浅谈夹套容器结构设计

蜂窝夹套容器设计

2

2 P 1 DR f 5 1 2 S C 1 1

2.00

MPa

P2≤[P2],合格 b、对于夹套壁,夹套中的许用内压力[P2]

P 2 2 S 2

C t p tT

2

f6

0.65 P2≤[P2],合格

MPa

设计: 校核: 审核:

日期: 日期: 日期: Page 1 of 1

蜂窝夹套容器的设计

设备名称:1500L谷物罐 图号: FJ130714C1-00 位号: 基本设计参数 P1 P2 DR S1 S2 C tp tT t0 d0 容器内设计压力 蜂窝夹套设计压力 计算直径 容器筒体的实际壁厚 夹套筒体、封口锥的实际壁厚 厚度附加量(按GB150选取) 蜂窝锥体的轴向节距 蜂窝锥体的周向节距 蜂窝锥体的有效节距 蜂窝锥体的外径 筒体或封头材质 壳体设计温度 [σ ]1 设计温度下壳体材料的许用应力 夹套材质 夹套设计温度 [σ ]2 设计温度下夹套材料的许用应力 蜂窝夹套设计(按HG/T20569-94) f5 f6 强度系数

f5

0.4 0.6 550 3.9 2 0 60.6 70

t0 t p tT

Mpa Mpa mm mm mm mm mm mm mm mm

65 16 S31603 134 118 S30408 143 137

t0 d0

℃ Mpa

1.8 2.3 t 2 0

ln

5.01 5.01

d0 t0 m 强度系数 f 6 2 1 1.3 1.3 2 (1 1.3m) t ln d 0 0

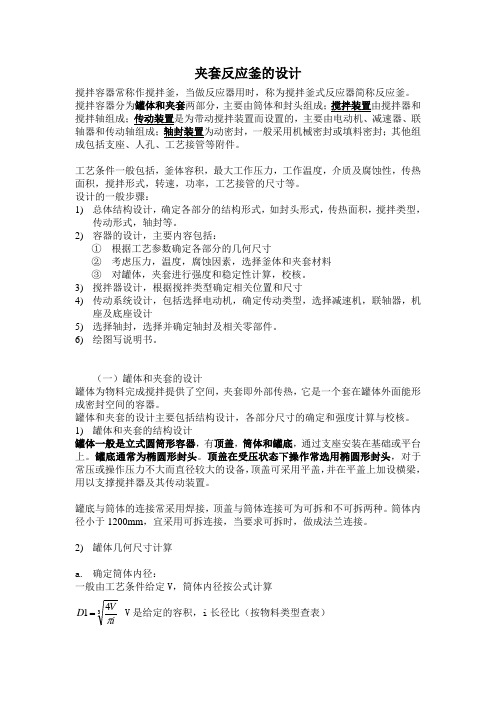

夹套反应釜的设计

夹套反应釜的设计搅拌容器常称作搅拌釜,当做反应器用时,称为搅拌釜式反应器简称反应釜。

搅拌容器分为罐体和夹套两部分,主要由筒体和封头组成;搅拌装置由搅拌器和搅拌轴组成;传动装置是为带动搅拌装置而设置的,主要由电动机、减速器、联轴器和传动轴组成;轴封装置为动密封,一般采用机械密封或填料密封;其他组成包括支座、人孔、工艺接管等附件。

工艺条件一般包括,釜体容积,最大工作压力,工作温度,介质及腐蚀性,传热面积,搅拌形式,转速,功率,工艺接管的尺寸等。

设计的一般步骤:1) 总体结构设计,确定各部分的结构形式,如封头形式,传热面积,搅拌类型,传动形式,轴封等。

2) 容器的设计,主要内容包括:① 根据工艺参数确定各部分的几何尺寸② 考虑压力,温度,腐蚀因素,选择釜体和夹套材料③ 对罐体,夹套进行强度和稳定性计算,校核。

3) 搅拌器设计,根据搅拌类型确定相关位置和尺寸4) 传动系统设计,包括选择电动机,确定传动类型,选择减速机,联轴器,机座及底座设计5) 选择轴封,选择并确定轴封及相关零部件。

6) 绘图写说明书。

(一)罐体和夹套的设计罐体为物料完成搅拌提供了空间,夹套即外部传热,它是一个套在罐体外面能形成密封空间的容器。

罐体和夹套的设计主要包括结构设计,各部分尺寸的确定和强度计算与校核。

1) 罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头。

顶盖在受压状态下操作常选用椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用平盖,并在平盖上加设横梁,用以支撑搅拌器及其传动装置。

罐底与筒体的连接常采用焊接,顶盖与筒体连接可为可拆和不可拆两种。

筒体内径小于1200mm ,宜采用可拆连接,当要求可拆时,做成法兰连接。

2) 罐体几何尺寸计算a. 确定筒体内径:一般由工艺条件给定V ,筒体内径按公式计算341iV D π= V 是给定的容积,i 长径比(按物料类型查表)I 要考虑其对搅拌功率,对传热的影响及物料反应和结构等对长径比的要求。

半圆管夹套容器设计计算方法

Jiu Quan Pharmaceutical Factory Jiuquan , 735000

One new equipment - medium cycle stirred vessel was introduced in detail in t his article. At t he mean time , t he comparison of t his equip2 ment and traditional mechanical stirred equipment was carried out . Keywords : fined chemical industry , mechanical agitation , medium cycle agitation

( 2)

以上方法比 HG/ T2065《9 机械搅拌设备》中推荐

方法显得简化了不少 , 可操作性也较好 , 但对于半圆

管夹套的无缝钢管规格限制是其明显的不足之处 。

笔者认为通过应力分析 , 完全可以将半圆管夹套压

力 Pj 所引起的轴向弯曲应力用一个简单的公式求 出 。以下是参照 J IS B8279 - 199《3 压力容器的夹套》

司 , 是美国名副其实的管业大王 。该项目加工生产的 420mm 及以下的口径弯管可广泛应用于石油化工 、化工 、电力 、医药 等项目的建设中 ,具有广阔的市场前景 。目前 ,已有扬子巴斯 夫一体化项目工程 、上海石化合资工程 、广东茂名乙烯改造及 多家电力建设项目等目标市场 。

该合作项目将推动国内弯管技术水平的提高 , 全部投资 将可以投产 6 年之后回收 。

关于夹套容器设计的探讨

关于夹套容器设计的探讨摘要:夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部形成的多腔压力容器。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

它在石油、天然气、化工装置上得到广泛应用。

本文对夹套容器的设计进行了深入探讨。

关键词:夹套容器;设计要点;压力试验1夹套容器型式与结构1.1型式夹套容器按夹套容器的程度分为:全夹套容器即容器筒体与上下封头全部带有夹套;局部夹套容器即容器筒体上下封头局部带有夹套。

1.2结构夹套容器的结构较简单,由容器和夹套两大部分组成。

它的夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,载热体(力口热介质)或载冷体(冷却介质)在此压力空间通过容器壁加热或冷却容器内的物质。

不同型式的夹套由不同的受压元件构成,一般包含夹套筒体、夹套与容器间的封闭件以及椭圆形或锥形夹套封头3个受压元件。

但通道式夹套则是由钢管构成,没有夹套筒体。

夹套封闭件有圆形、平环形、锥形及角钢形4种结构形式,通常推荐采用锥形和平环形封闭件,而这2种结构又有多种形式。

例如,锥型封闭件锥角a又可分为30°或45°,锥封闭件可作成与夹套简体有一圆弧过渡的整体制件,也可作成与夹套焊接。

显然,有圆弧过渡的锥形封闭件比无圆弧过渡的锥形封闭件适用范围广,前者可用于a≤60°的圆柱形夹套和u形夹套,而后者仅用于a≤30°的圆柱形夹套。

2结构设计要点夹套容器的最大检查孔不应超过50mm。

为防止容器进口处外壁受到夹套蒸气或其他介质的冲蚀,应在容器外壁正对夹套介质入口处设置防冲板,并将其焊接于容器外壁上。

由于容器和夹套间的空间距离一般约50mm,故不宜设置人口挡板。

当容器内为极度或高度危害介质时,对容器焊缝和连接夹套的焊缝应做100%射线检查,且应进行焊后热处理。

笔者设计的夹套容器常采用带圆弧过渡的锥形封闭件,锥角a一般取45°,当厚度δ=6~10mm时,过渡部分圆弧半径一般取30~40mm。

夹套容器的设计要点

3 结语

( 1) 6M50 - 340/320 - Ⅱ - BX 氢氮气压缩机组电动机噪声较大 且声音异常, 主机振动和噪声均较 大 , 一 、二 级 连 杆 大 头 瓦 快 速 失 效 的根本原因是轴系的扭转振动。

( 2) 在 轴 系 上 加 装 配 重 体 , 使轴系运行时带着配重体一起转 动, 以适度增大轴系的转动惯量, 改变轴系的固有频率, 可有效消 减轴系的扭转振动, 从而大幅度 减小机组的振动和噪声, 提高连

缝应进行 100%射线探伤检查, 且 容器与封闭件焊接后再进行热处 理; 对于容器有热处理要求的, 应该将容器与封闭件焊接完毕再 进行热处理。

e、在夹套容器设计中, 常采 用带圆弧过渡的封口锥, 锥角一 般 取 45°, 过 渡 部 分 圆 弧 半 径 为 R30~40 mm ( 当 δ=6~10 mm) ; 对 于封口环结构则很少采用; 为了 减少夹套封闭件制造难度, 也可 以在容器筒体与夹套筒体间采用 法兰连接, 但相应制造成本也增 加了。

( 2) 容器为真空 和夹套内都 为内压

容器设计压力按无夹套真空 容 器 选 取 P1=0.1MPa ( 外 压 ) , 夹 套设计压力按内压容器选取。在 正常操作情况下, 容器计算外压 力 为 PC1= P2 +0.1 ( 有 夹 套 包 容 ) 和 PC1= 0.1MPa ( 无夹套包容) ; 夹 套计算压力为 PC2 = P2

反应釜夹套设计

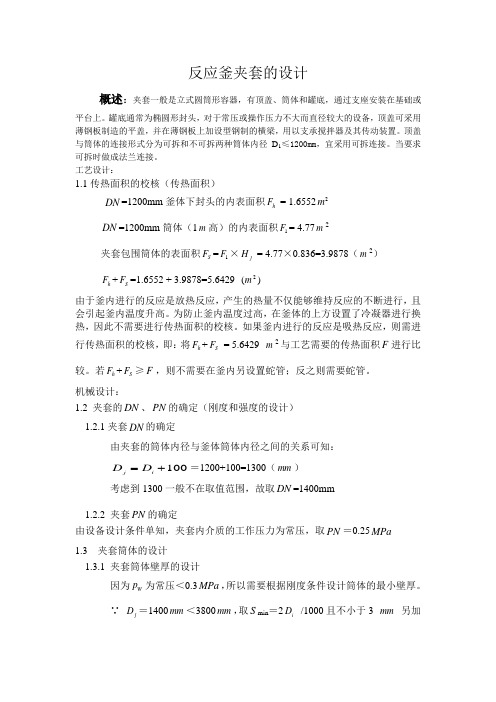

反应釜夹套的设计概述:夹套一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,并在薄钢板上加设型钢制的横梁,用以支承搅拌器及其传动装置。

顶盖与筒体的连接形式分为可拆和不可拆两种筒体内径D 1≤1200mm ,宜采用可拆连接。

当要求可拆时做成法兰连接。

工艺设计:1.1传热面积的校核(传热面积)DN =1200mm 釜体下封头的内表面积h F = 1.65522mDN =1200mm 筒体(1m 高)的内表面积1F = 4.77m 2夹套包围筒体的表面积S F =1F ×j H = 4.77×0.836=3.9878(m 2)h F +S F =1.6552 + 3.9878=5.6429 )(2m由于釜内进行的反应是放热反应,产生的热量不仅能够维持反应的不断进行,且会引起釜内温度升高。

为防止釜内温度过高,在釜体的上方设置了冷凝器进行换热,因此不需要进行传热面积的校核。

如果釜内进行的反应是吸热反应,则需进行传热面积的校核,即:将h F +S F = 5.6429 m 2与工艺需要的传热面积F 进行比较。

若h F +S F ≥F ,则不需要在釜内另设置蛇管;反之则需要蛇管。

机械设计:1.2 夹套的DN 、PN 的确定(刚度和强度的设计) 1.2.1夹套DN 的确定由夹套的筒体内径与釜体筒体内径之间的关系可知:100j i D D =+=1200+100=1300(mm )考虑到1300一般不在取值范围,故取DN =1400mm1.2.2 夹套PN 的确定由设备设计条件单知,夹套内介质的工作压力为常压,取PN =0.25MPa 1.3 夹套筒体的设计 1.3.1 夹套筒体壁厚的设计因为W p 为常压<0.3MPa ,所以需要根据刚度条件设计筒体的最小壁厚。

∵ j D =1400mm <3800mm ,取S min =2i D /1000且不小于3 mm 另加2C ,∴S min =3+1=4(mm ),圆整n S =5mm 。

U型夹套容器封口锥的设计

不带圆弧过渡的封口锥,其小端的角焊缝采 用全焊透结构,大端与夹套筒体的对接焊缝采用 单面焊双面成形的全焊透结构。

3 封口锥的几何尺寸设计

31 封口锥大、小端内直径的确定 封口锥大端内直径与夹套筒体内直径相同;

图 1 U型夹套容器示意图 12 封口锥的结构设计

封口锥的结构可分为带圆弧过渡和不带圆弧 过渡 2种,如图 2所示 (图中:Rs为内容器筒 体外直径,mm;Rj为夹套筒体内直径,mm;其 余符号之意义见下文表 1);封口锥可以做成与 夹套筒体为整体结构或采用全焊透的结构 (可 使用垫板)。

1 封口锥的材料选择及结构设计

[σ]t/MPa

设计 温 度 下 锥 壳 所 用材料的许用应力

δj/mm 夹套筒体名义厚度

Φ

焊接接头系数

f②强度计算移植了原苏联国家

标准 《夹套容器强度计算规范》,但有关文献介

绍按上述方法设计所得的封口锥壁厚过于保守。

新版 《机械搅拌设备》(HG/T20569—2013) 中,

删除了这部分内容,仅在其附录 B33第 5条中

要求封口锥的计算按 《压力容器》(GB/T1503—

2011) 关 于 夹 套 封 闭 件 结 构 的 规 定 执 行; 而

不带圆弧过渡 的 封 口 锥 如 图 2 (b) 所 示, 其制作简单,但承载能力不强,主要用于设计条 件要求不高的夹套容器。

2 封口锥的焊接接头设计

21 带圆弧过渡的封口锥焊接接头设计 带圆弧过渡的封口锥,其小端的角焊缝采用

全焊透结构;大端与夹套筒体的对接焊缝采用单 面焊双面成形的全焊透结构,或带垫板的单面焊 全焊透结构。单面焊双面成形的全焊透结构,焊 缝需要返修时返修操作难度较大;带垫板的单面 焊全焊透结构,焊缝质量较高,易焊透易夹渣, 焊缝需要返修时返修操作较容易,故设计中采用 较多。

基于ANSYS Workbench的某夹套容器主要部件设计计算

第 57 卷第 1 期2020 年 2 月化 工 设 备 与 管 道PROCESS EQUIPMENT & PIPINGV ol. 57 No. 1Feb. 2020基于ANSYS Workbench 的某夹套容器主要部件设计计算李俊儒(中石化宁波工程有限公司上海分公司,上海 200030)摘 要:鉴于规则设计方法的局限性,在某夹套容器几个主要部件的设计中,借助有限元软件ANSYS Workbench 完成了计算,包括:与夹套和内筒同时连接的内筒外压加强圈,计及附件载荷的螺栓连接平盖,支持板布置“特殊”的U 形换热管束的固有频率。

目前,该设备已制造完成,并经试验、检验合格出厂。

关键词:夹套容器;加强圈;平盖;U 形换热管;ANSYS Workbench中图分类号:TQ 050.3;TH 123 文献标识码:A 文章编号:1009-3281(2020)01-0009-007收稿日期:2019-10-24作者简介: 李俊儒(1987—),男,工程师。

主要从事压力容器设计工作。

图1所示为某装置的夹套容器,两种介质在内筒中受机械搅拌进行混合反应,夹套和U 形管束内通入循环水,将反应产生的热量及时排出。

为提高传热效率,夹套内设有螺旋导流板与内筒焊接。

8个U形换热管束和搅拌装置架设在平盖上,U 形管束延伸至容器底部,并沿圆周均布。

设备的主要部件、尺寸、材质及管口见图1,图中尺寸单位均为mm ,主要设计、操作参数见表1。

图1 设备简图Fig.1 Equipment diagram除搅拌装置外,设备的详细设计主要依据化工工艺的需求,以及GB/T 150—2011 [1]、GB/T 151—2014 [2]、HG/T 20569—2013 [3](附录B )等标准的规则设计方法进行。

但在几个主要部件的设计中,因为第 57 卷第 1 期· 10 ·化 工 设 备 与 管 道结构或载荷的原因,规则设计方法难以适用,需要借助有限元软件ANSYS Workbench 进行分析设计,包括:内筒外压加强圈的稳定性,螺栓连接平盖的挠度,U 形换热管束的自振频率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈夹套容器结构设计

罗淑琦1,罗永和2

(. 中国石油集团东北炼化工程有限公司吉林石化工程设计有限公司; .中国石油集团东北炼化工程有限公司吉林机械制造分公司)

摘 要:合理设计容器夹套结构,能够提高设备的工作效率,降低设备的制造难度,缩短设备的制造工期。

《 关键词:夹套容器;设计;结构

1.1 整体夹套强度设计 整体夹套强度设计可按 GB 0—0《压力容

器》第 部分 []:设计中的外压圆筒部分进行计算。 1.2 整体夹套封口结构设计

整体夹套封口结构一般可设计为如图 所示结 构。图 a 封口结构为夹套筒体直接翻边而成,结构 简单且容易成形,但受夹套筒体厚度影响,一般在

型钢夹套有半管夹套、角钢夹套和 L 形夹套,见图 。 型钢夹套一般沿筒体圆周方向螺旋布置,也可按筒体

[ ] HG/T 0—, 机械搅拌设备 [S]. [ ] HG/ T 0—0, 钢制化工容器强度计算规定 [S].

轴线方向直线布置。

39

部设置一个或两个排气孔,排气孔可简单设置为螺塞 在辊床上按夹套形状一次成形,制造工艺相对简单。

结构。当传热介质为气体时,可不设排气孔。在夹套 该形夹套可根据工艺条件设计厚度,可以承受较大的

最低点设排净孔,规格根据夹套排放液体量确定。

内压和外力。L 形夹套传热效率高,使用范围广。

2 容器型钢夹套设计

在夹套容器使用越来越广的条件下,合理地设计 夹套结构,满足容器使用的工艺要求和现场施工要求,

接管封口结构见图 。图 a 为夹套翻边结构, 在夹套厚度≤ mm 的情况下优先选用,翻边圆直 径 d 可按 HG/T 0—《机械搅拌设备》选择。 当夹套厚度> mm 时,可选择图 b 圆筒封口结构, 圆筒厚度按 HG/T 0—《机械搅拌设备》计算, 圆筒内径应满足套管内侧及接管的焊接要求,一般 d 略大于接管法兰外径。

环板受力,一般环板较厚。环形板封口件可按 HG/T

0—《机械搅拌设备》[] 进行强度计算,对焊 缝结构进行合理设计,可用于较苛刻工况。图 f 为

角钢环封口件,此结构适用夹套内介质为水、温度小

且压力低的工况。

图1 U形夹套 图2 圆筒形夹套

1.3 管封口结构设计

www.tc 与管道》 图5 导流板结构 ed 1.5 夹套排放孔设计 . 当夹套内传热介质为液体时,为排出夹套内空 com 气,使液体充满夹套空间,提高传热效率,在夹套顶

图6 型钢夹套结构

图 a、b 为半管夹套结构,夹套强度计算按 HG/ T 0—0《钢制化工容器强度计算规定》[] 执行, 采用图 b 结构,可按整体夹套进行计算,半管夹套 管直径一般在 φ~ mm 之间,半管夹套可采用 半管滚制成形或钢带板在专用弯机成形,一般的生产 单位均有能力完成。夹套半管可以为整半管或略小于 整半管结构。半管夹套成形规范,与筒体组对成形容 易控制,半管夹套因其可利用传热面积大,传热效率 高,承压能力强获得广泛使用。 图 c、d 为角钢夹 套,夹套强度计算按 HG/T 0—《机械搅拌设备》 执行,角钢夹套可利用型弯机成形,或用工装在辊 床上成形。 角钢夹套流通面积小,使用效率低,图 d 组焊、成形不易控制。图 e 为 L 形夹套,该夹套 为 / 圆弧加直边组成,直边长度 00~00 mm 为宜, 强度设计可按整体夹套计算。L 形夹套可以利用工装

化工 在石油、化工等行业中,由于装置的工艺要求

需控制内容器介质的工作温度,要达到此目的则必须

设 由另外热载体进行热能传递来保证。夹套容器因其传 备 热面积大,传热介质在容器外传热的结构特点而广泛

使用。合理设计容器夹套结构,既满足容器工作的工

与 艺要求,又能保证其施工制造的顺利完成。 ww 管 容器夹套按结构特点可分为整体夹套和型钢夹 w 套,现对此两种夹套进行讨论。 .tc 道》 1 容器整体夹套设计 e 整体夹套就是套合在容器筒体外或内的,由筒 d. 体自身折边或封口件所形成的腔体结构。整体夹套 c 制造工艺简单,施工方便。其结构有 U 形夹套如图 om 和圆筒形夹套如图 。

38

2012《化工设备与管道》增刊一

图3 夹套封口件结构

图4 接管封口结构

《 1.4 夹套内导流板设计 化 为提高流体流速,防止流体进出流动短路和传 工 热不匀,一般在夹套内设置导流板,如图 所示。除

导流板按流板与夹套的间隙 ~ mm 为宜,间隙小,制 备 造难度非常大,且无法准确控制间隙量。

厚度≤ mm 的情况下较常用,当厚度> mm 时, 由于筒体翻边困难无法保证成形质量而采用封口件 结构。图 b 为锥筒形封口件结构,锥筒厚度不小于 夹套体厚度。此封口件结构简单,施工方便,由于锥 筒形封口件与夹套体角接焊缝受力状态差且焊接质 量不容易保证,可在夹套介质温度波动小、压力低的 条件下应用。图 c 结构为 / 圆管的环形封口结构, 圆管厚度应等于夹套体厚度。此封口件无论采用带 板成形还是圆管煨制成形,材料利用率较低,成形 及与夹套组对比较困难。图 d 为带折边锥筒形封口 件,带折边锥筒结构可以采用胎具压制后组对焊接成 形或锥筒旋压折边成形,此结构可用于夹套体较厚场 合,但此结构材料利用率低,制造成本较高。图 e 为环形板封口件,结构简单,施工方便,由于属于

型钢夹套能加快传热介质流速,提高传热效率。 降低设备材料成本和制造工期,具有较好的意义。

型钢夹套较整体夹套制造工艺相对复杂,是通过特定 的工装胎具制造出与圆筒体相吻合的型钢夹套,再

参考文献

经过与容器筒体一环一环的组对、焊接而成的结构, [ ] GB 0.~—0, 压力容器 [S].