参数-SMT全套

参数SMT全套范文

参数SMT全套范文SMT是Surface Mount Technology的缩写,即表面贴装技术。

它是一种电子元器件安装技术,将电子元器件直接焊接在印刷电路板(PCB)的表面上,取代了传统的插拔式元器件安装方式。

SMT技术的发展和广泛应用,极大地提高了电子产品的生产效率和性能。

SMT技术的全套参数主要包括以下几个方面:1.组件尺寸:这是指电子元器件的尺寸大小。

SMT技术可以处理不同尺寸的元器件,从非常小的微型元器件到较大的功率元器件都可以进行贴装。

通常来说,小型元器件尺寸在几毫米到几十毫米之间,大型元器件尺寸可以达到几厘米以上。

2.焊盘间距:这是指PCB上焊盘(即元器件与PCB连接的焊接点)之间的间距。

焊盘间距必须与元器件的引脚间距匹配,以确保元器件可以正确安装在PCB上。

对于SMT技术而言,焊盘间距可以非常小,通常在0.5毫米到2毫米之间。

3.贴装精度:这是指元器件安装的精度要求。

SMT技术可以实现非常高的贴装精度,通常可以在数十微米范围内实现。

这种高精度的贴装让电子产品在工作时更加稳定可靠,减少了信号传输时的误差和损耗。

4.贴装速度:这是指SMT设备的贴装速度。

随着SMT设备技术的不断发展,贴装速度越来越快。

现在的高速SMT设备可以每小时贴装数以万计的元器件,大大提高了生产效率。

5.焊接方式:SMT技术主要采用的是热风炉焊接方式,即通过热风炉将电子元器件和PCB上的焊膏加热,使得焊膏熔化,并与焊盘实现焊接。

这种焊接方式可以快速、准确地完成焊接过程,且焊点质量好,焊接强度高。

6.设备及工艺参数:SMT技术需要使用各种设备和工艺参数配合完成贴装过程,常见的设备包括贴装机、热风炉、贴装头、传送带等。

而工艺参数包括热风炉温度、焊接时间、贴装头压力等。

这些参数需要根据元器件的特性和要求进行调整,以保证整个贴装过程的质量和稳定性。

总结起来,SMT全套参数不仅包括了元器件的尺寸、焊盘间距和贴装精度等方面的要求,还包括了SMT设备的贴装速度、焊接方式以及设备和工艺参数等。

参数SMT

参数SMT参数SMT是一种基于参数的模型检测方法,是模型检测领域中的一种重要方法。

在软件工程、计算机科学等领域中,参数SMT被广泛应用于软件验证、程序分析、自动化测试等问题的解决。

本文将介绍参数SMT的基本概念、原理、应用以及未来发展方向等方面。

一、参数SMT的基本概念参数SMT是一种基于参数的模型检测方法,主要用于验证参数化系统。

一个参数化系统是由无限多个实例组成的,每个实例都是一些变量的特定取值。

例如,一个参数化的程序对于不同的输入数据,可能会有不同的输出结果。

这种情况下,程序就是一个参数化系统。

参数化系统的验证问题是判断在所有实例中,是否存在一些满足某些属性的实例。

参数SMT就是解决这个问题的一种方法。

参数SMT使用SMT(Satisfiability Modulo Theories)求解器来检测参数化系统的属性。

SMT是一种自动化的工具,它可以在不可靠或部分正确的程序中检测错误。

这个工具通常利用可满足性问题(SAT)求解器来判定一个给定的命题是否有解,并且也支持一些特殊的理论公式,如整数、位向量、实数等。

通过将参数替换为符号变量,参数SMT可以自动地产生联合方程组,然后利用SMT求解器求解这个方程组来验证参数化系统的属性。

二、参数SMT的原理参数SMT的原理可以通过以下几个步骤来解释:1. 对参数进行符号化处理,将输入参数转化为符号变量;2. 建立参数的约束关系,即将参数化系统的属性表示为一组联合方程及其相应的约束条件;3. 利用SMT求解器求解联合方程组,确定方程组是否有解;4. 从参数解中提取实际解,即将符号变量替换为具体的参数值,以验证系统的属性是否成立。

三、参数SMT的应用参数SMT的应用非常广泛,主要集中在以下方面:1. 软件验证在软件开发中,参数SMT可以用于验证软件的正确性和安全性。

例如,可以将这种方法应用于Web应用程序中,以检测SQL注入、XSS等安全漏洞。

2. 程序分析对于一些复杂程序,参数SMT可以用于并发性检测、状态空间的分析和模型验证。

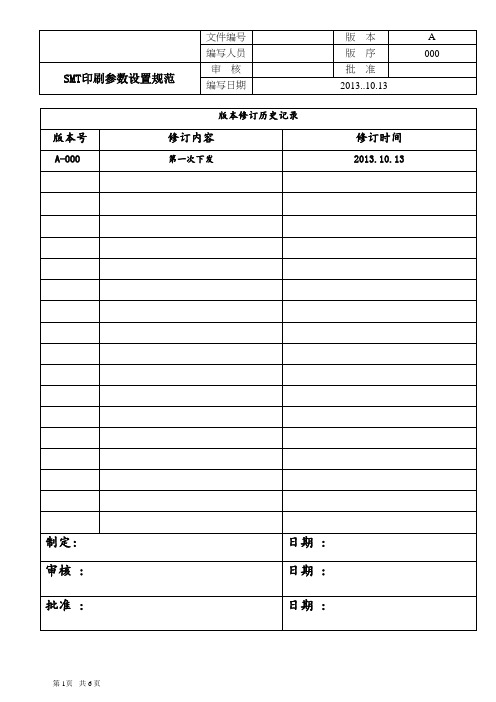

AQS-B-PDSMT印刷参数设置规范

1.目的:

为能使操作者都能清楚地了解印刷机的性能及其参数设定,以及保证印刷品质,故制定此套标准作业规范。

2.适用范围

本规范适用于嘉兴华贵电子有限公司SMT印刷设备。

3.职能分工

SMT工程部按此规范调试及参数设定,生产部按此规范操作执行, 品质部负责稽核。

4.程序说明

1.刮刀长度和刮刀压力设定

a)、进板方向确定刮刀长度,刮刀长度每边至少超过PCB板长10mm,取刮刀系列最小值。

b)、再由刮刀长度确定刮刀压力,取下限值。

(具体参数对照如下表一)

c)、每次更换机种前必须测试刮刀压力。

表一刮刀长度与刮刀压力关系表(MPM)

表一刮刀长度与刮刀压力关系表(DESEN)

2. 印刷速度参数设定

表二与印刷等级相关的参数设定(MPM)

表二与印刷等级相关的参数设定(DESEN)

印刷等级:(如表二)

a)、印胶,印刷等级采用第5级,

b)、印锡,根据钢网开口确定印刷等级,1为最高级,

c)、由印刷等级确定具体的初始参数,印刷速度,脱模速度及钢板擦拭频率。

5.记录

《印刷机程序参数记录表》。

SMT元件大全

J

2021/9/17

41

42、贴片胆电容

1.元件代号: C 2.元件名称:贴片胆电容 3.元件丝印:106D 4.是否有极性或方向:有

2021/9/17

42

43、贴片电感

1.元件代号: L 2.元件名称:贴片电感 3.元件丝印:H022 4.是否有极性或方向:有

2021/9/17

43

44、贴片三极管

1.元件代号: D 2.元件名称:贴片玻璃二极管 3.元件丝印: 4.是否有极性或方向:有

D

2021/9/17

7

8、贴片保险管

1.元件代号: F 2.元件名称:贴片保险管 3.元件丝印:125V 4.是否有极性及方向:无

2021/9/17

8

9、贴片晶振

1.元件代号: X\Y 2.元件名称:贴片晶振 3.元件丝印:9.830 4.是否有极性或方向:无

1、排阻:82欧姆

1.元件代号: R 2.元件名称:贴片排阻 3.元件丝印:820 4.是否有极性或方向:无 5.元件阻值:82欧姆 6.元件基本单位:欧姆

2021/9/17

1

2、贴片电阻:

1.元件代号: R 2.元件名称:贴片电阻 3.元件丝印:331 4.是否有极性或方向:无 5.元件阻值:330欧姆

2021/9/17

33

34、贴片电阻

1.元件代号: R 2.元件名称:贴片电阻 3.元件丝印:750 4.是否有极性或方向:无 5.元件阻值:75欧姆

R

2021/9/17

34

35、贴片多层电容

1.元件代号: C 2.元件名称:贴片多层电容 3.元件丝印:无 4.是否有极性或方向:无

C

2021/9/17

SMT设备性能参数对生产基本的工艺要求

SMT设备性能参数对生产基本的工艺要求针对在实际的生产中设备与工艺的可制造性出现的冲突异常,现将一些在实际操作中常使用及注意事项的要求参数整理汇总,同时将经常出现的一些工艺上要求汇总与大家分享一下以便我们共同努力提高制程能力,详细如下:AI设备参数要求:SMT设备参数要求:二:550mm*650mm网框,铝框厚度25.4mm,铝框宽度38.1mm。

三:29*29英寸,网框尺寸736mm*736mm,铝框厚度40.00mm,铝框宽度40.00mm。

制程中不良案例分析及改善措施一、自动插件时,发现供料的MZ31-04M 400-500Ω热敏电阻出现引脚断裂的不良现象(见附图)。

引脚插件时断裂对自动插件设备造成损坏隐患;且从引脚断裂面分析,部分物料可能存在电性能不良可能原因:从提供的图片来分析为表面受力,工序周转时个别产品受到撞击,本体所承受的拉力较小,易断;测阻值时没有能对已受到的外力的产品测出。

措施:焊接工序增加外观全检,工序周转时由专人操作避免粗暴作业;控制锡炉的温度每小时做到点检,由QC及生产小组长监督与抽查;阻值测试现调整为全检;对员工培训。

二、发现FR105编带脱胶严重,影响机插:产生不良的原因有以下两种可能:1、在后道编带过程中,由于操作人员调试不当,没有将机器的压轮调节到位,从而使该批编带由于没有压紧,在运输过程中的受到各种力作用使得编带松动、脱胶。

2、该批次的编带粘性不良。

改善控制措施:1、对于原因一,我们对作业记录及同一机器当天其它批次的产品进行检查,并没有发现任何异常。

2、对于原因二,由于我司IQC对编带粘性没有检验手段,我们已经与供应联系,让其分析产生不良的原因,并进行整改。

3、针对我司目前对编带粘性没有检验手段这一情况,我司已经组织相关人员进行制定,目前工作正在进行中。

三、使用过程中发现有一盘二极管存在本体不齐的现象;原因:主要是胶带粘合不紧密造成。

四、引脚从根部脱焊断裂在自动插件生产时,发现供料的RY 2W301 J 编带小型电阻在引脚打弯时有引脚从根部断裂的现象,查看引脚断口可以看出引脚端部未形成良好焊点(见附图)。

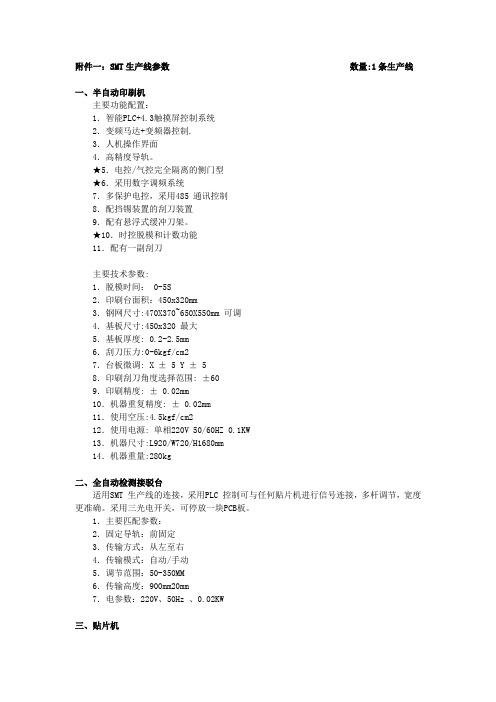

SMT生产线参数数量1条生产线

附件一:SMT生产线参数数量:1条生产线一、半自动印刷机主要功能配置:1.智能PLC+4.3触摸屏控制系统2.变频马达+变频器控制.3.人机操作界面4.高精度导轨。

★5.电控/气控完全隔离的侧门型★6.采用数字调频系统7.多保护电控,采用485 通讯控制8.配挡锡装置的刮刀装置9.配有悬浮式缓冲刀架。

★10.时控脱模和计数功能11.配有一副刮刀主要技术参数:1.脱模时间: 0-5S2.印刷台面积:450x320mm3.钢网尺寸:470X370~650X550mm 可调4.基板尺寸:450x320 最大5.基板厚度: 0.2-2.5mm6.刮刀压力:0-6kgf/cm27.台板微调: X ± 5 Y ± 58.印刷刮刀角度选择范围: ±609.印刷精度: ± 0.02mm10.机器重复精度: ± 0.02mm11.使用空压:4.5kgf/cm212.使用电源: 单相220V 50/60HZ 0.1KW13.机器尺寸:L920/W720/H1680mm14.机器重量:280kg二、全自动检测接驳台适用SMT 生产线的连接,采用PLC 控制可与任何贴片机进行信号连接,多杆调节,宽度更准确。

采用三光电开关,可停放一块PCB板。

1.主要匹配参数:2.固定导轨:前固定3.传输方式:从左至右4.传输模式:自动/手动5.调节范围:50-350MM6.传输高度:900mm20mm7.电参数:220V、50Hz 、0.02KW三、贴片机1.单臂6吸头(定制);2.飞行元件识别+固定识别;3.全面支持0402,0603,0805…0505,SOP 等封装;★4.操作模式:XP/WIN7 操作界面(与韩国三星SM系列操作软件相同)★5. 四段传速导轨+二个顶升平台6.进板时间:300mm 长PCB 板:2-3秒/片,600mm 长PCB 板:5-6秒/片。

7.贴片速度:最大工作速度28000片/每小时。

SMT详细零件介绍

零件認識

目錄

• 1.零件分類 • 2.SMT零件簡介 • 3.PD零件類型

零件分類 • 零件主要分13類

• • • • • • 01 02 03 04 05 06 CPU 芯體類 記憶體IC 系統類零件 PLCC (BIOS) 一般類 IC 07 08 09 10 11 12 13 晶體 PCB 電感 電阻 電容 排針(聯接器) MALA貼紙

P12:膠帶兩孔距離

附註:W16:膠帶的寬度16MM

06類(SOIC)

SMT 零件認識

零 件 名 稱

REGULATOR IC

零件包裝方式及公司料號說明

1、包裝方式:採用膠捲帶式。 2、公司料號規格說明: 料號 編碼原則說明 06-008008000 06 - 008 008 000 AB C D E F G H I J K 一般IC類 LOGIC 編號 極 性 標 示

極 性 標 示

PCI set FW82439TX SL28T

正面 外 觀 特 徵 及 規 格 說 明

零 件 規格及別稱說明

一:BGA別稱說明:

一、外觀特徵:

1、零件的正面有標示廠商及規格。有極性。 2、在PC板上標示 UXX(粘貼零件位置),如:U7。 二、規格說明: 規格:INTEL FW82439TX BGA324 430TX A2 SL28T

1、包裝方式:採用膠捲帶式。 2、公司料號規格說明: 料號 編碼原則說明 07-014000000 07-014000000 AB- C D E F G H I J K 晶體類 POLYSWITCH CDE:細項類別 001:DIODE 002:ZENER DIODE 003:TRANSISTOR 004:SCHOTTKY 005:MOSFET 006:REGULATOR F GH:規格特性 I :BRAND 流水號 J :PACKAGE 流水號 K :VERSION 流水號

SMT工艺参数介绍

SMT技术培训

摩帝可XN63 CR32锡膏回流焊温度曲线

4、回流焊接(Reflow):

回流焊接的最高温度是在合金熔点的温度上再增 加30℃,Sn63合金的熔点是183℃,而回流焊接的最 高温度是183℃+30℃=213℃+5℃,亦即是218℃。在 最高温度的时间并不是很严格的,而且通常都不做测 量,因为它取决于您所使用的回流炉的种类。

2、冰柜中取出的焊锡膏,在工作环境温度下应放置8个小时后使用 。 3、焊锡膏使用前,应缓慢、均匀地搅拌1分钟左右。 4、暂时不用的焊锡膏,在工作环境温度下放置,要盖紧内、外盖。 5、摊放在网板上的焊锡膏,停用、不滚动时间最好不超过1个小时。

SMT技术培训

焊锡膏使用的几点建议

6、印过焊锡膏的PCB板,最好在1小时内过回流炉。 7、不要将用过的焊锡膏和新焊锡膏混装在一起。 8、不要将瓶内焊锡膏一次性全部放在网板上,应分批放入适量的

焊锡膏,保持网板上的焊锡膏的滚动和新鲜焊锡膏的使用。 。 9、焊锡膏的使用,应遵循先进先出的原则。

SMT技术培训

波峰焊典型工艺温度曲线

SMT技术培训

典型情况下波峰焊接的预热温度

单面混装 双面通孔 双面混装 多层通孔 多层混装

80--85°C 94--107°C 94--107°C 94--121°C 94--121°C

SMT技术培训

不同助焊剂的波峰焊预热温度

• 一般溶剂型助焊剂: 70--90°C • 水溶剂型助焊剂 : 100--110°C • 免清洗型助焊剂 : 90--110°C

SMT技术培训

ANY QUESTION?

5、冷却Cooling

冷却时降温的最大极限是4℃/秒,冷却速率太快 的结果在焊接表面或许有裂痕。如果冷却太慢的话, 在焊接表面或许就比较黯淡,原因是在焊锡合金中有 较大的铅的结晶体在扩散。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.视觉全自动印刷机(G3)主要特点:1.马达驱动刮刀升降,悬浮式印刷头;2.标准型不锈钢刮刀,刮刀角度固定为60°,长度330mm,可选:橡胶刮刀;3.双照视觉对准系统,可选择单照;4.全新网板清洗系统,喷淋式清洗纸润湿系统,干式/湿式/真空可编程网板清洗系统;5.无缝式钢导轨,导轨数控自动调宽系统;6.X、Y、θ方向自动调整工作台组件;7.印刷精度:±0.025mm,可印刷0603(0201英制)片状元件,0.4mmPITCH的QFP;8.精密滚珠丝杆定位,重复印刷精度:±0.01mm;9.标准网板夹持组件;10.多层软件结构设计,内建式软件诊断系统;11.WindowsXP系统,默认中文操作界面,可方便的切换成英文操作界面;12.标准SMEMA接口;13.三色灯塔,声光报警;14.传送方向:左至右(标准);右至左,左至左,右至右可设置15.17“液晶显示器16.三段脱模,脱模速度、距离软件可调17.G3设备通过CE认证18.双层平台面积400(X)*360(Y)mm19.工作台调节范围X=±5mm Y=±5mm θ=±2°20.网框尺寸520(X)*420(Y)mm—737(X)×737(Y)mm21.PCB尺寸50(X)*50(Y)mm—400(X)*350(Y)mm22.PCB厚度0.2mm~6mm23.印刷速度0~200mm/s24.PCB夹持装置方式侧向夹紧,非拉片Z向夹紧,磁性顶针/真空吸盘;25.标准刮刀长度330mm26.刮刀压力0~20kgf27.传送高度900±20mm28.气源压力0.45~0.6MPa29.电源220V AC 50~60HZ30.耗气量0.5L/Min31.额定功率3.0KW32.重量950kg33.设备尺寸L1141mm * W1410mm * H1460 mm可选配:1.导轨只有侧夹,没有Z向夹紧;2.刮刀升降可选用气缸控制;3.刮刀长度可选范围140~420mm;4.2D检测模块2.G0半自动锡膏印刷机1.1主要配置及性能特点--印刷刮刀采用直线导轨及马达驱动,印刷速度可变频控制,参数设定方便,确保印刷的稳定;--翻转式刮刀头设计,清洁刮刀无需拆卸,省时方便;刮刀压力、刮刀角度可手动调节;--印刷头可根据印刷范围前后调节,网框臂可分别左右调整,适应不同尺寸钢网的需要;--组合式万用工作台,调节方便、稳定可靠,可依PCB基板大小设定安置顶针和真空吸盘,使装夹更加快速、容易;--网框升降采用气缸及导柱传动,具有较高的刚性且升降稳定可靠;--具有PCB板与丝网间隙的微调装置,保证PCB板与钢网帖合稳定;--整机采用PLC控制,可智能化管理生产过程;1.2整机规格参数指标--工作台面积:500mm×320mm--工作台调节范围:X=±5mm Y=±5mm θ=±2°--框架尺寸:340mm×470mm ~650 mm×550 mm--PCB尺寸:50mm×50 mm~330 mm×250 mm--PCB厚度:0.4mm ~6 mm--印刷速度:0~100 mm/s--定位方式:定位销、顶针、真空吸盘--标准刮刀长度:250mm(140mm~420mm可选)--刮刀压力:0~20 kgf--工作台高度:820±20mm--气源压力:0.4~0.6MPa--电源:220V AC 50~60HZ--额定功率:0.2KW--重量:300kg--设备尺寸:860mm(L)×865mm(W)×1550 mm(H)3.半自动印刷机(SEM-300)主要特点:1. 采用精密滚珠直线导轨,配合调速马达传动, 确保印刷之稳定性和精密度,印刷精度:+/-0.05mm;2.刮刀压力和印刷速度可调,精密可调压力表;3. 悬浮式刮刀系统;4. 组合式工作台,可依PCB基板大小设定安置顶针和真空吸咀,对于多品种基板的转换较为方便;5. 无论单双面PCB基板均可作业;6. 精密电路控制,实现半自动印刷流程;7. 可印刷0.5mm间距的焊盘;8. 刮刀行程:Max:380mm;刮刀可调高度:0~12mm;网框可调高度:0~11mm;9. 定位方式:销针定位+真空定位;(6个真空吸盘,4*4=16个支撑顶针)其它:--平台面积:400(X)*400(Y)mm--工作台调节范围:X=±5mm Y=±5mm θ=±2°--网框尺寸:420(X)*370(Y)mm—650(X)*550(Y)mm--PCB尺寸:50(X)*50(Y)mm—330(X)*250(Y)mm--PCB厚度:0.4mm~3mm--印刷速度:0~76mm/s--标准刮刀长度:280mm(其它:140~420mm可选;如果选标准280mm,注意小网框420(X)*370(Y)等能否印刷);--刮刀压力:0~15kgf--气源压力:0.45~0.6MPa--电源:220V AC 50~60HZ--额定功率: 0.2KW--耗气量:0.3L/Min--重量:250kg--设备尺寸:L820*W850*H1465mm4.全自动PCB上料装置(LD-300)规格:- 基板尺寸:Min W50*L50- MaxW250*L330mm- 传送高度:900±20mm- 步距选择:10,20,30,40,50mm- 料架尺寸:W320*L350*H570mm- 料架搭载总数:3个- 电源:AC 220V 200W- 气源:5-6bar- 机身尺寸:L1250*W860*H1220mm- 方向:左至右5.全自动PCB下料装置(UL-300)规格:-基板尺寸:Min W50*L50-MaxW250*L330mm -传送高度:900±20mm-步距选择:10,20,30,40,50mm-料架尺寸:W320*L350*H570mm-料架搭载总数:3个-电源:AC 220V 240W-气源:5-6bar-机身尺寸:L1820*W860*H1220mm-方向:左至右6.先进泛用贴片机(SM421S)包括:6个吸嘴及6套相机元件识别系统35MM FOV 固定相机Y轴双马达伺服驱动系统IT 智能喂料器接口单边喂料器基座可安排60支8mm带式喂料器基准点识别相机36孔位自动吸嘴更换装置15"彩色液晶显示屏3段传送系统自动转导宽度调整PCB边夹紧装置喂料器过程跟踪检测感应器Windows XP 操作系统顺序及喂料排序自动优化程序标准吸嘴一套SMEMA 工具包电源: AC200 / 208 / 220 / 240 / 380 / 415V 50/60Hz,3相, RMS 3kV A(Max.4.7kV A)气源: 0.5~0.7MPa(5.1~7.1kgf /㎠), 260N ℓ/min重量: 1,800Kg设备尺寸: 1,650(L)×1,690(D)×1,535(H)7. 先进泛用贴片机(SM421)包括:6个吸嘴及6套相机元件识别系统35MM FOV 固定相机Y轴双马达伺服驱动系统IT 智能喂料器接口双边喂料器基座可安排120支8mm带式喂料器基准点识别相机36孔位自动吸嘴更换装置15"彩色液晶显示屏3段传送系统自动转导宽度调整PCB边夹紧装置喂料器过程跟踪检测感应器Windows XP 操作系统顺序及喂料排序自动优化程序标准吸嘴一套SMEMA 工具包电源: AC200 / 208 / 220 / 240 / 380 / 415V 50/60Hz,3相, RMS 3kV A(Max.4.7kV A)气源: 0.5~0.7MPa(5.1~7.1kgf /㎠), 260N ℓ/min重量: 1,800Kg设备尺寸: 1,650(L)×1,690(D)×1,535(H)8.三星高速贴片机(SM431)包括:方向:左至右1) 速度52,000CPH(最佳条件)2) 双臂Y轴双伺服驱动系统3) 双臂共16个贴装头高速飞行图像识别系统-元件适应范围:0402mm Chip to □12mm-贴装精度:±50µm@3σ4) 适用新SM喂料系统-适用不停机喂料器-适用滑轨方式的喂料器-LED显示喂料器状况5)双传送系统- 双传送模式:330 x 250 (2 PCB)- 单传送模式:460 x 460 (1PCB)6)可放84支8mm喂料器7)具有以供前后操作的LCD显示器8)自动换嘴装置9)Windows XP操作系统10)安全盖11)工具包9.三星高速贴片机(SM411)包括:方向:左至右1) 速度42,000CPH(IPC 9850 标准)2) 双臂Y轴双伺服驱动系统3) 双臂共12个贴装头高速飞行图像识别系统-元件适应范围:0603mm Chip to □14mm-贴装精度:±50µm@3σ4) 适用新SM喂料系统-适用不停机喂料器-适用滑轨方式的喂料器-LED显示喂料器状况5)双传送系统- 双传送模式:510 x 250 (2 PCB)- 单传送模式:510 x 460 (1PCB)6)可放120支8mm喂料器7)具有以供前后操作的LCD显示器8)自动换嘴装置9)Windows XP操作系统10)安全盖11)工具包10.接驳检查装置(NC-300E)- 具有上下位机通信- 电眼控制, PCB板检查位置可调- 机身尺寸:L1000*H900mm- PCB板宽度: 50-350mm- 方向:左至右(可以订右到左)* 带灯架、PLC程序控制为非标配置,需在合同/订单上注明11. 接驳检查装置(NC-300B)- 电眼控制,PCB检查位置可调- 机身尺寸:L1000*W750*H900mm- PCB宽度:max.30-300mm- 方向:左至右12.无铅热风回流炉(Genesis 608E)规格:1)加热部分—增压式强制热风系统,直联高温马达驱动,焊接区变频调整风速—8个加温区,16个加热模块(上8个/下8个),独立温控及开关—温度控制范围:室温-320℃—温度控制精度:±1℃(静态)—基板横向温度偏差: ±2℃2)冷却部分—增压式强制冷却—冷却长度1000MM—冷却区温度显示3)控制部分—PC+PLC控制系统,Windows操作界面,中英文繁简体在线自由切换, LCD显示器—分段式加热功能,—热风马达异常警报—温度曲线分析,存储,调用功能,—热冲击度可控4)传动部分—链条及W560mm网带同步传输(标准)—传送速度:0.35M-1.5M/Min,精度±2mm/min—传送高度及方向:900±20mm, 左至右(标准)—PCB宽度:min50mm~max440mm—基板元件高度:上层Max30mm,下层Max20mm—手动导轨调宽—两段式导轨5)保护系统—温度超差、传送速度超差、掉板警报—内置电脑及传输UPS—链条自动润滑功能—电脑自我诊断—操作员密码管理,操作记录—延时关机功能6)助焊剂直排装置7)机器规格—机身尺寸:L5040*W1430*H1535mm—电源: AC 3Ф5W 380V 50/60HZ—额定功率:46KW13.无铅热风回流炉(WINPLUS-8)包括:—增压式强制热风系统,直联高温马达驱动—8个加温区,16个加热模块(上8个/下8个),独立温控及开关—对流风机强制冷却—PC+PLC控制, Windows操作界面,中英文繁简体在线自由切换, LCD显示器—温度曲线分析,存储,调用功能—电动自锁式炉体开闭—不锈钢炉膛—链条及网带同步传输—内置电脑及传输UPS—链条自动润滑装置规格:—基板尺寸:L50*W50~L400*W440mm—基板零件高度:以链条加长轴为基准:+30mm,-20mm—传送速度:0.35-1.5M/Min 无级调速—网带传送高度:900±20mm—温度控制范围:室温-320℃—温度控制精度:±1℃(静态)—基板横向温度偏差: ±2℃—升温时间:约20分钟—系统自我诊断及警报,延时关机功能—温度超差警报—传送方向:左至右(标准)—机身尺寸:L4675*W1200*H1610mm—电源: AC 3Ф5W 380V 50/60HZ—额定功率:50KW14.SMT接驳台(BC-300E)- 具有上下位机通信- 电眼控制, 机器尾部检测位- 机身尺寸:L800*H900mm- PCB板宽度: 50-350mm- 方向:左至右(可以订右到左)* 带灯架、PLC程序控制为非标配置,需在合同/订单上注明。