T型接头双激光束同步焊接热源模型(翻译)

钛合金T形接头电子束焊接残余应力数值模拟

啪黜 枷姗

摘要

袁 双喜 史 进朝

何景山

郝文龙

建立 了钛合金 T型接头电子束焊接温度场 和应力场的数值计算模型 , 利用大型有 限元软 。模拟过程采用高斯面热源和椭球体热源叠加的组合型热 源模型。对 所得模拟结果 , 分别分析了三向残余应力在不同方 向上 的分布 曲线 , 分析认为 , 向应力表现出较大的数值 , 纵 最大值 可达 70MP 。 5 a 通过 X射线衍射的方法测量 了焊接试件的横向残余应力 , 并与数值模拟结果进行对 比, 结果 显示二者符合 良好 。

属填充量 的关系[ ]焊接 ,0 7 8 : 5 . J. 20 ( )5 0— 2

[ ] 朱 庆 菊 . 箱 梁 斜 拉 桥 U形 加 劲 肋 焊接 [ ] 金 属 加 ] ( 2 钢 J. : 热

加 _ )2 0 (0 :2 4 . 丁 .0 8 1 )4 — 5

( ) 属芯药 芯焊 丝具有更 高 的熔敷 速 度 , 1金 良好 的 工艺性 能和抗裂 性能 , 适合 于钢桥 u肋 角焊 缝 的焊接 。 对于板厚 为 8m 的 u肋 , 焊缝 可一 道 焊接 成形 , m 其 各 项指标 均达 到设 计要求 , 幅提高 了焊接生 产效率 。 大

4 结 论

( )对 于保证 U肋 角焊 缝 良好 的成 形 质 量 , 口 3 坡 间隙 的控 制至 关重 要 , 当坡 口间 隙超 过 0 8 m 时 , . m 焊 接工艺 裕度 已很低 。

参

[] 张 1

考

文

献

华 , 先庆 , 舒 黄新 明. 钢桥焊 接中_ [艺参数 与焊缝 金

焊 接 技 术 .0 0 6 :7— 0 20 ( )4 5 .

T_型接头旋转激光+GMAW_复合焊熔池动态行为数值分析模型

第16卷第4期精密成形工程行为数值分析模型王艺瑾1,刘文1,胥国祥1*,朱杰1,胡庆贤1,杜宝帅2,龚祺龙1(1.江苏科技大学江苏省先进焊接技术重点实验室,江苏镇江 212000;2.国网山东省电力公司电力科学研究院,济南 250002)摘要:目的研究T型接头旋转光纤激光+GMAW复合焊熔池的温度场和流态特征,揭示气孔缺陷的产生及抑制机理。

方法依据光学、电磁学、传热学及流体动力学机理,建立T型接头旋转光纤激光+GMAW复合焊熔池数值分析模型。

使用Fluent软件对旋转频率分别为50 Hz和100 Hz的T型接头旋转激光+GMAW复合焊进行温度场以及流态特征的模拟,对比不同频率下T型接头横、纵截面,从工艺和焊缝成形角度出发,针对不同频率对熔池、小孔成形以及气孔抑制的影响进行讨论。

结果当旋转频率为50 Hz时,纵截面内小孔最大深度为5.4 mm,横截面熔池内小孔开口直径相对较大,旋转一周后,小孔远离气泡,气泡无法逸出,形成气孔;当旋转频率为100 Hz时,纵截面内小孔深度显著降低,熔池体积明显减小,横截面内小孔最大开口直径和深度均降低,熔池尺寸也有所减小,在时间为0.097 s时,小孔上方区域出现的顺时针涡流不仅能抑制气孔,还能改善熔池的下垂以及立板焊趾处的咬边。

结论随着旋转频率的增大,小孔的最大开口直径和深度均降低,还对熔池具有搅拌作用,使熔池体积变小。

关键词:T型接头旋转激光+GMAW焊;数值分析;旋转频率;小孔;气孔DOI:10.3969/j.issn.1674-6457.2024.04.018中图分类号:TG456.7 文献标志码:A 文章编号:1674-6457(2024)04-0147-08Numerical Analysis Model for Dynamic Behavior of Molten Pool inRotating Laser+GMAW Hybrid Welding of T JointsWANG Yijin1, LIU Wen1, XU Guoxiang1*, ZHU Jie1, HU Qingxian1, DU Baoshuai2, GONG Qilong1(1. Key Laboratory of Advanced Welding Technology, Jiangsu University of Science and Technology, Jiangsu Zhenjiang 212000,China; 2. State Grid Shandong Electric Power Research Institute, Jinan 250002, China)ABSTRACT: The work aims to study the temperature field and flow characteristics of molten pool in rotating laser+GMAW hybrid welding of T-joints, to reveal the generation and inhibition mechanisms of pore defects. According to the optics, electro-magnetic, heat transfer and fluid dynamics mechanisms, a numerical analysis model of molten pool in rotating laser+GMAW hybrid welding of T-joints was established. The temperature field and flow characteristics of the T-joint rotating laser+GMAW收稿日期:2023-12-28Received:2023-12-28基金项目:国家自然科学基金(51975263,52375340)Fund:The National Natural Science Foundation of China (51975263, 52375340)引文格式:王艺瑾, 刘文, 胥国祥, 等. T型接头旋转激光+GMAW复合焊熔池动态行为数值分析模型[J]. 精密成形工程, 2024, 16(4): 147-154.WANG Yijin, LIU Wen, XU Guoxiang, et al. Numerical Analysis Model for Dynamic Behavior of Molten Pool in Rotating La-ser+GMAW Hybrid Welding of T Joints[J]. Journal of Netshape Forming Engineering, 2024, 16(4): 147-154.*通信作者(Corresponding author)148精密成形工程 2024年4月hybrid welding at rotation frequencies of 50 Hz and 100 Hz were simulated by Fluent software. Then, the screenshots of cross and longitudinal sections of the joints were compared. From the perspective of process optimization and seam forming, the ef-fect of different rotation frequencies on the molten pool and keyholes and the inhibition mechanism of pore was discussed.When the rotation frequency was 50 Hz, the maximum depth of keyhole in the longitudinal section was 5.4 mm. The opening diameter of the keyhole in the cross section was relatively large. After rotation for a cycle, the keyhole was far away from the bubble and the bubble could not overflow, forming the pore. When the rotation frequency was 100 Hz, the depth of keyhole in the longitudinal section was significantly reduced just as the volume of the molten pool. In the cross section, the maximum opening diameter and the depth of keyhole were reduced respectively just as the size of the molten pool. When the time was0.097 s, the clockwise vortex in the area above the keyhole was conducive to reducing the sagging phenomenon in the moltenpool and the undercut phenomenon at the weld toe of the vertical plate, inhibiting the pore. With the increase of rotation fre-quency, the maximum opening diameter and depth of the keyhole decrease, which has a stirring effect on the molten pool, mak-ing the volume of molten pool smaller.KEY WORDS: laser+GMAW hybrid welding of T-joints; numerical analysis; rotation frequency; keyhole; pore激光电弧复合焊具有能实现优质、高效焊接的巨大潜力。

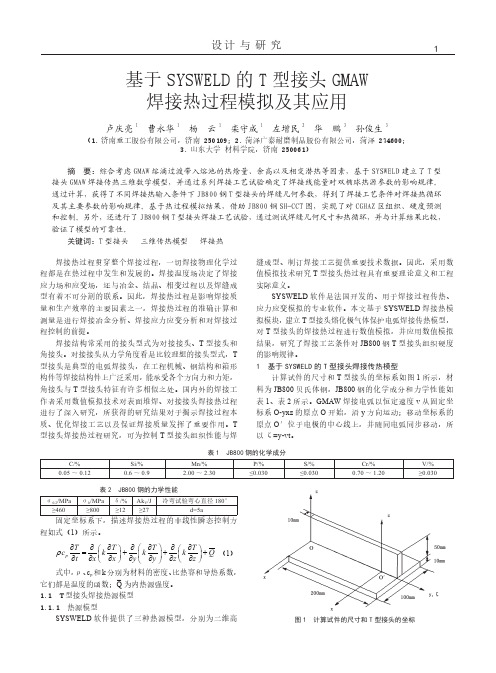

基于SYSWELD的T型接头GMAW焊接热过程模拟及其应用

焊接热过程贯穿整个焊接过程,一切焊接物理化学过 程都是在热过程中发生和发展的。焊接温度场决定了焊接 应力场和应变场,还与冶金、结晶、相变过程以及焊缝成 型有着不可分割的联系。因此,焊接热过程是影响焊接质 量和生产效率的主要因素之一,焊接热过程的准确计算和 测量是进行焊接冶金分析、焊接应力应变分析和对焊接过 程控制的前提。

焊接速度 /(mm/s)

4.5 3.6 3.0 2.6 2.25 2.0

焊接线能量 /(kJ/cm)

9.90 12.37 14.84 17.13 19.79 22.26

根据上述方法确定的焊接线能量对热源参数影响规律

如图 4 所示。图 4(a)、(b)分别为焊接线能量对热源深 度 b 和半宽 a 的影响,由焊接速度和半宽 a 就可以根据图 4 (c)、4(d)确定出热源长度方向的尺寸 c1 和 c2。

设计 与 研 究

1

基于 SYSWELD 的 T 型接头 GMAW 焊接热过程模拟及其应用

卢庆亮 1 曹永华 1 杨 云 1 栾守成 1 左增民 2 华 鹏 3 孙俊生 3

(1. 济南重工股份有限公司,济南 250109;2. 菏泽广泰耐磨制品股份有限公司,菏泽 274600; 3. 山东大学 材料学院,济南 250061)

三维双椭球热源模型把熔池设为两个半椭球的组合体, 其尺寸和形状由参数 c1、c2、a 和 b 来限定,如图 2 所示, 而这些参数根据实际焊缝横截面和焊缝表面波纹的实测数 据确定。

而使得熔池的尺寸变小。因此,计算时“设定”熔池的尺

寸应该比实测大。计算和试验测试结果表明,由实际焊缝

横截面和焊缝表面波纹测得的实际熔池尺寸增加 5% ~ 10%

计算试件的尺寸和 T 型接头的坐标系如图 1 所示,材 料为 JB800 贝氏体钢,JB800 钢的化学成分和力学性能如 表 1、表 2 所示。GMAW 焊接电弧以恒定速度 v 从固定坐 标系 O-yxz 的原点 O 开始,沿 y 方向运动;移动坐标系的 原点 O′位于电极的中心线上,并随同电弧同步移动,所 以 ζ=y-vt。

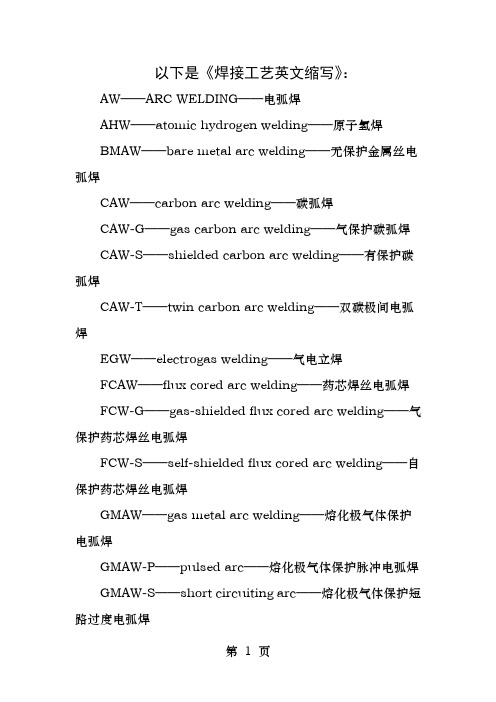

焊接工艺英文缩写

以下是《焊接工艺英文缩写》:AW——ARC WELDING——电弧焊AHW——atomic hydrogen welding——原子氢焊BMAW——bare metal arc welding——无保护金属丝电弧焊CAW——carbon arc welding——碳弧焊CAW-G——gas carbon arc welding——气保护碳弧焊CAW-S——shielded carbon arc welding——有保护碳弧焊CAW-T——twin carbon arc welding——双碳极间电弧焊EGW——electrogas welding——气电立焊FCAW——flux cored arc welding——药芯焊丝电弧焊FCW-G——gas-shielded flux cored arc welding——气保护药芯焊丝电弧焊FCW-S——self-shielded flux cored arc welding——自保护药芯焊丝电弧焊GMAW——gas metal arc welding——熔化极气体保护电弧焊GMAW-P——pulsed arc——熔化极气体保护脉冲电弧焊GMAW-S——short circuiting arc——熔化极气体保护短路过度电弧焊GTAW——gas tungsten arc welding——钨极气体保护电弧焊GTAW-P——pulsed arc——钨极气体保护脉冲电弧焊MIAW——magnetically impelled arc welding——磁推力电弧焊PAW——plasma arc welding——等离子弧焊SMAW——shielded metal arc welding——焊条电弧焊SW——stud arc welding——螺栓电弧焊SAW——submerged arc welding——埋弧焊SAW-S——series——横列双丝埋弧焊RW——RWSISTANCE WELDING——电阻焊FW——flash welding——闪光焊RW-PC——pressure controlled resistance welding——压力控制电阻焊PW——projection welding——凸焊RSEW——resistance seam welding——电阻缝焊RSEW-HF——high-frequency seam welding——高频电阻缝焊RSEW-I——induction seam welding——感应电阻缝焊RSEW-MS——mash seam welding——压平缝焊RSW——resistance spot welding——点焊UW——upset welding——电阻对焊UW-HF——high-frequency ——高频电阻对焊UW-I——induction——感应电阻对焊SSW——SOLID STATE WELDING——固态焊CEW——co-extrusion welding——CW——cold welding——冷压焊DFW——diffusion welding——扩散焊HIPW——hot isostatic pressure diffusion welding——热等静压扩散焊EXW——explosion welding——爆炸焊FOW——forge welding——锻焊FRW——friction welding——摩擦焊FRW-DD——direct drive friction welding——径向摩擦焊FSW——friction stir welding——搅拌摩擦焊FRW-I——inertia friction welding——惯性摩擦焊HPW——hot pressure welding——热压焊ROW——roll welding——热轧焊USW——ultrasonic welding——超声波焊S——SOLDERING——软钎焊DS——dip soldering——浸沾钎焊FS——furnace soldering——炉中钎焊IS——induction soldering——感应钎焊IRS——infrared soldering——红外钎焊INS——iron soldering——烙铁钎焊RS——resistance soldering——电阻钎焊TS——torch soldering——火焰钎焊UUS——ultrasonic soldering——超声波钎焊WS——wave soldering——波峰钎焊B——BRAZING——软钎焊BB——block brazing——块钎焊DFB——diffusion brazing——扩散焊DB——dip brazing——浸沾钎焊EXB——exothermic brazing——反应钎焊FB——furnace brazing——炉中钎焊IB——induction brazing——感应钎焊IRB——infrared brazing——红外钎焊RB——resistance brazing——电阻钎焊TB——torch brazing——火焰钎焊TCAB——twin carbon arc brazing——双碳弧钎焊OFW——OXYFUEL GAS WELDING——气焊AAW——air-acetylene welding——空气乙炔焊OAW——oxy-acetylene welding——氧乙炔焊OHW——oxy-hydrogen welding——氢氧焊PGW——pressure gas welding——气压焊OTHER WELDING AND JOINING——其他焊接与连接方法AB——adhesive bonding——粘接BW——braze welding——钎接焊ABW——arc braze welding——电弧钎焊CABW——carbon arc braze welding——碳弧钎焊EBBW——electron beam braze welding——电子束钎焊EXBW——exothermic braze welding——热反应钎焊FLB——flow brazing——波峰钎焊FLOW——flow welding——波峰焊LBBW——laser beam braze welding——激光钎焊EBW——electron beam welding——电子束焊EBW-HV——high vacuum——高真空电子束焊EBW-MV——medium vacuum——中真空电子束焊EBW-NV——non vacuum——非真空电子束焊ESW——electroslag welding——电渣焊ESW-CG——consumable guide eletroslag welding——熔嘴电渣焊IW——induction welding——感应焊LBW——laser beam welding——激光焊PEW——percussion welding——冲击电阻焊TW——thermit welding——热剂焊THSP——THERMAL SPRAYING——热喷涂ASP——arc spraying——电弧喷涂FLSP——flame spraying——火焰喷涂FLSP-W——wire flame spraying——丝材火焰喷涂HVOF——high velocity oxyfuel spraying——高速氧燃气喷涂PSP——plasma spraying——等离子喷涂VPSP-W——vacuum plasma spraying——真空等离子喷涂TC——THERMAL CUTTING——热切割OC——OXYGEN CUTTING——气割OC-F——flux cutting——熔剂切割OC-P——metal powder cutting——金属熔剂切割OFC——oxyfuel gas cutting——氧燃气切割CFC-A——oxyacetylene cutting——氧乙炔切割CFC-H——oxyhydrogen cutting——氢氧切割CFC-N——oxynatural gas cutting——氧天然气切割CFC-P——oxypropanne cutting——氧丙酮切割OAC——oxygen arc cutting——氧气电弧切割OG——oxygen gouging——气刨OLC——oxygen lance cutting——氧矛切割AC——ARC CUTTING——电弧切割CAC——carbon arc cutting——碳弧切割CAC-A——air carbon arc cutting——空气碳弧切割GMAC——gas metal arc cutting——熔化极气体保护电弧切割GTAC——gas tungsten arc cutting——钨极气体保护电弧切割PAC——plasma arc cutting——等离子弧切割SMAC——shielded metal arc cutting——焊条电弧切割HIGH ENERGY BEAM CUTTING——高能束切割EBC——electron beam cutting——电子束切割LBC——laser beam cutting——激光切割LBC-A——air——空气激光切割LBC-EV——evaporative——蒸气激光切割LBC-IG——inert gas——惰性气体激光切割LBC-O——oxygen——氧气激光切割(end)。

焊接热源

焊接热源模型摘要:根据目前焊接工作者的实践和共识,所谓的焊接热源模型,可以认为是对作用于焊件上的、在时间域和空间域上的热输入分布特点的一种数学表达。

到目前为止,用于焊接数值模拟中的所有焊接热源模型大都不随时间而发生变化,也就是认为在焊接进行过程中热源模型是不发生变化的,即静态焊接热源模型。

而动态焊接热源模型,其热输入是随着焊接的进行而发生变化的。

关键字:热源模型、高斯热源、双椭球热源、模型参数一、焊接热源模型种类及其参数在焊接尤其是熔化焊中,其热过程贯穿整个焊接过程的始终,一切熔化焊的物理化学过程都是在热过程中发生和发展的。

焊接温度场不仅决定焊接应力场和应变场,还与冶金、结晶及相变过程有着紧密的联系。

焊接温度场内包含着焊接接头质量及性能的充分信息, 始终是焊接发展中的最基本课题之一。

按照热源作用方式的不同,可以将焊接热源当作集中热源、平面分布热源、体积分布热源来处理。

当关心的工件部位离焊缝中心线比较远时,可以近似将焊接热源当作集中热源来处理。

对于一般的电弧焊,焊接电弧的热流是分布在焊件上一定的作用面积内,可以将其作为平面分布热源。

但对于高能束焊接,由于产生较大的焊缝深宽比,说明焊接热源的热流沿工件厚度方向施加很大的影响,必须按某种恰当的体积分布热源来处理。

1.1焊接模型特点1.焊接热源的特点:(1)能量密度高度集中;(2)快速实现焊接过程;(3)保证高质量的焊缝和最小的焊接热影响区。

2.焊接热源的种类:(1)电弧焊:气体介质中的电弧放电 (2)化学热:可燃气体 (3)电阻热:电阻焊、电渣焊 (4)高频感应热:磁性的金属高频感应产生二次电流作为热源 (5)摩擦热:机械高速摩擦 (6)电子束:高速运动的电子轰击 (7)等离子焰:电弧或高频放电—离子流 (8)激光束:激光聚焦3.热源的形式(从热传导的角度来考虑):(1)点热源(三维)—厚大焊件焊接 (2)线热源(二维)—薄板焊接 (3)面热源(一维)—细棒摩擦焊4.焊接热源模型的概念:根据目前焊接工作者的实践和共识 ,所谓的焊接热源模型 ,可以认为是对作用于焊件上的、在时间域和空间域上的热输入分布特点的一种数学表达。

激光焊典型案例精选全文完整版

261.1.2 应急管理的内涵

综合性的管理活动

应急管理应当包括常态下和非常态下两部分工作,具体而言,应急管理 应该包括应急预案体系建设、应急设备和基础设施建设、危险源与风险监测、 隐患排查与防范、应急演习演练、应急宣传和培训、应急公众教育、应急科 学和技术发展、报警和应急救援设备设施建设和维护、应急救援队伍建设、 应急储备建设、预测与预警、应急处置、恢复与重建、应急保障,以及应急 责任追究与奖惩等与突发事件应急直接或间接相关的多项内容

把应急管理分为传统的应急管理和现代应急管理,传统的应急管理 只处理单一领域或行业的事件;现代应急管理是为了降低突发灾难 性事件的危害,基于对造成突发事件的原因、突发事件发生和发展 过程以及所产生的负面影响的科学分析,有效集成社会各方面的资 源,运用现代技术手段和现代管理方法,对突发事件进行有效地监 测应对、控制和处理

281.1.3 应急管理的外延

应急管理重在思想而不单是手段

应急管理活动既要按照突发事件自身发展过程(又称生命周期),采取防 范、识别、处理、善后等管理活动和手段,又要按照一般管理职能过程要求, 从危机分析、计划、组织、指挥、领导、决策、沟通、控制与监督等管理职 能方面进行应急管理的职能体系构建。应急管理是管理者要高度关注的一个 管理要素,手段只是管理工具,管理思想和理论基础则要遵循一般管理学的 理论与逻辑。否则在实际应急管理过程中,就会产生本末倒置的情况,即手 段代替思想,导致重视部分忽略主体的“管理近视症”,难以建立长效的应 急管理运作体制和反应机制。

2.焊接时激光偏向一侧(解决方法: 调整焊接时激光到焊缝合适值)

11 激光焊典型案例

激光拼焊典型质量问题

问题六:焊缝局部变窄

原因:

1.拼缝时间隙值过大(解决方法:调 整合适拼缝挤压坐标值或者更换合格板 材)

T型接头激光-MAG复合焊单面焊双面成形工艺

T型接头激光-MAG复合焊单面焊双面成形工艺李凯;何广忠;王春生;齐晗;谢元立【摘要】以转向架构架常用材料S355J2W作为试验材料,采用激光-MAG复合焊方法,针对无坡口的12 mm厚T型接头的单面焊双面成形工艺进行试验研究.阐述自动焊的工具中心点TCP(Tool Center Point)位置变化造成的两个方向的焦点位置偏移(离焦量偏移及沿T型接头立板表面偏移),通过焊缝外观及金相检测,论证上述两个方向位置偏移对焊接质量的影响,得出最大允许偏移范围:在离焦量为-2.5~-1.5 mm、立板表面偏移为1~2 mm,范围内能够实现稳定的单面焊双面成形效果.%Laser-MAG hybrid welding technology was used to weld the non-groove T-joint S355J2W bogie frame with 12 mm thickness in order to obtain the welding by one side with back formation joints.The focus location offset along the two directions due to Tool Center Point (TCP) change in automatic welding was described,which are defocus offset and the offset along vertical plate surface of T-joint.According to the test results of the appearance and metallographic examinations,the influence of offset along the above two directions on welding quality is discussed.The maximum allowable offset ranges were obtained,which are-2.5~-1.5 mm of defocus and 1~2 mm along vertical plate surface.In this range,a stable welding by one side with back formation can be achieved.【期刊名称】《电焊机》【年(卷),期】2018(048)003【总页数】5页(P181-185)【关键词】转向架构架;T型接头;激光-MAG复合焊【作者】李凯;何广忠;王春生;齐晗;谢元立【作者单位】中车长春轨道客车股份有限公司,吉林长春130062;中车长春轨道客车股份有限公司,吉林长春130062;中车长春轨道客车股份有限公司,吉林长春130062;一汽-大众汽车有限公司,吉林长春130001;中车长春轨道客车股份有限公司,吉林长春130062【正文语种】中文【中图分类】TG4090 前言轨道车辆转向架构架大多由中等厚度耐候钢板、钢管拼焊而成,对接、T型接头是常见的焊接接头形式。

焊接接头、坡口样式和焊接方法(中英文+图)

e)

Double-V groove (X) 双面 V 型坡口(X 型坡口,双 Y 型坡口)

f)

Single-J groove 单面 J 型坡口

g)

Double-J groove 双面 J 型坡口

h)

Single-U groove 单面 U 型坡口

i)

Double-U groove 双面 U 型坡口

j)

Flare groove 喇叭型坡口

焊缝位置(焊接方法) a) Flat position 平焊

b)

Vertical position 立焊

c)

Horizontal position 横焊

d)

Overhead position 仰焊

பைடு நூலகம்

h) Rebated joint 锁底接头

Joint type 接头坡口形式 a) Square groove 平头坡口(不开坡口,也叫 I 型坡口)

b)

Single-bevel groove 单面斜边坡口

c)

Double-bevel (K) groove 双面斜边坡口(K 型坡口)

d)

Single-V groove 单面 V 型坡口(Y 型坡口)

Welding joints 焊接接头 a) Butt joint 对接接头

b) Corner joint 角接接头

c) (Over)lap joint 搭接接头

d) Tee/T joint T 型接头

e) Flange joint 卷边接头

f)

Edge joint 端接接头

g) Miter joint 斜对接接头

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T 型接头双激光束同步焊接热源模型占小红,陈洁,魏艳红,董志波,陈彦斌摘要:T型接头双激光束同步焊接技术已经广泛应用于飞机蒙皮与机翼的连接。

为了进一步研究这种焊接过程中热,力学行为,需要建立一个合理的热源模型。

这篇论文采用两种不同的表—体相结合的热源模型,即由高斯表热源模型和分别由圆锥体热源模型和高斯旋转体热源模型建立的。

并且研究两种不同模型的数值模拟实验结果。

这次研究探索了两种不同热源对T 型接头双激光同步焊接产生的结果,而且,目前的研究对在这一领域的深入研究是非常有用的。

关键词:DLBSW(双激光同步焊接);热源模型;模拟0 引言飞机蒙皮与机翼的T 型接头双激光同步焊接连接技术是一种新型焊接过程。

与传统的T型接头单面焊双面成形技术相比较,这种焊接技术避免了对蒙皮底部的损坏。

同时,与传统的铆接接头相比大大的减少了构件的重量。

所以,双激光同步焊接工艺被应用于航空制造业。

比如,这种工艺广泛应用于空中客车的产品像A318,A340 和A380。

随着中国的大型飞机件制造的开始,关于飞机机身蒙皮与机翼的T 型接头双激光同步焊接技术的研究就一直在发展之中。

但是,由于这种焊接技术的复杂性,人们对其具体的过程还没有彻底的弄明白,而且在我们国家,这种技术更希望被应用于生产大型飞机机身的小且薄的或大尺寸的控制面板的复杂焊接件。

还有很多其他原因,比如设备复杂,技术落后等等。

但是最重要的原因是缺少对材料的冶金学的方法和DLBSW焊接技术基本理论的研究。

在DLBSW焊接过程中,两激光束在桁架下形成一个复合熔池。

在这种条件下,熔池小孔的形状和冶金学行为都不同于一般的激光束焊接(LBW )。

因为激光焊是一种以温度升高极为复杂,不平稳为特点的焊接过程,因此,我们用传统的方法直接研究焊接熔池内部结构受到了极大地限制。

所以,有限元分析方法可以在某种程度上弥补了实验法的局限性。

riveted panelDLBSW welding panel one weldm? fof both formationFig i comparison of tliree panel connection process从1973年Swift-Hook和Gic开始研究激光焊温度场到现在,激光焊温度场数值模拟已经有了三十多年的研究了。

许多国外的和国内的学者已经发表了大量的关于深熔透激光焊接数值模拟的学术论文。

本文是从先前的聚焦中心孔和热源模型发展为基于高斯热源分布模型的激光焊温度场数值计算的研究,然后发展为激光深熔焊热流场模拟和形变预测的研究。

近年来,激光焊研究变得越来越深刻,越来越有经验。

在国内,吴川松,徐久华,杜汉斌,吴肃,熊建刚,王宏,陈彦斌,陈曦等人已经对激光深熔焊中心孔和熔池形成动态过程有了研究,并在这一领域取得了一些成就。

但是,到目前为止还没有关于T型接头双激光同步焊接热源模型的研究报告。

为了让T 型接头双激光同步焊接有限元分析技术得到应用,应当首先建立T 型接头双激光同步焊接热源模型。

这篇论文将论述面—体联合热源模型的发展和研究模拟的结果。

1. 模型原理1.1 热源模型建立热源模型是焊接过程数值模拟中最基本,最重要的一步。

有许多计算机焊接热源模型,主要包括:罗森塔尔分析模型,高斯热源分布模型,半球分布热源模型,椭球体热源分布模型,双椭球形热源模型等等。

在处理热源模型的方法中,分析法是简单、清晰的一种。

但是,分析法由于需要太多的假设说明,在精确度和有效性方面尤其具有局限性。

数值处理方法采用材料的非线性特征,还可更进一步改善高温区模拟的精确度。

对不同的材料,不同的焊接方法,所有的模型都可以应用,如:高斯分布的面热源模型,还有球形,椭球形,双椭球形分布的体热源模型。

通过实验的结果反复的修正热源模型参数,使模型更合理,更精确,可用于和有助于深入的更进一步的模拟研究。

圆柱形热源模型,高斯旋转曲面和圆锥体分布热源模型大多应用于激光深熔焊接。

同时,一个面热源模型加上一个体热源模型可以模拟等离子效应和熔池表面状况。

根据不同热源应用范围的综合分析,本文集中研究两种面—体联合热源模型,即:“高斯面热源与高斯旋转体热源联合的热源模型” 和“高斯面热源与锥体热源联合的热源模型”。

当考虑到双激光同步焊接时,就需要两种联合的热源模型。

高斯模型的连续热流密度可定义为:八心吋-护) (1)q(r)是半径r 处的面连续热流密度,q max 是热源中心连续热流密 度的最大值,热量集中系数c 是由焊接方法确定的一个定值。

实际上,锥形体热源模型是由一系列深熔焊高斯面热源模型叠 加而成。

热流密度分布区域横截面积的直径随板厚的增加直线减小。

二者的关系可以表示为:q(r,z)是半径为r,深度为z 处的热流密度,h 是热源的有效深度,r 是距热源中心的距离,z 是研究位置的深度。

高斯旋转体热源沿 z 方向上的每一个横截面都是圆,且其上的热流密度服从高斯分布。

高 斯旋转体热源可以表示为:H 是热源高度,P 是热源功率效率,R o 是热源空隙半径。

Fig.2 Gaussimi surface heat source sketch9P h 2® + z )-9P ⑶g(O.O)lFig. 3 Gaussiaji rotator body heat source modelDLBSW焊接过程中,热源协调系统与FEM模型协调系统之间应该有一个补偿角,因为激光束入射角不是很规律。

所以,热源系统的协调或是当地系统的协调的转变必须要有有效的热源路径。

1.2有限元模型图4是单机翼T型接头几何模型。

用预处理软件或是附加在主处理软件的预处理包可以创建有限元几何模型。

一般的,网格划分的越好,精确度越高,同时计算时间就越长,计算成本就会增加。

相反地,精确度将会下降而且花费时间少。

均匀一致的网格是不适用的,因为焊接过程中的热效应在不同的位置有不同的特点。

也就是说,密集的网格用于焊缝和热影响区,而远离焊缝的区域采用稀疏的网格。

Fig.4 geoniehx? model of T-joint w ith single itimger在这篇论文中,不均匀的过度的网格用于T型接头双激光同步焊接有限元模型的建立,其中填充焊丝的部分用起始元件模型。

T型接头网状模型如图5所示:Fig. 5 Transitional mesh of T-tvpe 讥pkhng shuchne 具有六面体的元件类型应用于网状几何模型。

离中心线不到2mm的区域网格是完整的,而远离焊缝区域的网格是粗糙的。

在以上两种区域之间的区域网格是渐变式的类型。

整个网格是由32300个单元和40704个节点组成。

两个节点之间的空间的大小限制为0.2mm,同时离焊缝3mm处时这个尺寸会改变。

1.3 初始条件和边界条件蒙皮和机翼所用材料分别为6156 和6056 铝合金。

热传导和热输入都应考虑到边界条件。

由于实际焊接过程的复杂性,所以应当考虑到一些简单的条件。

论文中熔化和模拟过程基于以下假设条件:(1)工件初始温度为室温(20C);( 2) 忽略焊接熔池中化学反应的影响;( 3) 将热传导扩大为熔池内部的热对流;( 4) 假设材料均匀各项同性;( 5) 忽略填充材料和木材的差异;( 6) 考虑潜热的影响是采用相同的比热容量。

2. 温度场模拟根据模型的建立,DLBSW 焊接过程中的温度场分布就可以进行模拟了。

而且还可以对不同热源模型的影响进行分析。

图4( a)和图4 (b)显示了分别由“高斯面分布与高斯旋转体分布”的联合热源模型和“高斯面分布与锥形体分布”联合热源模型的模拟。

图6说明了联合热源可以应用于获得温度分布合理模拟结果。

这两种不同模型的模拟结果说明了激光束不能穿透金属表面,这对飞机机身的制造是非常有用的,因为飞机外表面的完整性和连续性是非常重要的。

焊接熔池模拟结果显示:在激光深熔焊接时,熔池在宽度和深度方向的尺寸都比较大。

(a) Temperanue distribuTion of weid cro&s section with cone body heat somice(b) Temperamre distribution of weld cross section with Gaussian body hear soiureFig.6 Temperatiire disnibution of weld cross section with diffeient combination lieaf sowces3.分析和讨论为了分析不同热源模型热循环曲线的不同,在 OH 和MN 上选择了一系列 的样点,如图7所示。

收集三点每一时间段的温度值来生成对温度场可进行量 的分析的热循环曲线。

Path :Patli 2 ~J Fig. 7 Schematic diagram of sample points in the model oPath 1根据模拟结果,0H 和MN 线上如图7所示的点处的热循环曲线如图 8—11所示。

每条热循环曲线表示随着时间的增加每个确定点处温度的变化趋势。

T n«B.t tire ( K IC I DD J1.聊 ____________________Fig 8 Thermal c^vle cmves at th 吕 ponirs in the direction of OH by c one body heat sotuve model(slflClO)2 3'JJFig 9 Tliemul cun^ at the points m the direcrion of OH by Gau^ian body heat source mod 也在横向方向上,即垂直于焊接方向,每一点的最高温度随着点距焊缝中心线的距离的增加而降低,如图10和11所示。

很明显的可以看出,当热源靠近时,温度迅速上升为 2000C ,而当热源离开时,温度迅速降低。

而且温度降低的趋势比温度上升的趋势要缓和i-q bla3 HOTS NcdE -Ncde 11D57 舸"咖】& TiM JC LQ] —I Hate i ll 刑 b 合 C l Wzdfi 1119 2 it 氏de Z5I25Tiria 11075 —i tk 詁亡 11Q88? tojB 110^3 nag? Had 已 24E2E298MFig. 11 Thermal (?yele turves at the pouits m the directioi] of MN by Gaussian body heat sovirre model当温度降到大约450C 时温度下降的更加缓慢。

同时当温度降至450C 以下 时,热循环曲线非常相似。