带钢板形缺陷对卷取张力的影响

带钢板形缺陷对卷取张力的影响

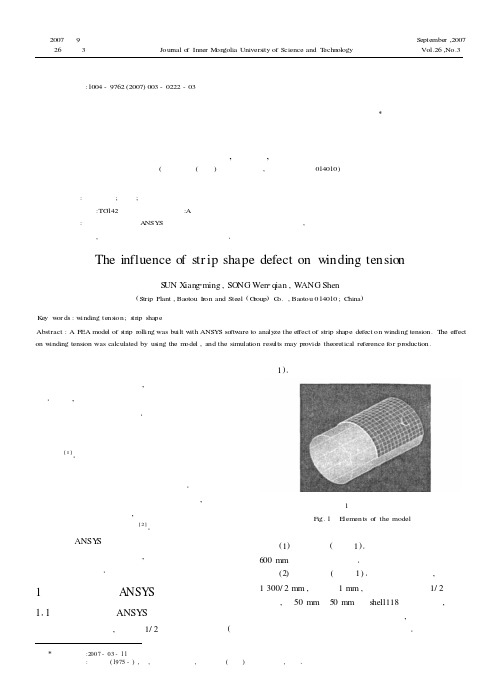

文章编号:1004-9762(2007)003-0222-03带钢板形缺陷对卷取张力的影响Ξ孙向明,宋文骞,王 山山(包头钢铁(集团)公司带钢厂,内蒙古包头 014010)关键词:卷取张力;板形;带钢中图分类号:TG 142 文献标识码:A摘 要:运用有限元软件A NSY S 建立了带钢卷取过程的有限元仿真模型,定量计算了常见的带钢板形缺陷对卷取张力的影响,仿真结果可对实际生产提供理论参考1The influence of str ip shape defect on w inding tensionS UN X iang 2ming ,SO NG Wen 2qian ,W ANG Shen(Strip Plant ,Baotou Iron and Steel (G roup )C o.,Baotou 014010;China )K ey w or ds :w inding tens ion;s trip shapeAbstract :A FEA model of s trip rolling was bu ilt w ith ANSY S so ftw are to analy ze the effect of strip shape defect on winding tension.T he effect on w inding tension was calculated by us ing the m odel ,and the simulation resu lts may provid e theoretical reference for production. 卷筒径向压力的计算不仅是卷筒零件强度和胀缩缸推力计算的先决条件,而且与卷取质量直接相关1因此,准确地计算卷筒的径向压力对于带钢卷取过程分析是非常重要的1然而卷筒径向压力与卷取张力、带卷直径、带宽、带卷和卷筒的径向刚度、带卷层间介质及表面状态、层间滑动与摩擦等众多因素有关[1]1由于卷取过程中多层带钢结构的复杂性和力学上边界条件的非线性使得这个问题在理论分析和实验研究方面都具有较大的难度1目前已有很多卷筒压力的计算公式,这些公式主要计算层间经向压力,对带钢缺陷、张力分布和层间压力的影响均没有提及[2]1本文采用大型有限元通用软件ANSY S 分析了冷轧带钢张力卷取过程中影响卷筒压力的几个因素,为卷筒压力的工程计算提供了技术依据11 带钢卷取的A NSY S 有限元仿真111 带钢卷取的ANSYS 仿真结构模型考虑到对称性,模型以钢卷为研究对象(参见图1)1图1 模型网格Fig.1 E lements o f the model(1)卷筒模型(见图1)1卷筒的力学模型是直径600mm 的圆柱刚性表面1(2)带钢模型(见图1)1截取一些带钢,宽度为1300/2mm ,厚度为1mm ,长度为各层相应1/2圆的周长,由50mm ×50mm 的shell118单元组成,每层带钢上分配有其外一层的目标单元,相应的每层带钢上分配有其作为内一层的接触单元12007年9月第26卷第3期内蒙古科技大学学报Journal o f Inner M on golia Univers ity of Science and T echn ology September ,2007Vol.26,No.3Ξ收稿日期3作者简介孙向明(5),男,内蒙古包头人,包头钢铁(集团)公司工程师,硕士11/2:2007-0-11:197-112 模型对带钢板形缺陷的简化处理(1)以带钢上加温度载荷的方法,导致带钢不同温度的纤维条在膨胀系数等于单位I U 大小(1×10-5mm )的前提下,具有不同的延伸长度(I U ),来模拟带钢板形缺陷1带钢板形缺陷分别假设为具有±20I U 的中浪、边浪、1/4浪和边中浪,具体的IU 分布情况见图21图2 1/2带钢宽度的板形缺陷IU 分布Fig.2 IU dis tr ibution o f str ip sha pe defect on theposi tio n of 1/2in w idth(2)A NSY S 热力耦合原理和方法1ANSY S 热分析是基于能量守衡原理的热平衡方程,用有限元计算各结点的温度,并导出其它热物理参数;它提供了3种热力耦合分析方法,即直接法、间接法和在结构应力分析中直接定义结点温度的方法,本文的分析采用了后者1113 材料模型材料的线膨胀系为1×10-5(1/℃)1弹性模量:E =117×10111泊松比:γ=012921114 模型的约束和载荷的施加(1)带钢的边界约束1每层被截取的带钢两边节点上分别沿带钢圆周切线方向施加偶合约束(即各层被截取的带钢两边节点在该方向上的位移相同),同时在每层被截取的带钢两边节点上施加相同的单位张力;与卷筒上顶母线相接触的带钢横截面节点上施加x 轴的对称约束;带钢纵向中心施加对称于z 轴(辊轴线)的对称约束1(2)卷筒的约束1作为刚性体的卷筒,在其pilot 节点上施加6个自由度固定约束(即卷筒固定不动)1(3)带钢卷取过程载荷步的确定1每一层的卷取分别定义一个载荷步,从内向外逐层定义,在计算某一层时,所有外层单元利用A NSY S 的单元死活功能被杀死,本层及其内层单元被激活,由此模拟逐层卷取带钢的过程1115 计算工况仿真计算进一步取定带钢厚度为1mm ,工艺张力为35MPa ,材质为低碳钢(属性见模型的建立),温度分布为1/2曲线分布(见图2),对称温度分布下的温差分别为±20℃1这里只计算更常见的3种:中浪、边浪和1/4浪12 仿真结果分析本文分析中,板形缺陷是作为已知条件加到模型中去的,在工艺张力为35MPa 条件下,得到有限元计算的结果,其张力是在弹性变形条件下计算得到的1层间压力的方向为垂直于带卷层所形成的弧面上1经过对3种不同浪形的计算仿真得到各自的张力分布1图3为其中带钢板形缺陷为边中浪时的张力分布图1具体全部计算结果见图4,51图3 带钢板形缺陷为边中浪时的张力分布图Fig.3 Tensio n distr ibution o f str ip w ith centr al w a ve211 带钢板形缺陷对卷取张力分布的影响带钢在卷取过程当中,随着带钢层数的增加,带钢板形缺陷对卷取张力的影响越来越小1在卷取的初期,带钢板形缺陷对卷取张力的影响最大,也就是带钢横向张力的分布最不均匀;但是,横向张力的分布不均的趋势可以反过来改善带钢板形缺陷I U 分布不均的现象;如此的一种良性循环,最终导致带钢板形的改善1从图所列的计算结果可以定量地看出张力分布不均度随着卷层的增加趋于减小,这有利于有浪形带钢平坦度的改善1322孙向明等:带钢板形缺陷对卷取张力的影响4:图4 层间张力的分布Fig.4 Distr ibution o f tension bet w een layer s212 带钢板形缺陷对卷取带钢层间压力的影响带钢在卷取过程当中,带钢层间压力最大值将出现在钢卷半径的3层左右的地方,并不是在带钢的最里层1随着带钢层数的增加,带钢板形缺陷对卷取带钢层间的压力横向分布的影响越来越小(见图5)13 结束语通过有限元仿真可以定量地计算出带钢板形缺图5 层间压力的分布Fig.5 Distr ibution o f pr essur e bet w een layer s陷对卷取张力分布和层间压力分布影响的规律1其不同的浪形也对应不同分布的张力分布和层间压力分布1所以,在生产实际中应根据具有不同板形特征的带钢制定出对应的卷取工艺张力,从而利用卷取这个过程,进一步消除浪形,提高产品质量1参考文献:[1] 周国盈1带钢卷取设备[M]1北京:冶金工业出版社,19821[2] 白振华,连家创1差分法计算卷取机卷筒单位压力[J]1重型机械,2002,(1):222241[3] A NSY S C om pany.N olinear Analysis G u idance[M]1Beijing:Beijing O ffice o f America A NSY S C om pany,1999.422内蒙古科技大学学报2007年9月 第26卷第3期。

平整工知识学习(题库版)

平整工知识学习(题库版)1、问答题为什么乳化液使用一段时间后必须更换?正确答案:乳化液使用一段时期后,由于液压缸和管道接头密封不好,所以有液压油、油气润滑油等杂质进入收集箱,使皂化值降低,另外钢板表面铁锈,灰尘(江南博哥)进入乳化液,使乳化液灰分增加,加之操作工违反操作规程,使乳化液系统长时间超温,造成轧制油变质,润滑效果恶化,另外,使用一段期限后,由于原来来料表面残酸进入乳化液,,是导电率增加,Cl-、Fe2+含量增加,总之,乳化液便用一定期限后,润滑效果变差,并影响带钢表面质量,必须更换。

2、填空题在处理断带时,操作工必须注意站立位置,以防()。

正确答案:坠落地坑3、问答题轧辊硬度不够对轧制过程有何影响?正确答案:轧辊硬度不够,轧制时弹性压扁大,轧辊与带钢表面接触面积增大,要获得同样厚度的产品,必须增大轧制压力,轧制压力大对板形调节不利;另外,极易产生辊印缺陷。

4、问答题机组联动时不允许的动作有哪些?正确答案:(1)开卷机、卷取机轴头支撑处于支撑位不得动作;(2)开卷机卷筒处于涨径位置不得动作;(3)开卷机压辊处于抬起位不得动作;(4)开头机上夹送辊、五辊矫直机上矫直辊抬起不得动作;(5)开头机摆动导板摆到最低位不得动作;(6)切头剪、分切剪上刀架抬起不得动作;(7)摆动导板台处于水平位,1#夹送辊上辊压下、立导辊打开均不得动作;(8)圆盘剪机架移动、重叠量调整电机不得动作;(9)纠偏辊、展平辊压下油缸不得动作;(10)卷边机卷轴不能抽出,推料板处于最低位不得抬起;(11)2#夹送辊、3#夹送辊上辊处于打开状态,油缸不得动作;(12)焊机打开不得动作;(13)入口、出口张力辊的压辊处于打开状态不得动作;(14)拉弯矫直机换辊车处于最外端不得动作;(15)2#转向辊摆动导板摆下不得动作;(16)卷取机卷筒处于涨径位置不得缩径;(17)助卷器远离卷筒不得移进。

5、填空题退火是将带钢加热到()保温后再缓慢冷却的工艺操作。

热轧带钢生产中的板形控制

热轧带钢生产中的板形控制是指通过有效的生产工艺和控制措施,使得热轧带钢的板形达到设计要求,保证其质量和使用性能。

板形是指热轧带钢在轧制过程中产生的纵横向偏差,包括厚度不均匀、横向偏斜、波浪形状等。

合理的板形控制不仅能提高产品的表面质量、平坦度和尺寸精度,还能减少废品率和提高生产效率。

本文将从板形控制的重要性、主要影响因素和改善措施等方面进行分析和探讨。

一、板形控制的重要性热轧带钢的板形控制对产品质量和性能至关重要,具有以下重要性:1. 保证产品的平整度和尺寸精度。

合理的板形控制可以减少热轧带钢在轧制过程中产生的纵横向偏差,从而提高产品的平整度和尺寸精度,确保产品符合设计要求。

2. 改善产品的表面质量。

板形不均匀会导致带钢表面产生波浪、皱纹等缺陷,降低产品的表面质量。

通过有效的板形控制,可以减少这些缺陷的发生,提高产品的表面光洁度和平坦度。

3. 减少废品率和提高生产效率。

不合格的板形会导致产品剪切不良、卷取不良等问题,增加废品率。

通过优化板形控制,可以减少废品率,提高产品的一次成型合格率,提高生产效率。

二、主要影响因素热轧带钢的板形受到多个因素的影响,主要包括以下几个方面:1. 轧制工艺参数。

轧制工艺参数对板形的影响是最直接和关键的。

包括轧制温度、轧制速度、带材的展宽比、轧辊的形状等。

合理的调整和控制这些参数,可以有效地改善板形。

2. 带钢的翘曲性能。

带钢的翘曲性能取决于材料的力学性能和内应力状态。

当带钢的翘曲性能较差时,易出现板形不佳的现象。

3. 轧机设备的状态。

轧机设备的磨损程度、轧辊的偏差和挠度等都会对板形产生影响。

定期检查和维护轧机设备,保持其正常状态,对于控制板形至关重要。

4. 轧机辊系布置。

轧机辊系布置的合理性会对板形产生直接影响。

轧机辊系的过柱、过程和反曲等布置方式,可以通过对带材的实际形变过程进行控制,达到改善板形的效果。

三、改善措施为了控制热轧带钢的板形,可以采取以下措施:1. 合理调整和控制轧制工艺参数。

冷轧钢带表面常见缺陷及改进措施

目 录一、冷轧卷缺陷辊印 (4)粘结 (5)压痕 (6)锯齿边 (7)树纹 (8)划伤 (9)凹坑 (10)锈-1 (11)锈-2 (12)锈-3 (13)氧化皮 (14)氧化色 (15)污板 (16)振纹 (17)碳化边 (18)边部折皱 (19)脱脂不良 (20)油斑 (21)卷印 (22)擦伤 (23)撞伤 (24)浪形 (25)刀印 (26)中间折皱 (27)燕窝 (28)二、热轧卷缺陷边部开裂 (29)分层 (30)条伸 (31)夹杂 (32)孔洞 (33)缺陷名:辊印(ROLL-MARK)不良代码:12发生形态:1)沿轧制方向有周期性的,板面有点状、块状、条状突起或凹陷进去的有间隔的不良。

2)平整辊印与轧钢辊印的区分:平整辊印伤疤处无粗糙度且发亮;轧钢辊印伤疤处发暗,有一定的粗糙度。

发生原因:1)轧钢辊表面受损2)TM辊表面粘有异物3)ANN不良产生氧化皮后,脱落粘附在TM辊上,TM时产生4)作业各Line其它辊面受损对产品的影响:1)外观不良,加工(冲压)时易发生破裂2)影响镀层效果防止对策:1)需要防止由各种杂质飞入钢带影响辊面质量2)对轧钢及TM工程中工作辊的硬度确认(爆辊)3)ANN保护气体的纯净度保证,防止氧化皮的产生缺陷名:压痕(DENT)不良代码:10发生形态:1)有一定周期性的压痕:异物粘附于发生原因:1)作业line各辊上粘有凸起的异物引起2)钢卷摆放位置有异物,导致产生3)小车压痕4)行车吊钩撞击后产生对产品的影响:对产品的影响:缺陷名:锈-1(RUST)不良代码:01发生形态:1)贯穿与钢带表面不规则或局部存在,多发生原因:ECL机组在生产宽料时,热风燥机烘干不良,加上卷取速度快,钢卷边部残留水迹,ANN后,边部成灰白色锈迹,后工程涂油后成黑色或黑褐色。

缺陷名:锈-2(RUST)不良代码:01发生形态:1)贯穿与钢带表面不规则或局部存在,多发生原因:1)渗透状锈主要是ANN前库和后库,由于下雨漏水和行车漏油造成2)ANN钢卷出炉时,炉罩漏水造成对产品的影响:缺陷名:锈-3(RUST) 不良代码:01 发生原因:1)主要是作业周期太长,(ECL→ANN→TM缺陷名:边部折皱(EDGE-BREAK) 不良代码:15发生形态:发生原因:1)TM在拉矫过程中,当超过屈服点时发生不均匀的塑性变形,开卷时沿开卷方向发生局部屈服。

卷取机张力辊硌印的防止措施

卷取机张力辊硌印的防止措施张力辊硌印是热轧卷板的主要质量缺陷之一,是张力辊黏着异物并在卷取过程中由于异物压入所以在带钢表面形成的印痕。

即当1、正常生产中侧导板与带钢的接触是不可避免的,这样导尺与带钢摩擦时刮下的铁屑一旦带入张力辊就发生异物黏着产生硌印。

2、张力辊硬度偏软,那么在带钢头部咬钢的瞬间产生的撞击会使张力辊辊身工作层产生褶皱现象进而反硌钢板产生硌印。

防止措施是:1、调整侧导板的使用模式侧导板的模式有三种:力模式、随动模式以及位置模式。

在卷形良好的基础上尽量使用随动模式可以减少带钢和侧导板摩擦产生的铁屑量,从而减少张力辊硌印情况。

2、合理选择短行程模式短行程模式有两种:头部短行程、头尾短行程模式。

头尾短行程模式可以减轻带钢头板形不良以及带尾板形超宽问题带来的导尺磨损。

3、操作调整操作员在生产过程中可根据现场实际的侧导板火花程度进行侧导板开口度的补偿量的调整。

调整原则为有少量火花、轻微火花即可。

4、调整带钢板形精轧出口板形即头部板形不好会造成张力辊咬钢时板带头部撞击张力辊产生异物黏着。

除此之外,若带钢存在浪形问题,在客观上也会加重侧导板的磨损。

调整过程要双管齐下,兼顾带钢板形,在此基础上针对张力辊硌印缺陷进行调整才能达到良好效果。

5、张力辊印度要合乎工艺要求在更换张力辊前进行硬度测试,若硬度偏低应避免上机。

6、张力辊侧喷水定期检测张力辊侧喷水是防止异物带入张力辊的最后一道防线。

侧喷水的水量要充足,水嘴不能有堵塞,侧喷水打出的扇面要均匀,调整侧喷水的角度使侧喷水可以较大面积的接触带钢表面。

单排侧喷水改为双排平行对喷也会很好解决异物带入张力辊,造成硌印。

冷轧带钢热处理质量缺陷的原因分析及预防措施

在此种情况一旦造成氧化色缺陷将很难修复 。 粘结缺陷 : 冷轧带钢经过罩式炉进行再结 晶光亮 退火后

纯氢气状态下退火可以保证钢卷不被氧化 ; 同时 H 密度小 , : 热传导效率高 , 使炉 内保护气体具有高的流动速度和传热速

1 缺 陷原 因分 析

目前 , 罩式 炉 区域 的质 量 缺 陷 主 要 有 氧化 色 和 粘 结 两 在

个方面 。

钢间的压力增大 , 成钢板 间的原子相互 扩散 渗透 , 造 从而发

生粘结。导致带钢间压力增大主要有以下 几个方 面因素 :

() 1 轧机 的卷 取 张 力 : 机 卷 取 张 力 的 大 小 是 出 现 粘 结 轧 缺 陷 的 一个 很 重 要 的 因 素 , 机 卷 取 张 力 越 大 , 钢 问 的 压 轧 带 力 就 越 大 。发 生 粘 结 的 倾 向 就 越 大 。本 钢 浦 项 冷 轧 厂 的 卷

压 力 相 应 的 要增 高 。加 热 温 度 越 高 , 子 的扩 散 能 力 越 强 , 原

德国 LI 司, O公 其炉台电偶包 括控制 电偶 和压 紧电偶 , 如栗

炉台电偶 出现异常 , 则出炉时的实 际温度与电偶显示 温度就

接触压力就越大 , 达到一定程度 时 , 产生粘结。 () 3 带钢的板形 : 经冷轧后 的带钢 由于各种 原因 出现 不

存在差异 , 出炉时的实际温度大 于电偶显示温度便极 易发生

氧化 。 ( ) 台冷却 周期 : 台 的冷却周 期如果 很短 , 2炉 炉 造成 钢 卷冷点与热点 降温速度差异大 , 热点降温速度远大于冷点降

同程度 的板形缺陷 , 隆起 , 如 浪形 , 曲等 , 飘 由于带 钢平直 度

镀锌基板缺陷识别

镀锌基板缺陷识别目次4.3凸棱 (3)4.4气刀条痕 (4)4.5锌渣 (5)4.6镀层云纹 (7)4.7沉没辊印 (9)4.8锌花不均 (10)4.9麻点 (11)4.10露铁 (12)4.11浪形 (13)4.12光整辊印 (14)4.13光整勒印 (15)4.14光整色差 (16)4.16镀前划伤 (19)4.17镀后划伤 (20)4.18表面赃物 (21)4.19炉辊硌印 (22)4.20光整液斑迹 (23)4.21脱锌 (24)4.22边部斜纹 (25)4.23边部增厚 (26)4.24边部破损 (27)4.25卷取缺陷 (28)4.26黑斑 (30)4.27白锈 (31)4.28硌痕 (32)4.1孔洞Holes【定义与特征】孔洞是钢带表面非连续的、贯穿带钢上下表面的缺陷。

一般位于带钢的中部或边部,大多呈串状分布。

【产生原因】孔洞是由于材料撕裂而产生。

在轧制过程中,带钢断面局部疏松,该处的应力超过材料的变形极限(如塑性)。

带钢越薄,其现象越明显。

镀锌之后不能消除。

【预防与纠正】需参照上厂纠正预防措施【鉴别与判定】可用肉眼判定,不易与其它缺陷混淆,镀锌板表面不允许存在孔洞,应予以切除。

不能切除可带缺陷交货,但应有标识。

4.2夹杂Shells【定义与特征】不规则、飞刺状的叠层,其下方常有非金属夹杂物。

这些叠层的尺寸和形状各异,且有不规则的边界,并由非金属或氧化物夹杂或者氧化铁皮将之与基体分开。

表面夹层由金属镀层所覆盖,金属镀层的组织因夹杂而受到干扰并呈现异样的外观。

【产生原因】夹杂是由于浇铸时混入非金属夹杂物或连铸保护渣进入钢中,造成冷轧基板上线状或片状夹杂。

镀锌之后不能消除。

【预防与纠正】需参照上厂纠正预防措施【鉴别与判定】可用肉眼判定,细条状夹杂易与基板划伤混淆,夹杂的形状与划伤比较更为无序,边部带毛刺。

高级镀锌板表面不允许存在夹杂,应予以切除,普通级镀锌板不允许存在起皮夹杂,应与切除。

冷轧板带缺陷及消除方法

冷轧板带缺陷及消除方法一浪形浪形是指沿轧制方向高低起伏呈波浪形弯曲,根据分布部位不同分为中间浪、单侧浪、双侧浪、二肋浪等。

浪形的大小是用单位长度内浪峰的高度来衡量的。

浪形发生在钢板边部称为边浪,钢板一侧有浪为单边浪,两侧有浪称为双边浪。

浪形发生在钢板中间的叫中间浪(如图1-25,1-26所示),发生在边部与中部之间的位置上称二肋浪。

如果波形周期性出现则称为周期浪。

各种浪形缺陷的形态、产生原因如表1-12所示。

浪形的改善或消除1、严格把好原料关,保证来料板形。

2、按轧制周期定期换辊。

3、合理调节弯曲与倾斜,分段冷却:(1)通过合理调节轧辊倾斜,改善或消除单边浪。

(2)对于双边浪,合理增大弯辊力改善或消除。

(3)合理减小弯辊力改善或消除中间浪。

(4)根据二肋浪产生部位正确选择分段冷却来改善或消除。

二瓢曲瓢曲是指带钢中间呈凸形向上或向下鼓起,切成钢板时,四角向上翘起。

(一)产生原因:1、工作辊凸度太大,或在轧制时轧辊中间温度太高,使带钢中间延伸大于两边。

2、由于某种原因压下量变小,产生中心延伸大于两边。

3、原料瓢曲大,轧后不易消除。

4、板形调节不当。

(二)改善或消除措施:1、合理分配辊型,正确分配压下量。

2、精心操作,勤观察板形。

3、原料横向厚度公差应尽量小。

三辊印辊印是一种常见的缺陷,各工序都能产生。

一般由辊面凸凹缺陷引起,缺陷的部位确定并有周期性。

酸洗辊辊印主要是金属碎块粘在张力辊表面上,又压在带钢表面上产生,压印有规律性。

轧制辊印种类比较多,但其特点是周期出现,印坑形状大小相同。

周期长度L Y与工作辊径D有关,即:L Y = uπ D在成品道次时u=l,其它道次可根据延伸情况计算出来。

按缺陷特点辊印可分为4种形式:第一种是粘辊辊印。

它是由于轧辊表面粘有金属,从而在轧制时,在带钢表面形成压印。

其形状与粘有金属形式一致,多呈点状、条状或块状。

当原料有破边、折叠等缺陷进入轧机,或者穿带、甩尾时,辊缝不大,带钢与轧辊接触并相对滑动,造成金属粘于轧辊表面上,称做粘辊,如不磨除干净,就在轧制时造成辊印。

钢板常见质量缺陷

带状不光亮痕迹。

钢带表面因油膜破裂,钢带与工作辊直接接触而造成。

乳化液斑

经退火的钢板表面呈现不规则的或小岛状的黑色、褐色图形。

1在轧机出口处乳化液未加尽,加热时碳化,形成斑点;

2末机架出口吹风机压力小,吹不净;

3穿带时风机未开,甩尾时风机关闭;

4装炉后,预吹洗时间不足,加热时乳化液碳化形成斑点

4气刀的缝隙发生局部堵塞;

5气刀局部缺口或损坏;

6板形不好。

边厚(花纹)

镀锌钢带边沿的锌层比中间或其它部分的锌层厚称边厚,一般边部呈条状花纹。

1气刀角度调整不佳;

2边部冷却快;

3当钢带速度低于30米/分以下时,由于喷咀两端的气流向外散失一部分,这样减少了边部气流冲量,造成边部刮锌量比中部小;

4原板板型不好,有边浪;

油焦

轧延油由于氧化在钢带表面形成淡黄色或茶褐色的痕迹。

粘胶

钢带上附有黑色的胶状物体。

锈斑

钢卷运输过程中进海水或雨水,后经冷轧退火后呈一块块的水责状缺陷。

亮度不够

钢带的光泽度不足。

光泽度差异

表面光泽度不同,局部较亮,局部较暗,有时上下表面间的光泽度也会不同。

条纹

沿着钢带表面轧延方向的直线,其色泽与钢带不同。

3连铸时,保护渣带入钢中;

4钢水罐、钢锭模或注管内的非金属材料未清扫干净。

介在物

缺陷呈点状,一般色泽与钢带不同,多呈白色、灰白色。长度不是很长,多存在于钢带的头、屋部,程度严重时即形成剥片、孔洞。分为闭口状和开口状。

由于炼钢时钢水中有夹杂物,或热轧时钢带表面存在刮痕、凿痕等缺陷,经过冷轧时,在钢带表面即形成点状之痕迹。

三、镀锌板

露钢(漏镀)

在镀锌钢带上有露出原钢的黑点或黑块称露钢。这些黑点或黑块未镀上锌,形状不定,大小各异,有时遍班布整个钢带上下表面。

热轧带钢卷取卷形的控制

热轧带钢卷取卷形的控制陈龙夫(宝钢股份不锈钢分公司热轧厂)摘要针对热轧带钢卷取成形过程中产生的卷形问题,从工艺过程和模型控制过程对各种形态的塔形产生的机理进行了分析;简述了卷取塔形产生的原因及采取的措施,从而改善钢卷卷形,提高成材率和经济效益。

1.前言卷形是卷取区域最重要的质量问题,从生产和销售情况来看,塔形钢卷能产生以下问题:(1) 在生产线的步进梁上,严重的塔形造成钢卷对中困难和重心偏离,容易造成步进梁运输过程中的翻卷事故;(2) 在吊运过程中,内圈及外圈的塔形也为夹具的吊运带来了不便,轻则引起钢卷的边损(夹具对突出的带钢边部造成的刮伤),重则造成夹具无法正常夹取(突出的带钢边部造成夹具无法接触钢卷内圈);(3) 较大的塔形钢卷不易装运,还会造成打包带断裂,形成松卷;(4) 如果塔形钢卷用精整机组重卷,增加成本;2. 卷形不良的类型及形成原因2.1 卷形不良的类型卷取区域的卷形主要包括松卷和塔形,塔形根据其发生位置,主要分为以下几种类型:内塔形:其特征是在钢卷内圈5~10圈的范围内,带钢向一侧急剧跑偏,内圈呈现塔状。

层间塔形:其基本形状是钢卷中间部分的带钢向两侧交叉跑偏,整个钢卷侧面不平整。

外塔形:其特征是最外圈的20圈范围内,带钢向一侧急剧跑偏,外圈呈现塔状。

2.2塔形的形成原因(1) 内塔形:内塔形是强制纠偏引起的塔形,起因是带头进入卷取机时已偏离中心线,被侧导板强制性纠偏后,钢带又重新回到中心线,头部必然出现塔形,这种塔形,如果侧导板工作及时也能将塔形控制在正常范围之内,不会出现塔形质量问题,如果这时出现带头控制检测失误,就会出现塔形,也可能引起头部松卷。

(2) 层间塔形:层间塔形的形成主要是由于钢带的上下、左右抖动。

引起抖动的原因是F7 机架与卷筒之间失张或张力波动大,侧导板磨损使位置控制不准确或不到位,夹送辊的压力控制不合理,这种塔形多半伴有松卷现象。

(3) 外塔形:尾塔形的产生是由于钢带跑偏,侧导板强制纠偏,形成弧形路径,在轧制过程中钢带未回到中心线上,在钢带尾部失张以后,侧导板的纠偏作用消失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1004-9762(2007)003-0222-03

带钢板形缺陷对卷取张力的影响

Ξ

孙向明,宋文骞,王 山山

(包头钢铁(集团)公司带钢厂,内蒙古包头 014010)

关键词:卷取张力;板形;带钢

中图分类号:TG 142 文献标识码:A

摘 要:运用有限元软件ANSY S 建立了带钢卷取过程的有限元仿真模型,定量计算了常见的带钢板形缺陷对卷取张力的影响,仿真结果可对实际生产提供理论参考1

The influence of strip shape defect on winding tension

S UN X iang 2ming ,S ONG Wen 2qian ,W ANG Shen

(S trip Plant ,Baotou Iron and S teel (G roup )C o.,Baotou 014010;China )

K ey w ords :winding tension ;strip shape

Abstract :A FE A m odel of strip rolling was built with ANSY S s oftware to analyze the effect of strip shape defect on winding tension.The effect on winding tension was calculated by using the m odel ,and the simulation results may provide

theoretical reference for production.

卷筒径向压力的计算不仅是卷筒零件强度和胀缩缸推力计算的先决条件,而且与卷取质量直接相关1因此,准确地计算卷筒的径向压力对于带钢卷取过程分析是非常重要的1然而卷筒径向压力与卷取张力、带卷直径、带宽、带卷和卷筒的径向刚度、带卷层间介质及表面状态、层间滑动与摩擦等众多因素有关[1]1由于卷取过程中多层带钢结构的复杂性和力学上边界条件的非线性使得这个问题在理论分析和实验研究方面都具有较大的难度1

目前已有很多卷筒压力的计算公式,这些公式主要计算层间经向压力,对带钢缺陷、张力分布和层间压力的影响均没有提及[2]

1本文采用大型有限元

通用软件ANSY S 分析了冷轧带钢张力卷取过程中影响卷筒压力的几个因素,为卷筒压力的工程计算提供了技术依据1

1 带钢卷取的ANSY S 有限元仿真

111 带钢卷取的ANSY S 仿真结构模型

考虑到对称性,模型以1/2钢卷为研究对象(参

见图1)1

图1 模型网格

Fig.1 E lements of the model

(1)卷筒模型(见图1)1卷筒的力学模型是直径600mm 的圆柱刚性表面1

(2)带钢模型(见图1)1截取一些带钢,宽度为1300/2mm ,厚度为1mm ,长度为各层相应1/2圆的

周长,由50mm ×50mm 的shell118单元组成,每层带钢上分配有其外一层的目标单元,相应的每层带

钢上分配有其作为内一层的接触单元1

2007年9月第26卷第3期内蒙古科技大学学报

Journal of Inner M ong olia University of Science and T echnology September ,2007V ol.26,N o.3

Ξ收稿日期:2007-03-11

作者简介:孙向明(1975-),男,内蒙古包头人,包头钢铁(集团)公司工程师,硕士1

112 模型对带钢板形缺陷的简化处理

(1)以带钢上加温度载荷的方法,导致带钢不同

温度的纤维条在膨胀系数等于单位I U 大小(1×10-5mm )的前提下,具有不同的延伸长度(I U ),来模拟带钢板形缺陷1带钢板形缺陷分别假设为具有±20I U 的中浪、边浪、1/4浪和边中浪,具体的I U 分布情况见图2

1

图2 1/2带钢宽度的板形缺陷I U 分布

Fig.2 IU distribution of strip sh ape defect on the

position of 1/2in width

(2)ANSY S 热力耦合原理和方法1ANSY S 热分

析是基于能量守衡原理的热平衡方程,用有限元计算各结点的温度,并导出其它热物理参数;它提供了

3种热力耦合分析方法,即直接法、间接法和在结构应力分析中直接定义结点温度的方法,本文的分析采用了后者1

113 材料模型

材料的线膨胀系为1×10-5(1/℃

)1弹性模量:E =117×10111

泊松比:γ=012921

114 模型的约束和载荷的施加

(1)带钢的边界约束1每层被截取的带钢两边

节点上分别沿带钢圆周切线方向施加偶合约束(即各层被截取的带钢两边节点在该方向上的位移相同),同时在每层被截取的带钢两边节点上施加相同的单位张力;与卷筒上顶母线相接触的带钢横截面节点上施加x 轴的对称约束;带钢纵向中心施加对称于z 轴(辊轴线)的对称约束1

(2)卷筒的约束1作为刚性体的卷筒,在其pilot 节点上施加6个自由度固定约束(即卷筒固定不动)1

(3)带钢卷取过程载荷步的确定1每一层的卷

取分别定义一个载荷步,从内向外逐层定义,在计算

某一层时,所有外层单元利用ANSY S 的单元死活功能被杀死,本层及其内层单元被激活,由此模拟逐层卷取带钢的过程1

115 计算工况

仿真计算进一步取定带钢厚度为1mm ,工艺张力为35MPa ,材质为低碳钢(属性见模型的建立),温度分布为1/2曲线分布(见图2),对称温度分布下的温差分别为±20℃1这里只计算更常见的3种:中浪、边浪和1/4浪1

2

仿真结果分析

本文分析中,板形缺陷是作为已知条件加到模型中去的,在工艺张力为35MPa 条件下,得到有限元计算的结果,其张力是在弹性变形条件下计算得到的1层间压力的方向为垂直于带卷层所形成的弧面上1经过对3种不同浪形的计算仿真得到各自的张力分布1图3为其中带钢板形缺陷为边中浪时的张力分布图1具体全部计算结果见图4,51

图3 带钢板形缺陷为边中浪时的张力分布图

Fig.3 T ension distribution of strip with central w ave

211 带钢板形缺陷对卷取张力分布的影响

带钢在卷取过程当中,随着带钢层数的增加,带钢板形缺陷对卷取张力的影响越来越小1在卷取的初期,带钢板形缺陷对卷取张力的影响最大,也就是带钢横向张力的分布最不均匀;但是,横向张力的分布不均的趋势可以反过来改善带钢板形缺陷I U 分布不均的现象;如此的一种良性循环,最终导致带钢板形的改善1从图4所列的计算结果可以定量地看出:张力分布不均度随着卷层的增加趋于减小,这有利于有浪形带钢平坦度的改善1

3

22孙向明等:带钢板形缺陷对卷取张力的影响

图4 层间张力的分布

Fig.4 Distribution of tension betw een layers

212 带钢板形缺陷对卷取带钢层间压力的

影响

带钢在卷取过程当中,带钢层间压力最大值将

出现在钢卷半径的3层左右的地方,并不是在带钢的最里层1随着带钢层数的增加,带钢板形缺陷对卷取带钢层间的压力横向分布的影响越来越小(见图5)1

3 结束语

通过有限元仿真可以定量地计算出带钢板形缺

图5 层间压力的分布

Fig.5 Distribution of pressure betw een layers

陷对卷取张力分布和层间压力分布影响的规律1其不同的浪形也对应不同分布的张力分布和层间压力

分布1所以,在生产实际中应根据具有不同板形特征的带钢制定出对应的卷取工艺张力,从而利用卷取这个过程,进一步消除浪形,提高产品质量1参考文献:

[1] 周国盈1带钢卷取设备[M]1北京:冶金工业出版社,

19821

[2] 白振华,连家创1差分法计算卷取机卷筒单位压力

[J ]1重型机械,2002,(1):222241

[3] ANSY S C ompany.N olinear Analysis G uidance [M]1Beijing :

Beijing O ffice of America ANSY S C ompany ,1999.

422内蒙古科技大学学报2007年9月 第26卷第3期。