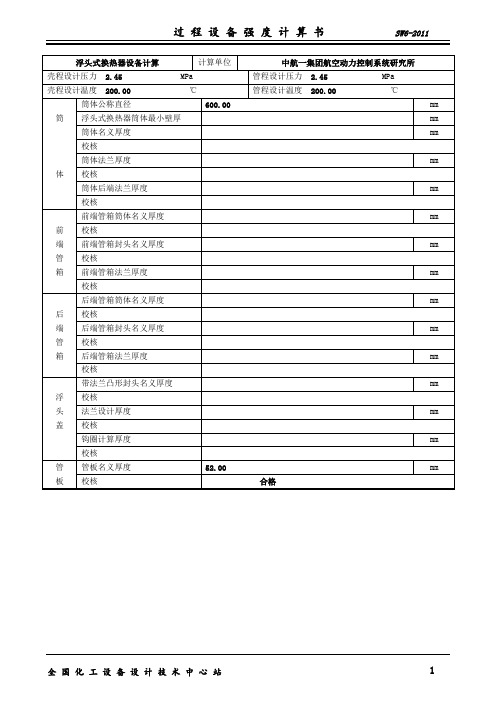

浮头式换热器计算

浮头换热器计算说明书

沈阳化工大学本科毕业论文题目:流量为290t/h的浮头式加热器院系:机械工程学院专业:过程装备与控制工程班级:过控0605学生姓名:谢珏勋指导教师:金丹副教授论文提交日期: 2010年 06月 28日论文答辩日期:2010年06月29日毕业设计(论文)任务书过程装备与控制工程0605班学生:谢珏勋内容摘要换热器是化工生产中重要的设备之一,它是一种冷热流体间传递热量的设备,其中管壳式换热器应用最为广泛。

本设计为单壳程、两管程换热器,壳程介质为水,管程介质为水。

水的流量为290t/h,管程的入口温度为95℃,出口温度为60℃,壳程的入口温度为20℃,出口温度为70℃本次设计为浮头式换热器,浮头式换热器主要由管箱、管板、壳体、换热管、折流板、拉杆、定距管、钩圈、浮头盖等组成。

浮头换热器的一端管板与壳体固定,另一端为浮动管板。

因此其优点为热应力较小,便于检查和清洗。

缺点为结构较为复杂。

在传热计算工艺中,包括传热面积计算,传热量、传热系数的确定和换热器内径及换热管型号的选择,以及传热系数、压降及壁温的验算等问题。

在强度计算中主要讨论的是筒体、管箱、封头、管板厚度计算以及折流板、法兰、垫片和接管、支座、分隔板等零部件的设计,还要进行一些强度校核。

本设计是按照GB151《管壳式换热器》和GB150《钢制压力容器》设计的。

换热器在工、农业的各个领域应用十分广泛,在日常生活中传热设备也随处见,是不可缺少的工艺设备之一。

随着研究的深入,工业应用取得了令人瞩目的成果。

关键词:换热器;浮动管板;传热计算;强度校核AbstractHeat exchanger is one of the important equipment in chemical industry ,it transfer heat between cold and heat fluid. In this heat exchanger the tubular heat exchanger is most widely used. This design is one shell and two tube, water flow in tube and water flow in shell.This design is floating head heat exchanger, it is made up of tube box 、tube sheet、shell、heat exchange tube、baffle plate、draw bar、spacer pipe、hook circle、floating head cover and so on. One tube sheet of the exchanger is connected with shell, and the other tube sheet is floating tube sheet. So it’s easy to check and clean. On the other hand the structure of it complex.In the process of heat transfer calculation, include area computation 、capacity of heat transmission 、the determine of heat transfer coefficient and the choice of the heat exchange tube. About strength calculation, it involve the calculating of shell、tube box、sealing head and so on. This design is according to GB151 << shell-and-tube heat exchanger >> and GB150 << Steel pressure vessel >> to design.Keywords: heat exchanger; floating tube sheet; heat transfer calculation; strength check目录第一部分文献综述 (1)第二部分计算说明书 (5)1.传热工艺计算 (5)1.1. 原始数据 (5)1.2. 定性温度及物性参数 (5)1.3. 传热量和冷水流量 (6)1.4. 有效平均温度 (6)1.5. 管程传热面积计算 (6)1.6. 结构初步设计 (7)1.7. 壳程换热系数计算 (8)1.8. 总传热系数计算 (8)1.9. 核算管程压强降 (9)1.10. 核算壳程压强降 (9)2. 强度计算 (9)2.1. 换热管材料及规格的选择和根数的确定 (9)2.2. 确定筒体内径 (11)2.3. 确定筒体壁厚 (11)2.4. 管箱封头厚度计算 (12)2.5. 浮头侧封头厚度计算 (13)2.6. 设备法兰的选择 (15)2.7. 管板的设计 (17)2.8. 钩圈式浮头 (20)2.9. 浮动管板 (29)2.10. 钩圈的选择 (31)2.11. 折流板的选择 (31)2.12. 拉杆和定距管的确定 (32)2.13. 管箱短节壁厚的计算 (33)2.14. 筒体、管箱的耐压试验的校核计算 (33)2.15. 接管及开孔补强 (34)2.16. 择及应力校核 (37)致谢 (41)附录 (42)Abstract (42)Introduction (42)1) increasing the system performance (42)Background (43)Heat Exchanger Effectiveness (45)第一部分文献综述换热器:换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。

管板计算

正方形排列

= =

215666.00

mm2

布积

多管程

三角形排列

= =

管

正方形排列

= =

管板开孔后面积

123381.50

mm2

一根换热管管壁金属横截面积

176.71

mm2

管板布管区当量直径

=524.02

mm

换热管有效长度

L=Lt-2n-2l2=5893.00

mm

管束模数

=2054.86

管束无量纲刚度

Q345R

板材

输入管板名义厚度n

52.00

mm

管板强度削弱系数

0.40

管板刚度削弱系数

0.40

隔板槽面积Ad

23154.00

mm2

换热管与管板胀接长度或焊脚高度l

3.00

mm

设计温度下管板材料弹性模量Ep

191000.00

MPa

设计温度下管板材料许用应力

160.00

MPa

许用拉脱力[q]

54.00

mm

mm

前

校核

端

前端管箱封头名义厚度

mm

管

校核

箱

前端管箱法兰厚度

mm

校核

后端管箱筒体名义厚度

mm

后

校核

端

后端管箱封头名义厚度

mm

管

校核

箱

后端管箱法兰厚度

mm

校核

带法兰凸形封头名义厚度

mm

浮

校核

头

法兰设计厚度

mm

盖

校核

钩圈计算厚度

mm

校核

管

管板名义厚度

强度计算说明书-浮头式换热器

62

H 140

h 40

1

16

2

26

d 27

螺柱规 格 M24

螺柱数 量 44

由《压力容器法兰》选择相关垫片:非金属软垫片 1400-1.0JB/T4704-2000,其相关尺寸为: D=1455mm, d=1405mm, =3mm.

9.3 接管法兰的选择

9.3.1 接管法兰 a、b

选择相同型号的,由于液体的流速为 1.5m/s,即:

t

7.23 9.23 11 12 9.2

7 8 9 10 11

d

n

d C2 n C1 C2

GB151—1999 《管壳式换 热器》

n e

e n C1 C2

t

t

Pc( Di e ) 2 e

75.8

12 13

75.8< [ ]t

沈阳化工大学学士学位毕业设计 计算说明书

14 15

P< [ Pw] 所选封头尺寸 公称直径:1400mm 直边高度:40mm

合格 曲面高度:350mm

九、设备法兰的选择 9.1 管箱接管法兰的选择

按照其条件 DN=1300 mm,设计温度为 99 ℃ 设计压力为 1.76Pa ,由《压力容器法兰》 选择带颈对焊法兰,相关参数如下: 单位(mm) D 1495 D1 1400

=96.5

MPa

合格

[ Pw]

[ Pw]

2[ ]t e KDi 0.5 e

1.26

10

Generated by Foxit PDF Creator © Foxit Software For evaluation only.

浮头式换热器课程设计-7号

二设计计算2.1确定设计方案2.11 选择换热器类型两流体的温度变化情况:间二甲苯进口温度115℃,出口温度65℃;循环冷却水进口温度22℃,出口温度56℃。

考虑到换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。

2.12 管程安排由于循环冷却水较易结垢,若其流速太低,将会加速污垢增长速度,使换热器的热流量下降,故总体考虑,应使循环冷却水走管程,间二甲苯走壳程。

2.2 确定物性数据定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。

故壳程间二甲苯的定性温度为:T=(115+65)/2=90℃管程循环冷却水的定性温度为:T=(56+22)/2=39℃已知间二甲苯在定性温度下的有关物性数据如下: 密度 =832.6kg/m导热系数 =0.121W/m ℃定压比热容 =1.72kJ/kg ℃ 粘度 =3.25×10-4Pa ﹒s循环冷却水在定性温度下的物性数据如下: 密度 =992.3kg/m导热系数 =0.634W/m ℃ 定压比热容 =4.17KJ/kg ℃ 粘度 =6.56×10-4Pa ﹒s2.3 估计传热面积2.31 热流量(忽略热损失)Q 0=W 2C P (T 1-T 2)=19600*4.17*34=2778888kJ/h2.32 冷却水的用量M=19600Kg/h2.33 平均传热温差先按照纯逆流计算得:计算两流体的平均传热温差 ,先按单壳程、多管程计算 逆流时,我们有 间二甲苯: 115℃→65℃水: 56℃←22℃从而 Δtm ' =(115−65)−(56−22)ln115−6556−22=41℃R =T 1−T 2t 1−t 2=115−6556−22=1.47P =t 2−t1T 1−t 1=56−22115−65=0.68查有关温差校正系数表,可得温度校正系数82.0=∆tϕ,所以校正后温度为Δt m =Δt m ′ϕΔt =41.0×0.82=33.62,(4).冷却水用量Wc=19600Kg/h(5).总传热系数K选择时,除要考虑流体的物性和操作条件外,还应考虑换热器的类型。

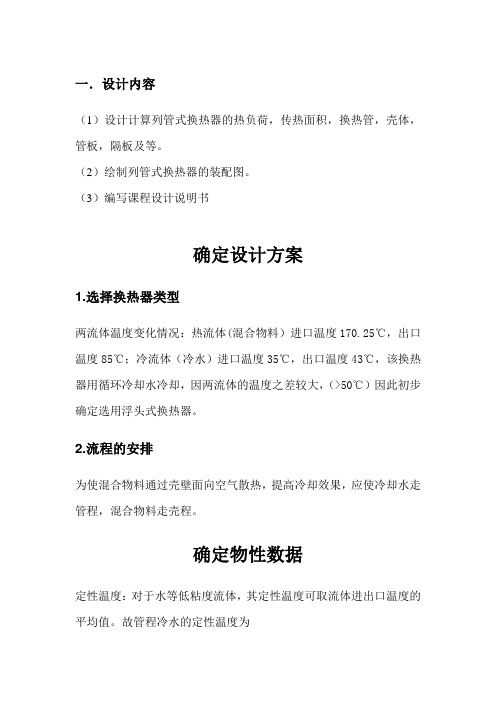

浮头式换热器的设计

一.设计内容(1)设计计算列管式换热器的热负荷,传热面积,换热管,壳体,管板,隔板及等。

(2)绘制列管式换热器的装配图。

(3)编写课程设计说明书确定设计方案1.选择换热器类型两流体温度变化情况:热流体(混合物料)进口温度170.25℃,出口温度85℃;冷流体(冷水)进口温度35℃,出口温度43℃,该换热器用循环冷却水冷却,因两流体的温度之差较大,(>50℃)因此初步确定选用浮头式换热器。

2.流程的安排为使混合物料通过壳壁面向空气散热,提高冷却效果,应使冷却水走管程,混合物料走壳程。

确定物性数据定性温度:对于水等低粘度流体,其定性温度可取流体进出口温度的平均值。

故管程冷水的定性温度为T=(T1+T2)/2=(35+43)/2=39(℃)混合物料的定性温度T=(T1+T2)/2=(85.00+170.35)/2=127.68(℃)壳程混合物料在127.68℃下的有关物性数据如下密度ρo=847.25㎏/m3定压比热容c po=2.13K J/(㎏·℃)热导率 k o=0.108W/(m·℃)黏度μo=0.301×10-3Pa·s估算换热面积1.热流量依据公式Q=Wh*Cph(T1-T2)计算可得:Wh=23.3943*(92.14*0.0457+106.17*0.0256+0.380+0.157+0.256)+1 04.14*0.106)=2390㎏/hQ=2390/3600*2.13*1000*(170.35-85.00)=1.207*10^5W2.平均传热温差先按纯逆流计算,依据下式得:△t m’=△t1-△t2ln(△t1/△t2)=(127.35-50)/ln(127.35/50)=82.73℃3.计算R与PR=(T1-T2)/(t2-t1)=(170.35-85)/(43-35)=10.67P=(t2-t1)/(T1-t1)=(43-35)/(170.35-35)=0.059查表¢△t=0.83△t m=¢△t△t m’=0.83×82.73=68.67(℃)由于平均传热温差校正系数大于0.8,同时壳程流体流量较大,故取单壳程合适。

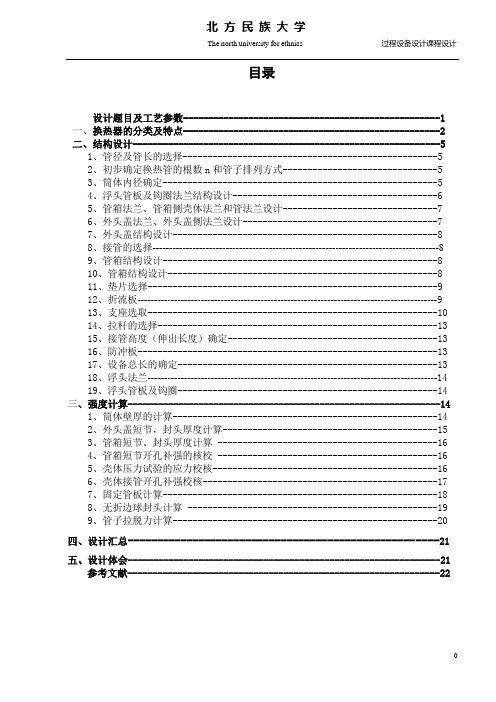

浮头式换热器(过程设备设计课程设计说明书)

目录设计题目及工艺参数---------------------------------------------------1一、换热器的分类及特点---------------------------------------------------2二、结构设计-------------------------------------------------------------51、管径及管长的选择---------------------------------------------------52、初步确定换热管的根数n和管子排列方式-------------------------------53、筒体内径确定-------------------------------------------------------54、浮头管板及钩圈法兰结构设计-----------------------------------------65、管箱法兰、管箱侧壳体法兰和管法兰设计-------------------------------76、外头盖法兰、外头盖侧法兰设计---------------------------------------77、外头盖结构设计-----------------------------------------------------88、接管的选择--------------------------------------------------------------------------------------89、管箱结构设计-------------------------------------------------------810、管箱结构设计------------------------------------------------------811、垫片选择----------------------------------------------------------912、折流板------------------------------------------------------------------------------------------913、支座选取----------------------------------------------------------1014、拉杆的选择--------------------------------------------------------1315、接管高度(伸出长度)确定------------------------------------------1316、防冲板------------------------------------------------------------1317、设备总长的确定----------------------------------------------------1318、浮头法兰---------------------------------------------------------------------------------------1419、浮头管板及钩圈----------------------------------------------------14三、强度计算--------------------------------------------------------------141、筒体壁厚的计算-----------------------------------------------------142、外头盖短节,封头厚度计算-------------------------------------------153、管箱短节、封头厚度计算 --------------------------------------------164、管箱短节开孔补强的核校 --------------------------------------------165、壳体压力试验的应力校核---------------------------------------------166、壳体接管开孔补强校核-----------------------------------------------177、固定管板计算-------------------------------------------------------188、无折边球封头计算 --------------------------------------------------199、管子拉脱力计算-----------------------------------------------------20四、设计汇总-----------------------------------------------------21五、设计体会--------------------------------------------------------------21参考文献--------------------------------------------------------------22设计题目:浮头式换热器工艺参数:管口表:符号公称直径(mm)管口名称a 130 变换气进口b 130 软水出口c 130 变换气出口d 130 软水进口e 50 排尽口设备选择原理及原因:浮头式换热器的结构较复杂,金属材料耗量较大,浮头端出现内泄露不易检查出来,由于管束与壳体间隙较大,影响传热效果。

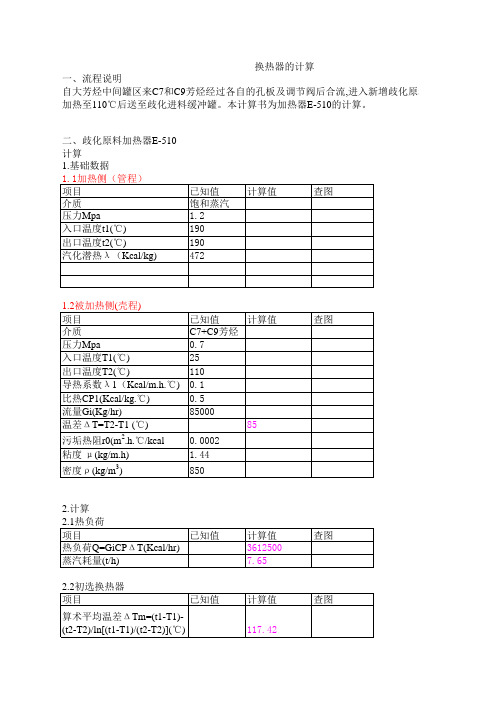

浮头式换热器的计算

计算值

查图

1.2被加热侧(壳程) 项目 介质 压力Mpa 入口温度T1(℃) 出口温度T2(℃) 导热系数λ1(Kcal/m.h.℃) 比热CP1(Kcal/kg.℃) 流量Gi(Kg/hr) 温差ΔT=T2-T1 (℃) 污垢热阻r0(m .h.℃/kcal 粘度 μ(kg/m.h) 密度ρ(kg/m3)

换热器的计算 一、流程说明 自大芳烃中间罐区来C7和C9芳烃经过各自的孔板及调节阀后合流,进入新增歧化原料加热器 加热至110℃后送至歧化进料缓冲罐。本计算书为加热器E-510的计算。

二、歧化原料加热器E-510计算 1.基础数据 1.1加热侧(管程) 项目 已知值 介质 饱和蒸汽 压力Mpa 1.2 入口温度t1(℃) 190 出口温度t2(℃) 190 472 汽化潜热λ(Kcal/kg)

已知值

计算值 20175

查图 0.044

图17-21 P506

0.47 1337.62 即为0.134atm

3.计算结果汇总 项目

结果

备注

基础数据 蒸汽/C7+C9芳烃 介质 管程/壳程 工作压力 管程/壳程MPa (G) 1.2/0.7 工作温度 管程/壳程 ℃ 190/190 , 25/100 热负荷Q(Kcal/hr) 3612500 蒸汽耗量(t/h) 7.65 选用换热器情况 型号 BES600-2.5-90-6/25-2I 换热面积 m2 90 总传热系数K (kcal/m2.h.℃) 569 折流板间距 m 0.45

计算值 3612500 7.65

查图

已知值

计算值 117.42

查图

假设传热系数K (kcal/m .h. ℃) 换热面积 m

2

500 61.53

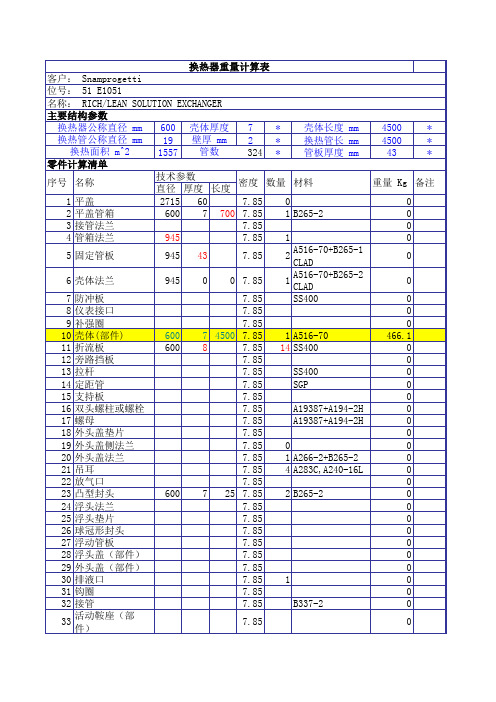

浮头式换热器重量计算表

壳体长度 mm 换热管长 mm 管板厚度 mm 材料 B265-2

4500 4500 43

* * *

重量 Kg 备注 0 0 0 0 0 0 0 0 0 466.1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1367.28 0 0

A516-70+B265-1 CLAD A516-70+B265-2 CLAD

7.85 7.85 7.85 350 7.85 25 7.85 7.85 7.85 7.85 7.85 4.51 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85

换热器重量计算表 客户: Snamprogetti 位号: 51 E1051 名称: RICH/LEAN SOLUTION EXCHANGER 主要结构参数 换热器公称直径 mm 600 壳体厚度 mm 7 * 换热管公称直径 mm 壁厚 mm 19 2 * 换热面积 m^2 管数 1557 324 * 零件计算清单 技术参数 序号 名称 密度 数量 直径 厚度 长度 1 平盖 2715 60 7.85 0 2 平盖管箱 600 7 700 7.85 1 3 接管法兰 7.85 4 管箱法兰 945 7.85 1 5 固定管板 945 43 7.85 2 6 壳体法兰 945 0 0 7.85 1 7 防冲板 7.85 8 仪表接口 7.85 9 补强圈 7.85 10 壳体(部件) 600 7 4500 7.85 1 11 折流板 600 8 7.85 14 12 旁路挡板 7.85 13 拉杆 7.85 14 定距管 7.85 15 支持板 7.85 16 双头螺柱或螺栓 7.85 17 螺母 7.85 18 外头盖垫片 7.85 19 外头盖侧法兰 7.85 0 20 外头盖法兰 7.85 1 21 吊耳 7.85 4 22 放气口 7.85 23 凸型封头 600 7 25 7.85 2 24 浮头法兰 7.85 25 浮头垫片 7.85 26 球冠形封头 7.85 27 浮动管板 7.85 28 浮头盖(部件) 7.85 29 外头盖(部件) 7.85 30 排液口 7.85 1 31 钩圈 7.85 32 接管 7.85 33 活动鞍座(部件) 7.85 34 换热管 19 2 4500 7.85 324 35 挡管 7.85 36 管束(部件) 7.85

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计算条件筒体简图计算压力 P c MPa 设计温度 t C 内径 D i mm 材料试验温度许用应力MPa 设计温度许用应力 t MPa 试验温度下屈服点sMPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2mm焊接接头系数厚度及重量计算计算厚度 = P D P c it c 2[]σφ- =mm 有效厚度e=n - C 1- C 2= mm 名义厚度 n =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 T T0.90s=MPa试验压力下 圆筒的应力 T= p D T i e e .().+δδφ2 = MPa校核条件TT校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D +=MPa 设计温度下计算应力t= P D c i e e()+δδ2= MPa tMPa校核条件 t≥t结论 合格计算条件筒体简图计算压力 P c MPa 设计温度 t C 内径 D i mm 材料试验温度许用应力MPa 设计温度许用应力 t MPa 试验温度下屈服点sMPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2mm焊接接头系数厚度及重量计算计算厚度 = P D P c it c 2[]σφ- =mm 有效厚度e=n - C 1- C 2= mm 名义厚度 n =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 T T0.90s=MPa试验压力下 圆筒的应力 T= p D T i e e .().+δδφ2 = MPa校核条件TT校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D +=MPa 设计温度下计算应力t= P D c i e e()+δδ2= MPa t144.50 MPa校核条件 t≥t结论 合格前端管箱封头计算结果计算单位辽宁石油化工大学计算条件椭圆封头简图计算压力 P c MPa 设计温度 t C 内径 D i mm 曲面高度 h i mm 材料设计温度许用应力t MPa 试验温度许用应力MPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2 mm焊接接头系数厚度及重量计算形状系数 K = 16222+⎛⎝ ⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥D h i i = 计算厚度 = KP D P c it c 205[].σφ- =mm 有效厚度 e=n- C 1- C 2=mm 最小厚度 min=mm 名义厚度 n=mm结论 满足最小厚度要求重量Kg压 力 计 算最大允许工作压力 [P w ]= 205[].σφδδt ei e KD +=MPa结论合格后端管箱筒体计算结果计算单位辽宁石油化工大学计算条件筒体简图计算压力 P c MPa 设计温度 t C 内径 D i mm 材料试验温度许用应力MPa 设计温度许用应力 t MPa 试验温度下屈服点sMPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2mm焊接接头系数厚度及重量计算计算厚度 = P D P c it c 2[]σφ- =mm 有效厚度e=n - C 1- C 2= mm 名义厚度 n =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 T T0.90s=MPa试验压力下 圆筒的应力 T= p D T i e e .().+δδφ2 = MPa校核条件TT校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D +=MPa 设计温度下计算应力t= P D c i e e()+δδ2= MPa tMPa校核条件 t≥t结论 合格后端管箱封头计算结果计算单位辽宁石油化工大学计算条件椭圆封头简图计算压力 P c MPa 设计温度 t C 内径 D i mm 曲面高度 h i mm 材料设计温度许用应力t MPa 试验温度许用应力MPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2 mm焊接接头系数厚度及重量计算形状系数 K = 16222+⎛⎝ ⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥D h i i = 计算厚度 = KP D P c it c 205[].σφ- =mm 有效厚度 e=n- C 1- C 2=mm 最小厚度 min=mm 名义厚度 n=mm结论 满足最小厚度要求重量Kg压 力 计 算最大允许工作压力 [P w ]= 205[].σφδδt ei e KD +=MPa结论合格浮头计算计算单位辽宁石油化工大学设 计 条 件简 图计算压力 p c MPa 结构 d: 设计温度 tC封 名义厚度 mm腐蚀裕量 mm 头 材料名称 法 法兰厚度 δfmm 材料名称许用 f []σ MPa 兰 应力 f t []σ MPa材料名称 螺 许用 b []σ MPa 应力 b t []σ MPa栓 公称直径 d bmm数量 nN y (MPa ) m外径 内径 垫 材料类型金属垫片压紧面形状片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = (垫片内径 + 垫片外径)/2mm b 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = 垫片外径-2bb =D G = 结构尺寸(mm) D b D fiD foR il封 头 壁 厚 计 算A 值B 值 (MPa)许用内压或外压 (MPa) 结 论封头计算合格螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷 W a = 3.14b D G y = N 操作状态下需要的最小螺栓载荷 W p = F p + F = 5 N 所需螺栓总截面积 A m = A p 和A a 中大者 A m = mm 2实际使用螺栓总截面积 A b =n d π42B =mm 2操作情况下法兰受力 力 臂力 矩F D = 0.785i 2D p c= 354915.4 NL D = 0.5 ( D b - D i ) =mm M D = F D L D =N .mm F G = F p= 128931.4 NL G = 0.5 ( D b - D G )=mm M G = F G L G=N .mm F T = F -F D= 22332.5NL T = 0.5 ( L D + L G )=mm M T = F T L T=N .mm F r = F D ctg β1= 515291.0NlL 1nfr --=βδδcos22=mmM r = F r L r=N .mm作用点设计温度下的许用应力 []tNmm浮头计算计算单位辽宁石油化工大学设 计 条 件简 图计算压力 p c MPa 结构 d: 设计温度 tC封 名义厚度 mm腐蚀裕量 mm 头 材料名称 法 法兰厚度 δfmm 材料名称许用 f []σ MPa 兰 应力 f t []σ MPa材料名称 螺 许用 b []σ MPa 应力 b t []σ MPa栓 公称直径 d bmm数量 nNy (MPa )m外径 内径 垫 材料类型 压紧面形状片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = (垫片内径 + 垫片外径)/2 mmb 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = 垫片外径-2bb =6D G = 结构尺寸(mm) D b D fi D foR il封 头 壁 厚 计 算A 值B 值 (MPa)许用内压或外压 (MPa) 结 论螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷 W a = 3.14b D G y = N 操作状态下需要的最小螺栓载荷 W p = F p + F = N 所需螺栓总截面积 A m = A p 和A a 中大者 A m = mm 2实际使用螺栓总截面积 A b =n d π42B =mm 2操作情况下法兰受力 力 臂力 矩F D = 0.785i 2D p c= -380266.6 NL D = 0.5 ( D b - D i ) =mm M D = F D L D =N .mm F G = F p= -138140.8 NL G = 0.5 ( D b - D G )=mm M G = F G L G=N .mm F T = F -F D= -23927.6NL T = 0.5 ( L D + L G )=mm M T = F T L T=N .mm F r = F D ctg β1= -552097.5NlL 1nfr --=βδδcos22=mmM r = F r L r=N .mm作用点设计温度下的许用应力 []tNmm筒体法兰计算结果计算单位辽宁石油化工大学设 计 条 件简 图设计压力 p MPa 计算压力 p c MPa 设计温度 t C 轴向外载荷 F N 外力矩 M N .mm 壳 材料名称体 许用应力 nt []σMPa 法 材料名称许用[]f MPa 兰 应力 []tf MPa 材料名称螺 许用[]b MPa 应力[]t bMPa 栓 公称直径 d Bmm 螺栓根径 d 1 mm 数量 n个D i D o垫 结构尺寸 D b D 外 D 内δ0 mm L eL A h δ1材料类型Nm y (MPa)压紧面形状bD G片 b 0≤6.4mm b = b 0 b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W aW a = πbD G y = N 操作状态下需要的最小螺栓载荷W p W p = F p + F =N 所需螺栓总截面积 A m A m = max (A p ,A a ) =mm 2 实际使用螺栓总截面积 A bA b = 214d n π = mm 2力 矩 计 算 操 F D = 0.785i 2Dp c= N L D = L A + 0.5δ1 =mm M D = F D L D=N .mm 作F G = F p = NL G = 0.5 ( D b - D G ) = mmM G = F G L G= N .mm M pF T = F -F D =N L T =0.5(L A + 1 + L G ) = mmM T = F T L T =N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p =N .mm 预紧M aW = NL G = mm M a =W L G =N .mm 计算力矩 M o = M p 与M a []f t/[]f 中大者 M o =N .mm查图9-7由1/o 得+1 = /T=后端筒体法兰计算结果计算单位辽宁石油化工大学设 计 条 件简 图设计压力 p MPa计算压力 p c MPa设计温度 t C 轴向外载荷 F N 外力矩 M N .mm 壳 材料名称体 许用应力 nt []σMPa 法 材料名称许用[]f MPa 兰 应力 []tf MPa 材料名称螺 许用[]b MPa 应力[]t bMPa 栓 公称直径 d Bmm 螺栓根径 d 1 mm 数量 n个D i D o垫 结构尺寸 D bD 外 D 内 δ0 mm L eL A h δ1材料类型Nm y (MPa)压紧面形状bD G片 b 0≤6.4mm b = b 0 b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W aW a = πbD G y = N 操作状态下需要的最小螺栓载荷W p W p = F p + F =N 所需螺栓总截面积 A m A m = max (A p ,A a ) =mm 2 实际使用螺栓总截面积 A bA b = 214d n π = mm 2力 矩 计 算 操 F D = 0.785i 2D p c= N L D = L A + 0.5δ1 =mm M D = F D L D=N .mm 作F G = F p = NL G = 0.5 ( D b - D G ) = mmM G = F G L G= N .mm M pF T = F -F D =N L T =0.5(L A + 1 + L G ) = mmM T = F T L T =N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p =N .mm 预紧M aW = NL G =mm M a =W L G =N .mm 计算力矩 M o = M p 与M a []f t/[]f 中大者 M o =N .mm查图9-7由1/o 得+1 = /T=CC输入管板名义厚度n管板强度削弱系数管板刚度削弱系数换热管壁厚t垫片厚度g垫片接触面宽度L = L t-2n-2l2=.。