纯化水设备运行记录表

生产制造中心各部门体系文件记录明细表

设备动力部1. 《空调净化系统维护/保养记录》2. 《空调净化系统运行记录》3. 《空调设备运转记录表》4. 《设备定期检修记录》5. 《设备定期检修计划》6. 《设备/模具管理台账》7. 《蒸馏水设备运转记录》8. 《纯化水设备运转记录》9. 《设备/设施验收单》10.《设备报废申请/审批单》11.《设备/模具管理台账》12.《设备定期检修计划》13.《设备定期检修记录》14.《设备维修/保养记录》15.《设备购置申请单》16.《设备使用记录》生产制造中心各部门体系记录文件明细表洁净车间1.《外来人员进入生产车间通知单》2.《非生产人员进入生产区登记表》3.《洁净车间清洁、消毒记录》4.《温湿度记录表》5. 《室压管理记录表》6.《洁净区工位器具消毒卫生记录》7. 《消毒剂配制及使用记录》8. 《工作服收发记录》9. 《工作服清洗记录》10.《工作鞋清洗记录》11.《设备使用记录表》12.《设备维修/保养记录表》13.《清洁记录》14.《成品入库单》15.《物料卡》16.《批生产记录》17.《物料退/换申请(通知)单》18.《工序流转卡》机加车间1.《设备使用记录》2.《批生产记录》3.《生产日报表》4.《领料单》5.《工序流转卡》6.《物料退/换申请(通知)单》7.《原材料领料单》8.《半成品入库单》9.《半成品出库单》10.《设备维修/保养记录表》11.三层文件1.《工装器具管理制度》2.《洁净区清洁操作规程》3.《产品清洁操作规程》4.《纯化水系统标准操作规程》5.《纯化水系统维护保养标准操作规程》6.《纯化水系统清洗消毒标准操作规程》。

纯化水机组URS

纯化水机组

用户需求标准

(User Requirement Specification)

文件历史

原件保存:质量管理部

1 .目的

该文件由使用者编写、批准,用于对纯化水制备系统的设计、建造进行要求,供应商使用该文件对纯化水制备系统的功能标准进行研发、制定,使用者使用该文件对纯化水制备系统进行性能确认(PQ)。

2. 工艺

本设备以多介质过滤器、活性碳过滤器为预处理,一级反渗透RO+电法去离子EDI为精制处理,最后得到合格的纯化水。

生产能力:2m3/h(25℃),数量:1套。

3. 生产安排

4. 生产场所

5. 技术概念

工艺要求:

设备及管道阀门等要求:

控制及主要部件品牌要求:

6.健康、安全和环境

7.cGMP要求

8.文件

9.不包括的内容/限制NA

10.进度表

11.可另选的方案和对上述方面未决定的条款NA

12.缩写

13.URS附录

附平面布置图及饮用水水质报告。

纯化水系统设备验证报告

设备验证报告验证设备名称:纯化水系统设备编号:型号:验证序号:起草人:审批人批准签名:年月日1、引言:1.1 概述:生产厂家:xxxxx 制造日期:本司编号:型号:岗位定置:制水室纯化水是中药制造生产中一种原料,也用来清洗设备和工具的介质,为确保本公司纯化水系统能生产出完全符合药典要求的纯化水,本公司组织有关工程技术人员以公司制定的《纯化水系统验方案》为依据对纯化水系统的流程及设备,贮水容器,纯化水输送泵及管道进行了安装确认,并对纯化水系统的运行和性能都进行了确认及监测,现将验证结果报告如下:1.2 验证目的:1.2.1 纯化水系统的工艺流程的确认1.2.2 纯化水系统的安装确认1.2.3 系统运行、性能参数的确认1.2.4 纯化水系统的监控1.3 文件、档案资料购销合同书、合格证明书、水站流程图、供货清单、入库验收单、使用说明书、(包括:电渗折、离子交换器,S型玻璃钢离心泵)标准操作和维修保养规程,纯化水系统清洁规程离子再生方法规程。

此档案存于动力车间档案室。

检查人:日期:1.4 仪器、仪表:名称型号生产厂家及数量检验结果电导仪DDS-12A型上海理达仪器厂合格压力表0---0.4MPa 7块合格流量计6m3/h 4个合格1.6m3/h 1个合格仪表经许昌市检定所校验合格,校验合格证由质量保障部存放。

2、验证内容:2.1 本公司纯化水系统流程图验证。

结论:经确认、本公司纯化水和系统流程图符合公司规定。

2.2 纯化水系统安装确认记录2.2.1 仪器仪表:纯化水系统共有压力表7块,其校正记录现存于质量保障部。

结论:纯化水系统的仪表经许昌市计量检定所校验合格。

2.2.2 纯化水系统制备装置材料及附属设备验证,经确认:纯化水系统材料及附属设备清单如下:结论:电渗析及水处理成套设备安装材质及附属设备符合要求。

2.2.3 贮水容器验证各项要求验证结果结论:经确认,贮水容器符合要求。

验证结果:经确认,纯化水输送泵及管道符合要求。

1.1纯化水处理设备说明书操作规程

纯化水处理设备标准化操作规程纯化水站维护管理程序1. 目的:建立一个纯化水站的标准管理程序。

2. 范围:适用于本公司纯化水站的管理。

3. 责任人:纯化水站操作人员。

4. 程序:4.1操作人员必须按系统操作规程精心操作并作好记录。

(附表)4.2严格控制预处理系统出水指标,即SDI值。

每天二次开机后,关机前各一次,检测结果为SDI值≤5。

4.3正常生产时自来水每化验一次,检查自来水水质的变化并妥善保存。

检查项目有:电导率、Ca2+、Mg2+、C1-、CO32-、HCO3-、SO42-、PH值。

4.4纯水每月化验一次,结果需符合国家药典2000版。

4.5RO装置每天需开机2小时以上,若需长期保存,参照系统操作规程。

4.6每天搞好纯水站清洁卫生,纯水站所有普通设备表面需每周擦洗一次。

4.7每天做好系统数据的汇总分析,若有误操作也需作好记录,作为纯公水系统运行、管理、检查的依据。

4.8单机或单台设备所需日常维护,需作记录,并妥善保存。

如RO装置的清洗、配药状况等。

纯化水设备系统的操作规程1. 目的:为保证纯化水制备系统运行正常,保证水质。

2. 范围:本公司纯化水站。

3. 责任都:纯化水站操作者。

4. 程序:4-1-1设备运行准备工作:A、每次开机前检查加药箱内药剂量。

B、原水水压,电源电压是否正常。

4-1-2投加化学药剂及溶液配比:A、阻垢剂配制:则每吨原水投加阻垢剂为3-5PPM源液。

B、配置的NaOH溶液最佳是在8小时内消耗掉。

4-1-2-1溶液的配置加药:4-1-2-1-1阻垢剂:加药箱容积为40L加药泵输出量为1.6L/H(100%)调整加药泵为50%时,则注入量为0.8L/H,这样每次工作时间约为:40÷0.8≈50小时。

经每吨原水投加阻垢剂源液为3-5PPM,如对RO系统进水量为10m3/h,则每次配制阻垢剂投加量为4×10-6×50×10×106=2000g,用RO水配制搅拌后,投加使用即可。

纯化水验证报告

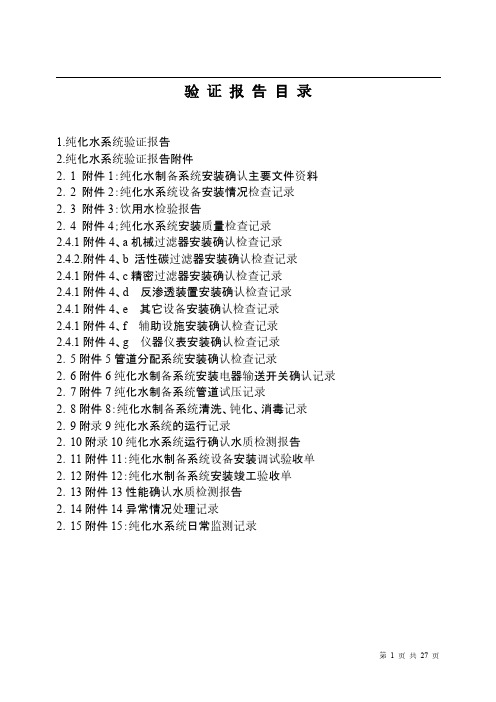

验证报告目录1.纯化水系统验证报告2.纯化水系统验证报告附件2.1 附件1:纯化水制备系统安装确认主要文件资料2.2 附件2:纯化水系统设备安装情况检查记录2.3 附件3:饮用水检验报告2.4 附件4;纯化水系统安装质量检查记录2.4.1附件4、a机械过滤器安装确认检查记录2.4.2.附件4、b 活性碳过滤器安装确认检查记录2.4.1附件4、c精密过滤器安装确认检查记录2.4.1附件4、d 反渗透装置安装确认检查记录2.4.1附件4、e 其它设备安装确认检查记录2.4.1附件4、f 辅助设施安装确认检查记录2.4.1附件4、g 仪器仪表安装确认检查记录2.5附件5管道分配系统安装确认检查记录2.6附件6纯化水制备系统安装电器输送开关确认记录2.7附件7纯化水制备系统管道试压记录2.8附件8:纯化水制备系统清洗、钝化、消毒记录2.9附录9纯化水系统的运行记录2.10附录10纯化水系统运行确认水质检测报告2.11附件11:纯化水制备系统设备安装调试验收单2.12附件12:纯化水制备系统安装竣工验收单2.13附件13性能确认水质检测报告2.14附件14异常情况处理记录2.15附件15:纯化水系统日常监测记录纯化水系统验证报告 编号 :WAL-XB-001 验证项目名称 :纯化水系统 验证方案见“纯化水系统验证方案”编号:WAL-XF-001 验证实施日期 :2005年8月10日 -2004年9月10日 各验证项目结论:●安装确认:验证系统的安装是否符合设备安装的要求.1、可接受标准:设计施工文件资料齐全,系统性能设计符合要求;设备安装符合设计规范;管道试压符合要求.2、结果:查阅设备档案设计施工文件齐全,系统性能设计符合要求;设备安装符合设计规范;管道试压符合要求.(详见验证记录附件1-8)1 安装确认结论:纯化水系统的安装符合要求.●运行确认:验证纯化水系统符合生产工艺要求.1 可接受标准:各操作参数符合要求.2 验证结果:系统参数测试符合要求(详见验证记录附件9-12)。

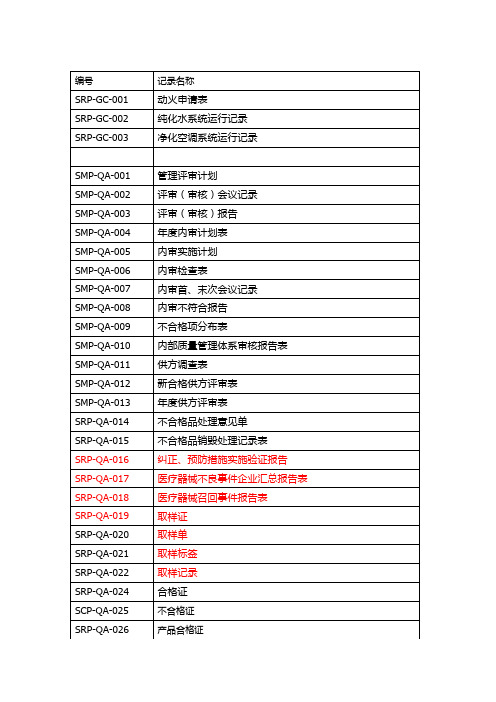

医疗器械记录清单

记录名称

SRP-GC-001

动火申请表

SRP-GC-002

纯化水系统运行记录

SRP-GC-003

净化空调系统运行记录

SMP-QA-001

管理评审计划

SMP-QA-002

评审(审核)会议记录

SMP-QA-003

评审(审核)报告

SMP-QA-004

年度内审计划表

SMP-QA-005

内审实施计划

SMP-QA-006

检验偏差与异常结果处理报告

SRP-QC-013

检验偏差与异常结果汇总表

SRP-QC-014

检验用液配制记录

SRP-QC-015

检验用液使用记录

SRP-QC-016

培养基配制记录

SRP-QC-017

培养基使用记录

SRP-QC-018

检验用菌接种记录

SRP-QC-019

检验用菌使用记录

SRP-QC-020

检验用菌销毁记录

SRP-QC-021

留样室温度记录

SRP-QC-022

留样考察记录

SRP-QC-023

留样处理记录

SRP-RY-001

年度培训计划

SRP-RY-002

人员培训情况登记表

SRP-RY-003

培训记录表

SRP-RY-004

人员档案目录

SRP-RY-005

应聘人员登记表SRP-R源自-006设备更新改造申请单

SRP-SB-009

设备调拨单

SRP-SB-010

设备报废申请单

SRP-SB-101

蒸汽灭菌器使用记录

SRP-SB-102

紫外-可见分光光度计使用记录

SRP-SB-103

纯化水系统再确认方案

编号: RAP-EC-002纯化水系统再确认文件版次:□新订□替代:起草:年月日审阅会签:(确认领导小组)批准:年月日实施日期:年月日xxxx制药有限公司目录一、概述二、目的三、确认依据及范围四、人员及职责五、纯化水系统的概况1.概述3.设备基本情况六、《纯化水系统风险评估》分析七、确认内容八、运行确认1.目的2.确认内容2.1.运行前检查2.2.各设备运行确认九、性能确认2.2.消毒、灭菌3.原水5.纯化水系统灭菌周期的确认十、异常情况处理程序十一、确认结果评定与结论十二、附件一、概述通过2012年全年纯化水系统的运行和质量监控,结合相关数据进行质量回顾性分析,结果证明纯化水系统运行正常,各项参数未发生漂移;纯化水的性状、酸碱度、易氧化物、微生物限度等项目均符合质量标准。

为降低和控制车间纯化水系统相关的风险,建立有效的纯化水系统质量控制体系,为产品质量分析、偏差处理提供风险分析参考,根据《纯化水系统风险评估》,我们拟对纯化水系统进行再确认,以分析在正常生产条件下其操作参数的可行性和重现性,生产出的纯化水稳定、符合内控质量标准要求。

二、目的通过对纯化水系统连续三个周期的确认数据进行归纳、分析、总结,依据本公司《纯化水系统风险评估》、《纯化水质量内控标准》等,确认纯化水系统操作参数是否发生偏移、制备的纯化水是否能满足药品生产的需要。

三、确认依据及范围1.确认依据《纯化水系统风险评估》《药品生产质量管理规范(2010年修订)》《中华人民共和国药典》2010版《纯化水质量内控标准》《纯化水质量回顾性分析》《生活饮用水质量内控标准》本方案适用于本公司的纯化水系统,包括纯化水的制备、使用、储存等;当系统大修或有重大变化时,应根据相关情况进行分析、评估后进行重新确认。

四、人员及职责五、纯化水系统概况1.纯化水系统概述我公司纯化水系统(产水量为2m3/h)是通过原水泵提供设备所需的原水(饮用水)至机械过滤器,滤去水中较大颗粒及悬浮物、胶体;再通过活性炭过滤器进一步过滤,吸附水中部分有机物,降低原水色度;再通过保安过滤器除去细小悬浮物;用高压泵泵入反渗透装置后进入淡水箱;通过淡水泵给离子交换器提供压力进水,通过树脂进行各种阴离子与阳离子交换后进入纯化水储罐;再由纯化水泵通过紫外线杀菌,有效地控制细菌生长、减少细菌的负荷;最后通过精密过滤器除去被杀死的细菌及颗粒;由分配管道输送至各使用点。

纯化水确认报告

文件标题纯化水系统确认报告VA- PL/RP-EQ-006(2013)目录1 验证目的及内容 (3)2 概述 (3)3 验证范围 (6)4 职责确认 (6)5 验证记录 (6)6 验证进度计划 (19)7 偏差处理 (19)8 变更控制 (19)9 确认结果 (19)10 确认评价及建议 (19)11 确认结果的批准 (20)12 再确认情况的说明 (20)13 附件 (20)14 历史和修订记载 (30)1确认的目的及内容1.1 确认目的建立文件证明,经改造分配系统的纯化水系统按设计规格进行了正确安装,其运行情况符合技术要求,纯化水制备和循环系统能够持续、有效地生产出符合质量要求的纯化水。

纯化水水质符合中国药典要求。

1.2 确认内容1.2.1 确认分配系统安装符合预定要求;1.2.2 确认该设备的各种仪器、仪表经过校正且在校验有效期内;1.2.3 确认该设备的各种控制功能符合设计要求;1.2.4 确认该设备在操作范围内能稳定的运行且达到设计标准;1.2.5 确认系统生产、分配的水质能达到中国药典要求。

2 概述2.1 简述本公司纯化水的原水为合肥市自来水公司供应的饮用水,其质量符合中华人民共和国《生活饮用水卫生标准》。

整个系统由原水箱、石英砂过滤器,活性炭过滤器,精密过滤器,高压泵、二级反渗透系统、中间水箱、增压泵、纯化水储罐和管路系统构成,经过紫外线灭菌器送入各用水点。

纯化水储罐、管道系统、均为304不锈钢制成,储水罐具有疏水型空气过滤器。

供水管道采用循环式供水,所生产的纯化水主要作为固体制剂车间工艺用水、设备、容器具清洗用水,系统产水能力为4T/h。

原纯化水系统设计为软胶囊车间和固体制剂车间共用系统,现软胶囊车间因品种结构问题,从未进行过生产,致使整个纯化水分配系统存在较大的风险。

2013年06月10日-06月15日我公司对纯化水分配系统进行改造,将途经软胶囊车间的纯化水分配系统断开,使现在的纯化水分配系统不再流经软胶囊车间而直接接入固体制剂车间。