螺纹刮棒(OSP刮棒)与传统刮棒的区别

奥尔夫音乐中的打击乐器

古代打击乐器

早在古代,人们就开始使用各种材质的物体制造打击乐器,如石器时代的石磬、商周时期的青铜编钟等。这些乐器不仅用于祭祀、庆典等活动,还成为当时音乐文化的重要组成部分。

打击乐器的演奏技巧

演奏打击乐器需要掌握一定的技巧,如正确的持槌方法、敲击部位和力度等。通过学习和练习,学生可以逐渐掌握不同打击乐器的演奏方法,提高演奏水平。

打击乐器的创新与发展

随着科技的进步和音乐教育的不断发展,未来可能会出现更多新型打击乐器和演奏方式。例如,电子打击乐器、智能打击乐器等,这些新技术将为音乐教育带来更多可能性。

师资培训与教学研究

06

CHAPTER

总结与展望

打击乐器在奥尔夫音乐中的重要地位

奥尔夫音乐教学法强调打击乐器在音乐教育中的重要作用,通过敲击、拍打等方式产生声音,培养学生的节奏感、协调性和创造力。

打击乐器的多样性

奥尔夫音乐中的打击乐器种类繁多,包括木质类、金属类、皮革类等,每种乐器都有其独特的音色和表现力,为音乐教学提供了丰富的素材。

合作与协调能力

03

在奥尔夫音乐的课堂中,孩子们经常需要与他人合作演奏打击乐器。这不仅有助于培养他们的团队合作精神和协调能力,还能让他们在音乐中感受到集体合作的乐趣和成就感。

02

CHAPTER

常见打击乐器介绍

音色低沉、浑厚,常用于强调节奏和营造气氛。

大鼓

小鼓

定音鼓

音色清脆、明亮,适合演奏快速的节奏和复杂的鼓点。

05

CHAPTER

刮削与研磨

1.原理

将工件与校准工具或与其相配合的工

件之间涂上一层显示剂,经过对研,使工

件上较高的部位显示出来,然后用刮刀进

行微量刮削,刮去较高部位的金属层。刮

削同时,刮刀对工 件还有推挤和修光的作

用,这样经过反复地显示和刮削,就能使

工件的加工精度达到预定的要求。

3.刮削余量

由于刮削加工每次只能刮去很薄的一层金 属,因此刮削工作的劳动强度很大,所以 要求工件在机械加工后留下的刮削余量不 宜太大,一般为0.05~0.4 mm。

(1)有一定的黏度和稀释能力。磨料通过 研磨液的调和均匀分布在研具表面,并具 有一定的黏附性,这样才能使磨料对工件 产生切削作用。

(2)具有良好的润滑、冷却作用。 (3)对操作者健康无害,对工件无腐蚀作

用,且易于洗净。

2.研磨液

7.2.4 研磨方法

1.平面研磨 (1)一般平面 (2)狭窄平面 2.圆柱面研磨 3.圆锥面研磨 结构有固定式和可调节式两种

Hale Waihona Puke 7.1.3 刮削方法 1.平面刮削 平面刮削一般要经过粗刮、细刮、精刮和刮花四个步骤。

(1)粗刮是用粗刮刀在刮削面上均匀地铲去一层较厚的 金属,可以采用连续推铲的方法,刀迹要连成长片。25 mm×25 mm的方框内有2~3个研点。

(2)细刮是用精刮刀在刮削面上刮去稀疏的大块研点 (俗称破点),每25 mm×25 mm的方框内有12~15 个研点。

(3)精刮就是用精刮刀更仔细地刮削研点(俗称摘点), 每25 mm×25 mm的方框内有20个以上研点

(4)刮花是在刮削面或机器外观表面上用刮刀刮出装饰 性花纹,

2.曲面刮削

进口刮墨刀与国产刮墨刀的对比

进口刮墨刀与国产刮墨刀的对比一、进口刮墨刀与国产刮墨刀的区别1、进口刮墨刀使用的钢水比较好,表现为印刷过程中,刀口磨损中掉出来的钢屑非常细微,其大小比油墨的颗粒还要小,有效的减少在油墨流动过程中,刀屑随油墨重新回流到刀口处并堆积而形成刀线。

而国产刮刀由于使用的钢水质量一般,做成的刮刀组成颗粒较粗,磨损出来的钢屑容易回流并堆积在刮刀刀口处,形成刀线,价格越低的刮刀,这种情况的发生越频繁。

对于这种刀线,一般用磨的很尖的竹筷,在生刀线的刮刀刀口处一挑,一般可以解决。

2、进口刮墨刀由于其设计标准就是用于高速印刷,所以其刀身比较软,有弹性,适合160米速度以上的印刷机,且在师傅能力范围内,速度越快越好。

而且其对压力的要求很低,一般在1.5个压以下,速度越高,压力可以越轻,其刮墨效果越干净。

但是进口刮墨刀由于刀身软,在中低速印刷时,反而会遇到刮不干净的现象,如果调高压力,可以减少刮不干净的现象,但是时间一长,刀口磨损很快,且容易发生崩裂,这种情况下需要用到国产刮墨刀,因为其含碳量更高,更硬,能承受更多压力,反而有优势。

3、刮墨刀的角度。

进口刮墨刀由于适用于高速印刷,所以应尽量抬高其角度,一般为55±5度,可以最好的发货其刮刀效果,如果角度太低,会变成不是用刀口刮,而是用刀身磨的现象。

在印刷速度较低的情况下,刮墨刀的角度高,会导致印刷出现不够肉的现象,这个时候速度一旦调高,就可以很大的缓解这种现象。

所以高速印刷下,只要刮刀质量符合,油墨可以调稀,有效的节省油墨,铜版的磨损速度也能降低很多,而且油墨变稀,对刮墨刀的磨损也变小,变相延长刮墨刀的使用寿命。

而国产刮墨刀在印刷中,如果角度太高,加上压力比较大,对铜版的磨损会比较快,角度需要放低一些,广州爱堡提醒。

4、在精度方面,进口刮墨刀刀口开的精度高,厚度差距在0.009mm左右,在印刷过程中受力均衡,磨损速度也平均,能减少刀线的产生。

而国产刀由于设备限制,要分切4公分的宽度,可能分切的结果在短短2米的长度内,一头是4.1公分,另一头是3.9公分,这使得装刀的工人就算安装过程符合标准,刀口也会出现倾斜、弯曲的情况,导致对铜版的压力不平均,出现刮不干净的现象,这个时候加大压力可以缓解,但是对铜版磨损较大,一旦印刷时间长,再出现刀线,就很难解决,一般需要退鉻,甚至换版。

课题之 刮削

二、实践操作

2)热处理: 将粗磨好的刮刀,放在炉火中缓慢加热到780°~800 ° (呈樱红色),加热长度约25毫米左右,取出后迅速将加 热部分浸到水中冷却,浸入长度约8 ~10毫米,将刮刀缓 慢平移和间断少许的上下移动,目的是不使淬硬与不淬硬 部分有明显的界限,避免使用时刀头断裂。当刮刀露出水 面部分呈黑色时,从水中取出,迅速去掉刀头处氧化皮, 观察刀头刃口颜色变化,颜色变化顺序为:白色、黄色、 蓝色。当变成黄色时,进行回火冷却,称为黄火,当变成 蓝色时,进行回火冷却,称为蓝火。二者相比,黄火比蓝 火硬,但刀头易出现裂痕,蓝火硬度适中,故采用较多。

二、实践操作

2、刮削步骤: 1)粗刮: 目的:是利用刮刀均匀的铲去一层较厚的 金属,以便去除上道工序的刀痕、锈斑及 过多的余量。 方法:连续推铲,刀迹连成长片。 刀迹:宽度应为刮刀宽度的2/3~3/4,长度 约15~30毫米。 结束:以每25×25毫米方框内达4 ~6点。

二、实践操作

二、实践操作

4、安全文明生产 (1)对研显点时,工件不可超出标准平板 太多,以免掉下损坏工件或砸伤脚。 (2)进行边角处刮削时,刮刀应与边角成 一定角度,以免用力过猛,刮刀落空。 (3)刮削练习时,不可嬉戏打闹。

二、实践操作

5、刮刀的刃磨及热处理 1)粗磨: 分别将刮刀坯两平面贴在砂轮侧面,开始时,应 先接触砂轮边缘,再慢慢平靠在砂轮侧面上,不 断的前后移动进行刃磨,使两平面均达平整,然 后粗磨刮刀顶端面,将刮刀顶端放在砂轮轮缘上 平稳的左右移动刃磨,要求顶端面与刀身中心线 垂直,刃磨时,应先以一定倾斜度与砂轮接触, 再逐步转动至水平状态。

一、相关知识

6、刮削精度的检查 一般包括:形状精度和位置精度、尺寸精 度、接触精度以及贴合程度、表面粗糙度 等。

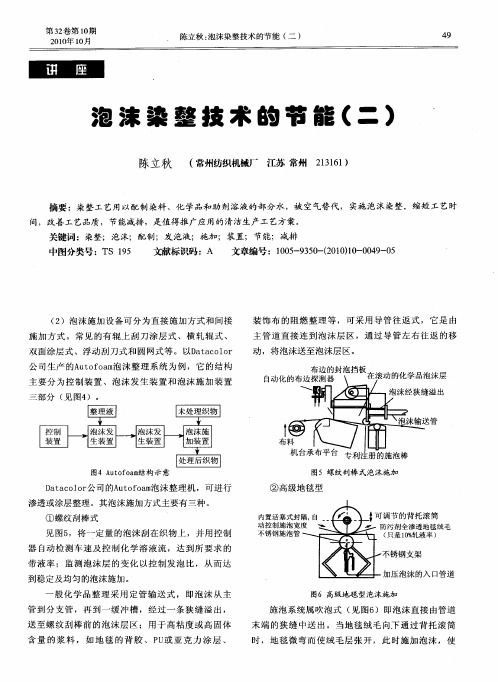

泡沫染整技术的节能(二)

施 泡系统属 吹泡式 ( 图6 见 )即泡沫直 接 由管 道 末 端 的狭缝 中送 出。当地 毯绒 毛 向下 通 过背托 滚 筒

时 , 地 毯 微 弯 而 使 绒 毛 层 张 开 , 此 时 施 加 泡 沫 ,使

5 0

染

整

技

术

V l 2N . 0- o 0 3 1

0c .0 0 t 1 2

其达至 毛根 ,使整 个绒 毛层均 匀沾 上化 学溶液 ,而 且带液 率可控制在8 ~ 1% % 0 左右 。

系统 、泡沫 发生器 和泡 沫施加 器三 部分 ,其构成 和 加工流程如 图8 所示 。该系统 最大的特点是采用智 能 微机控 制系 统 ,可根据 加工织 物 的品种和 规格 ,通

A t f a 的 动 态 式 双 转 盘 发 泡 器 ,属 于 辐 射 式 的 设 uo o m

③无纺布型

直接将 粘合剂发 泡后吹在 轧液辊上 ( 图7 见 ), 借助其 滚动将 泡沫 带至 轧液 点 ,代 替 了传 统 的溶液

过触摸 式操 作界 面设定 和正确控 制 生产工 艺参数 ,

如发泡 量 、发泡 比等 。发泡器采 用 目前流 行的动 态 式泡 沫发生器 ( 见图9 ),通过转 子与定子 的相对转 动 将液 体和气 体剪 切混合 后形成 泡沫 ,具有 重演性

三 部 分 ( 图4 。 见 )

装饰 布 的阻燃 整理 等 ,可采 用导 管往 返式 ,它 是 由

主管 道直 接连 到泡 沫层 区 ,通 过 导管左 右 往返 的移 动 ,将泡沫送至泡沫层 区。

自动 化

f

布

图 4 h t f a 结构 示 意 uoom

图5螺纹刮棒式泡沫施加

器 采用 圆筒狭 缝式泡 沫施 加装置 ( 图1 ),其特 见 0 点是泡 沫依 次通过狭 缝涂 敷到织 物上 ,并在 压力状 态 下迅速 渗透 到织物 内部 ,不 易产 生空壳泡 ,而 且 泡沫在织物上 的施加均匀 性好 。

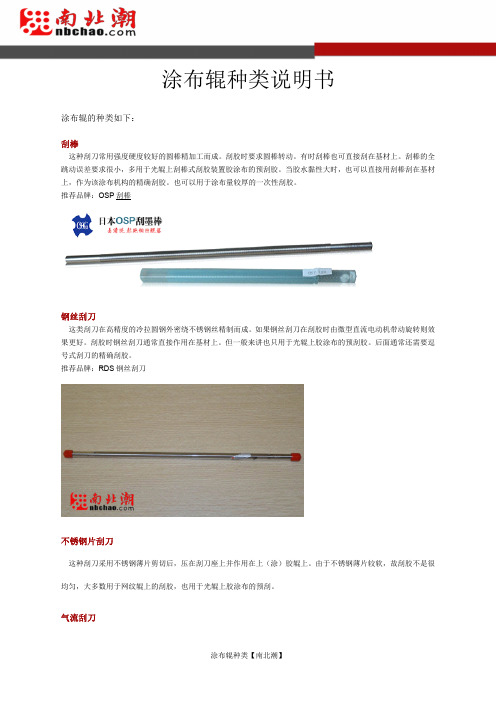

涂布辊种类说明书

涂布辊的种类如下: 刮棒

这种刮刀常用强度硬度较好的圆棒精加工而成。刮胶时要求圆棒转动。有时刮棒也可直接刮在基材上。刮棒的全 跳动误差要求很小,多用于光辊上刮棒式刮胶装置胶涂布的预刮胶。当胶水黏性大时,也可以直接用刮棒刮在基材 上,作为该涂布机构的精确刮胶。也可以用于涂布量较厚的一次性刮胶。 推荐品牌:OSP 刮棒

钢丝刮刀

这类刮刀在高精度的冷拉圆钢外密绕不锈钢丝精制而成。如果钢丝刮刀在刮胶时由微型直流电动机带动旋转则效 果更好。刮胶时钢丝刮刀通常直接作用在基材上。但一般来讲也只用于光辊上胶涂布的预刮胶。后面通常还需要逗 号式刮刀的精确刮胶。 推荐品牌:RDS 钢丝刮刀

不锈钢片刮刀

这种刮刀采用不锈钢薄片剪切后,压在刮刀座上并作用在上(涂)胶辊上。由于不锈钢薄片较软,故刮胶不是很 均匀,大多数用于网纹辊上的刮胶,也用于光辊上胶涂布的预刮。

气流刮刀

涂布辊种类【南北潮】

气流刮刀机构通过均匀喷出的气(压)流作用在上胶光辊上,起到刮胶的目的。要求气(压)流在光辊的整个宽 度上分布得均匀,这种刮刀多用于刮流动性较好的胶。这种刮刀的刮胶精度也较高,目前广泛地应用于白板纸的涂 布刮胶。

逗号式刮刀

此类刮刀常采用强度、硬度较好的圆钢制成刀口。刮胶时该刮刀固定不转动。这种刮刀的强度,硬度高,刃口直 线度误差小,可以采用气动和微调机构来调节和控制刮刀位置,涂布量控制和刮胶精度高,使用也极为方便。由于 其刮胶很均匀,所以适用于光辊上胶涂布的精确刮胶。

涂布辊种类【南北潮】

涂布辊技术参数

棒号:12 号 湿膜厚度: 27.5 um 线棒直径:3/8”(9.4mm) 总长:16”(40cm) 涂布宽度:12”(30cm) 抓握部份:2 x 2”(5 x 5cm)

丝印刮胶的使用和选择.

丝印刮胶的使用和选择一、胶刮有四个作用1、能使油墨流过丝网。

2、能使网版与承印材料接触。

3、能保证丝网与承印和材料表面相适应。

4、能去掉网版上多余的油墨。

二、选择胶刮有两条标准1、胶刮硬度胶刮的硬度通常用肖氏硬度来表示,硬度范围在55肖氏度至95肖氏度之间,在网印行业这一范围也作为硬度衡量的标准。

胶刮的硬度从最高到最低的5个肖氏硬度为等差递减,保证了印刷质量的稳定性。

胶刮的硬度对胶刮变形和弯曲的程度,而胶刮的性系数会因胶刮制造商的不同而不同,这一点可以在印刷时才表现出来。

胶刮的硬度值影响胶刮与承印物对齐的方式,并决定在胶刮上应施加多大的压力使油墨流过丝网版。

胶刮越软,胶刮与网版表面相适应性越好,所需要的印刷压力越小,则相反。

2、胶刮的切面形状胶刮的切面形状的指胶刮与网版接触一端的横切面的形状,这一切面形状决定了承印物材料表面承受的压力大小。

不同的切面可以使油墨流过量多或少,从而影响印刷油墨层的厚度。

胶刮的切面形状还决定了胶刮与承印材料表面的相适应性,并直接影响印刷墨量和印刷图像的精细度。

胶刮印刷端越锋利,油墨流过量越少,印刷图像的解像力越好,印刷清晰度越好,则会使印刷油墨层增厚。

三、怎样选择合适的胶刮胶刮的工作部分就是胶刮的印刷端,在印刷过程中胶刮印刷端与网版接触。

胶刮的硬度或是柔软度对于整个印刷过程至关重要。

也不是说,胶刮决定了印刷质量。

1、混合型胶刮具有坚实的支撑体,并且胶刮印刷端的硬度可以变化。

因为胶刮在印刷中会弯曲,这样降低了网版压力,与承印物材料表面接触面积加大,印刷油墨是在承印材料表面上的涂覆更加均匀。

混合型胶刮是高速印刷机的理想选择,可以印刷平面玻璃,阻焊剂,使多色印刷油墨层和UV光油层均匀一致。

有些印刷虽不需要这种混合型胶刮,但是随着客户对高质量印刷品的需求的增加,选择适宜的胶刮非常必要。

2、平口型胶刮广泛用于纸张等普通材料的印刷纺织品印刷。

这类刮胶与承印材料的适应能力适中,产生的压力最大,油墨是被刮离网版而不是在压力作用下流过网版,因此油墨过量最小,平口型刮胶是粗细线条印刷和网点印刷的理想选择。

日语专业用语

化粧品関連用語集2005-07-30沙織转载点击: 526化粧品関連用語集滑らかで延びがよい。

なめらかでのびがよい(乳液等)质感滑润,容易推开(推抹)粉っぽい看起来(看上去)很粉こなっぽいめり張り(①、音調高低·台詞(せりふ)にメリハリをつける。

/给台词注上抑扬顿挫调。

②処理事物麻利,利落。

@仕事のめり張りが人に優れている。

/判断,处理工作比一般人麻利。

メリハリのあるアイメイク强调线条的眼部化妆(ろうか)老化により輪郭(りんかく)がぼやける(变得模糊,发晕)因老化脸部轮廓松弛穏やかな(おだやかな)ツヤ感/温和的光泽肌理(きめ)が整っている(ととのっている)肌理整齐きめが細かい(こまかい)/肌理细腻潤い(うるおい)がある肌肤柔润瑞々しい(みずみずしい)肌肤滋润餅餅している(もちもちしている)肌肤柔软嫩滑ふっくらしている肌肤柔嫩细滑,有饱满的感觉/ふっくら:热乎乎,软乎乎,胖乎乎ひきしまっている肌肤紧致/引き締っている張り(はり)がある富有弹性てかりやすい容易油光滑々(すべすべ)している肌肤细腻嫩滑かさかさしやすい容易干燥脱皮かさかさ/1,干巴巴的,2,沙沙的响3,女人缺乏情趣。

かさつき脱皮肌荒れ肌肤粗躁はだあれざらつき不光滑肌がつっぱる肌肤紧绷突っ張るさっぱりタイプ清爽性しっとりタイプ滋润性しっとり/1湿润,发潮2安详,沉着,稳静3有情趣,娴雅。

肌がたるむ肌肉松弛弛む肌がくすむ肤色阴沉,肤色失去透明感,肤色暗哑くすむ/1不引人注目2颜色不鲜艳,发暗。

肌が赤い肤色偏红毛穴(けあな)が目立つ毛孔粗大毛穴が広がる毛孔扩张毛穴が目立たなくなる毛孔不显著毛穴につまった汚れ堵塞毛孔的污垢角質層(かくしつそう)の肥厚角质层增厚しみ色斑,褐斑染みそばかす雀斑雀斑(そばかす)くま黑眼圈シーバムコントロール控油黒にきび黑头粉刺くろに黍ターンオーバー新陈代谢节奏コントロールカラー调色霜ウォータープルーフ防水防汗コンシーラ遮瑕产品古い角質陈旧角质プレマチュアエイジング过早衰老アンチエイジング抗衰老滲まないにじまない不会洇アクセント(重点,重音)をつける作出一个突出点インパクト(impact冲击,碰撞)のあるメイク印象很深的彩妆べったりつける涂得糊糊的べったり/1贴住,粘满2,纠缠住3压扁,压碎4累的筋疲力尽坐下的样子。

项目八模具刮削研磨和抛光-PPT课件

8. 2 刮削技能实训

(2)细刮 粗刮后的工件表面高低相差很大,显示后接 触的点子很少。细刮是刮去粗刮后高的接触点, 以得到更多的接触点。 细刮时刀痕的宽度在6mm左右,刮刀行程 5mm~10mm。在刮削过程中,要按一定方向刮, 每刮完一遍,要变换一下方向,以形成45°~ 60°的网纹。当刮到每25mm×25mm面积内有12 个~15个点,就可以精刮了。刮削时,高的接触 点子周围也应刮去,点子越疏,刮削面应越大。

平面种类

各种平面接触精度研点数

应 用

每25mm×25mm内的研点数

2~5

一般平面 >5~8 >8~12 >12~16 精密平面 超精密平面 >16~20 >20~25 >25

较粗糙机件的固定结合面

一般结合面 机器台面、一般基准面、机床导向面、密封结合面 机床导轨及导向面、工具基准面、量具接触面 精密机床导轨、直尺 1级平板、精密量具 0级平板、高精度机床导轨、精密量具

8.1 刮 削

3.刮削余量 刮削是一项繁重的手工操作,每刀刮削的量又 很少,因此刮削余量不能太大,应以能消除上道工 序所残留的几何形状误差和切削痕迹为准,过多或 过少都会造成浪费工时、增加劳动强度或达不到加 工质量的要求。刮削余量一般为0.05mm~ 0.40mm,具体数值见表8.1或依据经验来确定。在 确定刮削余量时,应考虑以下因素: ① 工件面积大时; ② 刮削前加工误差大时余量大; ③ 工件刚性差易变形时余量取大些。

8.1 刮 削

① 在刮削过程中,工件表面多次受到具有负前角的刮刀的 推挤和压光作用,使工件表面的组织变得紧密,并在表面产生加 工硬化,从而提高了工件表面的硬度和耐磨性。 ② 刮削是间断的切削加工,具有切削量小、切削力小的特 点,这样就可避免工件在机械加工中的振动和受热、受力变形, 提高了加工质量。 ③ 刮削能消除高低不平的表面,减小表面粗糙度,提高表 面接触精度,保证工件达到各种配合的要求。因此,它广泛应用 于机床导轨等滑行面、滑动轴承的接触面、工具的工作表面及密 封用配合表面等的加工和修理工作中。 ④ 刮削后的工件表面,形成了比较均匀的微浅凹坑,具有 良好的存油条件,从而可改善相对运动件之间的润滑状况。

聚氨酯刮刀的优点如何

聚氨酯刮刀的优点如何

聚氨酯刮刀是一种高耐热、高耐磨、高韧性的塑料刮板,常用于印刷、混合、涂敷和涂覆等工艺中。

与传统的金属、橡胶材质刮板相比,聚氨酯刮刀具有以下优点:

耐磨性

聚氨酯刮刀具有极高的耐磨性,可以在重复使用期间减少由于磨损而导致的成本及工艺失误。

而且,与金属刮板相比,聚氨酯刮刀的表面硬度较低,可以降低刮刀和基材表面的损伤。

耐化学性

在化学作用下,聚氨酯刮刀能够保持不变的外观和性能。

无论是酸、碱还是有机溶剂等化学物质,都难以破坏聚氨酯刮刀的表面和性质。

这种耐化学性使得聚氨酯刮刀成为一种很好的选择,适用于各种化学环境和应用场合。

弹性好

聚氨酯刮刀的高分子材料具有很好的自恢复能力,因此即便在较大的压力下使用一段时间后,也能保持弹性,保证良好的刮墨效果,并可以在各种形状的基材上进行灵活的涂覆和印刷。

清洗方便

与金属刮板相比,聚氨酯刮刀更容易清洗和维护。

它可以通过使用一般清洁剂或水和肥皂水来清洗,或是用干布轻松擦拭表面污渍,保持其表面清洁和卫生。

可定制性高

聚氨酯可塑性强,可以通过分子量、分子量分布、交联度等参数的控制来精确地调节聚氨酯刮刀的硬度、弹性和耐磨性等物理性能。

因此,定制化聚氨酯刮刀,能够满足不同用户及不同工艺的需求,在多样化的工业和生产环境中具有良好的应用前景。

总结

聚氨酯刮刀的出现,使得许多行业的生产效率得到大大的提高。

其不仅具有极高的耐磨性、耐化学性和弹性,而且清洗方便,可定制性高,具有很强的适应性和优势。

可以预见,随着科技的不断进步,聚氨酯刮刀在印刷、涂敷、混合等行业中的应用将愈加广泛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺纹刮棒(OSP刮棒)与传统刮棒的区别

螺纹刮棒技术参数

型号:OSP-2号长涂布棍

湿膜厚度:2µm

总长度:400mm

涂布宽度:30cm

直径:10mm

抓握部分:两端各5CM

OSP螺纹刮棒与传统刮棒对比

传统的线棒涂膜器都是在钢棒表面缠绕细钢丝来进行涂布的,其表面的细钢丝容易松脱破断,而且不易清洗,也不能进行超薄膜的涂布。

传统刮棒不足:

★钢丝容易松脱破断

★不易清洗

★无法进行超薄膜涂布

有没有可以代替钢丝刮棒的产品呢?

几经改良,OSP终于成功开发出D-BAR。

2001年正式推入市场。

OSP螺纹刮棒优点:

为了解决以上问题,OSP公司开发研制了一种全新的挤压式线棒涂布器。

OSP线棒涂布器是使用精密模具,利用冷挤压加工技术在钢棒表面加工出凹凸的波状曲线,起到了和传统线棒涂布器相同的涂布效果。

但是,由于其表面没有缠绕细钢丝,因此决无钢丝松脱破断之忧。

而且,其表面的曲线润滑流畅,非常便于清洗。

最为难能可贵的是,OSP线棒涂布器突破了传统

线棒涂布器的极限,可以涂布厚度仅为2um的湿膜,一举解决了超薄膜涂布的难题。

★没有钢丝松脱破断之忧

★十分便于清洗

★可以进行超薄膜涂布

不会松脱,不会断线

利用金属的塑性变形原理在钢棒表面滚压出各种山型。

清洗效果的比较:

OSP挤压式线棒涂膜器传统的缠丝式线棒涂膜器◎涂布液:水性合成树脂涂料

◎清洗方法:在酒精中浸泡24小时,然后又布拂拭。

容易清洗、不易堵塞的表面形状

OSP线棒钢丝刮刀

可以根据基材,涂液选择最佳山型

标准山型(S型)

具有钢丝刮棒不敢想象的性能

可以解决涂布加工中的各种问题

左右螺旋方向的组合

防止气泡的混入,减少气泡混入造成的基材损耗。

方眼纹

主要使用在压光辊

可以解决涂布加工中的各种问题

涂布量比较:

涂布量的差异:D-Bar的山型的底部比传统的钢丝刮棒的要宽,因此一般来讲,D-Bar的涂布量要大。

OSP线棒型号:

产品编号最大湿膜厚度

OSP-22um

OSP-44um

OSP-66um

OSP-88um

OSP-1010um

OSP-1212um

OSP-1515um

OSP-3030um

OSP-4040um

OSP-5050um

OSP-8080um

OSP-100100um

OSP-120120um

OSP-150150um OSP螺纹刮棒展示:。