加热炉的加热计算

加热炉的加热计算

加热炉的加热计算加热炉是指用来加热材料或物体的设备,广泛应用于工业生产中。

加热炉的加热计算是指对加热炉进行技术设计和计算,确定合适的加热能量和加热时间,以确保材料或物体能够达到所需的加热温度或加热效果。

首先,需要确定被加热材料的性质,包括材料的热导率、比热容、密度等。

这些参数是计算加热能量和加热时间的基础。

其次,需要确定加热炉的设计参数,包括加热炉的尺寸、加热器件的数量和布置方式等。

这些参数决定了加热炉的加热效果和加热均匀性。

然后,需要选择合适的加热能源,常用的加热能源包括电能、燃气和燃油等。

选择合适的加热能源需要考虑到能源成本、加热效率和环境影响等因素。

确定了被加热材料的性质、加热炉的设计参数和加热能源,接下来就可以进行加热计算了。

首先计算加热能量。

加热能量的计算公式为:Q=m×c×ΔT,其中Q 表示加热能量,m表示被加热物质的质量,c表示被加热物质的比热容,ΔT表示被加热物质的温度变化。

然后计算加热时间。

加热时间的计算公式为:t=Q/P,其中t表示加热时间,Q表示加热能量,P表示加热功率。

在进行计算时,需要注意单位的一致性。

通常情况下,质量的单位为千克(kg),比热容的单位为焦耳/千克·摄氏度(J/kg·°C),温度的单位为摄氏度(°C),能量的单位为焦耳(J),功率的单位为瓦特(W)。

此外,还需要考虑到加热炉的热损失。

加热炉在加热过程中会有一定的热损失,需要通过绝热层和保温材料来减少热能的损失,以提高加热效率。

加热计算的结果将用于加热炉的技术设计和加热参数的确定。

通过合理的加热计算,可以确保被加热物质能够达到所需的加热温度或加热效果,提高生产效率和产品质量。

总结起来,加热炉的加热计算是一个复杂的过程,需要确定被加热材料的性质、加热炉的设计参数和加热能源,然后进行加热能量和加热时间的计算。

加热计算的结果将用于加热炉的技术设计和加热参数的确定,以确保材料或物体能够达到所需的加热温度或加热效果。

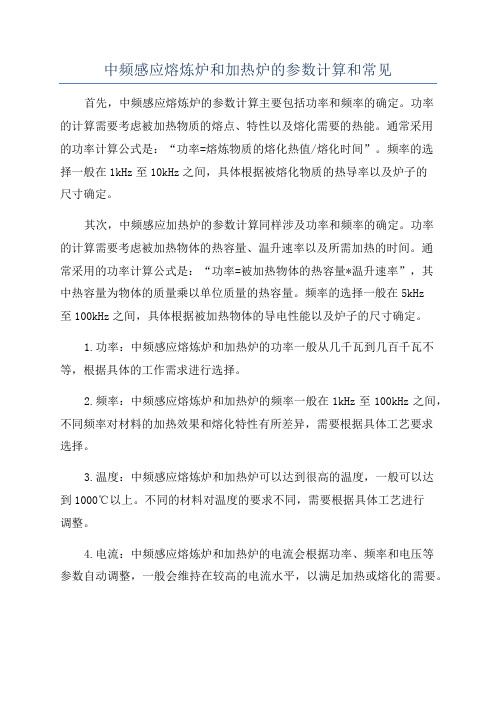

中频感应熔炼炉和加热炉的参数计算和常见

中频感应熔炼炉和加热炉的参数计算和常见首先,中频感应熔炼炉的参数计算主要包括功率和频率的确定。

功率的计算需要考虑被加热物质的熔点、特性以及熔化需要的热能。

通常采用的功率计算公式是:“功率=熔炼物质的熔化热值/熔化时间”。

频率的选择一般在1kHz至10kHz之间,具体根据被熔化物质的热导率以及炉子的尺寸确定。

其次,中频感应加热炉的参数计算同样涉及功率和频率的确定。

功率的计算需要考虑被加热物体的热容量、温升速率以及所需加热的时间。

通常采用的功率计算公式是:“功率=被加热物体的热容量*温升速率”,其中热容量为物体的质量乘以单位质量的热容量。

频率的选择一般在5kHz至100kHz之间,具体根据被加热物体的导电性能以及炉子的尺寸确定。

1.功率:中频感应熔炼炉和加热炉的功率一般从几千瓦到几百千瓦不等,根据具体的工作需求进行选择。

2.频率:中频感应熔炼炉和加热炉的频率一般在1kHz至100kHz之间,不同频率对材料的加热效果和熔化特性有所差异,需要根据具体工艺要求选择。

3.温度:中频感应熔炼炉和加热炉可以达到很高的温度,一般可以达到1000℃以上。

不同的材料对温度的要求不同,需要根据具体工艺进行调整。

4.电流:中频感应熔炼炉和加热炉的电流会根据功率、频率和电压等参数自动调整,一般会维持在较高的电流水平,以满足加热或熔化的需要。

5.应用领域:中频感应熔炼炉主要应用于金属材料的熔炼和铸造领域,例如钢铁、铜、铝等;中频感应加热炉主要应用于金属材料的预热、热处理、锻造等领域,例如淬火、调质等。

总之,中频感应熔炼炉和加热炉在现代工业生产中具有广泛的应用。

其参数计算涉及功率、频率、温度、电流等方面,根据具体的工艺需求进行选择和调整。

中频感应熔炼炉主要应用于金属材料的熔炼和铸造,而中频感应加热炉主要应用于金属材料的预热、热处理、锻造等领域。

通过合理的参数计算和选择,可以实现高效、快速和节能的加热和熔炼过程。

加热炉计算

(8.6)

Ql=81C十246H十26(S—O)—6W

(8.7)

式中Qh、Ql------液体燃料的高、低热值,千卡/公斤(燃料);

C、H、O、S、W——在燃料中的碳、氢、氧、硫和水分重量百分率,常用1

号原油燃料油中含C 88 %,H 12 %, S、O、W微量。 9号原油燃料油中含C 88.3

%,H10.5 %,S1.2 %,O、W微量。

烟气温度 ts, °C 图8.7烟气带走热量百分率图

图8.7烟气带走热量百分率图

q1/Qm%, 千卡/公斤

过剩空气系数 1.01.11.21.31.4 1.5 1.6

B Q Q1

(五)燃料用量

B

Q

Q1

(8.15)

式中 B——燃料用量,公斤/时;Q——加热炉总热负荷; Q1——燃料低热值。

(四)炉效率

加热炉的热效率取决于加热炉的排气温度,合理的控制排气温度可以得到理想的热效率。在计

算时,当对流段采用光管时,离开对流段的烟气温度ts可假定较对流段油料入口温度 1高80-120℃;

对流段采用翼片管或钉头管时,可假定ts= τ1 十(45-80℃);采用废热回收并使用翼片管时,可假 定ts=饱和蒸汽温度十(25-45℃)。对于某些大负荷的加热炉或进料温度较高的加热炉,对流段排 出热量较大时应考虑废热回收以提高炉子的热效率。目前带有预热或余热回收系统的加热炉,热效

表8—1 某些管式炉热负荷示例

装置

延迟 焦化 蒸馏 催化 裂化 铂重整

炉型

方箱炉 双斜 顶炉 立式炉

立式炉

流量 吨/时

24 225 77.6 119.51

热负荷 万千卡/时

总计

辐射室 对流室

炉子热效率计算说明

公司加热炉热效率组态说明

热效率=(1-q 烟-q 散)×100%

其中:

q 散—散热损失百分比,在本式中取3%;

q 烟—排烟热损失百分比,通过计算求得,计算公式如下

q 烟=———————————————————————————

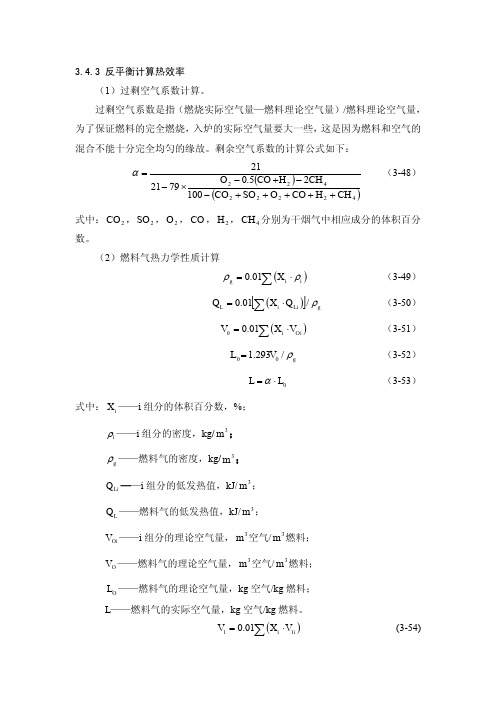

其中: a —过剩空气系数,通过计算求得,计算公式如下

a =———— 其中:O 2—烟气中氧含量百分数,本数值从氧化锆仪表中读取,

如为5%,则式中代入5。

标准规定烟气氧含量测量位置应该为空预器出口,但公司生产实际中氧化锆全部装在辐射段出口,因此本测试以辐射段出口近似代替。

t g —排烟温度,本数值从温度仪表中读取,单位℃。

CO —烟气中CO 含量,单位ppm ,本数值无现场测量仪表,请仪表组态设置人工输入,由装置工程师输入初值,可参照上月公司热效率监测数据中的CO 含量,每月输入一次。

(0.006549+0.032685a )(t g +1.3475×10-4 t g 2)-1.10+(4.043a-0.252)×10-4

CO 100 21+0.116O 2 21—O 2。

加热炉热效率计算

1 q1 q 2 q3 q 4

3.4.4 正平衡计算热效率

(3-75)

正平衡计算就是由加热炉的有效热量来计算热效率,用公式表示为:

Q8 Q7 Q6 Q5

Q0

(3-76)

管式加热炉的有效热量又叫热负荷,如图 3-2 所示的连续重整加热炉,它的 热负荷由两部分组成,辐射段热负荷和对流段热负荷,分别对原料油和省煤器中 的水进行加热的。 同时值得注意的是烟气预热预热空气的热量不应该计算在词加 热炉的热负荷中,因为这部分热量又会随着热空气进入加热炉中,只属于热量在 整个体系中的转移。 (1)辐射段的热负荷

(3-69)

(3-70)

A A1 t t a

14

T 4 Ta 4 A2 100 100 t ta

(3-71) (3-72) (3-73) (3-74)

T t 273.15

Ta t a 273.15

LO ——燃料气的理论空气量,kg 空气/kg 燃料;

L——燃料气的实际空气量,kg 空气/kg 燃料。

V1 0.01 X i V1i

(3-54)

V2 0.01H 2 S

29 V3 0.01 X i V3i V0 GH 18 10

I lk V0 C空气 T

Q1 I py I lk

q1 Q1 / Q0

式中: Q0 ——入炉的总能量,kJ/Nm³ ;

; QF ——燃料入炉时带进炉的热量,kJ/Nm³ ; QK ——空气带来的热量,kJ/Nm³ N——鼓风机或是压缩的功,kJ/Nm³ ;

I rt , I rb ——燃料在体系入口温度和基准温度(环境温度)下的热焓,

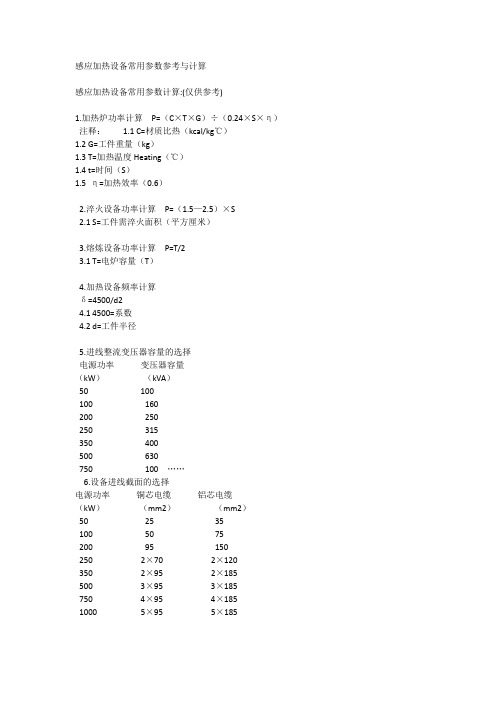

感应加热经验公式

感应加热设备常用参数参考与计算感应加热设备常用参数计算:(仅供参考)1.加热炉功率计算P=(C×T×G)÷(0.24×S×η)注释: 1.1 C=材质比热(kcal/kg℃)1.2 G=工件重量(kg)1.3 T=加热温度Heating(℃)1.4 t=时间(S)1.5 η=加热效率(0.6)2.淬火设备功率计算P=(1.5—2.5)×S2.1 S=工件需淬火面积(平方厘米)3.熔炼设备功率计算P=T/23.1 T=电炉容量(T)4.加热设备频率计算δ=4500/d24.1 4500=系数4.2 d=工件半径5.进线整流变压器容量的选择电源功率变压器容量(kW)(kVA)50 100100 160200 250250 315350 400500 630750 100 ……6.设备进线截面的选择电源功率铜芯电缆铝芯电缆(kW)(mm2)(mm2)50 25 35100 50 75200 95 150250 2×70 2×120350 2×95 2×185500 3×95 3×185750 4×95 4×1851000 5×95 5×1857.中频输出电缆截面的选择中频功率电源的输出频率KW kHz0.5 1.0 2.5 4.0 8.0以下电缆截面积单位为:mm250 35 50/90 70 95 120100 50 70 95 2×70 2×95200 95 2×70 2×95 4×70 4×95250 2×70 2×95 3×70 5×90 5×95350 2×95 3×95 4×95 5×100 5×100500 3×95 4×95 5×100 5×150 5×200750 4×95 5×100 5×150 5×200 (5×150)×31000 5×100 5×150 5×200 (5×150)×2 (5×150)×48.冷却水流量的选择8.1 进水压力:0.15—0.3Mpa8.2 冷却水温度在5—30°范围内,水质硬度不超过8度,浑浊度不大于5,PH值在6.5—8的范围内。

步进式加热炉设计计算

二 步进式加热炉设计计算2.1 热工计算原始数据(1)炉子生产率:p=245t/h (2)被加热金属:1)种类:优质碳素结构钢(20#钢) 2)尺寸:250×2200×3600 (mm)(板坯) 3)金属开始加热(入炉)温度:t 始=20℃4)金属加热终了(出炉)表面温度:t 终=1200℃ 5)金属加热终了(出炉)断面温差:t ≤15℃ (3)燃料1)种类:焦炉煤气2)焦炉煤气低发热值:Q 低温=17000kJ/标m 33)煤气不预热:t 煤气=20℃表1-1 焦炉煤气干成分(%)废膛(5)空气预热温度(烧嘴前):t 空=350℃2.2 热工计算2.2.1 焦炉煤气干湿成分换算查燃料燃烧附表5,3/9.18m g g =10000124.0100124.0222⨯+=干干湿OHOHg g O H100100%%2湿干湿O H X X -⨯=由上式得 %2899.22=湿O H000025741.561002899.21009.57%H =-⨯=湿000048184.241002899.21004.25%CH =-⨯=湿00007939.81002899.21009%CO =-=湿0000428336.21002899.21009.2%H C =-⨯=湿000022702.11002899.21003.1%N =-⨯=湿000023909.01002899.21004.0%O =-⨯=湿000020290.31002899.21001.3%CO =-⨯=湿代入表2—1中,得表2-1 焦炉煤气湿成分(%)2.2.2 计算焦炉煤气低发热值)(低 +⨯+⨯+⨯+⨯⨯=424214100%8550%2580%3046187.4H C CH H CO Q=()0000008336.2141008184.2485505741.5625807939.83046187.4⨯+⨯+⨯+⨯⨯=17094.6830 KJ/m ³误差%557.0%10017000170006830.17094%=⨯-=计算值与设计值相差很小,可忽略不计。

浅谈真空电阻加热炉

浅谈真空电阻加热炉

方案

①炉型设计,内热或外热、立式或卧式、周期式或连续式。

②加热体、保温炉衬的材料以及结构形式。

③均温区尺寸,保温炉衬、加热体的外形尺寸,炉壳的整体尺寸。

④真空系统主泵,前级泵,冷阱,阀,管道设计。

⑤传动系统:电机,减速器等。

⑥冷却系统:水箱,管路,水量、水压测量仪表等。

⑦电气系统:原理图,接线图,控制柜,操作台。

⑧测温、测压系统:测量位置和元件。

4.3加热功率计算方法

①加热功率的热平衡计算方法:Φ=Φ1+Φ2+Φ3 (式中:Φ-加热器所发出的总热量;Φ1-加热时的有用热流量;Φ2-损失热流量;Φ3-炉内材料蓄热所消耗的热能量)。

②加热功率的表面积估算法。

③加热功率的容积估算法。

④加热体的计算方法。

⑤加热体几何尺寸计算方法。

4.4.2加热体寿命计算方法

①加热体电阻增加(15-20)%时,为使用寿命。

②允许蒸发量的计算、材料蒸发速率的计算。

③加热体使用寿命。

5 结束语

真空烧结炉现广泛应用钕铁硼等磁性材料行业,面对市场竞争日益严重,凸显真空烧结炉的设计特点,降低烧结炉成本是十分必要的。

参考文献

[1]《真空设计手册》北京:国防工业出版社,1987

[2]《真空技术》四川人民出版社,1981

[3]《真空电阻炉设计》冶金工业出版社,1986

[4]《真空设计》冶金工业出版社,2014

感谢您的阅读!。