哈工大-供热工程-第十四章供热管道的应力计算

(热能工程专业论文)直埋敷设供热管道应力分析与受力计算

哈尔滨J下程大学硕士学位论文

口=1.2x10~m/m-℃,供水温度疋=130℃,回水温度瓦=80℃,管道安装温度瓦=5℃,管内介质工作压力P=1.6MPa.外径见=720mm,内径见=700mm。

1.管道内压应力

分析管道内压力产生的应力时,假设管道的内压作用在管道内没有压力损失,即管道内的内压力作用是定值。

数值分析时的模型可以简化为平面圆环的应力分析问题。

又因为管道是轴对称的,为了方便分析不同管径的内压应力可以取管道的1/4作为几何模型(见图2.6),单元模型采用结构实体单元plane42,网格为Quad4node。

图2-6管道的几何模型图

ANSYS分析命令流如下:

,PREP7

ET,l,PI,ANE42

hdmMP,1.0

MPDATA,EX,l,,2e11

MPDATA,PRXY,l一03

CYL4,0,0,0.35,0,0.36,90

图2-7内压应力等效变形图

图2-8内压应力等效应力图

应力分析结果:见图2.7内压应力等效变形图,图2.8内压应力等效应

图2-9径向应力分布图

图2-11周向应力分布图。

供热管道应力验算

供热管道应力验算1 一般规定1.1 管道的应力验算应采用应力分类法,并应符合下列规定:1 一次应力的当量应力不应大于钢材的许用应力;2 一次应力和二次应力的当量应力变化范围不应大于3倍钢材的许用应力;3 局部应力集中部位的一次应力、二次应力和峰值应力的当量应力变化幅度不应大于3倍钢材的许用应力。

1.2 进行管道应力计算时,计算参数应按下列规定取值:1 计算压力应取管道设计压力;2 工作循环最高温度应取供热管网设计供水温度;3 工作循环最低温度,对于全年运行的管道应取30℃,对于只在采暖期运行的管道应取10℃;4 计算安装温度应取安装时的最低温度;5 计算应力变化范围范围时,计算温差应采用工作循环最高温度与工作循环最低温度之差;6 计算轴向力时,计算温差应采用工作循环最高温度与计算安装温度之差。

1.3 保温管与土壤之间的单位长度摩擦力应按下式计算:⎪⎭⎫⎝⎛⨯⨯-+⨯⨯+=g D G D K F ρπσπμ2c v c 0421 (5.1.3-1)ϕsin 10-=K (5.1.3-2)式中:F ——单位长度摩擦力(N/m );μ——摩擦系数;c D ——外护管外径(m );v σ——管道中心线处土壤应力(Pa );G ——包括介质在内的保温管单位长度自重(N/m ); ρ——土壤密度(kg/m 3),可取1800 kg/m 3; g ——重力加速度(m/s 2); 0K ——土壤静压力系数;ϕ——回填土内摩擦角(°),砂土可取30°。

1.4 土壤应力应按下列公式计算:1 当管道中心线位于地下水位以上时的土壤应力:H g ⨯⨯=ρσv (5.1.4-1)式中:v σ——管道中心线处土壤应力(Pa )ρ——土壤密度(kg/m 3),可取1800 kg/m 3; g ——重力加速度(m/s 2);H ——管道中心线覆土深度(m ); 2 当管道中心线位于地下水位以下时的土壤应力:()w sw w v H H g H g -⨯+⨯⨯=ρρσ (5.1.4-2)式中:sw ρ——地下水位线以下的土壤有效密度(kg/m 3),可取1000 kg/m 3;w H ——地下水位线深度(m )。

管道的热应力计算

6、4、4波纹补偿器

横向型补偿器可吸收横向(径向)位移,主要有大 拉杆横向型、铰链横向型与万向铰链型

角向型可吸收角向位移,主要有单向角向型与 万向角向型

另外:单侧与双侧补偿;压力平衡型与压力不平 衡型;矩形与圆形

图6-7 轴向波纹补偿器使用情况 1-固定支架;2-波纹补偿器

轴向

6、4、4波纹补偿器

算方型补偿器得弹性力,确定对固定支架产生 得水平推力得大小; ⑷对方型补偿器进行应力验算。

6、4、1方型补偿器

6、4、1、1减刚系数:弯管刚度降低得系数

K h 1.65

弯管尺 寸系数

(当h≤1)

h

R

rp2

K 1 12h2 (当h> 1) 10 12h2

rp

Dw

2

6、4、1、2方型补偿器值得确定方法

⑴额定许用应力 。它取决于管材得强度特性,它 就是应力验算中最基本得一个许用应力值。常用钢 管额定许用应力见表6-2

⑵许用外载综合应力 w 。在热力管道强度计算中, 如只考虑外部荷载引起得综合应力,则不应大于规 定得许用外载综合应力值 。w

w 0.87

1.2

zs

2

zs

PDw s C 2s C

主要包括得应力有:

– ⑴由于管道内得流体压力(简称内压力)作用所产生 得应力;

– ⑵管道在外部荷载作用下所产生得应力。 – ⑶供热管道由于热胀与冷缩所产生得应力。

应力验算:计算供热管道在各种负荷得作用下所产生

得应力,校核其就是否超过管材得许用应力

许用应力分类:

许用应力分为:额定许用应力 [;外] 载许用综合应 力 ;许w 用合成应力 与许h 用补偿弯曲应力 等。 bw

管道的热应力计算

关于热力管道布置与应力计算思考分析

根据弯头的扭曲半径和材料扭曲模量,考虑管道 承受的压力和温度,计算径和材料剪切模量,考虑管道 承受的压力和温度,计算出弯头的剪切应力。

管道三通应力计算

主管与支管应力传递分析

01

根据三通的结构特点和应力传递原理,分析主管和支管之间的

应力传递关系。

• 管道布置:考虑到城市中心区域的实际情况,采用地下敷设的方式进行热力管 道的布置。同时,为减少对城市交通的影响,选择在道路两侧的人行道下方进 行布置。

• 应力计算:在管道布置过程中,需要进行严格的应力计算。考虑到管道内介质 的压力、温度以及管道的自重等因素,对管道的应力进行详细计算,并采取相 应的措施进行补偿和固定。

应力计算

在管道布置过程中,需要进行严格的应力计算。 考虑到管道内介质的压力、温度以及管道的自重 等因素,对管道的应力进行详细计算,并采取相 应的措施进行补偿和固定。

管道布置

考虑到化工厂的实际需求,采用地下敷设的方式 进行热力管道的布置。同时,为避免对周边环境 的影响,选择在人行道下方进行布置。

思考分析

应力计算

通过应力计算,可以确定管道在 不同工况下的应力分布情况,从 而进行合理的应力分配与控制。

材料选择与设计

材料的选择和设计也会影响到应 力的分配和控制。例如,选择具 有较高屈服强度的材料可以降低 管道的变形和应力。

热膨胀与应力控制

热膨胀现象

热膨胀是热力管道中普遍存在的现象。当管道温度升高时,管道 将发生膨胀,从而产生热膨胀应力。

热膨胀应力控制

为了降低热膨胀应力对管道的影响,需要合理设计管道伸缩装置 ,并考虑支撑和固定方式的选择。

热补偿措施

为了更好地控制热膨胀应力,可以采取一些热补偿措施,如利用 波形管、伸缩节等装置来吸收管道的热变形。

供热管道的应力验算

九、直埋供热管道的设计

直埋管道应力验算方法 弹性分析法:北欧采用方法 弹塑性分析法:国内采用方法

2、应力验算

已知管子壁厚,进行应力验算

zs

zs

t j

Pjs Dw S C1 2 S C1

S实际选用壁厚 C1管子壁厚附加值

六、活动支座间距确定

在确保安全的前提下,尽量增大活动支座的间距, 节省投资费用。通常按照强度和刚度条件来计算, 1、按照强度条件来确定活动支座的允许间距。

八、固定支座的跨距及其受力计算

固定支座是主要受力构件,为节约投资,应尽量 加大间距,但必须满足下列条件: (1)管段的热伸长量不得超过补偿器的允许补偿 量 (2)管段因膨胀和其他作用产生的推力不得超过 支架承受的允许推力 (3)不应使管道产生纵向弯曲

固定支座受力分析

活动支座上的摩擦力产生的水平推力 补偿器产生的弹性力(热胀应力) 不平衡内压产生的水平推力 固定支座两端管径不同产生不平衡轴向推力 Pch=P.(A1-A2) 内压产生的推力 Pch=P.A P为介质压力

(2)管道由热胀冷缩和其他位移作用产生的应力称 为二次应力。 二次应力具有自限性 (3)峰值应力 它是结构形状的局部突变而引起的局部应力集中, 它的特征是不引起任何显著变形,但它是材料疲劳 破坏的主要原因。

四、供热管道应力计算的主要目的

• • • •

选定或校核钢管壁厚 确定活动支架的最大允许间距 分析固定支座受力情况,计算受力大小 计算供热管道的热伸长量,确定补偿器的结构尺 寸及其弹性力等

2、方形补偿器的选择

计算热伸长量 选择方形补偿器的形式和尺寸 根据尺寸进行应力验算 验算内容是 (1)计算规定的许用应力; (2)计算补偿器的弹性力, (3)校核最不利断面的热胀应力,即弹性力不应 超过许用应力。

管道应力分析和计算

管道应力分析和计算

目次

1 概述

1.1 管道应力计算的主要工作

1.2 管道应力计算常用的规范、标准1.3 管道应力分析方法

1.4 管道荷载

1.5 变形与应力

1.6 强度指标与塑性指标

1.7 强度理论

1.8 蠕变与应力松弛

1.9 应力分类

1.10 应力分析

2 管道的柔性分析与计算

2.1 管道的柔性

2.2 管道的热膨胀补偿

2.3 管道柔性分析与计算的主要工作2.4 管道柔性分析与计算的基本假定2.5 补偿值的计算

2.6 冷紧

2.7 柔性系数与应力增加系数

2.8 作用力和力矩计算的基本方法

2.9 管道对设备的推力和力矩的计算

3 管道的应力验算

3.1 管道的设计参数

3.2 钢材的许用应力

3.3 管道在内压下的应力验算

3.4 管道在持续荷载下的应力验算

3.5 管道在有偶然荷载作用时的应力验算3.6 管系热胀应力范围的验算

3.7 力矩和截面抗弯矩的计算

3.8 应力增加系数

3.9 应力分析和计算软件。

管道应力分析及计算PPT课件

2)两台或三台压缩机的汇集总管截面积至少为进口管 截面积的三倍,且应使柱塞流的冲击力不增加。

3)孔板消振 — 在缓冲罐的出口加一块孔板。

孔径大小:

d D

4

U,

U

V气体流速 V介质内的声速

d 0.3 ~ 0.5 D

孔板厚度=3~5mm

孔板位置 — 在较大缓冲罐的进出口均可 18

d)减少激振力——减少弯头、三通、异径管等管件。

强度条件:连续敷设水平直管允许跨距强度条件是管

道中最大

纵向应力不得大于设计温度下的材

料的许用应力。

b)管道跨距计算

c) 不考虑内压最大允许跨距

d)考虑内压最大允许跨距

e)大直径薄壁管道

28

10.2、管道跨距及导向间距 2)导向间距:

a)水平管 b)垂直

垂直管道的最大导向支架间距大致可按不 保温管充水的水平管道支架间距进行圆整。

需提条件给土建 :沉降量的考虑;储罐抗震措施。

22

⑿设备管口荷载及预焊件条件 — 供设备专业校核 局部应力和设计用 设备管口承载能力表

插图

⒀编制弹簧架采购MR文件及弹簧架技术数据表 — 选型、荷载、位移

串联 — 按最大荷载选弹簧

位移按最大位移量分配

并联 — 选同型号弹簧、荷载平均分配

荷载变化率 — 国标≤25%(可改变)

(8)夹套管 b)端部强度计算 管端结构

c)内部导向翼板位置确定

⑼ 往复式机泵动力分析

安全阀与爆破片

⑽ 安全阀,爆破膜泄放反力计算(见标准计算程序)

ANSI/B 31.1(气体);API RP 520(气体、气混)

⑾结构,荷载条件: F≥1000Kgf,M≥750Kgf × Bf Bf — 梁翼缘宽度。

管道应力计算指导

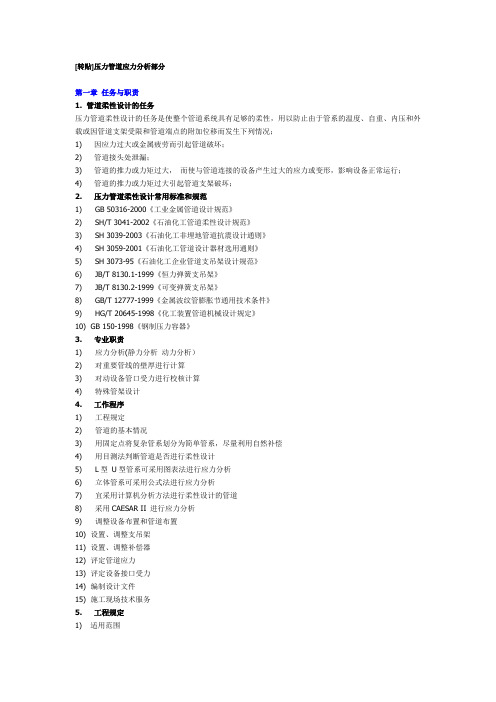

[转贴]压力管道应力分析部分第一章任务与职责1. 管道柔性设计的任务压力管道柔性设计的任务是使整个管道系统具有足够的柔性,用以防止由于管系的温度、自重、内压和外载或因管道支架受限和管道端点的附加位移而发生下列情况;1) 因应力过大或金属疲劳而引起管道破坏;2) 管道接头处泄漏;3) 管道的推力或力矩过大,而使与管道连接的设备产生过大的应力或变形,影响设备正常运行;4) 管道的推力或力矩过大引起管道支架破坏;2. 压力管道柔性设计常用标准和规范1) GB 50316-2000《工业金属管道设计规范》2) SH/T 3041-2002《石油化工管道柔性设计规范》3) SH 3039-2003《石油化工非埋地管道抗震设计通则》4) SH 3059-2001《石油化工管道设计器材选用通则》5) SH 3073-95《石油化工企业管道支吊架设计规范》6) JB/T 8130.1-1999《恒力弹簧支吊架》7) JB/T 8130.2-1999《可变弹簧支吊架》8) GB/T 12777-1999《金属波纹管膨胀节通用技术条件》9) HG/T 20645-1998《化工装置管道机械设计规定》10) GB 150-1998《钢制压力容器》3. 专业职责1) 应力分析(静力分析动力分析)2) 对重要管线的壁厚进行计算3) 对动设备管口受力进行校核计算4) 特殊管架设计4. 工作程序1) 工程规定2) 管道的基本情况3) 用固定点将复杂管系划分为简单管系,尽量利用自然补偿4) 用目测法判断管道是否进行柔性设计5) L型U型管系可采用图表法进行应力分析6) 立体管系可采用公式法进行应力分析7) 宜采用计算机分析方法进行柔性设计的管道8) 采用CAESAR II 进行应力分析9) 调整设备布置和管道布置10) 设置、调整支吊架11) 设置、调整补偿器12) 评定管道应力13) 评定设备接口受力14) 编制设计文件15) 施工现场技术服务5. 工程规定1) 适用范围2) 概述3) 设计采用的标准、规范及版本4) 温度、压力等计算条件的确定5) 分析中需要考虑的荷载及计算方法6) 应用的计算软件7) 需要进行详细应力分析的管道类别8) 管道应力的安全评定条件9) 机器设备的允许受力条件(或遵循的标准)10)防止法兰泄漏的条件11)膨胀节、弹簧等特殊元件的选用要求12)业主的特殊要求13)计算中的专门问题(如摩擦力、冷紧等的处理方法)14)不同专业间的接口关系15)环境设计荷载16)其它要求第二章压力管道柔性设计1. 管道的基础条件包括:介质温度压力管径壁厚材质荷载端点位移等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道受热的自由伸长量,可按下式计算:

∆x=α (t1-t2)L

m

式中 ∆x-管道的热伸长量,m;

α -管道的线膨胀系数(见附录14—1),

一般可取α =12×10-6m/m·℃;

t1-管壁最高温度,可取热媒的最高温度,℃;

t2-管道安装时的温度,在温度不能确定时,可取

[σ]-管材的许用外载综合应力,MPa,按附录14-3确定。

W-管子断面抗弯矩,cm3,按附录14-3确定。

-管子横向焊缝系数,见表14-2, q-外载负荷作用下的管子单位长度的计算重量, N/m。见附录14-3

管子横向焊缝系数值

表14-2

焊接方式

手工电弧焊 有垫环对焊 无垫环对焊

iEI q

m

式中 i-管道的坡度;

(14-4) 图14-1活动支座间供热管道变形示意图

1-按最大角度不大于管线坡度条件下的变形线 2-管线按允许最大挠度ymzx条件下的变形线

I-管道断面惯性矩,m 4。见附录14-3;

E-管道材料的弹性模数,N/m2。见附录14-3;

q-外载负荷作用下管子的单位长度的计算重量,N/m。

σ ZS≤[σ ] 内压力产生的折算应力由下式计算:

ZS

P[DW (S C1)]

2(S C1)

式中、Dw管子外径,mm

MPa (14-2)

C1-验算时的管子壁厚附加值,对无缝钢管和产品

技术条件提供有壁厚允许负偏差百分数的焊接钢管,按

C1=SA1/(1+A1)计算,A1值按表14-1取用。对未提供壁厚 允许负偏差值的焊接钢管,C1=C。

C-管子壁厚附加值,mm。对无缝钢管C=A1SL,其中 A1称作管子壁厚负偏差系数。根据管子产品技术条件 中规定的壁厚允许负偏差百分数值,按表14-1取用。 对焊接钢管,壁厚为5.5mm及以下时,C=0·5mm; 6-7

mm时,取C=0.6mm;8-25mm时,取C=0·8mm。

任何情况下管子壁厚附加值C不得小于O·5mm。

措施,保证设计的供热管道安全可靠并尽可能经济合理。

二、应力计算考虑的主要荷载及计算的主要项目

1.由于管道内的流体压力(简称内压力)作用所产生的应力 —计算钢管壁厚; 2.由于外载负荷(管道自重、流体和保温结构的重量、 风雪载荷)作用在管道上所产生的应力 —确定活动支座间距、固定支座受力分析; 3.由于供热管道热胀和冷缩所产生的应力 —计算管道热伸长、确定补偿器的结构尺寸和弹性力。

2-管线按允许最大挠度ymax条件下 的变形线

曲面的距离,m EI-管子的刚度,N·m2;

ymax-最大允许挠度=(O.02~O.1)DN。

根据式(14-5)和(14-6),用试算法求解,直到L1=L2为止。

附录14-4给出按不同条件计算的管道活动支座最大允许间距表。

14-3 管道的热伸长及其补偿

3.峰值应力 由结构形状的局部突变而引起的局部应力集 中。其基本特征是不引起任何显著变形,但它是材料疲劳 破坏的主要原因。

14-2 管壁厚度及活动支座间距的确定

一、管壁厚度的确定

供热管道的内压力为一次应力,理论计算璧厚与内压力有关 1.管道的理论壁厚

SL

PDW

2[ ]

P

二、活动支座间距的确定

在确保安全运行前提下,应尽可能扩大活动支座的间距,

以节约供热管线的投资费用。允许间距按强度条件和刚度

条件两中情况考虑

(一)按强度条件确定活动支座的允许间距 依据均匀荷载的多跨粱弯曲应力公式以及许用外载应力值

15[ ]W

Lmax

q

m (14-3)

Lmax-供热管道活动支座的允许间距,m,

值

0.7 0.9 0.7

焊接方式

手工双面加强焊 自动双面焊 自动单面焊

值

0.95 1.0 0.8

(二)按刚度条件确定活动支座的允许间距

根据对挠度的限制而确定活动支座的允许间距,称为按 刚度条件确定的支座允许间距。

1.不允许有反坡时

依均布荷载的连续梁的角变方程式

得出:

Lmax

53

第十四章供热管道的应力计算

14-1 概述 14-2 管壁厚度及活动支座间距的确定 14-3 管道的热伸长及其补偿 14-4 固定支座(架)的跨距及其受力分析 14-5 直埋敷设供热管道设计原理和方法简介

14-1 概 述

一、供热管道应力计算的任务

计算供热管道由内压力、外部荷载和热胀冷缩引起的力、 力矩和应力,从而确定管道的结构尺寸,采取适当的补偿

mm

式中 SL-管子理论计算壁厚,mm;

(14-1)

P-流体压力,MPa;

[σ ]-基本(额定)许用应力,MPa;(详见附录14-1)

η -纵向焊缝减弱系数,对无缝钢管η =1.0,对单面

焊接的螺旋缝焊接钢管, η =0.8,对纵缝焊接钢管,按附

录14-2选取。

2. 计算壁厚

Sj=SL+C mm

三、应力分类

1.一次应力 其特点是无自限性,始终随内压力或外载增 加而增大。当超过某一限度时,将使管道变形增加直至破 坏。内压力或外载力产生的应力属一次应力。

2.二次应力 由于变形受约束或结构各部分间变形协调而 引起的应力。主要特征是部分材料产生小变形或进入屈服 后,变形协调即得到满足,变形不再继续发展,应力不再 增加,即它具有自限性。管道由热胀、冷缩和其它位移作 用产生的应力认为属二次应力。

2.允许反坡、控制管道的最大允许挠度

L

L1

24EI qx 3

( ymax

ix ) 2

x

(14-5)

L L2 2x

x2

24EI q

y max x2

(14-6)

1-管线按最大角度不大于管线坡度 条件下的变形线;

式中 L1、L2-活动支座的允许间距, x-管道活动支座到管子最大挠

表14-1

管子壁厚允许偏差 0

-5

-8

-9 -10 -11 -12.5 -15

A1

0.05 0.105 0.141 0.154 0.167 0.18 0.20 0.235

3.选用壁厚

S≥SJ

4.应力验算

如已知管壁厚度,进行应力验算时,由内压力产生的折算 应力σ ZS不得大于钢材在计算温度下的基本许用应力。