蚀刻技术基础知识

蚀刻培训讲义

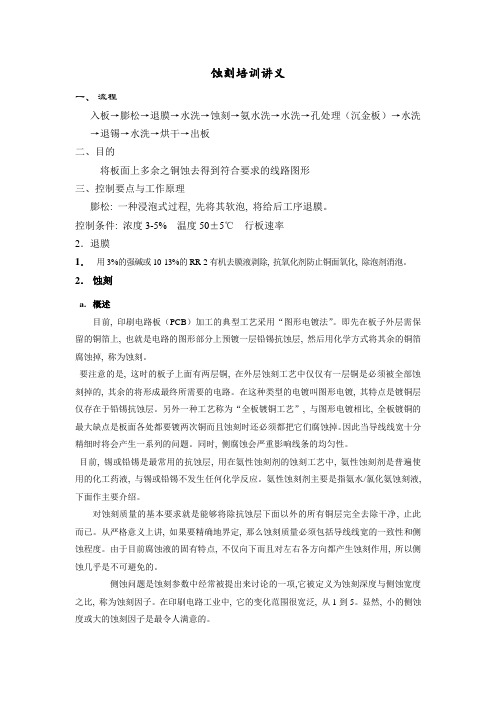

蚀刻培训讲义一、流程入板→膨松→退膜→水洗→蚀刻→氨水洗→水洗→孔处理(沉金板)→水洗→退锡→水洗→烘干→出板二、目的将板面上多余之铜蚀去得到符合要求的线路图形三、控制要点与工作原理膨松: 一种浸泡式过程, 先将其软泡, 将给后工序退膜。

控制条件: 浓度3-5% 温度50±5℃行板速率2.退膜1.用3%的强碱或10-13%的RR-2有机去膜液剥除, 抗氧化剂防止铜面氧化, 除泡剂消泡。

2.蚀刻a.概述目前, 印刷电路板(PCB)加工的典型工艺采用“图形电镀法”。

即先在板子外层需保留的铜箔上, 也就是电路的图形部分上预镀一层铅锡抗蚀层, 然后用化学方式将其余的铜箔腐蚀掉, 称为蚀刻。

要注意的是, 这时的板子上面有两层铜, 在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的, 其余的将形成最终所需要的电路。

在这种类型的电镀叫图形电镀, 其特点是镀铜层仅存在于铅锡抗蚀层。

另外一种工艺称为“全板镀铜工艺”, 与图形电镀相比, 全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时, 侧腐蚀会严重影响线条的均匀性。

目前, 锡或铅锡是最常用的抗蚀层, 用在氨性蚀刻剂的蚀刻工艺中, 氨性蚀刻剂是普遍使用的化工药液, 与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液, 下面作主要介绍。

对蚀刻质量的基本要求就是能够将除抗蚀层下面以外的所有铜层完全去除干净, 止此而已。

从严格意义上讲, 如果要精确地界定, 那么蚀刻质量必须包括导线线宽的一致性和侧蚀程度。

由于目前腐蚀液的固有特点, 不仅向下而且对左右各方向都产生蚀刻作用, 所以侧蚀几乎是不可避免的。

侧蚀问题是蚀刻参数中经常被提出来讨论的一项,它被定义为蚀刻深度与侧蚀宽度之比, 称为蚀刻因子。

在印刷电路工业中, 它的变化范围很宽泛, 从1到5。

显然, 小的侧蚀度或大的蚀刻因子是最令人满意的。

pcb蚀刻基础知识

pcb蚀刻基础知识PCB蚀刻基础知识PCB(Printed Circuit Board,印刷电路板)是电子产品中不可或缺的一部分,它承载了电子元器件,起到连接和支持的作用。

而PCB蚀刻则是制造PCB的重要工艺之一。

本文将介绍PCB蚀刻的基础知识,包括工艺流程、蚀刻液、设备和注意事项等。

一、工艺流程PCB蚀刻的工艺流程通常包括以下几个步骤:制作光阻膜、显影、蚀刻、去光阻和清洗。

1. 制作光阻膜:首先,在铜层上涂覆一层光阻膜,光阻膜可以保护不需要蚀刻的区域。

光阻膜可以通过光刻技术或者丝网印刷技术来制作。

2. 显影:将覆盖在铜层上的光阻膜进行显影处理,即将光阻膜上不需要的部分去除,只留下需要蚀刻的区域。

3. 蚀刻:将经过显影处理后的PCB放入蚀刻槽中,蚀刻槽中的蚀刻液可以将不需要的铜层腐蚀掉,从而形成所需的电路图案。

4. 去光阻:蚀刻完成后,需要将残留在PCB表面的光阻膜去除,通常采用化学溶剂或者热脱附的方法。

5. 清洗:最后,将PCB进行清洗,去除蚀刻液和其他污染物,确保PCB表面的干净。

二、蚀刻液蚀刻液是进行PCB蚀刻的重要材料,常用的蚀刻液有铁氯化物、硫酸、硝酸等。

不同的蚀刻液适用于不同的材料,比如铁氯化物适用于铜,硫酸适用于锌等。

在选择蚀刻液时,需要考虑蚀刻速度、蚀刻均匀性、对废液的处理以及安全性等因素。

同时,在使用蚀刻液时需要注意防护措施,避免对人体和环境造成伤害。

三、设备PCB蚀刻通常需要一些专用的设备,如蚀刻槽、加热器、搅拌器等。

蚀刻槽是用来盛放蚀刻液的容器,通常由耐腐蚀材料制成。

加热器可以控制蚀刻液的温度,高温可以提高蚀刻速度。

搅拌器则可以保证蚀刻液均匀地接触到PCB表面,提高蚀刻的均匀性。

四、注意事项在进行PCB蚀刻时,需要注意以下几点:1. 安全防护:蚀刻液通常具有一定的腐蚀性,使用时要佩戴防护手套、护目镜等防护用品,避免直接接触皮肤和眼睛。

2. 通风换气:蚀刻液挥发时会释放有害气体,应确保工作环境有良好的通风换气设备,减少对人体的危害。

化学蚀刻技术课件

无误。

穿戴防护用品

02

操作人员必须穿戴防护眼镜、实验服、化学防护手套等防护用

品,防止化学试剂溅到身上。

保持通风

03

在操作过程中,要保持实验室通风良好,避免有害气体在室内

积聚。

废液处理与环保要求

废液分类处理

根据废液的性质和成分,将其进行分类存放和处理,避免混合后 产生有毒有害气体或发生危险。

废液回收利用

蚀刻处理

选择合适的蚀刻液

根据基材的特性和工艺要 求选择合适的蚀刻液,确 保其具有较高的蚀刻速率 和选择性。

控制蚀刻条件

控制蚀刻液的浓度、温度、 PH值等条件,以确保蚀刻 过程的稳定性和精度。

蚀刻方式

采用浸泡、喷淋、刷涂等 方式进行蚀刻处理,确保 基材表面被均匀蚀刻。

去胶与清洗

去胶

去除抗蚀剂掩膜,将其彻底清洗干净,以便后续处理。

化学蚀刻技术课件

• 化学蚀刻技术概述 • 化学蚀刻技术的基本原理 • 化学蚀刻技术的工艺流程 • 化学蚀刻技术的材料选择 • 化学蚀刻技术的质量控制 • 化学蚀刻技术的安全与环保

01

化学蚀刻技术概述

定义与特点

定义

化学蚀刻技术是一种利 用化学反应将材料进行 选择性溶解或去除的工

艺过程。

高精度

能够实现高精度的图形 转移,满足微细加工的

总结词:性能测试

详细描述:在化学蚀刻过程中,抗蚀 剂的性能至关重要。通过性能测试, 如耐酸性、耐碱性、耐温度性等,可 以评估抗蚀剂的适用性和稳定性。

抗蚀剂的性能检测与控制

总结词:成分分析

VS

详细描述:对抗蚀剂进行成分分析, 了解其化学成分和浓度,有助于优化 配方和工艺参数。同时,成分分析还 可以及时发现潜在的问题和失效模式。

蚀刻教材(3F)

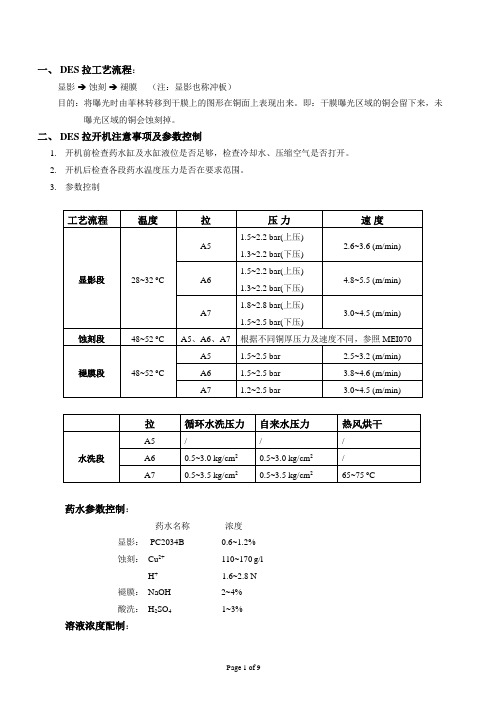

一、DES拉工艺流程:显影→蚀刻→褪膜(注:显影也称冲板)目的:将曝光时由菲林转移到干膜上的图形在铜面上表现出来。

即:干膜曝光区域的铜会留下来,未曝光区域的铜会蚀刻掉。

二、DES拉开机注意事项及参数控制1.开机前检查药水缸及水缸液位是否足够,检查冷却水、压缩空气是否打开。

2.开机后检查各段药水温度压力是否在要求范围。

3.参数控制药水参数控制:药水名称浓度显影: PC2034B 0.6~1.2%蚀刻: Cu2+ 110~170g/lH+ 1.6~2.8 N褪膜: NaOH 2~4%酸洗: H2SO4 1~3%溶液浓度配制:显影缸:A5:10LT A6:25LT A7:25LT褪膜缸:A5:27kg A6:30kg A7:30kg酸洗缸:A5:3LT A6:3LT A7:3LT配药房:显影开料缸:PC2031B 25LT褪膜开料缸:NaOH 25kg三、冲板注意事项:1.在批量冲板前,首先必须做首板,待拉长恢复,首板OK后方可生产。

2.对板面铜厚不一以及光面板/细线板,一定要按照拉长所要求的方式去放板,同时注意板的型号、层次,必须保证不放错板。

3.对于冲大背板,必须站起来冲板;对于板厚小于5mil、H/H以下的板(根据拉长要求)必须带板条冲板。

4.冲板时,板与板之间的距离保持大于2inch(即5.08cm)5.在撕膜时,板两面保护膜要同时撕下。

不允许撕了一面然后再撕另一面,避免菲林碎粘到板面,导致蚀板不净现象。

6.在撕膜时,一定要注意严防撕膜不净的问题发生,且刀片不能划入图形,以防划伤,导致报废。

7.放板时,必须双手拿板,轻拿轻放,发现有板弯或板角翘,一定将其抚平,并放好放正以防卡板。

8.对每够一批量LOT卡时,用一胶片隔开,作为该批板已完的标识。

四、执漏注意事项:1.在检查板面时,必须戴黑色胶手套,手拿板边。

严防显影不净,显影过度,撕膜不净的板流入蚀刻。

2.在操作过程中,必须做到小心操作,不要划伤板面,发现显影不净等不良板时,即时通知冲板员工停放,然后通知拉长解决。

刻蚀(ETCH)工艺的基础知识.doc

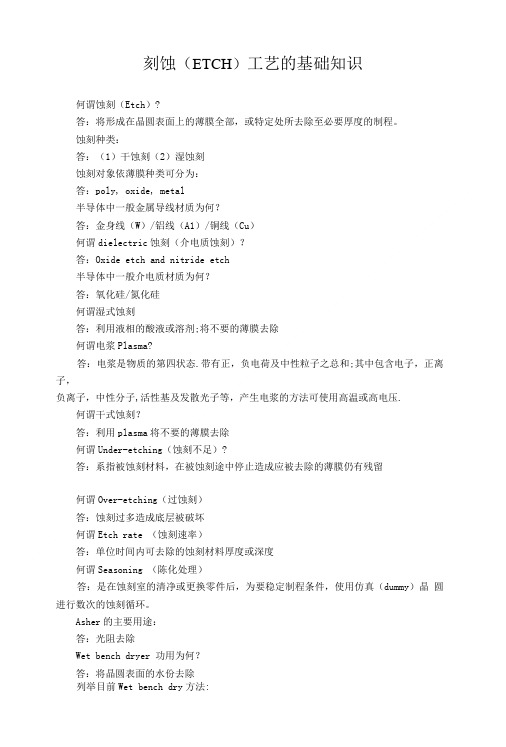

刻蚀(ETCH)工艺的基础知识何谓蚀刻(Etch)?答:将形成在晶圆表面上的薄膜全部,或特定处所去除至必要厚度的制程。

蚀刻种类:答:(1)干蚀刻(2)湿蚀刻蚀刻对象依薄膜种类可分为:答:poly, oxide, metal半导体中一般金属导线材质为何?答:金身线(W)/铝线(A1)/铜线(Cu)何谓dielectric蚀刻(介电质蚀刻)?答:Oxide etch and nitride etch半导体中一般介电质材质为何?答:氧化硅/氮化硅何谓湿式蚀刻答:利用液相的酸液或溶剂;将不要的薄膜去除何谓电浆Plasma?答:电浆是物质的第四状态.带有正,负电荷及中性粒子之总和;其中包含电子,正离子,负离子,中性分子,活性基及发散光子等,产生电浆的方法可使用高温或高电压.何谓干式蚀刻?答:利用plasma将不要的薄膜去除何谓Under-etching(蚀刻不足)?答:系指被蚀刻材料,在被蚀刻途中停止造成应被去除的薄膜仍有残留何谓Over-etching(过蚀刻)答:蚀刻过多造成底层被破坏何谓Etch rate (蚀刻速率)答:单位时间内可去除的蚀刻材料厚度或深度何谓Seasoning (陈化处理)答:是在蚀刻室的清净或更换零件后,为要稳定制程条件,使用仿真(dummy)晶圆进行数次的蚀刻循环。

Asher的主要用途:答:光阻去除Wet bench dryer 功用为何?答:将晶圆表面的水份去除列举目前Wet bench dry方法:答:(1) Spin Dryer (2) Marangoni dry (3) I PA Vapor Dry何谓 Spin Dryer答:利用离心力将晶圆表面的水份去除何谓 Mar agon i Dryer答:利用表面张力将晶圆表面的水份去除何谓 IPA Vapor Dryer答:利用IPA(异丙醇)和水共溶原理将晶圆表面的水份去除测Particle时,使用何种测量仪器?答:Tencor Surf scan测蚀刻速率时,使用何者量测仪器?答:膜厚计,测量膜厚差值何谓AEI答:After Etching Inspection 蚀刻后的检查AEI 口检Wafer须检查哪些项口:答:(1)正面颜色是否异常及刮伤(2)有无缺角及Particle (3)刻号是否正确金属蚀刻机台转非金属蚀刻机台时应如何处理?答:清机防止金属污染问题金属蚀刻机台asher的功用为何?答:去光阻及防止腐蚀金属蚀刻后为何不可使用一般硫酸槽进行清洗?答:因为金属线会溶于硫酸中"Hot Plate”机台是什幺用途?答:烘烤Hot Plate烘烤温度为何?答:90~120 度 C何种气体为Poly ETCH主要使用气体?答:C12, IIBr, IIC1用于Al金属蚀刻的主要气体为答:C12, BC13用于W金属蚀刻的主要气体为答:SF6何种气体为oxide vai/contact ETCH主要使用气体?答:C4F8, C5F8, C4F6硫酸槽的化学成份为:答:H2SO4/H2O2AMP槽的化学成份为:答:XII40II/II202/II20UV curing是什幺用途?答:利用UV光对光阻进行预处理以加强光阻的强度"UV curing”用于何种层次?答:金属层何谓EMO?答:机台紧急开关EMO作用为何?答:当机台有危险发生之顾虑或己不可控制,可紧急按下湿式蚀刻门上贴有那些警示标示?答:(1)警告.内部有严重危险.严禁打开此门(2)机械手臂危险.严禁打开此门 (3)化学药剂危险.严禁打开此门遇化学溶液泄漏时应如何处置?答:严禁以手去测试漏出之液体.应以酸碱试纸测试.并寻找泄漏管路.遇IPA槽着火时应如何处置??答:立即关闭IPA输送管路并以机台之灭火器灭火及通知紧急应变小组BOE槽之主成份为何?答:HF (氢氟酸)与NH4F (氟化铉).BOE为那三个英文字缩写?答:Buffered Oxide Etcher 。

蚀刻介绍

2、氮化硅腐蚀∶ 氮化硅腐蚀∶ 掩蔽,腐蚀速率R 10nm/min, 掩蔽,腐蚀速率R~10nm/min, Si3N4/SiO2典型选择比 10∶1; /Si,腐蚀选择比为30∶1 10∶1;对Si3N4 /Si,腐蚀选择比为30∶1 ∶ ∶ 3、多晶硅腐蚀液为 HF∶HNO3=35∶1 缺点∶由于SiO2和多晶硅的颜色都是随厚度周期 缺点∶由于SiO 变化,所以终点不易控制。 变化,所以终点不易控制。 4、铝膜腐蚀 70° 热磷酸,注意加振动及时排出副产物H 或磷酸: 70°C热磷酸,注意加振动及时排出副产物H2 。或磷酸: 硝酸:乙酸=77 =77: 硝酸:乙酸=77:3:20 的热磷酸中进行 Si3N4的湿法腐蚀 180ºC的热磷酸中进行 ,胶不能做

二、衡量蚀刻的指标

蚀刻速率:单位时间内蚀刻的厚度。 蚀刻速率:单位时间内蚀刻的厚度。

均匀性:衡 蚀刻工艺在晶片内和晶 片间的可重性。

Max − Min Unif % = 2 Ave

ቤተ መጻሕፍቲ ባይዱ

选择比: 的比值。 选择比:对 同的材 的蚀刻速 的比值。

PR E1

PR

2 1

GaAs GaAs

E2

S

=

E E

2 1

(110)晶向腐蚀 )

(100)晶向腐蚀 )

c)各向异性腐蚀自停止技术(选择性腐蚀) 各向异性腐蚀自停止技术(选择性腐蚀) 浓硼自停止( a、浓硼自停止(掺杂选择性腐蚀 氢氧化钾、EPW腐蚀液, 氢氧化钾、EPW腐蚀液,对浓硼腐蚀速率大大减小 腐蚀液 轻掺杂自停止腐蚀液: 轻掺杂自停止腐蚀液: HF:HNO3:CH3COOH=1:3:8, (P型硅变 黑),对任何重掺杂(>1019)比轻掺杂快15倍。 ),对任何重掺杂( 比轻掺杂快15倍 对任何重掺杂 15 几种显示硅缺陷的腐蚀液

刻蚀专题知识

2. 等离子体旳电势分布

③到达一定旳负电荷数量后电子会被电极排斥,产生一种 带正离子电荷旳暗区(即离子壳层);

④等离子体相对于接地电极产生一种等幅旳正电势电位。 电源电极自偏置电压旳大小取决于RF电压旳幅度、频率 和上下电极面积旳比值。

刻蚀机理:

在RF作用下工艺气体分解电离:

CF4 +O2+N2 +3e→ CF3 + + CF3 + F +O++N+ F是主要活性基与Si3N4发生化学反应:

12F+ Si3N4 → 3SiF4 ↑+ 2N2↑ 物理和化学混合刻蚀,物理刻蚀:CF3+,化学刻

蚀:F

O2/N2旳作用:稀释F基旳浓度降低对下层SiO2旳刻 蚀速率

介质旳干法刻蚀

1. 氧化硅旳刻蚀 工艺目旳:刻蚀氧化硅一般是为了制作接触孔和

通孔

工艺措施:

刻蚀气体:(CF4+H2+Ar+He)或(CHF3 +Ar +He)

刻蚀系统:平行板式或桶式RIE系统,0.25微米下 列采用ICP-RIE系统

工作压力:≤0.1Torr,0.25微米下列≤10mTorr

湿法刻蚀是各向同性刻蚀,用化学措施,不能实 现图形旳精确转移,合用于特征尺寸≥3μm旳情况

干法刻蚀是各向异性刻蚀,用物理和化学措施, 能实现图形旳精确转移,是集成电路刻蚀工艺旳 主流技术。

干法刻蚀旳优点(与湿法刻蚀比)

1. 刻蚀剖面各向异性,非常好旳侧壁剖面控制 2. 好旳CD控制 3. 最小旳光刻胶脱落或粘附问题 4. 好旳片内、片间、批间旳刻蚀均匀性 5. 化学品使用费用低

干法刻蚀旳缺陷(与湿法刻蚀比)

1. 对下层材料旳刻蚀选择比较差 2. 等离子体诱导损伤 3. 设备昂贵

蚀刻基础知识

等离子体

等离子体

Plasma : plasma叫等离子体。 众所周知,固体,液体和气体是物质的三种常见状态。我们可以通过增加或减少能量 (例如加热/冷却)在两种状态之间移动。如果我们继续增加足够的能量,气体分子将被 电离(失去一个或多个电子),并因此携带净正电荷。如果将足够多的分子离子化, 以影响气体的整体电学特性,则该结果称为等离子体。因此,等离子通常被称为物质 的第四态。

刻蚀速率=(刻蚀前厚度-刻蚀后厚度)/刻蚀时间 问题:如果热氧化层的厚度为5000A,经过30s等离子体刻蚀后,厚度变为2400A,求刻蚀 速率。 答:刻蚀速率=(5000A-2400A)/0.5min=2600A/0.5min=5200A/min

蚀刻基础名词解释

➢ 蚀刻选择比:图形化刻蚀通常包含三种材料:光刻胶、被刻蚀的薄膜及衬底。刻蚀过 程中,这三种材料都会受刻蚀剂的化学反应或等离子体刻蚀中离子轰击的影响。不 同材料之间的刻蚀速率差就是所谓的选择性。

蚀刻基础概念➢ 蚀刻的分类:湿蚀刻、干法蚀刻➢ 湿法蚀刻:湿法蚀刻是用含有蚀刻化学物质的溶液蚀刻晶圆,依靠化学反应去除晶 圆表面上的材料,不过这种蚀刻是一种各向同性蚀刻。湿法蚀刻需要有较高的蚀刻 选择比,同时湿法蚀刻需要有干燥步骤,这也增加了图形坍塌的风险。

➢ 干法蚀刻:干法蚀刻是采用等离子体进行进行蚀刻,干法蚀刻通常采用蚀刻气体生 成等立体,在对晶圆表面进行蚀刻,形成特定的形状,干法蚀刻一般是化学蚀刻和 物理轰击形成的。物理轰击可以形成特定垂直的图案

等离子体相关概念

➢ 气体平均分子自由程的影响因素: 1、压力越小,气体分子越少,平均分子自由程越长

2、气体分子多时,平均自由程短

等离子体相关概念

➢ 气体平均分子自由程一般可以按以下公式计算

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.3圖案生成----曝光

曝光示意圖:

Film

壓膜后 曝光后

曝光機 Film

4.4圖案生成----顯影

a.使用藥水﹕Na2CO3或K2CO3 b.目的﹕去除未經曝光的干膜或油墨﹐使圖形生成

顯影示意圖:

Film 壓膜后 曝光后 顯影后

c.顯影點的定義﹕產品顯影干淨時在機器中的位置長 度占機器有效總長度的百分比

c.增塑劑及增粘劑 增加光阻層的物性,改善光阻層与銅面的黏附力.

d.染料

加入染料的目的是在製造過程中便于檢查.加入的 染料一般為綠色或藍色.干膜中應用到的染料可分 為:感光增色及感光褪色

感光增色性是指干膜感光后的顏色較感光前更深

感光褪色性是指干膜感光后的顏色較感光前更淺

4.2.2干式壓膜示意圖

干膜 熱壓滾輪

再生反應: 6FeCl2+NaClO3+6HCl→6FeCl3+3H2O+NaCl …..(2)

3.4基本流程流程圖

電著 鐳雕

鐳雕法

印油墨

曝光法

曝光

印刷法 印 刷 烘 干

顯影

蝕刻

剝墨

蝕刻組合單元

剝漆 烘幹

四.蝕刻制程與設備

4.1前處理流程與作用

序號 流程

使用藥水

主要作用

1 脫脂

脫脂劑

去 除 表 面 油 污 /手 指 印

a.粘結劑

幹式壓膜機

粘結劑是干膜的主體, 目前粘結劑主要采用的是聚苯乙烯順 丁烯二酸酐樹脂的衍生物.粘結劑不僅影響膜層的物性強度, 而且主宰著顯影及退膜的溶解方式,即水溶性,半水溶性或溶 劑型.

b.光引發劑 感光聚合反應初期,波長在310~430nm(10-9)的紫外

光光子,將其本身的能量(hν)傳寄給光引發劑,使其激活 產生自由基,自由基再与單體反應,引發聚合反應.

Al(鋁合金)、Cu(銅)、SUS(不鏽鋼)

1.3 消費者追求?

二.蝕刻應用實例

2.1 銘板蝕刻應用(SUS)

2.2 盲孔蝕刻應用(Al)

2.3 藝術圖案應用(SS)

三.蝕刻理論介紹

3.1 化學蝕刻技術主要應用於: a. PCB製造 b.標牌銘板類製作

3.2 核心技術包括: a.防蝕遮蔽 b.圖案生成 c.蝕刻 d.去遮蔽

氯氣 4.再生反應時須注意再生劑的添加量﹐過量會產生氯氣

4.6 去遮蔽

a.使用藥水﹕強鹼 b.目的﹕將干膜/油墨去除 注意事項﹕ 1.藥水濃度太高﹐導致剝除的干膜/油墨成大塊狀﹐污染設備 2.藥水濃度太低﹐導致剝除的干膜/油墨成泥漿狀﹐不易過濾

五.檢測項目與儀器

顯微鏡

千分尺

表面狀況

材料厚度 蝕刻深度

d.顯影點的控制﹕40-70%,最佳65%

注意事項﹕ 1.顯影點太高﹐導致顯影不淨﹐出現線寬,尺寸偏大 2.顯影點太低﹐導致顯影過度﹐出現線細,尺寸偏小

4.5 蝕刻

a.使用藥水﹕FeCl3和HCl,再生劑 b.目的﹕將未經干膜油墨保護的金屬溶解﹐形成具一定尺

寸精度的圖形 c.蝕刻點的定義﹕產品蝕刻干淨時在機器中的位置長

孔内/板面中間液體妨礙新鮮溶液的接觸

避免水池效應﹕ 1.盡量避免大面積的蝕刻板面 2.避免又深又小的小孔蝕刻 3.調整噴嘴的排布形狀﹐加大中間的蝕刻力度

注意事項﹕ 1.蝕刻點太高﹐導致蝕刻不淨﹐出現線寬﹐尺寸偏大

2.蝕刻點太低﹐導致蝕刻過度﹐出現線細﹐尺寸偏小 3.鹽酸和再生劑絕對不能相互混合﹐否則會產生劇毒性氣體

度占機器有效總長度的百分比 d.蝕刻點的控制﹕40-70%,最佳65%

蝕刻因子﹕

ETCHING FACTOR=2h/(b-a)

a

h﹕蝕刻深度

h

a:蝕刻線路橫截面上邊寬度

b

b:蝕刻線路橫截面下邊寬度

蝕刻因子表現的是制程能力﹐蝕刻因 子越大﹐說明蝕刻的品質越好﹐線路 越精密。

水池效應 (Pudding Effect)

光學投影儀

電子天平

外觀尺寸

質量損失

六.未來應用展望

3D曲面蝕刻 多層次蝕刻 各種表面處理技術相結合

多層次蝕刻

a)

b)

c)

d)

多層次蝕刻

化學蝕刻技术基础

目錄

一.化學蝕刻概述 二.蝕刻應用實例 三.蝕刻理論介紹 四.蝕刻制程與設備 五.檢測項目與儀器 六.未來應用展望

一.化學蝕刻概述

1.1 什么是化學蝕刻?

針對金屬材料的不同化學特性,選擇特定 的化學試劑與其反應,最終形成具一定精度尺 寸的各種所需圖案的過程.

1.2 適用材質?

化學蝕刻的最終目的——圖像轉移

3.3 蝕刻機理:

a.酸性氯化銅: CuCl2/HCl 蝕銅反應: Cu+CuCl2 → Cu2 Cl2 CuCl2+4Cl- → 2﹝CuCl3﹞2-

再生反應: Cu2Cl2+2HCl+ H2O2 → 2CuCl2 +2H2O

b.三氯化鐵:FeCl3/HCl

蝕刻反應: 2 FeCl3+Fe → 3FeCl2 ………..(1)

2 微蝕 硫酸/過硫酸鈉

粗 化 /增 加 表 面 積

3 酸洗

硫酸

除表面水分

前處理線

效果檢測﹕ 1.水破測試﹕水破時間大于10sec. 2.微蝕深度﹕15~60µinch(質量變化除以面積和密度)

4.2防蝕遮蔽----幹式壓膜

4.2.1干膜主要組成成份