反应精馏

浅述反应精馏塔的优点及设计

浅述反应精馏塔的优点及设计2019-09-16摘要:反应精馏塔做为化学⼯艺的⼀般过程可以分为以下三个部分:原料提纯、化学反应以及产物精制,原料提纯以及产品精制⼀般涉及分离⼯程学科的内容,尽管有化学吸附等有化学过程存在,但原料的提纯和精制过程⼤都属于相态变化的操作,⽽反应部分则主要涉及催化以及反应⼯程学科。

关键词:反应精馏塔,优点,设计⼀、反应精馏塔简介如果将化学反应以及精馏过程合⼆为⼀,即在⼀个设备中同时进⾏化学反应以及精馏过程,这样便产⽣了⼀个新的概念――反应精馏。

反应精馏(Reactive distillation process)是化学反应和分离在同⼀精馏设备中完成的过程。

⽬前有皂化、酯化、醚化等多种⽣产过程实现了反应精馏的集成化操作。

这种操作既可以对难以⽤普通精馏过程分离的系统,通过添加某种组分,使之与被分离组分发⽣化学反应,从⽽实现混合物体系的分离;⼜可使反应混合体系中的某种组分不断从塔中分离出来,改变系统的相平衡和化学平衡,使之反应继续进⾏,提⾼转化率。

(⼀)反应精馏塔的优点反应精馏过程可以缩短⽣产流程、减少成本投资;对于多数放热反应还可以利⽤反应热供分离所需,降低所需能耗;同时作为⼀种新型分离技术,还可⽤于某些特殊精馏。

因此,研究反应精馏过程的优化设计具有重要的理论意义和实⽤价值。

(⼆)反应精馏塔过程设计Backhaus在1921年提出有关反应精馏的思想。

由于在精馏塔中反应的分离之间存在许多影响因素,即使板数、传热、速率、进料位置、停留时间、催化剂、副产物浓度以及反应物进料配⽐等参数的很⼩变化,都可能对过程产⽣很⼤影响,所以对该集成过程的研究要困难得多。

因此,早期在反应精馏领域的研究⼀直以特定体系的数学模拟和实验探索为主。

当⽣产过程的反应和分离条件与要求确定后,进⾏化学反应和精馏过程集成化设计的⽬的是为了确定过程的可⾏性,合理的设备结构设计参数。

要更好地发挥反应精馏过程的优点,从技术上考虑,反应精馏设备的选型,⼯艺流程和关键设计参数的选定起着⼗分关键的作⽤。

反应精馏实验实验报告

实验报告:反应精馏实验摘要:本实验旨在通过反应精馏的方法分离和纯化混合物。

通过针对反应精馏实验过程中的变量的调节,我们成功地实现了对混合物的分离和纯化。

本实验采用了硫酸盐的反应,通过反应精馏使得反应物和产物分离,最终得到纯净的产物。

通过对实验中不同变量的观察和分析,我们探讨了对反应精馏实验结果的影响,为进一步研究和应用反应精馏提供了指导。

引言:反应精馏是一种常用的分离和纯化技术,广泛应用于化学、医药等领域。

其基本原理是通过利用不同组分的沸点差异,在特定的条件下将反应物和产物分离和纯化。

在本实验中,我们选取了硫酸盐的反应作为研究对象,通过反应精馏将反应物和产物进行分离和纯化。

材料与方法:1. 反应装置:包括反应釜、冷凝器、接收瓶等。

2. 反应物:硫酸盐。

3. 溶剂:适量的有机溶剂。

4. 加热设备:加热板或电炉。

5. 实验操作:根据实验需求,调整反应物和溶剂的比例,加热设备的温度等。

结果与讨论:在实验过程中,我们观察到随着温度的升高,反应物开始发生反应,产生气体。

通过冷凝器将气体冷凝成液体,并收集于接收瓶中。

通过不同温度下的收集物的分析和比较,我们可以得到不同组分的沸点,从而实现对混合物的分离和纯化。

通过对实验结果的分析,我们发现温度是影响反应精馏实验的关键因素之一。

合适的温度可以促使反应物迅速发生反应,并将产物分离出来。

然而,过高的温度可能导致副反应的发生,影响产物的纯度。

因此,在进行反应精馏实验时,选择适当的温度非常重要。

此外,反应物和溶剂的比例也会对实验结果产生影响。

较高的溶剂浓度可能导致反应物无法充分反应,产生过多的副产品。

相反,过低的溶剂浓度可能使得反应物无法充分溶解,影响反应的进行。

因此,需要根据具体实验情况来选择适当的反应物和溶剂的比例。

结论:通过本实验,我们成功地应用了反应精馏的方法对混合物进行了分离和纯化。

通过对实验过程中变量的调节,如温度和反应物与溶剂的比例,我们得到了纯净的产物。

反应精馏案例

反应精馏案例反应精馏是一种常见的化工分离技术,通过控制物质的沸点差异,将混合物中的组分分离出来。

在化工生产中,反应精馏被广泛应用于石油化工、化学工业和制药工业等领域。

下面我们通过一个案例来了解反应精馏的具体应用。

某化工厂生产苯和甲苯的混合物,需要通过反应精馏将其分离出来。

首先,在反应精馏塔中,混合物被加热至苯的沸点,苯蒸汽向上升腾,然后在塔顶冷凝成液体。

而甲苯由于沸点较高,留在塔底。

这样,苯和甲苯得以分离。

在实际操作中,反应精馏的效果受到许多因素的影响。

首先是塔内的填料选择,填料的选择会影响气液两相的接触程度,从而影响分离效果。

其次是进料的温度和压力控制,这些参数的合理选择能够提高反应精馏的效率。

此外,还需要考虑塔顶和塔底的温度和压力控制,以保证产品的纯度和收率。

在实际操作中,工艺工程师需要根据混合物的成分和性质,选择合适的操作条件和设备参数,以达到最佳的分离效果。

同时,还需要考虑能源消耗和设备维护等经济因素,以保证生产的经济效益。

反应精馏作为一种重要的分离技术,不仅在化工生产中有着广泛的应用,同时也在环保和能源领域具有重要意义。

通过对反应精馏过程的深入了解和优化,能够提高产品的质量,降低能源消耗,减少对环境的影响,从而实现可持续发展的目标。

总的来说,反应精馏作为一种重要的化工分离技术,对于提高产品质量、降低能源消耗具有重要意义。

通过合理的操作和设备选择,可以实现混合物的高效分离,从而为化工生产带来经济效益和环保效益。

希望通过本案例的介绍,能够对反应精馏技术有一个更深入的了解,为实际生产提供参考和借鉴。

反应精馏的模拟与优化

谢谢观看

反应精馏的模拟与优化

01 引言

目录

02 反应精馏模拟

03 反应精馏优化

04 结论

05 参考内容

引言

反应精馏是一种广泛应用于化学工业中的高效分离技术,通过在精馏过程中 实现化学反应,可以有效地提高产品的纯度和收率,降低能耗和物耗。然而,反 应精馏过程复杂,受到多种因素的影响,因此需要进行细致的模拟和优化。本次 演示将介绍反应精馏的模拟和优化方法,以期为相关领域的研究和实践提供有益 的参考。

(1)机理模型:机理模型是根据化学反应的基本原理,建立反应动力学模 型,结合质量传递、能量传递等基本物理过程,对反应精馏过程进行详细描述。 该模型的优点是精度高,可以用于指导工业实践。但是,机理模型复杂,需要大 量的实验数据支持,建模过程繁琐。

(2)过程模型:过程模型是将反应精馏过程简化为一系列物理量,如温度、 压力、浓度等,通过数学方法对它们进行描述。该模型的优点是简单易懂,可以 快速得到结果。但是,过程模型精度较低,难以用于指导工业实践。

反应精馏过程模拟优化

1、反应精馏过程模拟优化的意 义和目的

反应精馏过程模拟优化的意义在于通过对实际生产过程的模拟和优化,实现 反应精馏过程的高效运行,提高产品质量和产量,降低能源消耗和环境污染。其 目的主要包括:(1)通过对物性参数的优化,提高物系计算的准确性和精度; (2)通过对流程的优化,提高反应精馏过程的分离效果和生产效率;(3)பைடு நூலகம்过 对优化算法的改进,缩短优化时间和提高优化效率。

3、反应精馏过程模拟优化的实 际应用效果

反应精馏过程模拟优化的实际应用效果主要体现在以下几个方面:(1)提 高产品质量和产量,降低能源消耗和环境污染;(2)降低生产成本,提高企业 经济效益;(3)推动化工行业的可持续发展和创新进步。例如,某石化企业利 用ASPEN软件对反应精馏过程进行优化后,提高了柴油产物的质量和产量,同时 降低了能耗和污染物排放量,取得了显著的经济效益和社会效益。

3.3反应精馏

以液相反应 A+B ⇔ 2C 为例说明反应动力学对反应精馏剩余曲线的影响。设该

第三章 多组分精馏和特殊精馏

56

反应动力学:

rA

= rB

= − rC 2

= −k f [x1x2

−

x32 ] K

(3-81)

式中: rA、rB、rC 组分 A、B、C 的反应速度;

x1、x2、x3 组分 A、B、C 的摩尔分数;

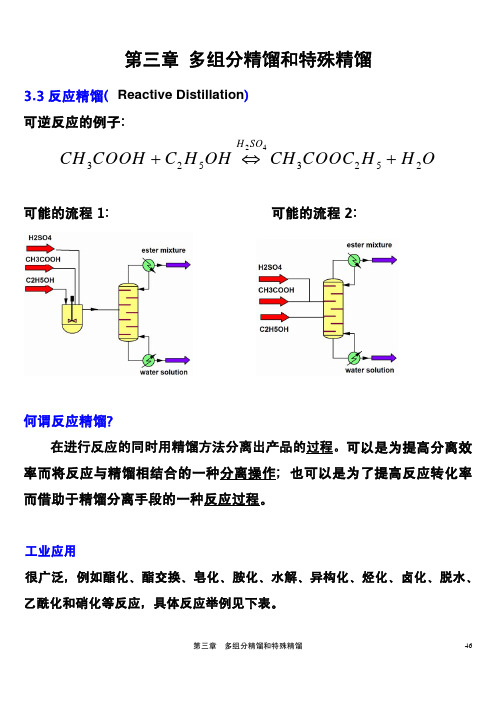

率而将反应与精馏相结合的一种分离操作; 也可以是为了提高反应转化率 而借助于精馏分离手段的一种反应过程。

工业应用 很广泛, 例如酯化、酯交换、皂化、胺化、水解、异构化、烃化、卤化、脱水、 乙酰化和硝化等反应, 具体反应举例见下表。

第三章 多组分精馏和特殊精馏

46

3.3.1 反应精馏的应用

两种类型: 一种利用反应促进精馏分离, 提高分离效率; 一种利用精馏促进反应, 提高反应收率(应用、研究较多)。

k f、K 分别是反应速度常数、化学反应平衡常数。

图 3 53 反应蒸馏过

总物料衡算:

dW = −V dt

组分物料衡算:

(3-82)

其中: 合并:

d(Wxi ) dt

=

−Vyi

−Wk f

( x1 x2

−

x32 K

)

d(Wxi ) = Wdxi + xidW

(3-83)

W

dxi dt

−Vxi

=

−Vyi

H 2SO4

例: 酯化反应精馏 CH 3COOH + C2 H 5OH ⇔ CH 3COOC2H 5 + H 2O

第三章 多组分精馏和特殊精馏

47

反应器和分离器合二为一, 促进反应正向进行。

反应精馏名词解释

反应精馏名词解释

反应精馏是一种结合了化学反应和分离过程的工艺技术。

它是在进行化学反应的同时,利用精馏的方法将反应产物从反应混合物中分离出来。

反应精馏的主要目的是利用反应热来提供精馏所需的热量,以节约能源,同时提高反应的效率和产物的纯度。

在反应精馏中,化学反应和精馏操作相互促进。

一方面,通过精馏不断移走反应的生成物,可以促使化学反应向预期的方向进行,从而提高反应的转化率和收率。

另一方面,通过加入能与被分离组分发生可逆化学反应的第三组分,可以提高其相对挥发度,使精馏过程更容易进行。

以上内容仅供参考,如需更多专业信息,建议咨询化学工程或化工工艺专家或查阅相关文献资料。

反应精馏实验报告

反应精馏实验报告实验目的,通过反应精馏实验,掌握精馏技术,了解反应精馏原理,提高化学实验操作能力。

实验原理,反应精馏是在精馏过程中,将反应物加入精馏瓶中,通过加热使其发生反应,然后进行精馏,从而得到产物。

这种方法适用于需要在高温下进行反应的情况。

实验仪器,反应精馏设备、精密恒温加热器、精密恒温控制仪、精密磁力搅拌器、精密温度计、精密压力计等。

实验步骤:1. 将反应精馏设备装好,连接好冷凝管和接收瓶。

2. 在精馏瓶中加入反应物,并加入适量的溶剂。

3. 装上精密恒温控制仪,设置好反应温度。

4. 打开精密恒温加热器,开始加热反应精馏瓶。

5. 在反应过程中,通过精密磁力搅拌器进行搅拌,保持反应均匀。

6. 根据产物的沸点,控制好冷凝管的温度,收集产物。

实验结果分析:通过反应精馏实验,我们成功地得到了产物,并通过测定其物理性质和化学性质,确认了产物的结构和纯度。

实验结果表明,反应精馏是一种有效的方法,可以在高温下进行反应,并得到纯净的产物。

实验结论:反应精馏是一种重要的精馏方法,它可以在反应过程中进行精馏,从而得到纯净的产物。

通过本次实验,我们掌握了反应精馏的操作技巧,加深了对反应精馏原理的理解,提高了化学实验操作能力。

实验总结:反应精馏实验是化学实验中的重要内容,通过实验可以加深对精馏技术和反应原理的理解,提高实验操作能力。

在今后的学习和工作中,我们将继续努力,不断提升自己的实验技能,为将来的科研工作打下坚实的基础。

通过本次反应精馏实验,我们不仅学会了操作反应精馏设备,还加深了对精馏原理和反应过程的理解,为今后的学习和科研工作奠定了基础。

希望在今后的实验中,我们能够继续努力,不断提高自己的实验技能,为科学研究做出更大的贡献。

反应精馏

专业实验报告实验名称反应精馏法制乙酸乙酯姓名专业学号实验日期指导老师1. 实验目的1. 了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程。

2. 掌握反应精馏的操作。

3. 能进行全塔物料衡算和塔操作的过程分析。

4. 了解反应精馏与常规精馏的区别。

5. 学会分析塔内物料组成。

2.实验原理反应精馏过程不同于一般精馏,它既有物理相变之传递现象,又有化学反应现象。

二者同时存在,相互影响,使过程更加复杂。

因此,反应精馏对下面两种情况特别适用:(1)可逆平衡反应。

一般情况下,反应受平衡影响,转化率只能维护在平衡转化的水平;但是,若生成物中有低沸点或高沸点物质存在,则精馏过程可使其连续的从系统中排出,结果超过平衡转化率,大大提高了效率。

(2)异构体混合物分离。

通常因它们的沸点接近,靠一般精馏方法不易分离提纯,若异构体中某组分能发生化学反应并能生成沸点不同的物质,这时可在过程中得以分离。

对于醇酸酯化反应来说,适于第一种情况。

但该反应反应速度非常缓慢,故一般都用催化反应方式。

酯化反应常用的催化剂是硫酸,反应随酸浓度增高而加快,浓度在0.2-1.0%(wt),它的优点是催化作用不受塔内温度限制,全塔和塔釜都能进行催化反应。

此外,离子交换树脂、重金属盐类和丝光沸石分子筛等固体也是可用的催化剂。

但使用固体催化剂需要一个最适宜的反应温度,精馏塔由于存在温度梯度难以满足这一条件,故很难实现过程的最佳化。

本实验是以乙醇和乙酸为原料,在催化剂作用下生成乙酸乙酯的可逆反应。

反应的方程式为:CH3COOH+C2H5OH←→CH3COOC2H5+H2O实验中原料的进料方式有两种:一种是直接从塔釜进料;另一种是在塔的某处进料。

从操作方式看前者有间歇和连续式两种;而后者则只有连续式。

塔釜进料的间歇操作方式是将原料一次性加入到塔釜内,而从塔顶采集产品,此时塔釜作为反应器,塔体只起精馏分离的作用,由于乙酸的沸点较高,不能进入塔体,故塔体内有3组分,即水、乙醇、乙酸乙酯。