轴受力分析

单支点齿轮轴轴承受力分析

单支点齿轮轴轴承受力分析

单支点齿轮轴主要受到径向载荷和轴向载荷的作用,其承载能力需要考虑轴的强度和轴承的承载能力。

下面是单支点齿轮轴轴承受力分析的一般步骤:

1. 计算轴的受力情况,包括径向力和轴向力。

径向载荷的大小取决于齿轮传动的负载大小和传动比,而轴向载荷通常来自于齿轮的推力或拉力。

2. 根据轴的几何尺寸、材料强度和载荷情况,使用强度学理论和材料力学计算出轴的最大应力和变形情况。

3. 确定轴承的类型和规格,选择适合的轴承型号并计算其额定轴向和径向承载能力。

4. 将轴的受力情况和轴承的承载能力进行对比,确保轴承可以承受所受载荷并达到设计寿命。

需要注意的是,单支点齿轮轴的受力分布不均匀,这可能会导致轴的疲劳寿命受到影响。

因此,在实际设计中,应该优化轴的几何形状,减小应力集中和变形,以提高轴的疲劳寿命。

轴的校核和受力分析

SEU-QRM

21

轴向定位和固定——

⑦ 锁紧挡圈、紧定螺钉

锁紧挡圈用紧定螺钉固定在轴上,装拆方便,但不能承 受大的轴向力。

SEU-QRM

22

2. 零件在轴上的周向定位和固定——

定位方式的选择——考虑传递转矩的大小和性质、零 件对中精度的高低、加工难易等因素。

常用周向定位方法——键、 花键、成形、销、过盈配合 等,通称轴毂连接。紧定螺 钉也可作周向定位,但仅用 于转矩不大的场合。

Mandrel(心轴)——只承受弯矩而不承受转矩的轴,如自 行车轮轴。按轴转动与否,又可分为转动心轴和固定心 轴。

Transmitting Shaft(传动轴)——指只受转矩不受弯矩或 受很小弯矩的轴,如连接汽车发动机输出轴和后桥的轴。

SEU-QRM

4

Rotating shaft

Transmitting shaft

SEU-QRM

11

19.2 Structure Design of Shafts 轴的结构设计

轴结构设计的任务——在满足强度、刚度和振动稳定性的 基础上,根据轴上零件的定位要求及轴的加工、装配工艺 性要求,合理地确定轴的结构形状和全部尺寸。

轴的组成—— 轴颈(journal)——轴上被支承部分; 轴头——安装轮毂(hub)部分; 轴身——连接轴颈和轴头的部分。

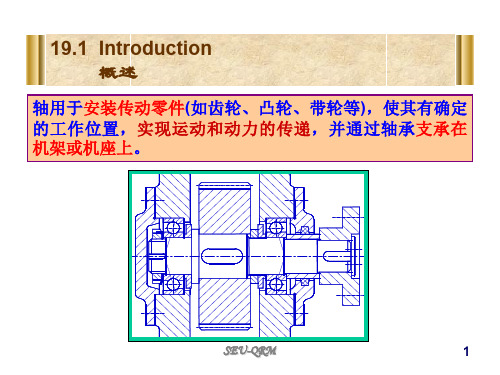

19.1 Introduction 概述

轴用于安装传动零件(如齿轮、凸轮、带轮等),使其有确定 的工作位置,实现运动和动力的传递,并通过轴承支承在 机架或机座上。

SEU-QRM

1

19.1.1 Classification of Shafts 轴的分类

按轴线形状分——直轴(straight shaft)、曲轴(crankshaft) 和软轴(flexible shaft)。

车轴受力分析

基于日本标准的强度分析采用日本JIS.E.4501铁道车辆车轴强度设计方法和JIS.E.4502铁道车辆车轴品质要求,对CRH2动车组非动力车轴进行疲劳强度计算和分析。

日本的车轴疲劳强度计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响,不过动载荷系数的取法与欧洲有所不同,在欧洲标准中,一般垂向动态载荷系数α=O.25,横向动态载荷系数卢β=0.175,日本标准中的动态载荷系数日本JIS车轴的受力简图然后通过相关资料找到ZMA120型车非动力车轴参数如下表: dmm rmm j mm g mm a mm h mm x mmy mm l mm 2028402100149317014006372135其中轴重为14t,经换算得到W=137.2kn V Km/h Av Al W kn P kn Q0knR0kn 80 0.42 0.20 137.2 27.44 18.29 41.17 100 0.52 0.24 137.2 32.93 21.93 49.41 1200.620.28137.238.4225.6157.64轮座处得许用应力awb 取147Mpa ,该车轮处得弯矩、应力计算结果和安全系数列于下表一 车轴的强度分析(一)基于日本标准的强度校核采用日本JIS .E .4501铁道车辆车轴强度设计方法和JIS .E .4502铁道车辆车轴品质要求,对A 型080城轨车辆非动力车轴进行疲劳强度计算和分析。

日本的车轴疲劳强度计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响,不过动载荷系数的取法与欧洲有所不同,在欧洲标准中,一般垂向 动态载荷系数为O .25,横向动态载荷系数为0.175,它们与车辆的运行速度无关;而日本标准中,动态载荷系数取决于运行线路和速度,具体的取值见下表。

日本标准中的动态载荷系数线路状态等级速度V km/hαvαl改进的高速线 SA200—3500.0027v0.030+0.00060 v高速线A A 150-280 0.0027v 0.030+0.00085 v 改进的既有线A A60—160 0.0027v 0.040+0.0012 v<60 0.16 O .11 既有线BB 60~1300.0052v0.060+0.0018 v<60 0.31 0.17符号说明符号说明单位a mm d 轮座径mmg 车轮踏面间距离mmh mm j mm l mm r 车轮踏面半径mm Z 轴轮座处抗弯截面模数mm*mm P 横向力N Q. 颈上的垂向力,N R. P引起的踏面上的垂向力N W 车辆轴重N M1 轮座处P引起的弯曲力矩mN*m M2 轮座处垂向动态载荷引起的弯曲力矩mN*m M3 轮座处横向力引起的弯曲力矩mN*m σb 轮座处的弯曲应力N/mm σwb N/mm σLσv 垂向动态载荷系数m 安全系数n 疲劳安全率G 车轴重心V 使用最高速度车轴受力简图车轴相关参数列表。

[笔记]矿用汽车传动轴的受力分析

![[笔记]矿用汽车传动轴的受力分析](https://img.taocdn.com/s3/m/fbe3a011eef9aef8941ea76e58fafab069dc44ba.png)

矿用汽车传动轴[摘要]万向节传动装置由万向节、传动轴及中间支承组成。

在矿用汽车上广泛应用刚性十字轴式双万向节传动轴。

对于传动轴的使用、故障分析、维护保养应该注意的事项。

叙词:矿用汽车传动轴应用维护传动轴的受力分析在汽车上,万向传动装置最重要的使用场合是连接变速器第二轴(或分动器输出轴)与主减速器的输入轴。

另外,有的汽车由于总体布置重要,在发动机和变速箱之间不直接连接而离开一定距离,为避免因安装不准确和车架变形,使名义上同心的两轴之间可能出现的倾角和偏移,也使用万向传动装置。

万向传动装置由万向节、传动轴及中间支承所组成。

万向节按钮转方向是否有明显的弹性可分为刚性万向节和挠性万向节两类。

刚性万向节又分为不等速万向节(常用的为普通十字轴式)、等速万向节和准等速万向节三种。

本文仅讨论普通十字轴式刚性万向节传动装置。

矿用汽车由于轴距较短,在变速箱输出轴和后驱动桥主减速器输入间普遍采用没有中间支承的单轴普通双刚性万向节传动轴的总成传动。

当被连接的两根轴不在同一直线上而采用一个十字轴式万向节传动时,从动轴旋转的角度是不均匀的。

其运动学特点简单分析如下。

设主动叉轴与从动叉轴夹角为α,主动叉轴以等角速度ω1旋转,十字轴万向节转动半径为r。

先看两个特殊位置的速度:(1)主动叉在垂直位置,并且十字轴平面与主动轴垂直,如图1a)所示。

主动叉与十字轴连接点a的线速度V a在十字轴平面内,V a=ω1r;从动叉与十字轴连接点b的线速度V b在与主动叉平行的平面内,并且垂直于从动轴,点b的线速度V b可分解为在十字轴平面内的速度V'b和垂直于十字轴平面的速度V"b。

由速度直角三角形可看出在数值上V b>V'b。

十字轴是对称的,oa=ob。

当万向节传动时,十字轴是绕O点转动的,其上a、b两点于十字轴平面内的线速度在数值上应相等,即V'b=Vα,因此V b>V a。

因此可知,当主从动叉转到所述位置时,从动轴的转速大于主动轴的转速。

车轴受力分析

基于日本标准的强度分析采用日本JIS.E.4501铁道车辆车轴强度设计方法和JIS.E.4502铁道车辆车轴品质要求,对CRH2动车组非动力车轴进行疲劳强度计算和分析。

日本的车轴疲劳强度计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响,不过动载荷系数的取法与欧洲有所不同,在欧洲标准中,一般垂向动态载荷系数α=O.25,横向动态载荷系数卢β=0.175,日本标准中的动态载荷系数日本JIS车轴的受力简图然后通过相关资料找到ZMA120型车非动力车轴参数如下表: dmm rmm j mm g mm a mm h mm x mmy mm l mm 2028402100149317014006372135其中轴重为14t,经换算得到W=137.2kn V Km/h Av Al W kn P kn Q0knR0kn 80 0.42 0.20 137.2 27.44 18.29 41.17 100 0.52 0.24 137.2 32.93 21.93 49.41 1200.620.28137.238.4225.6157.64轮座处得许用应力awb 取147Mpa ,该车轮处得弯矩、应力计算结果和安全系数列于下表一 车轴的强度分析(一)基于日本标准的强度校核采用日本JIS .E .4501铁道车辆车轴强度设计方法和JIS .E .4502铁道车辆车轴品质要求,对A 型080城轨车辆非动力车轴进行疲劳强度计算和分析。

日本的车轴疲劳强度计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响,不过动载荷系数的取法与欧洲有所不同,在欧洲标准中,一般垂向 动态载荷系数为O .25,横向动态载荷系数为0.175,它们与车辆的运行速度无关;而日本标准中,动态载荷系数取决于运行线路和速度,具体的取值见下表。

日本标准中的动态载荷系数线路状态等级速度V km/hαvαl改进的高速线 SA200—3500.0027v0.030+0.00060 v高速线A A 150-280 0.0027v 0.030+0.00085 v 改进的既有线A A60—160 0.0027v 0.040+0.0012 v<60 0.16 O .11 既有线BB 60~1300.0052v0.060+0.0018 v<60 0.31 0.17符号说明符号说明单位a mm d 轮座径mmg 车轮踏面间距离mmh mm j mm l mm r 车轮踏面半径mm Z 轴轮座处抗弯截面模数mm*mm P 横向力N Q. 颈上的垂向力,N R. P引起的踏面上的垂向力N W 车辆轴重N M1 轮座处P引起的弯曲力矩mN*m M2 轮座处垂向动态载荷引起的弯曲力矩mN*m M3 轮座处横向力引起的弯曲力矩mN*m σb 轮座处的弯曲应力N/mm σwb N/mm σLσv 垂向动态载荷系数m 安全系数n 疲劳安全率G 车轴重心V 使用最高速度车轴受力简图车轴相关参数列表。

《轴受力分析》课件

平衡法适用于各种受力情况,包括拉伸、压缩、弯曲、剪切等,能够得到较为准确 的结果。

平衡法需要一定的物理基础和实验技能,对于复杂受力情况可能需要较多的实验和 测量。

能量法

能量法是通过能量守恒原理来 描述轴的受力情况,通过能量 转换和守恒来求解轴的应力和 应变。

能量法适用于各种受力情况, 特别是复杂受力情况,能够得 到较为准确的结果。

能量法需要一定的物理基础和 实验技能,对于复杂受力情况 可能需要较多的实验和测量。

04 轴的强度与刚度校核

强度校核

总结词

强度校核是确保轴在承受外力时 不会发生断裂或过度变形的关键

步骤。

详细描述

在进行强度校核时,需要计算轴 的应力分布,并根据材料的许用 应力进行比较。常用的强度校核 准则是最大剪切应力准则和最大

轴的结构设计

实心轴

结构简单,易于加工,适 用于低载荷的轴。

空心轴

减轻重量,提高刚度,适 用于高转速的轴。

阶梯轴

分段设计以适应不同工作 需求,适用于高载荷和复 杂工况的轴。

轴的优化设计

参数优化

通过调整轴的直径、长度等参数 ,提高轴的刚度和稳定性。

热处理优化

采用合理的热处理工艺,提高轴的 硬度和耐磨性。

实例三:电机主轴的受力分析

总结词

电机主轴在运行过程中受到电磁力、轴承支 反力、转子自重和不平衡惯性力等力的作用 。

详细描述

电机主轴是电机中传递运动和动力的核心部 件,其运行状态直接影响电机的性能。在受 力分析中,需要考虑电磁力、轴承支反力、 转子自重和不平衡惯性力等力的作用。这些 力的大小和方向随主轴转速和转子质量分布 而变化,需要使用动力学和静力学原理进行 详细分析。

02

轴受力分析80页PPT

2. 尽量避免在轴上开横孔、切口或凹槽;

3. 重要结构可增加卸载槽B、过渡肩环、凹切圆角、 增大圆角半径。也可以减小过盈配合处的局部应力。

30˚

d/4 d

B位置 d/4

过渡肩环

r 凹切圆角

第三节、轴的工作能力分析

一、对于只传递扭转的圆截面轴,强度条件为:

T

T WT

9.55 106 P 0.2d 3n

设计公式: d3 Md

0.1[1]

mm

材料 碳素钢

合金钢 铸钢

轴的许用弯曲应力

σb

[σ+1]

[σ0]

[σ-1]

400

对称13循0 环状态下7的0

40

500

许17用0 弯曲应力75

45

600

200

95

55

700

230

110

65

800

270

130

75

900

300

140

80

1000

330

150

90

400

F1v M’av Mav

F2v

M'aVF1VM L/a2V212 0.1 39/23

205Nm

F1H

Ft MaH F2H

M aVF2VL M /a 2V 42 8 0.1 79 /23 F1F 414Nm

F F2F

5) 绘制水平面的弯矩图

MaHF1HM L/a2V 87 0 0.1 09/23 840Nm

(5) 若各轴段具有较高同轴度,在轴两端开设中心孔

五、提高轴的强度和刚度的常用措施

1)改进轴上零件结构,减小轴的载荷

2.合理布置轴上零件,减小轴上的载荷

【精选】滚动轴承的受力分析、载荷计算、失效和计算准则

1.滚动轴承的受力分析滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。

当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或4.6Fr/Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

2.滚动轴承的载荷计算(1)滚动轴承的径向载荷计算一般轴承径向载荷Fr作用中心O的位置为轴承宽度中点。

角接触轴承径向载荷作用中心O的位置应为各滚动体的载荷矢量与轴中心线的交点,如图7所示。

角接触球轴承、圆锥滚子轴承载荷中心与轴承外侧端面的距离a可由直接从手册查得。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。

为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力1)滚动轴承的轴向载荷计算当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。

但角接触轴承的轴向载荷不能这样计算。

角接触轴承受径向载荷Fr时,会产生附加轴向力FS。

图8所示轴承下半圈第i个球受径向力Fri。

由于轴承外圈接触点法线与轴承中心平面有接触角α,通过接触点法线对轴承内圈和轴的法向反力Fi将产生径向分力Fri;和轴向分力FSi。

各球的轴向分力之和即为轴承的附加轴向力FS。

按一半滚动体受力进行分析,有FS ≈ 1.25 Frtan α(1)计算各种角接触轴承附加轴向力的公式可查表5。

表中Fr为轴承的径向载荷;e为判断系数,查表6;Y 为圆锥滚子轴承的轴向动载荷系数,查表7。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、轴上零件的装配方案 据轴上零件定位、加工要求以及不同的零件装配方案, 据轴上零件定位、加工要求以及不同的零件装配方案,参考 轴的结构设计的基本要求, 轴的结构设计的基本要求,得出如图所示的两种不同轴结 构。

二、轴上零件的固定 1、轴上零件的定位 、 ----阶梯轴上截面变化之处 轴肩及轴环----阶梯轴上截面变化之处。 轴肩及轴环----阶梯轴上截面变化之处。 零件的轴向定位由轴肩(轴环)或套筒来实现。 零件的轴向定位由轴肩(轴环)或套筒来实现。 轴向定位由轴肩

第二节 轴的结构分析

轴的结构分析: 包括定出轴的合理的 轴的结构分析 : 包括定出轴的 合理的 外形和全部结构尺寸 1.轴应便于制造,轴上零件要易于装拆; 轴应便于制造,轴上零件要易于装拆; 轴应便于制造 (制造安装 制造安装) 制造安装 2.轴和轴上零件要有准确的工作位置; 轴和轴上零件要有准确的工作位置; 轴和轴上零件要有准确的工作位置 (定位 定位) 定位 3.各零件要牢固而可靠地相对固定; 各零件要牢固而可靠地相对固定; 各零件要牢固而可靠地相对固定 固定) (固定 固定 4.改善应力状况,减小应力集中。 改善应力状况, 改善应力状况 减小应力集中。

轴的设计过程: 轴的设计过程: 轴的结构设计: 轴的结构设计: 根据轴上零件的安装、 根据轴上零件的安装、 定位以及轴的制造工艺等 方面的要求, 方面的要求,合理地确定 轴的结构形式和尺寸。 轴的结构形式和尺寸。

选择材料 结构设计 轴的承载能力验算 验算合格? 验算合格 Y 结束 N

工作能力计算: 工作能力计算: 轴的承载能力验算指的是轴的强度、 轴的承载能力验算指的是轴的强度、刚度和振动 稳定性等方面的验算。 稳定性等方面的验算。

对应力集中的敏感性低,加工工艺性好,故应用最广, 对应力集中的敏感性低,加工工艺性好,故应用最广, 对于不 重要或受力较小的轴也可用Q235A等普通碳素钢。 等普通碳素钢。 重要或受力较小的轴也可用 等普通碳素钢

合金钢:具有比碳钢更好的机械性能和淬火性能,但对应 合金钢:具有比碳钢更好的机械性能和淬火性能,但对应 力集中比较敏感,且价格较贵, 力集中比较敏感,且价格较贵,多用于对强度和耐磨性有 特殊要求的轴。 特殊要求的轴。 轴的毛坯:一般用圆钢或锻件,有时也用铸钢或球墨铸铁。 轴的毛坯:一般用圆钢或锻件,有时也用铸钢或球墨铸铁。

转轴---传递扭矩又承受弯矩 转轴---传递扭矩又承受弯矩 --传动轴---只传递扭矩 传动轴---只传递扭矩 --心轴---只承受弯矩 心轴---只承受弯矩 ---

按轴的形状分有: 按轴的形状分有: 车厢重力

自行车 前轮轴

前叉

转动心轴 支撑反力 火车轮轴

前轮轮毂 固定心轴

分类: 分类: 按承受载荷分有: 按承受载荷分有: 类 型 按轴的形状分有: 按轴的形状分有:

为了传递运动和转矩,防止轴上零件与轴作相对转动, 为了传递运动和转矩,防止轴上零件与轴作相对转动, 轴和轴上零件必须可靠地沿周向固定(连接)。 )。常用的周 轴和轴上零件必须可靠地沿周向固定(连接)。常用的周 向固定方法有: 花键、过盈配合和成形联接等, 向固定方法有:销、键、花键、过盈配合和成形联接等, 其中以键和花键联接应用最广。 其中以键和花键联接应用最广。

1.轴上装配标准件(滚动轴承、联轴器、密封圈等)的轴段 轴上装配标准件(滚动轴承、联轴器、密封圈等 的轴段 轴上装配标准件 ),其直径必须符合标准件的直径系列值 ( ① ② ③ ⑦ ),其直径必须符合标准件的直径系列值 2 与一般零件(齿轮和带轮)相配合的轴段直径和零件毂孔直径 与一般零件(齿轮和带轮) 相同,采用标准尺寸。不予零件配合的轴段( , ), ),其值不 相同,采用标准尺寸。不予零件配合的轴段(5,6),其值不 用去标准值。 用去标准值。 3 起定位作用的轴肩高度 应按11- 原则确定 原则确定, 应按 -3原则确定,如 12,45,67;非定位轴 , , ; ),高 肩(23,34,56),高 , , ), 度一般1- 度一般 -3mm。 。

(4) 为便于加工,应使轴上直径相近处的圆角、倒角、键 为便于加工,应使轴上直径相近处的圆角、倒角、 退刀槽和越程槽等尺寸一致。 槽、 退刀槽和越程槽等尺寸一致。

(5) 若各轴段具有较高同轴度,在轴两端开设中心孔 若各轴段具有较高同轴度,

五、提高轴的强度和刚度的常用措施

1)改进轴上零件结构,减小轴的载荷 改进轴上零件结构,

2 .各轴段长度的确定 各轴段长度的确定 1.尽可能结构紧凑,保证零件所需要的装配和调整空间如 尽可能结构紧凑, 尽可能结构紧凑 L应根据轴承端盖和联轴器装拆要求定出 应根据轴承端盖和联轴器装拆要求定出 2 各 轴 段长度主 要由 各轴 段长 度主 各 零件 各零 件 和轴 装配 部分 的轴 向 尺寸 和 各 零件 的 轴向 相对位置尺寸确定 3 为保证各传动件轴向 固定, 固定 ,轴与传动件轮毂 相配部分的长度一般比 轮毂长度短1- 轮毂长度短 -3mm。 。

四、轴的结构工艺性 1)为便于轴上零件的装拆,一般轴都做成从轴端逐渐向中间增 )为便于轴上零件的装拆, 大的阶梯状。 大的阶梯状。零件的安装次序 2)装零件的轴端应有倒角,需要磨削的轴端有砂轮越程槽,车螺 倒角, 砂轮越程槽, )装零件的轴端应有倒角 需要磨削的轴端有砂轮越程槽 纹的轴端应有退刀槽 退刀槽。 纹的轴端应有退刀槽。

二、轴的材料及选择

工作时多为转轴,产生的应力多为变应力。 轴 工作时多为转轴,产生的应力多为变应力。 失效:疲劳损坏,轴颈过渡磨损、 失效:疲劳损坏,轴颈过渡磨损、失圆或轴变形过大 碳钢: 35、45、50 ,尤其是45号钢。 碳钢: 、 、 尤其是 号钢。 号钢 正火或调质处理。 正火或调质处理。

转轴---传递扭矩又承受弯矩 转轴---传递扭矩又承受弯矩 --传动轴---只传递扭矩 传动轴---只传递扭矩 --心轴---只承受弯矩 心轴---只承受弯矩 --直轴 曲轴 光轴 阶梯轴

分类: 分类: 按承受载荷分有: 按承受载荷分有: 类 型 按轴的形状分有: 按轴的形状分有:

转轴---传递扭矩又承受弯矩 转轴---传递扭矩又承受弯矩 --传动轴---只传递扭矩 传动轴---只传递扭矩 --心轴---只承受弯矩 心轴---只承受弯矩 --直轴 曲轴 挠性钢丝轴 光轴 阶梯轴

特点:结构简单, 特点:结构简单,定位可靠 ,可承受较大的轴向力 应用:齿轮、带轮、联轴器、 应用:齿轮、带轮、联轴器、 轴承等的轴向定位

圆螺母

特点:定位可靠,装拆方便, 特点:定位可靠,装拆方便,可承受较大的轴向力 由于切制螺纹使轴的疲劳强度下降 应用: 应用:常用于轴的中部和端部

பைடு நூலகம்

弹性挡圈

特点:结构简单紧凑,只能承受很小的轴向力。 特点:结构简单紧凑,只能承受很小的轴向力。 应用: 应用:常用于固定滚动轴承等的轴向定位

轴端压板 特点:可承受剧烈振动和冲击。 特点:可承受剧烈振动和冲击。 应用:用于轴端零件的固定, 应用:用于轴端零件的固定,

紧定螺钉 特点:可承受很小的轴向力。 特点:可承受很小的轴向力。 应用:适用于轴向力很小,转速 应用:适用于轴向力很小, 低的场合

2.轴上零件的周向固定 2.轴上零件的周向固定

轴主要由轴颈、 轴头、 轴身三部分组成(如图 如图10-5)。 轴的结构 轴主要由轴颈、 轴头、 轴身三部分组成 如图 。 轴上被支承的部分为轴颈,如图中③ 轴上被支承的部分为轴颈,如图中③, ⑦段; 安装轮毂的部 分称做轴头,如图中① 分称做轴头,如图中①,④段; 联接轴颈和轴头的部分称做 轴身,如图中② 轴身,如图中②,⑥段。

第11章 轴和轴毂联接 章

轴的功用、类型和材料 第一节 轴的功用、类型和材料 第二节 轴的结构分析 轴的工作能力分析 第三节 轴的工作能力分析 第四节 轴毂联接 第五节 轴的使用与维护

轴的功能、 第一节 轴的功能、类型和材料

一、轴的功能和分类 轴是组成机器的重要零件之一, 轴是组成机器的重要零件之一,其主要功能是支持作回转 运动的传动零件(如齿轮 蜗轮等),并传递运动和动力。 如齿轮、 运动的传动零件 如齿轮、蜗轮等 ,并传递运动和动力。 分类: 分类: 按承受载荷分有: 按承受载荷分有: 类 型 按轴的形状分有: 按轴的形状分有: 转轴---传递扭矩又承受弯矩。 转轴---传递扭矩又承受弯矩。 ---传递扭矩又承受弯矩

键连接

花键连接

销钉连接

三、各轴段直径和长度的确定 1、各轴段直径确定 、 各轴段所需的直径与轴上的载荷 直径与轴上的载荷大小有关。初步求出 直径与轴上的载荷 的直径作为承受扭矩的轴段的最小直径dmin,然后再 按轴上零件的装配方案和定位要求,从dmin处起逐一 确定各段轴的直径。

d≥

3

9.55 × 10 6 3 P P 3 ⋅ = A 0.2[τ T ] n n

倒角

①

②

③

④

⑤⑥ ⑦

图10-6 越程槽和退刀槽

(2) 轴上所有键槽应沿轴的同一母线布置。 减少加工装夹 ) 轴上所有键槽应沿轴的同一母线布置。 次数。 次数。

(3) 为了便于轴上零件的装配和去除毛 ) 轴及轴肩端部一般均应制出45° 刺, 轴及轴肩端部一般均应制出 ° 的倒角。 的倒角。过盈配合轴段的装入端常加 工出半锥角为30°的导向锥面(如图 如图10工出半锥角为 °的导向锥面 如图 7)。 。

2.合理布置轴上零件,减小轴上的载荷 2.合理布置轴上零件, 合理布置轴上零件 输出 输入 输出 输出 输出 输入

T1 合理

Tmax = T1

T2

T1+T2

T2 T1 不合理

T1+T2

Tmax= T1+T2

3.减小应力集中 3.减小应力集中 合金钢对应力集中比较敏感,应加以注意。 合金钢对应力集中比较敏感,应加以注意。 应力集中出现在截面突然发生变化的。 应力集中出现在截面突然发生变化的。 措施: 措施: 用圆角过渡; 1. 用圆角过渡; 尽量避免在轴上开横孔、切口或凹槽; 2. 尽量避免在轴上开横孔、切口或凹槽; 3. 重要结构可增加卸载槽B、过渡肩环、凹切圆角、 重要结构可增加卸载槽B 过渡肩环、凹切圆角、 增大圆角半径。也可以减小过盈配合处的局部应力。 增大圆角半径。也可以减小过盈配合处的局部应力 30˚ d/4 d 过渡肩环 凹切圆角 B位置 d/4 r