电工电子产品加速寿命试验(完整资料).doc

加速寿命计算公式(可靠性)

1240.2

品结构),使用应力条件,加速应力测试条件和相关的失效机理。 )中的待测物都有自己的加速因子和测试条件(如占空比,应力水 因素。

荷(如温度,温度循环和温度变化率),化学负荷(如潮湿,腐蚀 流,功率)和机械负载(例如,准静态周期性机械 荷的组合。组合负荷的结果分析和结果到生命周期条件的外推需要定 坏的贡献。

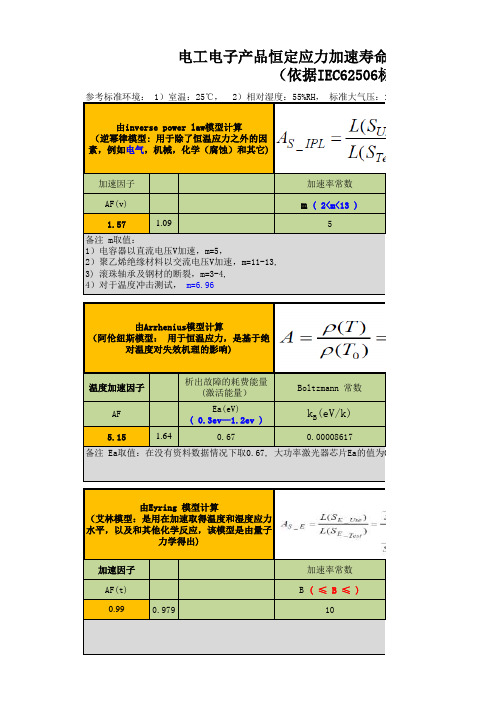

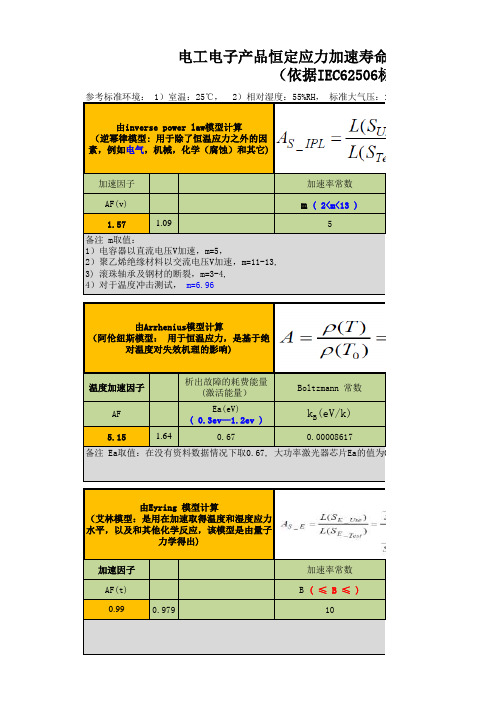

对温度对失效机理的影响)

温度加速因子

析出故障的耗费能量 (激活能量)

Boltzmann 常数

AF

Ea(eV) ( 0.3ev—1.2ev )

kB(eV/k)

5.15

1.64

0.67

0.00008617

备注 Ea取值:在没有资料数据情况下取0.67, 大功ring 模型计算 (艾林模型:是用在加速取得温度和湿度应力 水平,以及和其他化学反应,该模型是由量子

AF(v)

1.57

1.09

备注 m取值: 1)电容器以直流电压V加速,m=5, 2)聚乙烯绝缘材料以交流电压V加速,m=11-13, 3) 滚珠轴承及钢材的断裂,m=3-4, 4)对于温度冲击测试, m=6.96

加速率常数

m ( 2<m<13 )

5

由Arrhenius模型计算 (阿伦纽斯模型: 用于恒温应力,是基于绝

力学得出)

加速因子 AF(t) 0.99

0.979

加速率常数 B(≤B≤)

10

综合加速因子

8.00

* 注1: 加速因子取决于待测物的硬件参数(如材料性能,产品结构),使用应力条件,加速应力测试 因此,每一个相关的故障模式(假设它是一个失效机理的结果)中的待测物都有自己的加速因子和测试 平,应力历史,试验持续时间)应根据这些量身定制的加速度因素。

加速寿命试验概述

1.加速寿命试验的种类时间:2006-12-14 03:13来源:作者:admin 点击:1073次加速寿命试验的种类施加于电子元器件的加速应力方式有恒定应力加速、周期应力加速、序进应力加速和步进应力加速四种。

恒定应力加速试验是施加在样品上的应力不变(单一应力或复合应力),用来了解器件失效时间的分布;周期应力加速试验是周期性重复对器件施加应力,用来了解应力对器件失效的影响情况;序进应力加速试验是对器件施加的应力随时间连续增加,用来了解影响器件寿命的应力分布情况;步进应力加速试验是对器件施加的应力按每隔一定时间的步进方式增加,用来了解在哪一级步进应力下产生失效。

利用这些加速试验方法,可以确定器件的失效界限,所以也称为临界试验。

通过临界试验可以知道临界寿命,还可以了解器件对机械强度、电浪涌等能承受的耐量2.加速寿命试验理论依据时间:2006-12-14 02:59来源:作者:点击:1603次加速寿命试验理论依据电子元器件的失效原因与器件本身所选用的材料、材料之间、器件表面或体内、金属化系统以及封装结构中存在的各种化学、物理的反应有关。

器件从出厂经过贮存、运输、使用到失效的寿命周期,无时无刻不在进行着缓慢的化学物理变化。

在各种外界环境下,器件还会承受了各种热、电、机械应力,会使原来的化学物理反应加速,而其中温度应力对失效最为敏感。

实践证明,当温度升高以后,器件劣化的物理化学反应加快,失效过程加速,而Arrhenius模型就总结了由温度应力决定的化学反应速度依赖关系的规律性,为加速寿命试验提供了理论依据。

1. 以温度应力为加速变量的加速方程由Arrhenius总结的经验公式如下(8.5)式中,dM/dt是化学反应速率,A是常数,E a是引起失效或退化过程的激活能,k 是玻尔兹曼常数,T是绝对温度。

当器件在t0时刻处于正常状态数为M0,到t1时刻,器件处于失效状态数为M1。

如果温度与时间无关,则积分式(8.1)得(8.6)令DM=M1-M0,t=t1-t0,得到(8.7)取对数(8.8)可写成(8.9)其中(8.10)上式就是根据Arrhenius模型得到的以温度应力为加速度变量的加速方程。

恒定应力寿命试验和加速寿命试验方法总则word档

恒定应力寿命试验和加速寿命试验方法总则1 适用范围本标准适用于电子元器件产品(以下简称产品)的恒定应力寿命试验和加速寿命试验。

用来定量地分析产品的可靠性。

在制订有可靠性指标要求的产品技术标准时,为鉴定产品的失效率等级、寿命特征、产品失效分布、加速方程和加速系数等提供统一的方法。

2 试验分类2.1 寿命试验分为工作寿命试验和贮存寿命试验。

2.2 加速寿命试验分为工作加速寿命试验和贮存加速寿命试验。

3 样品3.1 抽样参加试验的样品必须选择本产品型号中具有代表性的规格,同耐,投试样品应在本质上是同一设计,建立了可靠性质量管理和连续生产的产品中一次随机抽取。

3.2 样品数量每个应力水平下的样品数量不少于10只,特殊产品不少于5只。

4 试验应力4.1 寿命试验在一般情况下,试验应力水平应当是元器件技术标准中规定的额定值。

4.2 加速寿命试验在没有获得加速系数的情况下,一个完整的加速寿命试验其应力水平应不少于四个。

为保证试验的准确性,最高应力和最低应力之间应有较大的间隔。

其中一个应力水平应接近或等于该产品技术标准中规定的额定值。

最高应力水平不得大于该产品的结构材料,制造工艺所能承受的极限应力,以免带迸新的失效机理。

4.3 应力水平的间隔为提高试验的准确性,应适当选择应力水平的间隔。

例如,当采用温度应力时,其间隔为:1/T2 = l/T1-△;l/T3 = l/T1-2△ (1)式中:△=(1/T1-1/T l)/(l-1)l为应力水平的个数。

T1、T2、T3、……,T l分别为第1,2、3、……,l个应力水平的绝对温度(0K)。

当采用电应力时,其间隔为:lgV2 = lgV1+△;lgV3 = lgV1+2△ (2)式中:△=(lgV l- lgV1)/(l-1)l为应力水平的个数;V1、V2、V3、……,V l分别为第1、2、3,……,l个应力水平的电压值。

5 失效标准5.1 失效标准可以是元器件的完全失效,也可以是所选择的参数的一定程度的劣变。

加速寿命计算公式(可靠性)

1240.2

品结构),使用应力条件,加速应力测试条件和相关的失效机理。 )中的待测物都有自己的加速因子和测试条件(如占空比,应力水 因素。

荷(如温度,温度循环和温度变化率),化学负荷(如潮湿,腐蚀 流,功率)和机械负载(例如,准静态周期性机械 荷的组合。组合负荷的结果分析和结果到生命周期条件的外推需要定 坏的贡献。

力学得出)

加速因子 AF(t) 0.99

0.979

加速率常数 B(≤B≤)

10

综合加速因子

8.00

* 注1: 加速因子取决于待测物的硬件参数(如材料性能,产品结构),使用应力条件,加速应力测试 因此,每一个相关的故障模式(假设它是一个失效机理的结果)中的待测物都有自己的加速因子和测试 平,应力历史,试验持续时间)应根据这些量身定制的加速度因素。

电工电子产品恒定应力加速寿命试验-加速因子计 (依据IEC62506标准)

参考标准环境: 1)室温:25℃, 2)相对湿度:55%RH, 标准大气压:101.3 kPa。

由inverse power law模型计算 (逆幂律模型: 用于除了恒温应力之外的因 素,例如电气,机械,化学(腐蚀)和其它)

加速因子

AF(v)

1.57

1.09

备注 m取值: 1)电容器以直流电压V加速,m=5, 2)聚乙烯绝缘材料以交流电压V加速,m=11-13, 3) 滚珠轴承及钢材的断裂,m=3-4, 4)对于温度冲击测试, m=6.96

加速率常数

m ( 2<m<13 )

5

由Arrhenius模型计算 (阿伦纽斯模型: 用于恒温应力,是基于绝

* 注2:当规划一个测试项目时潜在故障模式应该被列出。

* 注3:定量加速测试可以通过增加各种负载水平运行,如热负荷(如温度,温度循环和温度变化率), 性化学物质,如酸和盐),电气负载(如稳态或瞬态电压,电流,功率)和机械负载(例如,准静态周 变形,振动和冲击/冲击/碰撞)。加速试验环境可包括这些载荷的组合。组合负荷的结果分析和结果到 量理解不同测试应力的相关交互作用和每个应力类型对整体损坏的贡献。

电子元器件加速寿命试验试验报告

试验报告1、引言加速寿命试验(Accelerated life test,ALT)是一种对受试品施加不同应力,从而快速暴露产品的缺陷,进而确定产品工作极限和破坏极限,以及发现并消除缺陷及潜在缺陷的试验程序,它利用阶梯应力方式施加在受试品上,施加在受试品上的应力有振动、高低温、湿度、电应力开关循环、极限电压及极限频率等。

ALT试验的主要目的是增加产品的设计极限值,迅速找出产品设计及制造的缺陷,通过根因分析并消除缺陷,从而增加产品可靠度并缩短研发时间和减少研发费用目前,加速寿命试验已在电子元器件研发制造中广泛应用。

所以加速寿命试验是在进行合理工程及统计假设的基础上,利用与物理失效规律相关的统计模型对在超出正常应力水平的加速环境下获得的信息进行转换,得到产品在额定应力水平下的特征可复现的数值估计的一种试验方法。

目前应用最广的加速寿命试验是恒加试验。

恒定应力加速度寿命试验方法已被IEC标准采用。

其中加速试验程序包括对样品周期测试的要求、热加速电耐久性测试的试验程序等,可操作性较强。

恒加方法造成的失效因素较为单一,准确度较高。

国外已经对不同材料的异质结双极晶体管(HBT)、CRT阴极射线管、赝式高电子迁移率晶体管开关(PHEMT switch)、多层陶瓷芯片电容等电子元器件做了相关研究。

恒加试验一般需要约1000 h,总共要取上百个样品,要求应力水平数不少于3个。

每个应力下的样品数不少于10个,特殊产品不少于5只。

每一应力下的样品数可相等或不等,高应力可以多安排一些样品。

步加试验只需1组样品,最好至少安排4个等级的应力,每级应力的失效数不少于3个,这样才能保证数据分析的合理性。

另外一种方法是步进应力加速寿命试验。

步加试验时,先对样品施加一接近正常值的应力,到达规定时间或失效数后,再将应力提高一级,重复刚才的试验,一般至少做三个应力级。

恒加试验已经成熟地应用于包括航空、机械、电子等多个领域。

步加试验往往作为恒定应力加速寿命试验的预备试验,用于确定器件承受应力的极大值。

电工电子产品加速寿命试验.doc

电工电子产品加速寿命试验之一1概述寿命试验是基本的可靠性试验方法,在正常工作条件下,常常采用寿命试验方法去评估产品的各种可靠性特征。

但是这种方法对寿命特别长的产品来说,不是一种合适的方法。

因为它需要花费很长的试验时间,甚至来不及作完寿命试验,新的产品又设计出来,老产品就要被淘汰了。

因此,在寿命试验的基础上形成的加大应力、缩短时间的加速寿命试验方法逐渐取代了常规的寿命试验方法。

加速寿命试验是用加大试验应力(诸如热应力、电应力、机械应力等)的方法,激发产品在短时间内产生跟正常应力水平下相同的失效,缩短试验周期。

然后运用加速寿命模型,评估产品在正常工作应力下的可靠性特征。

加速环境试验是近年来快速发展的一项可靠性试验技术。

该技术突破了传统可靠性试验的技术思路,将激发的试验机制引入到可靠性试验,可以大大缩短试验时间,提高试验效率,降低试验耗损。

2 常见的物理模型元器件的寿命与应力之间的关系,通常是以一定的物理模型为依据的,下面简单介绍一下常用的几个物理模型。

2.1失效率模型失效率模型是将失效率曲线划分为早期失效、随机失效和磨损失效三个阶段,并将每个阶段的产品失效机理与其失效率相联系起来,形成浴盆曲线。

该模型的主要应用表现为通过环境应力筛选试验,剔除早期失效的产品,提高出厂产品的可靠性。

2.1 失效率模型图示:O1典型的失效率曲线规定的失效率随机失效早期失效磨损失效t2.2应力与强度模型该模型研究实际环境应力与产品所能承受的强度的关系。

应力与强度均为随机变量,因此,产品的失效与否将决定于应力分布和强度分布。

随着时间的推移,产品的强度分布将逐渐发生变化,如果应力分布与强度分布一旦发生了干预,产品就会出现失效。

因此,研究应力与强度模型对了解产品的环境适应能力是很重要的。

2.3最弱链条模型最弱链条模型是基于元器件的失效是发生在构成元器件的诸因素中最薄弱的部位这一事实而提出来的。

该模型对于研究电子产品在高温下发生的失效最为有效,因为这类失效正是由于元器件内部潜在的微观缺陷和污染,在经过制造和使用后而逐渐显露出来的。

LED加速寿命和可靠性试验

LED加速寿命和可靠性试验摘要:LED的寿命和可靠性得到了业界的高度重视,但其试验方法极具挑战。

目前已有关于LED寿命试验的标准相继出台,然而不同区域的标准要求又有所不同。

本文分析了LED 可靠性和寿命相关的关键指标,并以北美体系和国际电工委员会(IEC)体系为主线,介绍了LED加速寿命的试验方法。

同时还介绍具有我国自主知识产权的LED加速老化和寿命测试系统能够满足现有各种标准要求,实现方便、快速、精准的智能化试验。

1. 概述随着近年来LED光效的不断提升,LED的寿命和可靠性越来越受到业界的重视,它是LED 产品最重要的性能之一。

寿命是可靠性的终极表现,然而LED的理论寿命很长,像传统光源采用2h45min开、15min关的循环测试到寿命终了,对LED产品的测量显然不现实。

因此有必要对LED产品采用加速老化寿命试验[1] ,同时,也应当测试LED的热学特性、环境耐候性、电磁兼容抗扰度等与寿命和可靠性密切相关的性能,以综合分析LED的寿命。

2. LED可靠性和寿命相关的关键指标LED产品制造中的每一个元件和环节都会对其可靠性和寿命产生影响,例如,LED结和基板的虚焊、LED荧光粉的热猝灭和退化、封装材料的退化以及驱动器的失效等,最后退化的可能才是半导体(PN结)本身。

这些因素导致LED产品失效(退化)的方式也不尽相同,一般可分为缓变退化(gradual degradation)和瞬变退化(abrupt degradation)。

LED的缓变退化(失效)指标主要包括:流明维持率下降,即光衰,一般以初始光通量为100%,当LED产品的流明维持率下降到初始值的70%或50%时,认为LED失效,流明维持寿命相应记为L50或L70;颜色漂移,受到荧光粉或封装材料的变化,LED的颜色会在寿命期间内发生漂移,该漂移应在指定范围以内(如△u’v’≤0.007),超过范围则视为LED失效;电性能变化,电性能变化能更为直观地监测;开关次数,开关可能会对驱动等电路产生一定影响;热阻变化和其它热特性参数曲线,热特性与寿命息息相关,对热特性的测量和分析有助于找出LED可靠性的薄弱环节;LED的瞬变退化(失效)即LED的光输出突然降为0,其主要退化包括:抗电磁干扰能力:静电放电、雷击浪涌、快速群脉冲、周波跌落;高低温冲击耐受性特性;盐雾、耐湿、振动等。

加速寿命测试 国标

加速寿命测试国标加速寿命测试国标简述加速寿命测试是利用实验手段对产品进行加速老化测试,通过模拟实际使用状况加速产品的老化程度,以预测其使用寿命。

此处,我将为您介绍加速寿命测试中的国标规范,以及相关需要注意的问题。

一、国标规范根据GB/T2423,电子电气产品环境试验标准和手册,以及GB31241-2014,节能评价产品性能和能源标签评价方法综述自定了加速寿命测试的规范。

GB/T2423.1-2001是关于电气和电子产品环境试验通用标准的基本规定,其中对于加速寿命测试进行了详细的规范,便于生产厂家对于电子电器产品的使用寿命进行测试。

二、测试方法加速寿命测试分为两种测试条件,一种是没有负荷测试,另一种是带负荷测试。

1. 无负荷测试条件下:在首次电气测试结束后,产品放置于环境箱中,设置测试温度和湿度,经过相应的时间后进行产品检测,检测指标包括:电气性能、机械性能、化学成分含量等。

2. 带负荷测试条件下:将产品和负荷牵引装置联通后,经过指定的时间,对于测试的产品进行机械、电气测试并进行检测。

三、注意事项1. 检验环境箱的监控和校准环境箱检测的温湿度、气氛等环境参数应符合规范要求,但在实际使用过程中会出现变化,因此需要进行监控和校准。

2. 注意产品的压力测试在产品加压工作中,需要特别注意产品结构的安全性。

3. 统计数据分析测试完成后,需要对测试数据进行统计分析,以评估产品使用寿命。

四、总结以上就是关于当前加速寿命测试国标规范的简介和需要注意的问题。

随着科技的不断发展,加速寿命测试将在越来越多的领域得到应用,测试规范和注意事项的掌握对于产品的研发和生产厂商来说是至关重要的。

2.5 加速寿命试验

2.5 加速寿命试验

e.g., 人造卫星上所使用的电子元器件要求 失效率λ=2.6×10-8/小时(7级) 实验方案一: 抽取1000只 允许5元件失效 试验时间 22年 5700年

天津大学电子信息工程学院

λ=2.6×10-8/小时 λ=10-10/小时

微电子可靠性原理

微电子可靠性原理

天津大学电子信息工程学院

2.5 加速寿命试验

金属膜电阻器耐高温、高湿试验: 240 h,加满负荷250 V,RH85%~98%,温度 从-10℃到+80℃循环三次,ΔR/R≤0.4%;

成品电阻器的生产及结构

微电子可靠性原理

天津大学电子信息工程学院

2.5 加速寿命试验

微电子可靠性原理

微电子可靠性原理

天津大学电子信息工程学院

2.5 加速寿命试验

恒定应力加速寿命试验 加速应力水平的个数k≥4; S1和Sk确定后,S2,…,Sk-1应当分散,使 相邻应力水平间隔比较合理;

一般原则: 使k个加速应力水平S1,S2,…,Sk成等间隔;

微电子可靠性原理 天津大学电子信息工程学院

2.5 加速寿命试验

t0 ( F0 ) V1 c ( ) t1 ( F0 ) V0

艾林(Eyring)模型

微电子可靠性原理 天津大学电子信息工程学院

2.5 加速寿命试验

5次方10度法则 某些电子元器件的寿命与电压的5次方成反比; 对于温度,每上升10℃,其寿命将缩减一半。 这种寿命与应力的关系称“5次方10度法则” 加速系数

微电子可靠性原理 天津大学电子信息工程学院

2.5 加速寿命试验

化学反应速率与温度之间的关系表达式

电子产品整机高加速寿命试验(HALT)技术应用

电子产品整机高加速寿命试验(HALT)技术应用摘要高加速寿命试验(HALT)起源于上世纪80年代末期的美国,经过20多年的不断研究和发展,现已成为美国和西方发达国家进行产品设计质量验证与产品制造质量验证的一个最基本的也是必须执行的验证方法。

这项旨在提高电子产品质量可靠性的试验技术在2005年后随着外资企业在国内使用和带动下而逐渐为国内一些知名的电子产品生产企业所熟悉和接受,而如何有效地运用HALT 试验技术来达到提高自身电子产品质量的目的,是广大电子产品生产企业所最关心的问题。

在这样的背景下,本文对高加速寿命试验(HALT)方法技术应用进行了初步探析。

关键词电子产品;HALT;试验可靠性应用1 HALT技术介绍HALT的工作原理是按照一定的规范程序对产品逐渐的施加应力,直到产品应力超过了其承受极限从而暴露出相应的故障。

HALT主要是运用故障物理学来作为一种激发出产品故障的模式,它是将产品在超过了其承受的应力极限时失效作为主要的研究对象,从而找出它的缺陷来对产品进行相应的整改,提高产品的质量。

另外在进行HALT实验时,还可以还可以对产品进行测试,从而提高产品的测试性2 HALT的原理特点2.1 HALT技术原理HALT技术主要原理是通过步进(或叫阶梯)增加应力的方式来找出或者说确定所设计产品的“工作极限”和“破坏极限”,这里所说的应力包括环境应力(如高低温、振动、温度循环以及温度和振动综合)和工作应力(如电源通断、电压拉偏、非正常负荷以及电压和频率边际测试等)。

如上图所示,产品的工作极限指的是在HALT加速试验中,施加的环境应力远远超过了该产品能承受的最大应力,从而使产品发生了故障,不能进行正常的工作,但是一旦将实验停止环境应力恢复到标准值以后,产品又能进行正常工作的情况。

而产品还有破坏极限,顾名思义,就是在环境应力大大超过岂能承受的最大范围时,产品遭到了破坏,停止工作,就算应力恢复到正常值一样不能工作,受到了彻底的破坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【最新整理,下载后即可编辑】

电工电子产品加速寿命试验之一

1概述

寿命试验是基本的可靠性试验方法,在正常工作条件下,常常采用寿命试验方法去评估产品的各种可靠性特征。

但是这种方法对寿命特别长的产品来说,不是一种合适的方法。

因为它需要花费很长的试验时间,甚至来不及作完寿命试验,新的产品又设计出来,老产品就要被淘汰了。

因此,在寿命试验的基础上形成的加大应力、缩短时间的加速寿命试验方法逐渐取代了常规的寿命试验方法。

加速寿命试验是用加大试验应力(诸如热应力、电应力、机械应力等)的方法,激发产品在短时间内产生跟正常应力水平下相同的失效,缩短试验周期。

然后运用加速寿命模型,评估产品在正常工作应力下的可靠性特征。

加速环境试验是近年来快速发展的一项可靠性试验技术。

该技术突破了传统可靠性试验的技术思路,将激发的试验机制引入到可靠性试验,可以大大缩短试验时间,提高试验效率,降低试验耗损。

2 常见的物理模型

元器件的寿命与应力之间的关系,通常是以一定的物理模型为依据的,下面简单介绍一下常用的几个物理模型。

2.1失效率模型

失效率模型是将失效率曲线划分为早期失效、随机失效和磨损失效三个阶段,并将每个阶段的产品失效机理与其失效率相联系起来,形成浴盆曲线。

该模型的主要应用表现为通过环境应力筛选试验,剔除早期失效的产品,提高出厂产品的可靠性。

2.1 失效率模型图示:

O

1

典型的失效率曲线

规定的失效率

随机失效

早期

失效

磨损失效

t

2.2应力与强度模型

该模型研究实际环境应力与产品所能承受的强度的关系。

应力与强度均为随机变量,因此,产品的失效与否将决定于应力分布和强度分布。

随着时间的推移,产品的强度分布将逐渐发生变化,如果应力分布与强度分布一旦发生了干预,产品就会出现失效。

因此,研究应力与强度模型对了解产品的环境适应能力是很重要的。

2.3最弱链条模型

最弱链条模型是基于元器件的失效是发生在构成元器件的诸因素中最薄弱的部位这一事实而提出来的。

该模型对于研究电子产品在高温下发生的失效最为有效,因为这类失效正是由于元器件内部潜在的微观缺陷和污染,在经过制造和使用后而逐渐显露出来的。

暴露最显著、最迅速的地方,就是最薄弱的地方,也是最先失效的地方。

2.4反应速度模型

该模型认为元器件的失效是由于微观的分子与原子结构发生了物理或化学的变化而引起的,从而导致在产品特性参数上的退化,当这种退化超过了某一界限,就发生失效,主要模型有Arrhenius模型和Eyring模型等。

3加速因子的计算

加速环境试验是一种激发试验,它通过强化的应力环境来进行可靠性试验。

加速环境试验的加速水平通常用加速因子来表示。

加速因子的含义是指设备在正常工作应力下的寿

命与在加速环境下的寿命之比,通俗来讲就是指一小时试验相当于正常使用的时间。

因此,加速因子的计算成为加速寿命试验的核心问题,也成为客户最为关心的问题。

加速因子的计算也是基于一定的物理模型的,因此下面分别说明常用应力的加速因子的计算方法。

3.1温度加速因子

温度的加速因子由Arrhenius 模型计算:

其中,L

normal 为正常应力下的寿命,L

stress

为高温下的寿命,T

normal

为室温绝对温度,T

stress

为高温下的绝对温度,Ea为失效反应的活化能(eV),k为Boltzmann常数,8.62×10-5eV/K,实践表明绝大多数电子元器件的失效符合Arrhenius 模型,表1给出了半导体元器件常见的失效反应的活化能。

表1 半导体元器件常见失效类型的活化能

设备名称失效类型失效机理活化能

3.2、电压加速因子

电压的加速因子由Eyring 模型计算:

其中,V

stress 为加速试验电压,V

normal

为正常工作电压,β为电压的

加速率常数。

3.3、湿度加速因子

湿度的加速因子由Hallberg和Peck 模型计算:

其中,RH

stress 为加速试验相对湿度,RH

normal

为正常工作相对湿

度,n为湿度的加速率常数,不同的失效类型对应不同的值,一般介于2~3之间。

3.4、温度变化加速因子

温度变化的加速因子由Coffin-Mason公式计算:

其中,为加速试验下的温度变化,为正常应力下的温度变化,n为温度变化的加速率常数,不同的失效类型对应不同的值,一般介于4~8之间。

3.5、计算实例

例题:某种电子产品在室温下使用,计划在75℃、85%RH 下做加速寿命测试,计算该加速试验的加速因子。

解析:本试验涉及温度和湿度两种应力,因此,分别计算各应力的加速因子,然后相乘得到整个加速试验的加速因子。

其中,Ea为激活能(eV),k为玻尔兹曼常数且k=8.6×10-5eV/K,T为绝对温度、RH为相对湿度(单位%),一般情况下n取为2。

根据产品的特性,取Ea为0.6eV,室温取为25℃、75%RH,把上述数据带入计算,求AF=37,即在75℃、85%RH下做1小时试验相当于室温下寿命约37小时。

还需要说明的一点是,加速因子的计算公式都是建立在特定的模型基础上的,而模型的建立往往会包含一些假设,并且会忽略或简化次要的影响因素,因此计算的结果也仅仅具有指导和参考意义,不能死板地认为只要试验足够时间就一定能确保产品的寿命。

4、加速寿命试验方法

4.1、常用加速寿命试验方法

目前常用的加速寿命试验方法分为以下三种:

(1)恒定应力加速寿命试验:该试验方法是将试样分为几组,每组在固定的应力水平下进行寿命试验,各应力水平都高于正常工作条件下的应力水平,试验做到各组样品均有一定数量的产品发生失效为止。

(2)步进应力加速寿命试验:该试验方法是预先确定一组应力水平,各应力水平之间有一定的差距,从低水平开始试验,一段时

间后,增加至高一级应力水平,如此逐级递增,直到试样出现一定的失效数量或者到了应力水平的极限停止试验。

(3)序进应力加速寿命试验:该试验方法是将试样从低应力开始试验,应力水平水试验时间等速升高,直到一定数量的失效发生或者到了应力水平的极限为止。

上述三种加速寿命试验方法,以恒定应力加速寿命试验最为成熟.尽管这种试验所需时间不是最短,但比一般的寿命试验的试验时间还是缩短了不少.因此它还是经常被采用的试验方法。

后面两种试验方法对设备都有比较高的要求,试验成本比较高,因此目前开展的比较少。

4.2、高加速寿命试验

高加速寿命试验(HALT)是目前比较先进成熟的寿命试验方法,属于步进应力加速寿命试验,具体含义是指在产品设计和制造工艺设计过程中,在加速测试环境下对产品施加所有可能达到的应力以期找到设计和制造工艺中的薄弱环节,并针对每一个薄弱环节提供改进设计和制造工艺的机会,从而达到缩短设计周期、提高可靠性和降低成本的目的。

HALT 测试施加的应力并不是完全模拟产品使用过程中出现的应力,而是对少量样品施加较大应力在短时间内发现产品设计和制造中存在的问题,施加的应力逐步提高并超过使用环境的应力范围,解决测试中所发现的问题,直到产品强度达到技术要求。

HALT主要测试过程为:逐步施加应力直到产品失效或出现故障;采取修正措施,修正产品的失效或故障;继续逐步施加应力直到产品再次失效或出现故障,并再次加以修正;重复以上应力-失效-修正的步骤;找出产品的基本操作界限和基本破坏界限。

可施加的应力包括振动、高低温、温度循环、电力开关循环、电压边际及频率边际测试等。

典型的HALT试程包括以下几个过程:

1) 低温步进应力试验;

2) 高温步进应力试验;

3) 快速热循环试验;

4) 振动步进应力试验;

5) 综合应力试验。

概括来讲,HALT是一种发现缺陷的工序,它通过设置逐级递增的环境应力,来加速暴露试验样品的缺陷和薄弱点,然后对暴露的缺陷和故障从设计、工艺和用料等诸方面进行分析和改进,从而达到提升产品可靠性的目的,其最大的特点是设置高于样品设计运行限的环境应力,从而使暴露故障的时间大大短于正常可靠性应力条件下的所需时间。

5、小结

加速环境试验技术通过在加严的应力条件下的试验,确定产品能承受安全应力的极限水平,获得有效的可靠性特征数据,并通过数理统计及外推的方法预测工作在特定条件下的产品可靠性。

该技术解决了试验样品数量和试验时间之间的矛盾,逐渐成为考核产品的材料和工艺过程,鉴定和改进产品质量的有效手段,成为可靠性工作的重要内容。