模具结构是怎样的 模具结构图解

模具结构图解

模具结构图图解

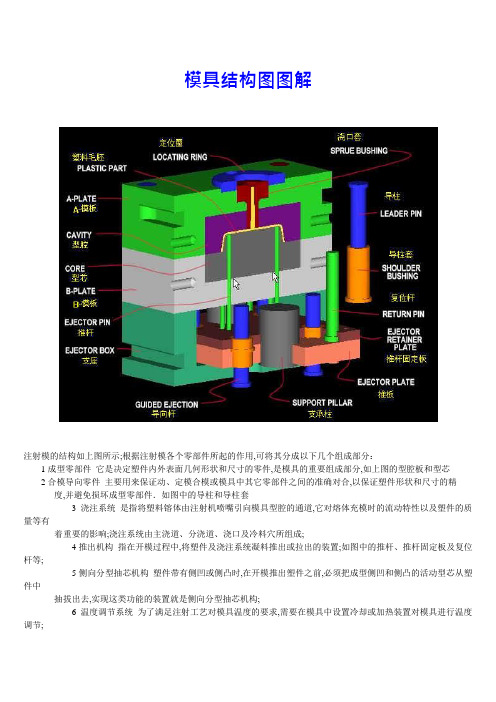

注射模的结构如上图所示;根据注射模各个零部件所起的作用,可将其分成以下几个组成部分:1成型零部件它是决定塑件内外表面几何形状和尺寸的零件,是模具的重要组成部分,如上图的型腔板和型芯2合模导向零件主要用来保证动、定模合模或模具中其它零部件之间的准确对合,以保证塑件形状和尺寸的精度,并避免损坏成型零部件.如图中的导柱和导柱套

3浇注系统是指将塑料镕体由注射机喷嘴引向模具型腔的通道,它对熔体充模时的流动特性以及塑件的质量等有

着重要的影响;浇注系统由主浇道、分浇道、浇口及冷料穴所组成;

4推出机构指在开模过程中,将塑件及浇注系统凝料推出或拉出的装置;如图中的推杆、推杆固定板及复位杆等;

5侧向分型抽芯机构塑件带有侧凹或侧凸时,在开模推出塑件之前,必须把成型侧凹和侧凸的活动型芯从塑件中

抽拔出去,实现这类功能的装置就是侧向分型抽芯机构;

6温度调节系统为了满足注射工艺对模具温度的要求,需要在模具中设置冷却或加热装置对模具进行温度调节;

7排气系统在注射过程中必须将型腔内原有的空气和塑料本身释放出来的气体排出,以免它们造成成型缺陷;排

气结构常在分型面处开设排气格,也可以利用拉杆或型芯与模具的配合间隙来排气;

8支承零部件这类零件在注射模中是用来安装固定或支承上述零部件的;。

冲压模具结构最清晰讲解-图文-原创

子向上带出。一般用螺丝锁紧导料板,固定在下模板。

导料板宽度一般大于料带宽度0.05mm,高度一般超过浮升高度0.3~0.5mm。

上垫板 上夹板

脱料背板 脱料板 下模板

导料板

冲裁下料

料带 导料板

料带

I V U

Ye --主要结构 浮料组件:

浮料组件

15

在下图紫色圈的折弯工站,可见,受产品的向上结构影响,红色入子工件的左侧已经凸起超过料带高度。那么在这 种情况下,料带将会直接撞上入子,使得后续送料无法进行,即卡料。此时需要其他工件将料带向上撑起高过红色 工件,紫色工件的浮料块下方安装有弹簧,开模时,弹簧伸展将料带向上顶起进行送料;合模时,弹簧被压缩向下, 不影响其他工站。 浮料块主要作用:料带向上撑起,料带距离导料板内侧的间隙一般在0.3~0.5mm。

3

5

下模板 , 1. 放置导料板 + 凹模镶件 + 内导套 + 浮料块,并保证位置的精确性; 6 2. 承受冲剪时的旁侧力。 下垫板 ,与下模板共同固定其安装的工件,同时承受镶块冲压时所产生的力, 7 防止下模座凹陷或变形。 下模座 ,放置外导柱、限位柱、弹簧以及浮料销组件。 8

通常冲压模具为 8 块板结构,如上。但是有些公司根据实际生产机台的情况,会设计 为 9 块板,即在上模座的上方再增加一块盖板,用来弥补冲床的行程不足,然后通过 螺丝将盖板与冲床固定。

冲压下模板

4 大水磨 (粗)磨掉热处理引起 的变形量,确保平整度。

5 线割 慢走丝加工通孔。

6 精磨 用 45 °斜砂轮研磨各个 位置倒角。

7 刻字 在模板上做标志便于区 分。客户付费模具最好 带 Logo

更多请点击

I V U

Ye --排样及估价

模具结构介绍(共48张PPT)

C、带螺纹塑件的转螺纹抽芯。

※ 分型面——分开型腔以便取出塑件的面。 ※ 收缩率

※ 脱膜角度〔塑料对型芯的摩擦系数随脱膜斜度的增大而减小〕

机模的型芯

机模的型腔

镶件及镶针

开模时向内滑动抽芯

开模时向外滑动抽芯

顶出时平行滑动的斜顶

顶出时斜向滑动的斜顶

1、平面分型 2、斜面分型

一、主体部件

指在模具中起安装、导向、机构动作等作用的模架及其辅助零件。

1、定模局部:开模时留于注塑机定模板上的一部份模具。由A板、面板等零件构成。

2、动模局部:开模时随注塑机动模板运动的局部 。由B板、方铁、底板等零件构成。

3、辅助零件:导柱、导套、导套辅助器、压块、定位梢、耐磨块、平衡块、撑头、定位

顶针顶出

顶针的定位和防滑

司筒顶出

顶块顶出

K.O孔

顶出系统先复位机构

谢谢大家!

※ 二次顶出

由A、B板主、流方道铁:、指底从板从等喷零 嘴件与构模成具。接触的部位开始,到分流道为止的塑料熔体流动通道。 B※、脱液膜压角油度缸〔、塑气料缸对驱型动芯。的摩擦系数随脱膜斜度的增大而减小〕 B4、、抽防芯止机因构气:体塑受件压上,有体非积脱缩模小方而向温凹度凸上形升状,时导采致用塑的件脱局模部前碳成化型或零烧件焦先〔行排移气开槽的通一常种设机置构在。熔体最后充满的地方〕。 圈B、、防弹止簧因等气。体受压,体积缩小而温度上升,导致塑件局部碳化或烧焦〔排气槽通常设置在熔体最后充满的地方〕。 2、到达控制模温的目的。 ※2、快冷速料模穴:、仅拉满料足杆短。期生产、极小批量生产的模具。 指 由注B板塑、成方型铁后、将底塑板件等顶零出件使构制成品。脱离模具的装置。 指4、注抽塑芯成机型构后:将塑塑件件上顶有出非使脱制模品方脱向离凹模凸具形的状装时置采。用的脱模前成型零件先行移开的一种机构。 2※、快到速达模控:制仅模满温足的短目期的生。产、极小批量生产的模具。 2指、模型具腔中:控成制型模塑具料温外度部的形系状统。,保证塑料熔体的顺利充型和塑件的固化定型。 1圈、、模弹具簧温等度。对制品的收缩率,变形,尺寸稳定性,机械强度,外表质量等均有影响。 2B、、动液模压局油部缸:、开气模缸时驱随动注。塑机动模板运动的局部 。 3指、在排模气具系中统起:输注送塑流时体排、出传型递腔压的力气、体将或塑挥料发由物注。塑机喷嘴引向型腔的通道。 1圈、、模弹具簧温等度。对制品的收缩率,变形,尺寸稳定性,机械强度,外表质量等均有影响。 A对、模主具流进道行:冷指却从或从加喷热嘴,与必模要具时接两触者的兼部有位。开始,到分流道为止的塑料熔体流动通道。

模具结构图示

司筒

司筒针

红色框为斜顶,出模时,斜顶沿绿色箭头方向移动,在斜顶里的扣位与 斜顶脱离后,产品方可脱模

此角度大于90度,出模时斜 顶沿着斜方向向上顶

大于90度 大于 度

90度 度

产品顶出时,产品的行走路径与 模具垂直,而斜顶沿着斜的轨迹 向前推进,当顶出有一段距离后, 产品的扣位与斜顶已脱离,即可 完成脱模

斜顶

行位

回针

后模模胚

顶针板回针,作用: 在顶针板顶出和后退时, 起导向的作用,并保证在 前后模合模后,因为回针 与前模模胚接触,所以可 以保证顶针板退到位(共 4根)

顶针面板

顶针底板

顶针图示,产品在顶出时,是依 靠顶针,斜顶,司筒顶出的

司筒针,固定于底板上,顶针 板顶出时,司筒针保持不动

司筒,作用:当产品上有环形骨位, 而且骨位的高度比较高,出模很容 易粘模时,则要考虑做司筒

0.5 mm

斜顶出模后的状态,斜顶与产品扣位之间距离 要有0.5mm以上,才能保证产品出模不会扣到斜顶

此孔为顶棍孔,在成型完 成后,顶棍推顶顶针板, 顶针板向前推进,从而 将产品顶出,

水口拉杆,用于开模时将水 口板拉开,从而使水口易取出

导柱,作用:在前后模 合模时,起到导向的 作用(共4根)

运水接口,作用:当模具生产时, 模具温度会不断升高,运水 可使模具处在一种恒温下生 产,从而保证产品的稳定性

此孔直接与啤机的射咀接触,

唧嘴

水口

产品

前模仁

斜边,作用:在开模时,若行 位的弹簧不起作用则斜边 会带动行位向后退出(斜边 固定在前模上)

前模仁

铲基,作用:在合模时,依靠斜 面将行位向前推进,铲基固定 在前模上(铲基与行位的配 合面为斜面)

注塑模具结构动画演示

上一页

下一页

9

侧向分型与抽芯机构_滑块

上一页

下一页

10

侧向分型与抽芯机构_滑块

上一页

下一页

11

单分型面注射模[示意图]

上一页

下一页

12

双分型面注射模[示意图]

上一页

下一页

13

模架与镶件-C型

上一页

下一页

14

滑块脱模_外螺纹

上一页

下一页

15

推板推出

上一页

下一页

16

推杆推出_加强筋

上一页

推板脱模结构形式

上一页

下一页

53

推板脱模结构形式

上一页

下一页

54

推板与型芯的配合形式

上一页

下一页

55

推杆推出机构形式

上一页

下一页

56

推杆推出机构形式

上一页

下一页

57

推管中部开有长槽的形式

上一页

下一页

58

推管主型芯固定于动模型芯固定板的形式

上一页

下一页

59

推块脱模机构形式

上一页

下一页

60

上一页

下一页

69

锥面定位形式_1 [示意图]

上一页

下一页

70

锥面定位形式_2 [示意图]

上一页

下一页

71

压缩模加压方向的选择_便于安放嵌件

上一页

下一页

72

压缩模加压方向的选择_便于加料

上一页

下一页

73

压缩模加压方向的选择_便于塑料流动

上一页

下一页

74

直角式自动脱螺纹注射模

上一页

注塑模具内部结构详解-图文

50以上导柱

导柱

A板120MM或以下 C=A+B

A板120至150MM C=A-10+B

A板150至180MM C=A-20+B

A板180MM以上 C=0.8xA+B

针板导柱 针板导套

模具较大时一定要采用,以下简单介绍。

针板导套

针板导柱

两支针板导柱 四支针板导柱

INTER LOCK

图示中为四边INTER LOCK, 镶件为INTERLOCK,通常下 部加工直身,下模配加工直身 框,做螺纹孔,把 INTERLOCK做杯头孔锁入框 内,上部做斜度,上模配加工 相同的斜度,合模时就能起到 导向作用。此件有标准件。

1.设计为工字模

工字模利用底、面板凸出模身制 造码夹固定位置。

码模坑:在模板侧面加工一些坑,使得码铁伸入,收紧螺丝, 把模架锁紧在注塑机上。

H型码坑通常于A板及方铁加工,A板 在与注塑机接触一面留一厚度,约与 标准面板厚度相同。

I型码坑大小与H型一样,位置A板 不同,加工在与面板接触面上。

注意:当A板加工四边吊环时,须 考虑会否崩码模坑。

出模顶出装置:在此只做简单介绍。

斜顶

相同的设计有圆型INTER LOCK,上下分开,模板上只

用配与外圆相同尺寸的精圆孔 就可。

SIDE LOCK

SIDE LOCK作用同INTER LOCK、止口一样,在模板 的侧面加工小框,分别镶 入一凹一凸的标准件。

一:固定装置 二:导向装置 三: 复位装置 四:分型面型式 五:侧抽芯 六:出模顶出装置

复位装置:通过一些零件或加工,使得针板在顶出产品后能 及时复位,防止顶杆、推块等碰坏型腔。主要有:

复位杆 强制复位

模具结构概述.pptx

12、越是无能的人,越喜欢挑剔别人的错儿。08:18:0408:18:0408:18Monday, January 11, 2021

13、志不立,天下无可成之事。21.1.1121.1.1108:18:0408:18:04January 11, 2021

• 14、Thank you very much for taking me with you on that splendid outing to London. It was the first time that I had seen the Tower or any of the other fa mous sights. If I'd gone alone, I couldn't have seen nearly as much, because I wouldn't have known my way about.

公模进浇系统(一) 三板模

公模进浇系统(二)两板模

型式

优点

缺点

备

注

二板模 1.模具构造简单,加工容易 1.成型问题较不具可修正性

2.价格较具优势

2.

优 三板模 1.

劣

比

1.成型周期较短

较 热浇道 2.节省塑料成本

表

3.成型条件易于控制

1.模具构造复杂,故成本较 高,加工较难

2.成型周期较长,且塑料残 料过多,故成本高

T H E E N D 17、一个人如果不到最高峰,他就没有片刻的安宁,他也就不会感到生命的恬静和光荣。上午8时18分4秒上午8时18分08:18:0421.1.11

达内信息 (常州)有限公司

模具基础

DA NEI版权所有翻录必究

模具结构PPT课件

高光无痕注塑模具 High light & weldless plastic injection mould

高光无痕塑件 High light & weldless part

熔接痕 Weldless line

传统塑件 Traditional part

21

近随形热冷介质通路

Approximately conformal heating & cooling channel

高光面壳 Highlight shell

22

23

24

25

螺纹抽芯 Mould with unscrewing unit

26

分型面 Parting line

• 保证塑件外观 • 有利于排气 • 尽量使塑件留在动模一侧 • 保证塑件精度 • 容易加工 • 考虑侧向分型面与主分型面的协调 • 分型面应与注射机的参数相适应 • 考虑脱模斜度的影响

36

浇注系统组成 Feeding system makeup

1.冷料穴 cold-slug well; 2.注流道 sprue; 3.分流道 runner; 4.进料口 gate; 5.塑件 plastic part; 6.排气槽 vent groove

37

主流道 Sprue

❖ 主流道位于模具的入口部,其作用是将塑化的树 脂,导入流道或型腔。 • 浇道套的园弧半径应比喷头部半径大1mm; • 锥孔的小端直径应比喷嘴孔直径大0.5~ 1mm; • 尺寸可能缩短长度; • 锥孔要沿长度方向抛光,便于凝料脱出。

7

两板式模具结构的优缺点

优点: 1) 结构简单,操作方便,能满足塑件自动落下的 要求。 2) 造成故障的原因少,使用寿命长,能够缩短成 型周期。 3) 模具价格便宜。 4) 能够比较容易地选择进料口的形状与位置。

模具结构图示

PPT文档演模板

模具结构图示

3.4 注塑模具其他标准件

• 4.4.1 浇口套 • 浇口套的结构如图所示。

PPT文档演模板

模具结构图示

PPT文档演模板

模具结构图示

PPT文档演模板

模具结构图示

4.4.2顶杆及顶管

• 1.顶秆结构 • 顶杆的结构如图所示

PPT文档演模板

模具结构图示

PPT文档演模板

塑机

• 注塑装置和

合模装置的 轴线互成垂 直排列

PPT文档演模板

模具结构图示

• (4)多工位注塑机·

• 前述注塑机也可称单工位注塑机。

• 多工位注塑机的特点是注塑装置或合模装置具有两个

以上的工作位置。分为单注塑头多模位、多注塑头单模位 和多注塑头多模位注塑机三种。 ‘

• 如图5—5所示为单注塑头多模位注塑机,图5—6所示

为多注塑头单模位注塑机,图5—7所示为多注塑头多模 位注塑机。这些注塑机主要用来成型两种以上颜色或物料 的制品,可实现多模注塑,适应大批量生产,能提高生产 效率。

PPT文档演模板

模具结构图示

PPT文档演模板

模具结构图示

PPT文档演模板

模具结构图示

PPT文档演模板

模具结构图示

• 3.按注塑机用途分类

• 4.2.1 标准模架分类 • 按进料口(浇口)的形式模架分为大水口模架和小水口模

架两大类,香港地区将浇口称为水口,大水口模架指采用 除点浇口外的其他浇口形式的模具(二板式模具)所选用的 模架,小水口模架指进料口采用点浇口模具(三板式模具) 所选用的模架。

PPT文档演模板

模具结构图示

4.2.2 标准模架结构

• 按用途可分为通用和专用注塑机。专用注塑机又可分热

注塑模具结构最清晰讲解--图文含动画

模具结构概览

7

上固定板(S55C)

母模板(S55C)

母模仁 (P20\NAK80\420\S136 \SKD61\S13) 上定位块(SKD61) 塑胶制品 顶针(SKD61) 回位销(SUJ2) 导套(SUJ2) 斜顶(SKD61) 引导块(SKD61) 斜顶座(SKD61\SK3) 耐磨块(SKD61\SK3\PDS) 模脚(S55C) 下固定板(S55C)

编写目的,则是为了让年轻产品工程师更好认识注塑模具,了解模具包含哪些结构,模具结构的动作怎么进行,模具工件怎么 加工出来等;当遇到新项目设计时,能大致评估零件注塑的可行性和难度系数;当遇到零件变更或改善时,能大致评估改动的 模具工件以及调整费用。知其然并知所以然。

主讲人:

IVU

Ye

注塑模具结构讲解

01 产品分模/流道系统 02 模具结构概览 03 斜顶机构原理 04 滑块机构原理 05 冷却系统 06 产品顶出 07 典型模具零件加工及设备

2

IVU

Ye

产品分模

3

正面

背面 产品3D图

正面

背面 分模图

分模线,公母模仁结合面。 本产品的背面槽穴非常多,因此把 背面定为公模,顶针将从公模向外 顶出,易于脱模。

IVU

Ye

产品顶出

21

母模

复位弹簧

锁死合模状态(正面)

公模 锁死合模状态(侧面)

公模后退

开模过程:母模不动,公模后退一段距离不动,此时注塑机的推杆带动推板使得顶针一起向前,拉料杆保持不 动(倒钩结构可将产品向下拉扯),从而顺利将产品顶出。 合模过程:产品掉落后,注塑机推杆收回,推板在复位弹簧作用下回缩,公模向母模前进,进入下一个循环。

前模芯,与后模共同形成产品特征。 后模芯,与前模共同形成产品特征。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具是用来加工成形物品的设备,这种设备由各种零件构成。

主要通过改变成型材料的物理状态来实现物品的外形加工。

用于工业生产的模具有多种:注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等。

下面我们就来以注塑模具为例,看看模具结构图解。

注塑模具的结构主要是由于注塑机的类型和塑件的结构特点进行确定的。

一般的模具都是由动模和定模组成的。

动模一般安装在注塑机的移动板上,定模则安装在注塑机的固定板上。

在进行注塑的时候,动模和定模可以结合构成浇注系统和模腔。

当模具分开之后,塑件或者成品留在动模一边,再由设置在动模内的脱模机构顶出塑件。

根据注塑模具的各个零部件的作用,可以将其分为以下几个部分:

1、成型零部件

成型零部件是决定塑件是模具的重要组成部分,它主要是内外表面尺寸和几何形状的零件,最常见的就是注塑模具中的型腔板和型芯。

2、合模导向零件

合模导向零件用于保证塑件形状和尺寸精度,同时对于动、定模合模或模具中其它零部件之间的准确对合也有一定的保障,并避免损坏成型零部件.在注塑模具中以导柱和导柱套的形式存在。

3、浇注系统

浇注系统是指将塑料镕体由注射机喷嘴引向模具型腔的通道,它对熔体充模时的流动特性以及塑件的质量等有着重要的影响。

浇注系统由主浇道、分浇道、浇口及冷料穴所组成。

4、推出机构

推出机构是在开模过程中,将塑件及浇注系统凝料推出或拉出的装置。

在注塑模具中以推杆、推杆固定板及复位杆等形式存在。

5、侧向分型抽芯机构

塑件带有侧凹或侧凸时,在开模推出塑件之前,必须把成型侧凹和侧凸的活动型芯从塑件中抽拔出去,实现这类功能的装置就是侧向分型抽芯机构。

6、温度调节系统

温度调节系统主要是为了满足注射工艺对模具温度的要求,需要在模具中设置冷却或加热装置对模具进行温度调节。

7、排气系统

排气系统在注射过程中必须将型腔内原有的空气和塑料本身释放出来的气体排出,以免它们造成成型缺陷。

排气结构常在分型面处开设排气格,也可以利用拉杆或型芯与模具的配合间隙来排气。

8、支承零部件

支承零部件在注射模中是用来安装固定或支承之前介绍过的零部件的。