焊接件的技术要求

焊接件通用技术要求

焊接件通用技术要求(JB/ZQ4000.3-86)1.焊接结构件的长度尺寸公差见1-245c尺寸和形位公差数值.Plb,适用于焊接件和焊接足见的长度尺寸,焊接件的直线度、平面度和平行度公差见1-245c尺寸和形位公差数值.Plb,焊接件结构件的尺寸公差于形位公差等级选用见1-245c尺寸和形位公差数值.Plb2.标注和未标注角度的偏差见1-246a角度偏差.Plb,角度偏差的公差尺寸以短边为基准边,其长度从图样标明的基准点算起3.喷丸处理的焊接件,为了防止钢丸钻入焊缝,必须焊接内焊缝,并尽量避免内市和内腔,如果结构上必须有内市和内腔,则必须进行酸洗,以便达到表面除锈质量登记Be(见JB/ZQ4000.10-86附录A),对此图样需作标注4.由平炉钢制造的低碳钢结构件,可在任何温度下进行焊接,但为了避免焊接过程产生裂纹及脆性断裂,厚度较大的焊接件,焊削必须根据工艺要求,进行预热和缓冷,板厚超过30mm的重要焊接结构,焊后应立即消除内应力,消除内应力采用550-600℃回火,或200℃局部低温回火。

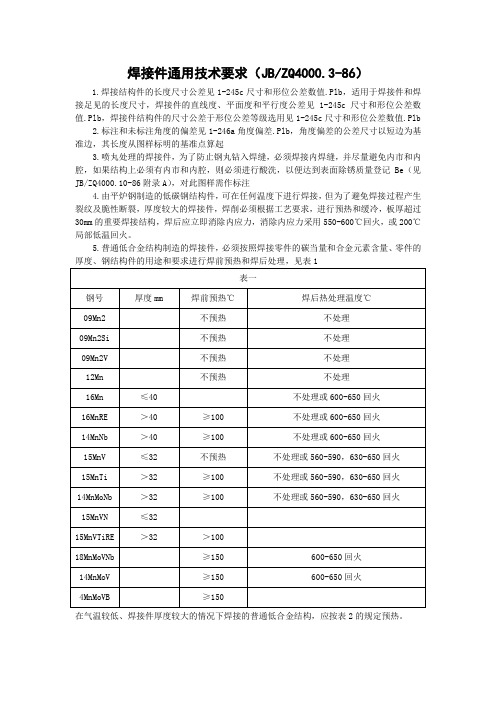

5.普通低合金结构制造的焊接件,必须按照焊接零件的碳当量和合金元素含量、零件的厚度、钢结构件的用途和要求进行焊前预热和焊后处理,见表1在气温较低、焊接件厚度较大的情况下焊接的普通低合金结构,应按表2的规定预热。

6.有密封内腔的焊接件,在热处理之前,应在中间隔板上适当的位置加工Φ10mm孔,使其空腔与外界相通,需在外壁上钻孔的,在热处理后要重新堵上。

7.焊缝射线探伤应符合GB3323-82的规定,要进行力学性能试验的焊接,应在图样或订伙技术要求中注明,焊缝的力学性能试验种类、试样尺寸按GB2649-81-GB2656-81的规定,试样板焊后与工件经过相同的热处理,并事先经过外观无损探伤检查。

8.焊件要进行密封性检验和耐压试验时,应按本标准要求进行,对耐压试验有要求时,应在图样或订货要求注明试验压力和试压时间。

焊接技术要求

焊接技术要求

焊缝表面应清理干净保持光滑。

不得有漏焊、飞溅、焊疤、凹坑等

缺陷。

焊接件接合处的错位必须打磨、过渡。

5.5焊缝表面不应有裂纹、气孔、固体夹渣、未融合和未焊透、烧穿等缺

陷。

焊接图纸一般技术要求不外以下几方面,另外如有特殊技术要求可以参考附图内容,仅供参考

1. 焊接前必须将缺陷彻底清除,坡口面应修的平整圆滑,不得有尖角存在。

2. 根据铸钢件缺陷情况,对焊接区缺陷可采用铲挖、磨削,炭弧气刨、气割

或机械加工等方法清除。

3. 焊接区及坡口周围20mm以内的粘砂、油、水、锈等脏物必须彻底清理。

4. 在焊接的全过程中,铸钢件预热区的温度不得低于350°C。

5. 在条件允许的情况下,尽可能在水平位置施焊。

6. 补焊时,焊条不应做过大的横向摆动。

7. 铸钢件表面堆焊接时,焊道间的重叠量不得小于焊道宽度的1/3。

焊肉饱满,焊接面无烧伤,裂纹和明显的结瘤。

焊缝外观美观,无咬肉、加渣、气孔、裂纹、飞溅等缺陷;焊波均匀。

1.焊接时焊缝要求平滑,不得有气孔夹渣等焊接缺陷,发现缺陷及时修补。

焊缝高度一般与钢板接近,采用断续焊时,焊缝长度及间隔应均匀一致。

2.制作件要求密封连续焊接时,要求焊缝处不得出现气孔沙眼现象。

3.焊接时要求焊缝高度不能小于母材(焊件)的厚度。

不同厚度的母材(焊件)焊接时,焊缝高度不能小于最薄母材(焊件)厚度。

焊接件通用技术要求

焊接件通用技术要求焊接是一种重要的工艺,在许多行业和领域都得到广泛应用。

为了确保焊接件的质量和稳定性,我们需要遵循一些通用的技术要求。

本文将介绍焊接件通用技术要求,包括焊接材料、焊接过程、焊缝设计和质量控制等方面。

一、焊接材料在焊接过程中选择合适的焊接材料非常重要。

以下是一些关键要求和建议:1. 焊丝:焊丝应选择与被焊接材料相匹配的合金材料,并具有良好的流动性和融合性。

2. 气体保护剂:对于气体保护焊接,需使用合适的保护剂,如氩气,以确保焊接过程中没有氧气和杂质的污染。

3. 焊剂:焊剂有助于去除焊接过程中产生的氧化物和杂质,并提供更好的焊接效果。

应选择无毒、无害的焊剂,避免对环境和健康造成影响。

二、焊接过程1. 清洁焊接表面:在焊接之前,必须仔细清洁焊接表面,去除油污、氧化物和杂质,以确保良好的焊接连接。

2. 控制焊接温度:焊接时需要控制焊接温度,过高的温度可能导致焊接件损伤或变形,过低的温度则会影响焊接质量。

3. 控制焊接时间:焊接时间应根据焊接材料的厚度和类型来确定,以确保焊接均匀和牢固。

三、焊缝设计焊缝设计是确保焊接件结构强度和稳定性的重要因素。

以下是一些重要的焊缝设计要求:1. 焊缝尺寸:焊缝尺寸应根据焊接材料的厚度和要求的强度来确定,以确保焊接连接的牢固性。

2. 焊缝形状:焊缝形状应考虑焊接件所需的力学要求,并使焊接件具有较好的承载能力和抗拉强度。

3. 焊缝间距:焊缝间距应根据焊接件的尺寸和要求来确定,以确保焊接连接的均匀性和牢固性。

四、质量控制质量控制是确保焊接件质量和稳定性的关键。

以下是一些常见的质量控制方法:1. 非破坏性检测:通过使用超声波、射线或磁粉等非破坏性检测方法,检测焊接件是否存在缺陷或裂纹。

2. 拉力测试:通过对焊接件进行拉力测试,来评估焊接连接的强度和稳定性。

3. 视觉检查:通过目视检查焊接件的外观和表面质量,来评估焊接连接的质量。

综上所述,焊接件的通用技术要求涉及焊接材料的选择、焊接过程的控制、焊缝设计和质量控制等方面。

焊件技术要求

焊件技术要求

1. 焊件的尺寸得精确吧!就像盖房子,尺寸不对那能行吗?比如咱要焊接一个架子,尺寸差一点可能就立不稳啦!

2. 焊缝得平整牢固啊!这可不能马虎,要不然就跟纸糊的一样,一戳就破,那多不靠谱呀!比如说焊接一个大桥的部件,不牢固怎么行呢?

3. 焊件的表面不能有瑕疵呀!这多影响美观和质量呀,就好像人脸上有个大疤,多难看呀!像那些精美工艺品的焊件,表面有瑕疵可就大打折扣了。

4. 焊接的速度也很重要哟!太快了不行,太慢了也不行,这不就跟跑步一样,要掌握好节奏嘛!比如着急赶工的时候,速度把握不好质量能好吗?

5. 焊接的温度也要控制好哇!温度过高或过低不都得出问题嘛,就像做饭火候不对,能好吃吗?像一些精细的焊件,温度控制得精准才行呢!

6. 焊件的角度也得注意呀!歪七扭八的可不行,这就如同走路姿势不对,多别扭呀!比如焊接一个复杂的结构体,角度错了可就全毁了。

7. 对焊件的清洁也不能忽视啊!有脏东西在那能焊接好吗?这就好像穿着脏衣服去参加重要活动一样不合适呀!像一些高要求的焊件,清洁可是关键的一步呢!

总之,焊件技术要求可多了去了,每一项都得认真对待,这样才能做出高质量的焊件呀!。

焊接件通用技术条件

焊接件通用技术条件一、一般要求1.1焊接件的制造应符合设计图样、工艺文件的规定。

1.2用于制造焊接件的原材料(钢板、型钢和钢管等)的钢号、规格、尺寸应符合设计图样要求:若不符合要求时,应按工厂材料代用制度代用。

1.3用于制造焊接件的原材料(钢板、型钢和钢管等)、焊接材料(焊条、焊丝、焊剂、保炉气体等)进厂时,须经技术检验部门根据制造厂的合格证明书及订货要求,按照工厂“原材料入厂验收规则”验收后,才准入库。

1.4对无牌号、无合格证明书的原材料和焊接材料须进行检验和鉴定,确定其牌号及规格方可使用。

1.5严禁使用牌号不明及未经检验部门验收的各种材料。

1.6焊接材料的使用及管理按JB/T3223-2007的规定。

1.7火焰切割件的质量要符合JB/T5000.2-2007的规定。

1.8焊接件涂装前要进行表面除锈处理,质量等级见JB/T5000.12-2007的规定。

二、钢材的初步矫正2.1各种钢材在划线前,其公差不符合以下两条(2.2和2.3)规定者,均须娇正以达到要求的公差。

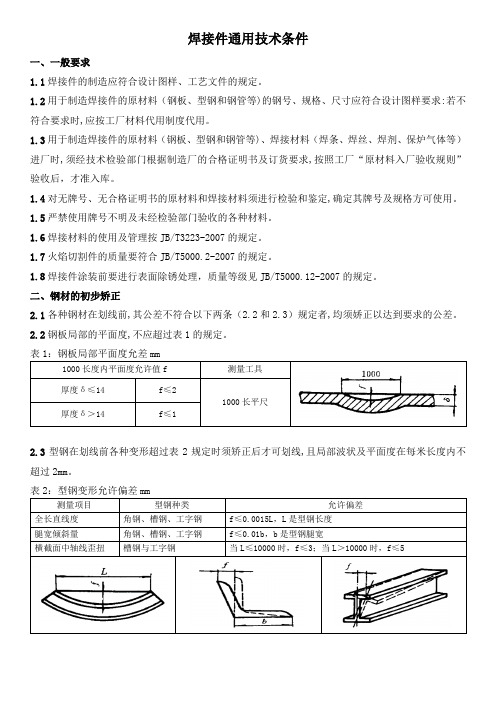

2.2钢板局部的平面度,不应超过表1的规定。

2.3型钢在划线前各种变形超过表2规定时须矫正后才可划线,且局部波状及平面度在每米长度内不超过2mm。

三、钢材的成型弯曲3.1钢材的卷圆弯曲,当弯曲半径(内半径)大于下列数值时,可冷弯。

a.钢板:对于低合金钢R≥25δ;对于低碳钢R≥20δ。

其中:R——弯曲半径;δ——钢板厚度。

b.工字钢:R≥25H或R≥25B(随弯曲方向而定)。

其中:H——工字钢高;B——工字钢腿宽。

c.槽钢:R≥45B或R≥25H(随弯曲方向而定)。

其中:H——槽钢高;B——槽钢腿宽。

d.角钢:R≥45B。

其中:B——角钢腿宽(对不等边角钢随弯曲方向而定)。

3.2钢材的卷圆弯曲,当弯曲半径(内半径)小于以上(3.1)规定的数值时,需根据具体工艺进行热弯或弯后热处理。

如热弯,钢材应加热到900~1100℃。

弯曲完成时,温度不得低于700℃。

焊接件通用技术要求

焊接件通用技术要求(JB/ZQ4000.3-86)1.焊接结构件的长度尺寸公差见1-245c尺寸和形位公差数值.Plb,适用于焊接件和焊接足见的长度尺寸,焊接件的直线度、平面度和平行度公差见1-245c尺寸和形位公差数值.Plb,焊接件结构件的尺寸公差于形位公差等级选用见1-245c尺寸和形位公差数值.Plb2.标注和未标注角度的偏差见1-246a角度偏差.Plb,角度偏差的公差尺寸以短边为基准边,其长度从图样标明的基准点算起3.喷丸处理的焊接件,为了防止钢丸钻入焊缝,必须焊接内焊缝,并尽量避免内市和内腔,如果结构上必须有内市和内腔,则必须进行酸洗,以便达到表面除锈质量登记Be(见JB/ZQ4000.10-86附录A),对此图样需作标注4.由平炉钢制造的低碳钢结构件,可在任何温度下进行焊接,但为了避免焊接过程产生裂纹及脆性断裂,厚度较大的焊接件,焊削必须根据工艺要求,进行预热和缓冷,板厚超过30mm的重要焊接结构,焊后应立即消除内应力,消除内应力采用550-600℃回火,或200℃局部低温回火。

5.普通低合金结构制造的焊接件,必须按照焊接零件的碳当量和合金元素含量、零件的厚度、钢结构件的用途和要求进行焊前预热和焊后处理,见表1在气温较低、焊接件厚度较大的情况下焊接的普通低合金结构,应按表2的规定预热。

6.有密封内腔的焊接件,在热处理之前,应在中间隔板上适当的位置加工Φ10mm孔,使其空腔与外界相通,需在外壁上钻孔的,在热处理后要重新堵上。

7.焊缝射线探伤应符合GB3323-82的规定,要进行力学性能试验的焊接,应在图样或订伙技术要求中注明,焊缝的力学性能试验种类、试样尺寸按GB2649-81-GB2656-81的规定,试样板焊后与工件经过相同的热处理,并事先经过外观无损探伤检查。

8.焊件要进行密封性检验和耐压试验时,应按本标准要求进行,对耐压试验有要求时,应在图样或订货要求注明试验压力和试压时间。

工程机械焊接件通用技术条件

工程机械焊接件通用技术条件1. 引言大家好,今天咱们聊聊一个可能不是每个人都懂的话题——工程机械焊接件的通用技术条件。

听起来高大上,其实说白了就是那些在工地上能把机器拼在一起的“火花技艺”。

想象一下,一个庞大的挖掘机,背后可不仅仅是铁块和螺丝,这其中还有焊接师傅的心血和智慧。

好吧,别着急,慢慢来,我们一步一步地捋清楚这事儿。

2. 焊接的基本要求2.1 焊接材料首先,咱们得谈谈焊接材料。

要想焊得好,材料可得过硬!就像吃饭得有好菜一样。

常见的焊接材料有钢、铝,还有一些合金。

每种材料都有自己的“脾气”,比如钢就喜欢高温的拥抱,而铝呢,可能就有点怕热。

这可真是有意思!在选择材料时,要考虑到焊接的环境和用途,毕竟不是所有的材料都能应对极端天气和高强度的工作。

2.2 焊接工艺接下来,我们说说焊接工艺。

要焊接得漂亮,那可是门技术活儿。

常见的焊接方式有气体保护焊、电弧焊,还有TIG焊等。

每种焊接方式都有它的优缺点,就像每个孩子都有自己的特长。

选择合适的焊接工艺,不仅能保证焊接的质量,还能提高效率。

就想想,工人们在烈日下忙活,能省点力气,那可是一件大好事!3. 焊接质量控制3.1 检测方法焊接质量的好坏直接关系到工程机械的安全性,这可是一件大事。

为此,焊接完成后一定要进行质量检测。

常见的检测方法有目视检查、超声波检测和X射线检测。

就像是看病,医生总得检查一下才能下诊断嘛!这些检测方法可以帮助我们发现潜在的缺陷,及时“打预防针”。

3.2 质量标准当然,光检测还不够,得有标准!焊接件的质量标准就像是比赛的规则,谁都不能随便改。

国家和行业都有一套严格的标准,确保每一个焊接件都能承受得住考验。

这些标准涵盖了焊缝的外观、强度、耐腐蚀性等等。

可以说,这些标准就像是一座座灯塔,指引着焊接师傅们朝着正确的方向前行。

4. 结语最后,我们总结一下,工程机械焊接件的通用技术条件就像一把钥匙,打开了安全与效率的大门。

在这个充满挑战的领域里,焊接师傅们用他们的巧手和经验,为我们搭建起一座座坚固的“桥梁”。

焊接件的一般要求

一、焊接件的一般要求按GB/T5000.3-1998中的有关规定执行:1.焊接件的制造应符合设计者图样、工艺文件和标准的规定。

2.用制造焊件的原材料(钢板、型钢和钢管等)的钢号、规格及尺寸应符合设计图样的要求,材料代用有关规定办理代用单。

3.用于制造焊接件的原材料,焊接材料(焊条、焊丝、剂、保护气体等)进厂时,须经技术检查部门根据供货单位提供的全格证明及订货要求,按照工厂“原材料入厂验收规则”验收后,方准入库。

4.对无牌号、无合格证明书的原材料,须进行检验和鉴定,确定其牌号规格方可使用。

5.严禁使用处牌号不明及未红检查部门验收的各种材料。

6.火焰切割件的质量应符合JB3223的规定。

7.焊接件的涂装前要进行表面防锈处理,质量等级应符合JB/T5000.12的规定。

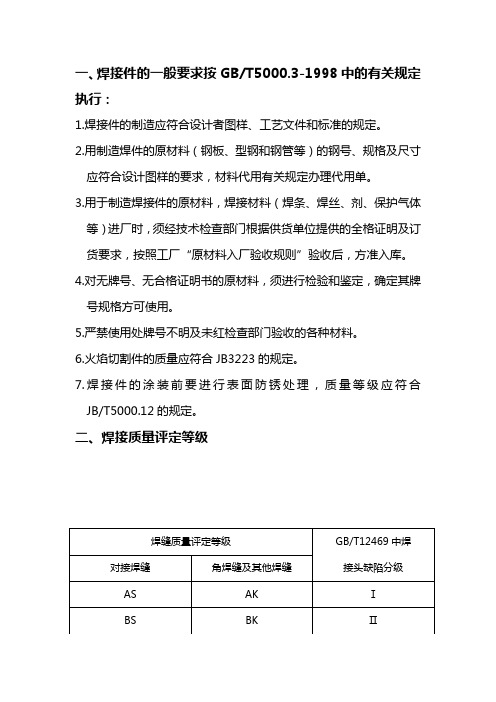

二、焊接质量评定等级质量评定等级应符合GB/T5000.3-1998(代替ZB/ZQ4000.3-86)中的CS级(对接焊缝)或CK级(角焊及其他),缺陷要求Ⅲ级。

详见10及缺陷分级:(下表10)焊缝质量评定等级GB/T12469中焊接头缺陷分级对接焊缝角焊缝及其他焊缝AS AK ⅠBS BK ⅡCS CK ⅢDS DK Ⅳ注:选DS、DK、IB的可不标注缺陷分级表(表10)缺陷分级GB6417代号缺陷分级ⅠⅡⅢⅣ焊缝外形尺寸按选用坡口由焊接工艺确定只需符合GB10854或产品相关规定要未焊满(指不足)设计要求511 不允许≤0.2-0.02δ,且≤1mm,每100mm焊缝总长≤25mm≤0.2-0.04,且≤1mm,每100mm焊缝总长≤25mm根部收缩5135013不允许≤0.2-0.02δ,且0.5mm≤0.2-0.02δ,且≤1mm ≤0.2-0.04δ,且≤2mm长度不限咬边50115012不允许≤0.05δ且≤0.5mm,连续长度≤100 mm且焊缝两侧咬边总长≤10%焊缝长度≤0.15δ且≤1mm长度不限裂纹100 不允许弧坑裂纹101 不允许个别长≤5 mm弧坑裂纹允许存在电弧擦伤601 不允许个别长电弧擦伤允许存在飞溅602 清除干净化接头不良517 不允许造成缺口深度焊瘤506 不允许未焊透(按设计焊缝厚为准402 不允许不加垫单面焊允许值≤15%δ且≤1.5mm每100mm焊缝内缺陷总长≤25mm≤0.1δ且≤2.0mm每100mm焊缝内缺陷总长≤25mm,表面夹渣300 不允许深≤0.1δ长≤0.3且≤10mm 深≤0.2δ长≤0.5且≤20mm表面气孔2017 不允许每50mm焊缝长度内允许直径≤0.3δ且≤2mm的气≤25mm不加垫单面焊允许值≤15%δ且≤1.5mm每100mm焊缝内缺陷总长≤25mm角焊缝厚度不足(按设计厚度) 不允许≤0.3-0.5δ且≤1mm每100mm焊缝长度内缺陷总长度≤25mm≤0.3-0.5δ且≤2mm每100mm焊缝长度内缺陷总长度≤25mm角焊缝焊脚不对称512差值焊≤1-0.1a≤2-0.15a≤2-0.2aa-----设计有效厚度内部缺陷GB32323Ⅰ级GB32323Ⅱ级GB32323Ⅱ级不要求GB11345Ⅰ级GB11345 Ⅱ级注:除注明角焊缝缺陷外其均为对接,角接焊缝通用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接件技术要求:

1. 本件的焊接应符合JB/T5000.3-1998<<焊接件通用技术条件>>的规定 .

2. 本件加工后的尺寸及形位公差应符合JB/T5000.9-1998<<切削加工件通用技术条件>>的规定.

3. 除注明者外,均采用E4303焊条进行连续焊缝焊接.

4. 图中未注明的角焊缝,其高度分别为两连接件中最薄者厚度的0.8倍(单面焊)和0.4倍(双面焊).

5. 焊缝需经消除残余应力处理,校平矫直后再进行机加工.

6. 本件涂装前非加工表面应进行除锈处理,除锈等级达到Sa2 1/2或SP.10.

7. 锐角倒钝。

1.该工装焊条材质选用J507焊条进行施焊。

2.未注焊角为∠**(根据要求自定),焊缝要求为连续焊缝,要求焊缝不能有明显的焊瘤、气孔、夹渣等缺陷。

3.该工装成型后,应打磨平整,倒角去毛刺。

4.油漆采用**(按实际情况处自定)防锈漆,油漆前应充分除锈

焊接种类

1、焊条电弧焊:原理——用手工操作焊条进行焊接的电弧焊方法。

利用焊条与焊件之间建立起来的稳定燃烧的电弧,使焊条和焊件熔化,从而获得牢固的焊接接头。

属气-渣联合保护。

主要特点——操作灵活;待焊接头装配要求低;可焊金属材料广;焊接生产率低;焊缝质量依赖性强(依赖于焊工的操作技能及现场发挥)。

应用——广泛用于造船、锅炉及压力容器、机械制造、建筑结构、化工设备等制造维修行业中。

适用于(上

述行业中)各种金属材料、各种厚度、各种结构形状的焊接。

2、埋弧焊(自动焊):原理——电弧在焊剂层下燃烧。

利用焊丝和焊件之间燃烧的电弧产生的热量,熔化焊丝、焊剂和母材(焊件)而形成焊缝。

属渣保护。

主要特点——焊接生产率高;焊缝质量好;焊接成本低;劳动条件好;难以在空间位置施焊;对焊件装配质量要求高;不适合焊接薄

板(焊接电流小于100A时,电弧稳定性不好)和短焊缝。

应用——广泛用于造船、锅炉、桥梁、起重机械及冶金机械制造业中。

凡是焊缝可以保持在水平位置或倾斜角不大的焊件,均可用埋弧焊。

板厚需大于5毫米(防烧穿)。

焊接碳素结构钢、低合金结构钢、不锈钢、耐热钢、复合钢材等。

3、二氧化碳气体保护焊(自动或半自动焊):原理:利用二氧化碳作为保护气体的熔化极电弧焊方法。

属气保护。

主要特点——焊接生产率高;焊接成本低;焊接变形小(电弧加热集中);焊接质量高;操作简单;飞溅率大;很难用交流电源焊接;抗风能力差;不能焊接易氧化的有色金色。

应用——主要焊接低碳钢及低合金钢。

适于各种厚度。

广泛用于汽车制造、机车和车辆制造、化工机械、农业机械、矿山机械等部门。

4、MIG/MAG焊(熔化极惰性气体保护焊):原理——采用惰性气体作为保护气,使用焊丝作为熔化电极的一种电弧焊方法。

保护气通常是氩气或氦气或它们的混合气。

MIG用惰性气体,MAG在惰性气体中加入少量活性气体,如氧气、二氧化碳气等。

主要特点——焊接质量好;焊接生产率高;无脱氧去氢反应(易形成焊接缺陷,对焊接材料表面清理要求特别严格);抗风能力差;焊接设备复杂。

应用——几乎能焊所有的金属材料,主

要用于有色金属及其合金,不锈钢及某些合金钢(太贵)的焊接。

最薄厚度约为1毫米,大厚度基本不受限制。

5、TIG焊(钨极惰性气体保护焊)原理——在惰性气体保护下,利用钨极与焊件间产生的电弧热熔化母材和填充焊丝(也可不加填充焊丝),形成焊缝的焊接方法。

主要特点——适应能力强(电弧稳定,不会产生飞溅);焊接生产率低(钨极承载电流能力较差(防钨极熔化和蒸发,防焊

缝夹钨));生产成本较高。

应用——几乎可焊所有金属材料,常用于不锈钢,高温合金,铝、镁、钛及其合金,难熔活泼金属(锆、钽、钼、

铌等)和异钟金属的焊接。

焊接厚度一般在6毫米以下的焊件,或厚件的打底焊。

6、等离子弧焊原理——借助水冷喷嘴对电弧的拘束作用,获得高能量密度的等离子弧进行焊接的方法。

主要特点(与氩弧焊比)——(1)能量集中、温度高,对大多数金属在一定厚度范围内都能获得小孔效应,可以得到充分熔透、反面成形均匀的

焊缝。

(2)电弧挺度好,等离子弧基本是圆柱形,弧长变化对焊件上的加热面积和电流密度影响比较小。

所以,等离子弧焊的弧长变化对焊缝成形的影响不明显。

(3)焊接速度比氩弧焊快。

(4)能够焊接更细、更薄加工件。

(4)设备复杂,费用较高。

应用(1)穿透型(小孔型)等离子弧焊:利用等离子弧直径小、温度高、能量密度大、穿透力强的特点,在适当的工艺参数条件下(较大的焊接电流 100A~500A),将焊件完全熔透,并在等离子流力作用下,形成一个穿透焊件的小孔,并从焊件的背面喷出部分等离子弧的等离子弧焊接方法。

可单面焊双面成形,最适于焊接3~8毫米不锈钢,12毫米以下钛合金,2~6毫米低碳钢或低合金结构钢以及铜、黄铜、镍及镍合金的对接焊。

(板太厚,受等离子弧能量密度的限制,形成小孔困难;板太薄,小孔不能被液态金属完全封闭,固不能实现小孔焊接法。

)(2)熔透型(溶入型)等离子弧焊:采用较小的焊接电流(30A~100A)和较低的等离子气体流量,采用混合型等离子弧焊接的方法。

不形成小孔效应。

主要用于薄板(0.5~2.5毫米以下)的焊接、多层焊封底焊道以后各层的焊接及角焊缝的焊接。

(3)微束等离子弧:焊接电流在30A以下的等离子弧焊。

喷嘴直径很小(Φ0.5~Φ1.5毫米),得到针状细小的等离子弧。

主要用于焊接1毫米以下的超薄、超小、精密的焊件。

附注 1、以上是常用的几种熔焊方法,各有优点和不足,选择焊接方法时,要考虑的因素比较多,如:焊件材料的种类、板厚、焊缝在空间的位置等。

选焊接方法的原则是:在保证焊接接头质量的前提下,用总成本低的焊接方法。