手机玻璃盖板外观缺陷检测

手机盖板检验标准

1.目的:建立手机玻璃盖板规格书,并据此制定检验规则2.范围:此规格书适用于玻璃盖板3.权责3.1工程部:负责建立与维护此规格书的内容3.2品质部:负责相关标准的监督执行4.允收水准:以MIL-STD-105E II级标准验收外观主要缺陷:0.65 次要缺陷:1.0CG检验标准序号/项目性能技术要求测试仪器1 钢化指标钢化层表面应力值见设计标准应力测量仪钢化层深度见设计标准应力测量仪2 外形尺寸长宽开孔公差mm) 见设计标准CNC显微镜尺寸精度见设计标准CNC显微镜厚度公差(mm) 见设计标准外径千分尺开孔位置公差mm) 见设计标准CNC显微镜翘曲度≤0.1%塞规3 光学性能透过率(屏幕区域) >90% CARRY 3004 机械性能抗冲击强度63g不锈钢球*90cm*3次*9个点落球试验机构表面硬度无划伤、划痕铅笔硬度计表面接触角见设计标准接触角测试仪油墨附着性≥4 B百格刀、3M胶带5检验条件和缺陷定义5.1检验条件检验背景:黑背景和白背景检验灯光照度:1500±500 Lux检查角度:与检查面法线夹角≤30°检验距离:人眼距离需检验产品20cm-30cm 5.2检验区域划分AA区:触碰可视区A区:黑色油墨区域B区:玻璃边缘5.3缺陷定义6外观缺陷(正面确认)6.1线状缺陷(划伤)缺陷尺寸判定W<0.01mm 忽略不计0.01mm≤W<0.03mm且L<3.0mm 允许2个0.03mm≤W<0.05mm且L≤2.0mm 允许1个超过以上范围不允许6.2线状缺陷(毛屑等异物)缺陷尺寸判定W<0.01mm 忽略不计0.01mm≤W<0.03mm且L<2.0mm 允许2个超过以上范围不允许6.3点缺陷(白点、黑点、异物)缺陷尺寸判定D<0.10mm 忽略不计(不可密集)0.10mm≤D<0.15mm 允许1个超出以上范围不允许6.4油墨针孔缺陷尺寸判定D≤0.1mm 忽略不计(不可密集)超出以上范围不允许该缺陷用反射光检查6.5脏污缺陷尺寸判定不可擦拭不允许难擦拭不允许可擦拭擦拭工位不允许非擦拭工位忽略不计难擦拭定义:无尘布+酒精擦拭3次不能擦除6.6CG外边缘漏光缺陷宽度(A),缺陷长度(B)允许数A≤0.2mm 忽略不计0.2mm<A≤0.5mm 且 B≤10mm 1超出以上范围不允许6.7CG内边缘漏光缺陷宽度(A),缺陷长度(B)允许数。

手机玻璃盖板外观缺陷检测

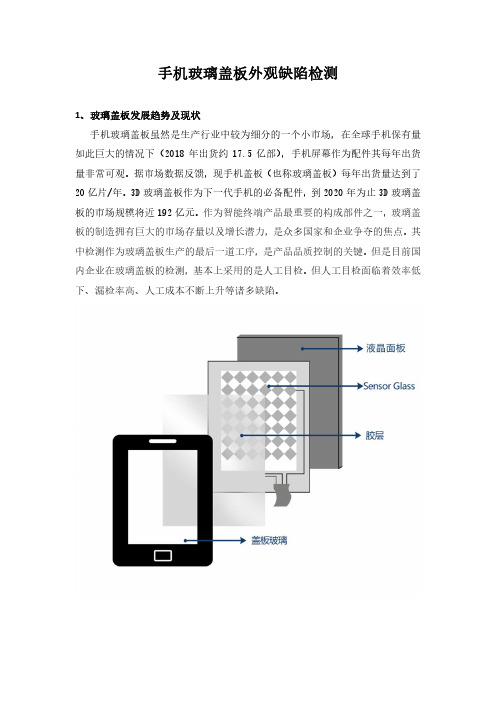

手机玻璃盖板外观缺陷检测1、玻璃盖板发展趋势及现状手机玻璃盖板虽然是生产行业中较为细分的一个小市场,在全球手机保有量如此巨大的情况下(2018年出货约17.5亿部),手机屏幕作为配件其每年出货量非常可观。

据市场数据反馈,现手机盖板(也称玻璃盖板)每年出货量达到了20亿片/年。

3D玻璃盖板作为下一代手机的必备配件,到2020年为止3D玻璃盖板的市场规模将近192亿元。

作为智能终端产品最重要的构成部件之一,玻璃盖板的制造拥有巨大的市场存量以及增长潜力,是众多国家和企业争夺的焦点。

其中检测作为玻璃盖板生产的最后一道工序,是产品品质控制的关键。

但是目前国内企业在玻璃盖板的检测,基本上采用的是人工目检。

但人工目检面临着效率低下、漏检率高、人工成本不断上升等诸多缺陷。

目前全球最大玻璃盖板厂商蓝思科技、伯恩光学,其产线上仍然以人力检测辅助设备的方式为主。

在智能装备制造大潮流及国内人口红利逐渐消逝的环境下,自动化检测设备开始步入市场。

2、玻璃盖板外观缺陷检测难点以及检测设备国内外现状玻璃盖板生产工艺复杂,特别是进入2.5D和3D盖板时代后,由于导入了更多更复杂的工序以及最终客户对外观要求的不断提高,在生产过程中无可避免的会产生各种各样类特征不同的缺陷,常见的有划痕、凹坑、丝印不良、杂质、异色等外观缺陷。

各类特征的缺陷需要检测员不断翻转盖板,并在一些特定光线角度或观察视角下才能捕捉到。

这就对用于取代人工目视检查的玻璃盖板自动化检测设备的设计和制造提出了非常高的要求。

现今国际上比较领先的玻璃盖板检测设备厂家,主要分布于欧洲,例如德国ISRA Vision和Dr.Schenk、瑞士的BUCHER和丹麦的JLI Vision等。

目前在国内应用最多的是德国的Dr.Schenk,部分国内玻璃面板生产厂家采购了其设备,但是仍然存在较多问题,一是价格昂贵,只有极少数的大公司能负担相关费用;二是Dr.Schenk目前只能够检测素玻璃(白片),并且2.5D或3D玻璃盖板的弧面处也无法检出,因此该设备不能适应现在市场的需要。

手机玻璃盖板外观检验通用规范

Classification 以前通用5"以下(包含5'') General Spec5''~7"(包含7'') General Spec7" ~10''(包含10'')General Spec 点状缺陷(白点/黑点/凹点/凸点/异物)Circular defect (White Dot /Black Dot /Dent /Bump /Foreignmaterial)White/Black PointD ≦ 0.1 mm Ignored0.1 mm < D ≦ 0.2 mm n ≦ 2D > 0.2 mm NG允收:1.D≤0.10mm,忽略不计,但排列成一条直线:1~3之间的间距≧10mm,且与其他点之间的间距≧15mm。

2. 0.10 < D ≤ 0.15mm,N≤2拒收:超过上述范围拒收。

允收:1. D ≤ 0.10mm,忽略不计。

2. 0.10 < D ≤ 0.25mm,N≤23. 0.25 < D ≤ 0.35mm,N≤1。

拒收:超过上述范围拒收。

允收:AA:1. D ≤ 0.20mm,忽略不计。

2. 0.20 mm< D ≤ 0.3mm,N≤23. 0.3 mm< D ≤ 0.4mm,N≤1。

BM:1. D ≤ 0.30mm,忽略不计。

2. 0.3mm< D ≤ 0.4mm,N≤2脏污Dirty Dent:D ≦ 0.1 mm 忽略不计0.1 mm < D ≦ 0.2 mm n ≦ 20.2 mm < D ≦ 0.4 mm n ≦ 1D>0.4 mm NG允收:1.内部:用点状或线状判定2.表面:可擦拭OK3. AA区至红线间距2mm外,忽略不计。

拒收:超过上述范围拒收允收:1.内部:用点状或线状判定2.表面:可擦拭OK3. AA区至红线间距2mm外,忽略不计。

手机玻璃盖板外观缺陷检测

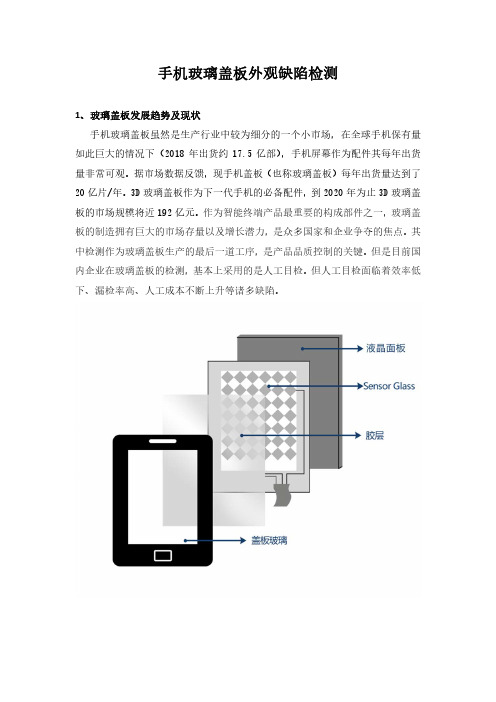

手机玻璃盖板外观缺陷检测1、玻璃盖板发展趋势及现状手机玻璃盖板虽然是生产行业中较为细分的一个小市场,在全球手机保有量如此巨大的情况下(2018年出货约17.5亿部),手机屏幕作为配件其每年出货量非常可观。

据市场数据反馈,现手机盖板(也称玻璃盖板)每年出货量达到了20亿片/年。

3D玻璃盖板作为下一代手机的必备配件,到2020年为止3D玻璃盖板的市场规模将近192亿元。

作为智能终端产品最重要的构成部件之一,玻璃盖板的制造拥有巨大的市场存量以及增长潜力,是众多国家和企业争夺的焦点。

其中检测作为玻璃盖板生产的最后一道工序,是产品品质控制的关键。

但是目前国内企业在玻璃盖板的检测,基本上采用的是人工目检。

但人工目检面临着效率低下、漏检率高、人工成本不断上升等诸多缺陷。

目前全球最大玻璃盖板厂商蓝思科技、伯恩光学,其产线上仍然以人力检测辅助设备的方式为主。

在智能装备制造大潮流及国内人口红利逐渐消逝的环境下,自动化检测设备开始步入市场。

2、玻璃盖板外观缺陷检测难点以及检测设备国内外现状玻璃盖板生产工艺复杂,特别是进入2.5D和3D盖板时代后,由于导入了更多更复杂的工序以及最终客户对外观要求的不断提高,在生产过程中无可避免的会产生各种各样类特征不同的缺陷,常见的有划痕、凹坑、丝印不良、杂质、异色等外观缺陷。

各类特征的缺陷需要检测员不断翻转盖板,并在一些特定光线角度或观察视角下才能捕捉到。

这就对用于取代人工目视检查的玻璃盖板自动化检测设备的设计和制造提出了非常高的要求。

现今国际上比较领先的玻璃盖板检测设备厂家,主要分布于欧洲,例如德国ISRA Vision和Dr.Schenk、瑞士的BUCHER和丹麦的JLI Vision等。

目前在国内应用最多的是德国的Dr.Schenk,部分国内玻璃面板生产厂家采购了其设备,但是仍然存在较多问题,一是价格昂贵,只有极少数的大公司能负担相关费用;二是Dr.Schenk目前只能够检测素玻璃(白片),并且2.5D或3D玻璃盖板的弧面处也无法检出,因此该设备不能适应现在市场的需要。

基于机器视觉的手机盖板表面缺陷检测系统设计

基于机器视觉的手机盖板表面缺陷检测系统设计手机已经成为现代人生活中不可或缺的一部分,而手机盖板则是保护和美化手机的重要组成部分。

然而,由于生产过程中的各种因素,手机盖板表面可能存在着各种缺陷,如划痕、破损、气泡等。

为了确保手机质量和用户体验,需要一种可靠、高效的检测系统来检测手机盖板表面的缺陷。

机器视觉技术作为一种高精度、实时性强的检测方法,可以满足这一需求。

一、系统概述基于机器视觉的手机盖板表面缺陷检测系统是一种利用机器视觉技术实现手机盖板表面缺陷自动检测的系统。

该系统主要由硬件设备和软件算法两部分组成。

其中,硬件设备包括工业相机、光源、传感器、计算机等;软件算法包括图像采集、图像处理、特征提取和缺陷分类等。

系统可以实时获取手机盖板表面图像,并通过图像处理和算法分析识别出不同类型的缺陷。

二、系统工作流程1. 图像采集系统通过工业相机实时采集手机盖板表面图像,并传输给计算机进行处理。

为了保证图像质量和光线均匀性,系统采用均匀光源和滤光器来提供稳定的光照条件。

2. 图像预处理采集到的图像可能存在噪点、模糊等问题,需要进行预处理。

系统首先对图像进行去噪处理,采用高斯滤波器或中值滤波器来降低噪声的干扰。

然后,对图像进行灰度化处理,将彩色图像转换为灰度图像,以便后续处理。

3. 特征提取在特征提取阶段,系统根据手机盖板表面的特点,提取出与缺陷有关的特征。

常用的特征包括纹理特征、形状特征和颜色特征等。

系统可以利用纹理算法、轮廓提取算法和颜色空间转换算法等方法来提取这些特征。

4. 缺陷分类提取到的特征可以用于缺陷分类,即将图像中的缺陷划分为不同的类别。

系统可以使用机器学习算法,如支持向量机(SVM)或卷积神经网络(CNN),来训练和识别不同类型的缺陷。

通过与标准样本进行对比,系统可以自动判断图像中是否存在缺陷,并给出相应的分类结果。

三、系统优势1. 高效性:基于机器视觉的手机盖板表面缺陷检测系统可以实现实时自动检测,大大提高了检测效率和生产线的工作效率。

盖板玻璃检验标准

盖板玻璃检验标准

盖板玻璃的检验标准主要包括以下几个方面:

1.外观质量:盖板玻璃的外观质量是非常重要的,需要检查其表面是否光滑、平整,没有明显的划痕、气泡、波纹等缺陷。

同时,边缘也要整齐,没有明显的毛刺或者不规整的现象。

2.尺寸和厚度:盖板玻璃的尺寸和厚度也需要符合要求。

尺寸的偏差需要根据具体的应用场景来决定,但一般来说,尺寸偏差需要控制在一定的范围内。

厚度方面,需要使用千分尺等工具进行测量,确保厚度符合要求。

3.光学性能:盖板玻璃的光学性能也是非常重要的,需要满足一定的透光率、反射率和色散等要求。

需要在不同的光线条件下进行测试,以确保盖板玻璃在不同的使用环境下都能保持良好的光学性能。

4.力学性能:盖板玻璃需要具有一定的力学性能,例如抗冲击性能、抗压性能等。

这些性能需要通过专业的测试设备进行检测,确保盖板玻璃在使用过程中能够承受一定的外力作用。

5.耐候性能:盖板玻璃还需要具备一定的耐候性能,包括耐紫外线、耐寒、耐热等性能。

需要在不同的环境条件下进行测试,以确保盖板玻璃在使用过程中能够保持良好的性能。

总之,盖板玻璃的检验标准需要综合考虑其外观质量、尺寸和厚度、光学性能、力学性能以及耐候性能等方面。

只有符合这些标准的盖板玻璃才能满足使用要求,保证产品的质量和可靠性。

基于机器视觉的手机玻璃盖板缺陷在线检测系统研究

基于机器视觉的手机玻璃盖板缺陷在线检测系统研究基于机器视觉的手机玻璃盖板缺陷在线检测系统研究手机玻璃盖板作为手机外观的重要组成部分,其质量直接影响手机的外观质感和使用寿命。

现今,随着智能手机的普及和用户的需求不断提升,对手机玻璃盖板的质量要求也越来越高。

为了保证生产线上手机玻璃盖板的质量,减少不良品率,提高生产效率,研发一套高效准确的在线检测系统迫在眉睫。

机器视觉技术是一种基于计算机视觉和图像处理的人工智能技术,通过模拟人眼的功能,实现对图像的感知、识别和理解。

在手机玻璃盖板的缺陷检测中,机器视觉技术具有很大的应用潜力。

本文将基于机器视觉技术,研究手机玻璃盖板缺陷在线检测系统,以提高生产效率和产品质量。

首先,本研究将手机玻璃盖板的流程进行分析,确定玻璃盖板在生产过程中可能出现的缺陷类型。

常见的玻璃盖板缺陷包括划痕、气泡、颜色偏差、不均匀厚度等。

通过对缺陷类型的详细分析,可以建立相应的缺陷检测模型。

其次,本研究将在机器视觉的基础上,利用高速图像采集设备对手机玻璃盖板进行在线检测。

通过搭建专用的图像处理系统,对手机玻璃盖板进行精确的图像采集和处理,获取高质量的玻璃盖板图像。

然后,通过计算机视觉算法进行图像分析和特征提取,从而实现对玻璃盖板缺陷的检测。

在缺陷检测算法的选择上,本研究将采用基于深度学习的图像分析技术。

深度学习是一种机器学习领域的重要分支,通过构建深层神经网络模型,实现对复杂图像的高级特征学习和表示。

通过训练深度学习模型,可以实现对手机玻璃盖板的各种缺陷进行高效准确的分类和识别。

此外,为了实现在线检测,本研究将设计一套完整的系统架构。

该架构包括图像采集装置、图像处理和分析模块、硬件控制模块以及前端界面和后端数据管理模块。

通过串联这些模块,构建一个闭环的在线检测系统,实现对手机玻璃盖板缺陷的实时监测和分析。

最后,本研究将根据实际生产环境的需求和技术条件,设计关键参数的优化方案。

通过实验和优化调整,提高系统的检测准确率和稳定性,并保证系统的实时性和可靠性。

一种手机玻璃盖板缺陷检测系统及方法[发明专利]

![一种手机玻璃盖板缺陷检测系统及方法[发明专利]](https://img.taocdn.com/s3/m/6850e289970590c69ec3d5bbfd0a79563c1ed4e0.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010817545.7(22)申请日 2020.08.14(71)申请人 西安电子科技大学地址 710071 陕西省西安市雁塔区太白南路2号(72)发明人 杨刚 乔城阳 路鹏超 周士巧 (74)专利代理机构 西安西达专利代理有限责任公司 61202代理人 刘华(51)Int.Cl.G01N 21/958(2006.01)G01B 11/25(2006.01)(54)发明名称一种手机玻璃盖板缺陷检测系统及方法(57)摘要一种手机玻璃盖板缺陷检测系统及方法,第二传动轴与第三传动轴之间构成轮廓缺陷检测工位;第三传动轴与第四传动轴之间构成表面缺陷检测工位;第二传动轴、第三传动轴之间为狭缝扫描区;利用双工位分布式布置的轮廓缺陷检测工位与表面缺陷检测工位以及玻璃盖板输送台,配合背光光源与条纹结构光光源,凸显表面缺陷与轮廓缺陷两类,利用线阵相机和面阵相机获取高成像对比度的缺陷图像。

对于表面缺陷,检测难点在于缺陷非常细小,采用主动光源控制增强表面缺陷的成像方法;对于轮廓缺陷,采用自适应边缘检测算法,通过生成趋势模型线,然后用边缘轮廓点与趋势线的距离量化缺陷等级,进行精准筛选,该算法解决了传统模板匹配算法的产品依赖性问题。

权利要求书2页 说明书5页 附图2页CN 112014414 A 2020.12.01C N 112014414A1.一种手机玻璃盖板缺陷检测系统,包括支撑架及支撑架中段固定支撑板,其特征在于,支撑板一端固定第一传动轴(2),另一端固定第四传动轴(10),中间分别固定第二传动轴(5)、第三传动轴(7);第二传动轴(5)、第三传动轴(7)之间为狭缝扫描区(6);支撑架位于第四传动轴(10)一端下方固定步进电机(11);步进电机(11)皮带传动连接第四传动轴(10);第四传动轴(10)通过主传送带(12)传动连接第三传动轴(7),第三传动轴(7)与第二传动轴(5)端头通过第三传送带(15)连接传动,第二传动轴(5)与第一传动轴(2)通过副传送带(4)连接传动;副传送带(4)下方设置光电传感器(3),光电传感器(3)固定于支撑板上;步进电机(11)有固定于支撑板上的步进电机驱动器(9)控制;主传送带(12)一侧支撑架固定投射条纹图案的显示器(13),投射条纹图案的显示器(13)与主传送带(12)之间设有面阵相机(14);狭缝扫描区(6)上方支撑架固定线阵相机(16);所述的第二传动轴(5)与第三传动轴(7)之间构成轮廓缺陷检测工位;所述的第三传动轴(7)与第四传动轴(10)之间构成表面缺陷检测工位;所述的轮廓缺陷检测工位与表面缺陷检测工位分别由背光光源(8)与投射条纹图案的显示器(13)提供光源;所述的光电传感器(3)、背光光源(8)、步进电机驱动器(9)、投射条纹图案的显示器(13)、面阵相机(14)、线阵相机(16)由FPGA控制器(17)控制,FPGA控制器(17)连通面、线阵相机数据处理终端(1),面、线阵相机数据处理终端(1)设有数据显示平台(18)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手机玻璃盖板外观缺陷检测

1、玻璃盖板发展趋势及现状

手机玻璃盖板虽然是生产行业中较为细分的一个小市场,在全球手机保有量如此巨大的情况下(2018年出货约17.5亿部),手机屏幕作为配件其每年出货量非常可观。

据市场数据反馈,现手机盖板(也称玻璃盖板)每年出货量达到了20亿片/年。

3D玻璃盖板作为下一代手机的必备配件,到2020年为止3D玻璃盖板的市场规模将近192亿元。

作为智能终端产品最重要的构成部件之一,玻璃盖板的制造拥有巨大的市场存量以及增长潜力,是众多国家和企业争夺的焦点。

其中检测作为玻璃盖板生产的最后一道工序,是产品品质控制的关键。

但是目前国内企业在玻璃盖板的检测,基本上采用的是人工目检。

但人工目检面临着效率低下、漏检率高、人工成本不断上升等诸多缺陷。

目前全球最大玻璃盖板厂商蓝思科技、伯恩光学,其产线上仍然以人力检测辅助设备的方式为主。

在智能装备制造大潮流及国内人口红利逐渐消逝的环境下,自动化检测设备开始步入市场。

2、玻璃盖板外观缺陷检测难点以及检测设备国内外现状

玻璃盖板生产工艺复杂,特别是进入2.5D和3D盖板时代后,由于导入了更多更复杂的工序以及最终客户对外观要求的不断提高,在生产过程中无可避免的会产生各种各样类特征不同的缺陷,常见的有划痕、凹坑、丝印不良、杂质、异色等外观缺陷。

各类特征的缺陷需要检测员不断翻转盖板,并在一些特定光线角度或观察视角下才能捕捉到。

这就对用于取代人工目视检查的玻璃盖板自动化检测设备的设计和制造提出了非常高的要求。

现今国际上比较领先的玻璃盖板检测设备厂家,主要分布于欧洲,例如德国ISRA Vision和Dr.Schenk、瑞士的BUCHER和丹麦的JLI Vision等。

目前在国内应用最多的是德国的Dr.Schenk,部分国内玻璃面板生产厂家采购了其设备,但是仍然存在较多问题,一是价格昂贵,只有极少数的大公司能负担相关费用;二是Dr.Schenk目前只能够检测素玻璃(白片),并且2.5D或3D玻璃盖板的弧面处也无法检出,因此该设备不能适应现在市场的需要。

目前国内在玻璃盖板检测方面取得了一些技术突破,但还没有特别突出的企业来代替国外的设备。

国内某企业试图通过增加多个检测工位,实现对2.5D玻璃盖板的检测,但检测效果并不理想。

该设备在更换不同类型盖板检测时,需要重新制作并更换治具,同时需要对设备的多个工位的光源或者相机进行调整,并

且调试时间较长。

从而造成设备长时间停止生产,增加企业生产成本。

随着智能终端市场在中国,尤其是珠江三角洲的产能提升和供应链的整合,玻璃盖板的检测行业必将迎来爆发式的增长,同时国内外玻璃盖板检测领域存在的诸多问题,行业急需创新型的玻璃盖板检测设备的出现。

3、玻璃盖板检测行业的领导者

纳研科技(Nanovision)是一家定位于高端设备制造商和机器视觉解决方案提供商的高科技及软件企业,具有定制特殊图像处理算法的技术优势,拥有多项具有自主知识产权的核心算法、多项中国专利。

长期以来,纳研科技通过与日本、欧美等一些高科技公司一起研发新项目,建立了良好稳固的合作关系。

目前公司聚焦3C领域,研发并生产出玻璃盖板外观缺陷检测、LCD液晶模组点灯检测、手机外观检测等设备。

纳研科技始终以为客户为中心,并将提供最专业的技术解决方案和产品为己任,使客户相对较小的投入获得最大经济效益,来体现纳研科技的自身价值。

目前公司凭借领先行业的算法优势,以及联合日本V Technology研发的特殊光源,研发出手机玻璃盖板外观缺陷检测设备(NANO-CGI-4070RC)。

众所周知,目前玻璃盖板检测的难点在于璃盖板弧面(P面和R角)缺陷,纳研科技研发的该设备完美解决了难题,并且能检测2.5D玻璃盖板,同时兼顾3D盖板的检测。

该设备以领先的技术优势,一经推出就引起玻璃盖板行业的轰动,并在终端客户取得不错的使用效果。

4、公司创始人

公司创始人葛仁彦,本科毕业于武汉测绘学

院(现武汉大学)摄影测量和遥感专业,硕士毕

业于加拿大滑铁卢大学机器视觉算法设计专业。

葛先生为归国留学人才,在摄影测量与遥感、机

器视觉及图像处理、信息数据处理领域拥有很高

的学术造诣及技术水平。

葛先生曾先后在日本

Sokkia、V Technology、加拿大SBS及美国通用

电气担任重要职务,并拥有多项国际专利。

目前纳研科技的核心技术,主要来源于葛先生在日本和加拿大学习工作期间的技术积累,以及回国创业后带领公司技

术团队多年研发而取得的。

纳研在葛先生的带领下,汇聚了一批具有高超机器视觉或图像处理等行业从业经验,且毕业于武大、哈工大、深大等国内知名院校的高技术人才,研发出了行业领先的检测系统和软件,并先后建立了针对不同检测需求的实验室。

公司先后获得国家高新技术企业、深圳市高新技术企业等称号,并拥有多项发明专利。

虽然最近几年得到快速发展,但纳研科技从不忘“创、稳”二字,踏实走好今后的每一步。

5、解决行业痛点的 “止痛针”——纳研玻璃盖板检测设备

面对玻璃盖板自动化检测市场的爆发式增长,并针对国内外现有设备暴露出诸多问题,纳研科技联合日本V Technology公司从光源设计入手,研发出特殊组合线阵LED光源,结合纳研自主研发的多种发明专利机器视觉算法,成功研制出目前国内外最完善的2.5D玻璃盖板检测设备。

目前该设备可以检测白片以及丝印后的盖板,同时设备可以兼容3D玻璃盖板的检测。

纳研科技研制的玻璃盖板检测设备(NANO-CGI-4070RC),设备主要由AOV 光源和3D光源两个工位,共3台16K高分辨率线阵相机组成(见图一),通过特殊角度的光源和控制器的设计,实现一片产品获得多张不同角度和亮度图片(典型值为18张)的效果,成功实现了对人工目视检查时的多种光线角度和视角的模拟,将缺陷呈现于图像之中,真正达到“看到”缺陷的效果,为后期软件的图像处理算法提供了丰富的原始素材。

图一:设备结构示意图

利用纳研自主研发的多种核心专利机器视觉算法,可以实现在不需要CAD 图纸情况下对盖板各区域的自适应识别以及图像校正,并且对于对比度很低的MURA缺陷有独到的处理算法(见图二)。

由于纳研用于玻璃盖板检测设备的机器视觉算法的自适应性质,使其在检测中具有很强的鲁棒性,不易受到光源亮度变化的影响,对设备间的光源等差异不敏感,非常适合应用于在大量同型设备上的展开与调试。

Tel:壹捌伍*8825*叁玖柒零

图二:核心算法原理图

独特设计的光学系统在得到了内容丰富的图像的同时,大量缩减了设备的工位,简化了设备其他部分机构的设计与制造,使设备更易于维护。

在更换盖板类型时,用户无需更改或调整设备机构,只需通过软件在设备上选择相应前期调试好的产品参数配方即可,大幅降低用户更换不同盖板产品时的设备调试时间。

优秀的应用层软件设计以及模块化的核心算法,使产品参数设计更为简便快捷,且参数调试软件独立于设备软件,即可以在不占用设备的情况下离线进行,大幅降低了因硬件调试而产生的停产时间。

将调试好的参数复制到其它设备上,就可以实现该类型盖板的大规模生产,降低了客户的使用难度。

与国内外现有设备相比,该设备在检出能力大幅提升的情况下,充分考虑了设备的易维护性和用户的使用便利性,因此成为了目前为止市场上最佳的解决方案。

通过适当的设计调整,该设备对陶瓷盖板、金属镜面件、蓝宝石镜片等产品也能够检出。

以下是业内某用户样品的部分检测结果,供参考(见图三)。

图三:玻璃盖板缺陷检测示例 设备在研发的过程中,得到很多玻璃盖板企业的大力协助。

纳研科技研发的玻璃盖板设备并不是闭门造车,而是密切与最终用户合作一直改进我们的设备机构和检测算法。

比较振奋的消息是我们的设备已经能检出国外高端设备漏检的缺陷,其技术指标已经处于业内行业领先。

机器视觉检测行业盛宴序幕已拉开,请让我们拭目以待!。