上海宝山钢铁公司炼铁高炉

CAE-宝钢二高炉结构CAE分析

铰接处理方式不对。 • 日本人对原模型进行了修改,但在提供的数据模型

中并未标明。

6

Hale Waihona Puke 通过此次分析,掌握了日本人的设计思路。 • 发现了其中的几处错误,为今后宝钢四号高炉的改造设计分析提供

了有益的帮助。

7

宝钢二号高炉CAE设计

ANSYS Case Study

1

工程背景

• 此模型为重庆钢铁设计研究院为上海宝山钢铁厂设计 的二号炼铁高炉。

• 模型重总13000吨。 • 此模型1988年由日本钢铁公司在NASTRAN软件上花

费10个月时间作了计算。 • 此次在ANSYS软件上重建此模型,主要是对日本人设

计的有限元模型重新进行验算,并体会其研究分析的 思路方法

2

有限元模型

3

有限元模型

• 单元:BEAM4 • 单元总数:1356 • 节点总数:1721

4

静荷载及动荷载下位移

5

结论

• 利用ANSYS软件强大的建模功能,三天建成有限 元模型。

• 通过二周的分析研究,发现最大变形位置及变形趋 势与原设计一致。

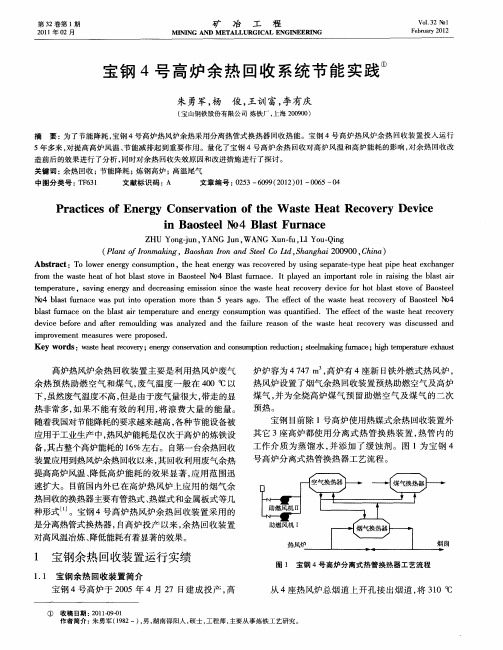

宝钢4号高炉余热回收系统节能实践

朱勇军 , 杨 俊, 王训 富 , 李有庆

( 宝山钢铁 股份有 限公 司 炼铁厂 , 上海 2 00 ) 09 0

摘

要 : 了节能 降耗 , 为 宝钢 4号高炉热风炉余热采用分离热 管式换 热器 回收热能 。宝 钢 4号高炉 热风炉余热 回收装置 投入运行

5年 多来 , 对提高 高炉风温 、 节能减排起到 重要 作用。量化 了宝 钢 4号高炉余热 回收对高炉风温 和高炉能耗的影响 , 对余热 回收改

造前后的效果进行 了分析 , 同时对余热 回收失效原 因和改进措施进行 了探讨 。

关键词 : 余热 回收 ; 节能降耗 ; 钢高炉 ; 炼 高温尾气

中 图 分 类 号 : F 3 T61 文献标识码 : A 文 章 编 号 : 2 3— 0 9 2 1 ) 1— 0 5— 4 0 5 6 9 (0 2 0 0 6 0

i p o e e tm e s r swe e p o o e m r v m n a u e r r p s d.

Ke r s:wtt e e o ey; n ry c n ev to n o s mpin rd cin;se l kn u n c y wo d  ̄eh at c v r e e g o s rain a d c n u t e u t r o o tema igf ra e;hg e e au e e h u t ih tmp rtr x a s

高炉优化操作与低碳生产

高炉优化操作与低碳生产朱仁良,王天球,王训富(宝山钢铁股份有限公司炼铁厂,上海200941)摘要:宝钢炼铁以“最优化炼铁企业”为目标,在外部条件劣化的背景下,始终围绕高炉的稳定顺行为基本方针,通过加强高炉的原燃料管理,不断优化操作制度,实现了高炉合理的煤气流分布和较高的煤气利用率。

通过采用干法除尘装备、纯水密闭循环冷却工艺以及改善TRT、热风炉余热回收等节能设备的节能效果,高炉的燃料比和能耗不断下降,实现高炉的低碳生产。

关键词:高炉;操作;低碳;生产当前钢铁工业正进入“高成本、低盈利”的微利时代,宝钢炼铁以业界最优为目标,通过自身不断技术创新和结构优化,逐步形成低能耗、低成本的炼铁技术。

近年来,在原燃料条件不断劣化的背景下,宝钢高炉操作始终以稳定顺行为基本方针,所有工序围绕着这个中心,以实现整个炼铁工序的优质、低耗、高产、长寿、环保的低碳生产。

宝钢高炉通过不断优化操作制度以降低高炉燃料比,高炉炼铁燃料比创历史最低水平,通过新技术新工艺降低高炉能源介质的消耗,从而实现了高炉的低碳生产。

1 宝钢高炉优化操作的思路1.1 强化原燃料管理1.1.1 严格遵循原燃料管理标准“七分原料,三分操作”,说明大高炉对原燃料的依赖性很强,高炉各项操作制度的基础是建立在一定的原燃料条件上的。

近年来,宝钢原燃料质量和性能呈下降趋势,见表1,主要体现在:①烧结比下降,使用高温冶金性能相对较差的酸性球团;②球团矿的品种多;③焦炭的灰分上升等。

这些都对高炉的稳定顺行带来负面影响。

为此,宝钢炼铁严格按照宝钢高炉原燃料管理的标准,对原燃料质量、筛网、装入变更和现场实物质量等进行管理,同时对以往用料的经验进行梳理,如对入炉碱金属含量的控制等,尽量减少原燃料对炉况的影响。

1.1.2 在原燃料条件劣化背景下的精料方针精料方针是高炉稳定顺行的根本,也是提升高炉冶炼技术水平的基础。

虽然目前的原燃料状况劣化,但宝钢始终坚持精料方针,针对目前原燃料的特点,通过强化现场管理、优化高炉操作和工序协调等减少对炉况的影响。

1-王俊_宝钢4号高炉长期低耗生产实践

宝钢4号高炉长期低耗生产实践宝钢股份炼铁厂王俊2019-11-07交流主要内容宝钢4号高炉简介1宝钢4号高炉低耗生产实绩2宝钢4号高炉低耗生产管理3体会及生产技术总结4宝钢4号高炉设计炉容为4747m3;2014年9月1日停炉更换炉缸,炉体喷涂造衬;72天后于2014年11月12日点火开炉。

◆四高炉投产后,长期保持顺行:年崩滑料最多3次、无管道(2018年1次冒尖)、无悬料、无大炉况波动,截止到今年10月底,累计顺行1824天。

◆投产5年来:日均产量11000t/d ,平均利用系数超过2.25t/m 3.d ,总焦比309kg/t ,燃料比484kg/t ,工序能耗365kgce/t 。

利用系数总焦比煤比燃料比烧结比球团比工序能耗2015年 2.20297.7184.7482.467.4618.3364.22016年 2.24302.8180.8483.668.6611.1363.92017年 2.22314.8165.1479.955~5728362.72018年 2.28324.9164.4489.355~5728~32367.72019年2.30308.0180.0488783.4364.9崩料滑料管道悬料炉况大波动2015年010002016年010002017年120002018年111002019年01块矿比最高27%投产前两年:◆2015年12月~2017年3月,块矿比例稳定在20%以上,其中块矿比最高至27%。

◆炉况稳定顺行,风压平稳,月均σ≤30。

平均总焦比303.8kg/t,燃料比483.8kg/t,工序能耗364.1kece/t。

球团比最高32%球团粉率高块矿粒级小“二对四”期间(烧结机环保改造,二座烧结机对四座高炉):◆2017年4月-2018年11月烧结比由72%±下降至55%~57%±,球团最高比例达32%。

(球团粉率高,膨胀指数24~34%,块矿粒级小)◆压差190~205kPa±,综合炉况稳定、风口安全,煤比由182kg/t±降低至162kg/t±,燃料比稳定在484kg/t±,重点将利用系数由2.225提升至2.238t/m3·d,工序能耗由364kgce/t微升至366kgce/t,仍保持相对低耗高产。

中国铸造简史及发展简介

人类冶金技术的第三次大发展是: 发明液态炼钢、机械化冶炼和加工技术。这次大发展的技术原因是 欧美等国家充分利用蒸汽机、电动机和机械装置的技术优势和金属理论 优势。

商代时期的青铜冶铸场景

冶 铜 从 公 元 前 五 千 ቤተ መጻሕፍቲ ባይዱ 前 开 始

古代三大铸造技术的应用

我国的金属铸造生产,历史悠久、成就辉煌。古代劳动人 民通过世代相传的长期生产实践,创造了具有我国民族特色的 传统铸造工艺,其中以泥范、铁范和熔模铸造最重要,称为古 代三大铸造技术。

泥范铸造 我国在夏代已能用石范 (范,模子) 铸造青铜器,但石 料不易加工,也不耐高温,在制陶术发达的基础上,很快就改 用泥范。用泥范铸造器物,是我国古代最主要、应用最普遍的 铸造方法。 商代早期的泥范,有两合范、三面范和内范,用以铸造凿、 锛、爵等小型生产工具和日用器具。

熔模铸造工艺精细,能铸造用一般方法无法得 到的艺术铸件。

熔模铸造精品

• 1978年湖北随县出土的曾侯乙尊盘,研究发现是失蜡法所铸, 说明中国在春秋时期已经发明这种技术。

二. 青铜发展史

青铜是人类历史上的一项伟大发明,是世界冶金 铸造史上最早的合金。红铜加入锡、铅,成为一种新 的合金,这种合金历经几千年的化学反应,其表面出 现一层青灰色的锈,所以今人谓之“青铜”,而古人 则将这种合金称之为“金”,文献中所讲的“赐金”、 “受金”,即指青铜。

青铜时代(Bronze Age)是由丹麦的考古学家 G·J·汤姆森首先提出来的人类物质进化史上的分期概 念。世界上所有的古老文明都经历了石器时代、铜石 并用时代、青铜时代和铁器时代。中国古代劳动人民 在青铜时代(距今约 4000年至 2200年)创造了独步 世界的青铜文化。

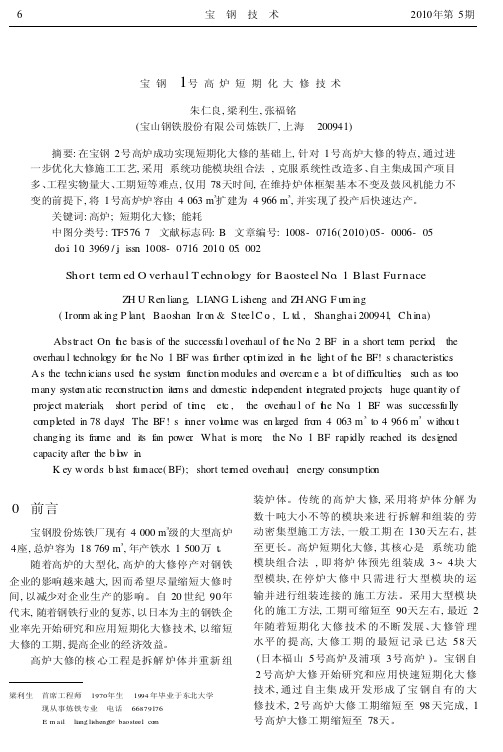

宝钢1号高炉短期化大修技术

朱仁良等 宝钢 1号高炉短期化大修技术

7

1 宝钢 1号高炉大修难点

宝钢 1号高炉大修是在保持炉体框架基本不 变及鼓风机能力 不变的前提下, 进行扩 容改造。 大修扩容后高炉生产能力提高, 技术水平提升, 装 备水平改进, 年设计产能达 405万 t、一代炉龄设 计 18~ 20年。

1号高炉大修与 2号高炉大修相比, 系统性 改造项目多、工程量大、国产化自主集成项目多、 工期短, 因此工程的风险及难度更大。 1. 1 系统性改造项目多

关键词: 高炉; 短期化大修; 能耗 中图分类号: TF576. 7 文献标志码: B 文章编号: 1008- 0716( 2010) 05- 0006- 05 do:i 10. 3969 / .j issn. 1008- 0716. 2010. 05. 002

Short term ed O verhaul T echnology for Baosteel No. 1 Blast Furnace

ZH U R en liang, LIANG L isheng and ZH ANG F um ing ( Ironm ak ing P lant, B aoshan Ir on & S tee l C o. , L td. , Shangha i 200941, C h ina)

Abstr act: On the basis of the successfu l overhaul of the No. 2 BF in a short term period, the overhau l technology for the No. 1 BF was further opt im ized in the light of the BF! s characteristics. A s the techn icians used the system funct ion modules and overcam e a lot of difficulties, such as too many system atic reconstruct ion items and domestic independent integrated projects, huge quant ity of project materials, short period of t ime, etc. , the overhau l of the No. 1 BF was successfu lly completed in 78 days! The BF ! s inner volume was en larged from 4 063 m3 to 4 966 m3 w ithou t changing its frame and its fan power. W hat is more, the No. 1 BF rapidly reached its designed capacity after the b low in.

宝钢1号高炉炉缸的安全及长寿管理

图 2 宝钢 1号高炉炉缸侧壁陶瓷杯残厚推移图

4. 1 锌侵蚀 锌是与含铁原料共存的元素 ,在天然矿中锌的

含量是微量的 ,但由于锌还原温度低 ,液态锌沸点 低 ,几乎不能被渣铁吸收 ,易在炉内富集 ,因此 ,锌对 炉缸的侵蚀是不可忽视的 ,并随温度升高而增加 。 铁矿石中的少量锌主要以铁酸盐 ( ZnO ·Fe2 O3 ) 、硅 酸盐 (2ZnO ·SiO2 )及硫化物 ( ZnS)的形式存在 ,其 硫化物先转化为复杂的氧化物 ,然后再在大于 1 000 ℃的高温区被 CO 还原为气 态锌 。沸点 为 907 ℃的锌蒸气 ,随煤气上升 ,到达温度较低的区域 时冷凝 (580 ℃)后再氧化 。再氧化形成的氧化锌细 粒附着于上升煤气的粉尘时就被带出炉外 ,附着于 下降的炉料时就再次进入高温区 ,周而复始 ,这就形 成了锌在高炉内的富集现象 。在炉内循环的锌蒸气 有条件渗入炉缸与砖衬结合处 ,使砖衬的体积膨胀 而脆化 。高炉中约 85%的锌来自烧结矿 ,控制烧结 矿带入的锌就成为控制高炉锌负荷的关键 。 4. 2 焦炭质量的影响

从磨性 ,同时高炉鼓风参数

也要合理控制 。

4. 3 喷煤量的影响

随着煤比的增加 ,焦炭负荷加重 ,炉内透气性变

差 。高煤比还会使炉腹煤气量增加 ,引起风口回旋

区在炉缸径向缩短 ,从而导致边缘煤气流发展 ,中心

煤气流不足 ,这不利于炉况的稳定顺行 ,更不利于炉

宝钢 1号高炉是在第一代基础上原地大修建成 的 ,保留了原炉壳主体设备 。炉底与炉缸结构采用 典型“陶瓷杯 ”结构 。水冷炉底板上用炭素捣打料 找平 ,层厚 85 mm。找平 层上 平铺 4 层普 通炭 砖 (BC - 5) ,炭砖上砌 2层莫来石砖 (M S - 4R )作为陶 瓷垫 ,陶瓷垫厚度约占整个炉底厚度的 30% ; 炉缸 环形炭砖从炉底第 4层炭砖周边开始到铁口砌砖上 缘的关键范围内采用微孔炭砖 (BC - 7S) ,其余仍为 普通炭砖 ,环形炭砖的内侧为大型预制块 (MONO2 CORAL ) ;铁口区域砌体结构是在炭砖壁上采用大 块超微孔炭砖 (BC - 8SR )紧贴炉皮研磨砌筑 ,陶瓷 壁上采用相同材质即大型预制块砌筑 ,取消了铁口 冷却板 。

宝山基地四高炉高块矿比生产实践-王士彬--6

2345678 SL:配合适当上提,实际料线1.35-1.45m

2333221

调整后效果明显,中心CCT也上升至500℃左右,配合矿石第7档用上,稳定 中心漏斗,顶压由240KPa提高到245KPa,风压有所下降,压差下降约10KPa。

四、 高炉操作应对

2.3 稳定炉热制度 精心调剂炉温,加强趋势管理。按照操业方针,控制目标:PT 1515±10℃,

原 因:块矿所含结晶水和碳酸盐在块状带蒸发、分解,消耗热量,炉顶煤气温度 下降;块矿热爆裂产生大量粉末,高炉透气性变差,中心易受抑。

五、 生产操作实绩

1、炉况变化

3) 热负荷稳定性变差

块矿比至20%以上时,热负荷总体保持稳定。 在26%块矿比连续生产第7天,出现炉墙粘结物脱落,热负荷从5600左右上升 至6300左右,燃料比从471上升485.6(上升14.6kg)。

2017年3月份,块矿比逐步提高至26%,挑战块矿比极限试验,创造宝钢历史。期 间经过相应调整,也保持了良好的指标。进入“2对4”模式以后,随着烧结比下降至 57%,球团比上提至25%左右,块矿比维持在18%左右。

二、 高块矿比实绩

3月1-19日块矿比由20%逐步提高至26%;19日,块矿比降至20%,保持 80%孰料率,逐步用球团代替烧结矿过渡。进入2对4生产前炉料结构大幅 调整期,块矿比降至15%。4月份以后,块矿比由15%逐步提高至18%左右。

结论3:高块矿比生产时,高炉透气性变差,炉墙粘结物脱落增多,均需强化炉前作 业,确保渣铁出净,可根据人工计算或贮渣贮铁模型计算贮渣贮铁量,确保在安全 线以内。

汇报完毕,谢谢指正!

五、 生产操作实绩

2、 不同炉料结构下的指标对比

项目

烧结矿配比 球团矿配比

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

①CO与Fe2O3反应的化学方程式

为

。

②气体通过装置的顺序是A→ 不能重复使用)。

(装置

③从环保角度考虑,对以上装置的改进措施是

金属的存在形式

绝大多数 形成 元素以化合态 金属 化合物 形式存在

很少数不 形成 元素以游离态 活泼金属 单质 形式存在

请同学们观察课本176”金属元素在地壳 中的含量”

排在前两位的是__铝___、____铁___。

铁的冶炼

铁在自然界中分布很广,在地壳中含量居 所有金属元素的第二位,仅次于铝,在生 活中应用最广泛。

古 代 炼 铁

怎样从矿石中把铁 炼出来呢?

观察与思考

观看课本177页实验视频 注意 观察实验现象并记录。

在实验室用一氧化碳还原氧化铁的实验中,当用酒精 喷灯给氧化铁加热一段时间后,我们将看到固体由 _红___色变成__黑__色,这时氧化铁变成_铁___,实验中 石灰水会变__白_色__浑__浊__,用酒精灯点燃尾气的作用 是__防__止_一__氧__化__碳__污。染空气

碳量不同

2、在炼铁的过程中,下列叙

述错误的是( D )

A:石灰石的主要作用是除去SiO2 B:用CO将铁从铁矿石中还原出来 C:焦炭燃烧放出大量的热,提高炉温并

产生CO D:炼铁的尾气可以随意的排放

3、利用下图装置可做CO还原Fe2O3,的实验, 并检验该反应生成的气体产物。已知由A装置

制取的CO气体中混有少量的CO2。

请写出相关的化学方程式:

__3_C__O_+__F_e_2_O_3_=_高=_=_温=_=_2__F_e_+__3_C__O_2__

点燃

____C_O__+_O__2=__=_=_=_C__O_2____________

工业炼铁炼钢

工业上是怎 么做的呢?

上海宝山钢铁公司炼铁高炉

读课本178页高炉炼铁:了解高炉 内的反应,生铁和钢。

炼铁 炼钢

炼铁

炼钢

设备

高炉

炼钢炉

原料 铁矿石,焦炭,石灰石 生铁原理热还原将碳氧化

产物

生铁

钢

含碳

2~4.3%

0.03~2%

炼铁

炼钢

思 考:

在化学史上,金、银、铜等重金 属发现较早,轻金属发现较迟,如钾、 钠、钙等直到19世纪才被发现,这是 为什么?

1、生铁和钢的主要区别是( D )

A:生铁和钢都是合金 B:生铁和钢的主要成分都是铁 C:生铁的主要成分是碳,而钢的是铁 D:生铁和钢都是铁的合金,但其含

6.3金属矿物与冶炼

自然界中以单质 形式存在的金

自然界中以单质形 式存在的银

赤铁矿(Fe2O3)

磁铁矿(Fe3O4)

黄铁矿(FeS2) 褐铁矿(Fe2O3·nH2O)

黄铜矿(CuFeS2)

方铅矿(PbS)

软锰矿(MnO2) 孔雀石(Cu2(OH)2CO3)

自然界中的金属大多以什么 形式存在呢?主要存在在那里呢?