MG10t28m门式起重机设计计算书

MH10t计算书

MH型 10tx18mx9m 电动葫芦门式起重机计算书xxxxx有限公司一.型号规格型号:MH型电动葫芦门式起重机起重量Gn:10t跨度S:18m起升高度H:9m工作级别:A3控制方式:地面按钮控制起升速度:7m/min葫芦运行速度:20m/min起重机运行速度:20m/min二.设计制造安装标准GB/T3811-1983 起重机设计规范GB/T6067-1985 起重机械安全规程JB/T5663.1-1991 电动葫芦门式起重机型式和基本参数JB/T5663.2-1991 电动葫芦门式起重机技术条件GB10183-1988 桥式和门式起重机制造及轨道安装公差GB50278-1998 起重设备安装工程施工及验收规范三.计算(验算)1.葫芦:采用“豫源”牌CD1型10tx9m葫芦作为起升机构。

“豫源”牌CD1型10t葫芦小车作为运行机构。

葫芦总重量:1010kg2.祥见葫芦说明书:主要配套件名称型号规格数量备注电动机ZD151-4 / 13kw 1 起升吊钩组10t 1钢丝绳6x37-15-200 1电动机ZDY121-4 / 0.8kw 2 运行3.主梁:此起重机为单梁结构,由452x675x675x6的U型槽+32#工字钢+10x110钢板组成,总宽度为452mm,总高度为1212mm,材料为Q235,主梁重量为6700kg,主梁的惯性矩I=645685cm4主梁的垂直静刚度验算:f=QS3/48EI≤[f]=S/800=2.25cmQ=Gn×1.25+1010=13510kgf=13510×18003/(48×2.1×106×645685)=1.21cm<[f]结论:此主梁结构满足要求。

4.支腿:支腿为变截面结构,30#槽钢组焊而成,在门架平面内,支腿上平面宽度为1800mm,下平面宽度为300mm,在支腿平面内,为上下平面宽度相同,垂直宽度为300mm,上下平面中心距为3000mm。

门式起重机设计说明书

20吨“L”型支腿、箱形单主梁门式起重机设计学院(部):机械工程学院专业:机械设计与制造学生姓名:班级:学号指导教师姓名:职称最终评定成绩2011年5月前言知识的日新月异、社会的进步、信息的全球化,无不昭示着一个急切呼唤创新型人才的时代的来临。

培养和造就创新型人才已经成为我们这个时代新的乐章。

毕业设计是大学生在校学习的最后一个教学环节,也是培养学生创新意识的一个重要的环节。

搞好毕业设计,不断提高毕业质量,是师生对社会和国家的一种承诺,更是一种创新型学习和研究的一种新的尝试。

起重机机械主要用于装卸和搬运物料。

不仅广泛应用于工厂、矿山、港口、建筑工地等生产领域,而且也应用到人们的生活领域。

它们是以间歇、重复的工作方式,通过起重吊钩或其他吊具的起升、下降及移动完成各种物品的装卸和移动。

使用起重机械能减轻工人的劳动强度,提高劳动生产率,甚至完成人们无法直接完成的某些工作。

起重机械的基本参数主要有以下内容:1.额定起重量G.它是指起重机在正常使用情况下,允许最大限度起升的重物质量。

2.起升高度H.它是指起重机取物装置上下极限位置的垂直距离。

3.跨度S和轨距K.S是指桥架型起重机运行轨道中心线之间的水平距离。

K是指起重机轨道中心线或车轮踏面中心线之间的水平距离。

4.运动速度V.它主要包括起升、运行、变幅、回转等机构工作速度。

5.生产率Q.它是表示起重机装卸能力的综合指标。

6.起重机械的工作级别M.它是反映起重机械整机和各机构工作繁忙程度的指标。

门式起重机作为货物装卸机械设备里的排头兵,值得我们深入的了解和学习。

门式起重机由门架、小车、大车运行机构和电气设备等部分组成。

门式起重机的分类和构造:(1)按门式起重机的上部结构型式可分为葫芦单梁门式起重机、双梁门式起重机、单主梁门式起重机。

(2)按其上部结构、主梁的结构又可分为单箱形主梁、双梁箱形主梁、∩型柜架截面桁架结构梁、矩形截面桁架结构梁、三角截面桁架结构梁等。

龙门起重机设计计算(完整版)

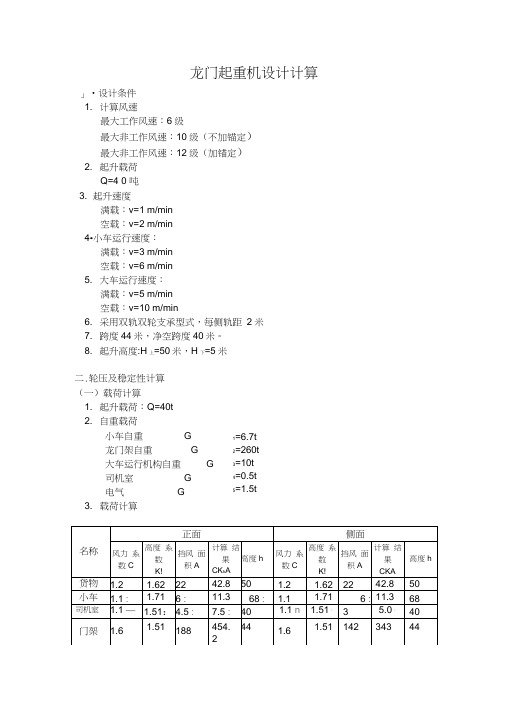

龙门起重机设计计算」•设计条件 1. 计算风速最大工作风速:6级最大非工作风速:10级(不加锚定) 最大非工作风速:12级(加锚定) 2. 起升载荷Q=4 0 吨 3. 起升速度满载:v=1 m/min 空载:v=2 m/min 4•小车运行速度:满载:v=3 m/min 空载:v=6 m/min 5. 大车运行速度:满载:v=5 m/min 空载:v=10 m/min6. 采用双轨双轮支承型式,每侧轨距 2米7. 跨度44米,净空跨度40米。

8. 起升高度:H 上=50米,H 下=5米 二.轮压及稳定性计算 (一)载荷计算1. 起升载荷:Q=40t2. 自重载荷小车自重 G 龙门架自重 G 大车运行机构自重 G 司机室 G 电气 G 3. 载荷计算1=6.7t2=260t 3=10t 4=0.5t 5=1.5t工作风压:q i =114 N/m2q n=190 N/m 2q m=800 N/m 2(10 级)q m=1000 N/m 2(12 级)正面:Fw i=518x114N=5.91 104NFw U=518x190N=9.86 104NFw m=518x800N=41.44 104N (10级)Fw m=518x1000N=51.8 104N (12级)侧面:Fw i =4.61 104NFw n=7.68 104NFw m=32.34 104N (10 级)Fw rn =40.43 104N (12 级)二)轮压计算1. 小车位于最外端,U类风垂直于龙门吊正面吹大车,运行机构起制动,并考虑惯性力的方向与风载方向相同。

龙门吊自重:G=G1+ G2+G3+G4+G5=6.7+260+10+2=278.7t 起升载荷:Q=40t水平风载荷:Fw U=9.86t 水平风载荷对轨道面的力矩:Mw U=9.86 X44.8=441.7 tm 水平惯性力:F a=(G+Q) X a=(278.7+40) X 0.2 X 1000 = 6.37 X 10000 N =6.37 t小车对中心线的力矩:M2=(6.7+40)X 16=747.2tm最大腿压:P=0.25 max=0.25 (G+Q) + M 1/2L + M q/2K318.7 + 722.0/48 + 747.2/84水平惯性力对轨道面的力矩:总的水平力力矩:M M a = 6.37 X 44=280.3tm 1 = M a+ Mw U=722 tm=79.675+15.04+8.9 =103.6t最大工作轮压:Rn a= P max/4 =25.9t =26t(三)稳定性计算工况1:无风、静载,由于起升载荷在倾覆边内侧,故满足刀M B 0 工况2:有风、动载,刀M=0.95 (278.7+40)12-628.3=3004.9 >0工况3:突然卸载或吊具脱落,按规范不需验算工况4: 10级风袭击下的非工作状态:刀M=0.95 278.7 12 - 1.15 41.44 44=3177.2-2668.7=1080.3>0飓风袭击下:刀M=0.95 278.8 12 - 1.15 51.8 44.8=508.5>0为防止龙门吊倾覆或移动,龙门吊设置风缆。

10T龙门吊基础设计计算书

10T龙门吊基础设计计算书**************************轨道板厂10T 龙门吊基础设计10T 龙门吊基础设计1、设计依据1.1、《基础工程》; 1.2、地质勘探资料;1.3、龙门吊生产厂家提所供有关资料;1.4、《建筑地基基础设计规范》(GB50007-2002); 1.5、《砼结构设计规范》(GB50010-2002)。

2、设计说明勘探资料显示:场地内2.0m 深度地基的承载力为125KPa 。

龙门吊行走轨道基础采用钢筋砼条形基础,混凝土强度等级为C30。

龙门吊行走轨道根据龙门吊厂家设计要求采用P43型起重钢轨,基础设计中不考虑轨道与基础的共同受力作用,忽略钢轨承载能力不计;基础按弹性地基梁进行分析设计。

错误!未指定主题。

图1 基础横截面配筋图(单位:m )通过计算及构造的要求,基础底面配置2φ12;箍筋选取φ8@20;考虑基础顶面配置2φ12与箍筋共同构成顶面钢筋网片,以提高基础的承载能力及抗裂性;其他按构造要求配置架立筋,具体见图1 横截面配筋图。

为保证基础因温度影响产生的伸缩,根据现场实际情况,每20m 设置一道20mm 宽的伸缩缝,两侧支腿基础间距5.0m ,基础位置根据制梁台座位置确定,具体见附图:《龙门吊基础图》 3、设计参数选定 3.1、设计荷载根据龙门吊厂家提供资料显示,10T 龙门吊行走台车最大轮压:KN P 327max =,现场实际情况,龙门吊最大负重10t ,故取计算轮压:KN P 100=; 砼自重按25.0KN/m 3 计,土体容重按2.7KN/m 3计。

3.2、材料性能指标 (1)、C30砼轴心抗压强度:MPa f c 3.14= 轴心抗拉强度:MPa f t 96.1= 弹性模量:MPa E c 4100.3⨯=(2)、钢筋I 级钢筋:MPaf y 210=,MPa f y 210'=II 级钢筋:MPa f y 300=,MPa f y 300'=(3)、地基根据探勘资料取地基承载力特征值:KPa f a 125= 地基压缩模量:MPa E s 91.3= 3.3、基础梁几何特性截面惯性矩:40047.03^25.0*3.0mI ==4、地基验算 4.1基础形式的选择考虑到地基对基础的弹性作用及方便施工,故基础采用图1形式。

10T龙门吊计算书

1 相关计算书1.1 工程概况配置1台10t-17m门式起重机,起重机满载总重37t,均匀分布在4个轮上,理论计算轮压:f=mg/4=37*1.8/4=90.65kN为确保安全起见,按1.5系数将轮压设计值提高到140kN进行设计。

基础梁拟采用500mm*1200mm矩形截面钢筋混凝土条形基础梁,长度根据现场实际情况施工,轨道梁设置在场地持力层上,混凝土强度等级为C25。

基础设计中不考虑轨道与基础的共同受力作用,忽略钢轨承载能力不计,按半无限弹性地基梁进行设计。

1.2 梁的截面特性混凝土梁采用C25混凝土,抗压强度25MPa。

设计采用条形基础,如图所示,轴线至梁底距离:y1=d2=0.52=0.25my2=d−y1=0.5−0.25=0.25m图1.2-1 基础梁截面简图梁的截面惯性矩:I=1/3(by23+by13)=0.0125m4梁的截面抵抗矩:W=Id−y1=0.01250.4−0.25=0.083m3混凝土的弹性模量:E c=2.80×104KN/m2截面刚度:E c I=0.0125∗2.8∗104=350KN/m21.3 按反梁法计算地基的净反力和基础梁的截面弯矩假定基底反力均匀分布,如图所示,每米长度基底反力值为:p =∑F L ⁄=4∗14020∗2+30=8.0KN/m 若根据脚架荷载和基底均布反力,按静定梁计算截面弯矩,则结果表明梁不受脚架端约束可以自有挠曲的情况。

反梁法则把基础梁当成以脚架端为不动支座的三跨不等跨连续梁,当底面作用以均布反力p=8.0kN/m 时,支座反力等于支座左右截面剪力绝对值之和,查《建筑施工计算手册》附表2-16得:l 1=20 q =8.0KN/mn =l 2/l 1=30/20=1.521*ql M φ= 1*ql V φ=////右左V V R +=表1.3-1 三跨不等跨连续梁的弯矩、剪力计算系数表由计算结果可见,支座反力与轮压荷载相比产生不均匀力,将支座不均匀力分布于支座两侧各1/3跨度范围,最终反梁法得到的各截面弯矩小于第一次分配弯矩,故采用Mb 最大值进行配筋验算。

10t龙门吊机走道基础计算书 (1)

10t 龙门吊机走道基础计算书一、概述为满足钢筋制作的需要,在钢筋制梁区域设置1台10t 龙门吊机。

龙门吊机跨度14m ,净高9m 。

龙门吊机配备10t 电动葫芦一台。

根据吊机轨道地基承载力要求和钢筋场地地质条件,10t 龙门吊机轨道基底需夯实,并采用钢筋混凝土条形基础作为龙门吊机的走道。

1. 3q2. 公式:02)(2'0'2=+-++)(‘a A h A b n x b A A n x s s s s —a I 受压区换算截面对中性轴的惯性矩;—a S 受压区换算截面对中性轴的面积矩;—s A 受拉区钢筋的截面积;—'s A 受压区钢筋的截面积;—cm a 5=受拉钢筋重心至受拉混凝土边缘的距离;'5a cm =—受压钢筋重心至受压混凝土边缘的距离;030525h h a cm =-=-=—截面有效高度;—x 混凝土受压区高度;—y 受压区合力到中性轴的距离;—b 基础的宽度;—n 钢筋的弹性模量与混凝土的变形模量之比;M Z 。

A.由公式得:2210210(4.5 4.5)(4.525 4.55)04040x x ⨯⨯++-⨯+⨯=2 4.567.50x x +-=得x =6.3cm 由公式得:322140 6.310 4.5(6.35)34140 6.310 4.5(6.35)2y ⨯⨯+⨯⨯-==⨯⨯+⨯⨯-(cm) 025 6.3422.7Z h x y =-+=-+=(cm)由公式得:316101574.522.7s s M A Z σ⨯===⨯<200(MPa)合格 由公式得: 157 6.3 5.31025 6.3c σ=⨯=-<7.0(MPa)合格 由公式得: 032100.5τ⨯==<][2-tp σ=0.73(MPa)合格。

门式起重机参数计算

双梁门式起重机主梁简化计算小车自重G kg6700跨中挠度f cm许用值[f]额定载荷Q kg20000悬臂挠度fp cm0许用值[f]集中活动载荷Pkg13350跨中最大弯矩Mq499899392均布载荷均布载荷q kg/cm跨中最大弯矩Mp16821000集中载荷弹性模量E kg/cm22100000跨中最大弯矩M总516720392均布载荷系数Ψ1悬臂最大弯矩Mq0均布载荷集中载荷系数Ψ2悬臂最大弯矩Mp0集中载荷主梁截面面积F cm212233悬臂最大弯矩M总0中性轴地点Y1cm跨中最大应力σ总kg/cm2净重主梁惯性矩I X cm4悬臂最大应力σ总kg/cm20梁自重主梁抗弯模量W X cm3跨中转角θp弧度梁总长跨度L cm4200跨中转角θq弧度梁总重有效悬臂长度L悬cm0跨中转角θ弧度悬臂总长L1总cm0跨中转角θ度主起升机构简化计算起重量kg45000钢丝绳最大静拉力N最大起高升度m22钢丝绳破断拉力N钢绳直径起升速度m/min卷筒工作部分长度mm吊具重量kg25000卷筒总长度mm实质长度滑轮组倍率16卷筒吊钩间距离mm2228滑轮组效率吊钩滑轮组间距离mm360安全系数4卷筒转速r/min安全圈数3电动机静功率kw额定扭矩空余部分长度mm150电动机转速r/min572实质功率固定钢绳用长度mm132减速器传动比最大扭矩卷筒计算直径m静制动力矩N·m实质速比中间光槽长度mm150制动力矩N·m卷筒槽节距mm主梁高度cm 腹板间宽度cm 上盖板宽度cm 下盖板宽度cm 上盖板厚度cm 下盖板厚度cm 主腹板厚度cm 副腹板厚度cm 上翼缘宽度cm 下翼缘宽度cm 上盖板X’轴距cm 下盖板X’轴距cm 主腹板X’轴距cm 副腹板X’轴距cm44实质速度m/min截面特征计算210截面面积A2cm130截面形心X cm147截面形心Y cm137惯性矩Ix4cm1惯性矩Iy4cm抗弯模数Wx13cm抗弯模数Wx23cm抗弯模数Wy13cm12抗弯模数Wy23cm2上盖板面积cm下盖板面积2cm主腹板面积2cm副腹板面积2cm最大轮压估量12233上盖板X轴距cm下盖板X轴距cm主腹板X轴距cm副腹板X轴距cm上盖板Y轴距cm下盖板Y轴距cm主腹板Y轴距cm副腹板Y轴距cm147上盖板Y’轴距cm下盖板Y’轴距cm168主腹板Y’轴距cm168副腹板Y’轴距cm起重机总重kg无悬臂极限cm车轮总数悬臂极限cm 250000固定载荷的轮压挪动载荷的轮压单个车轮总轮压0挪动载荷的轮压最大轮压(无kg悬臂)kgkgkg最大轮压(有悬kg臂)kg起升载荷(kg)起重机或小车自重(kg)运转速度(m/min)大车运转机构计算Q q20000 G450000 v34电机数目m8运转机构机械效率η转动摩擦力臂(cm)μ转动摩擦力臂μ值(cm)车轮直径D(mm)轨道型100200400600800900 1503005007001000式钢平面轨道铸铁头部带曲钢率半径的铸铁转动轴承摩擦系数f(介绍值)车轮直径(cm)D50车轮轴承内径(cm)d8轮缘与轨道摩擦的系数K f系数K f值(转动轴承)机构K f桥(门)式起重机大车运转)装卸桥和门式起重机大车运转(挠性腿双梁小车运转单梁小车运转双梁小车满载运转最大摩擦阻力(kg)P m max=(Qq+G)(2μ+df)K f/D5076双梁小车满载运转最小摩擦阻P m min P m min=(Qq+G)(2μ+df)/D力(kg)3384自然坡度阻力系数K p自然坡度阻力系数Kp值在钢筋混凝土和金属梁上的轨道在碎石基础和枕木上的轨道起重机主梁上的小车轨道因为轨道安装和轮压造成的坡阻(kg)P p Pp=(Qq+G)Kp470风压力值q15风压力q值计算状况类ⅠⅡⅢA2540130(170)B152580高度系数Kg1高度系数Kg值离地高度(m)102030405060708090 Kg1体形系数Kt体形系数Kt值Kt构造形式带凸出翼缘板的实体梁和hang架1圆滑表面的实体梁、操控室、钢丝绳、起升载荷qd2≤1kg管构造,决定于管径d2[m2]和q qd2值的乘积:qd2起重机迎风面积(m2)qd2F q221起升载荷迎风面积(m2)F w20起升载荷的迎风面积Fw值起升载荷Qq(t)123510152030迎风面积21681014 Fw(m)起升载荷Qq(t)5075100150200250300迎风面积320283545556575Fw(m)起重机满载时的迎风面积(m2)F f Ff=Fq+Fw241起重机露天工作风载荷(kg)p f]5061稳固运转总静阻力(kg)Pj10607满载运转时一个电动机的静功Nj惯性力影响系数Kg运转速度(m/min)惯性力影响系数Kg值及启动时间306090120150180起动时间(sec)5678910Kg 转动轴承2滑动轴承1考虑惯性要素的电动机功率N初选电动机功率(kw)N0初选电动机转速(rpm)n715初算减速器速比i0i0=πnD/v初选减速器速比140实质运转速度(m/min)v0v0=πnD/i大车运转机构制动器的选择坡度阻力F P N4700影响系数k风阻力F wⅠⅠN50610电动机转动惯量2J1kg。

10t门式起重机轨道梁基础受力计算书

1#标准化钢筋加工场10t门式起重机轨道梁基础受力计算书项目部名称:项目总工程师:工程技术人员:年月日第份/共份目录1 工程概况 (1)2 基础设计及受力分析 (1)2.1 门式起重机轨道梁基础设计 (1)2.2 受力分析 (2)2.3 荷载组合 (3)2.4 建模计算 (3)2.5 门式起重机轨道梁基础配筋 (5)2.6 门式起重机轨道梁基础地基承载力计算 (8)3 总结 (9)1 工程概况1#标准化钢筋加工场计划配置3台10t门式起重机,其跨径1-27m,净高7m。

2 基础设计及受力分析2.1 门式起重机轨道梁基础设计轨道梁基础采用倒T型C25钢筋混凝土条形基础,基础底部宽60cm,上部宽40cm,每隔15m设置一道2cm宽的沉降缝。

基础底部采用6根HRB400Φ12钢筋作为纵向受拉钢筋,顶部放置两排Φ12作为抗负弯矩主筋,每隔40cm设置一道环形箍筋。

箍筋采用HPB300φ8光圆钢筋,具体尺寸如下图2-1、图2-2所示。

图2-1 门式起重机轨道梁基础断面设计图图2-2 门式起重机轨道梁基础配筋图2.2 受力分析(1)轮压荷载根据《1#标准化钢筋加工场10t门式起重机设计图纸》所提供资料,本例门式起重机两个车轮之间间距为6m,单个最大轮压为80kN,受力简图如下2-3所示:图2-3 门式起重机受力示意图(2)自重荷载轨道梁自重由计算软件自动计入。

2.3 荷载组合根据《路桥施工计算手册》进行荷载组合,其中恒载分项系数取 1.2,活载冲击系数取1.45,利用计算软件自动输入。

2.4 建模计算2.4.1 力学模型简化本例轨道梁基础采用Midas-Civil 2017进行建模计算,基础模拟共采用110个节点,110个梁单元,电算建模细则如下:建模范围:轨道梁基础长度110m。

单元类型:轨道梁基础采用一般梁单元模拟,其中轨道梁基础以1m单元体分割,共分割为110个单元体。

边界条件:轨道梁基础两端采用一般支承限制约束;轨道梁基础底部采用面弹性支承的分布弹性支承,基床系数k =5.6×104kN/m³。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双梁通用门式起重机MLH10T28M 设计计算书目录一、产品用途……………………………………………………………二、主要技术参数………………………………………………………三、设计计算校核………………………………………………………1.主梁设计………………………………………………………2.支腿设计校核…………………………………………………3.上下横梁设计校核…………………………………………………4.起重机刚度设计校核………………………………………………5.起重机拱度设计校核………………………………………6.减速电机的选用………………………………………设计计算校核:一、产品用途门式起重机是广泛用于工厂、建筑工地、铁路货场、码头仓库等处的重要装卸设备,按其用途不同,分为通用门式起重机,造船门式起重机和集装箱门式起重机。

本产品为双梁门式起重机,为应用最广的一种。

二、主要技术参数三.设计计算校核(一).主梁计算主梁的截面高度取决于强度、刚度条件,一般取h=(121~141)L=2333.3~ 2000主梁计算的最不利工况为:起重机带载(小车在任意位置)运行起、制动并发生偏斜的情况。

主梁承受的载荷有:结构重量,小车载荷,起升或运行冲击力,运行惯性力,偏斜侧向力。

1.载荷与内力主梁承受垂直载荷与水平载荷,应分别计算。

A ,垂直平面主梁在垂直平面内的计算模型应按门式起重机的各种工况分析确定。

当门式起重机静止工作时,由于超静定门架的刚性支腿下端有水平约束,而使主梁减载、支腿加载;当门式起重机带载运行工作时,却能明显地减小超静定门架支腿下端的水平约束,甚至降低到零,这时主梁受载最大。

因此,应取简支梁计算模型。

对门式起重机的静定门架,不管其工况如何,主梁始终为简支梁模型。

(1)载荷1)主梁自重载荷——自重载荷可参照相近的结构估算,也可根据预选的主梁截面推算,已知一根主梁质量m G =21070kg ,则一根主梁的单位重量(N/m )F g =lL gm G 2 =7101.5N/m 小车轨道重量 F g =m g g=24×9.81=235.4N/m 主梁的均布载荷Fq=Fq ’+Fg=7336.9N/m 2)小车集中载荷 小车轮压根据提升机构和运行机构的设计布置,近似看成吊钩铅垂线中心通过小车中心O ,小车重心也在O 点,l 1=400mm ,l 2=400mm 计算小车轮压:提升载荷为 P Q =(m Q +m 0)g=99081N 小车重量为 P Gx =m x g=6867N 满载小车的静轮压为P j1=0.5P Q (1-l 1/b )+ P Gx ×l 2/2b=26487N P j2=0.5P Q l 1/b+ 0.5P Gx (1-l 2/b )=26487N ΣP= P j1+P j2=52974N 空载小车轮压为P 1’=0.5 m 0g (1-l 1/b )+ P Gx ×l 2/2b=1717NP 2’=0.5 m 0gl 1/b+ 0.5P Gx (1-l 2/b )=1717N3)冲击力——自重载荷与小车载荷还应考虑起重机工作时的动力效应。

起升冲击系数——φ1=1.1起升动载系数——φ2=1+0.7Vq=1+0.7×5/60=1.0583运行冲击系数——φ4=1.1+0.058v d h =1.1+0.058×32/60=1.130 (h=1mm )统一取较大值φ4=1.13通常根据运行速度可以查表得到φ4 的值为1.0综上所述:φ4 =1.0(2)内力小车位于跨中央对主梁产生的垂直弯矩M cv=φ4(842LFPL q+∑)=1089834.2B.水平平面主梁在水平平面内采取一侧与支腿铰接另一侧与支腿刚接的简支梁模型,以便传递偏斜侧向力产生的力偶作用,这种模型计算最简单,(1)载荷主梁在是水平面内承受大车运行起、制动产生的惯性载荷和偏斜侧向力作用。

1)大车运行起、制动的惯性力——大车运行起、制动时由结构自重和小车质量产生的水平惯性力,与大车主动轮的轮数及其分布有关,因:主动轮数为全部轮数的一半且分配与下横梁的四角,所以结构或小车的惯性力分别取为各自重量的101一根主梁的惯性力P Gg=20669.7N大,小车都是4各车轮,其中主动轮各占一半,按车轮打滑条件确定大,一根主梁上小车的惯性力为P xg =ΣP/2×7=52974/14=3783.9N大车运行起、制动惯性力为(一根主梁上)P H=ΣP/2×7=52974/14=3783.9NF H=Fq/2×7=524.1N/m主梁跨端设备惯性力影响小,忽略2)偏斜运行侧向力门式起重机偏斜运动时,大车轮的轮缘与轨道侧面接触而产生水平侧向力。

通常侧向力仅作用在一侧支腿架底部,一根主梁的重量为PG=m Q g=206696.7N一根端梁单位长度的重量为F q1=kρAg=1.5×7850×0.026×9.81N/m=3003.3N/m一根端梁的重量为=277432.2N由L/B0的数值可查得λ=0.175侧向力为P s1=0.5P R1λ=24275.3N(2)满载小车在主梁左端极限位置左侧端梁总静轮压为P R2=(P Q +P Gx )(1-e 1/L )+0.5(2P G )+P Gd=224458.4N侧向力为P s2=0.5P R2λ=19640.1N (2)内力 1)垂直载荷计算大车传动侧得主梁,在固定载荷与移动载荷作用下,主梁按简支梁计算,如图所示固定载荷作用下主梁跨中的弯矩为 Mq=φ4(F q L 2/8+P Gj d 1/2)=1(8287336.92 +8829×265.0)=721885.6N 跨端剪切力为F qc ≈φ4(0.5 F q L +P Gj )=1×(0.5×7336.9×28+8829) =111546N移动载荷作用下主梁的内力a.满载小车在跨中。

跨中E点弯距为M p=φ4ΣP(L-b1)2/4L轮压合力ΣP与左轮的距离为b1=b/2=0.45m则M p=52974×(28-0.45)2 /4×28=358995N·m跨中E点剪切力为F p≈0.5φ4ΣP(1-b1/L)=26061.39N跨中内扭矩为T n=0.5(φ4T P+T H)=23176.1·mb。

满载小车在跨端极限位置。

小车左轮距梁端距离为c1=e1-l1=0.263m跨端剪切力为FPC=φ4ΣP(L-b1-c1)/L=51719.7N跨端内扭矩为Tn1=(φ4Tp+TH)(1-e1/L)=46055.9N主梁跨中总弯矩为Mx=Mq+MP=1080880.6N·m主梁跨端总剪切力(支承力)为FR=FC=FqC+FPC=163265.7N2)水平载荷a.水平惯性载荷。

在水平载荷PH作用下,桥架按刚架计算。

因箱形主梁与端梁连接面较宽,应取两主梁轴线间距K'代替原小车轨距K构成先的水平刚架,这样比较符合实际,于是K'=K+2x1= 2+2×0.225=2.450000mb=0.5K' =1.225ma=0.5(B0-K‘)=2.1375m水平刚架计算模型如下图所示:①小车在跨中。

刚度的计算系数为r1=1+2abI1/[3(a+b)LI2] =1.0232跨中水平弯矩与单梁计算相同M H=17670.8N·m跨中水平剪切力为F PH≈0.5P H=3153.5N跨中轴力为N H=(a-b)(F H L2/12+P H L)/abr1=-23681.4/r1②小车在跨端。

跨端水平剪切力为F‘CH=FHL/2+P H(1-e1/L)=6334.6N2)偏斜侧向力。

在偏斜侧向力作用下,桥架也按水平刚架分析这时,计算系数为r S=1+K‘I1/3LI2=1.0654①小车在跨中。

侧向力为P S1=8681.96N超前力为P W1= P S1B0/L=3307.4N端梁中点的轴力为N d1=0.5 P W1=1653.7N端梁中点的水平剪切力为F d1=1450.52N主梁跨中的水平弯矩为M S=221.2N·m主梁轴力为N S1=7231.44N主梁跨中总的水平弯矩为M y=17892 N·m同理小车在跨端时的应力也能计算出来:侧向力P s2=13246.6N超前力P W2=5046N端梁中点的轴力为N d2=2523N端梁中点的水平剪切力为F d2=2213.1N主梁跨端的水平弯矩为M cs= P s2a+F d2b=13583.8 N·m主梁跨端的水平剪切力为F cs= P w2- N d2=0.5 P w2=2523N主梁跨端总的水平剪切力为F cH= F’cH +F cs=8857.6N小车在跨端时,主梁跨中水平弯矩与惯性载荷下的水平弯矩组合值较小,不需计算。

2.强度需计算主梁跨中截面危险点的强度(1)主腹板上边缘点的应力主腹板边至轨顶距离为h y=107+5=112mm主腹板边的局部压力应为σm=32.22Mpa垂直弯矩产生的应力为σ01= M x y/I x=58.4MPa水平弯矩产生的应力为σ02=M y x1/I y=1.58MPa惯性载荷与侧向力对主梁产生的轴向力较小且作用方向相反,应力很小,故不计算主梁上翼缘板的静矩为S y=1654800mm3主腹板上边的切应力为τ=1.25Mpa该点的折算应力为σ0=σ01+σ02=59.98Mpaσ=σ02+σm2-σ0σm+3τ2 =51.96 Mpa<[σ]II=259Mpa同理校核其他危险点,其应力也都小于许用应力(2)主梁跨端的切应力主梁跨端截面变小,为便与大,端梁连接,取腹板高度等于端梁高度h d=1300mm,跨端只需计算切应力a)主腹板。

承受垂直剪力F c及扭矩T n1,故主腹板中点切应力为τ=37.13Mpa<[τ]II=150Mpa副腹板中两切应力反向,可不计算b)翼缘板。

承受水平剪切力F CH及扭矩T n1τ=8.21MPa<[τ]II=150Mpa主梁翼缘焊缝厚度取h f=8mm。

采用自动焊接,不需计算。

3.主梁疲劳强度桥架工作级别为A5,应按载荷组合I计算主梁跨中的最大弯矩截面的疲劳强度。

由于水平惯性载荷产生的应力小,为了计算简明而忽略惯性应力。

求截面E的最大弯矩和最小弯矩,满载小车位于跨中,则M max=M x=258663.9N·m空载小车位于右侧跨端时左端支反力为F R1=1/L[P1‘(b+c2)+ P2‘c2]=1636NM min=M q+φ4F R1z=245844.2N·m上图主梁跨中最小弯矩计算4.主梁的稳定性(1)整体稳定性主梁宽高比h/b=1300/450=2.9<3 稳定(2)局部稳定性翼缘板b0/δ0=350/16=21.875<50翼缘板最大外伸部分b e/δ0=42/8=5.25<12 稳定1300=162.5>160主,副腹板h0/δ=8除设置横向加劲肋外,还需设置两条纵向加劲肋,第一条设置在距腹板受压边为h1=175mm,h2=745mm,通常只验算最上面的区格I的稳定性。