齿轮渐开线样板

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸计算课件.ppt

一、渐开线的形成

动直线沿着一固定的 圆作纯滚动时,此动直线 上任一点K的运动轨迹CK 称为渐开线,该圆称为渐 开线的基圆,其半径以rb 表示,直线称为渐开线的 发生线。

精品课件

渐开线齿轮——以同一个基圆上产生的两 条反向渐开线为齿廓的齿轮。

精品课件

三、渐开线齿廓啮合特性

能保持瞬时传动比的恒定 具有传动的可分离性

精品课件

三、齿面胶合

高速和低速重载的齿轮传动,容易发生齿面胶合。

精品课件

四、塑性变形

当齿轮的齿面较软,在重载情况下,可能 使表层金属沿着相对滑动方向发生局部的塑性 流动,出现塑性变形。

精品课件

五、轮齿折断

轮齿折断是开式传动和硬齿面闭式传动的 主要失效形式之一。

精品课件

本章小结

1.齿轮传动的类型及特点。

模数相等 (m1=m2) 分度圆上的齿形角相等

(α1= α2)

精品课件

2.连续传动条件 前一对轮齿尚未结束

啮合,后继的一对轮齿已 进入啮合状态。

精品课件

§4-4 其他齿轮传动简介

一、斜齿圆柱齿轮传动 二、直齿圆锥齿轮传动 三、齿轮齿条传动

精品课件

一、斜齿圆柱齿轮传动

1.斜齿圆柱齿轮的形成

精品课件

§4-5 渐开线齿轮失效形式

失效——齿轮传动过程中,若轮齿发生折断、 齿面损坏等现象,齿轮失去了正常的工作能力。

一、齿面点蚀 二、齿面磨损 三、齿面胶合 四、齿面塑变 五、轮齿折断

精品课件

一、齿面点蚀

点蚀多发生在靠近节线的齿根面上。

精品课件

二、齿面磨损

齿面磨损是开式齿轮传动的主要失效形式。

h=ha+hf=2.25m d=mz

齿轮传动渐开线齿轮的基本参数与计算课件

2023齿轮传动渐开线齿轮的基本参数与计算课件•齿轮传动概述•渐开线齿轮的基本参数•渐开线齿轮的设计计算目录•渐开线齿轮的制造与检测•渐开线齿轮的应用与维护01齿轮传动概述齿轮传动是一种通过两个或多个齿轮之间的啮合来传递运动和动力的机械传动方式。

齿轮传动的定义具有高效、稳定、可靠、传动距离远、结构紧凑等优点,但也存在制造和维护成本较高、对安装精度要求较高等缺点。

齿轮传动的特点齿轮传动的定义与特点齿轮传动的历史齿轮传动起源于古代,最初用于水车、磨坊等场所,后来广泛应用于各种工业机械和交通工具中。

齿轮传动的发展随着工业技术的不断发展和进步,齿轮传动逐渐向高速、重载、高精度、低噪音等方向发展,同时也不断探索和研发新的材料和制造技术,提高齿轮传动的性能和寿命。

齿轮传动的历史与发展1齿轮传动的基本类型23常见的齿轮传动类型之一,两个齿轮的轴线相互平行,一般采用直齿圆柱齿轮或斜齿圆柱齿轮。

平行轴齿轮传动两个齿轮的轴线相互垂直或相交,一般采用直齿锥齿轮或斜齿锥齿轮。

相交轴齿轮传动一种特殊的齿轮传动类型,一般由太阳轮、行星轮、齿圈等组成,具有结构紧凑、传动比大、传动效率高等优点。

行星齿轮传动02渐开线齿轮的基本参数齿数一个齿轮的齿数的多少,决定了齿轮的大小。

齿数越多,齿轮越小;反之,齿数越少,齿轮越大。

模数模数是齿轮的一个基本参数,它表示齿轮的厚度。

模数越大,齿轮的厚度越厚;反之,模数越小,齿轮的厚度越薄。

齿数与模数齿形角是齿轮上齿的形状的角度。

标准的齿形角是45度。

齿形角压力角是齿轮上齿承受载荷时的角度。

标准压力角是20度。

压力角齿形角与压力角齿顶圆齿顶圆是齿轮上齿的顶部的圆。

齿根圆齿根圆是齿轮上齿的根部的圆。

齿顶圆与齿根圆基圆与根圆基圆基圆是形成渐开线的圆。

根圆根圆是齿轮上齿的根部的圆。

03渐开线齿轮的设计计算齿轮传动的中心距计算中心距定义齿轮传动的中心距是指两个齿轮的转动中心之间的距离。

中心距计算公式在渐开线齿轮传动中,中心距等于两齿轮基圆半径之和减去模数的一半。

齿轮传动渐开线齿轮的基本参数与计算课件

弯曲强度条件

对于渐开线圆柱齿轮,弯曲强度条件通常根据齿根弯曲疲劳强度进行计算。

接触强度条件

接触强度条件通常根据齿面接触疲劳强度进行计算。

齿轮的强度条件

材料选择

选择合适的材料对于齿轮的强度至关重要。常用的材料包括铸钢、锻钢、不锈钢等。

许用应力

许用应力是指齿轮材料在一定条件下可以承受的最大应力值。根据不同的工作条件和材料选择,许用应力值会有所不同。

齿轮传动的定义

具有高效、稳定、可靠、传动距离远、结构紧凑等优点,但也存在制造和维护成本较高、对安装精度要求较高等缺点。

齿轮传动的特点

齿轮传动的定义与特点

齿轮传动的历史

齿轮传动可以追溯到古代,但真正的齿轮传动系统是在中世纪时期出现的。随着工业革命的推进,齿轮传动的应用得到了广泛的发展。

齿轮传动的发展

设计实例三:风电齿轮箱齿轮设计

设计风电齿轮箱齿轮需要考虑到传递功率、转速、噪音、寿命等因素,同时还需要考虑到齿轮的尺寸、重量、安装位置等因素。

根据设计要求,进行齿轮的基本参数计算,包括模数、齿数、压力角、齿顶圆半径等参数的计算。然后进行齿轮的强度校核和动力学分析,以确保齿轮的寿命和可靠性。最后进行齿轮的材料选择和加工工艺设计,同时还需要考虑到齿轮的润滑和维护方便性。

材料

通过加热、保温和冷却三个阶段对齿轮进行处理,使其金属组织发生变化,以达到提高硬度和耐磨性的目的。

热处理

齿轮的材料与热处理

加工精度

渐开线齿轮的加工精度包括齿形精度、齿向精度、齿圈径向跳动等,这些精度指标直接影响着齿轮的传动性能和寿命。

质量控制

在齿轮的制造过程中需要进行严格的质量控制,包括对原材料的检验、加工过程中的监测、成品的检验等,以确保每个环节的质量都符合要求。

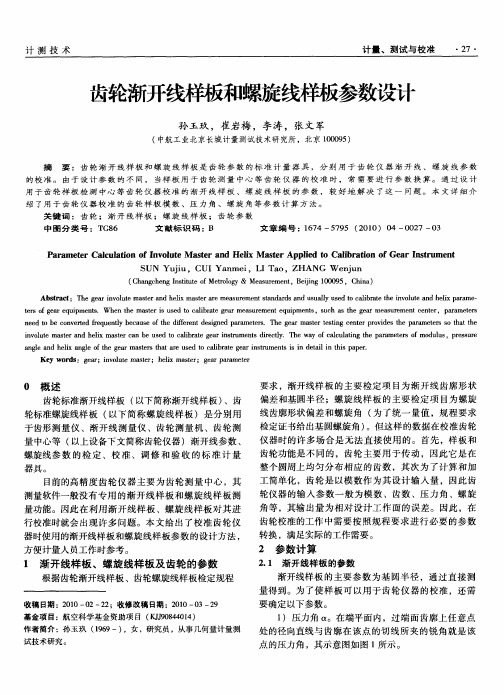

齿轮渐开线样板和螺旋线样板参数设计

计 量 、测试 与校 准

・ 7・ 2

齿轮渐开线样板和螺旋线样板参数设计

孙玉玖 ,崔岩梅 ,李涛 ,张文 军

( 中航工 业北 京长城 计量测试 技 术研 究所 ,北 京 10 9 ) 005

摘 要 : 齿 轮 渐 开 线 样 板 和 螺 旋 线 样 板 是 齿 轮 参 数 的 标 准 计 量 器 具 ,分 别 用 于 齿 轮 仪 器 渐 开 线 、 螺 同 , 当样 板 用 于 齿 轮 测 量 中心 等 齿 轮 仪 器 的 校 准 时 , 常 需 要 进 行 参 数 换 算 。 通 过 设 计 用 于 齿 轮 样 板 检 测 中心 等 齿 轮 仪 器 校 准 的渐 开 线样 板 、 螺 旋 线 样 板 的 参 数 , 较 好 地 解 决 了这 一 问 题 。 本 文 详 细 介

P r m ee lu a i n o o u e M a t r a d He x M a t r Ap l d t l r t n o a n tu e t a a t r Ca c l t fI o nv l t se n H se p i o Ca i a i fGe r I s r m n e b o

轮标准螺旋线样 板 ( 以下简称 螺旋线样板)是分别用

于齿 形测 量 仪 、渐 开 线 测 量 仪 、齿 轮 测 量 机 、齿 轮测

线齿廓形状偏差 和螺旋角 ( 为了统一量值 ,规程要求 检定 证 书给 出基 圆螺旋 角 ) 。但 这 样 的数 据在 校 准齿 轮

仪器 时 的许 多 场 合 是 无 法 直 接 使 用 的 。首 先 ,样 板 和 齿轮 功能 是 不 同的 ,齿 轮 主 要 用 于 传 动 , 因此 它是 在 整个 圆周 上均 匀 分 布 相 应 的齿 数 ,其 次 为 了计 算 和加 工简 单化 ,齿 轮 是 以模 数 作 为 其 设 计 输 入 量 ,因此 齿 轮仪 器 的输 人 参 数 一 般 为 模 数 、齿 数 、压 力 角 、螺 旋

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

2. 渐开线标准直ቤተ መጻሕፍቲ ባይዱ圆柱齿轮的基本参数

(1)齿数。齿轮圆周上轮齿的总数称为齿轮的齿数,用z表示。

(2)模数m。由分度圆周长πd=zp,可得分度圆直径d=zp/π。

为便于设计、制造和互换的方便,人为地规定p/π的值为标准值,

称为模数,用m表示,单位为mm。则有

(2)分度圆。为便于设计、制造和互换,在齿顶圆与齿根圆之 间选定一个基准圆,使该圆上的比值p/π和压力角都为标准值。在齿 轮上具有标准模数和标准压力角的圆,称为分度圆,直径用d表示。

(3)齿厚、齿槽宽、齿距。分度圆上一个齿的两侧端面齿廓之 间的弧长称为齿厚,用s表示;分度圆上一个齿槽的两侧端面齿廓之 间的弧长称为齿槽宽,用e表示;分度圆上相邻两齿同侧端面齿廓之 间的弧长称为齿距,用 p表示,即 p=s+e。

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

1. 渐开线标准直齿圆柱齿轮各部分的名称和符号

图1-6所示为渐开线直齿圆柱齿轮的局部图。

图1-6 渐开线直齿圆柱齿轮的局部图

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

(1)齿顶圆和齿根圆。轮齿顶部所在的圆称为齿顶圆,直径用 da表示。相邻两齿间的部分称为齿槽,齿槽底部所在的圆称为齿根圆, 直径用df表示。

(3)压力角α。渐开线齿廓上各点的压力角不 同,为了便于设计、制造和互换性好,分度圆上的 压力角用α表示,并规定了标准值。我国标准规定: 标准压力角α=20°。特殊情况下也可取大齿廓角 22.5°或25°和小齿廓角14.5°或15°。

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

(4)齿顶高系数ha*、顶隙系数c*。为了用模数表示齿顶高的 大小,引入齿顶高系数ha*,其标准值见表1-2。

渐开线的形成PPT课件

§4—4 齿轮各局部名称及 渐开线标准齿轮的根本尺寸

一、齿轮各局部名称

二、齿轮的根本参数 三、齿条的根本参数

四、标准直齿圆柱齿 轮几何尺寸计算

一、齿轮各局部名称和符号

rk

齿顶圆da 齿槽 齿根圆df

在任意圆上rk 齿槽宽ek 齿厚SK 齿距PK=eK+SK

分度圆d

齿顶高ha

齿根高hf

全齿高h 基圆db

第四章 齿轮机构

本章要求 §4—1 齿轮机构的特点和类型 §4—2 齿廓实现定角速比传动的条件 §4—3 渐开线齿廓 §4—4 齿轮各局部名称及渐开线标准

齿轮的根本尺寸

§4—5 渐开线标准齿轮的啮合 §4—6 渐开线齿轮的切齿原理 §4—7 根切、最少齿数及变位齿轮 §4—8 平行轴斜齿轮机构 §4—9 圆锥齿轮机构

k1k1 pb1

k 2 k 2 pb 2

pb1 pb2

如左图所示为一对渐开 线齿轮啮合的状况。设前一 对齿轮在K点接触,后一对齿 轮在K”点接触。

为使前后两轮齿能同时 在啮合线上接触,必需使法 向齿距K1K”1 = K2K”2, 否则

假设K1K”1 > K2K”2 ,传动中断。

假设K1K”1 < K2K”2 ,两轮可能 卡住。

一对齿轮的传动比为:

in 11d2 db2d2z2 n 2 2 d1 db1 d1 z1

二、标准中心距

齿轮传动时,一轮 节圆上的齿槽宽与另一 轮节圆上的齿厚之差称 为齿侧间隙。

标准齿轮的分度圆 齿厚等于其齿槽宽,因 此一对标准齿轮啮合时, 只要是两分度圆相切, 就可以确保齿轮无侧隙 啮合传动。

顶隙 c= c * m

c

'

齿顶高 ha = ha*m 齿根高 hf= (ha* +c *) m 全齿高 h= ha + hf

齿轮渐开线样板

光学、数显分度头

0°~360°

MPE:2″

《光学数显分度头》JJG57

32

测角仪

0°~360°

1″级

《测角仪》JJG97

33

光学倾斜仪

0°~360°

34

光学、数显分度台

0°~360°

5″

《光学、数显分度台校》JJF1114

35

水准仪

2m~∞

DS05、DSZ05及以下各级

《水准仪》JJG425

36

角度块

10°~100°

1级及以下

《角度块》JJG70

37

角度

0°~360°

U=5″,k=2

《角度块》JJG70

38

刀口形直尺

(0~500)mm

MPE:(1.0~4.0)μm

《刀口形直尺》JJG63

39

百分表检定仪

(0~50)mm

MPE:±4μm

《指示类量具检定仪》JJG201

3

正多面棱体

0˚~360˚

二等、三等、四等

《正多面棱体》JJG283

4

干涉显微镜

H:(0.1~1.0) μm

MPE:±(22~5)%

《干涉显微镜》JJG77-

5

光切显微镜

H:(0.8~80) μm

MPE:±(24~5)%

《光切显微镜》JJF1092

6

量块

(0.5~1000)mm

3等及以下

《量块》JJG146

D≤450mm

MPE:±0.0025mm

《齿轮单面啮合检查仪》JJG95

12

齿轮螺旋线测量仪

β≤(0°~45°)

五级及五级以下

渐开线齿轮的画法

渐开线齿轮的画法

齿轮的一些常数关系

注:上表中压力角是指标准渐开线齿轮的压力角

1,先确定齿轮的模数m及齿数Z

2,依照上表公式作四个同心圆:D、Da、Df、J,圆心为O

360(第一条射线沿X轴正方向,其余两条3,为O为端点,作三条射线,射线间夹角为Z

射线在第一条射线的左侧),并作出两夹角的中心线

4,设第三条射线与分度圆的交点为A,找出0A的中点O’

5,以O’为圆心,O’A为半径作圆,圆与基圆的右边交点设为B

6,以B为圆心,BA为半径作圆,圆在此顶圆及基圆的交点分别为C、D

7,在圆弧CD与基圆间倒圆角,圆角半径为r=0.2m,整个这段曲线即为齿轮轮廓的一部分

360,并以之为镜像轴,把第7步所作的齿轮轮8,以O为圆心,把线段OA顺时针旋转Z

4

廓镜像

9,删除多余的线,就完成了一个齿轮轮廓

10,以0为圆心,圆周阵列第9步完成的齿轮轮廓,就得到了整个齿轮轮廓

11,修整,作出其他视图,标注尺寸公、形位公差、加工符号、热处理等技术要求,并制出模数、齿数等相关数据的表格。

渐开线齿轮画法实例。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接触式干涉仪

(0~150)mm

MPE:±(0.03+1.5ni )μm

《接触式干涉仪》

JJG 101

18.

读数、测量显微镜

(0~50)mm

MPE:±(5+L/15)μm

《读数、测量显微镜》JJG 571

19.

投影仪

ф600mm

轻型:MPE:(4+L/25)μm

重型:MPE:(4+L/50)μm

54.

标准铂铑10-铂热电偶

MPE:±(7~3)%

《表面粗糙度计量器具》JJF2018

38.

坐标测量机示值误差

校准

(0-10)m

尺寸测量示值误差:

U=0.24μm~1.4μm,k.

坐标测量机探测误差

校准

MPE ≥0.001mm

探测误差:U=0.2μm,k=2

《坐标测量机校准规范》JJF1064

《数字压力计》JJG875

44.

压力变送器

(-2500~2500)Pa

0.1级及以下

《压力变送器》JJG882

45.

压力传感器

(-2500~2500)Pa

0.05级及以下

《压力传感器(静态)》JJG860

46.

膜盒压力表

(-2500~2500)Pa

1.6级及以下

《膜盒压力表》JJG573

47.

精密杯型和U型液体压力计

《量块》JJG146

7.

光电测距仪

Ⅰ、Ⅱ、Ⅲ、Ⅳ级

Ⅰ级及以下各级

《光电测距仪检定规程》JJG703

8.

全站仪

Ⅰ、Ⅱ、Ⅲ、Ⅳ级

Ⅰ级及以下各级

《全站型电子速测仪检定规程》JJG100

9.

电子经纬仪

Ⅰ、Ⅱ、Ⅲ、Ⅳ级

Ⅰ级及以下各级

《全站型电子速测仪检定规程》JJG100-2003

10.

万能测齿仪

m(1~10)

34.

光学、数显分度台

0°~360°

5″

《光学、数显分度台校准规范》JJF 1114

35.

水准仪

2m~∞

DS05、DSZ05及以下各级

《水准仪检定规程》JJG425

36.

表面粗糙度比较样块

Ra:(0.01~50)μm

+12% --17%

《表面粗糙度比较样块》JJF1099

37.

二等多刻线样板

Ra:(0.01~10)μm

《投影仪校准规范》JJF1093

20.

测长机

(0~500)mm

MPE:(0.5+L/200)μm

《测长机校准规范》JJF1066

21.

测长仪

(0~450)mm

MPE:(1+L/200)μm

《测长仪校准规范》JJF11898

22.

数显测高仪

(0~1000)mm

MPE:±(2+L/300)μm

《数显测高仪校准规范》JJF1254

23.

平面等厚干涉仪

Ф100mm

MPE:±0.03μm

《平面等厚干涉仪校准规范》

JJF1100-2003

24.

直角尺检查仪

(0~500)mm

MPE:±(1+H/200)μm

《直角尺检查仪校准规范》

JJF1140

25.

经纬仪

水平:0°~360°

竖直:0°~±30°

DJ07及以下各级

《光学经纬仪检定规程》JJG414

3.

正多面棱体

0˚~360˚

二等、三等、四等

《正多面棱体》JJG283

4.

干涉显微镜

H:(0.1~1.0)μm

MPE:±(22~5)%

《干涉显微镜》

JJG 77

5.

光切显微镜

H:(0.8~80)μm

MPE:±(24~5)%

《光切显微镜校准规范》

JJF1092

6.

量块

(0.5~1000)mm

3等及以下

《齿轮渐开线测量仪校准规范》JJF1124

14.

跳动检查仪

m(1-10)

MPE:±0.005mm

《跳动检查仪国家计量校准规范》JJF1109

15.

工具显微镜

(0~200)mm

MPE:±(1+L/100)μm

《工具显微镜》

JJG 56

16.

光学计

(0~180)mm

MPE:±0.25μm

《光学计》

JJG 45

40.

垂准仪

/

系统标准差:1/200000

《垂准仪校准规范》JJF1081

41.

补偿式微压计

(-2500~2500)Pa

Ⅱ等及以下

《标准补偿式微压计》JJG158

42.

倾斜式微压计

(-2000~2000)Pa

0.5级及以下

《倾斜式微压计》JJG172

43.

数字压力计

(-2500~2500)Pa

0.05级及以下

30.

手持式激光测距仪

(0.1-200)m

0级、1级、2级

《手持式激光测距仪》JJG966

31.

光学、数显分度头

0°~360°

MPE:2″

《光学数显分度头》JJG 57

32.

测角仪

0°~360°

1″级

《测角仪》

JJG 97

33.

光学倾斜仪

0°~360°

MPE:20″

《光学倾斜仪校准规范》JJF 1083

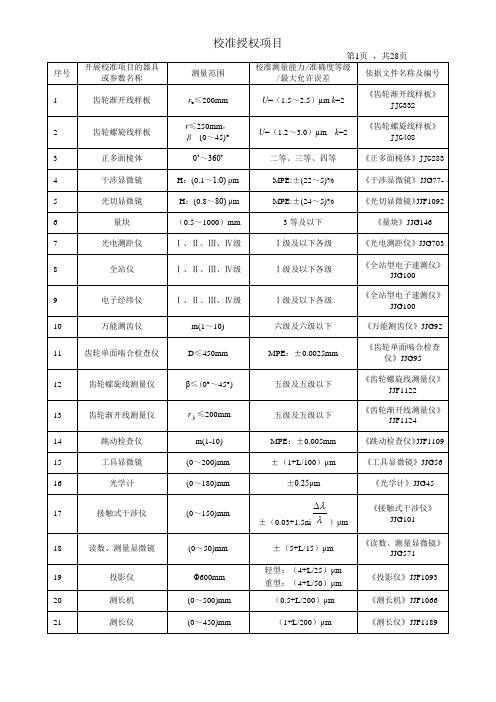

序号

开展校准项目的器具或参数名称

测量范围

校准测量能力/准确度等级/最大允许误差

依据文件名称及编号

1.

齿轮渐开线样板

rb≤200mm

U=(1.5~2.5)µmk=2

《齿轮渐开线样板》JJG332

2.

齿轮螺旋线样板

r≤250mm,β(0~45)°

U=(1.2~3.0)µmk=2

《齿轮螺旋线样板》JJG408

0.02级及以下等级

《活塞式压力真空计》JJG236

51.

数字压力计

(-0.1~70)MPa

0.01级及以下等级

《数字压力计》JJG875

52.

浮球式压力计

(0.1~10000)kPa

0.02级及以下等级

《浮球式压力计》JJG942

53.

双活塞压力真空计

(-0.1~1)MPa

0.02级及以下等级

《双活塞式压力真空计》JJG159

六级及六级以下

《万能测齿仪》JJG 92-1991

11.

齿轮单面啮合检查仪

D≤450mm

MPE:±0.0025mm

《齿轮单面啮合检查仪》JJG 95-1986

12.

齿轮螺旋线测量仪

β≤0°~45°

五级及五级以下

《齿轮螺旋线测量仪校准规范》JJF1122

13.

齿轮渐开线测量仪

r ≤200mm

五级及五级以下

(-2500~2500)Pa

0.05级及以下

《精密杯型和U型液体压力计》JJG241

48.

工作用液体压力计

(-2500~2500)Pa

1级及以下

《工作用液体压力计》JJG540

49.

活塞式压力计

(0.04~250)MPa

0.01级及以下等级

《活塞式压力计》JJG59

50.

活塞式压力真空计

(-0.1~0.6)MPa

26.

平面平晶

≤Φ150mm

2等、1级、2级

《平晶检定规程》JJG28

27.

平行平晶

(I~IV)组

MPE:±0.20μm

《平晶检定规程》JJG28

28.

长平晶

≤310mm

MPE:±0.45μm

《研磨面平尺检定规程》

JJG 740

29.

研磨面平尺

≤500mm

MPE:±0.5μm

《研磨面平尺检定规程》

JJG 740