磁控溅射C_W纳米多层膜的微观结构分析

磁控溅射制备多层金属膜的研究

磁控溅射制备多层金属膜的研究多层金属膜是在超薄膜技术领域中的一种材料,因其具备良好的物理和化学性质而被广泛应用。

其中,磁控溅射制备多层金属膜是一种常见的制备方法。

本文将探讨该方法的原理、优缺点以及在应用中的局限性和改善措施。

一、磁控溅射制备多层金属膜的原理磁控溅射制备多层金属膜主要是通过在真空条件下,利用一个磁场和离子轰击来实现的。

具体过程为:在真空室中,将金属样品(被称为“靶材”)放置在磁控溅射枪的正极下,而在负极放置一个基板(一般是用作多层膜的衬底材料)。

接着,通过加热或通过强制气泵进行真空抽吸,使得室内压强降低至10^-8∼10^-7Pa。

在真空室中加入高纯惰性气体(如氩气),并在金属靶材上加加高频电场,电场将激发氩气原子,氩离子朝着金属靶材飞去,当氩离子撞击到靶材表面时,将激发出一些靶材的原子或分子。

这些气体化学物质再以离子的形式沉积到基板上形成了多层金属膜。

二、磁控溅射制备多层金属膜的优缺点磁控溅射制备多层金属膜的主要优点是好的成膜质量和较高的制备效率。

由于真空反应室的高度减少设备杂质的污染,同时溅射过程中的惰性气体也有助于稳定制备,从而保证了膜层的纯度和光滑性。

然而,磁控溅射制备多层金属膜还存在一些不足之处。

例如很难制备大面积的薄膜,制备条件需要控制得非常精确,过程中还要严格监测膜的成分均匀性和厚度分布。

另外,对于某些金属制备,过程中会出现电弧跳闸和目标表面冲孔现象,因此需要更耐用的靶材。

三、在应用中的局限性和改善措施磁控溅射制备多层金属膜在应用中的局限性也很明显,比如难以制备大面积薄膜和部分不能制备高沟槽纵向结构等。

在此基础上,一些晶体和热膨胀系数相差较大的金属材料制备多层膜,也存在困难。

为解决上述问题,需要对磁控溅射制备多层金属膜技术进行技术创新和改进。

例如改进靶材材料,采用更加稳定的加热条件来保持材料的稳定性;通过射流控制和微射流等技术,使流线更加均匀,提高成膜质量和成膜效率;增加气体类型和控制放电速率等措施,对制备特殊纵向结构进行研究,并提高内在紧张度控制等方面进行改进和创新。

磁控溅射制备纳米多层膜技术研究

磁控溅射制备纳米多层膜技术研究纳米科学和技术是当前很热门的研究领域,其独特的物理和化学特性,使得其在许多领域具有广泛的应用前景。

其中,纳米多层膜的制备技术是纳米科学和技术领域中一项重要的研究方向。

纳米多层膜是由多个纳米厚度的薄膜组成的,其中每个薄膜层的厚度都只有几纳米。

这种具有多层结构的材料,具有优异的光、电、磁性质等特点,在信息存储、传感器、光学等领域中具有广泛的应用前景。

因此,如何高效、精确地制备纳米多层膜材料,成为了许多科技工作者的热门课题。

磁控溅射制备纳米多层膜技术是制备多层结构薄膜的一种重要方法,它可以在固体表面制备出纳米级别的薄膜。

该方法是采用高纯度的制备材料,通过将其置于真空环境下,并在其表面进行精确的磁控溅射过程,从而在制备材料的表面上形成纳米厚度的薄膜。

磁控溅射制备纳米多层膜技术具有一些优势,首先,制备的多层结构薄膜厚度较小,可调控性强,而且对材料和结构的控制性强,其次,设计和控制磁场条件相对简单,且可实现样品材料多角度的均匀覆盖,还可以利用多个目标材料来制备非常复杂的多层结构薄膜。

这些优势可以在工业界和实验室中得到广泛的应用。

在实际制备纳米多层膜过程中,磁控溅射的影响因素较多,如气压、温度、磁场等因素,对制备的多层薄膜的结构和性能均有重要影响。

因此,磁控溅射过程中对于这些因素的控制非常关键,需要有精确的仪器和技术进行参数的调节和控制,以制备出高质量的纳米多层膜。

此外,磁控溅射的多层厚度和组成也对多层膜的性能有影响。

通常情况下,厚度较小的膜制备得越多,其晶格结构和磁性能就会发生改变。

而多层膜的组成和厚度也将影响其光、电、热性能等。

因此,制备纳米多层膜时要对它们的组成和厚度进行精确控制,在保证其结构稳定的基础上,尽可能地改善其性能。

总之,磁控溅射制备纳米多层膜技术是一种非常重要的制备纳米多层膜材料的技术,在信息存储、传感器、光学等领域具有广泛的应用前景。

研究人员需要不断吸取和研究先进技术,进一步探索和深入理解其工作原理,以充分发挥它的优势并解决其存在的问题,推动纳米科学和技术的发展。

W_Mo纳米多层膜的界面结构与超硬效应

4$/56.7($0 81+($/P ? . F 6$0) 4$/56.7($0 81+($/Q

4$/56.7($0 81+($/ .0/ ? , F 31+: 2-$+7 4$/56.7($0 81+($/

・ # ・

稀有金属材料与工程

!" 卷

(图 $%) 。 进一步 层的应变幅值仍与大调制周期时相同 减小调制周期,纳米多层膜中的交变应力场周期减 (图 $&) 小, 而应变幅值也同时减小 , 直至形成混合膜, 薄膜的周期应变消失。图 ! 中 ’() 对 * + ,- 纳米多 层膜平行于调制层晶面间距的精确测量, 明显地看到 了这一过程。 因而, 从总体上看, 纳米多层膜中存在的 内应力 . 包括 ,- 调制层中的拉应力和 * 调制层中压 应力 / 随调制周期的减小而逐步增加。纳米多层膜交 变应力场所造成的畸变能使位错穿过调制界面和调 制层的阻力增加,随调制周期的减小,应力场畸变能 增加, 从而使纳米多层膜产生硬度的增加。 另一方面, 由于一个调制层在沉积生长时, 溅射原子 . 或原子团 / 对先期沉积的另一调制层的冲击作用, 使得调制界面 产生一定厚度的成分混合。 随纳米多层膜调制周期的 继续减小,界面混合区的比例增大,直至形成混合薄 从而使纳米多层膜的硬度下降。* + ,- 纳 膜. ! 0 1/, 米多层膜由于界面的共格错配度较小, 这种硬度的下 降并不明显。

材料强化理论 T A U 等。其中, 界面协调应变理论和界面 应力模型都认为 2, X 两调制层存在的拉 < 压交变的 应力场是纳米多层膜在小调制周期产生硬度异常升 高的原因, 其差别主要在于界面协调应变理论把这种 交变应力场归因为界面共格畸变, 而界面应力模型则 认为薄膜在异种材料表面形核生长本身就具有界面 应力。而 ]"O^#O. 理论认为, 如果 2, X 两调制层存在 共格界面, 并且有差异较大的弹性模量差以形成大的 位错线能量差, 使位错难以从线能量低的调制层移动 到线能量高的调制层, 则可以使纳米多层膜在小调制 周期得到高强度。然而由于纳米多层膜种类繁多, 组 织各异,形成的界面结构极其复杂,以上所提出的各

磁控技术成膜的工艺研究与微观表征分析

磁控技术成膜的工艺研究与微观表征分析近年来,磁控技术成膜被广泛应用于各种现代工业,如硬盘制造、太阳能电池制造等,它已成为当今工业场景中重要的一部分。

而磁控技术成膜的工艺研究与微观表征分析正是一项推动该技术更新换代的关键工作。

本文将综述磁控技术成膜的基本原理,介绍近年来磁控技术成膜的主要发展历程,然后重点讨论这一工艺研究的研究成果及其应用情况,最后针对其微观表征分析给出相应的结论性建议。

首先,磁控技术成膜是一种利用磁场在物质表面形成一层超薄膜的技术。

通过磁场来实现物质表面超薄膜的过程,形象地称为“磁气涂装”。

它利用具备磁性的微粒粒子,在具有磁场的区域形成一层膜,以达到抑制腐蚀、改善耐磨性及防护能力等效果。

其次,近年来,磁控技术成膜的技术迅速发展,出现了多种新方法。

其中,动力学磁控技术成膜的发展非常迅速,其最大的优点是能够有效控制膜的厚度和密度,使得具有较为强烈的磁气表征能力,有助于改善膜层的耐磨性和附着度,在许多应用场景中都取得了良好的结果。

另外,电磁控技术成膜和低温磁控技术成膜也有一定的发展,具有较高的精度和性能如机械强度、抗腐蚀性能等,在实际应用中取得了良好的效果。

此外,磁控技术成膜的工艺研究也取得了显著成果。

例如,针对磁控成膜的铁磁性质,有学者提出了改进性的铁磁材料成膜技术,表明磁控技术成膜处理技术可以有效提高材料的抗腐蚀性能和机械强度,且可以满足电子、航空、航天和自动系统等行业的需求,因而受到越来越多行业的青睐。

此外,有关磁控技术成膜的实验室研究也取得了非常理想的效果,结果表明,此类技术成膜在实际应用中具有卓越的性能,能够有效改变材料的外观和性能,从而满足客户的各种需求。

最后,在磁控技术成膜中,微观表征分析可以帮助我们更好地探索这一技术,并从上述研究成果中得出有用的结论性建议,为磁控技术更新换代提供有效指导,从而推动技术的发展。

首先,应该根据材料的性质来实施磁控技术成膜,以充分发挥各类材料的特性;其次,要针对材料的磁性结构特性,以及磁场的相互作用性进行研究,以开发出更为优化的磁控技术成膜方法;最后,要进行系统的微观表征分析,更深入地了解材料的性能和表征,以确保成膜技术的稳定性和可靠性。

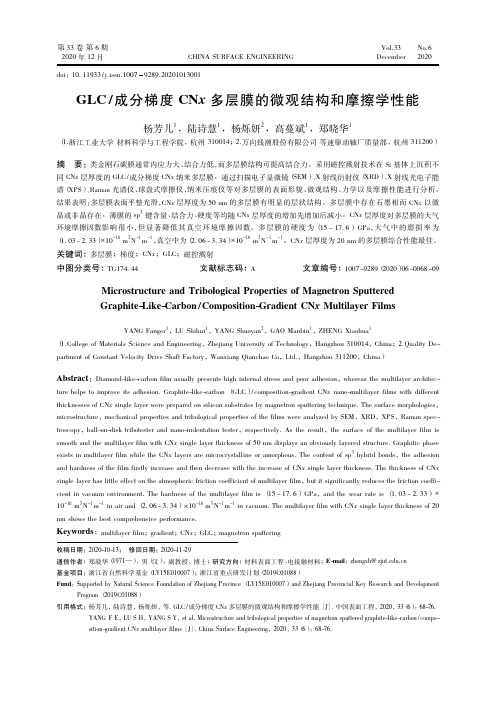

GLC成分梯度CN_(x)多层膜的微观结构和摩擦学性能

第33卷第6期中国表面工程Vol.33No.62020年12月CHINA SURFACE ENGINEERINGDecember 2020收稿日期:2020-10-13;修回日期:2020-11-29通信作者:郑晓华(1971—),男(汉),副教授,博士;研究方向:材料表面工程、电接触材料;E-mail :zhengxh@zjut.edu.cn 基金项目:浙江省自然科学基金(LY15E010007);浙江省重点研发计划(2019C01088)Fund :Supported by Natural Science Foundation of Zhejiang Province (LY15E010007)and Zhejiang Provincial Key Research and DevelopmentProgram (2019C01088)引用格式:杨芳儿,陆诗慧,杨烁妍,等.GLC /成分梯度CN x 多层膜的微观结构和摩擦学性能[J ].中国表面工程,2020,33(6):68-76.YANG F E ,LU S H ,YANG S Y ,et al.Microstructure and tribological properties of magnetron sputtered graphite-like-carbon /compo-sition-gradient CN x multilayer films [J ].China Surface Engineering ,2020,33(6):68-76.doi :10.11933/j.issn.10079289.20201013001GLC /成分梯度CN x 多层膜的微观结构和摩擦学性能杨芳儿1,陆诗慧1,杨烁妍2,高蔓斌1,郑晓华1(1.浙江工业大学材料科学与工程学院,杭州310014;2.万向钱潮股份有限公司等速驱动轴厂质量部,杭州311200)摘要:类金刚石碳膜通常内应力大、结合力低,而多层膜结构可提高结合力。

《磁控溅射CrAlSiN膜层制备及综合性能研究》

《磁控溅射CrAlSiN膜层制备及综合性能研究》一、引言随着现代工业技术的不断发展,材料表面性能的改进和优化已成为提高产品性能和使用寿命的关键。

磁控溅射技术作为一种先进的薄膜制备技术,在材料科学领域得到了广泛的应用。

本文以CrAlSiN膜层为研究对象,通过磁控溅射技术制备该膜层,并对其综合性能进行深入研究。

二、磁控溅射CrAlSiN膜层制备1. 材料选择与设备准备本实验选用高纯度的Cr、Al、Si和N等靶材作为溅射原料。

设备采用磁控溅射镀膜机,具有高溅射速率、低损伤等特点。

2. 制备工艺流程(1)清洗基底:将基底(如不锈钢、铝合金等)进行清洗,去除表面油污和杂质。

(2)预处理:对清洗后的基底进行预处理,如抛光、蚀刻等,以提高基底与膜层的结合力。

(3)磁控溅射:将靶材放置于镀膜机中,调整好溅射参数(如功率、气压、溅射时间等),进行磁控溅射。

(4)后处理:溅射完成后,对膜层进行适当的后处理,如退火、氧化等,以提高膜层的性能。

三、CrAlSiN膜层综合性能研究1. 结构与形貌分析采用X射线衍射(XRD)和扫描电子显微镜(SEM)等手段,对CrAlSiN膜层的结构和形貌进行分析。

结果表明,CrAlSiN膜层具有致密的晶体结构,表面平整度较高。

2. 机械性能研究通过硬度测试、耐磨性测试等方法,对CrAlSiN膜层的机械性能进行研究。

结果表明,该膜层具有较高的硬度和良好的耐磨性,可有效提高基底的表面硬度和使用寿命。

3. 耐腐蚀性能研究在模拟实际使用环境条件下,对CrAlSiN膜层的耐腐蚀性能进行测试。

结果表明,该膜层具有较好的耐腐蚀性能,可在恶劣环境下保持良好的性能。

4. 热稳定性研究通过高温测试等方法,对CrAlSiN膜层的热稳定性进行研究。

结果表明,该膜层具有较高的热稳定性,可在高温环境下保持稳定的性能。

四、结论本文通过磁控溅射技术成功制备了CrAlSiN膜层,并对其综合性能进行了深入研究。

结果表明,该膜层具有致密的晶体结构、较高的硬度和良好的耐磨性、耐腐蚀性能及热稳定性。

磁控溅射镀膜机结构设计及动态特性分析

磁控溅射镀膜机结构设计及动态特性分析磁控溅射镀膜机是一种常用的表面处理设备,广泛应用于金属、陶瓷、塑料等材料的镀膜加工领域。

本文将对磁控溅射镀膜机的结构设计及动态特性进行分析。

磁控溅射镀膜机主要由溅射室、真空系统、电源系统和控制系统等组成。

溅射室是镀膜的核心部分,其结构设计直接影响镀膜质量。

溅射室通常由壁体、靶材支架和基座组成。

壁体通常采用不锈钢材料,具有良好的密封性能和强度,可以有效防止外界气体进入溅射室影响真空度。

靶材支架是将靶材固定在合适位置的装置,其结构应该稳定可靠,能够满足靶材的更换等操作需求。

基座是支撑整个溅射室的重要组成部分,其刚度和稳定性对于镀膜质量具有重要影响。

动态特性是指磁控溅射镀膜机在工作过程中的响应行为。

磁控溅射镀膜机通常采用直流或脉冲直流磁控溅射技术,其工作过程中靶材会受到磁场和离子轰击等力的作用。

这些力的大小和方向会影响溅射过程中的靶材烧损、溅射效率和镀膜均匀性等因素。

因此,磁控溅射镀膜机的结构设计应该考虑这些动态特性,以提高镀膜质量和生产效率。

在磁控溅射镀膜机的结构设计过程中,需要考虑以下几个方面。

首先是溅射室的尺寸和形状设计,应该使得溅射过程中的离子轰击能够均匀分布在靶材表面,减小靶材烧损和提高镀膜均匀性。

其次是靶材支架的设计,应该能够满足不同尺寸和形状的靶材的更换需求。

此外,基座的结构设计应该具有足够的刚度和稳定性,以保证溅射室在工作过程中不产生过大的振动和变形。

综上所述,磁控溅射镀膜机的结构设计及动态特性分析是提高镀膜质量和生产效率的重要环节。

通过合理设计溅射室的结构,优化靶材支架和基座的设计,可以实现磁控溅射镀膜机的高效工作,并满足不同材料的镀膜需求。

这对于推动材料表面处理技术的发展和应用具有重要意义。

WC-DLC纳米多层膜微观结构研究

书山有路勤为径,学海无涯苦作舟WC/DLC 纳米多层膜微观结构研究阳极层流型气体离子源与非平衡磁控溅射复合技术沉积制备WC/DLC纳米多层膜,并在膜/基间设计了中间过渡层。

用扫描电镜、拉曼光谱仪、光电子能谱仪、X 衍射仪、透射电镜、干涉显微镜等,对WC/DLC 纳米多层膜的微观形貌结构进行分析研究。

结果表明:沉积的WC/DLC 膜层表面致密、光滑细腻;多层调制周期在3~4 nm,多层界面不清晰,形成渐变过渡界面。

WC/DLC 膜中主要是sp2 键中掺杂有一定量的sp3 键,WC 则以纳米晶结构弥散分布在DLC 之中。

关键词:非平衡磁控溅射;离子源;WC/DLC 纳米多层膜;微观结构类金刚石( DLC) 薄膜是近20 年来研究较多的功能薄膜, 它是含有金刚石结构的非晶碳膜, 具有一系列与金刚石薄膜相似或类似的优异性能, 如硬度、弹性模量高、摩擦系数低等力学性能和好的声学、电学性能及化学稳定性等。

加上DLC 膜沉积温度低( 250 度) 、技术相对简单易行, 成本低, 易于工业化生产; 技术日趋完善、发展迅速, 在诸多方面已获应用, 并不断拓展, 产业化和应用前景光明。

但是, DLC 与金刚石膜相似, 其膜层脆、易崩裂, 极易与基体剥离; 况且, 不同的沉积制备方法与工艺, DLC 膜层所获得的硬度差别范围大( 在20~ 80 GPa 之间) ; 近十几年, 随着纳米科学技术的发展, 利用纳米材料的小尺寸效应和量子隧道效应, 将纳米技术与表面技术相结合制备性能更为优异的纳米多层膜, 许多研究结果表明, 当多层膜的调制周期在纳米尺度范围内变化时, 出现所谓的超硬现象。

当前,纳米多层膜的研究虽然较多, 都基本停留在实验室与机理研究阶段。

本研究从工模具的应用技术需求出发, 设计易于工业化生产、成本比较低的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质态存在,而是与碳元素反应生成了WC纳米晶;薄膜中的碳为非晶态,碳主要以sp2键类石墨态存在。

关键词:磁控溅射;C/W多层膜;TEM;XPS

中图分类号:TB383;TGl74;TB43;TGll5.21+5.3

文献标识码:A

碳基薄膜具有许多优异的摩擦学特性,例如低

本文使用磁控溅射离子镀技术以纯钨靶和石

第29卷第4期 2010年8月

电子显微学报 Journal of Chinese Electron Microscopy Society

V01.29.No.4 2010-08

文章编号:1000-6281(2010)04-0328-05

磁控溅射C/W纳米多层膜的微观结构分析

陈迪春1,蒋百灵2,时惠英2,付杨洪2

的摩擦系数和良好的抗磨性能,在航空航天、机械

墨靶作为溅射源制备含w或WC相的碳基纳米复

加工等领域有着非常广阔的应用前景。然而,类金 合多层膜,对薄膜的微观结构和相组成进行了系统

刚石和纯碳膜往往由于残余应力引起的脆性而失 分析。

效。通过纯碳膜中掺杂少量的可延展性金属,例如 Cr…、Al‘2|、W‘31和Ti‘41等,在保持高硬度的同时可

图4a为C/W薄膜截面整体TEM像及w底层 的电子衍射图。薄膜由w底层、W/C过渡层和C/ w工作层组成,总厚度约1.35灿m。图中的暗衬度 区为w层,w层厚度约500 nIll,以致密的柱状晶结 构生长,晶柱宽约50—100 llnl。W与钢基体界面两 侧有明显的衬度差别,这是因为在低放大倍数时衬

transition layer:c:The HRTEM image of W/C layer;

d:HRTEM image of C/W multilayer and its SAD image.a,b,e,d:Bar=0.2 trm,20 am,2 nm,2 nm

度为衍射衬度,钢基体和w底层的晶体取向不同, w层更满足布拉格衍射条件,所以w的衬度较暗。 由图中发现w层的选区电子衍射图为不连续衍射 环,为典型的柱状晶衍射图。分析该衍射图,测得 四个亮衍射斑点的晶面间距为0.234 nm,为面心立 方w(111)晶面。在四个亮点外的衍射斑点中还发 现了晶面间距为0.16 nm的衍射斑,为体心立方Q— W(200)晶面,说明在W底层中存在面心立方和体 心立方两种结构的w。w层之上为W/C过渡层, 厚度约70 ilm。W/C过镀层之上为C/W层,可发现 C/W层的衬度明暗相间,表现出明显的层状结构,

万方数据

330

电子显微学报J.Chin.Electr.Mierosc.Soc

第29卷

图4钢基体C/W镀层TEM像及选区电子衍射图。a:镀层界面TEM像及w底层电子衍射图;

b:W/C过渡层的TEM像;c:W/C过渡层的HRTEM像;

d:C/W多层HRTEM像及电子衍射图。a,b,c,d:Bar=0.2灿m,20 nm,2 Ilm,2 nm

有优异的耐磨减摩性能¨2。。现阶段对含金属类石 墨镀层的研究多集中于力学性质和摩擦学性能,而

2结果与讨论

对薄膜中碳和金属的存在形态以及薄膜生长方式 2.1 C/W薄膜的XRD衍射分析

等微观结构的研究还很少。

图2为C/W薄膜XRD衍射图,在2口角为350

收稿日期:20 LO-05-07 基金项目:国家重点基础研究发展计划(973计划)资助项目(2009CB724406). 作者简介:陈迪春(1979一)。男(汉族),讲师,博士研究生.E-mail:chunzi_79@163.COrn

通过对可控阴极弧/非平衡磁控溅射技术沉积 的Cr/C多层膜的结构研究¨引,Hovsepian P Eh等 认为在有离子轰击的沉积工艺中,离子轰击导致的 再溅射,沉积表面的温度效应及镀层元素的扩散都 会影响多层膜周期厚度的变化,并为此建立了多层 膜的生长模型。本研究中,在镀层沉积过程中施加 一90 V的偏压,偏压促使Ar+对薄膜产生轰击作 用,该轰击能量足以使镀层元素产生再溅射。根据 沉积条件和镀层的结构特征,认为本试验中镀层元 素的沉积过程中,存在着3个并列的过程:碳原子和 钨原子反应生成WC,没能形成WC的过量C偏析 和大部分自由碳元素的再溅射。尽管碳的溅射产 额与其它材料相比是最小的,但弱结合键的碳原子 在Ar+的轰击作用下很可能择优再溅射而重新凝聚 在薄膜表面。同时,由于凝聚表面由离子轰击所产 生的高温,偏析碳原子由镀层中向表面扩散。高密 度的Ar+轰击诱发了晶态WC相的生成,这由图4d 中WC的晶格可以确定。在薄膜生长时,偏析碳加 剧集中并随机形成富碳区,因为固态相有非常低的 溅射率,所以在这些区域将不再产生溅射效应从而 吸收碳原子,并向三维方向扩展,形成富碳层,最终 形成非晶碳层包裹WC纳米晶的层状结构。

利用x射线光电子能谱仪对C/W薄膜的化学 结合状态进行分析。x射线源为单色化AI Ka,在 XPS全谱扫描前,先对样品表面进行3 min Ar+刻蚀 以去除表面吸附的碳氢等污染物,使用刻蚀所产生 的Ar2p峰进行峰位校正。

对镀层表面的全谱扫描分析,发现镀层中主要 存在c、w两种元素。XPS定量分析结果显示c、w 元素的相对原子百分含量为90.64%和9.36%。

Fig.4

TEM micrograph and SAD image of C/W coating on steel substrate.a:Overview of the coating CROSS-section and the SAD image of W base layer;b:The high magnification of W/C

扫描各元素的高分辨谱,并对高分辨谱进行拟 合处理。图3a为C1 8的高分辨谱,结合能为284.3 eV和285.3 eV的峰位说明薄膜中的C元素以驴2 键的类石墨态和sp3键的类金刚石态存在¨”,经计 算发现两者比例为sp2/sp5=1.8,说明以妒2键为 主。286.7 eV的峰与薄膜表面吸附的C一0键有

第4期

陈迪春等:磁控溅射C/W纳米多层膜的微观结构分析

331

斑、一对半月牙和两个较明亮的漫散射环,半月牙 为石墨(0002)晶面的衍射斑点,第一个明亮的漫散 射环对应WC的(100)晶面,第二个衍射环对应WC 的(111)晶面。由HRTEM像中可发现非晶C包裹 着尺寸为2—3 nm的WC晶粒,说明在C/W多层膜 中仅存在非晶c和WC纳米晶两种相。

1 实验方法

降低薄膜的内应力,提高薄膜与基体的结合强度,

本实验选用尺寸为30 mm×20 mill×5 mm的

并有利于非晶碳的石墨化。掺入的金属元素与镀 45#钢为基体材料。镀层的制备采用UDP450非平

层中的碳元素反应生成纳米碳化物相,使薄膜成为 衡磁控溅射离子镀设备。沉积腔结构如图1所示,

非晶碳中掺杂纳米碳化物的纳米复合镀层”。1,而 由4个非平衡磁控管组成闭合磁场,所用靶材为2

3 结论

w含量约为9 at.%的C/W薄膜具有周期厚度 约6.5 nm的多层结构。TEM和XPS分析发现沉积 的w元素不以单质态存在,而是与碳元素反应生成 了WC纳米晶,碳元素为非晶态。XPS分析发现非 晶碳主要以sp2键类石墨态存在。

参考文献:

[1] Singh V,Palshin V,Tittsworth R C,et a1.Local

属或金属碳化物的多层结构一川。其中含钨类金刚

体加载一400 V偏压,进行离子清洗,30 min;(2)偏

石薄膜具有一30 nm的层状周期。使用反应磁控溅 压一90 V,w靶电流2.5 A,沉积金属w打底层,10

射技术沉积的含金属(Ni、Cu、Pt等)类金刚石薄膜 rain;(3)w靶电流线性递减至0.1 A,同时线性增大

图2 C/W薄膜XRD衍射图。 Fig.2 XRD diffraction pattern of the C/W coating.

关。1“。图3b为W4f的高分辨谱,拟合发现W4fT/2 在31.9 eV和32.9 eV处出现两组峰,前者为WC 的结合能¨51,后者为WO:的结合能¨5。。通过对 W4f峰结合能的分析,发现薄膜中的w元素以WC 和WO:的形式存在,并不存在单质态w,说明w元 素在薄膜的沉积与生长过程中发生了化学反应。 在薄膜沉积时,沉积腔中除了存在靶材中溅射出的 w原子和c原子,同时还存在少量的残余0:。W 原子除了与C原子发生化学反应外,还与氧原子发 生反应。比较600 K时的吉布斯自由能aco。= 一8.844 KCal/mol<△G:。=一114.224 KCal/tool, 说明WO:的生成优先于WC,沉积的w原子首先消 耗掉残余的氧原子生成WO:,然后才与C原子反应 生成WC。 2.3 C/W薄膜截面TEM分析

万方数据

C/W层的厚度约800 illn。图4b为W/C过渡层的 高倍TEM像,由图可见,过渡层衬度由W的晶体衬 度转变为非晶衬度。过镀层为层状结构,且层厚逐 渐变小,到C/W层中时,形成稳定的纳米多层结构, 厚度约6.5 Ilm。图4c为W/C过镀层的HRTEM 像,存在两种相衬度,亮衬度区为富碳层,表现为非 晶形貌,暗衬度区为富w层。在富w层中发现有 w纳米晶粒和尺寸为1—2 nm的w团簇,测得纳米 晶的晶面间距为0.235 llrfl,为面心立方W(1 11)晶 面。图4d为C/W的HRTEM像和选区电子衍射 图。C/W层的电子衍射图中存在发散的中心透射

276i

26

24

22

厶 2O

皇

i五 8

晶

叠

6

旦

j4

l2

lO

O8

一i

294 292 290 288 286 284 282 280 278

Binding涨斟|剞

O

8

6

4 盔 皇2

言0 重8

j6

4

2