压铸工艺参数及计算公式.xls

压铸工艺包含广泛

压铸工艺包含广泛,现就几种主要参数和大家分享~·1.压力参数~2.速度参数~3.温度参数~4.时间参数~5.定量浇料和压室充满度(一)压铸工艺之~~压力参数压力是获得铸件组织致密和轮廓的主要因素1压射力1.1压射力的计算压射力是压铸机压射机构中推动压射活塞的力。

压射力的计算公式为:Py=P g(πD²/4)式中:Py-----压射力,KN. Pg-----压射缸压射腔内的工作液压力。

对于未增压前的压力,即为储能器或液压系统的工作压力,MPa;D----压射缸的内径,mm2.比压2.1比压及其计算比压又称压强,是压室内熔融金属在单位面积上所受的压力。

比压分为压射比压和增压比压。

2.2压射比压在压射过程示意图中,金属液越过浇料口阶段0----1,金属液堆聚阶段1—2和填充阶段2---3等各个阶段中推动冲头的压力即为压射力(射料力),用这个压射力计算得到的比压即为压射比压。

压射比压计算公式为Pb=4Py/πd²式中:Pb---压射比压MpaPy-----压射力,KNd----压室直径(重头直径)mm2.3增压比压在增压阶段3—4终了时,用增压压射力计算得到的比压,成为增压比压,增压比压的计算式为:Pbz=4 P yz/πd²。

2.4推荐选用的增压比压单位Mpa铝合金普通件40技术件40-70受力件70-120镁合金普通件40受力件40-60受力件60-100锌合金普通件20技术件20-40受力件40-60铜合金40技术件40-80受力件80-120以上关键取决于铸件的壁厚而定,一般壁厚大于3mm取上限值为宜(二)压铸工艺----速度参数速度是压铸填充过程中能获得轮廓清晰,表面光洁的重要因素1冲头速度压室内冲头推动金属液时的移动速度称为冲头速度,也称为压射速度。

1.1慢压射速度,在越过浇料口阶段0-1和金属堆积阶段1-2冲头的移动速度为慢压射速度,平常0-1和1-2合为一个阶段,速度控制在0.1~~0.3m/s0.2~~0.8m/s根据生产过程中的实际情况调节,1.2快压射速度快压射速度是为了能快速的将金属液充填于型腔,其速度的大小和内浇口i速度有很大关系,下面详解。

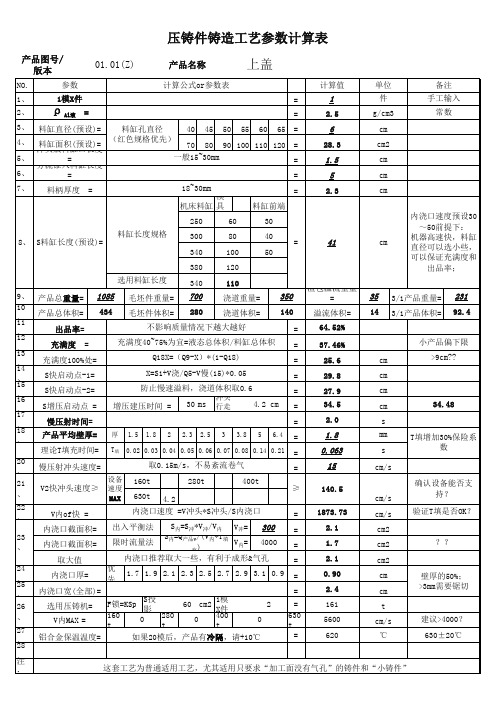

压铸件铸造工艺参数计算表

T填增加30%保险系 数

确认设备能否支 持?

验证T填是否OK?

内浇口截面积= 出入平衡法 S内=S冲*V冲/V内 V冲= 300

=

23 、

内浇口截面积=

限时流量法

S内=Q产品v/(V内*T填 充)

V内=

4000

=

取大值

内浇口推荐取大一些,有利于成形&气孔

=

24 、25

内浇口厚=

优 先

1.7 1.9 2.1 2.3 2.5 2.7 2.9 3.1 0.9

t cm/s

℃

??

壁厚的50%; >3mm需要锯切

建议>4000? 630±20℃

、注

:

这套工艺为普通适用工艺,尤其适用只要求“加工面没有气孔”的铸件和“小铸件”

1、

Al合金件

比压范围

一般件 30~50

受力件 45~80

外观或薄壁件 40~60

耐压件 80~120

耐压件

耐压件

耐压件

铝 合

280t

V2快冲头速度≥ 速度

MAX 630t 4.2

400t

≥

140.5

22

、

V内of快 =

内浇口速度 =V冲头*S冲头/S内浇口

= 1873.73

35 3/1产品重量= 231 14 3/1产品体积= 92.4

cm cm cm cm s mm s cm/s

cm/s cm/s

小产品偏下限 >9cm??

溢流体积= 64.52%

37.46% 25.6 29.8 27.9 34.5 2.0 1.8

理论T填充时间= T填 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.14 0.21 =

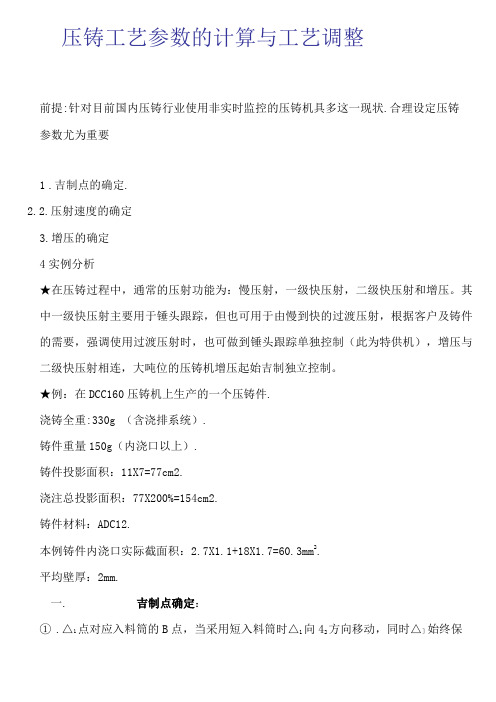

压铸工艺参数的计算调整

压铸工艺参数的计算与工艺调整前提:针对目前国内压铸行业使用非实时监控的压铸机具多这一现状.合理设定压铸参数尤为重要1.吉制点的确定.2.2.压射速度的确定3.增压的确定4实例分析★在压铸过程中,通常的压射功能为:慢压射,一级快压射,二级快压射和增压。

其中一级快压射主要用于锤头跟踪,但也可用于由慢到快的过渡压射,根据客户及铸件的需要,强调使用过渡压射时,也可做到锤头跟踪单独控制(此为特供机),增压与二级快压射相连,大吨位的压铸机增压起始吉制独立控制。

★例:在DCC160压铸机上生产的一个压铸件.浇铸全重:330g (含浇排系统).铸件重量150g(内浇口以上).铸件投影面积:11X7=77cm2.浇注总投影面积:77X200%=154cm2.铸件材料:ADC12.本例铸件内浇口实际截面积:2.7X1.1+18X1.7=60.3mm2.平均壁厚:2mm.一. 吉制点确定:①.△1点对应入料筒的B点,当采用短入料筒时△1向42方向移动,同时△]始终保持对应B点.②.△,点:当料温低或充填率低亦或薄壁铸件时,△2接近对应A点,反之接近43点.③.43点:通过计算L H来确定,通常锤头压射到43点时,合金液达到C点,如果需要提前及滞后充填,43相应右移及左移.④.△点:对应模具分型面,(同时不能超过射出行程的极限)4⑤为了确定43点,需要计算L HM=A P*L H* P ------------------------------- ⑴M:铸件重量(内浇口以上,含集渣包)A p:锤头截面积P :合金液体密度将数值代入6:150=兀R2*L H*P=3.14*2.52*L H*2.5求得 L =3.06cm H二.压射过程之速度确定:1.慢压射速度Vs的大小一般以合金液不从入料口溢出为原则。

通常Vs为0.2-0.4m/s之间为宜(可以不做调整)2.一级快压射速度的确定需要考虑锤头跟出及过渡性速度两种情况充填率$ =M总/ A p*LK* P -------------------- ⑵M总:包括浇排系统在内的铸件总重A p:锤头截面积4:空打行程代入数值:$二(3 3 0/0 . 78 5 *52 *32 *2 . 5)*100%=21% (标准 30%-70%)充填高:H=(D/2)*(1.66*$+0.17)H=(50/2)*(1.66*0.21+0.17)=13mm一级快压射速度V L=0.2* {(D-H)*(1-0)/(1+0)}1/2 ------------------------- ⑷V L=0.2* {(50-13)*(1-0.21)/(1+0.21)}1/2=0.98m/s 二级快压射速度的确定及二级手轮的调节方法:V PC tV H:V D0 V p0V g P a充填时间:t=(7/1000)*T2 ----------------- ⑸T:铸件平均壁厚t=(7/1000)*22 =0.028(s)内浇口速度:Vg*t*Ag* P =M -------------------- ⑹M:铸件重量(内浇口之上含集渣包)Vg*0.028*60.3*0.0025=150Vg=35500mm/s=35.5m/s(内浇口最小速度) 锤头实打速度:Qg二Qp(合金液通过任何截面的流量相等)Qg:内浇口处的流量Qp:锤头处的流量(入料筒处流量)Ag*Vg=Ap*Vp ----------------------------⑺60 . 3 *35 . 5=0 . 78 5*502 *V PVp=1.1m/s(此为最小锤头速度)Vp= 1.1m/s.取Vp=1.5m/s (模具所需)模具界限速度:当Pa=140kg/cm2 (系统压力)Vpc=550*(Pa*As*Ag2 /Ap3) 1/2 ------------------------------------ ⑻Vpc=550*{140*0 . 78 5*102 *0 . 62 /(0 . 78 5 *52尸}I/2=3.97 m/s 实打速度:Vp={(V产V)/( V D2+V PC2)} 1/2 --------------------------------- ⑼pc2Vp={(62*3.972)/( 62+3.972)}1/2=3.31 m/s(压铸机所供)3.31远大于1.5 能量过剩.即Pa不需要取140kg/cm2那么当Pa=100 kg/cm2时情况如下:V=3.97*(100/140)1/2=3.35 m/spc此时空打速度 V =6*(100/140)1/2=5 m/sDV J{(52*3.352)/( 52+3.352)}1/2=2.78 m/s通过比较可知:降低系统压力让压铸机与压铸模系统更匹配由上面公式⑼:V P={(V D2*V PC2)/( V D2+V PC2)} 1/2可以导出:丫:{"长2*丫//( V PC2-V P2)} 1/2 ------------------------------- ⑽当 V P =1.5m/s 时可得出二级快压射设定速度:V D={(3.352*1.52)/( 3.352-1.52)}1/2=1.68m/s手轮设置:【(12*12/5)为每1m/s时的格数】(12*12/5)*1.68=49 格即:手轮调节为4圈1格三.增压确定:P 取 100Mpa 时锁模力=A 总*P=154*100=154(T)A P * P = P Z * P Z ------------------------------------------------------- (11)(锤头部)(增压缸处)0 . 78 5 *52*100MPa=0.785*162*PZP =9.76 Mpa (增压缸需设置的压力)ZA P * P = A S * P S ------------------------------------------------------- ⑫(锤头部)(射出缸处)0 . 78 5 *52*100MPa=0.785*102*PSP S =25 MPa (射出缸压力表显示值)通过查看射出缸压力表(大表)读数核实是否为25MPa如数据不符,需要调整增压储能器的压力,另外,原则上增压流量手轮从3圈调起充填时间允许时,可调小增压流量,否则反之触发压力一般为50kg/cm2,充填时间允许时也可调小触发压力,否则反之四.实例分析:1.当 Vj1.5m/s 时通过 Ag * Vg = A P * V P60.3*Vg=0.785*502*1.5Vg = 48.8 m/s (标准为 20-60 m/s)说明内浇口截面积较小,内浇口处的龟裂现象也证实了这一点。

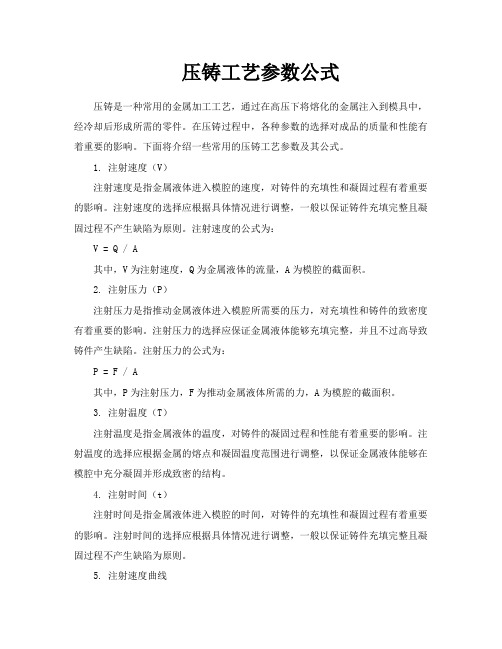

压铸工艺参数公式

压铸工艺参数公式压铸是一种常用的金属加工工艺,通过在高压下将熔化的金属注入到模具中,经冷却后形成所需的零件。

在压铸过程中,各种参数的选择对成品的质量和性能有着重要的影响。

下面将介绍一些常用的压铸工艺参数及其公式。

1. 注射速度(V)注射速度是指金属液体进入模腔的速度,对铸件的充填性和凝固过程有着重要的影响。

注射速度的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

注射速度的公式为:V = Q / A其中,V为注射速度,Q为金属液体的流量,A为模腔的截面积。

2. 注射压力(P)注射压力是指推动金属液体进入模腔所需要的压力,对充填性和铸件的致密度有着重要的影响。

注射压力的选择应保证金属液体能够充填完整,并且不过高导致铸件产生缺陷。

注射压力的公式为:P = F / A其中,P为注射压力,F为推动金属液体所需的力,A为模腔的截面积。

3. 注射温度(T)注射温度是指金属液体的温度,对铸件的凝固过程和性能有着重要的影响。

注射温度的选择应根据金属的熔点和凝固温度范围进行调整,以保证金属液体能够在模腔中充分凝固并形成致密的结构。

4. 注射时间(t)注射时间是指金属液体进入模腔的时间,对铸件的充填性和凝固过程有着重要的影响。

注射时间的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

5. 注射速度曲线注射速度曲线是指注射过程中注射速度随时间的变化规律。

注射速度曲线的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

6. 注射压力曲线注射压力曲线是指注射过程中注射压力随时间的变化规律。

注射压力曲线的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

以上所述的压铸工艺参数及其公式只是一些常用的参考,实际应用中还需要根据具体情况进行调整和优化。

压铸工艺的优化是一个综合性的问题,需要考虑材料的性质、模具的设计、设备的性能等多个方面因素的综合影响。

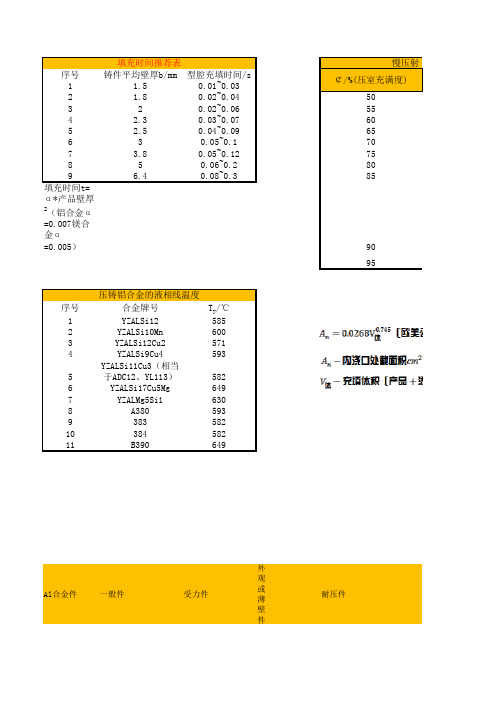

压铸常用的经验公式及工艺参数选用表

3.8

0.05~0.12

5

0.06~0.2

6.4

0.08~0.3

序号 1 2 3 4

5 6 7 8 9 10 11

压铸铝合金的液相线温度

合金牌号

YZALSi12 YZALSi10Mn YZALSi12Cu2 YZALSi9Cu4 YZALSi11Cu3(相当 于ADC12、YL113) YZALSi17Cu5Mg YZALMg5Si1

序号 1 2 3 4 5 6 7 8 9

填充时间t= α*产品壁厚 2(铝合金α =0.007镁合 金α =0.005)

填充时间推荐表

铸件平均壁厚b/mm 型腔充填时间/s

1.5

0.01~0.03

1.8

0.02~0.04

2

0.02~0.06

2.3

0.03~0.07

2.5

0.04~0.09

3

0.05~0.1

A380 383 384 B390

Ty/℃ 585 600 571 593

582 649 630 593 582 582 649

慢压射(临界)速度 ¢/%(压室充满度)

50 55 60 65 70 75 80 85

90 95

Al合金件

一般件

外

观

受力件

或 薄

壁

件

耐压件

比压范围

30~50

4

0

45~80

~

6

0

80~120

慢压射(临界)速度

压室直径

50

90

0.404 0.542

0.362 0.458

0.321 0.431

0.281 0.

0.166 0.223

压铸工艺参数(一)

(1)快压射速度的作用和影响 a、快压射速度对铸件力学性能的影响 提高压射速度,则动能转化为热能,可提高合金熔液的流动性,这有利于 消除流痕、冷隔等缺陷,也可提高力学性能和表面质量。但速度过快时,合金 熔液呈雾状与气体混合,产生严重涡流包气,使力学性能下降。 图3-12是AM60B,在浇注温度680℃,模具180℃下试验,压射速度对力学 性能的关系。

任务三 压铸工艺参数(二)

任务四 涂料及压铸件清理

1

压力

教学 内容

3

2

胀型力

速度

教学要求:

掌握压力、速度的表示形式; 熟悉压射力、比压及胀型力的计算方法; 了解比压的选择、压射速度和内浇口速度对铸件力学 性能的影响。

压铸工艺是把压铸合金、压铸模和压铸机这三大生产要素有机组合 和运用的过程。

压铸时,影响金属液充填成型的因素很多, 正确选择和调整压铸 工艺参数,是保证压铸件质量、发挥压铸机的最大生产率和正确设计压 铸模的依据。 压铸工艺参数主要有压射压力、压射速度、充填时间和压铸模温度 等。

d FS 4

2

3、比压的选择

表3-5 各种压铸合金的计算压射比压

MPa

二、胀型力

压铸过程中,填充结束并转为增压阶段时,作用在凝固的金属上的比压(增压 比压)通过金属(铸件浇注系统、排溢系统)传递于型腔壁面,此压力称为胀型力(又 称为反压力)。 胀型力可用下式表示:

F z P bzA

式中: Fz——胀型力,N; Pbz——增压比压,Pa; A——承受胀型力的投影面积,m2。 当胀型力作用在分型面上时,便为分型面胀型力,而作用在型腔各个侧壁方 向时,则称为侧壁胀型力。 分型面胀型力公式:

压射力计算: P

y

P g

(完整word版)压铸机工艺参数

•压铸工艺参数分析(一)••为了便于分析压铸工艺参数,下面示出如图5—1和图5-2所示的卧式冷室压铸机压射过程图以及压射曲线图.压射过程按三个阶段进行分析。

第一阶段(图5—1b):由0 —Ⅰ和Ⅰ—Ⅱ两段组成.0 -Ⅰ段是压射冲头以低速运动,封住浇料口,推动金属液在压射室内平稳上升,使压射室内空气慢慢排出,并防止金属液从浇口溅出;Ⅰ-Ⅱ段是压射冲头以较快的速度运动,使金属液充满压射室前端并堆聚在内浇口前沿。

第二阶段(图5-1c):Ⅱ-Ⅲ段,压射冲头快速运动阶段,使金属液充满整个型腔与浇注系统。

第三阶段(图5-1d):Ⅲ-Ⅳ段,压射冲头终压阶段,压射冲头运动基本停止,速度逐渐降为0。

a)图5-1 卧式冷室压铸机压射过程图图5—2 卧式冷室压铸机压射曲线图s-—冲头位移曲线P0—-压力曲线v--速度曲线1、压力参数(1)压射力压射冲头在0—Ⅰ段,压射力是为了克服压射室与压射冲头和液压缸与活塞之间的摩擦阻力;Ⅰ—Ⅱ段,压射力上升,产生第一个压力峰,足以能达到突破内浇口阻力为止;Ⅱ-Ⅲ段,压射力继续上升,产生第二个压力峰;Ⅲ—Ⅳ段,压射力作用于正在凝固的金属液上,使之压实,此阶段有增压机构才能实现,此阶段压射力也叫增压压射力。

(2)比压比压可分为压射比压和增压比压。

在压射运动过程中0—Ⅲ段,压射室内金属液单位面积上所受的压射力称为压射比压;在Ⅲ—Ⅳ段,压射室内金属液单位面积上所受的增压压射力称为增压比压。

比压是确保铸件质量的重要参数之一,推荐选用的增压比压如表5-1所示。

表5-1 增压比压选用值(单位:MPa)(3)胀型力压铸过程中,充填型腔的金属液将压射活塞的比压传递至型(模)具型腔壁面上的力称为胀型力。

主胀型力的大小等于铸件在分型面上的投影面积(多腔模则为各腔投影面积之和),浇注系统、溢流、排气系统的面积(一般取总面积的30%)乘以比压,其计算公式如下F主=APb/10式中F主—主胀型力(KN);A—铸件在分型面上的投影面积(cm2);Pb—压射比压(MPa)。

压铸工艺参数计算表

理论T填充时间= T填 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.14 0.21 =

0.063

20 、 慢压射冲头速度=

取0.15m/s,不易紊流卷气

=

15

21 、

设备 160t

280t

V2快冲头速度≥ 速度

1、

Al合金件

比压范围

一般件 30~50

受力件 45~80

外观或薄壁件 40~60

耐压件 80~120

耐压件

耐压件

备注 手工输入

常数

内浇口速度预设30 ~50前提下:

机器高速快,料缸 直径可以选小些, 可以保证充满度和

出品率;

3/1产品重量= 231 3/1产品体积= 92.4

小产品偏下限 >9cm??

一般15~30mm

=

6、

=

=

7、 料柄厚度 =

18~30mm 模

机床料缸 具

= 料缸前端

计算值 1 2.5 6

28.3 1.5

5 2.3

250

60

30

料缸长度规格 8、 S料缸长度(预设)=

300

80

40

=

41

340

100

50

380

120

选用料缸长度

340

110

渣包溢流重量

9、 产品总重量= 1085 毛坯件重量= 700

34.48

T填增加30%保险系 数

确认设备能否支 持?

验证T填是否OK?

??

壁厚的50%; >3mm需要锯切

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.00

2Байду номын сангаас

3

#DIV/0!

#DIV/0!

0.00

0.00

低速冲头速度 高速冲头速度

4 0.00

0

#DIV/0! M/S

Q1 0.00

V1 0.00

A1(CM/S)

锤头直径MM 圆周率 3.14159

T1

V2

#DIV/0!

Q1 0.00

QH 0.00

进料口面积V3 进料口速度A2

TH #DIV/0!

4、高速时间

TH=V4(产品 +渣包的体 积)/QH高速 流量 V4产品+渣包 的体积

由CAD内计算

5、四段设定

3

4

1

2

2点到3点加

上0.005S时

间

4点时间为

(3点时间+4

点时间)的

2-3倍

(单位:cm)

Q1

低速流量

T1

V1

锤头面积

V2

A1

低速速度

QH

A2

进料口速度 V4

V3

进料口截面积 A3

TH

计算公式

1、低速流量 Q1=V1*A V1=冲头面积 3.14/4*D*D

A1=0.3M/S

(D为锤头直 径) (低速速度为 30CM每秒 为 预估值)

2、低速时间

T1=V2/Q1 V2流道系统 体积 Q1低速流量

由CAD内计算 公式1计算

3、高速流量

QH=V3进料口 截面积*A2进 料口速度 进料口速度 估计值与产 品平均壁厚 有关 进料口速度 估计为40M/S 转成 4000CM/S 进料口面积 由CAD内计算

高速时间

低速时间 流道系统 体积 高速流量 产品+渣 包的体积 高速锤头 速度

(单位:cm)

Q1 0.00

V1 0.00

A1(CM/S)

锤头直径MM 圆周率 3.14159

T1

V2

#DIV/0!

Q1 0.00

QH

进料口面积V3 进料口速度A2

0.00

TH

体积V4

QH

#DIV/0!

时间 流量

1 0 0.00

时间 流量

体积V4 201.5

1 0 0.00

QH 0.00

2

3

4

#DIV/0!

#DIV/0!

0.00

0.00

0.00

低速冲头速度 高速冲头速度

0

#DIV/0! M/S