热轧带钢终轧温度的多模式控制

钢铁企业热轧带钢生产线自动化控制技术要点

钢铁企业热轧带钢生产线自动化控制技术要点摘要:热轧带钢作为当前工业和制造业中使用得比较普遍的一类金属材料,有着生产率高、产量快和产品质量好的优点。

基于此,我国钢铁企业可以通过完善热轧带钢生产线自动化控制来提高热轧带钢的制造品质,进而提高我国企业在国际市场中的竞争能力。

关键词:钢铁企业;热轧带钢;自动化控制;措施随着新时代的发展,更多前沿的科技技术也得到了广泛的开发与应用。

在钢铁企业的钢铁制造中,其热轧带钢生产线也逐步进行了自动化管理,这种自动化控制也有着极其突出的应用优点,能够有效改善钢材制造的品质与效果。

这一制造也是钢铁企业未来发展最重点的方向,那么怎样在热轧带钢生产线中应用自动化控制技术这也正是本文重点研讨的内容。

一、热轧带钢生产线自动化系统组成(一)以太网全局数据技术热轧带钢在进行工业生产过程中的关键优势便是生产速度快、有效率、可靠性好。

由于在热轧带钢工厂的自动化控制系统中应用了以太网全局数据分析技术,就能够与生产系统内的服务系统、电子辅助装置和可编程逻辑控制器等装置间直接建立连接,提高热轧带钢自动化控制系统的工作效率。

此外,将以太网全局数据技术用作通信工具还能够在计算机内部完成资料传送工作。

这样,在钢铁企业在热轧带钢自动化控制系统中就能够对协议、资料等文档实现高速传输,进而提高热轧带钢企业自动化控制系统的效率[1]。

(二)TCNET技术钢铁企业热轧带钢生产线自动化控制系统中还会应用TCNET技术,能够使在可编逻辑控制器、电力运送控制系统及其执行部分相互之间,实现更快捷的联络;而且由于TCNET信息技术的系统结构较为简单,因此技术人员也能够采用非常简单的方法,来对其信息开展体系集成管理工作,从而使得在热轧带钢生产线自动化系统中,所有的网络设施以及所采用的产品,都变得越来越标准化。

而除此以外,TCNET信息技术也同样具有迅速传输文件、消息和资料的功能,因此它们都能够在很大程度上保证了数据信息的准确性和完整性,也因此为热轧带钢生产线自动化系统的有效管理工作,带来了更强大的技术支持。

热轧带钢终轧温度控制数学模型

出条件 :10 () 次设定结束 , 精轧区无钢。() 2换规格 后的 1 次设定结束 。() 次设定结束。 32 当上述情况之一 出现 , 机架问冷却水设定组态 输出到一级 。如果终 轧温度控制功能 ( 终轧温度 自 动控制功能) 投入 , P C控制采用过程机设定 的 则 L 组态。由一级 的 P C 0 读人设定组态 , L 35 精轧首架 咬钢后 ,L 3 5锁定 当前组态 并保持至精轧机抛 P C0

维普资讯

第2 8卷 第 3 期 20 0 6年 6月

四 川 冶金

Sc u n M ealry ih a tl g u

V0. 8 No. 12 3

J n ,0 6 u e2 0

热 轧 带钢 终 轧温 度 控 制 数 学模 型

张正全

b e n p e ie p e it n o mah mai d l o t e tmp rt r f sr i tn s , sr s a d o rcs r dci f o t e t mo es t h e e au e o ti n sa d c p ti p

钢。

统计 分析表明, 对于 60mm以上 的带钢( . 尤其 是大梁板等低合金钢)带钢头部温度 比中后部一般 , 低 3 ~5 0 0℃。为了减少带钢终轧时的同板温差 以

及避免带钢在轧制过程 中出现翘头现象 , 经过多次 试验 , 机架开 、 关水时序见表 1 。

维普资讯

22 2 轧制速度设定计算 .. () 1初始速度的确定 精轧机组的末架速度初始值取 自带钢的厚度范

围模型表中的平均轧制速度 。厚度范围模型表是根 据不同 的钢族 和厚度 范围制作 的。攀钢热轧板厂

热轧带钢精轧温度的设定策略

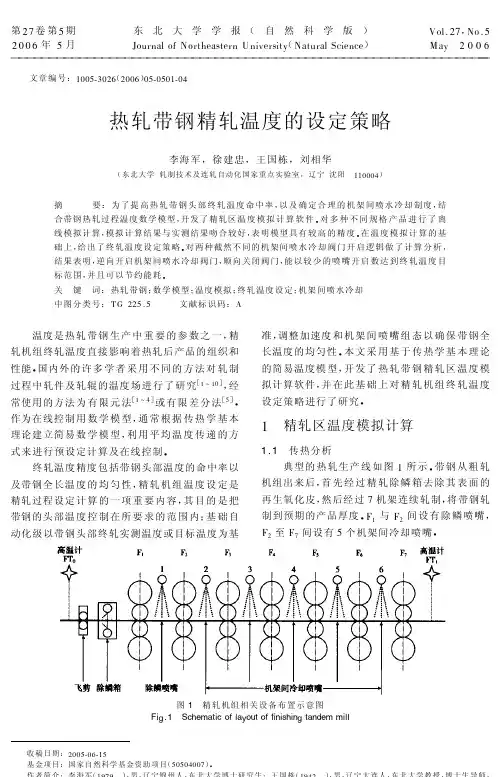

收稿日期:2005-06-15基金项目:国家自然科学基金资助项目(50504007)·第27卷第5期2006年5月东北大学学报(自然科学版)JOurnaI Of NOrtheastern U niversit y (NaturaI Science )VOI.27,NO.5Ma y !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!2006文章编号:1005-3026(2006)05-0501-04热轧带钢精轧温度的设定策略李海军,徐建忠,王国栋,刘相华(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004)摘要:为了提高热轧带钢头部终轧温度命中率,以及确定合理的机架间喷水冷却制度,结合带钢热轧过程温度数学模型,开发了精轧区温度模拟计算软件·对多种不同规格产品进行了离线模拟计算,模拟计算结果与实测结果吻合较好,表明模型具有较高的精度·在温度模拟计算的基础上,给出了终轧温度设定策略·对两种截然不同的机架间喷水冷却阀门开启逻辑做了计算分析,结果表明,逆向开启机架间喷水冷却阀门,顺向关闭阀门,能以较少的喷嘴开启数达到终轧温度目标范围,并且可以节约能耗·关键词:热轧带钢;数学模型;温度模拟;终轧温度设定;机架间喷水冷却中图分类号:T G 225.5文献标识码:A温度是热轧带钢生产中重要的参数之一,精轧机组终轧温度直接影响着热轧后产品的组织和性能·国内外的许多学者采用不同的方法对轧制过程中轧件及轧辊的温度场进行了研究[1~10],经常使用的方法为有限元法[1~4]或有限差分法[5]·作为在线控制用数学模型,通常根据传热学基本理论建立简易数学模型,利用平均温度传递的方式来进行预设定计算及在线控制·终轧温度精度包括带钢头部温度的命中率以及带钢全长温度的均匀性,精轧机组温度设定是精轧过程设定计算的一项重要内容,其目的是把带钢的头部温度控制在所要求的范围内;基础自动化级以带钢头部终轧实测温度或目标温度为基准,调整加速度和机架间喷嘴组态以确保带钢全长温度的均匀性·本文采用基于传热学基本理论的简易温度模型,开发了热轧带钢精轧区温度模拟计算软件,并在此基础上对精轧机组终轧温度设定策略进行了研究·1精轧区温度模拟计算1.1传热分析典型的热轧生产线如图1所示·带钢从粗轧机组出来后,首先经过精轧除鳞箱去除其表面的再生氧化皮,然后经过7机架连续轧制,将带钢轧制到预期的产品厚度·F 1与F 2间设有除鳞喷嘴,F 2至F 7间设有5个机架间冷却喷嘴·图1精轧机组相关设备布置示意图Fi g .1Schematic of la y out of finishin g tandem mill带钢在精轧区的热量传递可分为变形区内和变形区外两种情形·在变形区内,带钢的传热过程主要包括带钢与轧辊间的接触传热,带钢与轧辊间的摩擦热以及带钢变形热;在变形区外,带钢的传热过程主要包括水冷传热(机架间喷水冷却和轧辊冷却水冷却)和空冷传热两部分·1.2温度计算模型(l)带钢空冷传热模型带钢的空冷温降主要是辐射造成的热量损失,同时也存在空气对流冷却,但高温时辐射损失远远超过了对流损失,一般在l000C左右对流损失只占总热量损失的5%~7%,因此可以只考虑辐射损失,而把其他影响都包含在根据实测数据确定的热辐射率E中·本文采用基于斯蒂芬-波尔兹曼热辐射定律的空冷温度计算模型:A t=(t l+273)-3+6E O A T c P[]ch l3-(t l+273)·(l)式中,tl为冷却区入口温度,C;E为热辐射率;A T c为冷却时间,S;O为斯蒂芬-波尔兹曼常数,5.69X l0-ll kJ/(m2·S·C4);P为带钢密度,k g/m3;c为带钢的比热容,kJ/(k g·C);h为带钢厚度,mm·(2)带钢水冷传热模型带钢热连轧精轧过程有除鳞冷却,机架间喷水冷却,轧辊冷却液冷却等三种方式,它们的模型形式相同,均采用基于牛顿冷却定律的温度模型,其区别在于水冷换热系数不同·A t=(t l-t W)·ex p-2O A T cc P ()h-[]l·(2)式中,tl 为冷却区入口温度,C;tW为冷却水温度,C;O为水冷换热系数,kJ/(m2·1·C);其他参数符号意义同式(l)·(3)变形区传热模型t带钢与轧辊摩擦热模型带钢在轧辊中轧制,因带钢与轧辊表面速度不一致而产生摩擦热,摩擦热引起的带钢温升按下式计算·A t f=2O f 2.34l9l000IK m·A u·A T r·l06c Ph i+2h O3,A u=u(f2S+f2b)2(f S+f b)(l+f S)·(3)式中,A tf 为摩擦热引起的轧件温升,C;O f为摩k g/mm2;A T r为轧制时间,S;h i为轧机入口带钢厚度,mm;hO为轧机出口带钢厚度,mm;u为轧机出口带钢速度,m/S;fS为前滑率;fb为后滑率·o带钢变形热模型带钢在轧辊中轧制发生塑性变形,其中一部分变形能转化为热,因变形热引起的带钢温升按下式计算:A t d=O dK m hhh ih Oc P]l>l06·(4)式中,A td为变形热引起的带钢温升,C;O d为变形热增益系数;]l为转换常数l427kJ/(k g·m);其他参数符号意义同式(3)·@带钢与轧辊接触传热模型带钢在轧辊中轧制,高温带钢与低温轧辊相互接触而产生的温降按下式计算:A t c=O c·B(t r-t l )h i+2h O3K S A T r!。

热轧带钢生产中的板形控制

热轧带钢生产中的板形控制是保证产品质量的关键环节之一。

板形控制主要包括轧制工艺参数的调整和辊系结构的优化两方面。

本文将从这两个方面进行详细的介绍。

一、轧制工艺参数的调整1. 温度控制:热轧带钢的温度对板形控制有着重要影响。

过高的温度会导致带钢热膨胀,从而产生较大的板凸度;过低的温度则会导致带钢冷却过快,使得带钢变形不均匀。

因此,必须对热轧带钢的温度进行精确控制,确保其在适宜的温度范围内进行轧制。

在实际生产中,可以通过控制热轧带钢的加热温度、热轧温度和冷却方式等来实现温度控制。

可以采用先控制热轧带钢的加热温度,确保钢坯达到适宜的温度范围,然后通过控制热轧带钢的入口温度和轧制温度来进一步调整温度进行控制。

同时,还可以优化冷却方式,如采用水冷、风冷等方法进行冷却,以达到更好的板形控制效果。

2. 速度控制:热轧带钢的速度对板形控制同样具有重要影响。

速度过快会导致拉伸应力过大,从而使板形产生波状或弓形变形;速度过慢则会导致带钢在轧制过程中受到过多的应力作用,导致板形不稳定。

因此,在热轧带钢的生产过程中,需要对轧制速度进行合理的控制。

可以通过调整轧机的传动装置、辊道的排列方式、模块的配比等来实现速度控制。

同时,还可以通过控制轧机的压下量、变形度等工艺参数来进一步调整速度进行控制。

3. 张力控制:热轧带钢的张力对板形控制同样具有重要影响。

张力过大会导致带钢产生不均匀的塑性变形,从而使板形产生波状或弓形变形;张力过小则会导致带钢发生塑性回弹,导致板形不稳定。

因此,在热轧带钢的生产过程中,需要对张力进行精确的控制。

可以通过调整轧机的辊道间隙、调整轧机的压下量、调整轧机的传动装置等来实现张力控制。

同时,还可以采用张力控制系统进行实时的张力监测和调整,以确保带钢在轧制过程中保持适宜的张力。

二、辊系结构的优化1. 辊系选择:辊系的选择对板形控制具有重要影响。

辊系的结构参数、辊型和辊材质等都会对板形产生影响。

合适的辊系选择可以实现板形的稳定控制,提高产品的表面质量和机械性能。

热轧带钢卷取温度控制及其影响因素

( . t—Rol g Diiin h u a g Jn tn r n a d Se lCo a y,Ta g h n,He e,0 3 0 1 Ho li vso ,S o g n iga g Io n te mp n n n sa b i 6 0 0;2 .

理论 水量 为 1 0 / , 77 0m h 每个精 调 区 的水 量 为一个 主冷 区水 量 的一 半 。经 层 流 冷 却 水调 整 后 , 喷水 集

管 流量基 本达 到理 论要 求 。

水管组 成 。从控 制 角 度 出发 , 求 层 流冷 却 水 流 量 要 大, 压力 低 且平稳 ( 力 7 P ) 大量 虹 吸管 从 水 压 0k a 。 箱 中吸 出冷却 水 , 无 压力 情 况 下 落 到从 精 轧 机 出 在

山 030 6 0 0)

摘要 : 以首 钢 京 唐 钢 铁 公 司 22 0 m 热 连 轧 机 为 例 , 绍 了带 钢 卷 取 温 度 控 制 系统 的组 成 与控 制 功 能 , 5 m 介 分 析 了生 产过 程 中卷 取 温 度 出 现 异 常 的 原 因 、 理 方 法 及 预 防 措 施 。 处

总 第 1 9期 7

21 0 0年 第 5期

河 北 冶全

Tl o1 t9 a 7

2 0 , u b r5 01 N m e

热 轧 带 钢 卷 取 温 度 控 制 及 其 影 响 因 素

唐 勤 , 欣 欣 董

( . 钢京 唐 钢 铁公 司 热 轧 部 ; 北 唐 山 0 3 0 2 河 北 钢 铁 集 团 唐 山钢 铁 公 司 技 术 中心 , 北 唐 1首 河 6 0 0; . 河

带钢热连轧机上用先进的温度控制技术热轧中高碳钢技术

带钢热连轧机上用先进的温度控制技术热轧中高碳钢技术Cheol Jae Park, Kang Sup Yoon and Chang Hoon Lee文摘:本文提出了一种先进的温度控制有关高碳钢的算法,以获得期望的温度和获得的钢的精轧表(ROT)的过程。

在温度模型的基础上,描述了非线性传热方程来预测钢的温度在每个位置的ROT,和一个冷却停止温度(CST)的概念,并提出一种对于高碳钢材体积分数的增加用于转化的阶段,这个概念是源自time-temperature转化(TTT)图从dilatometric测量实验获得。

该模拟器采用温度模型对于实现预期的温度和控制的有效性进行了分析与仿真。

通过在热轧钢厂现场测试各项性能体现出钢材存在着一定的温度特性和大大提高了控制技术。

关键词:热轧卷取机温度控制高碳钢精轧表冷却停止温度结构和性质1介绍:由于用户对于高强度钢的性能要求变得严格,所以冷却温度变得更重要。

对于钢带热终轧机精轧就是下一个非常重要的过程,并且这是一个关于确定钢的组织和性能重要的过程。

精轧温度的控制技术其实就是控制温度的辐射和冷却水和钢的转变相的预测。

由于钢带的性能和统一形状和钢材的温度有关,所以控制产品的质量的核心技术是温度的控制。

高碳钢比高强度钢多含0.8 %的碳,是用于汽车上一种高强度零件。

这是不容易生产的高碳钢是因为要求统一的组织和性能的高强度钢[3]。

特别是温度控制方面有困难由于在精轧过程中珠光体转变的热反应。

第一,沿着横向钢的边缘产生裂边是由于贝氏体结构比中间部分的珠光体结构的温度低。

因为它是容易转移到边缘部分热量,比中部贝氏体边缘部分生产结构。

边缘裂纹可以减少热带钢轧机生产率。

第二,压缩线圈是一种在精轧过程中发生在相转变阶段的处于可塑性转变鸡蛋状萎陷。

第三,相转变预测的模型已经开发出了控制高碳钢加热温度。

然而,它并不容易控制温度因为模型的精确度开始变差。

对于精轧过程的温度控制还有一些工作要做。

13热轧温度

用于冷轧的热轧板卷希望得到细小,等轴的F晶 粒,应在稍高于相变点终轧和低温卷曲。

9.4连铸连轧时的材质控制

连铸连轧组织转变的特点取决于钢材加 工过程的热履历的特点。连铸连轧组织转变的 特点主要表现为A组织的特点和微合金元素的 固溶和析出的特点两个方面。

由于冷却水量与终轧温度之间的定量 关系较难确定,实际上被应用于控制终轧 温度的主要因素是加热温度和速度制度。

8.1.3 2050mm热连轧机的终轧温度控制系统组成

可以保证带钢头部及全长的终轧温度在要求 的范围内,同时又能以较高的轧制速度以获得较 高产量的方式来生产,特别是使用机架间冷却并 且用计算机来对冷却水量进行设定和控制。

8温度控制 8.1热轧带钢终轧温度影响

终轧温度对带钢的组织和性能有非常重要的影 响。从板坯出炉到带钢轧制结束,中间要经过运输 和轧制两大环节。带钢终轧温度的控制效果是衡量 热轧带钢生产工艺、自动化控制系统的综合效果的 标准之一。

8.1.1影响终轧温度的因素

带钢的终轧温度取决于带钢的材质、加热温 度、板坯的厚度、运输时间、压下制度、速度制度 以及冷却水的压力、流量与温度等一系列因素。

(3)F1前除磷箱:水压15MPa;

(4)F1后上下除磷集管,水压15MPa;

(5)F2~F7机架间冷却,水压0.4MPa,每个机架间流量 112~450m3/t。

8.1.4计算F1的入口温度。

R4的出口温度由R4后测温仪实测,为已 知值, R4到F1间的带钢运行时间可以预测, 利用温降模型就可以计算F1的带钢入口温度。

பைடு நூலகம்

终轧温度的控制和卷曲温度的控制

终轧温度的控制影响带钢的终轧温度的主要因素:带钢的材质、加热温度、板坯厚度、运输时间、压下制度、速度制度、冷却水压力、流量与温度等一系列因素。

其中带钢的材质、板坯厚度、运输时间和压下制度等,在原料和成品带钢情况确定的情况下是一个比较稳定的因素。

加热温度、机架间冷却水的压力和流量、速度制度等可以作为终轧温度进行控制的手段,但是由于流量与终轧温度之间的定量关系很难确定,实际上用于控制终轧温度的主要因素是加热温度和速度制度。

一、带钢头部终轧温度的控制目的:带钢头部终轧温度的控制,在于把带钢头部离开精轧机组时的温度控制在所要求的允许波动范围之内(正负20度)。

方法:首先控制板坯加热温度,为此根据温降方程反算精轧机入口带钢温度tFin、然后再以tFin反算粗轧机组出口和入口处的温度,最后反算板坯所需要的加热温度。

这里包括两次轧制过程的温降和两次辊道运输的温降,涉及较长的时间和空间,所以容易产生各种干扰,特别是轧制速度和运输时间的波动很难精确计算,这必然影响加热温度的精确计算。

因此往往采用一些简单的经验公式近似计算板坯的加热温度,或根据生产经验列成表格形式,供生产时直接选取。

提高精度的方法:为了进一步提高终轧温度控制精度,以生产过程实测带钢温度作为控制终轧温度的依据。

一般选取粗轧机组出口处(该点带钢表面氧化铁皮去除干净,新的氧化铁皮还未生成,而且带钢较薄,断面温度分布比较均匀)的实测温度tRout为依据,按照温降方程,计算精轧机组入口温度。

?3??t?273?6????Rout?tFin?100???????100100c?h????p??1/3?273其中?为Boltsman常数。

然后结合“掐两头中间平均分配”方法,将入口带钢温度tFin折算成最后一个机架的出口速度。

vn??KnL?ttarget?twaterhnln??t?Fin?twater????该速度作为精轧机组最后一个机架的速度设定值,就可保证穿带过程带钢头部温度与目标终轧温度吻合,根据秒流量相等原则可以确定其他道次的设定速度。

热轧带钢终轧温度控制模型及应用

热轧带钢终轧温度控制模型及应用龚殿尧,陈华昕,徐建忠,张殿华,刘相华东北大学轧制技术及连轧自动化国家重点实验室,辽宁,沈阳 110004 摘 要:为了适应加速轧制时高精度终轧温度控制精度的要求,开发了前馈与反馈相结合的在线终轧温度控制模型。

首先,建立了机架间冷却阀门开度与流量曲线,缩短了阀门响应时间,然后将带钢沿轧制发现分为若干样本,考虑 轧制速度、加速度、带钢的机架间水冷、空冷以及变形区内的温度变化,利用机架间冷却单元以及带钢温度沿轧制 方向连续平滑变化的特点进行样本机架间跟踪,实现了高精度终轧温度控制的目的。

使用该模型进行终轧温度控制 应用效果良好。

关键词:热轧带钢,终轧温度控制,机架间冷却单元,样本跟踪 关键词Process Control Model Development and Application of Hot Rolled Strip in Finishing Hot Strip MillGONG Dian-yao, Chen Hua-xin,XU Jian-zhong, Zhang Dian-hua and LIU Xiang-huaState Key Lab of Rolling & Automation , Northeastern University, Shenyang, Liaoning, 110004 ChinaAbstract: For the requirement of high accuracy finishing temperature control during accelerating hot strip rolling, the finishing temperature process control model composed by feed-forward control and feed-back control function. The curves of relationship between valves’ opening and flow were found, The strip was virtual divided into many samples along with rolling direction, the sample tracking in mill was obtained based on the concept of cooling unit inter-stand and the smoothness of temperature curve. Considering the rolling speed, acceleration, inter-stand water cooling, air cooling and heat transfer in deformation area. Using the model, the finishing temperature control accuracy meets require well. Key words: hot rolled strip, finishing temperature control, cooling unit inter-stand, sample tracking终轧温度控制(FTC)具有可控对象少、样本 , 跟踪困难、冷却阀门响应时间长、影响因素多[1 2] 等特点,是热轧带钢过程控制的一个难题。

热轧带钢卷取温度控制及其改进措施

热轧带钢卷取温度控制及其改进2010-05-23 16:55:15| 分类:默认分类|举报|字号订阅袁建光黄传清摘要: 以宝钢2050mm热连轧机为例,介绍了现代热轧带钢卷取温度控制系统的组成与控制功能。

为了满足扩展钢种与规格及卷取温度高精度的要求,对控制模型进行了改进。

关键词:热轧带钢;卷取温度;控制系统;数学模型The coilling temperature control and improvement for hot rolled stripYUAN Jian-guang,HUANG Chuan-qing(Hot Rolling Dept.Baoshan Iron & Steel(Group)Co.,Shanghai 200941,China) Abstract:Taking the 2050mm continuous hot rolling mill of Baoshan Iron and Steel Co.for example,the compositionand function of coiling temperature control system of modern hot strip mill are introduced.In order to meet the need of expanding steel grade and product gauges and increasing coiling temperature precision,the control model of 2050mmm ill was improved.Keywords:hotrolledstrip;coilingtemperature;controlsystem;mathematicalmodel 1 前言卷取温度变化可使热轧带钢再结晶晶粒直径、析出物的量和形态发生变化,从而使其力学性能发生变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧带钢终轧温度的多模式控制

摘要:质量是生产企业发展之根本。

终轧温度是热轧带钢质量控制的重要参数,其不仅影响轧制带钢的变形抗力及其它轧制参数,还影响轧后带钢的金相组织、

力学性能及成品的尺寸精度。

影响终轧温度的因素有:钢种,厚度,加热制度,

负荷分配,速度制度以及冷却水设置等,影响因素多,且相互影响,增加了在线

控制的难度。

由于高精度、高性能钢的控制标准越来越高,传统终轧温度控制模

型采用统计回归或模型过多简化,已不能满足现场的控制精度要求。

因此,为适

应不同钢种的带钢全长终轧温度控制精度要求,这里提出一种基于二次规划算法

的终轧温度控制模型。

关键词:热轧带;钢终轧温度;多模式控制

引言

终轧温度是热轧带钢质量控制的关键因素之一,直接影响轧制带钢的组织均

匀性和力学性能稳定。

随着高精度带钢的控制标准越来越高,且热轧带钢轧制呈

现品种多、批量小及规格变换频繁的趋势,传统单一的终轧温度控制策略逐步显

现一些缺陷和不足,如精度低、节奏慢、温度波动大。

由于热轧带钢生产工况复

杂多变,不同工况下对控制系统要求的控制性能会有不同,采用单一的控制模式

往往不能使之在各种工况下均达到控制性能的最佳。

1热轧带钢终轧温度控制问题

1.1中间坯温度预报精度不高

通常,过程控制模型会采用中间坯实测温度进行精轧温度分布的预测。

为了

获得中间坯的实际温度,一般在精轧机入口安装红外高温计。

受中间坯在高温计

测量位置跟踪的准确性以及测量环境等因素的影响,中间坯实际测量温度往往不

准确、不稳定,不利于精轧温度及轧制过程的控制。

中间坯的温度分布为精轧轧

机压下设定和精轧出口温度控制提供必要的参数,如果进入精轧的中间坯温度计

算不准确,则会造成各个机架的轧制力计算有偏差,不能保证出口厚度。

同样,

如果中间坯全长温度预测不准确,则终轧温度前馈控制功能将不能被有效应用。

1.2薄规格带钢头颈部温度低

现今,薄规格产品占有相当的比例。

薄规格带钢因为厚度薄,所以采用相对

较低的穿带速度。

为了确保穿带过程的稳定性,即使关闭所有可调机架间冷却水,设定的穿带速度基本上也无法满足薄规格带钢头颈部的目标温度。

提高穿带速度

可以提升终轧温度,但合适的穿带速度可以使得轧制过程稳定,这是热轧生产中

常见的操作规范。

显然,薄规格带钢的相对低速穿带增加了带钢在辊道上停留产

生的空冷辐射时间,也增加了带钢和除鳞水接触产生的温降,而且高压除鳞水导

致的温降在精轧总温降中占相当比例。

一般,精轧机组在机前有主除鳞箱,配置

两组高压除鳞水,每组除鳞水产生的温降为20~30℃;F1、F2和F3、F4之间各

配置一组中压除鳞水,每组产生的温降为10~15℃。

可见,除鳞水引起的带钢温

降很大,是薄规格带钢头颈部温度偏低的直接影响因素。

2热轧带钢终轧温度的多模式控制模型原理

2.1加速度模型计算

终轧温度控制中,加速度有两部分组成:温度加速度和功率加速度(大加速)。

温度加速度一般是模型根据精轧入口温度计算得到,当末机架轧机带载后,

立即开始或延迟一段时间按照计算的加速度值进行加速,直到卷取机带载结束,以保证带钢这段长度温度均匀性;而功率加速度是策略表中给定大加速度值,当卷取机带载后,采用设定好的大加速度值进行轧制,来减少轧制时间,提高轧制生产能力。

2.2温度加速度计算

首先,在中间坯长度方向上,选取带钢样本段,段A(中间坯头部位置)和段B(卷取机带载时,中间坯上的位置);其次,根据段A和段B包含的信息,如中间坯厚度、中间坯温度、中间坯长度、目标厚度、目标温度、各机架间冷却水设定值等,利用带钢温降模型,分别计算两段的终轧温度计算值和出口速度计算值;判断两段的终轧温度计算值是否收敛于目标值,若是则计算结束,否则需重新计算出口速度,直到满足为止。

根据两段的出口速度,即可计算出温度加速度值α1。

计算公式如下:

式中:α1表示温度加速度值;vA表示根据中间坯上段A计算得到的带钢出口速度计算值;vB表示根据中间坯上段B计算得到的带钢出口速度计算值;Lab 表示末机架轧机和卷取机的位置长度。

2.3大加速度长度计算

功率加速度是策略表中给定的固定值,但大加速的长度需要根据模型计算得到,计算过程需要考虑可调机架间冷却水的极限能力,根据精轧入口温度曲线,利用Newton--Raphson迭代计算出带钢大加速度的区域长度,使轧制过程中能够以较短的时间达到最大轧制速度,同时在大加速过程中保证带钢全长终轧温度满足控制要求.具体计算步骤如下:

①首先,在带钢长度方向上,选取带钢样本段,确定原则为:卷取带载时,中间坯长度方向上位置为段B;段B位置后的任意位置l确定为段C;

②根据中间坯长度方向上段的位置,获取段的信息包括:中间坯厚度、中间坯温度、中间坯长度、目标厚度、目标温度、各机架间冷却水设定值等;

③根据段的信息,利用温度计算模型分别计算段B和段C的出口速度和终轧温度计算值;

④根据段B和段C的出口速度的偏差以及终轧温度计算值的偏差,计算温度/速度的敏感系数dT/dV;

⑤计算段C处考虑可调机架间冷却水到极限能力时的终轧温度计算值TC,drop,得到大加速下的终轧温度计算值和目标值的温度偏差ΔT0;

⑥温度偏差ΔT0乘以温度/速度的敏感系数dT/dV的倒数,可计算出达到目标温度所需的速度改变量Δv0;

⑦段C的出口速度+Δv0,得到段C大加速下的出口速度.判断此时出口速度是否大于速度极限值vmax,若是,则段C大加速下的出口速度修正为vmax;若否,则段C大加速下的出口速度保持不变;

⑧段C大加速下的出口速度,结合段B的出口速度,以及给定的功率加速度,即可计算出初始大加速的长度L0。

⑨判断温度偏差ΔT是否满足控制要求,若满足,则初始大加速的长度L0即为最终大加速的长度L;若不满足,则继续执行①,由段C位置+初始高加速长度L0,重新确定带钢长度方向位置段C,计算段C的出口速度和终轧温度计算值,并得到一个新的温度/速度的敏感系数,温度偏差随后用于确定要达到目标的温度所必需的速度变化量Δvi。

通过速度变化量

Δvi+段C的出口速度,结合段B的出口速度和功率加速度,利用Newton--Raphson法循环迭代,直到温度偏差趋近于目标温度为止,从而得出最终的大加速长度Li。

结语

将终轧温度多模式控制模型在线应用到国内某2250mm热轧精轧机组上,统计连续三个

月以来的生产数据,温度偏差在±20℃以内,命中率均在99%以上,温度偏差在±15℃以内,

命中率均在97.2%以上。

结果表明,多模式控制模型响应速度快,计算精度高,能够满足不

同钢种、不同工况下的终轧温度控制要求,从而提高带钢轧制稳定性和终轧温度控制精度。

参考文献:

[1]宋勇,荆丰伟,殷实,等.厚规格热轧带钢高精度卷取温度控制模型.工程科学学报,2015,37(1):106.

[2]张博,郭强,张飞,等.精轧温度模型优化算法与控制策略的研究.控制工程,2014,21(3):352.。