纸面石膏板生产工艺技术-石膏芯凝固和强度提高

石膏板生产工艺技术-石膏板干燥

第十八章石膏板烘干1. 介绍石膏板的制造与其他许多现代工业生产过程相比,成本较低,工艺简单。

因此,为了保持竞争优势,必须对工序进行高度控制,特别是对干燥等高耗能的单位。

不幸的是,对大多数人来说,石膏板干燥过程不过是一种“黑色艺术”,而干燥机本身被简单地看作是一条长长的通道,在通道的一端是湿板,另一端(希望如此)是干板。

我们往往会忘记,尽管干燥机永远无法提高石膏板的质量,但它却能(而且经常是这样)彻底摧毁原本可能是一种非常好的畅销产品。

干燥机可能会以多种方式损坏石膏板,包括:∙物理损伤,如与干燥机结构(墙壁、链条、喷嘴、热电偶等)接触,或由于干燥机或进口辊上的堆积物造成粘结损失。

∙过烧,可能是整个板,也可能只是它的边缘或末端。

∙干燥不足,通常是在板材中部,尽管使用了边缘硬度混合器或涂层辊,但当板材的其余部分过度干燥时,边缘可能会变湿。

∙染色,通常是淀粉,但也可能是彩色添加剂通过纸张毛孔。

我们需要干燥机,因为我们的工艺要求我们用凝固石膏的浆液来填充纸袋,为了产生确保纸袋完全填满所必需的流动特性,我们必须使用比理论石膏需水量更多的水。

在我们的大多数工厂中,由于干燥机中的蒸发而减少的重量相当于最终干板重量的40 - 55%。

各种系统和添加剂可能用来减少蒸发的负载,如木质素磺酸或其他增塑剂的使用,使用不同的研磨和煅烧以及发泡剂的分散控制, 在石膏板生产的最后阶段我们总是需要蒸发大量的水。

一年一度的干燥成本在每个工厂可能高达1000万。

姚恒昌 1姚恒昌2 2. 相关术语一些基本的术语可能是有价值的,然后我们继续讨论烘干和干燥机:2.1 干燥机区. 这是干燥机的一部分,由进气管道和出气管道连接,相同的管通过管道相互连接,并在管道中包含一个再循环风扇和加热装置。

2.2 直接火焰加热. 当加热燃料在干燥器回路中燃烧时,热气体与燃烧产物一起在干燥器体内循环。

2.3 间接火焰加热. 这是当燃料和它的燃烧产物远离干燥机和第二介质,如蒸汽,空气或热流体是用来转移热量到干燥机里的板。

石膏板生产工艺技术_石膏板添加剂

第十三章石膏板添加料1. 介绍石膏板的基本原料是石膏、水和护面纸。

包括各种其他材料;有些是为了降低制造成本,有些是为了提高或保持板材的质量,还有一些是为特殊类型的板材赋予特殊的附加质量。

石膏板的主要材料成本为(随市场的价格变动而有差异):护面纸51%石膏 36%淀粉 4%其它 9%可用于石膏板厂浆体的添加剂包括:-•促凝剂•缓凝剂•淀粉•玻璃纤维•纸浆•木质素磺酸盐•泡沫•硅油•瓜儿豆胶•乳化石蜡•硅粉2. 脱水, 瓦解和水合生产石膏和石膏板的过程围绕着一个简单的可逆化学反应:CaSO4.2H2O ⇔ CaSO4.½H2O + 1½H2O二水硫酸钙⇔半水硫酸钙 + 水石膏⇔熟石膏粉 + 水除了伴随脱水而来的化学变化,还有物理变化,这些变化对我们的脱水过程的后期有着深远的影响。

这些物理变化是由于结合水体积的损失而引起的收缩。

石膏的重量约为21%,体积约为50%。

在石膏结构中,水分子与硫酸钙分子以平面的形式交替。

在半水合物脱水过程中,占据水平面的四分之三的水分流失,石膏颗粒无法改变尺寸以适应体积损失,导致硫酸钙平面出现裂缝。

硫酸钙平面的表面进一步出现裂缝(类似于干燥泥浆中出现的六角形裂缝)。

这些裂缝的数量、大小和方向与煅烧过程中存在的温度和压力条件有关,具有明显的“指纹”形状,即温度和压力是影响裂缝类型的主要因素。

裂纹模式对煅烧问题的诊断有一定的指导意义,但其主要作用是由于石膏颗粒在掺混过程中出现崩解现象,其对水需求量和水化速度的影响。

此外,还有一些次要因素会影响裂纹模式发展的性质。

这些包括: •石膏纯度•研磨 (粒径分布)•能源的输入•煅烧炉的类型 (类型, 大小, 产量)•可溶性盐类前4个次要因素会影响脱水速率,因此,当主要温度和压力因素定义的裂纹模式形成时,随着脱水速率的变化,裂纹模式可以从数量增加或减少的位点开始。

这反过来又会导致或多或少的裂缝,干扰裂缝系统等。

可溶性盐也会影响脱水速度,但是以更基本的方式。

纸面石膏板生产工艺技术-石膏板成型和凝固

第十五章石膏板成型和凝固宽度,厚度和边缘轮廓,即板的几何形状,是由板厂湿端决定的。

各种设备的项目是或曾经用来控制板外观形状的概况:1.边角构成1.1刻痕机一在最早的石膏板厂,石膏板的宽度过大,边缘没有固定,干燥后切成宽度。

在现代板材厂,边是在湿端形成的,不再需要修边。

就在下纸张到达搅拌机之前,它通过一个平行的刻痕机,在纸的两边刻出两个连续的,平行的压痕。

这些压痕允许纸张的边缘翻转,形成石膏板所需的锐利轮廓。

最早的刻痕机(实际上仍在某些行业的专业领域使用)是由一对直径约20厘米的窄金刚砂圆盘组成,直接安装在电机轴上。

在轴上还安装了钢垫片来分离压轮,根据所生产板的厚度选择不同的垫片厚度。

碳化硅圆盘被修整使用金刚石尖端的工具,以提供一个锋利的点,这将只切割第一层的护面纸,从而允许纸张折叠创建一个锋利的边缘。

每个圆盘的直径必须完全相同,否则其中一个压痕会比另一个更深,而且石膏板的边缘不会是正方形。

CARBORUNDUM DISCSHARPENED TO A POINTTWIN DISCSDIAMOND-TIPPEDDISC DRESSING TOOL现代刻痕机使用更小的(75毫米直径),锯齿状的双金属刀片代替了碳化硅盘,独立可调压轮下方的纸张,以控制每根压痕的深度。

各种其他压痕系统已被使用,包括倾斜,高度可调电机,不同的锯齿配置,锯齿盘和压痕盘,而不是刀具。

正如两个压痕机叶片之间的距离控制板的厚度一样,两组压痕机之间的距离(在护面纸的每边各设置一组)控制板的宽度。

1.2震动器石膏/水的石膏浆从搅拌机通过一个喷嘴或多个喷嘴分配到底部的纸。

然后,在浆料进入挤出机之前,要求浆料完全分散在纸张的宽度上。

在现代工厂的速度下,实现这种传播的时间通常不到两秒钟。

浆体本身的流动特性在实现这种扩散过程中发挥了很大的作用(这就是为什么我们在浆体中使用的水要比半水合物再水化所需的水多得多),但也使用了其他机械手段。

在搅拌机和挤出机之间的湿端部装有各种设计的振动器,以促进浆液的扩散,并有助于去除一些较大的气泡,这些气泡如果留在板芯中,可能会对板的质量造成问题。

纸面石膏板生产工艺技术-石膏板天花板质量控制方法

天花板是一般是安装在一座室内顶部表面的地方。

在室内设计中,天花板可以写画、油漆

美化室内环境及安装、光管、、开天窗、装空调,改变室内照明及空气流通的效用。

是对装

饰室内屋顶材料的总称。

天花板经特殊工艺处理,抗静电,不落尘,不沾尘,能彻底满足高精度电子厂房、医院手

术室、等高无尘、高洁净场所的要求。

天花板有不同规则尺寸:595*595mm,600*600mm,603*603mm,603*1209mm 。

石膏板天花板是以熟石膏为主要案原料掺入添加剂与纤维制成,具有质轻、绝热、吸声、

阻燃和可锯等性能但石膏板,容易裂和变形。

多用与商业空间科学,一般采用600*600规格,有明骨和暗骨之分,龙骨常用铝或铁。

天花板质量的控制,我们一般需要测试天花板的长度、宽度、厚度、外观质量主要看包装

是否完好,无碰撞问题。

内在质量需要测试重量,含水率、干粘结、强度等质量指标。

现在的石膏天花板的生产设备已经很先进,产量高,质量稳定。

但是天花板的质量很大一

部分石来自纸面石膏板的质量。

因此纸面石膏板的质量如尺寸,表面平整度,粘结好,强度

稳定等。

纸面石膏板生产工艺技术.-熟石膏处理和冷却

第九章熟石膏煅烧后的处理1. 介绍抹灰石膏是在建筑石膏的制造过程中研磨,以改变半水合物灰泥的和易性,并提供现场抹灰工人所需的性能。

在石膏板的制造过程中,有证据表明,煅烧后的研磨可以带来更大的分散性和提高成品板的硬度。

在许多地方,人们发现在使用前冷却石膏是有益的,既可以减少与热石膏储存有关的问题,也可以最大限度地提高板芯强度。

2. 建筑石膏在煅烧后的研磨在我国倾向于在建筑的砌体上使用底层抹灰,并在顶部使用面层抹灰。

类似地,石膏板有使用面层抹灰的趋势。

纵观世界上的其他国家,湿抹灰是一个单一的抹灰工艺要求,所需的特征是通过使用一系列的添加剂在配制的产品,和石膏板进行直接的面层抹灰后而会粘牢。

在欧洲大陆,许多建筑石膏是在旋转窑中生产的,而旋转窑是用直径约50毫米的石膏石提供的。

一旦煅烧,使用锤磨或类似设备将其磨成所需的粒度分布(PSD)。

可以使用管磨机研磨煅烧后熟石膏,因为这些磨机可以产生所需的粒度分布和颗粒形状,使我们的建筑石膏具有最佳的性能特点。

2.1管磨机粉碎过程中使用了许多不同类型的机器(通过粉碎和磨削来减小尺寸),管磨机属于“滚磨机”的范畴。

滚筒式磨机的显著特点是使用可占容器或壳体体积一半的松散棒或球。

当壳体旋转时,壳体的摩擦力使松动的杆或球(研磨介质)在壳体的上升侧被提起。

当杆状体或球状体达到一定的临界高度时,它们呈瀑布状,沿被提升的其它介质的自由表面向下滑落。

粉碎发生在杆或球之间的推挤在提升过程,在滚动的行动和冲击过程中下降。

滚筒式磨机是一种带棒的磨机,被称为“棒状磨机”,特别适用于将颗粒尺寸从25毫米减少到0.5毫米以下。

棒磨机包括一个外壳,通常圆柱形、旋转与轴水平和1½之间的长度和直径的2倍。

杆的长度比壳体的内部长度略短,这防止了杆在宽度上的定位。

在整个设备和里面的杆件成一定的角度,因此在壳体的进料端分离杆件的距离为进料颗粒的尺寸,在出料端分离杆件的距离为产品的尺寸。

因此,棒就形成了一个大圆锥体,它的作用就像一个筛子,允许更小的颗粒通过棒,直到它们在受到棒的作用时,到达小于其特定尺寸的空间。

纸面石膏板的制作工艺流程

纸面石膏板的制作工艺流程英文回答:The manufacturing process of paper-faced gypsum board involves several steps. First, gypsum rock is mined from quarries and crushed into a fine powder. This powder is then mixed with water to form a slurry. Next, the slurry is poured onto a layer of paper and covered with another layer of paper. The paper acts as a facing material, providing strength and stability to the board.After the slurry is sandwiched between the layers of paper, it is passed through a set of rollers to remove excess water and flatten the board. This step is crucial in ensuring the board's dimensional stability and uniform thickness. The board is then cut into desired lengths and transferred to a drying chamber.In the drying chamber, the boards are subjected to high temperatures to remove any remaining moisture. This processis known as calcination, and it causes the gypsum to undergo a chemical reaction, transforming it into a hard, solid material. The drying time can vary depending on the board thickness and environmental conditions.Once the boards are fully dried, they are inspected for quality control. Any defective boards are discarded, and only the ones that meet the required standards are packaged and prepared for distribution. The finished boards are typically bundled together and wrapped in plastic or paper to protect them during transportation.中文回答:纸面石膏板的制作工艺流程包括几个步骤。

纸面石膏板生产工艺技术-石膏板板芯温度

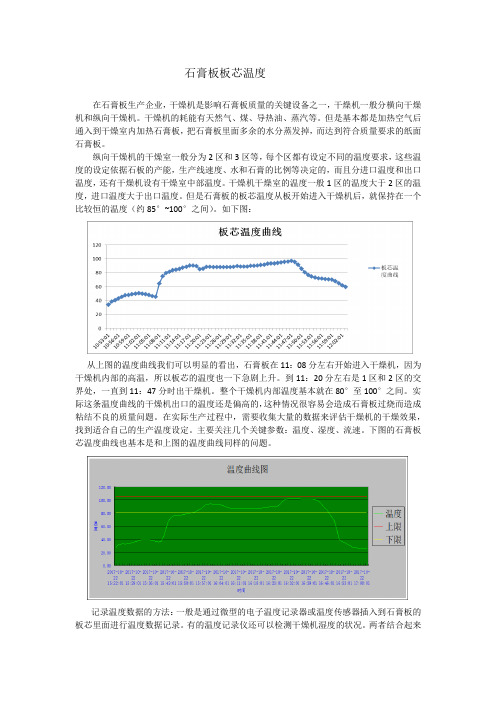

石膏板板芯温度在石膏板生产企业,干燥机是影响石膏板质量的关键设备之一,干燥机一般分横向干燥机和纵向干燥机。

干燥机的耗能有天然气、煤、导热油、蒸汽等。

但是基本都是加热空气后通入到干燥室内加热石膏板,把石膏板里面多余的水分蒸发掉,而达到符合质量要求的纸面石膏板。

纵向干燥机的干燥室一般分为2区和3区等,每个区都有设定不同的温度要求,这些温度的设定依据石板的产能,生产线速度、水和石膏的比例等决定的,而且分进口温度和出口温度,还有干燥机设有干燥室中部温度。

干燥机干燥室的温度一般1区的温度大于2区的温度,进口温度大于出口温度。

但是石膏板的板芯温度从板开始进入干燥机后,就保持在一个比较恒的温度(约85°~100°之间)。

如下图:从上图的温度曲线我们可以明显的看出,石膏板在11:08分左右开始进入干燥机,因为干燥机内部的高温,所以板芯的温度也一下急剧上升。

到11:20分左右是1区和2区的交界处,一直到11:47分时出干燥机。

整个干燥机内部温度基本就在80°至100°之间。

实际这条温度曲线的干燥机出口的温度还是偏高的,这种情况很容易会造成石膏板过烧而造成粘结不良的质量问题。

在实际生产过程中,需要收集大量的数据来评估干燥机的干燥效果,找到适合自己的生产温度设定。

主要关注几个关键参数:温度、湿度、流速。

下图的石膏板芯温度曲线也基本是和上图的温度曲线同样的问题。

记录温度数据的方法:一般是通过微型的电子温度记录器或温度传感器插入到石膏板的板芯里面进行温度数据记录。

有的温度记录仪还可以检测干燥机湿度的状况。

两者结合起来分析会达到更好的效果。

下图是一种纽扣温度记录仪,可以在凝固皮带上把它放到石膏板芯里面,并做好记号一直随着石膏板进入干燥机出来后取出进行温度数据读取。

根据板芯温度数据曲线,结合石膏板的质量进行干燥机的优化和调整,不同的产品都需要进行温度数据的跟踪,在石膏板质量出现大的异常时需要跟踪板芯温度曲线的变化趋势。

纸面石膏板生产工艺及应用

纸面石膏板生产工艺及应用纸面石膏板是由石膏、纤维等材料融合而成的一种建筑材料。

它不仅具有良好的隔音、隔热、防火等性能,而且还具有良好的装饰性能。

在现代建筑中,纸面石膏板已经成为一种常见的建筑材料。

下面我们来了解一下纸面石膏板的生产工艺及应用。

纸面石膏板的生产工艺主要分为以下几个步骤:1. 石膏粉的准备:石膏粉是纸面石膏板的主要原材料之一。

在生产之前,需要对石膏粉进行筛选、计量等处理,以保证石膏粉的质量和稳定性。

2. 短纤维的加入:短纤维是纸面石膏板的另一个主要原材料。

短纤维的加入可以提高纸面石膏板的强度和韧性。

在加入石膏粉的同时,将短纤维均匀地撒在石膏粉上,然后进行充分的搅拌和混合。

3. 纸面的制备:在纸面石膏板的生产过程中,需要用到两种不同类型的纸张。

一种是背板,用于制作纸面石膏板的背部;另一种是面纸,用于制作纸面石膏板的表面。

在制备纸面时,需要进行涂胶、抗张等处理,以保证纸张的质量和稳定性。

4. 复合生产:将纸面和石膏混合后,用特殊的生产设备将其压制、烘干等处理,形成成型。

最后,将背板与纸面石膏板复合,定型成为最终的产品。

纸面石膏板的应用非常广泛。

它主要用于室内隔断、天花板、墙面等装饰和隔音隔热等方面。

具体应用领域包括:1. 室内隔断:纸面石膏板具有良好的防火、隔音和隔热性能,非常适合用于室内隔断。

它可以有效地隔离不同的房间,创造舒适的居住和工作环境。

2. 天花板:纸面石膏板的质地轻盈,安装方便,可以使用各种造型设计,呈现出美观的视觉效果。

它还可以通过加入吸声材料等处理,增强其隔音隔热性能。

3. 墙面装饰:纸面石膏板的表面可以进行各种不同的装饰处理,如喷涂、贴壁纸等。

它不仅可以在视觉上提升房间的美观度,还具有保温和噪声隔绝等功能。

4. 其他装饰:除了以上应用领域外,纸面石膏板还可以用于其他的装饰方面,如柜子、石膏线条、壁板等。

这些产品可以温和而有效地点缀和丰富空间装饰。

总之,纸面石膏板是一种具有多种功能的优质建筑材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凝固和水合测试

凝固测试

薄刀片法 拇指法 – 参考一定距离用拇指感觉板的硬度 维卡仪 –初凝和终凝 撕纸光洁度

水合测试

石膏浆温度上升曲线 – 在线和离线测试 在最短烘干机入口时间下取石膏浆或湿板放入异

丙醇中,取石膏用于石膏相分析,判断水合效果。 板芯分析-进入干燥机的前缘和后缘 石膏芯强度测试

聚合物工艺可能在将来会是稳定的添加剂

影响强度的杂质

天然石膏Natural Gypsum

大多数的天然杂质不影响石膏芯强度 可溶性盐会消弱石膏芯和护面纸之间的

粘结力 白云石碳酸盐在煅烧炉中分解生成碱性

石膏浆,降低会强度 过烧产生的有机污染物会延缓并导致强

度损失 湿废料分解产生的污染物会导致强度损

过多使用促凝剂会产生过多的小晶体,从 而导致石膏板偏软。提高促凝剂的质量 (增加表面积等)以降低促凝剂的用量。

其它促凝剂

大量的无机酸 氯化物 硝酸盐 大多数硫酸盐和双硫酸盐 硫酸钾“钾”(K2SO4)是最常见

的可溶性化学促凝剂

缓凝剂

由于缓凝剂对晶体形状的影响,使用 缓凝剂通常会导致石膏芯强度的降低

失

影响强度的杂质

合成或副产品石膏中的杂质即使在非 常低的水平下也会导致强度损失

通常脱硫石膏比较正常,但过量氯离 子会降低强度。副产品石膏含有一系 列影响强度的杂质

磷石膏含有磷酸盐和磷酸 柠檬石膏中含有柠檬酸(强力缓凝剂和减

强剂)

大多数杂质通过改变晶体形状和降低 晶体之间的粘结力而导致强度损失

监测石膏芯密度与石膏芯抗压强度 的关系及与工艺效率的关系

板芯强度测试

石膏芯强度提高

强度取决于石膏晶体之间的链接互锁和结合 力

更多的晶体是由于有更多的链接点而具有更 高的强度

通过更多的瓦解熟石膏使晶体数量最大化 晶体形状影响强度提高 优化粒径分布有助于强度提升 优化煅烧质量和煅烧后(冷却、研磨和储存)

地面石膏促凝剂最便宜,并为强度提高提供最佳 晶体形状

通过提高比表面积优化促凝剂、以最少的半水石 膏和使用涂层剂/研磨来解决

定期检测促凝剂的比表面积 尽量少量使用可溶性盐的促凝剂,避免改变晶体

形状和降低强度

石膏促凝剂

促凝剂的促凝效率和石膏纯度相关:高纯 度意味着促凝效果好

机械研磨处理和添加涂层剂(糖)的作用 机理还不确定,但其添加量可优化,以达 到更低的成本。

30% gypsum vol

750

75

80

85

90

95

100

Gypsum Purity (%)

其它添加剂

许多提升普通板芯强度的添加剂都是比较 贵的

有效的淀粉可以提高了石膏板芯强度,特 别是在纸张和石膏芯交界处,并且可以用 来代替石膏,但是淀粉是比较贵的添加剂

有的添加剂能改善石膏板的弯曲强度,但 是不能提升粘结效果

条件将最大限度地提高强度

石膏芯体积

Iso-Core Gypsum Volume Lines

1000

950

Board weight (kg/100m?

900

25% gypsum vol

850

26% gypsum vol

27% gypsum vol

28% gypsum vol

800

29% gypsum vol

蛋白质

角蛋白:由动物产品(蹄和角)制成。 主要用于建筑石膏粉

人工蛋白:由人工合成的蛋白质

石膏芯强度

石膏芯抗压强度是给定体积中石膏 含量和再结晶(粘结性)的性能

需要确保足够的再结晶石膏芯体积 以确保足够的质量

再水化石膏芯体积决定了可达到的 最小板重量

通过使再结晶形成的石膏量最大化, 使抗压强度最大化

石膏溶解越来越多 半水石膏不通过溶液进行水化(拓扑学水化)对石膏

芯强度没有贡献

石膏溶解和温度之间的关系

溶解度 g/l

10 9 8 7 6 5 4 3 2 1 0 0

半水石膏溶解度曲线

二水石膏的溶解曲线

20

40

60

80

100

温度oC

水合

强度是通过半水石膏的水合来提高 通过优化石膏溶解度条件也就是石膏浆温度和石膏的

使用缓凝剂的优点:

保持搅拌机内部的清洁和提高石膏浆的流 动性

比较有效的方法是液体添加

为流程增加成本和复杂性 最终还是要通过提高工艺效率最大限

度地减少促凝剂的使用量

缓凝剂

许多有机酸 氢氧化物 许多的磷酸盐 所有的碳酸盐和碳酸氢

盐

缓凝剂

多齿羧酸分子(螯合剂)

乙二胺四乙酸 二乙烯三胺五乙酸 次氮基三乙酸

瓦解,将半水是噶的最大量水合 促凝剂可以提高水合的速率 水合过程必须在石膏板进入干燥机前完成 石膏板在进入干燥机前或进入干燥机后因为温度太高

水合将会结束 水合不完全的石膏板在后面生产过程中引起石膏板质

量问题

促凝剂

促凝剂是必需要添加的,它可以使石膏板在切刀 前凝固和确保石膏板进入烘干机之前水合完成。

凝固和板芯强度提高

2020-02-22

凝固

石膏溶解 石膏水合 促凝剂 缓凝剂 强度提高 其它添加剂 杂质含量 测量

凝固

石膏晶体的生长和晶体之间的链接

半水石膏的溶解和晶体生长

石膏晶体生长微观序列

石膏晶体之间的链接

凝固和强度提高

石膏晶体通过从溶解过程的生长来提高强度 通过最大化的半水石膏进行水合和再结晶为着需要各大的比表面积和半水