专用空心钻头的设计对切削性能的影响

钻头几何形状参数对切削性能的影响

钻头几何形状参数对切削性能的影响张晋;彭彦平;孙秋花;张伟【摘要】It is significance to examine the relationship of the materials and the geometry because there are numerous kinds of bits and materials. Six kinds of drills with different geometry parameters were designed to drill the 45 steel materials. The axial thrust, the torque, the shape of the chips, the machining efficiency, the precision and the surface roughness of the holes were investigated to obtain a group of ideal data, which provides a way to experiment and analyze for drill bits' optimal design.%钻头和被加工材料的种类繁多,通过实验来确定不同的被加工材料与钻头几何形状参数之间对应关系的规律.用自行设计的6种不同几何形状参数的钻头,对45号钢材料进行钻孔加工实验,对钻孔时的轴向力、扭矩、切屑形状和孔的加工精度、表面粗糙度等进行了分析研究,确定了一组针对45号钢材料钻孔较为理想的钻头几何形状参数,为钻头几何形状参数优化设计提供了实验和分析方法.【期刊名称】《大连工业大学学报》【年(卷),期】2011(030)004【总页数】3页(P278-280)【关键词】麻花钻;几何参数;切削性能;切削刃【作者】张晋;彭彦平;孙秋花;张伟【作者单位】大连工业大学机械工程及自动化学院,辽宁大连116034;大连工业大学机械工程及自动化学院,辽宁大连116034;大连工业大学机械工程及自动化学院,辽宁大连116034;大连工业大学机械工程及自动化学院,辽宁大连116034【正文语种】中文【中图分类】TG713.10 引言刀具几何参数的设计一般要考虑如下诸多因素:工件材料、刀具材料及刀具基本类型、加工条件、刀具锋利性与强度的关系等[1]。

初中物理钻头知识点总结

初中物理钻头知识点总结

本文将着重介绍物理学中一个重要的知识点——钻头。

钻头是指用于钻孔或在地下开凿等工程中的钻石、硬质合金等刀具的统称。

在石油勘探、地质勘测和矿山开采等领域中,钻头扮演着重要的角色。

首先,我们来了解一下钻头的类型。

按功能来分,钻头可分为地质钻头、机械工程用的钻头、石油勘探用的钻头等。

按结构来分,钻头有钻头头部、钻头身段、连接部分、钻头内部的压力平衡系统、切削系统、冷却装置。

钻头的切削原理是指利用钻头上的刀具对被加工物体进行切削,使被加工物体去除一定的金属材料,并将加工后的表面形成一定形状和尺寸的工件。

在切削系统中,刀具的设计、材料的选择、刀尖的形状都对切削效果有着重要的影响。

另外,钻头的冷却装置也是一个很重要的组成部分。

在切削过程中,钻头的工件和刀具都会产生大量的热量,如果不及时散热,将会导致刀具的温升过高,甚至造成刀具的失效。

因此,冷却装置对切削效果和刀具的使用寿命都有重要影响。

在钻头的使用过程中,我们还需要考虑到钻头的使用寿命问题。

钻头的使用寿命是指钻头在一定的使用条件下能够连续工作的时间。

决定钻头使用寿命的因素有很多,比如工件的材料、硬度,切削速度、切削深度等等。

正确选用合适的钻头,并注意切削条件的选择,都是延长钻头使用寿命的关键。

总的来说,钻头是一种非常重要的刀具,广泛应用于石油勘探、地质勘测、矿山开采等领域。

了解钻头的类型、结构、切削原理、冷却装置、使用寿命等知识,对于正确使用和维护钻头都至关重要。

希望本文能对大家对钻头有更深入的了解。

石油钻井技术中钻头与岩石相互作用研究

石油钻井技术中钻头与岩石相互作用研究石油资源的开发是现代工业发展的基础之一。

石油钻井技术是开发石油资源的重要方法。

在石油钻井过程中,钻头与岩石的相互作用是十分重要的一环。

本文将探讨石油钻井技术中钻头与岩石相互作用的研究。

一、钻头的类型及其特性钻头是钻井工具中最为关键的部分,钻头的设计与制造对钻井效率、成本和安全等方面都有着重要影响。

钻头的类型很多,主要包括平头钻头、锥形钻头、扭曲型钻头、压路钻头和三角形钻头等。

不同类型的钻头针对不同的岩石类型和地质环境,在切削效果和切削质量等方面存在差异。

钻头的切削特性受其切削元件的类型、数量、布局、切削力和切削液等因素影响。

钻头的切削过程是一个极复杂的物理过程,牵涉到多个力学、热学和化学问题。

因此,石油钻井技术中钻头的研究是一项非常复杂的工作。

二、钻头与岩石的相互作用岩石是地质工程中一种十分复杂的物质。

岩石的特性取决于岩石的化学成分、结构、构造和物理性质等因素。

钻头与岩石的相互作用主要表现为切削力和切削质量两个方面。

在钻井过程中,钻头的旋转和推进都会产生切削力。

切削力的大小取决于压力和速度等因素。

高速旋转的钻头会产生离心力,使岩石松散并被钻头带离井口。

同时,钻头还会与岩石进行挤压作用,使岩石形成切削角和切削面。

在切削质量方面,钻头与岩石相互作用的主要问题是如何控制切削面的质量。

切削面的质量直接影响到井壁的稳定性、孔壁的防塌和钻头的寿命等关键技术指标。

因此,钻头的切削质量是石油钻井技术中一个非常重要的问题。

三、钻头与岩石相互作用研究的意义石油钻井技术中钻头与岩石相互作用的研究对促进石油资源的开发、提高钻井效率、降低钻井成本、保障生产安全等方面具有十分重要的意义。

首先,钻头与岩石相互作用的研究可以指导钻头的设计和制造。

通过研究钻头与不同种类的岩石的相互作用,可以有效地改进钻头的结构和材料,提高钻头的切削效率和寿命。

其次,研究钻头与岩石相互作用可以指导钻井过程的优化。

钻头与钻削加工

钻头与钻削加工最近在德国金属加工行业所做的一项调查表明,钻削加工是机械加工车间耗时最多的工序。

事实上,在所有的加工工时中,有36%消耗在孔加工操作上。

与此对应的是,车削加工耗时为25%,铣削加工耗时为26%。

因此,采用高性能整体硬质合金钻头取代高速钢和普通硬质合金钻头,能够大幅度减少钻削加工所需的工时,从而降低孔加工成本。

过去几年来,切削加工参数(尤其是切削速度)在不断提高,特别是高性能整体硬质合金钻头的切削速度提高明显。

20年前,整体硬质合金钻头的典型切削速度为60~80m/min。

如今,在机床能够提供足够的功率、稳定性和冷却液输送能力的条件下,采用200m/min的切削速度钻削钢件已不足为奇。

尽管如此,与车削或铣削加工的一般切削速度相比,钻削加工在加工效率上还有很大的提高潜力。

整体硬质合金钻头对于基体的韧性要求很高,而钻头的磨损在可控和均匀稳定的情况下是可以接受的。

因此,典型的钻削刀具牌号比车削或铣削刀具含有更多的钴元素。

钻头材质通常采用微细晶粒硬质合金,以提高切削刃强度,确保均匀磨损而不发生崩刃。

用硬质合金钻头加工时通常要使用水基切削液,因此切削刃处的温度并不太高,但要求钻头具有抗热冲击性。

性能最佳的钻头牌号是典型的纯碳化钨材料,而无需大量添加碳化钽或碳化钛。

对于整体硬质合金钻头而言,涂层必须发挥比仅仅提高表面硬度和耐磨性更大的作用。

涂层必须在刀具与工件材料之间提供隔热层并保持化学惰性;必须将工件材料与涂层之间的粘结作用降至最低以减小摩擦;涂层表面必须尽可能光滑;此外,麻花钻的涂层还必须具有抗裂纹扩散能力。

钻削加工的动力学特性可能会引起微裂纹,为了保持刀具寿命,就必须阻止裂纹扩散。

通过选择正确的涂层工艺和生成适当的涂层显微结构,可使涂层材料处于压应力状态下,从而大幅度延长刀具寿命。

采用多层涂层可以获得良好的使用效果。

多层涂层能阻止微裂纹在各层涂层之间扩散,即使有个别涂层出现损坏和剥落,其它的涂层仍可对硬质合金基体起到保护作用。

0.8mm钻头加工中心切削参数

【标题】0.8mm钻头加工中心切削参数1. 概述在现代工业生产中,加工中心广泛应用于各种金属材料的切削加工中。

而钻头是加工中心切削加工中的重要工具之一。

本文将重点探讨0.8mm钻头在加工中心中的切削参数设定,旨在帮助工程师和操作人员更好地掌握和应用切削参数,提高切削加工的效率和质量。

2. 切削参数的选择原则在选择和设定0.8mm钻头的切削参数时,需要考虑以下几个原则:2.1 切削速度(Vc):切削速度是指刀具在单位时间内实际切削的距离,通常用m/min或m/s来表示。

在选择切削速度时,需要根据加工材料的硬度、刀具材料和刀具直径等因素进行综合考虑,确保刀具在切削过程中既能保持良好的切削质量,又能提高切削效率。

2.2 进给速度(Fn):进给速度是指刀具在切削时沿加工轴线方向的移动速度,通常用mm/min或mm/s来表示。

进给速度的选择与切削速度有着密切的关系,需要根据刀具的结构、切削材料的性质以及所需的加工质量来进行合理的设定。

2.3 主轴转速(N):主轴转速是指主轴在单位时间内的转动次数,通常以r/min来表示。

主轴转速的选择直接影响到刀具的切削效果和加工质量,需要根据刀具的直径、切削材料的硬度和刀具的耐磨性等因素进行合理的设定。

3. 0.8mm钻头切削参数的设定基于以上切削参数选择原则,我们可以为0.8mm钻头在加工中心中的切削参数进行如下设定:3.1 切削速度(Vc):根据不同的加工材料硬度和刀具材料,0.8mm钻头的切削速度通常在10m/min至30m/min之间。

需要根据具体情况进行调整和优化。

3.2 进给速度(Fn):0.8mm钻头的进给速度通常在100mm/min至300mm/min之间,具体数值也需根据具体加工需求和刀具性能进行合理的选择。

3.3 主轴转速(N):0.8mm钻头的主轴转速通常在xxxr/min至xxxr/min之间,需要根据刀具和加工材料的情况进行合理的设定。

4. 切削参数的优化与调整在实际应用中,切削参数的设定并非一成不变的,需要根据加工材料、刀具磨损情况和加工效果进行定期检查与调整。

空心钻头的选择原理

空心钻头的选择原理

空心钻头是一种常用于钻取混凝土、砖墙等硬质建筑材料的工具,选择适合的空心钻头需要考虑以下因素:

1. 钻头尺寸:根据需要钻取的孔径大小选择相应尺寸的钻头,一般情况下,直径较小的钻头可以更容易地控制钻孔位置和深度,但钻孔速度会较慢,直径较大的钻头则相反。

2. 钻头长度:钻头长度应根据需求钻取的深度来选择,如果钻头长度过短,无法钻到深度,会导致钻孔不完整;如果钻头长度过长,则会增加钻孔难度及不稳定性。

3. 钻头材质:不同材质的钻头适用于不同的工作场合,例如钻取混凝土时,可选择刀头经过淬炼的高速钢、钨钢合金或金刚石等材质的钻头,而钻取瓷砖、大理石等时,选择镀钛合金或碳化钨材质的钻头效果更好。

4. 钻头形状:空心钻头的形状有不同的类型,如扁平形、圆柱形、圆球形等,针对不同的孔型需求进行选择。

5. 钻孔深度:根据不同的钻孔深度选择合适的钻头,如果钻孔深度比较浅,可选择短型空心钻;如果钻孔深度较深,则需要选择针对深孔加强设计的钻头。

磁力取心钻头(空心钻头)的安装与使用

1.磁力取芯钻头的用途:取芯钻头(又名空心钻头)可对各种钢板,钢管,铸铁,不锈钢,铝,铜及各种非金属材料上进行钻孔作业。

2.产品类型:直角柄:适用于进口,国产品牌的磁座钻机。

3.磁力取芯钻头(空心钻头)的使用方法:

1)安装方法:

A.直角柄:将柄端两平面对准钻机主轴上的两螺丝孔,用内六角扳手拧紧并稍留0.2-0.3MM的间隙,用手轻轻来回转动,确认内六角螺垂直于两平面后,用力拧紧螺丝。

B.通用柄:将柄端圆孔对准钻机夹头内的钢珠装入即可。

通用柄也可用内六角螺丝固定,只要将内六角螺丝垂直拧在柄端平面上即可。

C.四孔柄:

1)将主轴上的保险环顺时针转到位,将柄端直接插入并小范围旋转直至钢球进入圆孔即可。

2)进给速度:进给速度一般是凭经验,从数值上讲一般0.08-0.12MM/转,或者0.6-1.0MM/秒,进给速度是在钻孔时比较关键的要素,不同的进给量可以形成不同的铁屑,不同的铁屑会使排屑性能产生变化。

3)定位:在需要钻孔的位置用中心錾打一定位点或用合金针钊上“十”字线,以确保钻孔位置的精度。

注意,用中心錾打定位点时,请确保中心錾垂直于加工工件表面,以免影响切削料芯的顺利排出。

4)开始钻孔:调好合适的转速,开机前请确保钻机磁座底部干净,先打开磁座开关再打开电机开关,电机运转同时打开冷却液开关,当钻头接触钢板时,先缓慢进给,钻入约1-2MM后,再用正常速度进给。

5)钻孔结束:关闭电机待主轴停止转动后,用铁钩除去缠绕在钻头本体上的铁屑,再继续作业。

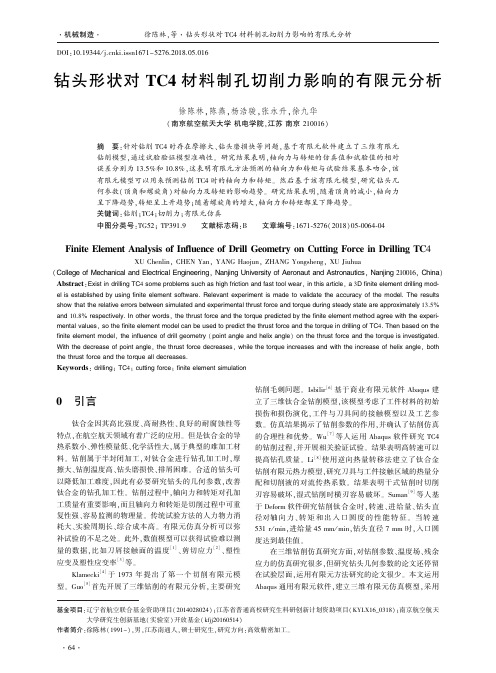

钻头形状对TC4材料制孔切削力影响的有限元分析

0 引言

钛合金因其高比强度、高耐热性、良好的耐腐蚀性等 特点ꎬ在航空航天领域有着广泛的应用ꎮ 但是钛合金的导 热系数小、弹性模量低、化学活性大ꎬ属于典型的难加工材 料ꎮ 钻削属于半封闭加工ꎬ对钛合金进行钻孔加工时ꎬ摩 擦大、钻削温度高、钻头磨损快、排屑困难ꎮ 合适的钻头可 以降低加工难度ꎬ因此有必要研究钻头的几何参数ꎬ改善 钛合金的钻孔加工性ꎮ 钻削过程中ꎬ轴向力和转矩对孔加 工质量有重要影响ꎬ而且轴向力和转矩是切削过程中可重 复性强、容易监测的物理量ꎮ 传统试验方法的人力物力消 耗大、实验周期长、综合成本高ꎮ 有限元仿真分析可以弥 补试验的不足之处ꎮ 此外ꎬ数值模型可以获得试验难以测 量的数据ꎬ比如刀屑接触面的温度[1] 、剪切应力[2] 、塑性 应变及塑性应变率[3] 等ꎮ

Abstract:Exist in drilling TC4 some problems such athis articleꎬ a 3D finite element drilling mod ̄

el is established by using finite element software. Relevant experiment is made to validate the accuracy of the model. The results show that the relative errors between simulated and experimental thrust force and torque during steady state are approximately 13.5% and 10.8% respectively. In other wordsꎬ the thrust force and the torque predicted by the finite element method agree with the experi ̄ mental valuesꎬ so the finite element model can be used to predict the thrust force and the torque in drilling of TC4. Then based on the finite element modelꎬ the influence of drill geometry ( point angle and helix angle) on the thrust force and the torque is investigated. With the decrease of point angleꎬ the thrust force decreasesꎬ while the torque increases and with the increase of helix angleꎬ both the thrust force and the torque all decreases.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专用空心钻头的设计对切削性能的影响

来源:数控机床网 作者:数控车床 栏目:行业动态

空心钻头是一种较适合便携式工具使用的孔加工刀具。

但由于空心钻头的制造工艺比较复杂,且不能加工盲孔,因此在金属切削加工中使用并不普遍,通常只在加工一些大直径或贵金属工件的通孔或钻孔设备功率受到限制时才使用。

由于空心钻头没有标准定型产品,因此大部分用于特殊材料加工的空心钻头均需自行研制。

我们曾为用户研制一种用于加工难加工材料的专用空心钻头。

被加工材料代号U-Mn,主要化学成分包括:碳(0.56%~0.68%)、锰(1.3 5%~1.65%)、硅(0.2%~0. 35%)等;材料抗拉强度≥882N/ mm2,硬度及耐磨性均较高。

该钻头用于在厚17mm 的材料上加工&Osla sh;30+0.5mm通孔,便携式钻机功率<1000W,要求钻头寿命>30min,钻头材料为W6Mo5Gr4V2。

在研制该空心钻头过程中,通过反复调整钻头的设计参数,并进行钻孔试验,最后确定钻头几何参数为:前角g= 12°,后角a= 9°,副后角a1 = 3°。

下面就空心钻头的设计对切削性能的影响作一简要分析。

1 前角变化对钻头切削性能的影响

前角对切削力的影响

前角的变化会影响切屑材料的变形程度,从而使切削力发生变化。

切屑变形越大,切削力越大;切屑变形越小,切削力越小。

当前角在0°~15°范围内变化时,切削力修正系数的变化范围为1.18~1。

前角对钻头耐用度的影响

增大钻头前角时,会使刀尖强度和散热体积减小,同时会影响刀尖受力情况。

当前角为正值时,刀尖受拉应力;当前角为负值时,刀尖受压应力。

如选用的前角过大,虽可增加钻头锋利度,减小切削力,但刀尖所受拉应力较大,刀尖强度降低,容易折断。

在切削试验中许多钻头均因前角过大而损坏。

但是,由于被加工材料硬度和强度较高,加之便携式钻机的主轴及整机刚性较低,如选用的前角过小,钻孔时切削力的增大会使主轴产生振动,加工表面出现明显振纹,钻头耐用度也会降低。

2 后角变化对钻头切削性能的影响

增大后角可减小后刀面与切削材料间的摩擦,减小已加工表面的挤压变形。

但如后角过大,则会降低刀刃强度和散热能力。

后角的大小直接影响钻头耐用度。

在钻孔过程中,钻头的主要磨损形式为机械擦伤和相变磨损。

考虑机械擦伤磨损,当切削寿命一定时,后角越大,可用切削时间越长;考虑相变磨损,后角增大会使钻头散热能力降低。

钻头磨损后,随着后刀面磨损带的逐渐加宽,切削功率逐渐加大,摩擦产生的热量会逐渐增加,使钻头温度升高,当温度升高到钻头相变温度后,钻头将出现快速磨损。

3 钻头设计对刃磨加工的影响

空心钻头用量较少,加工批量小,因此设计钻头时应考虑其加工工艺问题,尽量以常用机加工设备和常用刀具实现加工及刃磨。

切屑经前刀面流出,因此前刀面的形状直接影响切屑形状和排屑性能。

切屑在流出过程中受到前刀面挤压和摩擦,进一步产生变形。

切屑底层金属变形程度最大,并沿前刀面产生滑移,使切屑底层长度较长,从而形成各种卷曲形状。

使用空心钻头钻孔时,希望切屑成碎屑或带状屑,以利于排屑。

为便于加工和刃磨,前刀面必须设计为平面,且不开断屑槽。

前刀面在使用中不需要重磨。

后刀面是空心钻头最易重磨的面,也是磨损速度最快的面,因此空心钻头的刃磨是以刃磨后刀面来实现。

副后刀面分为内副后刀面和外副后刀面。

从重磨角度来说,重磨内、外副后刀面不易实现,因此副后刀面应设计为不重磨形式。

图1 空心钻头刀刃设计示意图

根据以上分析,将该空心钻头刀刃设计为图1所示形式。

加工实践证明,该设计完全可以满足使用要求和刀具重磨要求。

4 切削液使用及对钻头切削性能的影响

空心钻头的主要特点是加工时孔的内芯不被切削,因此空心钻头的切削量比麻花钻明显减少,所需钻机功率和切削中产生的热量也较小。

用高速钢空心钻头钻孔时,因加工区温度对钻头硬度影响很大,因此钻孔过程中必须使用冷却液降温(如不用冷却液,钻头磨损一开始就将以相变磨损为主而快速磨损)。

开始我们采用外部喷淋冷却方式,但因钻头工位为水平轴线方向加工,冷却液不易进入钻头刀刃部分,冷却液消耗较大,冷却效果不理想。

经重新设计改变钻机主轴结构,将外部喷淋冷却变为内部喷淋冷却,冷却液由空心钻头芯部加入,使冷却液能顺利到达钻头切削部分,从而明显降低了冷却液消耗量,改善了冷却效果。

5 空心钻头使用效果

设计完善的空心钻头应同时满足以下几方面要求:①便于制造,能采用普通机床和通用刀具加工;②便于重新刃磨,可利用普通砂轮机进行刃磨;③生产效率高,使用寿命长;④价格低廉。

我们研制的空心钻头基本上达到了以上要求。

在实际使用中,钻头耐用度可稳定达到50 分钟,孔径公差、表面粗糙度等均达到了设计要求。

由于只需重磨后刀面,钻头后角较易控制,在普通砂轮机上即可方便地实现刃磨。

网页查看:专用空心钻头的设计对切削性能的影响 发表评论

相关资讯:

专用

1 电机转子槽口加工专用盘形可转位铣刀的设计

2 专用梳形成形刀的设计

3 数控加工中传统的与专用的工具测量、对刀方法的区别

4 数控加工传统测量、对刀方法与专用工具测量、对刀方法的区别

5 电机转子槽口加工专用盘形可转位铣刀的设计

钻头

1 钻头磨尖问题几何模型研究

2 加大直径金刚石钻头在特殊地层中的应用

3 三牙轮钻头牙爪CAPP系统

4 日立工具推出深孔加工用钻头 利用“切屑阻止器”使L/D达到100

5 机夹式钻头的新设计思路具有可行性

设计

1 PLC常用程序设计语言简介

2 Pro/E在热复合模设计与数控加工编程中的应用

3 轴瓦拉床设计及其分析

4 一种陶瓷刀片数控砂带磨床设计方案

5 CIMS总体集成分析与设计环境的研究

切削

1 高效切削加工已成为全球制造技术的发展趋势

2 不锈钢工件小径内螺纹的切削—挤压组合加工

3 关于硬态切削技术的研究

4 冷风切削加工对不锈钢加工表面的效果

5 振动切削技术与零件加工表面完整性

性能

1 论保证API油管螺纹连接密封性能的控制措施

2 钢结构二次数控成套加工设备的性能、特点及应用

3 经济型数控系统的性能分析

4 针对目前国内经济型数控系统的性能分析

5 PCBN刀具的性能及其应用

影响

1 切削加工时表面粗糙度形成的原因及其影响因素

2 刀具硬度的影响因素

3 离心力对车削加工误差影响的数学分析

4 欧元升值对德国出口影响逐步显现

5 刀具硬度的影响因素

数控机床网提供机床产品列表:数控机床|苏州宝玛|数控车床|线切割机床|数控切割机|电火花数控快走丝线切割机床|电火花数控慢走丝线切割机床|电火花机|电火花成型机|电火花高速小孔加工机|数控铣床|加工中心,欢迎咨询订购!。