调节阀流量特性测试

调节阀的特性及选择

调节阀的特性及选择调节阀是一种在空调控制系统中常见的调节设备,分为两通调节阀和三通调节阀两种。

调节阀可以和电动执行机构组成电动调节阀,或者和气动执行机构组成气动调节阀。

电动或气动调节阀安装在工艺管道上直接与被调介质相接触,具有调节、切断和分配流体的作用,因此它的性能好坏将直接影响自动控制系统的控制质量。

本文仅限于讨论在空调控制系统中常用的两通调节阀的特性和选择,暂不涉及三通调节阀。

1.调节阀工作原理从流体力学的观点看,调节阀是一个局部阻力可以变化的节流元件。

对不可压缩的流体,由伯努利方程可推导出调节阀的流量方程式为()()21221242P P D P P AQ -=-=ρζπρζ式中:Q——流体流经阀的流量,m 3/s ;P1、P2——进口端和出口端的压力,MPa ;A——阀所连接管道的截面面积,m 2; D——阀的公称通径,mm ;ρ——流体的密度,kg/m 3; ζ——阀的阻力系数。

可见当A 一定,(P 1-P 2)不变时,则流量仅随阻力系数变化。

阻力系数主要与流通面积(即阀的开度)有关,也与流体的性质和流动状态有关。

调节阀阻力系数的变化是通过阀芯行程的改变来实现的,即改变阀门开度,也就改变了阻力系数,从而达到调节流量的目的。

阀开得越大,ζ将越小,则通过的流量将越大。

2.调节阀的流量特性调节阀的流量特性是指流过调节阀的流体相对流量与调节阀相对开度之间的关系,即⎪⎭⎫⎝⎛=L l f Q Q max 式中:Q/Q max ——相对流量,即调节阀在某一开度的流量与最大流量之比; l/L ——相对开度,即调节阀某一开度的行程与全开时行程之比。

一般说来,改变调节阀的阀芯与阀座之间的节流面积,便可控制流量。

但实际上由于各种因素的影响,在节流面积变化的同时,还会引起阀前后压差的变化,从而使流量也发生变化。

为了便于分析,先假定阀前后压差固定,然后再引申到实际情况。

因此,流量特性有理想流量特性和工作流量特性之分。

电动调节阀标准

电动调节阀标准电动调节阀是一种能够通过电动执行器来控制流体流量的阀门。

在工业领域中,电动调节阀被广泛应用于控制各种流体介质的流量,包括液体、气体和蒸汽等。

为了确保电动调节阀的正常运行和安全性能,制定了一系列的标准来规范其设计、制造和使用。

首先,电动调节阀的设计和制造需要符合国家标准和行业标准的要求。

这些标准包括阀门的结构尺寸、材料选用、密封性能、耐压能力、流量特性等方面的要求。

只有符合标准要求的电动调节阀才能够保证其在工业生产中的可靠性和稳定性。

其次,电动调节阀的安装和维护也需要按照相关标准进行操作。

在安装过程中,需要确保阀门与管道的连接符合标准要求,安装位置符合设计要求,同时需要对电动执行器进行正确的接线和调试。

在阀门的日常维护过程中,需要定期对阀门进行润滑、密封件更换、执行器的检查和维护等工作,以确保阀门的正常运行。

另外,电动调节阀的使用和管理也需要依据相关标准进行。

在使用过程中,需要按照操作规程进行操作,避免超负荷使用或者频繁开关阀门,以免影响阀门的使用寿命。

在阀门出现故障或者需要维修时,需要按照相关标准的要求进行维修和更换零部件,确保维修质量和安全性。

此外,电动调节阀的性能测试和验证也是非常重要的。

在阀门出厂前,需要进行严格的性能测试,包括密封性能测试、耐压测试、流量特性测试等,以确保阀门的性能符合标准要求。

在使用过程中,也需要定期对阀门进行性能验证,确保其性能稳定可靠。

综上所述,电动调节阀的标准涵盖了设计、制造、安装、维护、使用和管理等方方面面。

只有严格按照相关标准要求进行操作,才能够保证电动调节阀的正常运行,同时也能够确保工业生产过程中的安全性和稳定性。

因此,作为电动调节阀的制造商和使用者,都需要严格遵守相关标准,确保阀门的质量和安全性能。

调节阀流量特性介绍

调节阀流量特性介绍1. 流量特性调节阀的流量特性是指被调介质流过调节阀的相对流量与调节阀的相对开度之间的关系。

其数学表达式为式中:Qmax-- 调节阀全开时流量L---- 调节阀某一开度的行程Lmax-- 调节阀全开时行程调节阀的流量特性包括理想流量特性和工作流量特性。

理想流量特性是指在调节阀进出口压差固定不变情况下的流量特性,有直线、等百分比、抛物线及快开4种特性(表1)流量特性性质特点直线调节阀的相对流量与相对开度呈直线关系,即单位相对行程变化引起的相对流量变化是一个常数①小开度时,流量变化大,而大开度时流量变化小②小负荷时,调节性能过于灵敏而产生振荡,大负荷时调节迟缓而不及时③适应能力较差等百分比单位相对行程的变化引起的相对流量变化与此点的相对流量成正比①单位行程变化引起流量变化的百分率是相等的②在全行程范围内工作都较平稳,尤其在大开度时,放大倍数也大。

工作更为灵敏有效③ 应用广泛,适应性强抛物线特性介于直线特性和等百分比特性之间,使用上常以等百分比特性代之①特性介于直线特性与等百分比特性之间②调节性能较理想但阀瓣加工较困难快开在阀行程较小时,流量就有比较大的增加,很快达最大①在小开度时流量已很大,随着行程的增大,流量很快达到最大②一般用于双位调节和程序控制在实际系统中,阀门两侧的压力降并不是恒定的,使其发生变化的原因主要有两个方面。

一方面,由于泵的特性,当系统流量减小时由泵产生的系统压力增加。

另一方面,当流量减小时,盘管上的阻力也减小,导致较大的泵压加于阀门。

因此调节阀进出口的压差通常是变化的,在这种情况下,调节阀相对流量与相对开度之间的关系。

称为工作流量特性[1]。

具体可分为串联管道时的工作流量特性和并联管道时的工作流量特性。

(1)串联管道时的工作流量特性调节阀与管道串联时,因调节阀开度的变化会引起流量的变化,由流体力学理论可知,管道的阻力损失与流量成平方关系。

调节阀一旦动作,流量则改变,系统阻力也相应改变,因此调节阀压降也相应变化。

调节阀精修标准

调节阀精修标准

调节阀的精修标准通常涉及以下几个方面:

1、泄漏量:调节阀的泄漏量应符合相关标准,以确保其密封性能良好。

在规定的测试条件下,泄漏量应满足一定的要求,确保阀门在使用过程中不会因泄漏而影响系统的正常运行。

2、流量特性:调节阀的流量特性应符合设计要求,以确保阀门在不同开度下的流量变化与预期一致。

通过调整阀门的开度,应能够实现流量的精确控制。

3、压力损失:调节阀的压力损失应控制在合理范围内,以确保阀门在使用过程中不会对系统的压力产生过大的影响。

压力损失过大会导致系统能耗增加,不利于节能减排。

4、操作力矩:调节阀的操作力矩应符合相关规定,以确保阀门在开启和关闭过程中能够顺畅、稳定地运行。

操作力矩过大或过小都可能影响阀门的正常运行和使用寿命。

5、振动和噪声:调节阀在运行过程中应产生的振动和噪声应符合相关标准。

过大的振动和噪声不仅会影响阀门的使用寿命,还可能对周围环境产生负面影响。

6、密封性能:调节阀的密封性能应良好,确保阀门在关闭状态下能够完全密封,防止介质泄漏。

密封性能的好坏直接关系到阀门的使用效果和安全性。

7、外观质量:调节阀的外观质量应符合相关标准,包括涂层、

标识、装配等方面。

外观质量的好坏不仅影响阀门的美观程度,还可能影响其使用寿命和性能。

这些精修标准是确保调节阀性能稳定和可靠运行的关键。

在实际应用中,应根据具体的使用场景和需求,选择合适的调节阀,并按照相关标准进行安装、调试和维护。

同时,还应定期对调节阀进行检查和维修,确保其长期稳定运行。

电动调节阀流量特性的测试

电动调节阀流量特性的测试一、实验目的1.了解电动调节阀的结构与工作原理。

2.通过实验进一步了解电动调节阀的流量特性。

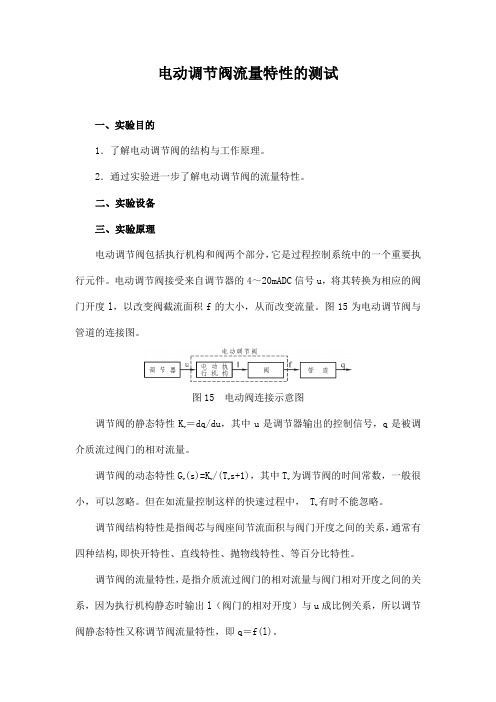

二、实验设备三、实验原理电动调节阀包括执行机构和阀两个部分,它是过程控制系统中的一个重要执行元件。

电动调节阀接受来自调节器的4~20mADC信号u,将其转换为相应的阀门开度l,以改变阀截流面积f的大小,从而改变流量。

图15为电动调节阀与管道的连接图。

图15 电动阀连接示意图调节阀的静态特性Kv=dq/du,其中u是调节器输出的控制信号,q是被调介质流过阀门的相对流量。

调节阀的动态特性Gv (s)=Kv/(Tvs+1),其中Tv为调节阀的时间常数,一般很小,可以忽略。

但在如流量控制这样的快速过程中, Tv有时不能忽略。

调节阀结构特性是指阀芯与阀座间节流面积与阀门开度之间的关系,通常有四种结构,即快开特性、直线特性、抛物线特性、等百分比特性。

调节阀的流量特性,是指介质流过阀门的相对流量与阀门相对开度之间的关系,因为执行机构静态时输出l(阀门的相对开度)与u成比例关系,所以调节阀静态特性又称调节阀流量特性,即q=f(l)。

式中:q=Q/Q100为相对流量,即调节阀某一开度流量Q与全开流量Q100之比;l=L/L100相对开度,即调节阀某一开度行程L与全行程L100之比。

四、实验内容与步骤本实验仅以智能仪表控制为例,其余几种控制方案可仿照智能仪表控制自行设计系统、组态和实验。

下图所示为实验结构图。

图16 电动阀流量特性测试系统结构图1.本实验选择电动调节阀流量作为被测对象,实验之前先将储水箱中贮足水量,然后将阀门F1-1、F1-2、F1-8、F1-11全开,其余阀门全关闭。

图17 仪表控制电动阀流量特性测试接线图2.将SA-12挂件挂到屏上,并将挂件的通讯线插头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口2,并按照上面的控制屏接线图17连接实验系统。

调节阀流量特性及选择分析

调节阀流量特性及选择分析摘要:调节阀在稳定生产、优化控制等方面发挥着重要作用,是保证调节系统安全和平稳运行的关键。

本文主要通过对调节阀的流量特性进行分析,讨论调节阀的选型问题。

关键词:调节阀;流量特性;阀门特性;选型1 引言根据《火力发电厂热工控制设计技术规定 DL/T 5175-2003》7.1.3 条规定:对选用的控制阀的配置情况应按下列要求进行校核。

阀门开度:开度为85%‐90%时应满足运行的最大需要。

阀门差压:对泄漏量有严格要求时,宜取流量为零时的最大差压;对泄漏量无特殊要求时,宜取最小流量下的最大差压,其值应不大于该阀门的最大允许差压。

阀门特性:控制阀门的工作流量特性应满足工艺系统的控制要求;阀门配套的附件应能满足控制系统的接口要求。

正确的选择和使用调节阀,不仅直接关系到整个自动控制系统的控制质量,而且还将对生产秩序的稳定产生重要的影响。

自动控制系统不能正常投入运行有2/3 以上是由于调节阀的选型不当造成的,因此,如何正确选择合适的调节阀,应引起仪控技术人员的重视。

2 调节阀流量特性分析2.1工作原理根据流体力学可知,调节阀是一个局部阻力可以变化的节流元件。

对不可压缩流体,调节阀的流量式中 p1——调节阀前压力;p2——调节阀后压力;A ——节流截面积;ξ——调节阀阻力系数;ρ——流体密度。

由式(1)可知,当A一定,Δp= p1-p2也恒定时,通过阀的流量Q随阻力系数ξ变化,即阻力系数ξ愈大,流量愈小。

而阻力系数ξ则与阀的结构和开度有关。

所以调节器输出信号控制阀门的开或关,可改变阀的阻力系数,从而改变被调介质的流量。

2.2调节阀的流动特性2.2.1调节阀理想流量特性调节阀理想流量特性是指给定压差下,阀门开度和通过阀门的流量之间的关系,对在自动控制中应用的调节阀而言,有三种基本的流量特性:快开、线形、等百分比。

开流量特性的阀门,较小的阀门开度可以达到很大的流量改变。

例如50%的开度可以达到阀门最大流量的65%至90%。

基于CFD的蒸汽调节阀流量特性研究之一

it tn stedvl met f o p t t dr n F C m u rFudD nm c)tcnlg ,o a ena ne i .A ee p n o m ue s n a a dC D( o p t li ya is eh o y nw ih sbe no h o c r a d e o t

te d t s F o b s i a td sg t o .T i p p rg t h u cin rl t n b t e n c t a u n o f ce t r n o u e C D t e a ss n e i n meh d t h s a e e e f n t eai ew e r i l x a d B c ef in t o o i c f l i t r u h i ain o e r n o ia in o F t o a e n v le’ ie a d d w fo o ze s f x I s p o a h o g l t ft o y a d c mb n t fC D me h d b s d o av S sz n o n lw n zl ’ u . t u p  ̄ l o h o l n w t o o d sg a v h tc n g ta mo e a c r t H V n t r s l c n b e ee c ff t r e e r h e me h d t e in v l e t a a e r c u ae C I e a d i e u t a e r fr n e o u o e r s a c . s

实验九 调节阀流量特性实验

实验九 调节阀流量特性实验一、实验目的1.测试电动调节阀的理想流量特性曲线和串联工作流量特性曲线;2.掌握电动调节阀流量特性的测量方法,分析调节阀的理想流量特性和串联工作流量特性的区别和调节阀流量特性对控制过程的影响。

二、实验原理调节阀的流量特性是指被调介质流过阀的相对流量与阀门的相对开度之间的关系,表示为:式中: ——相对流量;qv ——阀在某一开度时的流量;——阀在全开时的流量;——阀的相对开度l ——阀在某一开度时阀芯的行程;L ——阀全开时阀芯的行程。

图9-1. 调节阀的理想流量特性曲线1.调节阀的理想特性:在调节阀前后压差 不变的情况下,调节阀的流量曲线称为调节阀的理想流量特性。

根据调节阀阀芯形状不同,流量曲线有快开型(图9-1曲线1)、直线型(图9-1曲线2)、抛物线型(图9-1曲线3)和等百分比型(图9-1曲线4)等四种理想流量曲线。

本实验使用的调节阀为等百分比流量特性,其相对开度与相对流调节阀理想特性曲线的测试实验就是在保持调节阀前后压差 恒定的情况下,测量调节阀相对开度 与相对流量之间的关系。

2.调节阀在串联管道中的工作特性:调节阀在串联管道中的连接如图9-2所示。

在实际生产中由于调节阀前后管路阻力造成的压力降,使调节阀的前后压差 产生变化的,此时调节阀的流max /qv qv max qv /l L qv ∆qv ∆/l L max /qv qv qv ∆量特性称为工作特性。

当调节阀在串联管路中时,系统的总压差等于管路的压力降与调节阀前后压差之和,如下式:式中: —系统总压差;—管路压力降;—调节阀前后压差。

图9-2. 调节阀在串联管道中的连接串联管路中管路压力降与通过流量的平方成正比,若系统总压差不变,当调节阀开度增加时,管路压力降将随着流量的增大而增加,调节阀前后压差则随之减小,其压差变化曲线如图9-3所示。

图9-3. 调节阀在串联管道中压差变化曲线用调节阀在理想状态下(即管路的压力降为零)且调节阀在全开时的最大流量为参比值,用s 表示调节阀全开时调节阀前后压差与系统总压之比:当管路压力降等于零时,系统总压差全部落在调节阀上 ,S=1,调节阀的流量特性为理想流量特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程控制系统实验报告

实验项目:调节阀流量特性测试学号:1404210114

姓名:邱雄

专业:自动化

班级: 3

2017年11月28 日

一、实验目的

1.掌握阀门及对象特性测试的方法。

2.了解S值变化对阀门特性的影响。

3.根据对象特点合理选择特性测试方法。

二、实验内容

1.测定不同S值下的调节阀流量特性。

2.测定二阶液位对象的阶跃响应特性。

三、实验系统的P&ID图(管道仪表流程图)、方块图P&ID图:

图(1)方块图:

四、实验步骤

1.接通监控操作站、数据采集站电源预热相关设备。

2.启动监控操作系统设置“采集模式”。

选中“采集模式”中的“模拟采集”。

3.进入调节阀流量测试界面。

4.进入压力调节器操作面板。

设置调节器为反作用,比例、积分、微分参数的参考值分别为50%、4秒、0秒,点击选项“自动”进入自动调节。

设定“给定值”为90%,使泵的出口压力(调节器操作面板的测量值)为90%。

6.测试UV-101气动调节阀流量特性。

在前面已经打开了相应的球阀,并设置为350。

分别记录设定值由0、30、60、75、80、83、86、89、92、95、98、100%增加时和由100、98、95…0%减少时对应的流量(FT-101)。

7.改变S值再测试其流量特性。

保持UV-101全开,调节球阀M10开度,使流量(FT-101)为原来(MV全开时)的50%,即减小S值。

重复第6步。

五、实验数据及结果

测试UV-101气动阀的流量特性数据如下:

表(1)

表(2)

图(1)

调节球阀M10开度,使流量(FT-101)为原来(MV全开时)的50%,调节

阀开度此时为43。

所得数据如下:

UV-101 0 30 60 75 80 83 89 92 95 98 100 FT-101 49.71 45.12 34.56 25.71 22.01 20.02 14.66 12.50 9.81 7.12 5.04

表(3)

图(2)

六、结果分析与讨论:

由数据结果及其图像可知,随着UV-101的增大,FT-101的流量逐渐减少。

并且,由调节球阀M10开度,使流量(FT-101)为原来的50%可知,尽管在UV-101为0时,FT-101的流量为原来的一半,但是随着UV-101的增加,FT-101与之前的数据相差无几。

(注:文档可能无法思考全面,请浏览后下载,供参考。

可复制、编制,期待你的好评与关注)。