汽车驱动桥壳现代设计方法的实例分析

驱动桥壳设计

第六节驱动桥壳设计驱动桥课的主要功用是支撑汽车质量,并承受由车轮传来的路面的反力和反力矩,并经悬架传给车架(或车身);它又是主减速器、差速器、半轴的装配基体驱动桥壳应满足如下设计要求:1)应具有足够的强度和刚度,以保证主减速器齿轮啮合正常并不使半轴产生附加弯曲应力.2)在保证强度和刚度的前提下,尽量减小质量以提高汽车行驶平顺性.3)保证足够的离地间隙.4)结构工艺性好,成本低.5)保护装于其上的传动部件和防止6)拆装,调整,维修方便.一.驱动桥壳结构方案分析驱动桥壳大致可分为可分式、整体式和组合式三种形式。

1.可分式桥壳可分式桥壳(图5—29)由一个垂直接合面分为左右两部分,两部分通过螺栓联接成一体。

每一部分均由一铸造壳体和一个压入其外端的半轴套管组成,轴管与壳体用铆钉连接。

这种桥壳结构简单,制造工艺性好,主减速器支承刚度好。

但拆装、调整、维修很不方便,桥壳的强度和刚度受结构的限制,曾用于轻型汽车上,现已较少使用。

2.整体式桥壳整体式桥壳(图5—30)的特点是整个桥壳是一根空心梁,桥壳和主减速器壳为两体。

它具有强度和刚度较大,主减速器拆装、调整方便等优点。

按制造工艺不同,整体式桥壳可分为铸造式(图5—30a)、钢板冲压焊接式(图5—30b)和扩张成形式三种。

铸造式桥壳的强度和刚度较大,但质量大,加:上面多,制造工艺复杂,主要用于中、·重型货车上。

钢板冲压焊接式和扩张成形式桥壳质量小,材料利用率高,制造成本低,适于大量生产,广泛应用于轿车和中、小型货车及部分重型货车上。

3)组合式桥壳组合式桥壳(图5—31)是将主减速器壳与部分桥壳铸为一体,而后用无缝钢管分别压入壳体两端,两者间用塞焊或销钉固定。

它的优点是从动齿轮轴承的支承刚度较好,主减速器的装配、调整比可分式桥壳方便,然而要求有较高的加工精度,常用于轿车、轻型货车中。

二.驱动桥壳强度计算对于具有全浮式半轴的驱动桥,强度计算的载荷工况与半轴强度计算的:三种载荷工况相同。

驱动桥壳毕业设计

驱动桥壳毕业设计【篇一:驱动桥毕业设计111】某型重卡驱动桥设计摘要驱动桥是构成汽车的四大总成之一,一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成,它位于传动系末端,其基本作用是增矩、降速,承受作用于路面和车架或车身之间的力。

它的性能好坏直接影响整车性能,而对于载重汽车显得尤为重要,采用传动效率高的单级减速驱动桥已经成为未来载重汽车的发展方向。

本文参照传统驱动桥的设计方法进行了载重汽车驱动桥的设计本次设计首先对驱动桥的特点进行了说明,根据给定的数据确定汽车总体参数,再确定主减速器、差速器、半轴和桥壳的结构类型及参数,并对其强度进行校核。

数据确定后,利用autocad建立二维图,再用catia软件建立三维模型,最后用caita中的分析模块对驱动桥壳进行有限元分析。

关键词:驱动桥;cad;catia;有限元分析abstractdrivie axle is one of the four parts of a car, it is generally constituted by the main gear box, the differential device, the wheel transmission device and the driving axle shell and so on it is at the end of the powertrain.its basic function is increasing the torque and reducing speed and bearing the force between the road and the frame or body.its performance will have adirect impact on automobile performance,and it is particularly important for the truck. using single stage and high transmission efficiency of the drive axle has become the development direction of the future trucks.this article referred to the traditional driving axles design method to carry on the truck driving axles design.in this design,first part is the introduction of the characteristics of the drive axle,according to the given date to calculate the parameters of the automobile,then confirm the structure types and parameters of the main reducer, differentialmechanism,half shaft and axle housing,then check thestrength and life of them.after confirming theparameters, using autocad to establish 2 dimensionalmodel,then using catia establish 3 dimensional model. finally using the analysis module in catia to finite element analysis for the axle housing.key words: drive axle;cad;catia;finite element analysis目录1 绪论 (1)1.1 驱动桥简介 (1)1.2 国内外研究现状 (1)1.3 驱动桥设计要求 (1)2 驱动桥设计 (3)2.1 主减速器设计 (3)2.1.1 主减速器的结构形式 (3)2.1.2 主减速器的减速形式 (4)2.1.3 主减速器主,从动锥齿轮的支撑方案 (4)2.1.4 主减速器基本参数选择与计算载荷的确定 (6)2.2 差速器设计 (17)2.2.1 对称锥齿轮式差速器工作原理 (17)2.2.2 对称式圆锥行星齿轮差速器的结构 (17)2.2.3 对称式圆锥行星齿轮差速器的设计 (18)2.3 驱动半轴的设计 (23)2.3.1 结构形式分析 (23)2.3.2全浮式半轴的结构设计 (24)2.3.3 全浮式半轴的强度计算 (24)2.3.4 半轴的结构设计及材料与热处理 (25)2.3.5 半轴花键的强度计算 (25)2.4 驱动桥壳的设计 (26)2.4.1整体式桥壳的结构 (27)2.4.2 桥壳的受力分析与强度计算 ......................................... 27 3 catia三维建模 ........................................ 错误!未定义书签。

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析毕业设计(论文)汽车驱动桥壳UG建模及有限元分析JIU JIANG UNIVERSITY毕业论文题目汽车驱动桥壳UG建模及有限元分析英文题目 Modeling by UG and Finite Element Analyzing of Automobile Drive Axle Housing 院系机械与材料工程学院专业车辆工程姓名班级指导教师摘要本篇毕业设计(论文)题目是《汽车驱动桥壳建模UG及有限元分析》。

作为汽车的主要承载件和传力件,驱动桥壳承受了载货汽车满载时的大部分载荷,而且还承受由驱动车轮传递过来的驱动力、制动力、侧向力等,并经过悬架系统传递给车架和车身。

因此,驱动桥壳的研究对于整车性能的控制是很重要的。

本课题以重型货车驱动桥壳为对象,详细论述了从UG软件中的参数化建模,到ANSYS中有限元模型的建立、边界条件的施加等研究。

并且通过对桥壳在不同工况下的静力分析和模态分析,直观地得到了驱动桥壳在各对应工况的应力分布及变形情况。

从而在保证驱动桥壳强度、刚度与动态性能要求的前提下,为桥壳设计提出可行的措施和建议。

【关键词】有限元法,UG,ANSYS ,驱动桥壳,静力分析,模态分析AbstractThis graduation project entitled “Modeling and Finite Element Analyzing of Automobile Drive Axle Housing”. As the mainly carrying and passing components of the vehicle, the automobile drive axle housing supports the weight of vehicle, and transfer the weight to the wheel. Through the drive axle housing, the driving force, braking force and lateral force act on the wheel transfer to the suspension system, frame and carriage.The article studies based on heavy truck driver axle ,discusses in detail from the UG software parametric modeling, establish of ANSYS FEM model, and the boundary conditions imposed, etc. And through drive axle housing of the different main conditions of static analysis and modal analysis, it can access the stress distribution and deformation in the corresponding status of drive axle directly. Thus, under the premise of ensuring the strength of drive axle housing, stiffness and dynamic performance requirements, the analysis can raise feasible measures and recommendations in drive axle housing design.Plans to establish thet hree---dimensional model by UG, to make all kinds of emulation analysis by Ansys.【Key words】 Finite element method,UG,ANSYS,Drive axlehousing,Static analysis,Modal analysis目录前言 1第一章绪论 21.1 汽车桥壳的分类 21.2 国内外研究现状 31.3 有限元法及其理论 51.4 ansys软件介绍 71.5 研究意义及主要内容 91.6 本章小结 10第二章驱动桥壳几何模型的建立 11 2.1 UG软件介绍 112.2 桥壳几何建模时的简化处理 11 2.3 桥壳几何建模过程 122.4 本章小结 24第三章驱动桥壳静力分析 25 3.1 静力分析概述 253.2 静力分析典型工况 253.3 驱动桥壳有限元模型的建立 27 3.3.1 几何模型导入 273.3.2 材料属性及网格划分 283.4 驱动桥壳各工况静力分析 293.4.1 冲击载荷工况 293.4.2 最大驱动力工况 323.4.3 最大侧向力工况 343.5 本章小结 37第四章驱动桥壳模态分析 384.1 模态分析概述 384.2 模态分析理论 384.3 驱动桥壳模态分析有限元模型的建立 40 4.4 驱动桥壳模态分析求解及结果 41 4.5 驱动桥壳模态分析总结 474.6 本章小结 47结论 48参考文献 50致谢 52前言在桥壳的传统设计中,往往采用类比方法,对已有产品加以改进,然后进行试验、试生产。

某车型桥壳结构性能分析及轻量化方案设计

2.2 桥壳轻量化方案设计

为了将对现场的影响降到最低限度,本次轻量 化方案设计主要集中于上下半桥壳及 4 块连接板组 件,如图 8 所示 .

图 10 (网络版彩图)4.0 mm 桥壳结构应力分布云图

4.0 mm 厚度桥壳前四阶模态振型与图 2 所示基 本一致,但是固有频率数值略有下降 . 该桥壳结构 的自由模态前四阶固有频率如表 7 所示 .

124 902

三角形 单元数

2 106

三角形 单元比例/%

1.7

质量/kg 16.27

收稿日期:2021-03-05 基金项目:柳州市科学研究与技术开发项目(2017BH10303)资助 . 作者简介:朱华宇,工程师,研究方向:钢材在汽车零部件上的应用 . *通信作者:梁程华,博士,副教授,研究方向:射频系统及电子材料电特性表征,E-mail:chenghua.liang@.

494.832

4.5

85.508

299.278 0

513.048

4.4

88.721

310.523 5

532.326

4.2

95.736

335.076 0

574.416

4.0

103.851

363.478 5

623.106

3.8

114.282

399.987 0

685.692

3.6

126.306

442.071 0

频率/Hz 266.1 388.1 614.0 657.3

振型 一阶模态 二阶模态 三阶模态 四阶模态

P590QK 4.0

>460

>590

>1.77

>5.68

由表 6 可知,所设计的轻量化方案的疲劳强度 后备系数超过了标准要求(>1.40),而静强度后备 系数略低于标准要求(>6.00),但由于计算静强度 后备系数时采用的抗拉强度值是材料的最低值,而 材料实物的抗拉强度一般比最低值高出 20 MPa 以 上,故该方案的静强度后备系数是能够满足实际需 要的 .

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析毕业设计(论文)汽车驱动桥壳UG建模及有限元分析JIU JIANG UNIVERSITY毕业论文题目汽车驱动桥壳UG建模及有限元分析英文题目 Modeling by UG and Finite Element Analyzing of Automobile Drive Axle Housing 院系机械与材料工程学院专业车辆工程姓名班级指导教师摘要本篇毕业设计(论文)题目是《汽车驱动桥壳建模UG及有限元分析》。

作为汽车的主要承载件和传力件,驱动桥壳承受了载货汽车满载时的大部分载荷,而且还承受由驱动车轮传递过来的驱动力、制动力、侧向力等,并经过悬架系统传递给车架和车身。

因此,驱动桥壳的研究对于整车性能的控制是很重要的。

本课题以重型货车驱动桥壳为对象,详细论述了从UG软件中的参数化建模,到ANSYS中有限元模型的建立、边界条件的施加等研究。

并且通过对桥壳在不同工况下的静力分析和模态分析,直观地得到了驱动桥壳在各对应工况的应力分布及变形情况。

从而在保证驱动桥壳强度、刚度与动态性能要求的前提下,为桥壳设计提出可行的措施和建议。

【关键词】有限元法,UG,ANSYS ,驱动桥壳,静力分析,模态分析AbstractThis graduation project entitled “Modeling and Finite Element Analyzing of Automobile Drive Axle Housing”. As the mainly carrying and passing components of the vehicle, the automobile drive axle housing supports the weight of vehicle, and transfer the weight to the wheel. Through the drive axle housing, the driving force, braking force and lateral force act on the wheel transfer to the suspension system, frame and carriage.The article studies based on heavy truck driver axle ,discusses in detail from the UG software parametric modeling, establish of ANSYS FEM model, and the boundary conditions imposed, etc. And through drive axle housing of the different main conditions of static analysis and modal analysis, it can access the stress distribution and deformation in the corresponding status of drive axle directly. Thus, under the premise of ensuring the strength of drive axle housing, stiffness and dynamic performance requirements, the analysis can raise feasible measures and recommendations in drive axle housing design.Plans to establish thet hree---dimensional model by UG, to make all kinds of emulation analysis by Ansys.【Key words】 Finite element method,UG,ANSYS,Drive axlehousing,Static analysis,Modal analysis目录前言 1第一章绪论 21.1 汽车桥壳的分类 21.2 国内外研究现状 31.3 有限元法及其理论 51.4 ansys软件介绍 71.5 研究意义及主要内容 91.6 本章小结 10第二章驱动桥壳几何模型的建立 11 2.1 UG软件介绍 112.2 桥壳几何建模时的简化处理 11 2.3 桥壳几何建模过程 122.4 本章小结 24第三章驱动桥壳静力分析 25 3.1 静力分析概述 253.2 静力分析典型工况 253.3 驱动桥壳有限元模型的建立 27 3.3.1 几何模型导入 273.3.2 材料属性及网格划分 283.4 驱动桥壳各工况静力分析 293.4.1 冲击载荷工况 293.4.2 最大驱动力工况 323.4.3 最大侧向力工况 343.5 本章小结 37第四章驱动桥壳模态分析 384.1 模态分析概述 384.2 模态分析理论 384.3 驱动桥壳模态分析有限元模型的建立 40 4.4 驱动桥壳模态分析求解及结果 41 4.5 驱动桥壳模态分析总结 474.6 本章小结 47结论 48参考文献 50致谢 52前言在桥壳的传统设计中,往往采用类比方法,对已有产品加以改进,然后进行试验、试生产。

汽车驱动桥壳现代设计

汽车驱动桥壳现代设计摘要在汽车设计教材和企业实际设计过程中, 汽车驱动桥壳的设计仍然采用传统的设计方法, 随着国内计算机应用水平大幅度的提高, 将CAD/ CAE 技术运用在汽车桥壳设计中是势在必行。

本文在以往汽车驱动桥壳CAD/ CAE 研究的基础上, 提出了一套桥壳的现代设计方法, 为改进传统设计方法提供了设计思路。

前言汽车驱动桥作为整车关键总成之一,直接影响着整车的安全性、承载性、平顺性和舒适性,其主要零件的设计至关重要。

但目前有关桥壳的设计方法却存在相对滞后的问题,在高校的汽车设计教材和车桥厂的实际设计过程中,仍然采用传统方法进行设计,这不可避免与现代设计方法发生脱节,造成产品更新换代慢、开发成本高等一系列问题。

因此非常有必要提出一套利用CAD/CAE技术进行驱动桥壳设计的现代方法。

本文以某车桥厂驱动桥壳设计为例提出了一套可行的现代设计方法,并进行了相关的试验,验证该计算的正确性,为改进传统设计方法提供了设计思路。

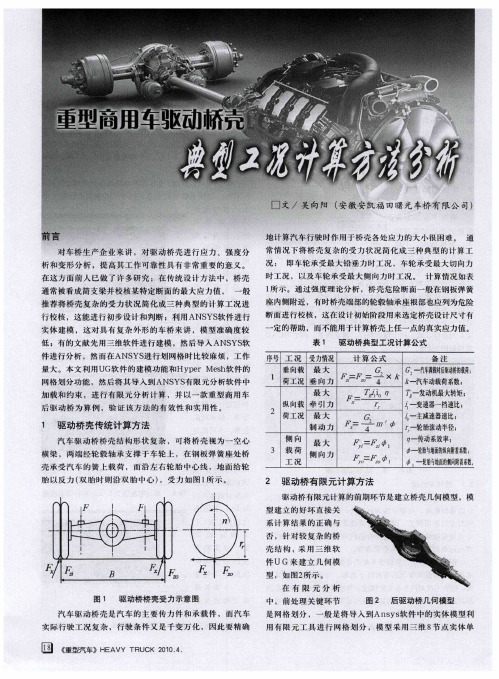

1研究汽车驱动桥壳现代设计方法的思路传统的汽车驱动桥壳设计方法是:将桥壳复杂的受力状况简化成三种典型的计算工况,即当车轮承受最大的铅垂力、承受最大切向力以及承受最大侧向力时。

只要在这三种载荷计算工况下桥壳的强度得到保证,就认为该桥壳在汽车各种行驶条件下是可靠的。

设计桥壳时将桥壳看成简支梁并校核某[1]在企业实际设计过程中,往往根据上述方法和经验,设计出驱动桥壳,然后进行试产,并对驱动桥壳进行台架试验。

在这个过程中,经常会有一些设计满足三种典型工况要求的桥壳,在台架试验中不符合标准。

因此设计过程是一个反复修改和调整的过程,费时费力。

由于按传统设计方法设计的桥壳最终应以台架试验为检验标准,并且经过大量的实践证明,当设计的驱动桥壳满足其台架试验标准时,桥壳在汽车各种工况下是可靠的。

因此汽车驱动桥壳现代设计方法的思路是:在计算机上根据经验建立汽车驱动桥壳的三维CAD初始模型,模拟其三种台架试验,以满足试验标准为设计要求,并对结构参数进行优化设计。

重型商用车驱动桥壳典型工况计算方法分析

一轮 i 验地

— —

Y,=Y, l o o

.

汽 车 的簧上 载 荷 ,而沿 左右 轮胎 中心线 ,地 面给 轮

力 ( 胎时 则沿 双 胎 中心 ) 双 ,受 力如 图 1 示 。 所

轮与 胎】

2 驱 动桥 有 限 元计 算方 法

驱动桥有 限元计算的前期 环节是建立桥 壳几1

型 建立 的好 坏 直接关

系计算 结果 的正 确 与 否 ,针 对较 复 杂的桥

壳 结 构 , 用 三 维 软 采

.

1 l

件UG来 建 立 几何 模

型 ,如图2 示 。 所

在 有 限 元 分 析 图 1 驱动桥桥 壳受力示意 图

t 驱动 桥壳 是 汽 车的 主要 传 力件 和承 载件 ,而汽 车 车 亍 驶工 况 复杂 ,行 驶条 件 又是 千变 万化 ,因此要 精确

《 重型汽车》H A Y T U K 2 1 . E V R C 004

中 ,前处 理关 键环 节

图 2 后驱动桥几佰

是 网格划 分 ,一般 是将 导 入到An y 软 件 中的 ss 用 有限 元工 具 进行 网格划 分 ,模 型 采 用三 维 8

Qic ei h n is

施 一 围 — | 霸 } _ :

元 ,分 别用 8 4 0 6 7 个 实体单 元和 3 4 个 0 l 5 节 点 代 替 原 实 体 模

型 ,如 图3 示 。 所 本 文 采 用 先 利

车 向右 侧滑 ,作为 载荷 施加 在 有限 元 模型 的相 应 位置 ,然

后在 轮 距 的位置 增 加约 束 ,进 行求 解 计算 。两 种桥 壳 模型 的最 大变形 量分 别为 1 1 4 .6 mm和 1 1 7 . 5 mm,右侧 车轮板 簧 座 至过 渡 圆角处 的 桥壳 上 、下 表面 的 应力 值较 大 ,最 大等 图3 有 限元划 分 网格模 型 效应 力分 别为 l 8 a 1 5 a 3 MP 和 3 MP ,安 全 系数分 别为4. 3 1 和

驱动桥壳设计

第六节驱动桥壳设计驱动桥壳的主要功用是支承汽车质量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架(或车身);它又是主减速器、差速器、半轴的装配基体。

驱动桥壳应满足如下设计要求:1)应具有足够的强度和刚度,以保证主减速器齿轮啮合正常并不使半轴产生附加弯曲应力。

2)在保证强度和刚度的前提下,尽量减小质量以提高汽车行驶平顺性。

3)保证足够的离地间隙。

4)结构工艺性好,成本低。

5)保护装于其上的传动系部件和防止泥水浸入。

6)拆装、调整、维修方便。

一、驱动桥壳结构方案分析驱动桥壳大致可分为可分式、整体式和组合式三种形式。

1.可分式桥壳可分式桥壳(图5-29)由一个垂直接合面分为左右两部分,两部分通过螺栓联接成一体。

每一部分均由一铸造壳体和一个压入其外端的半轴套管组成,轴管与壳体用铆钉连接。

这种桥壳结构简单,制造工艺性好,主减速器支承刚度好。

但拆装、调整、维修很图5—29 可分式桥壳不方便,桥壳的强度和刚度受结构的限制,曾用于轻型汽车上,现已较少使用。

2.整体式桥壳整体式桥壳(图5-30)的特点是整个桥壳是一根空心梁,桥壳和主减速器壳为两体。

它具有强度和刚度较大,主减速器拆装、调整方便等优点。

按制造工艺不同,整体式桥壳可分为铸造式(图5-30a)、钢板冲压焊接式(图5-30b)和扩张成形式三种。

铸造式桥壳的强度和刚度较大,但质量大,加工面多,制造工艺复杂,主要用于中、重型货车上。

钢板冲压焊接式和扩张成形式桥壳质量小,材料利用率高,制造成本低,适于大量生产,广泛应用于轿车和中、小型货车图5—30 整体式桥壳及部分重型货车上。

a)铸造式b)钢板冲压焊接式3.组合式桥壳组合式桥壳(图5-3 1)是将主减速器壳与部分桥壳铸为一体,而后用无缝钢管分别压人壳体两端,两者间用塞焊或销钉固定。

它的优点是从动齿轮轴承的支承刚度较好,主减速器的装配、调整比可分式桥壳方便,然而要求有较高的加工精度,常用于轿车、轻型货车中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车驱动桥壳现代设计方法的实例分析

传统设计方法设计的桥壳最终应以台架试验为检验标准, 传统的汽车驱动桥壳设计方法是: 桥壳复杂的受力状况简化成三种典型的计算工况, 即当车轮承受最大的铅垂力、承受最大切向力以及承受最大侧向力时。

只要在这三种载荷计算工况下桥壳的强度得到保证, 就认为该桥壳在汽车各种行驶条件下是可靠的。

设计桥壳时将桥壳看成简支梁并校核某特定断面的最大应力值.

传统的汽车驱动桥壳设计方法受力分析

现代设计方法的思路是: 在计算机上根据经验建立汽车驱动桥壳的三维CAD 初始模型, 模拟其三种台架试验, 以满足试验标准为设计要求, 并对结构参数进行优化设计。

利用UG软件进行桥壳建模。

设计的桥壳为整体式, 由钢板冲压焊接而成。

对模型作了必要的简化, 建成三维驱动桥壳初始模型。

利用ANSYS 软件对桥壳进行有限元的分析。

首先在ANSYS 中通过输入接口读入三维桥壳初始模型。

经分析和实践, 模型采用三维8节点实体单元.驱动桥壳垂直弯曲刚性试验模拟, 通过有限元的计算, 可得到桥壳各节点的位移量。

有限元分析力学模型

驱动桥壳垂直弯曲静强度试验模拟, 在有限元模型中, 驱动桥壳在满载工况下, 各点的位移及应力云图.为了尽量接近实际,对左端轮距位置的6 个节点进行X、Y、Z 方向自由度的约束, 右端轮距位置的6 个节点约束其Y、Z 方向的自由度。

观察节点当量应力云图。

位移和应力云图

除约束点出现应力集中外, 应力较大处位于钢板弹簧座两侧的上下表面. 根据标准规定, 驱动桥壳垂直弯曲失效后备系数Kn= Pn/P, 其中Pn为驱动桥壳垂直弯曲失效载荷, P 为满载轴荷。

在计算机上驱动桥壳垂直弯曲失效载荷的确定, 可用桥壳应力值达到材料的强度极限对应的载荷代替。

分别用不同的面载荷加载, 然后由有限元进行计算. 判断该桥壳垂直弯曲失效后备系数是否足够。

驱动桥壳垂直弯曲疲劳试验模拟, 根据以上的有限元应力分析结果, 选取板簧座附近应力最大的节点进行疲劳寿命计算。

输入材料的应力寿命曲线( S- NCurve)由于零件尺寸、几何形状变化、加工质量及强化因素等的影响, 使得零件的疲劳极限要小于材料试件的疲劳极限。

故先计算弯曲疲劳极限的应力集中系数SCF。

输入相关的数值, 模拟计算结果。

看结果是否低于行业标准中桥壳疲劳寿命不得低于50 万次的要求。

参数的优化设计,.结构参数的优化设计是驱动桥壳现代设计方法的组成部分。

当桥壳台架试验的模拟计算全部满足要求时, 可根据优化目标对可变设计参数进行优化, 使驱动桥壳的设计更理想更经济。

一般情况下,可以重量或体积最小为优化目标。

随着轻量化材料技术,包括生产工艺、装配、连接、材料性能等的不断发展和成熟, 针对不同轻质材料的不同性能,进行多材料混合结构设计,即同一部件的组成零件可由不同材料制造, 以实现所用的材料与零件功能达成最佳组合, 已经成为未来汽车设计发展的方向。