压缩版_转化炉(修改稿)-甲醇转化炉下集气管异径管接头裂缝及其修补工艺

制氢转化炉集合管加强接头裂纹原因分析及处理

制氢转化炉集合管加强接头裂纹原因分析及处理韩玉昌【摘要】中国石化塔河炼化有限责任公司2#制氢转化炉对流室转化原料预热段出口集合管的加强接头出现了裂纹,导致装置紧急停车。

对开裂的炉管进行了有限元分析,分析结果表明:工作时由于炉管与旁边的横梁接触,使加强接头在外壁产生了最大应力,最大应力值为90.3 MPa,此应力高于632℃下材料的许用应力,因此导致炉管开裂。

同时,还对炉管开裂位置的母材进行了金相分析,发现开裂位置的母材晶粒粗大,并有碳析出,导致晶界弱化。

根据应力分析和金相分析结果,对炉管热膨胀定位方式进行了整改,有效地消除了炉管应力。

整改后对裂纹部位进行了打磨、焊接,并在检验合格后再次投用生产。

%Cracks were found on the strengthened joint of the export collection tube in the preheating section for transformation materials of the 2# hydrogen reformer furnace convection cell in Tahe branch. In this paper, the cracked furnace tube was analyzed through finite element method. It was shown that the maximum stress of the strengthened joint was located at the outer wall because of the contact between the furnace tube and the beam beside during the work. The maximum stress was as high as 90.3 MPa, which is higher than the allowable stress of the material at 632 ℃, resulting in the cracking of the furnace tube. At the same time, the metallographic structure of the parent metal at the crack of the furnace tube was also analyzed. It’s found that the grain of the parent metal was coarse, with carbon precipitating out, thus causing the grain boundary weaken. According to the results of the stress analysis and metallographic analysis, the positionmethod for the thermal expansion of the furnace tube was rectified, and the stress of the furnace tube was eliminated effectively. After the rectification, the crack position was then ground and welded. The device was put into service again after passing inspection.【期刊名称】《当代化工》【年(卷),期】2015(000)007【总页数】3页(P1684-1686)【关键词】转化炉;炉管;有限元;金相组织【作者】韩玉昌【作者单位】中国石化塔河炼化有限责任公司,新疆库车 842000【正文语种】中文【中图分类】TQ116中国石化塔河炼化有限责任公司2万标m3/h时制氢装置于2010 年9 月投入运行,本装置是由洛阳院总承包,转化炉对流段盘管是由哈尔滨哈锅工程技术有限责任公司制造,中石化第十建设公司安装施工。

甲醇装置变换系统管道焊缝裂纹的原因及解决措施

由于 气 化 粗煤 气 中 的 C O含 量 过 高 , 利 于 甲 不 醇 的合 成 , 通过 C O变 换 反应 , 粗煤 气 中的一 部 分 将

第4 9卷 第 3期 2 1 年 6月 01

化 肥 设 计

Ch m ia e tlz rDe in e c lF riie sg

J n 0 1 u e2 1 3 ・ 7

・

甲醇 装 置 变换 系统 管 道 焊 缝 裂 纹 的 原 因 及 解 决 措 施

余建 良

( 华包 头煤化工分公 司 , 神 内蒙 古 包 头 041 ) 10 0

o iig . fppn ,

Ke r s: t a o l n ;s i y t m ;p p n y wo d me h n lp a t h f s se t i i g;we d c a k n l r c i g;s l to a u e ou i n me s r s

某新 建 10万 ta煤 制 甲醇 装 置 为 目前 国内最 8 / 大规 模煤制 甲醇示范性 装置 , 括煤气化 、 包 净化 、 甲醇 合成 3个单元 装置 。其 中 : 气化 采用 美 国 G 煤 E水煤 浆气 化 艺 , 7个气 化 系 列 ( T 为 5开 2备 ) 日处 理煤 ,

关 键 词 :甲 醇 装 置 ; 变换 系统 ; 道 ; 缝 裂 纹 ; 决措 施 管 焊 解

中 图分 类 号 : U70 1 T 8.

文 献 标 识 码 : B

文章 编 号 :0 4—80 ( 0 1 0 0 3 10 ห้องสมุดไป่ตู้ 1 2 1 ) 3— 0 7—0 4

Re s ns f r W e d C r c ng i p ln fSh f y tm f a o o l a ki n Pi e i e o itS s e o

变换炉卸料口裂纹的产生原因及卸料口优化改造方法

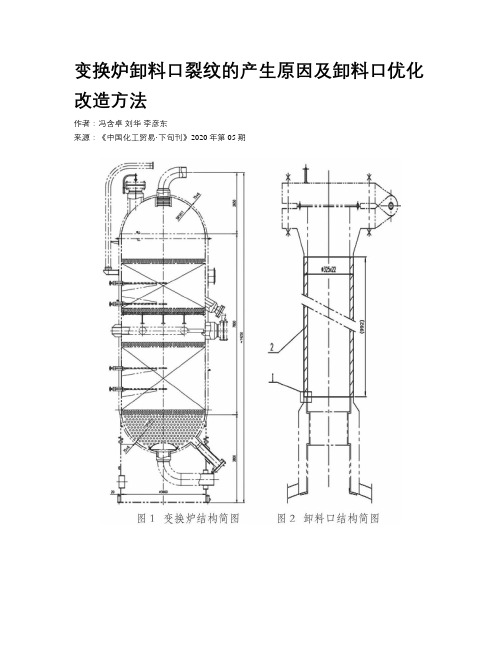

变换炉卸料口裂纹的产生原因及卸料口优化改造方法作者:冯含卓刘华李彦东来源:《中国化工贸易·下旬刊》2020年第05期摘要:针对水煤浆气化工艺下游的变换炉卸料口短接管与加强管之间焊接处易出现裂纹的问题,本方法通过分析其裂纹产生的原因,并针对该原因对变换炉的卸料口结构进行优化改造,能够有效的解决卸料口短接管与加强管之间的焊接处裂纹问题,消除设备运行的安全隐患。

关键词:变换炉;卸料口;裂纹;优化改造0 前言鄂尔多斯市昊华国泰化工有限公司40万t/a煤制甲醇项目为国内先进工艺水平的煤制甲醇项目,气化装置采用华东理工大学四喷嘴对置式水煤浆气化炉,后系统变换装置采用耐硫变换配气工艺,低温甲醇洗采用惠生工程公司的6塔净化流程,甲醇合成采用华东理工大学的“管壳外冷-绝热复合式固定床催化反应器”专利技术。

其中变化炉设备为煤制甲醇工艺流程中调节水煤气氢碳比的重要设备,对整个工艺生产的连续稳定运行起着重要作用。

我公司变换炉设备的生产厂家为中国石化集团南京化学工业有限公司化工机械厂,该变换炉自2015年8月份投料运行以来,一直运行稳定,各项指标均能满足生产要求。

2018年7月份发现变换炉卸料口损坏,2018年10月份对卸料口进行优化改造,优化改造后运行至今设备运行状况处于良好状态。

1 变换炉的结构特点及使用工况我公司的变换炉结构为立式圆筒型结构,如图1所示。

变换炉容积为100.1m3,内径为3600mm,高度为14250mm,壳体厚度为122+6mm,封头厚度为75+6mm,壳体重量为139250kg,充重重量为239350kg;壳体和封头材质为SA387Gr.11CL2+S.S材料,与设备相连接的接管、法兰采用SA182F11CL.2+S.S和S32168IV级锻件,所有接管均采用嵌入式整体补强结构;考虑介质的腐蚀性,在设备内壁堆焊为6mm厚的321材质的不锈钢耐腐蚀层。

变换炉筒体内设置2层催化剂触媒床层,上层催化剂的装填高度为1900mm,上层催化剂顶部和底部各装填有200mm高度的Ф25mm的耐火瓷球;下层催化剂的装填高度为2720mm,下层催化剂顶部和底部也各装填有200mm高度的Ф25mm的耐火瓷球;变换炉锅底全部装填Ф50mm的耐火瓷球。

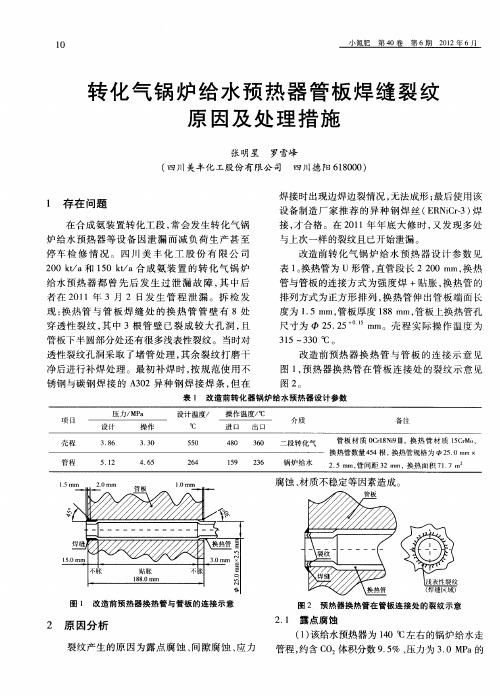

转化气锅炉给水预热器管板焊缝裂纹原因及处理措施

1 存 在 问题

在 合成 氨 装 置转 化 工 段 , 常会 发 生 转化 气 锅

接, 才合 格 。在 2 1 年 底 大 修 时 , 发 现 多 处 0 1年 又

与上次 一样 的裂纹 且 已开始泄 漏 。 改 造前 转 化 气 锅 炉 给 水 预 热 器 设 计 参 数 见

炉 给 水 预热 器 等设 备 因 泄 漏 而 减 负 荷 生 产 甚 至

2 原 因分 析

裂 纹产 生 的原 因 为露 点 腐 蚀 、 隙腐 蚀 、 力 间 应

2 1 露点腐 蚀 .

() 1 该给水预 热器 为 10℃左右 的锅 炉给 水走 4

管程 , 约含 C O 体积分数 95 、 .% 压力 为 30M a的 . P

小氮 肥

第4 0卷

第 6期

21 02年 6月

停 车 检 修 情 况 。 四 川 美 丰 化 工 股 份 有 限 公 司

20k/ 和 10 k a合 成 氨 装 置 的转 化 气 锅 炉 0 ta 5 t / 给 水 预 热 器 都 曾 先 后 发 生 过 泄 漏 故 障 日发 生 管 程 泄 漏 。 拆 检 发

现 : 热 管 与 管 板 焊 缝 处 的 换 热 管 管 壁 有 8处 换

穿 透 性 裂纹 , 中 3根 管 壁 已裂 成 较 大孑 洞 , 其 L 且

管 板下 半 圆部分 处还有 很 多浅表 性裂纹 。当时对

尺寸 为 2 .5o mm。壳 程 实 际操 作 温 度 为 52 十

3 5~3 0 c 。 1 3 c

转化气走 壳程 。设计 时 , 该预热器 的换热 面积偏 大 ,

加上实 际运行的负荷低 、 负荷变化 幅度大 , 此时二 段

新型转化炉炉管开裂原因分析及对策

余 热 回收 系统组 成 。 转 化 炉炉体 采 用顶烧 单 排管 双面 辐射箱 式炉

炉 型 。 炉 顶 设 置 3排 燃 烧 器 , 间 一 排 9 , 边 中 个 两

各 9台共 1 8台 ; 炉辐射 室下 部末 端设 有 3台辅 该 助 燃 烧 器; 有 5 共 6根 转 化 管 , 管 材 质 为 炉

位 。现 在 中 国石 油 化 工 股 份 有 限 公 司 沧 州 分 公 司炼 油 二 部

制氢 装置转 化 炉 由转 化 炉炉体 及 转化 炉烟 气

从事设备管理工作 , 程师 。 工

维普资讯

石

油

化

工

设

备

技

术

讨, 大家认 为开 裂是 由以下原 因引起 的 :

Байду номын сангаас

脱硫 后 的焦 化干 气经 原料 预热 炉升 温后 进入 加 氢反应 器 , 在其 中有 机硫转 化 为硫 化氢 、 烃加 烯

炉 管 段 作 为过 渡 段 。转 化 管 管 系 结 构 如 图 2所

刁 。

氢 饱和后 , 依 次通 过 脱 氯 反 应 器 和 脱硫 反 应 器 再 以吸附其 中的氯化 物 和硫化 氢 。上述 原料 与水 蒸 汽混 合后 , 经转 化 炉 原 料 预 热段 加 热 再 进 入 转 化

3 转 化管 开裂 原 因分析

3 1 开 裂 形 貌 .

该 转化 炉 自 2 0 年 开工 投运 以来 , 01 频繁 出现 HP 0 4 Nb炉 管段 与 1 Mn炉管段 问 的焊 口产生 开 6

裂 的现 象 , 响 了装置 的长 周期 平稳 运行 , 影 开裂 形

貌情 况 如 图 3 。 3 2 炉 管 开裂原 因分 析 . 为 了彻底 解 决 转 化 管 焊 口频 繁 开 裂 这 一 难

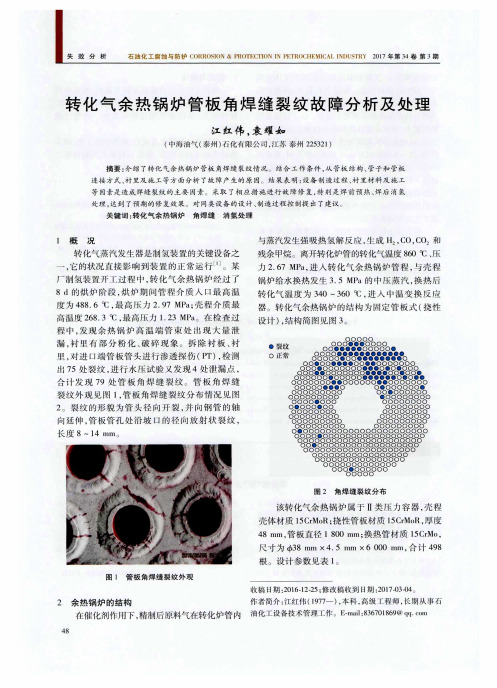

转化气余热锅炉管板角焊缝裂纹故障分析及处理

转 化气 温 度 为 3 4 0~3 6 0℃, 进 入 中温 变 换 反 应 器 。转 化气余 热 锅炉 的结 构 为 同定 管 板式 ( 挠 性

设计) , 结 构 简 图见 图 3 。

^ 蚰r 钛

o o o 0 o o 0 o oo o o o 0o 0 o oo o 0 o 0 0 00 0 o

2

余 热锅 炉 的结构 作者简介: 江红伟( 1 9 7 7 一) , 本科, 高级T程师, 长期从事行 在催化 剂作朋下 , 精制后 原料气在转 化炉 管 内 油化: 设备技术管理工作。E - m a i l : 8 3 6 7 0 1 8 6 9 @c t q . (  ̄ O I l l

厂 制 氢装置 开 1 - 过程 巾, 转 化 气余 热 锅 炉 经 过 了

8 d的烘 炉 阶段 , 烘 炉 期 间 管 程 介 质 入 口最 高 温 度为 4 8 8 . 6℃ , 最高压 力 2 . 9 7 M P a ; 壳 程 介 质 最 高温 度 2 6 8 . 3℃ , 最高 压 力 1 . 2 3 MP a 。在 检查 过

向延 伸 , 管 板 管孑 L 处 沿 坡 口 的径 向放 射 状 裂 纹 ,

长 度 8~l 4 1 1 1 I l l

o o o 0 oo 0 o o o o oo 0 o o o 0 o0 o 0 o 0 o 0 00 o o o o 0 oo o o 0 o o oo oo o 0 o o o0 o oo o o 0 o oo o o o o o o 0 o0 o o o o 0 o 0o 0 o o o o o oo o o o o o oo o o o o oo o o o o 0 o 00 o o o o o o 0 o o 0o o 0 o o 0 o o oo o o0 o o o o oo 0 o o o 0 o 0o o o o o 0 o 00 o 0 o oo 0 o o o 0 00 o 0o o o o o oo o o 0 o0 o 0 o o o o o o 0 0o o o o o oo 0 o o o 0 oo o 0 o o o oo o o 0 o0 o o o o oo o o o0 o o o 0 o o o 00 o o o0 o o oo o o o 00 0 o o o 0 oo o o o o o 0o oo 0 o o( 3 0 0 0o

制氢装置转化炉炉管焊缝开裂原因分析及预防措施

制氢装置转化炉炉管焊缝开裂原因分析及预防措施摘要:某制氢装置转化炉于2014年10月投用,2019年5月检查发现有1根延伸段炉管存在裂纹,其工作温度为460℃,材质为SA-312TP304H,对其进行打磨时发现该裂纹为穿透性裂纹,这将会造成炉管内介质泄漏,给制氢装置的安全生产带来隐患。

另外,在装置停工检修时发现还有5根炉管焊缝也存在裂纹缺陷。

为了防止裂纹缺陷的进一步扩大,保证设备的安全生产,有必要对制氢装置转化炉炉管进行失效分析,并提出相应的整改措施。

1制氢装置转化炉及炉管情况1.1转化炉情况转化炉是制氢装置的核心设备,炉管内装有催化剂,介质通过炉管被加热,同时又进行化学反应。

关键词:转化炉;炉管;焊缝开裂;热疲劳;裂纹;高温蠕变引言随着世界范围内对清洁原料的使用需求在不断增加,近几年我国氢气的需求量可谓是日益增加,制氢装置的功能性则需要不断更新,尽可能满足工业发展领域的实际需求。

由于在转化过程中,具有强吸热以及高温等特点,该反应器被设计成加热炉的形式,在使用过程中,需要将催化剂装在一根根装入炉内,由炉膛直接加热,进而发现使用过程中容易出现的问题,需要针对这些问题进行解决。

1制氢装置转化炉及炉管情况1.1转化炉情况转化炉是制氢装置的核心设备,炉管内装有催化剂,介质通过炉管被加热,同时又进行化学反应。

该装置转化炉采用顶烧单排管双面辐射炉型,主要由辐射室、对流室和烟囱组成,共有炉管96根,分四排布置。

转化炉炉管采用顶部吊挂、下部支撑的结构形式,其上部通过上猪尾管与进口集合管相连,下部为内衬管,与冷壁分集气管相连;四根分集气管在末端汇合进入冷壁总集气管与转化气余热锅炉相连;上猪尾管、上集合管、原料气总管均采用恒力弹簧吊架支撑。

1.2炉管情况制氢装置转化炉设备的相关参数在制氢装置转化炉中,整个反应过程呈现一种极为强烈的吸热反应,其中涉及到的所有热量均是由气体燃料烧嘴所提供的。

本次实验的过程中制氢装置转化炉采用的是顶烧厢式炉结构,其中燃烧器布置在辐射室的顶部,并且转化管受热形式为单排管受双面辐射,其中制氢装置转化炉的外形尺寸为:13.2mm×16.5mm×30.3m。

合成甲醇装置变换炉出口管道开裂失效原因分析

19一、日常管理1.软件管理控制系统软件有应用软件和系统软件。

应用软件:为完成生产过程监控所需要的工程软件。

系统软件:为控制系统专门设计的软件,用以促进工程软件的运行和维护。

应用软件的组态修改和系统软件配置更改必须按照相关管理制度,经过各级领导审批后才可进行。

为防止控制系统工程文件和操作系统软件故障导致系统瘫痪,系统工程文件和操作系统软件应定期备份并妥善保管,做到积极预防、及时发现、快速恢复。

2.联锁管理联锁是装置安全、平稳运行的红线,联锁确保生产工艺不因超温、超压、超流量、超液位、超组分而导致生产事故发生,设备不因超温、超振动、超位移、电机过流等发生设备事故。

因此,报警联锁逻辑图是控制系统组态的重点内容之一,应严格按照管理制度执行,不碰触安全底线,才能实现企业效益最大化。

为确保装置在受控状态下运行,联锁管理包括联锁的分类、分级,报警联锁台账的建立,联锁的增设、取消、设定值变更管理,联锁切除、投用的审批程序,联锁申请票的管理,联锁动作后的事故处理等方面。

3.密码管理密码管理,控制系统根据操作权限的不同,需要设置多级密码并定期变更,密码设置和定期变更应都记录在密码本上,密码本应双人保管,防止密码外泄并保证密码有效性。

密码管理制度对企业安全、平稳生产的重要性在于防止没有授权的人员非法进入系统,擅自更改控制策略、应用程序和系统数据库。

同时,保证在紧急情况下,技术人员可以进入系统进行维护工作。

4.防病毒管理控制系统感染病毒后,会通过工控网传播,使系统软件遭破坏或更改,导致操作系统死机及应用软件失去运行环境;应用软件中的逻辑控制组态内容丢失,会导致控制功能错误或缺失。

总之,控制系统病毒感染使整个控制系统瘫痪,生产装置处于严重危险状态。

控制系统防病毒策略分软件方法和硬件方法,软件方法是安装防病毒软件或设置系统运行软件白名单;硬件方法是设置防火墙或从管理方面控制数据流向。

控制数据流向的主要工作是阻止工控系统与PC机进行数据交换;控制系统硬件需专业人员上锁管理;无审批,不可更换、拆除、外借挪用;每台工控机应有专用安装盘和数据备份盘,不可交叉互用;所有工控机的USB接口、光驱、软驱等外部接口一律禁用并定期检查,安装软件必须是正版,不能安装与生产无关的软件等。

甲醇装置变换系统管道焊缝裂纹的原因及解决措施

甲醇装置变换系统管道焊缝裂纹的原因及解决措施余建良【摘要】介绍了煤制甲醇装置因变换系统管道焊缝裂纹导致的泄漏情况和处理过程;分析了管道焊缝出现裂纹的原因;从加强变换炉操作管理、更换管道材料、增加管道伴热、保温和特护管理等方面提出了解决方案.【期刊名称】《化肥设计》【年(卷),期】2011(049)003【总页数】4页(P37-39,42)【关键词】甲醇装置;变换系统;管道;焊缝裂纹;解决措施【作者】余建良【作者单位】神华包头煤化工分公司,内蒙古包头014010【正文语种】中文【中图分类】TU780.1某新建180万t/a煤制甲醇装置为目前国内最大规模煤制甲醇示范性装置,包括煤气化、净化、甲醇合成3个单元装置。

其中:煤气化采用美国GE水煤浆气化工艺,为7个气化系列(5开2备),日处理煤7 800 t(干基);净化采用部分变换和德国林德低温甲醇洗净化工艺,为2个系列并列运行;甲醇合成采用英国戴维甲醇合成工艺,2台蒸汽上升式径向流合成反应器串/并联流程。

该套煤制甲醇装置于2010年5月底投煤,7月初生产出合格甲醇产品。

1.1 工艺流程由于气化粗煤气中的C O含量过高,不利于甲醇的合成,通过CO变换反应,将粗煤气中的一部分CO转化为H2,控制氢碳比在2.05左右。

变换单元采用(废锅+配气)耐硫变换流程。

粗煤气中的一部分(占总气量的55%)经废热锅炉降温、分离冷凝液后通过1台变换炉变换。

另一部分(占总气量的45%)不经过变换(配气),通过控制进变换炉和配气的粗煤气流量来满足甲醇合成对氢碳比的要求。

变换单元采用径向变换炉,内件采用Johnson Matthey公司专利产品,变换炉装填K8-11HR耐硫变换催化剂。

变换炉入口温度260~270℃,出口温度420~440℃。

变换单元工艺流程见图1。

气化装置至变换单元的废热锅炉1、锅炉水预热器1、蒸汽过热器2和废热锅炉4前的粗煤气管道材质为铬钼钢(12Cr2Mo)。

一段转化炉分气系统裂纹原因分析及修复措施

吊

在 分气 管悬 吊部 位共 有 6个不 同位置 频繁 发生 裂 纹 , 中造 成 2次 事故停 车 。 其 2 2 猪尾 管与转 化 管管座 之 间焊 缝处 裂 纹 .

自首 次 发现到 彻底 处理 前 共发 现 1 位置 ,8 4个 1

次 出现裂 纹 , 中一 次 由于猪 尾 管与 转 化 管 连 接 焊 其

4 2 1 分 气管 变形 的控制 . .

分气 管 管座在 分气 管上互 成 9 。 布 , 图 2 O分 如 所

示 。 由于 不是对 称 分 布 , 接 后 焊 接 应 力 的存 在必 焊 然会 向管 座部 位 的下 方 弯 曲 , 而且 两 排 管 座 焊 接 完 后, 还可 能发 生管子 整 体扭 曲变 形 , 因此 , 焊接 前 , 在

备 , 工艺包 及设 备 主要 由德 国伍德 公 司提供 , 美 其 与

天然 气经 过脱 硫装 置后 , 入分 气 总管 , 进 分气 总 管在 上升 段 由三通 分 为 两 根 , 达 一 段 炉 顶 部 后 水 到

平分 布 , 气管 经猪 尾 管与转 化 管连接 。 分 在分 气 管 上升 段 三 通 处 弹簧 吊架 护 板 部位 、 上

部位 引起 较 大 的应力 集 中 , 先 在 角焊 缝 处 产生 应 首 力裂 纹 , 进而 延伸 到分气 管 内部 。 3 2 焊缝部 位应 力疲 劳 引起的蠕 变裂 纹 .

进行 了整体更 换 。检修 主要 的难 点是 分气 管 焊接 时 变形 的控 制及 镍基 合金 焊接 的质 量控 制 。

3 裂 纹 原 因分 析

3 1 应 力裂纹 .

利 用设 备 大修机会 对 一段 炉顶 部 的水 平 位 置 的

两 根分 气管 进行 了整体 更 换 , 时对 全 部 的猪 尾 管 同

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甲醇转化炉下集气管异径管接头裂缝及其修补工艺摘要:本文阐述了作者参加的转化炉下集气箱异径管接头裂缝事故的调研、检测、修补等情况,依据现场状况、裂缝状态及金相分析,结合高铬镍不锈钢焊接裂缝生成的理论,对异径管焊接接头产生裂缝原因进行了全面的分析,从而提出了行之有效的异径管接头裂缝修补方案。

本文对同类产品的施焊、修补有实际应用的指导意义,对转化炉下集气箱系统管路的热膨胀及异径管接头设计有一定的参考价值。

关键词:转化炉下集气箱异径管接头裂纹修补工艺0前言内蒙古某甲醇装置转化炉下集气箱与“猪尾巴”管之间的异径管接头,在投运半年后出现第一条裂缝,管内转化气外泄燃烧,当时曾对其作过焊补紧急抢修,后来继续运行中又陆续出现了多处裂缝,于2006年8月被迫停产检修。

本文作者以焊接专业技术人员身份参加了专家组对转化炉下集箱异径管接头裂缝的调查、检测、分析,以及修补方案的讨论与实施,本文对其全过程加以整理、阐述,以供转化炉制造、安装、检修、现场焊接、化工生产及设计有关技术人员参考。

*(参加专家组调研和修补方案讨论的有甲醇装置生产、检修、转化炉设计、制造和安装等单位有关人员。

)1 转化炉工况及结构简介转化炉是甲醇生产装置中的核心设备,炉内装有288根竖向转化炉管,炉管材质为40K 高铬镍铸管,管内满装甲醇气转化触媒。

炉管上端伸出炉顶用弹簧吊架固定在钢结构横梁上(参见图1),弹簧吊架起到承担炉管全部重量和消除部分热膨胀位移的作用;炉管下端伸出炉底,用“猪尾巴”管通过异径管接头与下集气箱(Dg200的高铬镍管)相连;炉管伸出炉顶和炉底的部位,装有与炉体密封固定的套管,炉管与套管之间用耐高温纤维填料密封,当炉受热膨胀伸长时能上下移动。

转化炉工作时天然气从下集气箱(管)经过“猪尾巴”管进入转化炉管,再由上部“猪尾巴”管汇集到上集气管引出。

图1 转化炉管上部吊架结构图2 转化炉下部的下集气管及猪尾巴管转化炉内是燃烧的天然气火焰,炉膛温度高达1360ºC;炉管内介质为易燃易爆的天然气和转化气,工作压力4.5MP,下部工作温度750-800 ºC,管内转化气出口温度达960ºC,转化管在运行中受热膨胀伸长,上下“猪尾巴”管的功能除了起联通作用外,将其弯曲成盘蛇形就是为了消除和减少转化管与上下集气管之间的热膨胀应力和变形。

下集气箱(管)横卧在管座上,两侧通过异径管接头与十余根“猪尾巴”管相连(参见图2、3、4)。

异径管接头与下集气管的焊缝在制造厂焊接,与“猪尾巴”管的对接焊缝在现场采用手工氩气保护焊进行焊接。

异径管接头为锻制机加件,材质为Cr20Ni32Nb,与“猪尾巴”管相似,外径φ60/38mm,内径φ28mm,猪尾巴管规格为φ38×5mm,材质均为Incoloy800H(Cr20Ni32)高铬镍低碳奥氏体不锈钢。

原设计要求管材与管接头均由国外进口,实际异径管接头系国内上海某大学实习工厂自产。

造成转化炉泄漏的裂缝全部出现在离焊缝3-8mm的异径管接头上。

本文根据现场勘查、裂缝位置、覆膜金相、焊工询查及原始施焊记录等进行综合分析,评估可能产生裂缝的原因,且根据高铬镍奥氏体不锈钢的焊接特性提出现场焊接修补工艺,并对“猪尾巴”管的热膨胀设计和异径管接头的供货状态提出质疑,提请有关方考虑。

2.现场勘查、检测实录2.1下集气箱(管)的冷态位移图3 转化炉下集箱(管)冷态上移图4 裂缝全部位于异径管接头上方在停产检修的现场可以看到,几乎所有的下集气管发生了不同程度的位移,普遍向上方抬起100mm左右(参见图3)。

说明运行中“猪尾巴”管的膨胀量已超过了设计预定值,在高温状态下产生了塑性变形,冷却后管系统收缩将下集气管抬起。

造成该现象的原因可能是“猪尾巴”管的弹性变形量小于实际热膨胀量,或运行曾出现超温现象。

2.2 裂缝的所在位置、形态及数量在现场对所有下集气异径管接头进行了100%的表面渗透(PT)检测,共发现95个异径管接头存在裂缝或裂纹迹象(包括以前发现及已处理的裂缝),占全部管接头总数的三分之一。

裂缝位置全部在管接头变径机加处上方“10-12-2点”(时钟坐标)的部位,离异径管接头环缝熔合线约3-8mm处(参见图4),接近异径管接头外部变径坡口机加拐点,属焊接接头的热影响区。

裂缝呈环向分布,与熔合线平行,长度和深度不一。

在进行表面渗透检测时,凡显现红色的部位,用手提角形砂轮磨光机打磨,接着再做渗透检测,直至裂纹迹象完全消失为止。

较严重的裂缝大多集中在转化炉中部炉底的异径管接头上。

焊缝的“猪尾巴”管侧热影响区未发现任何裂缝或裂纹迹象。

2.3 异径管焊接接头裂缝区的金相分析为了进一步了解焊接接头的微观情况,对异径管接头裂缝区做了覆膜金相分析,据内蒙古锅检所提供的覆膜金相报告(参见图5、6、7、8),可以看到:近缝的高温热影响区出现2-3级的粗大晶粒,显微组织均为奥氏体;显微裂纹群布,发生在晶间,多出现在离熔合线较远的“低温”热影响区。

图5 焊缝溶合线处金属图6 异径管接头母材金属组织(图中左侧白色区域为焊缝组织。

)(奥氏体晶粒6-8级)图7 主裂缝边缘区域众多显微裂纹形貌图8 距熔合线7~8mm范围内有众多(图片下方黑色区域为主裂缝)与熔合线平行的显微裂纹※覆膜金相腐蚀液:王水,金相照片放大:150X。

2.4转化炉竣工文件及焊接、检测记录专家组查阅了转化炉有关竣工文件和施工期间的焊接记录。

施工单位在施焊前,按照GB5236《现场设备工业管道焊接工程施工及验收规范》进行了焊接工艺评定,并依据设计要求和合格的焊接工艺评定报告编制了转化炉猪尾巴管的焊接工艺操作规程。

其中:(1)焊接方法——氩电联焊,手工氩弧焊打底,电弧焊盖面;(2)焊接规范——氩弧焊电极直径φ2mm,电流85-120A,焊丝直径φ2.5mm;手工电弧焊焊条直径φ2.5mm,焊接电流85-120A;(设备制造厂提供的焊接工艺评定,焊接电流为85-160A。

)(3)环境条件——环境温度高于10℃,相对湿度小于90%,风速小于2M/S;焊后自然空气冷却;要求层间温度≤100℃。

焊接工艺实施记录只能看到每道焊口对应的施焊焊工、施焊日期、使用的焊接材料和焊接方法,对实际施焊的焊接层次、焊接电流、焊接电压、焊接速度及焊缝层间温度没有记录和监督检查考证;据对焊工访谈回忆,当时的实际焊接电流很可能超过120A,对焊缝层间温度没有注意控制,每道焊缝的焊接方向,都是由下向上兜焊,收弧在上部。

焊缝成品进行100%表面渗透检测,100%进行γ射线探伤检测(因受猪尾巴管阻挡,X 线机头安置不便,故采用γ射线探伤检测),均未发现裂缝迹象。

3.裂纹成因分析笔者赞同内蒙古锅检所对转化炉下集气箱异径管接头裂缝性质的评定——他们综合了管接头裂缝的金相分析、断口分析、裂缝位置及状态,以及转化炉猪尾巴管和异径管接头在运行中的受力情况,认为该裂缝属“疲劳破裂”。

疲劳破裂的裂缝是由众多的显微裂缝在长时间的交变应力反复作用下逐步形成的,那么异径管接头的显微裂缝又是如何产生和发展的呢?笔者试作以下分析:3.1 对异径管接头材质的质疑据检测,所有裂缝都出现在焊接接头的异径管接头一侧,因而该批异径管接头的供货质量值得质疑。

从材质分析看,异径管接头与猪尾巴管的主要化学成分基本相同,都属于高铬镍Incoloy800H钢(化学成分见下表,异径管接头的化学成分除表中所列外,尚含有0.014%的磷),金相组织为奥氏体,但某些微量元素和杂质,以及产品热处理状态不一定相同。

从出现裂缝的倾向看,从同样的焊接热循环条件下,所有裂缝全部出现在焊接接头的异径管一侧,所以说,异径管接头对产生裂缝的敏感性较猪尾巴管大得多。

焊接金属学的研究成果表明,高铬镍奥氏体不锈钢的焊接热影响区有可能产生两种热裂缝:一种是发生在靠近焊缝高温区的液化裂缝,又称热撕裂,是由于低熔点的共晶化合物在晶界发生局部熔化形成液态薄膜,受焊接应力的作用而产生的晶间热裂缝;另一种是高温低延性裂缝,又称失塑裂缝,它不是由于低熔点杂质偏析引起的,而是金属在高温下延性丧失导致的高温裂缝,其形成温度大约在1200-850℃之间,断口也呈现晶间断裂的特征。

以上两种裂缝均可能成为发生在异径管接头的初始显微裂缝。

3.2 焊接规范热输入量的影响从表面渗透检测所反映的表象所见,几乎所有裂缝都在焊接接头的热影响区范围内,说明显微裂缝的生成与焊接热循环有关。

在焊接过程中,热影响区受焊接热循环的影响是必然的,然而产生热裂缝必需有一个高温孕育期。

金属处于高温时间越长,产生热裂缝的可能性越大,而焊接接头高温时间持续的长短,焊接的热输入量起到决定性的作用。

影响热输入量的主要因素是焊接电流、焊接速度、环境温度等焊接规范,因而为防止奥氏体不锈钢焊接时过热,应该从控制焊接热输入量入手。

为防止焊接热裂缝产生,要求Incoloy800系列钢的理想焊接热线能量(Q)控制在11KJ/cm以下。

计算公式: Q=U×I×60/V×1000≤11千焦/厘米式中: U——电弧电压(伏特)手工氩弧焊一般为10-12伏I——焊接电流(安培)焊接工艺评定要求为85-120 安培V——焊接速度(厘米/分钟)手工焊通常为10-15厘米/分钟据上公式计算,线能量Q最大值为8.64千焦/厘米,小于11千焦/厘米,符合理想要求。

然而影响焊接接头在高温停留的时间长短,除了焊接热输入量外,还与工件类型及大小、焊接顺序、层间温度、环境温度以及工件的传热情况等因素有关。

对于小规格的管接头来说,焊接热影响区的温度上升很快,热量不易散失,特别是水平管环缝焊接接头,由管两侧下方向上兜焊,管口上部热量集中,因而焊接接头上部的高温停留时间较长,为孕育热裂缝创造了条件。

要使小工件的高温停留时间不至于过长,就须采取控制层间温度、改变焊接顺序,或改变冷却方式等方法。

此外,从走访曾参加该转化炉管焊接的原焊工得知:管口上部平坡位置施焊时往往焊速较慢,会增加焊接热输入量;施焊中对焊接电流没有严格控制,有时为了抢进度,“操作顺手”,电流可能超过120安。

因而,在实际焊接操作中,过大的焊接热输入量及不当的焊接操作顺序均能延长焊接接头在高温的停留时间,以致增加热影响区产生热裂缝的倾向。

3.3 焊接接头的工况促进显微裂缝的扩展转化炉运行中炉管受热向上下两个方向膨胀。

向上膨胀量由炉顶弹簧吊架和上部猪尾巴管吸收,向下膨胀时受下集箱(管)支座的制约,膨胀量只能靠炉下猪尾巴(蛇形)管的弹性变形来吸收。

由于受炉管自重和转化触媒重量作用,炉管向下的变形量大于向上变形量。

如图3所示,当转化炉停车冷却后,下集气箱(管)因两侧连接的猪尾巴管冷却收缩而被抬起,说明转化炉在运行中产生的热膨胀量已超过了预定设计值,猪尾巴管在高温状态下已丧失弹性,同时增大了异径管接头因热膨胀引起的弯曲压力。