LED导光板简易教程

LED导光板简易教程

原理概述这一课我们来学习利用tracepro软件建立LED导光板。

首先我们简单了解一下导光板的原理。

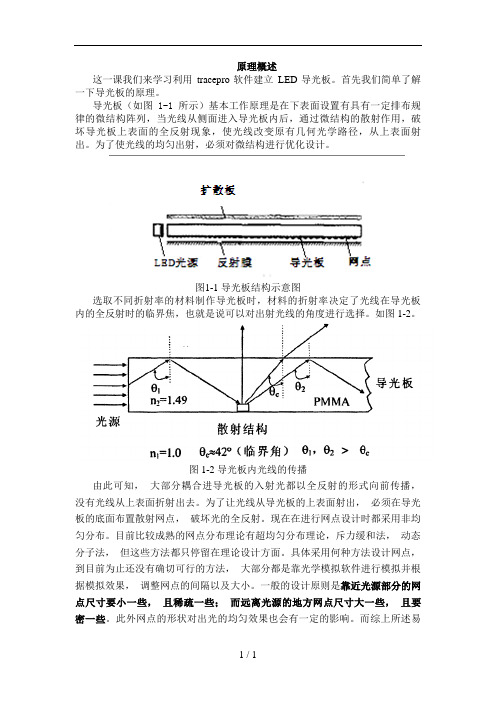

导光板(如图1-1所示)基本工作原理是在下表面设置有具有一定排布规律的微结构阵列,当光线从侧面进入导光板内后,通过微结构的散射作用,破坏导光板上表面的全反射现象,使光线改变原有几何光学路径,从上表面射出。

为了使光线的均匀出射,必须对微结构进行优化设计。

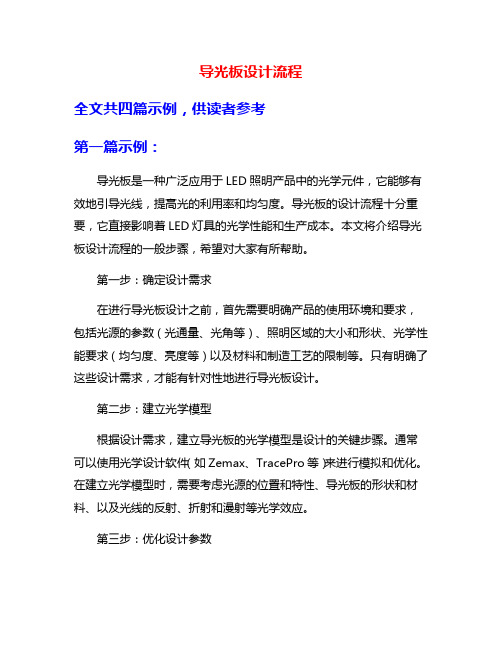

图1-1 导光板结构示意图选取不同折射率的材料制作导光板时,材料的折射率决定了光线在导光板内的全反射时的临界焦,也就是说可以对出射光线的角度进行选择。

如图1-2。

图1-2 导光板内光线的传播由此可知,大部分耦合进导光板的入射光都以全反射的形式向前传播,没有光线从上表面折射出去。

为了让光线从导光板的上表面射出,必须在导光板的底面布置散射网点,破坏光的全反射。

现在在进行网点设计时都采用非均匀分布。

目前比较成熟的网点分布理论有超均匀分布理论,斥力缓和法,动态分子法,但这些方法都只停留在理论设计方面。

具体采用何种方法设计网点,到目前为止还没有确切可行的方法,大部分都是靠光学模拟软件进行模拟并根据模拟效果,调整网点的间隔以及大小。

一般的设计原则是靠近光源部分的网点尺寸要小一些,且稀疏一些;而远离光源的地方网点尺寸大一些,且要密一些。

此外网点的形状对出光的均匀效果也会有一定的影响。

而综上所述易得,网点倾斜角越大反射效果越明显,网点越密反射效果越明显。

由于模型中光源在两侧,因而应在设计时使导光板远离光源处的网点尺寸大间距小,靠近光源处的网点尺寸小间距大。

考虑到实际加工及模型模拟方面的问题,网点的尺寸设计应处理成等半径变深度网点,间距设计应处理成渐变形式。

相关研究表明网点间距变化采用多项式多次方程变化可达到设计要求。

在实际网点设计中,多项式方式是一种较为合理的微结构布局方式,它具有较多的可调参数.改变这些参数能够精确控制导光板表面的微结构设计,无论是表面微结构的整体疏密分布还是疏密的渐变程度都能够得到精确的调整,按照多项式方式捧列导光板表面微结构可以使导光板的各项性能达到最佳值。

导光板设计流程

导光板设计流程全文共四篇示例,供读者参考第一篇示例:导光板是一种广泛应用于LED照明产品中的光学元件,它能够有效地引导光线,提高光的利用率和均匀度。

导光板的设计流程十分重要,它直接影响着LED灯具的光学性能和生产成本。

本文将介绍导光板设计流程的一般步骤,希望对大家有所帮助。

第一步:确定设计需求在进行导光板设计之前,首先需要明确产品的使用环境和要求,包括光源的参数(光通量、光角等)、照明区域的大小和形状、光学性能要求(均匀度、亮度等)以及材料和制造工艺的限制等。

只有明确了这些设计需求,才能有针对性地进行导光板设计。

第二步:建立光学模型根据设计需求,建立导光板的光学模型是设计的关键步骤。

通常可以使用光学设计软件(如Zemax、TracePro等)来进行模拟和优化。

在建立光学模型时,需要考虑光源的位置和特性、导光板的形状和材料、以及光线的反射、折射和漫射等光学效应。

第三步:优化设计参数通过光学模拟,可以得到不同设计参数对导光板性能的影响。

根据模拟结果,对导光板的形状、表面结构、材料等设计参数进行优化,以达到最佳的光学性能。

同时需要考虑制造成本和生产工艺等因素,综合考虑进行综合优化。

第四步:制作样品验证完成设计优化后,需要制作导光板样品进行验证。

通过实验测量,可以验证设计的光学性能是否符合需求,并进一步优化参数。

在制作样品时,需注意选择合适的材料和制造工艺,以确保导光板的稳定性和可靠性。

第五步:批量生产经过样品验证后,如果导光板的光学性能符合要求,就可以进行批量生产。

生产阶段需要关注生产工艺和质量控制,以确保每一块导光板的质量一致性。

对生产后的导光板进行检测和调整,以保证产品的稳定性和性能。

导光板设计流程包括确定设计需求、建立光学模型、优化设计参数、制作样品验证和批量生产等步骤。

通过系统的设计流程,可以设计出具有高光学性能和稳定性的导光板,为LED照明产品的性能提升和成本降低提供技术支持。

希望本文能对大家了解导光板设计流程有所帮助。

导光板成型工艺

导光板成型工艺

导光板是一种用于LED灯具中的重要元件,它能够将LED发出的光线均匀地分布到灯具的整个区域中,从而达到更好的照明效果。

而导光板的成型工艺则是影响其质量和性能的关键因素之一。

导光板成型工艺主要包括以下几个步骤:

1. 材料准备:导光板通常采用聚碳酸酯(PC)或有机玻璃(PMMA)等材料制作。

在成型前需要对材料进行预处理,如去除表面污垢、调节材料温度、选择合适的模具等。

2. 热压成型:这是导光板最常用的成型方法之一。

将预处理好的材料放入热压机内,在高温和高压下使其软化并与模具贴合,形成所需形状。

该方法适用于各种形状和大小的导光板,但需要考虑到材料变形和收缩等问题。

3. 注塑成型:这种方法适用于大批量生产相同形状的导光板。

将预处理好的材料加入注塑机内,在高温和高压下使其溶解并注入模具中,形成所需形状。

该方法的优点是生产效率高,但需要考虑到材料流动性和模具制作等问题。

4. 拉伸成型:这种方法适用于制作薄型导光板。

将预处理好的材料放

入拉伸机内,在高温和高压下使其拉伸并与模具贴合,形成所需形状。

该方法的优点是可以制作出更薄、更轻的导光板,但需要考虑到材料

变形和收缩等问题。

总之,导光板成型工艺是一个复杂而关键的过程,对于LED灯具的照

明效果和使用寿命都有着重要影响。

因此,在进行导光板生产时需要

选择合适的成型方法,并注意各种细节问题,以确保生产出高质量、

高性能的导光板产品。

一种导光板的加工方法

一种导光板的加工方法

一种常见的导光板加工方法是热压法。

该方法使用透明材料(如聚碳酸酯、亚克力等)制成的板材作为导光板的基材,然后利用热压机的高温和高压将导光板模具中的光学结构与基材热压结合在一起。

具体步骤如下:

1. 准备导光板模具:根据设计需求,制作一个带有所需光学结构的导光板模具。

2. 准备基材:选取透明材料制成的板材,根据导光板模具的尺寸将基材切割成相应的形状。

3. 加热导光板模具:将导光板模具放入热压机中,加热至一定温度,通常为材料的玻璃化转变温度以上。

4. 定位基材:将切割好的基材放置在导光板模具的底部,确保其位置与模具中的光学结构完全对齐。

5. 热压结合:关闭热压机的压力系统,将压头降下,对基材进行高温高压的压力作用,使基材与光学结构紧密结合。

6. 冷却与固化:保持一定的时间,使热压后的导光板冷却,并使结构固化。

7. 取出导光板:打开热压机,取出导光板模具,此时基材和光学结构已经成为一个整体。

这种热压法加工的导光板制造工艺简单、成本较低,适用于生产大批量、尺寸较小的导光板。

同时,该加工方法能够保证导光板的光学性能,并且可以根据需要

进行模具的设计和改变,以满足不同的应用需求。

导光板热压工艺流程

导光板热压工艺流程

《导光板热压工艺流程》

导光板是一种用于 LED 照明产品中的关键组件,它能够帮助LED 发光均匀,并且提高光的利用率。

热压工艺是制造导光

板的关键步骤之一,下面将介绍导光板热压工艺的流程。

首先,准备好导光板的原材料,通常是使用有机玻璃(PMMA),并将其切割成适当的尺寸。

接着,准备好需要

在导光板上印刷的图案和文字,并通过移印技术将它们转移到导光板的表面。

接下来是热压工艺的核心步骤:将图案和文字印在导光板上的那一面朝下,然后放在一个专用的热压设备中。

在设备的上下两个热压板之间加入合适的热压模具,确保导光板表面的图案和文字能够完全压合在导光板上。

在确认好热压设备的参数之后,将导光板放入设备中进行热压。

热压过程中,设备会将热压模具加热并施加一定的压力,使得导光板表面的图案和文字能够与导光板本身牢固结合。

热压结束后,取出导光板,检查其表面是否完全压合,并且没有任何瑕疵。

如果有需要,可以进行二次热压以确保质量。

最后,将导光板进行清洁和包装,即可出厂或进行后续的组装。

通过以上流程,我们可以看到导光板热压工艺是一个关键的制

造步骤,它能够确保导光板表面的图案和文字稳固地固定在导光板上,并且保证导光板的质量和光学性能。

导光板制作工艺

导光板的基本功能、制作工艺及其生产流程介绍发表时间:2008-8-27浏览:5785标签:导光板所属专题:模切设备专题导光板的基本功能和制作工艺导光板一词来自于英文译音(Light Guide)其产生为应用于LCD所产生的,LCD为一非自发光性的产品为了要展现LCD的亮度就必需要有背光模块来显现,在背光模块的发展过成中重要关键的零组件导光板也随着下游产品的需求进而开始有不同的改变。

导光板的功能和要求导光板顾名思义其最主要的功能在于要将光线导向设计者所需要的方向,而所有的导光板的设计都是要配合下游产品LCD和背光模块的需要,最重要的是要达到辉度和均匀度。

导光板的分类一般而言导光板因形状、制作方式和功能上都有不同的分类法,而且目前尚无统一的分法,经过整理后:1、按照形状分为:平板和楔形板(斜板)平板:导光板从入光处来看为长方形。

楔形板:从入光处来看为一边为厚一边为薄成楔形(三角形)状。

2、按照网点制作方式:印刷式和非印刷式印刷式:导光板完成外形加工后,以印刷方式将网点印在反射面,又分为IR和UV两种。

非印刷式:将网点在导光板成形时直接成形在反射面。

又分为化学蚀刻(Etching)、精密机械刻画法(V-cut)、光微影法(Stamper)、内部扩散。

3、按照入光方式:侧入光(灯管和LED)和直下式。

侧入光式:将发光体(灯管或LED)放置于导光板之侧部。

直下式:将发光体(灯管或LED)放置于导光板之下方。

4、按照成形制作方式:射出成形和裁切成型。

射出成形:应用射出成形机将光学级PMMA颗粒运用高温、高压射入模具内冷却成形.裁切成形:将光学级PMMA原板经过裁切工序完成成品。

导光板制造过程在了解加工过程前应先了解导光板所须之部材1、所需要之部材和工具a.射出成形:光学级PMMA颗粒、油墨b.裁切:光学级PMMA平板、油墨2、光学级PMMA颗粒、平板:无论是用何种生产方式所制作出来的导光板其最重要也是最原始的材料为光学级PMMA(POLYMETHYL METHACRYLATE)(聚甲基丙烯酸甲也就是俗称的亚克力或有机玻璃,其分类又有PMMA颗粒和PMMA平板PMMA由石油中提炼单体(MMA)再将单体(MMA)经过化学加工后做出光学级PMMA颗粒(已可提供射出成形所始用),再将光学级PMMA颗粒用压铸法(Casting)或压出法(Injection)来制作光学级PMMA平板,目前业界所认同的PMMA制造商如下:(日)三菱丽阳Mitsubishi Rayon、(日)住友化学Sumitomo、(日)旭化成Asahicasei、(日)库拉雷Kuraray、(台)奇美化学、(韩)世和Sehwa、3、油墨:分为UV和IR两种4、平板裁切导光板制作方式为三个部份:第一是压克力板外形加工;第二是网板制作;第三是印刷,其工序流程分别为a.压克力外形加工=原板裁切〉镜面刨光〉成形加工。

导光板

导光板(Light Guide)简介和制作流程2010-12-16 08:59导光板的介绍和制作工艺导光板(Light Guide)这个词是从英语翻译过来的,其产生是为了应用于LCD,为了要展现LCD的亮度就必需要有背光模块来显现,在背光模块的发展过程中重要关键的零部件导光板也随着下游产品的需要进而开始有些不同的改变。

导光板的功能和要求导光板顾名思义其最主要的功能在于要将光线导向设计者所需要的方向,而所有的导光板的设计都是要配合下游产品LCD和背光模块的需要,最重要的是要达到辉度和均匀度。

导光板的分类一般而言导光板因形状、制作方式和功能上都有不同的分类法,而且目前尚无统一的分法,经过整理后:1、按照形状分为:平板和楔形板(斜板)平板:导光板从入光处来看为长方形。

楔形板:从入光处来看为一边为厚一边为薄成楔形(三角形)状。

2、按照网点制作方式:印刷式和非印刷式印刷式:导光板完成外形加工后,以印刷方式将网点印在反射面,又分为IR 和UV两种。

非印刷式:将网点在导光板成形时直接成形在反射面。

又分为化学蚀刻(Etching)、精密机械刻画法(V-cut)、光微影法(Stamper)、内部扩散。

3、按照入光方式:侧入光(灯管和LED)和直下式。

侧入光式:将发光体(灯管或LED)放置于导光板之侧部。

直下式:将发光体(灯管或LED)放置于导光板之下方。

4、按照成形制作方式:射出成形和裁切成型。

射出成形:应用射出成形机将光学级PMMA颗粒运用高温、高压射入模具内冷却成形.裁切成形:将光学级PMMA原板经过裁切工序完成成品。

导光板制造过程在了解加工过程前应先了解导光板所须之部材1、所需要之部材和工具a.射出成形:光学级PMMA颗粒、油墨b.裁切:光学级PMMA平板、油墨2、光学级PMMA颗粒、平板:无论是用何种生产方式所制作出来的导光板其最重要也是最原始的材料为光学级PMMA(POLYMETHYL METHACRYLATE)(聚甲基丙烯酸甲也就是俗称的亚克力或有机玻璃,其分类又有PMMA颗粒和PMMA平板PMMA由石油中提炼单体(MMA)再将单体(MMA)经过化学加工后做出光学级PMMA颗粒(已可提供射出成形所始用),再将光学级PMMA颗粒用压铸法(Casting)或压出法(Injection)来制作光学级PMMA平板,目前业界所认同的PMMA制造商如下:(日)三菱丽阳Mitsubishi Rayon、(日)住友化学Sumitomo、(日)旭化成 Asahicasei、(日)库拉雷 Kuraray、(台)奇美化学、(韩)世和 Sehwa、3、油墨:分为UV和IR两种4、平板裁切导光板制作方式为三个部份:第一是压克力板外形加工;第二是网板制作;第三是印刷,其工序流程分别为a. 压克力外形加工=原板裁切〉镜面刨光〉成形加工。

导光板生产工艺流程

导光板生产工艺流程嘿,朋友们!今天咱就来聊聊导光板生产工艺流程这档子事儿。

你说导光板像啥?就好比是灯光世界里的神奇魔法板呀!它能让光线乖乖听话,按照我们想要的方式去照亮。

那这神奇的导光板咋来的呢?首先就是材料准备啦,就像厨师要准备好食材一样。

得挑那些高质量的材料,这可不能含糊。

然后呢,就是注塑成型啦,就好像捏泥巴一样,把材料变成我们需要的形状。

你想想,这多有意思呀!接着,就是网点设计啦。

这可就像给导光板画上独特的妆容,让它变得与众不同。

网点设计得好,那光线出来的效果就特别棒,就跟化了个美美的妆一样让人眼前一亮呢!再来就是印刷啦,这一步就像是给导光板穿上漂亮的衣服。

把那些图案啊、标记啊都印上去,让它变得更有个性。

然后就是检验啦!这可重要啦,就像考试一样,得看看这导光板合不合格。

要是有啥毛病,那可不行,得赶紧挑出来。

经过这么多步骤,一个高质量的导光板才算诞生啦!你说这过程是不是很神奇?就像变魔术一样。

咱再想想,要是没有这一道道严谨的流程,那导光板能好用吗?那光线还能那么听话地照亮我们想要的地方吗?肯定不能呀!所以说呀,这生产工艺流程可真是太重要啦!大家都知道,好东西都是精心打造出来的。

导光板也不例外呀!从材料到最后的成品,每一步都得认真对待,不能有丝毫马虎。

这就跟我们做人做事一样,得认真负责,才能有好结果。

而且呀,这导光板在我们生活中可太重要啦!手机呀、电脑呀、电视呀,到处都有它的身影。

没有它,我们的这些电子设备能那么好用吗?能有那么清晰漂亮的显示效果吗?所以说呀,别小看了这导光板生产工艺流程,它可关系着我们生活中的点点滴滴呢!我们得尊重每一个生产环节,感谢那些在背后默默付出的工人们。

他们就像魔术师背后的助手,没有他们,哪来这么神奇的导光板呀!你们说是不是这个理儿?。

导光板的制作流程

导光板的制作流程

导光板是一种广泛应用于照明领域的光学材料,它能够将光线均匀地分布在整个面板上,使得光源更加柔和,减少眩光,并提高光利用率。

下面将介绍导光板的制作流程,希望能对您有所帮助。

首先,制作导光板的原材料主要包括有机玻璃、聚碳酸酯和聚甲基丙烯酸甲酯等材料。

这些材料具有良好的透光性和耐热性,非常适合用于制作导光板。

其次,制作导光板的第一步是将原材料进行切割和磨边处理。

这一步骤非常关键,需要确保切割的尺寸和边缘的光洁度,以保证后续工艺的顺利进行。

接下来,经过切割和磨边处理的原材料将进行热压成型。

在热压成型的过程中,需要控制好温度和压力,使得原材料能够均匀地融合在一起,形成坚固的导光板基础。

然后,经过热压成型的导光板将进行光学加工。

这一步骤包括精密的切割、打磨和抛光,以确保导光板表面的光学性能达到最佳状态。

最后,经过光学加工的导光板将进行质量检验和包装。

质量检验包括对导光板的光透射率、均匀度和表面平整度等指标的检测,以确保产品质量符合要求。

而包装则需要考虑到导光板的易碎性和表面的保护,选择合适的包装材料进行包装。

通过以上的制作流程,我们可以得到高质量的导光板产品,这些产品可以广泛应用于LED照明、平板显示、广告灯箱等领域,为人们的生活和工作提供更加舒适和便利的光照环境。

希望通过本文的介绍,您对导光板的制作流程有了更加深入的了解,如果您对导光板有更多的疑问或者需要进一步的了解,欢迎随时与我们联系,我们将竭诚为您服务。

led发光板制作方法

led发光板制作方法

LED发光板是一种常见的光电器件,可以用于照明、广告、显

示屏等领域。

制作LED发光板的方法可以分为以下几个步骤:

1. 材料准备,准备LED灯珠、导电线、导电板、绝缘胶、导热胶、铝基板等材料。

2. 设计图纸,根据实际需求设计LED发光板的图纸,确定LED

灯珠的布局、连接方式和电路设计。

3. 制作导电板,将导电线焊接到导电板上,确保良好的导电性能,并注意布局合理,避免短路和接触不良。

4. 安装LED灯珠,将LED灯珠按照设计的布局固定在导电板上,使用导热胶将LED灯珠与铝基板紧密结合,以提高散热效果。

5. 连接电路,根据设计的电路连接方式,将LED灯珠与电源进

行连接,确保电路连接正确,电压稳定。

6. 测试和调试,连接电源进行测试,检查LED发光板的亮度、

均匀性和稳定性,如有问题进行调试和修正。

7. 封装固定,使用绝缘胶将LED发光板与外壳固定封装,保护电路和LED灯珠不受外界环境影响。

总的来说,制作LED发光板需要注意电路设计、导热散热、灯珠布局和固定等多个方面,确保LED发光板的性能稳定和可靠性。

希望以上信息能够对你有所帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原理概述这一课我们来学习利用tracepro软件建立LED导光板。

首先我们简单了解一下导光板的原理。

导光板(如图1-1所示)基本工作原理是在下表面设置有具有一定排布规律的微结构阵列,当光线从侧面进入导光板内后,通过微结构的散射作用,破坏导光板上表面的全反射现象,使光线改变原有几何光学路径,从上表面射出。

为了使光线的均匀出射,必须对微结构进行优化设计。

图1-1 导光板结构示意图选取不同折射率的材料制作导光板时,材料的折射率决定了光线在导光板内的全反射时的临界焦,也就是说可以对出射光线的角度进行选择。

如图1-2。

图1-2 导光板内光线的传播由此可知,大部分耦合进导光板的入射光都以全反射的形式向前传播,没有光线从上表面折射出去。

为了让光线从导光板的上表面射出,必须在导光板的底面布置散射网点,破坏光的全反射。

现在在进行网点设计时都采用非均匀分布。

目前比较成熟的网点分布理论有超均匀分布理论,斥力缓和法,动态分子法,但这些方法都只停留在理论设计方面。

具体采用何种方法设计网点,到目前为止还没有确切可行的方法,大部分都是靠光学模拟软件进行模拟并根据模拟效果,调整网点的间隔以及大小。

一般的设计原则是靠近光源部分的网点尺寸要小一些,且稀疏一些;而远离光源的地方网点尺寸大一些,且要密一些。

此外网点的形状对出光的均匀效果也会有一定的影响。

而综上所述易得,网点倾斜角越大反射效果越明显,网点越密反射效果越明显。

由于模型中光源在两侧,因而应在设计时使导光板远离光源处的网点尺寸大间距小,靠近光源处的网点尺寸小间距大。

考虑到实际加工及模型模拟方面的问题,网点的尺寸设计应处理成等半径变深度网点,间距设计应处理成渐变形式。

相关研究表明网点间距变化采用多项式多次方程变化可达到设计要求。

在实际网点设计中,多项式方式是一种较为合理的微结构布局方式,它具有较多的可调参数.改变这些参数能够精确控制导光板表面的微结构设计,无论是表面微结构的整体疏密分布还是疏密的渐变程度都能够得到精确的调整,按照多项式方式捧列导光板表面微结构可以使导光板的各项性能达到最佳值。

确定导光板网点结构按照多项式方式进行排布后需要对多项式的各个参数进行设置,多项式的形式如式(1-2-1)所示:234x+=++f+a)dx(exbxcx式1-1其中a、b、c、d、e为可变参数,通过调整其数值即可改变导光扳表面微结构分布的疏密以及渐变程度等设计情况。

由现有理论可知在多项式的五个参数中,参数a和参数c为影响导光板性能的主要参数,在导光板的设计中起着决定性的作用。

参数b、参数d和参数P用于导光板微结构的细节调整,其中参数b 主要受到导光板的几何尺寸等外界客观因素影响。

在实际设计时,可令b=d=e=0,进一步简化方程,在达到性能要求的情况下使设计更加简洁高效。

建立步骤Tracepro中任何光学模型的建立步骤都分为以下几步:建立模型-设定材质-应用材质-光线追击-分析改善。

1、2、3三步可同时完成。

1.建立模型模型如下图所示,主要包括三部分:LED灯条,导光板,观察板。

首先打开tracepro,新建文件并保存在指定的目录下,注意在建立模型时养成随时保存的习惯,防止出错时丢失文件。

选择插入-几何物件-方块(insert-primitive solid-block)建立一个导光板主体300*10*300,修改名称,然后点击插入。

选择视图-轮廓图(view-silhouettes)来看到模型轮廓,由于LED安排在左右两边,光从正上方射出,所以要将其他几个面设定为镜面反射。

在左边树状图中点开导光板,用ctrl键同时选择2、3、5面(底面,前后面),定义-设定材质(define-apply properties)在表面(surface)下选择default-完美镜面(perfect mirror)。

应用。

也可以右键2面-属性调出此窗口。

在正上方创建观察板,由于只要使用观察板下表面,故厚度y自定。

选择插入-几何物件-方块(insert-primitive solid-block)建立一个观察板,修改名称,然后点击插入。

选择观察板下表面并将其设定为完美吸收。

在左边树状图中点开导光板,选择2面(底面),定义-设定材质(define-apply properties)在表面(surface)下选择default-完美吸收(perfect absorber)。

应用。

接下来创建LED,选择插入-几何物件-方块(insert-primitive solid-block)建立一个LED主体,修改名称,然后点击插入。

建立左右各一个LED灯条。

定义一个新的LED发散特性,其数据如下:定义-编辑材质-表面材质(define-edit property data-surface properties)新增特性-输入名称并确定。

这里的波长我们可简化成单色波长(0.5461是绿光),只是为了模拟方便,并不是非常准确。

大家都学过LED是非相干性光源,其波长并不是单一,通常如下:由于光源亮度是随角度变化的,故加入各个角度并设定正确的值。

注意上图中有个锁状按钮,如果要修改数据必须使他打开。

然后点击上图第三个按钮保存。

(Question:根据所学知识,以上LED光源发射角为几度?)回到主界面,选择led发光面并设定其表面为刚才设定的光源。

在表面光源下设定如下,注意总光线数太小会模拟失真,太大了恐怕电脑无法承受,通常要200万-500万条为接近真实,但由于模型复杂等原因很多电脑无法达到要求。

Led2操作步骤类似,注意两个灯条发光面不同,一个为右一个为左。

接下来为模型关键,建立底面网点结构。

定义-编辑材质-鳞甲材质(define-edit property data-reptile properties)-新增特性。

参数化变化方式,几何形状为球形,排列方式为砖格排列。

并设定具体参数如下,注意右上角为凹陷形式。

首先我们设定砖格参数为10、10,使他为固定值观察效果,之后改变为参数化排列使之达到效果。

保存并退回主界面。

选择导光板并设定其材料为聚甲基丙烯酸甲酯(pmma俗称亚克力)。

之后选择导光板底面,设定鳞甲。

鳞甲图形如下选择视图-显示鳞甲-网格&边界(view-display reptiles-reptiles boundary)。

光线追迹-光线追迹选项-analysis单位选择光度学。

光线追迹-开始光线追迹,完成后如下图所示,边缘的为漏光,实际设计中应尽量避免。

选择观察板底面(surface 2),分析-辐照度/光照度选项,如下图设置。

其中NO.of pixels为采点数量,越高越精确,同学们可以设置不同值然后观看效果。

然后选择分析-辐照度/光照度分析图,显示应该如下。

颜色对应表示光通量大小,我们可以看到模型边缘处光通量大,中心处光通量小。

根据原理中阐述,应该如何改变网点呢?两种方法:方法一改变网点大小,实际设计中通常改变深度而不改变半径,而深度大小随网点所在位置与光源距离改变。

例如设计中间深度为1,逐渐向旁边降低。

其中jCol为tracepro软件设定的宽度方向参数,相当于方程中的X。

记住要修改参数要打开锁状图标。

之后保存。

重新打开导光板底面鳞甲特性并点击应用。

重新追击光线,观看分析图。

可以看见中心光通量变高。

但是还是不太均匀。

而我们需要的是均匀的发射。

再根据原理去调节参数直到达到效果。

方法二,改变网点排列疏密。

靠近光源处排列疏原理光源处排列密。

在此我们根据原理应用432)(exdxcxbxaxf++++=,简化模型令b=d=e=0,a=10,c=0.1。

如下图所示。

(x为jCol,千万不要写10+0.1x2),tracepro软件不认可这种形式。

同法一,在导光板底面鳞甲特性中确定应用,追击光线,查看效果。

在此我们并不能很明确看出光通量分布。

因为我们选择了采点数50光线数量10000,是一个比较粗略不精确的值(大家还记得在哪里设置么),选择led表面特性使光线达到100000.应用。

以同样的方法设置led2的发光面。

应用后追击光线。

我们会发现计算时间变长,是因为光线变多计算量变大了。

复杂的模型下若使用500W条光线追击,通常PC需要10小时以上的计算时间。

选择观察板底面(surface 2),分析-辐照度/光照度选项,改变采点数量NO.of pixels为128。

确定后观察光照度图。

我们可以看到图像变精细了,可以发现两边光通量还是大,所以应该使两边更加疏中间相对密,增大参数C来改变。

如此追击光线查看效果-改变参数-追击光线的流程,最终达到均匀的目的。

在追击光线变多时,应该利用仿真模式追击。

仿真模式下只会收集光出射面的数据而不收集其他数据,降低运行量。

以下为仿真模式下每个光源追击200w条光线的最终优化结果,在理论上可达到均匀的目的。