高炉煤气与焦炉煤气

高炉煤气和焦炉煤气

焦炉煤气,又称焦炉气,英文名为Coke Oven Gas(COG),由于可燃成分多,属于高热值煤气,粗煤气或荒煤气。

是指用几种烟煤配制成炼焦用煤,在炼焦炉中经过高温干馏后,在产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。

焦炉气是混合物,其产率和组成因炼焦用煤质量和焦化过程条件不同而有所差别,一般每吨干煤可生产焦炉气300~350m3(标准状态)。

其主要成分为氢气(55%~60%)和甲烷(23%~27%),另外还含有少量的一氧化碳(5%~8%)、C2以上不饱和烃(2%~4%)、二氧化碳(1.5%~3%)、氧气(0.3%~0.8%))、氮气(3%~7%)。

其中氢气、甲烷、一氧化碳、C2以上不饱和烃为可燃组分,二氧化碳、氮气、氧气为不可燃组分。

概述焦炉气属于中热值气,其热值为每标准立方米17~19MJ,适合用做高温工业炉的燃料和城市煤气。

焦炉气含氢气量高,分离后用于合成氨,其它成分如甲烷和乙烯可用做有机合成原料。

焦炉气为有毒和易爆性气体,空气中的爆炸极限为6%~30%。

构成焦炉煤气主要由氢气和甲烷构成,分别占56%和27%,并有少量一氧化碳、二氧化碳、氮气、氧气和其他烃类;其低发热值为18250kJ/Nm3,密度为0.4~0.5kg/Nm3,运动粘度为25×10`(-6)m2/s。

根据焦炉本体和鼓冷系统流程图,从焦炉出来的荒煤气进入之前,已被大量冷凝成液体,同时,煤气中夹带的煤尘,焦粉也被捕集下来,煤气中的水溶性的成分也溶入氨水中。

焦油、氨水以及粉尘和焦油渣一起流入机械化焦油氨水分离池。

分离后氨水循环使用,焦油送去集中加工,焦油渣可回配到煤料中炼焦煤气进入初冷器被直接冷却或间接冷却至常温,此时,残留在煤气中的水分和焦油被进一步除去。

出初冷器后的煤气经机械捕焦油使悬浮在煤气中的焦油雾通过机械的方法除去,然后进入鼓风机被升压至19600帕(2000毫米水柱)左右。

为了不影响以后的煤气精制的操作,例如硫铵带色、脱硫液老化等,使煤气通过电捕焦油器除去残余的焦油雾。

气体安全防护知识

气体安全防护知识一、煤气基础知识什么是煤气:煤气是混合气体,其中,可燃气体成分有,CO、H2、CH4、CmHn等。

不可燃气体成分有:CO2、N2、水蒸气和少量氧气。

1、煤气的分类及性质①高炉煤气,是高炉炼铁生产的副产煤气,CO含量23%~30%,无色、无味,剧毒,易燃易爆,热值3300~4200KJ/m3,理论燃烧温度1500℃。

着火温度700℃左右,爆炸极限为30.84%~89.49%。

②焦炉煤气,是生产焦炭时的副产煤气,主要成分H2含量56~60%,CH4含量22~26%,CO含量6~9%,无色、有臭味,有毒,易燃易爆,热值15000~18000KJ/m3,着火温度550℃-650℃,理论燃烧温度2150℃,爆炸极限为4.72%-37.59%。

③转炉煤气,是转炉吹氧炼钢时的副产煤气,主要成分CO含量在55%以上,无色、无味,剧毒,易燃易爆,热值6280-8373KJ/m3,着火温度530℃,爆炸极限为18.22%-83.22%。

通过以上煤气的分类及性质:得出:毒性:转炉煤气>高炉煤气>焦炉煤气热值:焦炉煤气>转炉煤气>高炉煤气2、煤气中毒(1)CO中毒机理:当空气中含有大量的CO被人吸入时,CO 与血红蛋白结合阻碍O2与血红蛋白结合,而CO与血红蛋白的结合速度比O2与血红蛋白结合的速度快300倍,释放速度慢3600倍,故使人体得不到充足的氧气而使人中毒。

CO中毒后,受损最严重的是对缺氧最敏感的中枢神经系统及心肌。

(2)煤气中毒表现:轻度中毒:有头痛、眩晕、耳鸣、恶心、呕吐、情绪烦躁等症状。

采取吸入新鲜空气或进行适当补氧,其症状即可消失。

经观察有异常表现时,可送至医院治疗。

中度中毒:两腿不听使唤,产生意志障碍或丧失,口吐白沫,大小便失禁等症状。

应采取以下措施:将中毒者双肩垫高15cm 四肢伸开,头部尽量后仰,面部转向一侧,以利于呼吸畅通;适当保暖,以防受凉;在中毒者有自主呼吸的情况下,使中毒者吸氧气,使用苏生器的自主呼吸功能调整好进气量,观察中毒者的吸氧情况。

高、焦混合煤气比较

钢铁企业的主要气态燃料为高炉煤气、转炉煤气和焦炉煤气。

在实际生产过程中不可避免的要求部分用户使用混合煤气以维持厂内燃料气体平衡和满足特殊的用户要求。

供应混合煤气需设置煤气混合站、加压站设施。

在混合站与加压站的设置过程中,以前通常按照系统繁简程度、投资回报率和检修维护等方面的因素进行选配,而对系统节能特性考虑较少。

在当前提倡低碳发展、节能环保的大前提下,节能因素更应摆在系统选配最优先的位置。

笔者通过对高、焦炉煤气混合、加压过程的计算和比较来阐述煤气混合加压站的合理节能配置方式。

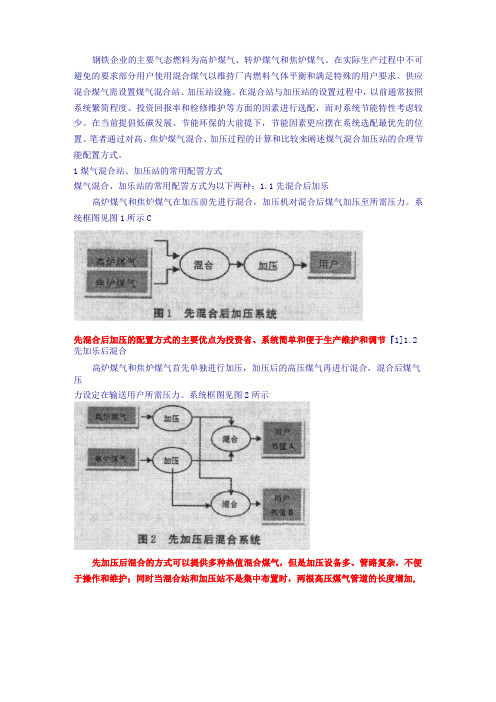

1煤气混合站、加压站的常用配詈方式煤气混合、加乐站的常用配詈方式为以下两种:1.1先混合后加乐高炉煤气和焦炉煤气在加压前先进行混合,加压机对混合后煤气加压至所需压力。

系统框图见图1所示C先混合后加压的配置方式的主要优点为投资省、系统简单和便于生产维护和调节「1]1.2先加乐后混合高炉煤气和焦炉煤气首先单独进行加压,加压后的高压煤气再进行混合,混合后煤气压力设定在输送用户所需压力。

系统框图见图2所示先加压后混合的方式可以提供多种热值混合煤气,但是加压设备多、管路复杂,不便于操作和维护;同时当混合站和加压站不是集中布置时,两根高压煤气管道的长度增加,投资比先混合后加压增加[1]。

2两种配詈方式动力消耗比较煤气混合和加压系统主要能耗即为煤气加压机电耗。

以下对某实际工程分别采用先混合后加乐与先加乐后混合两种方案讲行理论由耗比较C2.1工稈概况某厂要求高炉煤气和焦炉煤气按比例混合,形成热值为1800kcal/Nm3,高-焦炉混合煤气供应轧钢车间使用。

iOOUcal的混合煤气乗AJH咅f■述jHFfijffitHffi'-'i'混合后气体含湿量:39.65g/Nm3(干气)煤气加乐所需输入功率按下式计算:Q——加压机加压煤气的平均流量(Nm3/h、pKV——工况下体积校正系数△P——接平均流量在加压机性能曲线上确定的升压(mmH0、2n1——风机产品的全压效率(按0.8计)n2——机械传动效率(按0.98计)n3电机效率(按0.92取)2.2.1先加乐后混合单独加压高炉煤气输入功率:计算高炉煤气在80°C、大气压100kPa、表压8kPa体积校正系数:KV=1.314BFG△P=(15-8)kPa=7kPa〜700mmH20要加压的高炉煤气小时流量为:Q=QX0.677=174000X0.677Nm3=117798Nm3/hBFGM将上述数据代入(1)式得:N=409.1KWBFG同上计算焦炉煤气加压输入功率:体积校正系数:KV=1.087COG△P=(15-4.5)kPa=11.5kPa〜1050mmH2OQ=QMX0.323=174000X0.677Nm3=56202Nm3/hCOGN=242.2KWCOG魚加乐功耗:N=N+N=651.3KW先加压后混合BFGCOG2.2.2弓根据焦炉煤气压力4.5kPa和混合站阳扌员1.5kPa,混合煤气压力为:3kPa;按照绝热混合过程,计算混合后温度为63.73—体积校正系数:kVm=1.311△P=(15-3)kPa=12kPa〜1200mmHO2Q=174000Nm3/hM将上述数据代入(1)式得:N=1033.5KW先混合后加压从上述计算可以看出,先加压后混合比先混合后加压每小时节电382・2kW,约37%。

钢铁联合企业副产煤气如何科学利用

钢铁联合企业副产煤气如何科学利用钢铁联合企业(有焦化工序)所用的煤炭在生产过程中会有30%~34%的能量转换为副产煤气,这其中包括高炉煤气、转炉煤气和焦炉煤气。

副产煤气的合理和高效利用,对于企业的节能减排、降低生产成本、改善环境有重大影响。

目前,我国钢铁企业在合理和高效利用副产煤气方面尚有一定的潜力,需要进行科学分析,通过精细化管理,优化回收利用,这样可以提升企业的市场竞争力,实现绿色生产。

钢铁工业副产煤气一览高炉煤气。

高炉煤气是高炉炼铁生产过程的副产品,其产量很大,同时产量波动也大,一般吨铁高炉煤气产量为1400m3~2000m3,高炉煤气产量主要与高炉炼铁的燃料比有关,燃料比越高,产生的高炉煤气量亦越大。

虽然高炉煤气产量大,但是其热值较低,一般为3340kJ/m3~4180kJ/m3,这是由于高炉煤气中N2含量很高,而CO的含量仅占到24%~30%,因此高炉煤气很难充分利用。

随着节能减排工作的进展,高炉炼铁要求尽可能降低燃料比,减少高炉煤气的产量。

高炉煤气除了高炉自身烧热风炉使用一部分外(30%~45%,有自预热小热风炉的消耗煤气多),其余的净煤气经管道输送给钢铁厂其他用户使用,一般用于焦炉加热,烧结机点火,炼钢的在线、离线烤包器,轧钢的加热炉或均热炉等。

由于高炉煤气热值较低,一般企业在使用高炉煤气时,要采用双预热的燃烧技术,这样扩大了高炉煤气使用范围,提高了高炉煤气的使用效果。

焦炉煤气。

焦炉煤气是焦炉炼焦生产过程的副产品,焦炉煤气的产量与配煤和结焦时间有关,一般气煤配比越高,焦炉煤气的产量就越高,生产1t焦炭大约可产焦炉煤气350m3~430m3。

焦炉煤气中H2含量很高,达到55%~60%,因此其热值很高,大约为16000kJ/m3~19000kJ/m3,焦炉煤气是很有经济价值的能源。

焦炉煤气的使用范围比较广泛,主要供焦炉自身加热炼焦煤使用(约20%),轧钢生产高级品种的加热炉、高炉出铁口烘烤、烧结点火、连铸切割、轧钢加热炉等也使用焦炉煤气作燃料,同时焦炉煤气也可以用于提取纯氢、合成甲醇、直接还原炼铁、喷入高炉等。

焦化煤气基本知识

钢厂煤气基本知识1、高炉煤气高压鼓风机鼓风,并且通过热风炉加热后进入了高炉,这种热风和焦炭助燃,产生的是二氧化碳和一氧化碳,二氧化碳又和炙热的焦炭产生一氧化碳,一氧化碳在上升的过程中,还原了铁矿石中的铁元素,使之成为生铁,这就是炼铁化学过程。

铁水在炉底暂时存留,定时放出用于直接炼钢或铸锭。

这时候在高炉的炉气中,还有大量的过剩的一氧化碳,这种混和气体,就是高炉煤气。

每炼一吨铁可产生2100-2200m3的高炉煤气。

这种含有可燃一氧化碳的气体,是一种低热值的气体燃料,可以用于冶金企业的自用燃气,如加热热轧的钢锭、预热钢水包等。

也可以供给民用,如果能够加入焦炉煤气,就叫做“混和煤气”,这样就提高了热值。

高炉煤气为炼铁过程中产生的副产品,主要成分为:CO, C02, N2、H2、CH4等,其中可燃成分CO含量约占25%左右,H2、CH4的含量很少,CO2, N2的含量分别占15%,55%,热值仅为3500KJ/ m3左右。

高炉煤气的成分和热值与高炉所用的燃料、所炼生铁的品种及冶炼工艺有关,现代的炼铁生产普遍采用大容积、高风温、高冶炼强度、高喷煤粉量的生产工艺,采用这些先进的生产工艺提高了劳动生产率并降低能耗,但所产的高炉煤气热值更低,增加了利用难度。

高炉煤气中的CO2, N2既不参与燃烧产生热量,也不能助燃,相反,还吸收大量的燃烧过程中产生的热量,导致高炉煤气的理论燃烧温度偏低。

高炉煤气的着火点并不高,似乎不存在着火的障碍,但在实际燃烧过程中,受各种因素的影响,混合气体的温度必须远大于着火点,才能确保燃烧的稳定性。

高炉煤气的理论燃烧温度低,参与燃烧的高炉煤气的量很大,导致混合气体的升温速度很慢,温度不高,燃烧稳定性不好。

燃烧反应能够发生的另一条件是气体分子间能够发生有效碰撞,即拥有足够能量的相互之间能够发生氧化反应的分子间发生的碰撞,大量的C02,N2的存在,减少了分子间发生有效碰撞的几率,宏观上表现为燃烧速度慢,燃烧不稳定。

各种煤气的参数计算实例

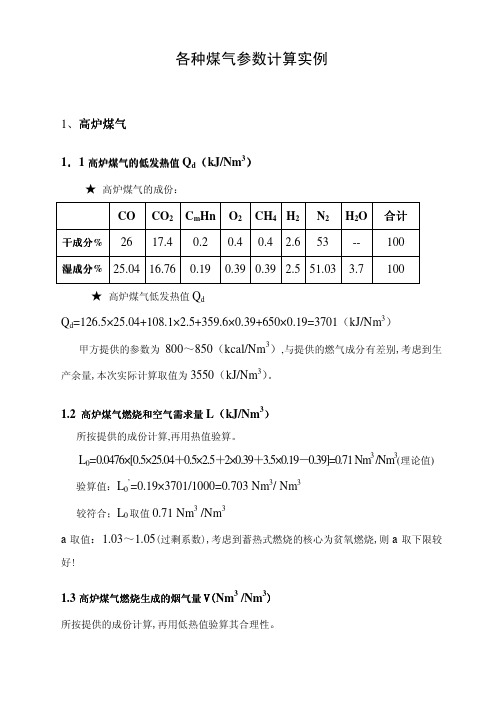

各种煤气参数计算实例高炉煤气1、高炉煤气高炉煤气1.1高炉煤气的低发热值Q d(kJ/Nm3)★ 高炉煤气的成份:CO CO2 C m Hn O2 CH4 H2 N2 H2O 合计干成分% 26 17.4 0.2 0.4 0.4 2.6 53 -- 100湿成分% 25.04 16.76 0.19 0.39 0.39 2.5 51.03 3.7 100 ★ 高炉煤气低发热值Q dQ d=126.5×25.04+108.1×2.5+359.6×0.39+650×0.19=3701(kJ/Nm3)甲方提供的参数为800~850(kcal/Nm3),与提供的燃气成分有差别,考虑到生产余量,本次实际计算取值为3550(kJ/Nm3)。

1.2高炉煤气燃烧和空气需求量L(kJ/Nm3)所按提供的成份计算,再用热值验算。

L0=0.0476×[0.5×25.04+0.5×2.5+2×0.39+3.5×0.19-0.39]=0.71 Nm3 /Nm3(理论值) 验算值:L0’=0.19×3701/1000=0.703 Nm3/ Nm3较符合;L0取值0.71 Nm3 /Nm3а取值:1.03~1.05(过剩系数),考虑到蓄热式燃烧的核心为贫氧燃烧,则а取下限较好!1.3高炉煤气燃烧生成的烟气量V(Nm3 /Nm3)所按提供的成份计算,再用低热值验算其合理性。

V=Vco 2+V`N 2+V`H 2O +V O 2+V SO 2 (16.76+25.04+0.39+2×0.19)÷100+ 0.79×1.03×0.71+0.51+ (2.5+2×0.39+3×0.19+3.7)÷100=1.59 Nm 3/ Nm 3验算值:V 0=1.03×0.733+0.97-0.03×10003701=1.60 Nm 3/ Nm 3很符合则V 取1.60 Nm 3/Nm31.4高炉煤气燃烧的理论燃烧温度t 0(℃)设为冷空气设为冷空气、、冷煤气时的t 0 t 0= y k k r r d C V L t C t C Q ..2++=57.103.159.13704××=1430℃2、焦炉煤气2.1焦炉煤气的低发热值Q d (kJ/Nm 3)★ 焦炉煤气的成份:CO CO 2 C m Hn O 2 CH 4 H 2 N 2 H 2O 合计 干成分%83.62.2120.559.15.6--100 湿成分% 7.71 3.45 2.12 0.96 19.74 56.91 5.39 3.71100★ 焦炉煤气低发热值Q dQ d =126.5×7.71+650×2.12+359.6×19.74+108.1×56.91=15603(kJ/Nm 3) 甲方提供的参数为4000~4200(kcal/Nm 3),与提供的燃气成分有差别,考虑到生产余量,本次实际计算取值为15610(kJ/Nm 3)。

冶金煤气知识更新

重力除尘器 除尘器应设臵蒸汽或氮气的管接头; 除尘器顶端至切断阀之间,应有蒸 汽、氮气管接头。除尘器顶及各煤 气管道最高点应设放散阀。

高炉煤气干法除尘法(电除尘)

电除尘器应设有当 煤气压力低于 5×102Pa(51mmH2O) 时,能自动切断高 压电源并发出声光 信号的装臵; 电除尘器应设有当 高炉煤气含氧量达 到1%时,能自动切 断电源的装臵;

1、吹扫放散管

2、调压煤气放散管

1)调压煤气放散管应安装在 净煤气管道上。 2)调压煤气放散管应控制放 散,其管口高度应高出周围 建筑物,一般距离地面不小 于30m,山区可适当加高,所 放散的煤气必须点燃,并有 灭火设施。 3)经常排放水煤气(包括半 水煤气)的放散管,管口高度 应高出周围建筑物,或安装 在附近最高设备的顶部,且 设有消音装臵。 4)剩余煤气放散装臵应设有 点火装臵及蒸汽(或氮气)灭 火设施,需要放散时,一般 应点燃。

冶金煤气知识

主要内容

一、煤气的基础知识 二、煤气的回收和净化

三、煤气管道附属设施

四、煤气柜的基本知识 五、煤气事故的预防及救护措施 六、监测报警仪及防、救护器具的使用及维护

煤气的基础知识

1、煤气的种类

高炉煤气

转炉煤气

工 业 煤 气 焦炉煤气 发生炉煤气 铁合金炉煤气

共性: 热值低 毒性大

冶金煤气主要有高炉煤气、转炉煤气、焦炉煤气。 下面详细介绍这三种。

生成的一氧化碳气体,能从铁水里直接排出;生 成的二氧化硅和氧化锰以及生铁里的硫、磷跟造 渣材料生石灰相互作用成为炉渣排出。在吹炼过 程中,碳氧反应是冶炼过程始终存在的一个重要反 应,反应的生成物主要是C0气体(浓度约为85%90%),但也有少量碳与氧直接作用生成CO2,其化学 反应式为 : 2C+O2→2CO↑ 2C+2O2→2CO2↑ 2CO+O2→2CO2↑ 在冶炼过程中炉内处于高温,碳氧反应形成的CO气 体也称转炉煤气,温度约在1600℃。此时高温转炉 煤气的能量约为1GJ/t,其中煤气显热能约占1/5, 其余4/5为潜能(燃烧时转化为热能,不燃烧时为化 学能)

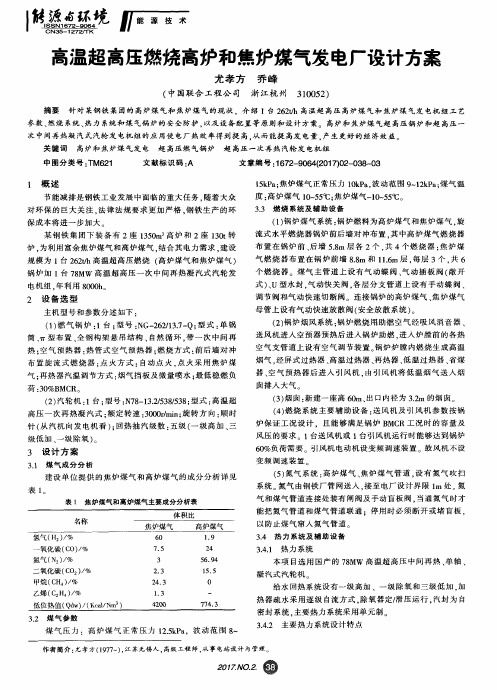

高温超高压燃烧高炉和焦炉煤气发电厂设计方案

( 1 ) 锅 炉煤气系统 : 锅 炉燃 料 为 高 炉 煤 气 和 焦 炉 煤 气 , 旋 流 式 水 平 燃 烧 器 锅 炉 前 后 墙 对 冲布 置 . 其 中 高 炉 煤 气 燃 烧 器

炉。 为利用富余焦 炉煤气 和高炉煤气 , 结合其 电力需 求 , 建设 规模为 1台 2 6 2 t / h高温超高压燃 烧 ( 高炉煤 气和焦 炉煤气 ) 锅炉加 1台 7 8 MW 高温超 高压 一次 中间再 热凝 汽式汽 轮发

式) 、 U型 水 封 , 气 动快关 阀 , 各 层分支 管道上设 有手 动蝶 阀 、 调节 阀和气动快 速切 断阀。连接锅 炉的高炉煤 气 、 焦 炉 煤 气 母 管上设有气 动快速放散 阀 ( 安 全放散 系统 ) 。

2 设备选 型

主机 型号和参数 分述如下 :

( 1 ) 燃气 锅 炉 : 1台 ; 型号 : N G一 2 6 2 / 1 3 . 7 一 Q; 型式 : 单 锅

3 设 计方 案

3 . 1 煤气 成分 分 析

建 设单 位提供 的焦 炉煤气 和 高炉煤 气 的成 分分 析详 见

表 1 。

表1 焦炉煤气和高炉煤气主要成 分分析表

系统 。 氮气 由钢铁厂管 网送 入 . 接至 电厂设 计界限 1 m处 。 氮

气 和煤气管道 连接处装有 闸阀及手动 盲板 阀 。 当通 氮 气 时 才 能 把 氮 气 管 道 和 煤 气 管 道 联 通 :停 用 时 必 须 断 开 或 堵 盲 板 , 以 防 止 煤 气 窜入 氮 气 管 道 。

热: 空气 预热 器 : 热管 式空气 预热 器 ; 燃烧 方式 : 前 后墙 对 冲

布 置旋 流式 燃 烧器 ; 点火 方 式 : 自动 点 火 , 点 火 采 用 焦 炉 煤

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉煤气与焦炉煤气特性及其燃烧后的成分情况

两者都是在完全燃烧(过量空气系数为)的情况下计算得出的烟气主要成分及其含量。

一、高炉煤气特性

(1)高炉煤气中不燃成分多,可燃成分较少(约30%左右),发热值低,一般为3344—4180 KJ/m3;

(2)高炉煤气是无色无味、无臭的气体,因CO 含量很高、所以毒性极大;(3)燃烧速度慢、火焰较长、焦饼上下温差较小;

(4)用高炉煤气加热焦炉时,煤气中含尘量大,容易堵塞蓄垫室格子砖;(5)安全规格规定在1米3空气CO 含量不能超过30mg ; (6)着火温度大于700℃。

( 7 ) 高炉煤气含有H 2(),CH 4(),CO (25-30%),CO 2(9-12%),N 2(55-60%),O 2();密度为以H 2(2%),CH 4(%),CO (30%),CO 2(12%),N 2(55%),O 2(%)完全燃烧(过量空气系数为:计算后得出烟气主要成分及其含量:

CO 2%)、O 2%)、N 2(%)

二、焦炉煤气特性

(1) 焦炉煤气发热值高16720—18810KJ/m3,可燃成分较高(约90%左右);(2) 焦炉煤气是无色有臭味的气体;

(3) 焦炉煤气因含有CO 和少量的H 2S 而有毒; (4) 焦炉煤气含氢多,燃烧速度快,火焰较短;

(5) 焦炉煤气如果净化不好,将含有较多的焦油和萘,就会堵塞管道和管件,给调火工作带来困难;

(6) 着火温度为600-650℃。

( 7 ) 焦炉煤气含有H

2(55-60%),CH

4

(23-27%),CO(4-8%),CO

2

(),N

2

(3-7%),

O

2

(<%),CmHn(2-4%);密度为 Kg/Nm3.

以H

2(60%)、CH

4

(25%)、CO(4%)、CO

2

(2%)、N

2

(4%)、C

2

H

4

(%)、C

6

H

6

(2%)、O

2

(%)完全

燃烧(过量空气系数为计算后得出烟气主要成分及其含量:

CO

2(%)、O

2

(%)、N

2

(%)。