毕业设计--脱硫塔设计说明书

湿法脱硫塔设计 Microsoft Word 文档

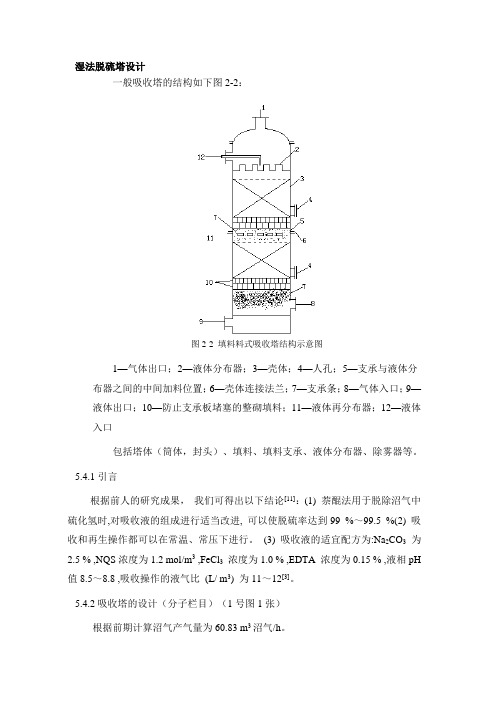

湿法脱硫塔设计一般吸收塔的结构如下图2-2:图2-2 填料料式吸收塔结构示意图1—气体出口;2—液体分布器;3—壳体;4—人孔;5—支承与液体分布器之间的中间加料位置;6—壳体连接法兰;7—支承条;8—气体入口;9—液体出口;10—防止支承板堵塞的整砌填料;11—液体再分布器;12—液体入口包括塔体(筒体,封头)、填料、填料支承、液体分布器、除雾器等。

5.4.1引言根据前人的研究成果,我们可得出以下结论[11]:(1) 萘醌法用于脱除沼气中硫化氢时,对吸收液的组成进行适当改进, 可以使脱硫率达到99 %~99.5 %(2) 吸收和再生操作都可以在常温、常压下进行。

(3) 吸收液的适宜配方为:Na2CO3为2.5 % ,NQS浓度为1.2 mol/m3 ,FeCl3浓度为1.0 % ,EDTA 浓度为0.15 % ,液相pH 值8.5~8.8 ,吸收操作的液气比(L/ m3) 为11~12[3]。

5.4.2吸收塔的设计(分子栏目)(1号图1张)根据前期计算沼气产气量为60.83 m3沼气/h。

设定沼气的使用是连续性的,缓冲罐设置成容纳日产气量的1/12,为121.66 m 3;吸收塔处理能力121.66 m 3沼气/h 。

在沼气成分中甲烷含量为55%~70%[12]、二氧化碳含量为28%~44%、,因此近似计算沼气的平均分子密度为1.221㎏/ m 3 ,惰性气(CH4、CO2)的平均分子量为25.8,混合气量的重量流速为8.9221.166.121⨯⨯≈1456kgf/h, 硫化氢平均含量为0.6%,回收H 2S 量为99%。

1.浓度计算硫化氢总量006.01456⨯=8.736kgf/h ,34736.8=0.257kmol/h 硫化氢吸收量 99.0736.8⨯=8.649 kgf/h ,34649.8=0.254 kmol/h 惰气量1520-8.736=1511.26 kgf/h ,8.2526.1511=58.58kmol/h 硫化氢在气相进出口的摩尔比为: Y1=58.58257.0=0.0044 Y2=58.58254.0257.0-=0.000051 硫化氢在进口吸收剂中的浓度为X 2=0设出口吸收剂中硫化氢浓度为8%,则硫化氢在出口吸收剂中的摩尔比X1=18/9217/8=0.0092 由此可计算出吸收剂的用量:00092.000051.00044.058.582121--⨯=--'='X X Y Y V L m m =27.7kmol/h=27.7*18=498.6kgf/h根据混合气的物性算得:气相重度 v γ =5.2kgf/ m 3硫化氢在气相中的扩散系数:D G =0.0089㎡/h液相重度L γ=998kgf/m 3;液相粘度L μ=7.85510-⨯kgf•s/㎡表面张力 σ=0.0066kgf/m ;溶剂在填料表面上的临界表面张力C σ=0.0034kgf/m2.塔径计算气相平均重量流率()2649.814561456-+=1451.68 kgf/h 液相平均重量流率2649.86.4986.498++=502.92 kgf/h V=u D ⨯⨯∏24(2-1)V=121.66 m 3沼气/h=0.0338 m 3沼气/s , u 取0.5m /s ;所以,代入式(2-1)中得 5.0414.366.1212⨯⨯=D 得 D=0.293m , 取D=0.3m3.填料高度计算填料高度 Z=H OG *N OG [4]传质单元数:用近似图解法求得:N OG =4.25(1)因H2S 在吸收剂中的溶解过程,可看作气膜控制过程,按传质系数公式得:()2317.03600-⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛=ad D g g a G B aD RT k G v G G v G G γμμ(2-2)式中 B —常数,对一般填料B=5.23a —填料比表面积 G μ—气相粘度d —填料尺寸,选用25mm 金属矩鞍环v γ—气相重度D G —硫化氢在气相中的扩散系数 Gv=23.0785.0360068.1451⨯⨯=5.71kg/㎡s 7.067.081.91058.119471.5⎪⎭⎫ ⎝⎛⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛-g a G G V μ=197.22 316310089.02.581.91058.136003600⎪⎪⎭⎫ ⎝⎛⨯⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛-G V G D g γμ=1.06 ()()22025.0194--⨯=ad =0.0425()0425.006.122.19723.5325082.00089.019436002317.0⨯⨯⨯⨯⨯⨯=⨯⎪⎪⎭⎫ ⎝⎛⨯⎪⎪⎭⎫ ⎝⎛⨯⨯=-ad D g g a G B RT aD k G v G G V G G γμμ =3.01kmol/㎡h*at(2) G L =45.045.0785.0360092.502⨯⨯⨯=0.879 05.022-⎪⎪⎭⎫ ⎝⎛⨯⨯g a G L L γ=05.02281.9998194879.0-⎪⎪⎭⎫ ⎝⎛⨯⨯=1.741 75.0⎪⎭⎫ ⎝⎛σσc =75.00066.00034.0⎪⎭⎫ ⎝⎛=0.608,144.081.91940066.0998879.02.022.02=⎪⎪⎭⎫ ⎝⎛⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛ag GL γσ 194.181.91085.7194879.01.051.0=⎪⎭⎫ ⎝⎛⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛-g a G L L μw a =194{1-exp[-1.45144.0741.1194.1608.0⨯⨯⨯⨯]}=44.99832/m mKy=ky=Pk G =11.53⨯3.01=34.70kmol/㎡h8293.0785.058.582=⨯='m V kmol/㎡h ,于是得传质单元高度: 53.0998.4470.34829=⨯='=w y m OGa k V H m 填料高度: 25.225.453.0=⨯==OG OG N H Z m考虑到填料塔上方还要安装液体分布器和除雾器等设备,选取填料塔高度为4.0m 。

脱硫设计说明

二级旋流器 (2)

石灰石浆液箱(1)

所有与石灰石浆液接触的材料都用橡胶内衬。 球磨机无调速功能。两级旋流。确保石灰石细度90%大于325目。

石灰石料仓(1)

抽板阀(2)

变频给料机(2)

电子称重(2)

混流器(2)

石灰石浆箱(1)

每套系统的出力保证两炉BMCR运行时的石灰石量,两套互 为备 用。 料仓下双灰斗,两台流化风机,一开一备。 按设定比例向混流器中加石灰石粉和水,再测试石灰石浆箱中的 密度向箱补加水,控制石灰石浆液浓度19%左右。

550 400 200 1000 3x400 120

98 90 98 91 95 99

海水 海水 海水 海水 苏打 石灰石

1997 1998 1998

Pemex Madero Hardin Montana

2000 2001

位于美国伊利诺斯州的DUCK CREEK No.1Illinois 400 MW 电站采用文丘里吸收塔烟气脱硫系统(采用石灰石作吸收 剂)。

Ottertail Power Fergus Falls

电厂700MW机组装备了DUCON的脱

硫系统,1992年投运,脱硫效率 92%

位于印度的TATA Power电厂,机组规模550MW,采用 DUCON 脱硫装置,脱硫效率98%,于 1993年投运。

1.SO2的吸收溶解 塔的入口设预喷淋区,烟气折流向上经文丘里,使原烟气温度降到 烟 气的酸露点之下,发生的主要是SO2的物理吸收,根据边界膜理论,物 质传输是通过分子扩散进行的,而扩散阻力主要在液相中,预喷淋有利于 SO2在水中的放热溶解,并提前发生的部分化学反应,能使液滴内部从外

4.两层高效低阻“人”字型除雾器设计,每层的上下游都设有优化 的

脱硫塔的设计

目录1 处理烟气量计算 (2)2 烟气道设计 (2)3吸收塔塔径设计 (2)4 吸收塔塔高设计 (3)5 浆液浓度的确定 (4)6 喷淋区的设计 (4)7 除雾器的设计 (6)8 氧化风机与氧化空气喷管 (8)9 塔内浆液搅拌设备 (8)10 排污口与防溢流管 (9)11 附属物设计 (9)12 防腐 (9)脱硫塔的结构设计,包括储浆段、烟气入口、喷淋层、烟气出口、喷淋层间距、喷淋层与除雾器和脱硫塔入口的距离、喷喷嘴特性〔角度、流量、粒径分布等〕、喷嘴数量和喷嘴方位的设计烟道设计塔体设计:脱硫塔上主要的人孔、安装孔管道孔:除雾器安装孔,每级至少一个;喷淋浆液管道安装孔,至少一个;脱硫塔底部清渣孔,至少一个;烟气入口烟道设置一人孔,以便大修时清理烟道可能的积垢。

脱硫塔上主要的管孔:循环泵浆液管道入口,一般为3个;液位计接口,一般为2~3个,石膏浆液排出口1~2个;排污口1个;溢流口1个;滤液返回口1个;事故罐浆液返回口1个;地坑浆液返回1个;搅拌机接口2~6个;差压计接口2~4个。

储液区:一般塔底液面高度h1=6m~15m;喷淋区:最低喷淋层距入口顶端高度h2=1.2~4m;最高喷淋层距入口顶端高度h3≥vt,v为空塔速度,m/s,t为时间,s,一般取t≥1.0s;喷淋层之间的间距h4≥1.5~2.5m;除雾区:除雾器离最近〔最高层〕喷淋层距离应≥1.2m,当最高层喷淋层采用双向喷嘴时,该距离应≥3m;除雾器离塔出口烟道下沿距离应≥1m;喷淋泵喷淋头曝气泵1处理烟气量计算得到锅炉烟气量,根据实际的气体温度转化成当时的处理烟气量。

根据燃料的属性计算出烟气中SO2的含量,并根据国家相关环保标准以与甲方的要求确定烟气排放SO2的含量,并计算脱硫效率2烟气道设计进气烟道中的气速一般为13m/s,排气烟道中的气速一般为11m/s,由此算出截面积,烟道截面一般为矩形,自行选取长宽。

3吸收塔塔径设计直径由工艺处理烟气量与其流速而定。

内蒙古脱硫塔施工方案设计

内蒙古脱硫塔施工方案设计1. 引言本文档旨在提供一个针对内蒙古某工厂脱硫塔施工方案设计的详细说明。

脱硫塔是用于去除燃煤工厂烟气中二氧化硫的装置,有助于保护环境、降低空气污染。

2. 设计要求•脱硫效率达到95%以上;•满足内蒙古当地环保要求和标准;•考虑到内蒙古气候条件,在低温环境下运行稳定可靠;•施工期限不超过6个月。

3. 施工方案3.1. 设备选型根据设计要求,我们选用湿式石灰石石膏法脱硫工艺来设计脱硫塔。

该工艺具有高效、可靠、成熟的特点,适用于内蒙古的气候条件。

3.2. 工艺流程1.燃煤烟气经过除尘器后进入脱硫塔;2.在脱硫塔内,喷射适量的石灰石悬浮液与烟气进行反应,将二氧化硫吸收到石灰石悬浮液中;3.脱硫后的烟气经过除湿塔去除湿分,再经过脱除颗粒物后排放到大气中;4.高浓度的二氧化硫吸收液经过浓缩处理后,生成稳定的石膏产品。

3.3. 设备配置根据工艺流程,我们需要配置以下设备:•烟气进口和出口管道;•除尘器;•脱硫塔;•除湿塔;•脱除颗粒物装置;•石灰石悬浮液喷射系统;•二氧化硫吸收液循环系统;•浓缩处理系统。

3.4. 施工安排由于工厂需要持续生产,施工期限不能太长。

以下是施工安排的详细计划:•第一阶段:开展土地准备和基础施工工作,包括清理、水平调整、基础浇筑等,预计需2个月完成;•第二阶段:安装设备,并进行调试和联调工作,预计需1个月完成;•第三阶段:进行系统调试和性能验证,确保脱硫效率符合要求,预计需2个星期;•第四阶段:编写施工总结报告并进行最终验收,预计需2个星期。

4. 施工费用估算根据项目需求和施工方案,初步估算脱硫塔施工的费用为2000万元人民币。

具体费用包括设备采购、材料、劳动力、运输等方面。

5. 安全与环保措施为了确保施工过程的安全和环保,我们将采取以下措施:•安装防护栏杆和安全警示标识,确保施工现场安全;•设立疏散通道和紧急救援措施,应对突发事故;•精确测量和控制二氧化硫排放浓度,确保符合环保要求;•定期清理和处理除尘器、脱硫塔、除湿塔等设备,保证正常运行;•确保施工过程中的废料和污水经过合理处理,不对环境造成污染。

脱硫塔设计-2

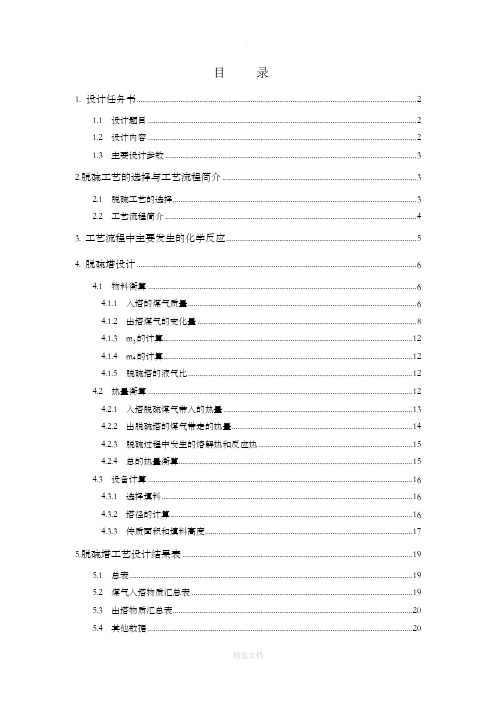

目录1.设计任务书 (2)1.1 设计题目 (2)1.2 设计内容 (2)1.3 主要设计参数 (3)2.脱硫工艺的选择与工艺流程简介 (3)2.1 脱硫工艺的选择 (3)2.2 工艺流程简介 (4)3. 工艺流程中主要发生的化学反应 (5)4. 脱硫塔设计 (6)4.1 物料衡算 (6)4.1.1 入塔的煤气质量 (6)4.1.2 出塔煤气的变化量 (8)4.1.3 m3的计算 (12)4.1.4 m4的计算 (12)4.1.5 脱硫塔的液气比 (12)4.2 热量衡算 (12)4.2.1 入塔脱硫煤气带入的热量 (13)4.2.2 出脱硫塔的煤气带走的热量 (14)4.2.3 脱硫过程中发生的熔解热和反应热 (15)4.2.4 总的热量衡算 (15)4.3 设备计算 (16)4.3.1 选择填料 (16)4.3.2 塔径的计算 (16)4.3.3 传质面积和填料高度 (17)5.脱硫塔工艺设计结果表 (19)5.1 总表 (19)5.2 煤气入塔物质汇总表 (19)5.3 出塔物质汇总表 (20)5.4 其他数据 (20)6.设计小结 (21)7.参考文献 (23)1. 设计任务书1.1 设计题目干煤气量为40000Nm³/h的炼焦煤气的脱硫的工艺计算。

入口煤气中杂质的含量:剩余氨水:12470Kg/h,t=75℃,P=0.45MPa,氨的质量分数10%。

1.2 设计内容(1)脱硫工艺的选择与工艺流程介绍;(2)脱硫塔的物料衡算;(3)脱硫塔的工艺尺寸计算;(4)对设计过程的评述和有关问题的讨论。

1.3 主要设计参数①KPaP96400②脱硫塔空塔气速③脱硫效率:98%)/m³④脱硫液硫容量:0.18~0.22(SH2⑤脱硫塔传质系数K:15~20kg/(㎡·h·atm)⑥脱硫塔液气比:>16L/m³⑦脱硫塔溶液喷淋密度:>27.5m³/(㎡·h)转化为盐的转化率:3~4%⑧SH2⑨HCN吸收率:90%⑩干煤气组成:2.脱硫工艺的选择与工艺流程简介2.1脱硫工艺的选择HPF法脱硫属液相催化氧化法脱硫,HPF催化剂在脱硫和再生全过程中均由催化作用,是利用焦炉煤气中的氨做吸收剂,以HPF为催化剂的湿式氧化脱硫,煤气中的H2S等酸性组分由气相进入液相与氨反应,转化为硫氢化铵等酸性铵盐,再在空气中氧的氧化下转化为元素硫。

脱硫塔设计 (2)

脱硫塔设计1. 引言脱硫技术是指通过化学、物理或生物方法将燃烧烟气中的二氧化硫(SO2)排放物去除的过程。

脱硫塔是脱硫系统的核心设备之一,用于对燃烟气中的二氧化硫进行吸收和去除。

本文将介绍脱硫塔的设计原理、主要组成和操作要点。

2. 设计原理脱硫塔的设计原理基于吸收剂与燃烟气中的二氧化硫之间的反应。

常见的脱硫塔设计原理包括湿法石膏法、氧化法和碱液吸收法。

其中,湿法石膏法是最常用和成熟的脱硫技术,本文将以湿法石膏法为例进行介绍。

湿法石膏法的脱硫反应方程式如下:SO2 + CaCO3 + 1/2O2 + H2O -> CaSO4·2H2O + CO2根据上述反应方程式,可知二氧化硫在湿法石膏法中首先与氧气和水反应生成硫酸,然后与石膏反应生成硫酸钙二水合物,并同时生成二氧化碳。

因此,脱硫塔的设计要考虑到这一反应过程。

3. 主要组成脱硫塔的主要组成包括吸收塔、喷嘴、底板、进气口、出口管道以及循环泵等。

吸收塔是脱硫塔的核心部件,其内部结构包括填料层、液流层和气流层。

填料层用于增大接触面积,提高反应效率;液流层用于吸收剂的循环;气流层用于燃烟气的顺畅通过。

喷嘴通常位于吸收塔的顶部,用于将吸收剂喷洒到填料层上。

喷嘴设计应考虑均匀喷洒、耐腐蚀、防堵塞等因素。

底板位于吸收塔的底部,起到收集液流和分配液流的作用。

底板的设计对于液流分布的均匀性和塔内流体动力学的影响很大。

进气口是燃烟气进入脱硫塔的通道,通常位于吸收塔的顶部。

进气口的设计要考虑到燃烟气的流速、温度和颗粒物的浓度等因素。

出口管道用于将处理过的烟气排放到大气中。

出口管道的设计要满足排放标准,并考虑到防腐蚀、防结露等问题。

循环泵用于将饱和吸收液回流到吸收塔,确保吸收剂的稳定循环。

循环泵的性能和选型对于脱硫塔的运行效率和成本有重要影响。

4. 操作要点脱硫塔的操作要点主要包括吸收剂的选择与配置、进气温度和湿度的控制、液流分配的调整和循环泵的运行监控等。

干法脱硫塔毕业设计

干法脱硫塔毕业设计干法脱硫塔毕业设计在燃煤发电厂等工业生产过程中,二氧化硫的排放是一项严重的环境污染问题。

为了解决这个问题,干法脱硫技术应运而生。

本文将探讨干法脱硫塔的毕业设计。

首先,我们需要了解干法脱硫技术的原理和工作过程。

干法脱硫是一种利用吸收剂吸收二氧化硫的方法,与湿法脱硫相比,干法脱硫具有节能、占地面积小等优点。

干法脱硫塔是干法脱硫系统中的核心设备,它主要由吸收剂喷射系统、气体分布系统、吸收剂循环系统等组成。

在工作过程中,烟气通过干法脱硫塔,与喷射进塔内的吸收剂接触反应,使二氧化硫被吸收,从而达到减少排放的目的。

接下来,我们将讨论干法脱硫塔毕业设计的关键问题。

首先是吸收剂的选择和优化。

吸收剂的选择直接影响到脱硫效果和成本效益。

常用的吸收剂有氨水、碱式氨、氨气等。

在设计过程中,需要考虑吸收剂的稳定性、可再生性以及与烟气的接触效果等因素,以达到最佳的脱硫效果。

其次是干法脱硫塔的结构设计。

干法脱硫塔的结构设计需要考虑烟气流动的均匀性、吸收剂的喷射方式以及吸收剂与烟气的接触时间等因素。

合理的结构设计可以提高脱硫效率,并降低设备运行成本。

此外,干法脱硫塔的循环系统也是设计中的重要环节。

循环系统的设计需要考虑吸收剂的循环流量、循环泵的选型以及吸收剂的再生等问题。

合理的循环系统设计可以保证吸收剂的稳定性和循环效率,从而提高脱硫塔的性能。

最后,我们需要考虑干法脱硫塔的运行和维护。

干法脱硫塔在运行过程中需要定期检查和维护,以确保设备的正常运行。

此外,运行数据的监测和分析也是必不可少的。

通过对运行数据的分析,可以及时发现问题并采取相应的措施,以保证设备的长期稳定运行。

总结起来,干法脱硫塔的毕业设计需要考虑吸收剂的选择和优化、结构设计、循环系统设计以及运行和维护等方面的问题。

通过合理的设计和优化,可以提高脱硫效率,减少二氧化硫的排放,从而保护环境和人类健康。

干法脱硫技术的不断发展和改进将为环境保护事业做出重要贡献。

脱硫设计计算书

设 计 计 算 书一、脱硫塔根据技术协议:锅炉情况:锅炉类型:煤粉炉锅炉额定蒸发量:75t锅炉最大烟气量:151000m 3/h烟气温度:140℃燃煤含硫量:按2%考虑(1.5-3.0%)燃煤量:12t1.每秒烟气量:151000 m 3/h=151000/3600 m 3/s=41.9 4m 3/s2.脱硫塔内烟气上升速度≤4m/s,此处取为3.5m/s3.脱硫塔直径(m ):此处取直径为4m4.金宇轮胎现场情况:烟囱进烟道为2400×1800×5(外径),标高为8.2m,烟道底部表面标高为7.3m5.脱硫塔高度确定:(1)循环池内除硫液循环时间为10分钟,单台水泵流量为200m 3/t,两台水泵流量200m 3/h×2=400m 3/h;400m 3/h=0.11 m 3/s则循环水池至少体积为0.11 m 3/s ×10min ×60s=66 m 3此处循环水池体积为66 m 3×1.15=75.9 m 3 此处取为76 m 3循环水池深度为m m m h 05.647623==π(2)烟气在脱硫塔内反应段长度为8m(3) 最上一层喷头距最下一层除雾器为2m,除雾器间距为1.5-2m(4)进烟口距分布板为0.5m(5)地表距上液面为4m(6)进烟道口高度为1.8m脱硫塔高度为:H=4m+1.5m+1.8m+0.5m+8m+2m+1.5m=19.3mH 取为20m计:脱硫塔内部几何尺寸:Ф4000×20m6.(1)烟气进口温度为140℃,烟气流量为151000 m 3/h ,压力为:103.5Kpa(2)烟气出口温度为65℃,压力为:102.7Kpa,烟气流量为:124541 m 3/h(3)烟气单位体积比热容为1.409KJ/m 3℃(4)水单位质量比热容为4.187KJ/ Kg ℃(5)空气温度为65℃时,1立方空气带走水蒸气的质量为0.05Kg(6)烟气中一个小时带走水蒸汽质量为:0.05Kg ×124541 m 3/h=6227Kg/小时 烟气一个小时带走水量为6.227t(7)进烟道烟气热量值 :151000 m 3/h ×140℃×1.409KJ/m 3℃=KJ(8)出烟道烟气热量值:124541 m 3/h ×65℃×1.409 KJ/m 3℃=KJ(9)烟气中带走水蒸气的热量值:6227Kg×4.187KJ/ Kg℃×45℃=1173240KJ(喷头喷出水温℃,成为水蒸气温度为65℃,温差为45℃)(10)喷头喷水温度取为20℃,一小时喷水量为mKg/h,最大升温10℃,则:KJ-KJ=mKg/h×10℃×4.187KJ/ Kg℃+1173240KJ得出:m=656136Kg(11)技术协议中规定液气比≤3设一个小时喷水量为mkg,烟气量为151000m3/h,则Mkg/151000m3/h≤3,则m≤453000Kg基于以上(9)、(10)两条件,喷头喷水量为400000Kg,计400 m3(12)最高一层喷头至地面高度为15.8m, 喷头压力为0.15Mpa(15mH2O),则水泵扬程为(15.8m+15m)×1.3=40.04m水泵功率:1000Kg/m3×9.8N/kg×40.04m×200m3/h × 1.5/3600 s/h×1000×0.97×0.96 = 35.1Kw循环水泵取流量为200m3/h,扬程为40m,功率37KW二、氧化再生池氢氧化钠与二氧化硫反应生成亚硫酸钠,根据分子式(Na)2SO37H2O知:亚硫酸钠与七个水生成晶体,所以为方便输送亚硫酸钠,亚硫酸钠与水的质量比大于1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计说明书题目:脱硫塔设计学生姓名:学院:化工学院系别:过控系专业:过程装备与控制工程班级:指导教师:二〇一一年六月摘要脱硫塔是化工设备中的重要设备,是对工业废气进行脱硫处理的设备。

是一种脱硫效率高,压力损失较低兼能除尘的脱硫设备,脱硫塔是运用旋流技术、射流技术、压力雾化技术和文丘里管技术,以碱性液为载体,将烟气中的尘、二氧化硫、碳氢化合物等有害物质从烟气中分离出来,吸收沉降,最后达到净化烟气的目的。

该脱硫塔选用填料塔作为其塔型,填料塔的基本特点是结构简单,压降降小,传质效率高,便于采用耐腐蚀材料制造等。

其内部基本结构有除沫器、液体分布器、液体再分布器、漩涡喷头、支承板及填料压板。

该脱硫塔在设计的过程中参考《GB150-1998钢制压力容器》、《化工容器及设备简明设计手册》、《JBT4710-2005钢制塔式容器》等标准。

该脱硫塔的设计包括塔内件的选取、设计方案、设计计算等内容,在过程中,通过查资料、数据的计算等一系列方法,整合设计所需资料及数据。

经过老师的不断指点与自己的不断修改完善,最终形成本次设计。

关键词:脱硫塔填料塔AbstractDesulfurization tower is an important equipment chemical equipment, is the industrial waste gas desulfurization process equipment.Is a high desulfurization efficiency, lower pressure loss and to dust desulfurization equipment, desulfurization tower is the use of hydrocyclone technology, jet technology, pressure atomization technology and Venturi tube technology to alkaline solution as the carrier, the flue gas of dust, sulfur dioxide, hydrocarbons and other harmful substances separated from the flue gas to absorb the settlement, the final purpose of purifying the flue gas.The desulfurization tower used as tower packing tower, packed tower of the basic features of simple structure, drop down a small, mass transfer efficiency, ease of use of corrosion-resistant materials and so o .The basic structure of the internal demister, liquid distributors, liquid re-distributor, the vortex nozzle, bearing plates and filler plate.The desulfurization tower in the design process of reference "GB150-1998 steel pressure vessel", "chemical containers and equipment Concise Design Manual", "JBT4710-2005 steel tower container" and other standards.The desulfurization tower design includes the selection of tower parts, design, design calculations, etc., in the process, through the information search, data calculation and a series of methods to integrate information and data required for the design.The teacher's constantly pointing with their constantly revised and improved, culminating in this design.Keywords: desulfurization tower packing tower目录图标清单.......................................... 错误!未定义书签。

绪论.............................................. 错误!未定义书签。

符号说明.......................................... 错误!未定义书签。

第一章设计方案的确定............................. 错误!未定义书签。

1.1设备性能...................................... 错误!未定义书签。

1.2设备技术特性.................................. 错误!未定义书签。

1.3填料塔的选型和结构设计........................ 错误!未定义书签。

1.3.1筒体的选型................................. 错误!未定义书签。

1.3.2 封头的选型................................ 错误!未定义书签。

1.3.3 裙座的选型................................ 错误!未定义书签。

1.3.4 人孔的选取................................ 错误!未定义书签。

1.3.5 接管的选取................................ 错误!未定义书签。

1.3.6 接管法兰的选取............................ 错误!未定义书签。

1.3.7 填料的选择................................ 错误!未定义书签。

1.3.8 除沫器的选择.............................. 错误!未定义书签。

1.3.9 填料支承装置.............................. 错误!未定义书签。

1.3.10 填料的液体分布器......................... 错误!未定义书签。

1.3.11 填料的液体再分布器....................... 错误!未定义书签。

1.3.12 填料压板................................. 错误!未定义书签。

第二章筒体及封头的设计........................... 错误!未定义书签。

2.1选择材料...................................... 错误!未定义书签。

2.1.1受压元件................................... 错误!未定义书签。

2.1.2非受压元件................................. 错误!未定义书签。

2.2.设计技术参数.................................. 错误!未定义书签。

2.3筒体厚度的计算................................ 错误!未定义书签。

2.4封头厚度的计算................................ 错误!未定义书签。

2.5裙座的厚度计算................................ 错误!未定义书签。

2.6水压试验及强度校核............................ 错误!未定义书签。

第三章设备承受的各种载荷......................... 错误!未定义书签。

3.1塔的质量载荷计算.............................. 错误!未定义书签。

m............... 错误!未定义书签。

3.1.1 塔体圆筒、封头、裙座质量01m............... 错误!未定义书签。

3.1.2 塔内件如塔盘或填料的质量02m......................... 错误!未定义书签。

3.1.3 保温材料的质量03m ................... 错误!未定义书签。

3.1.4操作平台及扶梯的质量04m....................... 错误!未定义书签。

3.1.5 操作时物料的质量05m ......... 错误!未定义书签。

3.1.6 塔附件如人孔、接管、法兰等质量am.................... 错误!未定义书签。

3.1.7水压试验时充水的质量wm ............... 错误!未定义书签。

3.1.9 塔设备在正常操作时的质量0m......... 错误!未定义书签。

3.1.10 塔设备在水压试验时的最大质量maxm......... 错误!未定义书签。

3.1.11 塔设备在停工检修时的最小质量min3.2风载荷的计算................................. 错误!未定义书签。

3.2.1水平风力的计算............................. 错误!未定义书签。

3.2.2风弯矩的计算............................... 错误!未定义书签。

3.3塔的自振周期的计算............................ 错误!未定义书签。

3.4地震载荷的计算................................ 错误!未定义书签。

3.4.1 水平地震力的计算.......................... 错误!未定义书签。