同步带传动简史

同步带齿形发展历程

同步带齿形发展历程

在现代工业领域中,同步带齿形是一种常用的传动设备。

其发展历程可以追溯到19世纪,以下为同步带齿形的发展历程:

早期形态:19世纪末,同步带齿形被用作传动机构的一种形态,用于将动力从一处传递到另一处。

当时这种带齿形通常是由皮带材料制成的,并且齿形相对较简单,容易磨损。

材料改进:20世纪初,人们开始改善同步带齿形的材料。

经

过研究和测试,发现使用橡胶作为同步带齿形的材料可以提供更好的弹性和耐磨性,从而延长使用寿命。

齿形优化:随着技术的进步,20世纪中叶,人们开始对同步

带齿形的设计进行优化。

他们发现,通过改变齿形的形状和尺寸,可以增加传动效率并减少噪音和振动。

加强耐力:20世纪后期,同步带齿形的耐力成为了研究的重点。

人们发现,通过改良齿形的结构,并使用高强度材料,可以使同步带齿形在高负荷和高速下工作更加可靠。

自动化生产:随着工业自动化的发展,同步带齿形的生产也得到了改进。

通过采用自动化的生产线,可以大大提高生产效率,并确保产品的一致性和质量。

创新应用:现在,同步带齿形已经广泛应用于各个领域,包括机械制造、汽车工业、电子设备等。

随着科技的不断进步,同步带齿形的设计和材料将继续改进,以满足新的需求和挑战。

总之,同步带齿形经历了一个从简单到复杂、从低效到高效的发展历程。

通过不断的研究和创新,它已经成为现代工业领域中不可或缺的一部分。

第一章 带传动

2.V带带轮

应用实例:皮带输送装置

带传动的传动比i 机构中瞬时输入角速度与输出角速度的比值称

为机构的传动比。 带的传动比为主动轮转速n1与从动轮转速n2之

比,通常用i12表示: i12= n1/ n2

2.带传动的类型

圆带传动

平带传动

摩擦型带传动

普通V带传动

带动

V带传动 窄V带传动

多楔带传动

啮合型带传动:同步带传动

普通V带是应用最广泛的一种传动带,其传动功率 大,结构简单,价格便宜。由于带与带轮槽之间 是V型槽面摩擦,故可以产生比平型带更大的有 效拉力(约3倍)。

§1-2 V带传动

1.V带的结构 组成:抗拉体、顶胶、包布、底胶。 节线:弯曲时保持原长不变的一条周线。 节面:全部节线构成的面。

在V带轮上,与所配用V带的截面宽度 相对应的带轮直径称为基准直径d。

第一章 带传动

§1-1 带传动的组成、原理和类型 §1-2 V 带传动 §1-3 同步带传动简介

§1-1 带传动的组成、原理和类型

1.带的组成 主动轮1、从动轮2、环形带3

a)摩擦型

b) 啮合型

工作原理:安装时带被张紧在带轮上,产生的初 拉力使得带与带轮之间产生压力。主动轮转动时, 依靠摩擦力托动从动轮一起同向运转。

同步带传动

同步带发展背景

同步带传动早在1900 年已有人研究并多次提出专利, 但其实用化却是在二次世界大战以后。由于同步带是一 种兼有链、齿轮、三角胶带优点的传动零件,随着二次 大战后工业的发展而得到重视,于1940 年由美国尤尼 罗尔(Unirayal)橡胶公司首先加以开发。 1946 年辛加公司把同步带用于缝纫机针和缠线管的 同步传动上,取得显著效益,并被逐渐引用到其他机械 传动上。同步带传动的开发和应用,至今仅60 余年,但 在各方面已取得迅速进展。

同步带传动

定义

它是一种在带的工作面及带轮的外周上均制 有啮合齿,由带齿与轮齿的相互啮合实现传动 。

1、同步带传动的特点

•传动过程中无相对滑动,传动比准确,传动效率高;

•工作平稳,能吸收振动; •不需要润滑、耐油水、耐高温、耐腐蚀,维护保养方 便; •传动平稳,具有缓冲、减振能力,噪声低;

•传动效率高,可达0.98,节能效果明显;

人字齿同步带

3.在具有特殊要求的机械中的应用

同步带传动在汽车上的应用

同步带传动一般是由同步带轮和紧套在

两轮上的同步带组成。同步带内周有等距

的横向齿。

同步带

同步带轮

同步带传动

2.同步带传动的工作原理

同步带传动是一种啮合传动,依靠带内周的等距横向齿与带轮相应齿槽之 间的啮合来传递运动和动力的,两者无相对滑动,从而使圆周速度同步(故称 为同步带传动)。它兼有带传动和齿轮传动的特点。

同步带轮的齿形一般采用渐开线,并用与齿轮加工相 似的方法加工。为了防止同步带从带轮上脱落,带轮 侧边应装挡圈。

同步带传动 ppt课件

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

4.4.2 带和带轮的结构和主要参数

1、同步带的结构

1

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

2

3

4

1—带背;2—承载绳(强力层);3—带齿;4—包布层

主要参数

对称

交错

主要参数为节距、节线长度Lp和带宽。 ·

(1)节距tb:相邻两齿对应齿间沿节线度量方向所测得的间距。 tp↑,带的各部分尺寸↑,承载力↑。

3)特殊用途同步带:用于耐温、耐油、低噪声和特殊尺寸 等场合。

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

应用

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

应用

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

应用

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计:同步带上通过强力层中心、长度不发生变化

的中心线称为节线,节线长度为带的公称带长。

(3)宽度b: 机械

传感器

辅助

驱动器 机电 设计

b↑,带中承载绳数↑,圆周力↑。

一体化

电气

计算机

控制

2、常用同步带结构类型

a)RPP同步带

b)梯形齿同步带

c)圆弧齿同步带

机械 d)梯形齿双面同步带

传感器

补充--同步带传动简介

•

•

工作机

原动机

交流电动机(普通转矩笼型、同步电动 机),直流电动机(并励)

交流电动机(大转矩、大滑差率、单环、滑 环),直流电动机(复励,串励)

运转时间

运转时间

断续使用 每日3-5h

普通使用 连续使用 断续使用每日 普通使用每日 连续使用每日

每日8-10h 每日16-24h

3-5h

8-10h

• 式中,Fa为基准宽度bs0同步带的许用工作拉力,q为基准宽度 bs0同步带的质量

项目

型号

MXL XXL XL

L

H

XH XXH

许用工作拉力Fa/N 27 31 50 245 2100 4050 6400

质量q/(kg/m) 0.007 0.01 0.022 0.096 0.448 1.487 2.473

025 031 037

050 075 100

075 100 150 200 300

200 300 400

200 300 400 500

60

152.40

75

48

30

70

177.80

-

56

35

80

203.20

100

64

40

90

254.00

-

72

45

100

304.80

125

80

50

120

330.20

-

96

同步V带传动简介

武汉大学电子信息学院

目录

• 概述 • 带轮 • 设计计算

1、概述

• 同步带轮: •

•

同步带的结构

基体包括带齿和带背,基体材料应具有良好的耐磨性、 强度、抗老化性以及与强力层的粘结性。常用材料有 聚氯氨酯、氯丁橡胶

同步带传动设计简介

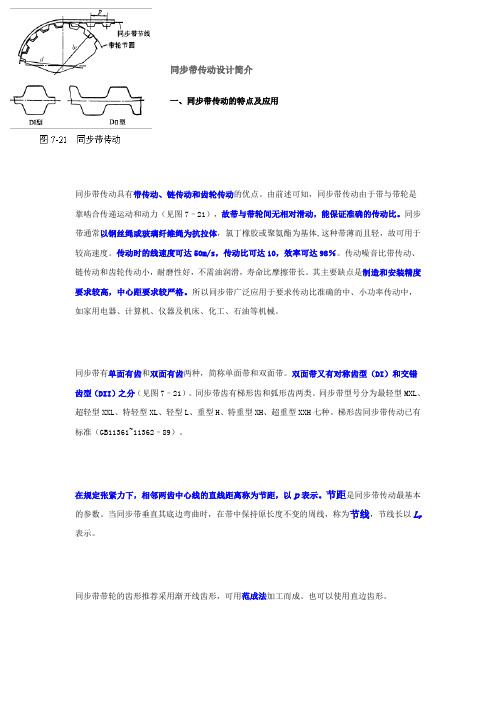

同步带传动设计简介一、同步带传动的特点及应用同步带传动具有带传动、链传动和齿轮传动的优点。

由前述可知,同步带传动由于带与带轮是靠啮合传递运动和动力(见图7–21),故带与带轮间无相对滑动,能保证准确的传动比。

同步带通常以钢丝绳或玻璃纤维绳为抗拉体,氯丁橡胶或聚氨酯为基体,这种带薄而且轻,故可用于较高速度。

传动时的线速度可达50m/s,传动比可达10,效率可达98%。

传动噪音比带传动、链传动和齿轮传动小,耐磨性好,不需油润滑,寿命比摩擦带长。

其主要缺点是制造和安装精度要求较高,中心距要求较严格。

所以同步带广泛应用于要求传动比准确的中、小功率传动中,如家用电器、计算机、仪器及机床、化工、石油等机械。

同步带有单面有齿和双面有齿两种,简称单面带和双面带。

双面带又有对称齿型(DI)和交错齿型(DII)之分(见图7–21)。

同步带齿有梯形齿和弧形齿两类。

同步带型号分为最轻型MXL、超轻型XXL、特轻型XL、轻型L、重型H、特重型XH、超重型XXH七种。

梯形齿同步带传动已有标准(GB11361~11362–89)。

在规定张紧力下,相邻两齿中心线的直线距离称为节距,以p表示。

节距是同步带传动最基本的参数。

当同步带垂直其底边弯曲时,在带中保持原长度不变的周线,称为节线,节线长以L P 表示。

同步带带轮的齿形推荐采用渐开线齿形,可用范成法加工而成。

也可以使用直边齿形。

二、同步带传动的设计同步带传动的主要失效形式是同步带疲劳断裂,带齿的剪切和压溃以及同步带两侧边、带齿的磨损。

保证同步带一定的疲劳强度和使用寿命是设计同步带传动的主要依据。

因此同步带传动设计时主要是限制单位齿宽的拉力,必要时才校核工作齿面的压力。

同步带传动的设计计算参见机械设计手册有关内容。

带传动的历史

带传动的历史皮帶的歷史由繅絲機開始皮帶將動力從一個輪子傳遞到另一個輪子,並產生連續的旋轉運動。

它早在公元前 1 世紀便出現在中國。

研製皮帶與繅絲機的使用有關,尤其是治絲和紡緯兩個工序所使用的機器。

左圖是一部治絲機的模型,操作這部機時,要用腳踏轉動圖右側的橫放卷軸卷起絲線,而該橫軸又靠一條皮帶轉動這機械中的一條垂直軸,這垂直軸的作用是帶動一條橫杆左右移動,由於絲線先穿過橫杆上的小孔才卷上卷軸,絲線便不會只重疊在一個狹窄的位置。

這機械的皮帶,不單使卷軸和橫杆的動作同步開始及同時進行,它的特點是在互成 90 度角的兩條軸之間傳遞動力。

這種機器的特點是有一個大輪子、一條皮帶和一個小皮帶輪。

大輪子每轉一圈,小皮帶輪便轉數十圈,所以卷緯的工序簡易而快捷。

皮帶再改進後,便成為中國於公元976 年發明的鏈式傳動裝置。

鏈條的歷史由古代至現代鏈條的結構基本上與皮帶差不多,只是代替實心皮帶的是一些鏈節構成的鏈,代替滑輪的是扣連齒。

自公元 1 世紀起,中國就有方形板葉鏈式水車,稱為龍骨車。

左圖是公元 1637 年刊印的《天工開物》中的一幅木刻圖,兩個人在用腳踏龍骨車,把水從低處提到高處。

盡管這種鏈本身只是物料輸送帶,並不傳輸動力,但對後來的鏈式傳動裝置肯定有啟發作用。

在公元 976 年,中國的張思訓在設計他的時鐘時遇到動力傳輸問題時,便採用類似龍骨車設計的鏈式傳動裝置。

左圖是世界上最古老的環狀動力傳輸的鏈式傳動裝置圖,此圖於公元 1090 年刊印在蘇頌寫的《新儀象法要》一書中。

蘇頌是張思訓的一位後繼者,他在刊印《新儀象法要》時剛建成了巨大的天文鐘樓。

最初他試圖使用主垂直傳動軸,但未能成功,進而他採用了被他稱為 "天梯" 的鏈式傳動裝置。

這 "天梯" 長 6 米,把底部時鐘機械的主驅動軸與頂部的齒輪箱連接起來,驅動渾天儀旋轉。

現代的鏈式傳動裝置與中國古代的渾天儀無關,反而可能屬於繅絲機傳動帶的改良設計。

同步带传动

同步带传动同步带是一种兼有链、齿轮、三角带优点的传动零件。

日常生活的汽车及机械设计工作中经常可见。

那么有什么优缺点,怎么应用,有什么需要注意的呢?首先同步带的传动特点:1.工作是无滑动,传动比准确,是一种啮合传动,实现无滑差的同步传动,获得较高的精度、2.传动效率高,节能效果好,由于同步带无滑动同步传动,传动效率可达98%,与三角带相比有明显的增加。

3.传动比范围大,结构紧凑,传动比可大于10,其结构也是比较紧凑,不需要很大的张紧力,使带轮轴和轴承的尺寸都可减小。

4.维护简单,能在恶劣环境下使用,皮带在承载是伸长率很小,可不用张紧,在高温中使用可以采用特殊的硅胶材料持续运动,可达200-250℃。

5.中心距要求严格,安装精度要求较高。

否则同步带工作中会跑偏。

同时制造工艺复杂、制造成本高。

同步带类型也要注意,会分别为梯形齿同步带,圆弧齿同步带。

梯形同步带主要是在小功率的传动中使用,比如各种仪器,计算机,轻工机械中,价格会偏低些。

梯形齿应力集中在齿根部位,当小带轮直径较小时,将使梯形齿同步带的齿形变形,影响与带轮齿的啮合,易产生噪声和振动,这对于速度较高的主传动来说是很不利的。

因此,梯形齿同步带在数控机床特别是加工中心的主传动中很少使用,一般仅在转速不高的运动传动或小功率传动的动力传动中使用。

圆弧同步带,主要是用在大载荷的机械中如运输机械,机床的设备中。

圆弧齿同步齿形带克服了梯形齿同步带的缺点,均化了应力,改善了啮合。

因此,在加工中心上,无论是主传动还是伺服进给传动,当需要用带传动时,总是优先考虑采用圆弧齿同步齿形带。

它兼有带传动、齿轮传动及链传动的优点。

同步带轮的结构同步带轮有整体式和组合式的两种结构,小直径带轮一般整体式,中大直径带轮常采用组合式结构,如图所示,带轮宽度b: 带轮的宽度可比同步带稍宽些。

有挡圈时,一般大1~2 mm。

带轮齿数不宜过少,否则会使啮合齿数减少,导致带齿承载过大,而且当节距一定时,带轮直径将减小,又使带的弯曲应力增大;齿数要大于最小许用齿数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

同步带传动简史及选型设计参考

同步带传动简史

1964 年美国 Uniroyal 橡胶公司首先开发出梯形齿廓同步带。

随着梯形齿的广泛应用人们发现这种同步带传动在速度稍高的时候

就出现振动噪音,没法在高速场合使用。

之后人们通过光弹试验发现,梯形齿廓应力分布非常不均匀,根部有明显的应力集中现象,容易造成带齿的断裂失效,而且梯形齿参与接触的受力区域仅占整个齿侧面的 1/3 左右,表明梯形齿没有充分发挥整个带齿的承载能力。

鉴于梯形齿的以上缺点, 1973年,Uniroyal 公司开发了一种单圆弧齿

廓(HTD)同步带,可以减小传动带的多边形效应,使应力分布更加

合理,越来越得到广泛应用。

之后人们发现这种圆弧齿在速度提高到一定程度时又出现噪音,而且传动效率明显下降,于是美国 Uniroyal 公司对这种齿型修改成平顶圆弧齿(STPD)同步带,这种同步带可以充分的改进带齿与轮齿咬合瞬间的空气流动,从而大大改善了带齿与轮啮合因高速带来的气阻尼;上纪 90 年代末Continental ContiTech马牌公司为提高同步带传动精度和防止带走偏推出了“人”字齿同步带,齿形为平顶圆弧齿;近些年 GATES盖茨公司为实现高

精度传动开发出一种精确圆弧齿(GT)同步带;今年佛山市三一自动化科技有限公司在不改变圆弧齿同步带齿形的基础上对同步轮齿形

稍作改变,以便更好地适应带齿的渐开线运动,提高传动精度,然后把这种齿型做成拉刀拉制成几个常用齿数的同步轮,我们把这种同步

轮叫做变形圆弧齿同步轮。

目前市面上还有不少具有一些小功能特色的齿形和为避开别人专利权而开发的小众齿形,在此就不一一细述了。

因为HTD圆弧齿和GT圆弧齿外形相近不好区分,在此着重简绍

一下:HTD圆弧齿为标准圆弧齿廓,大家知道同步带齿与带轮齿啮合过程带齿相对带轮做渐开线运动,因此标准的两个圆弧在这种运动下是啮合不好的,因此GATES盖茨公司开发了GT齿,GT齿廓是通过渐开线运动而形成的带轮齿形状和带齿形状近似,实现了顺畅的咬合和优良的传递性能的并存的齿形,实际齿廓是一种近圆弧的模拟曲线。

各齿形同步带传动特点

梯形齿:历史悠久使用广泛、价格便宜、承载能力小、噪音大、精度低、磨损失效快。

圆弧齿:专利已经过期失效,价格与梯形齿相当、承载能力大、中高速噪音小。

平顶圆弧齿:专利已经过期失效,价格与梯形齿相当、承载能力大、超高速噪音小。

精确圆弧齿:国内生产厂家少,常见于精密进口设备、价格高、传动精度高。

变形圆弧齿同步轮:带还是标准圆弧齿,带轮采用拉刀拉制效率高价格大幅度降低、传动精度较标准圆弧齿有微量提高、规格种类选择范围小(目前只有5M30齿、5M40齿、8M22齿、8M32齿四个规格)。

选型建议

产品新设计建议大家少选梯形齿,无论从价格还是性能上梯形齿发展到现在已经没有优势了。

2000r/min以下转速建议选标准圆弧齿同步带(HTD),对应同步轮在尺寸能满足要求的前提下在5M30齿、5M40齿、8M22齿、8M32齿四个规格内选变形圆弧齿同步轮,价格实惠、精度保证(淘宝上搜“拉制同步轮”)即可找到。

2000r/min以上转速建议选平顶圆弧齿同步带(STPD),对应同步轮和上面相同。

标准圆弧齿和平顶圆弧齿虽然带不同,但是带轮是通用的。

要求传动精度高的系统建议大家选精确圆弧齿同步带(GT ),对应同步带轮也选GT齿型的。