丙烯精馏塔系统控制优化

丙烯塔 热泵精馏 塔效率低的原因

丙烯塔热泵精馏塔效率低的原因下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!热泵精馏技术是一种能有效提高塔效率的分离方法,但在实际应用中,我们常常会发现丙烯塔热泵精馏塔效率并不高,这引起了很多工程师和研究人员的关注。

烯烃精馏系统操作与控制—作业丙烯精馏

2.减小再沸量

3.回流量小

3.加大回流量

4.采出量大

4.减小采出量

5.仪表故障

5.切至手动,联系仪表处理

丙烯精馏塔结构 及工艺流程

ONTENTS

目 录

1 丙烯精馏塔结构 2 丙烯精馏塔任务 3 丙烯精馏塔工艺流程描述

01丙 烯 精 馏 塔 结 构

结构

1 本装置设置有两个丙烯精馏塔,串联操作。 1#丙烯精馏塔160T603设置有77 层四溢流浮阀

2 塔盘。 2# 丙烯精馏塔160T604设有162 层四溢流浮阀塔

1

通过丙烯产品泵160P606A/B送出。

经丙烯产品冷却器160E615进行冷却,然后通过 2 丙烯产品保护床160D602A/B进行精制。

从床层上部经过,在过滤器160S601A/B过滤 3 后由160FC649(聚合级丙烯采出流控器)控制采出量。03 丙烯产品输送条件

温度40℃,压力 2.1MPag

1#丙烯精馏塔的塔顶气相进入2#丙烯精馏塔塔釜。 4 来自脱乙烷塔160T601塔釜的物料进入到2#丙烯精

馏塔的第146层塔盘。

2#丙烯精馏塔塔顶冷凝器160E614A/B的出料进入2# 5 丙烯精馏塔回流罐160V604,回流罐中的部分液相通

过回流泵160P607A/B打回2#丙烯精镏塔塔顶。。

聚合级丙烯产品通过丙烯产品采出泵160P606A/B送 6 出,经丙烯产品冷却器160E615冷却、经丙烯产品保

调节方法

1.调整进料量 2.调整再沸量 3.调整采出量 4.调整回流量

异常情况处理

现象 液位上升

液位下降

异常情况处理

原因

处理方法

1.进料量增加

1.减小进料量

乙烯装置丙烯精馏系统的模拟优化及应用

摩 尔 含量冬 季 为 3 % , 0 夏季 4 %左 右 ) 0 。经过 装 置 流程模 拟分 析及 实 际 的 操 作 调整 ,塔 釜 采 出 中丙

烯含量大幅降低 , 丙烯收率得到了提高 。

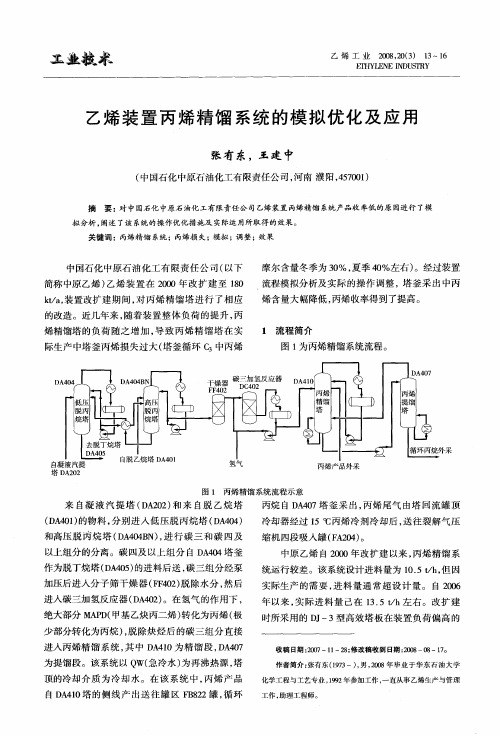

1 流 程简 介

际生产 中塔釜丙烯损失过大( 塔釜循环 c 中丙烯

图1 为丙烯精馏系统流程 。

尾气量 / g -1 ( -。 kh

图 3 尾 气 排 放 量 对 丙烯 产 品纯 度 和循 环 丙 烷 中

() 1丙烯精馏系统丙烯产 品侧 线采 出量在适

当的范 围 内增 加 , 对丙 烯产 品 的纯 度影 响不 大 , 但 循环 丙烷 中丙 烯含 量 随着 丙 烯 采 出量 的加 大而 减 少 ; 过一 定 的 范 围 , 超 如进 料量 在 1 . 时 , 烯 2 8t 丙

赵 n 吕 { L

、一

咖{

抽

鬻

譬 哥

料温 度 的变 化 对 产 品 组 成 的影 响 较 小 , 键 的 控 关

制点 应该 在丙 烯产 品和尾气 的采 出上 。 2 1 采 出量 对丙 烯精 馏 系统 的影 响 .

蜚

幢

媸

根据 D 40及 D 47塔设 计 数据 和实 际运 行 A1 A0 数据 模拟 结果 如下 :

2 系统 的模 拟及 优 化

性 能 图 。其 通 常 由以下几 条 曲线组 成 :

20 06年 l 0月技 术 人 员进 行 了 乙烯 装 置 建模 并重 点就 丙烯 精馏 系统 进 行 了初 步模 拟 优 化 。模

拟结果 发 现 , 进料 组成 一 定 的情 况下 , 在 塔压 及 进

墨

乙烯工业 2 8 0 ) 1 1 0 ,( 3 6 0 23 ~

丙烯精馏系统存在的问题及改造方案优化

揽 米

乙 工 E ,UR~ 烯删Ⅵ0帅234 业2 2SY 4 N 0)9 0( E 8 r

丙 烯 精 馏 系统 存 在 的 问题 及 改造 方 案 优 化

姜 涛 ,宋 虎 林 ,邸 书才

( 中国石化 中原石 油化 工有 限 责任 公 司 , 南 濮 阳 ,500 河 4 70 )

块塔盘采 出聚合级丙烯 ( 图 1。 见 )

12 丙烯 精馏 塔 的结构 和进 料 组成 .

收 稿 日期 :0 8 2 1修 改 稿 收 到 日期 10 8 4 4 20 —0 —2 : 20 —0 —2 。

丙烯精 馏塔 在 20 乙烯 装 置扩 能 改造前 为 00年 浮 阀塔 , 0 乙烯装 置 扩能 改 造 时 , 2 o年 0 采用 上 海 某

m

蜚

睦

图 3 循 环 丙烷 中 丙烯 含 量 不 意

2 丙烯 精馏 系统 存在 的 问题及 采取 的措 施 2 1 丙烯 精馏 系统 存在 的 问题 .

(Or—0 20 7 5月 一 4 r—1) o ~c 7 7

() 3 丙烯 中甲醇含 量高 。 自 20 00年 丙烯 精 馏 塔更 换 塔 盘 后 , 碰 到 裂 若 解原 料 中有 甲醇 、 I MT3 深 冷 系统 注 甲醇 , 烯 E或 丙 产 品中 甲醇 含 量 就 会 超 标 。20 07年 5~6月丙 烯 精 馏 塔进 行 了扩 能改 造 。 目前丙 烯精 馏 塔 的情 况 见表 1进料 组 成见 表 , 2设 计操 作参 数 见表 3 , 。

其 中丙烯精馏塔体未 动, 仅通过改 造塔 内件使丙

烯 精馏 塔进料 量 由 8th 高 到 1 .3 h 提 / 0 39t 。虽 然 / 丙 烯精 馏系 统 的 能 力 得 到 了提 高 , 也 存 在 许 多 但 问题 , 其是 随着 乙烯 装 置 的瓶 颈 消 除 , 烯 精 馏 尤 丙

丙烯精馏塔智能控制系统设计及应用

W ANG Z e li YE Z e c e g QI hne, h n h n , AN e g Fn

( yLa oa o yo ’ v n e o to n tmia inf rCh mia o ess Ke b r tr J Ad a cd C n r l d Op i z to o e c lPrc se ,M iity o ’ u a in;S a eKe a n sr J Ed cto t t y L b r tr f h mia g n eig .Ea t h n ie st f ce c n e n lg a oa oyo C e c lEn ie rn ia Un v ri o S in ea d Teh oo y,S a g a 0 2 7 h n ) sC y h n h i2 0 3 ・C ia Ab ta t I t s a r, a o t e s t c i ue on h b ss of u po t e t m a hi s (S M ) wa sr c : n hi p pe s f s n or e hn q t e a i s p r v c or c ne V s p o s d t s i a e t e p op l nec n e r to n t to ft s ilto o um n,w hih t ok i t r po e o e tm t h r y e o c nta i n o hebo t m o heditla i n c l c o n o

p o l n on e r to n t e ditla i . f z y PI wa s d a h a t r c ntole o he p o lne r py e e c c nt a i n i h s il ton A u z D s u e s t e m s e o r l rf r t r py e c nc n r to O n D o r le a e s t e sa e c nt o l rf rt e ii e p a e t m pe a u e The o e t a in. e PI c nt o l rw sus d a h l v o r le o he s nstv l t e rtr. t o c ntole s c s iu e a c d o r y t m . n or e o ei i a e d s ur a c ft e f e t c w o r lr on tt t d a c s a e c ntols s e I d rt lm n t it b n e o h e d s o k, a f e o wa d c t o l rwa sg d i he s s e . h e i e o ts n ora on r ls r t gy w e e u e e df r r on r le sde i ne n t y t m T e d sgn d s f e s nd c t o ta e r s d

丙烯精馏塔的优化分析

丙烯精馏塔的优化分析摘要:根据实际生产过程中丙烯塔的丙烯损失,对丙烯精馏塔操作进行了分析,为优化该塔操作提出了建议,以利于在保证丙烯产品质量的前提下,增加丙烯收率。

关键词:精馏优化前言;中天合创能源有限责任公司化工分公司年产2×180万吨S-MTO装置中的丙烯精馏塔(以下简称丙烯塔)是将丙烯与丙烷分离,在塔顶得到聚合级丙烯,并保证塔釜丙烷中丙烯含量低于5%。

所以该塔操作的正常与否将直接影响到聚合级丙烯产品的质量和收率。

为此,对该塔进行了分析,并就优化操作提出了建议。

一.丙烯塔的流程简述1#丙烯塔有86块浮阀塔板。

1#丙烯塔塔顶物料送入2#丙烯塔塔釜。

2#丙烯塔釜液由泵(P-5002A/B)送入1#丙烯塔的顶部塔板。

2#丙烯塔有166块塔板,来自脱丙烷塔的C4进料进入2#丙烯塔第160块塔板。

2#丙烯塔塔顶物流在丙烯塔空冷器(A-5001)中冷凝,空冷器后设置一台使用循环水的冷凝器(E-5004)作为保护性补充。

空冷器按最大负荷设计、水冷器按最大负荷的30%设计。

冷凝液进入2#丙烯塔回流罐(D-5002),回流罐中的液体经由回流泵(P -5003A/B)一部分送入2#丙烯塔作为回流,另一部分作为丙烯塔产品冷却后送往丙烯产品二甲醚吸附器(DR-5001A/B)。

2#丙烯塔釜液由泵(P-5002A/B)送入1#丙烯塔,流量由2#丙烯塔塔釜液位LIC5007一流量FIC5013控制1#和2#丙烯塔的再沸器采用急冷水作加热介质。

进入1#丙烯塔再沸器(E-5005A/B)的急冷水量FIC5010由位于第54块板的组成分析仪AIC5003一换热器负荷Q1IC5001串级控制,进入2#丙烯塔再沸器(E-5007A/B)的急冷水量通过换热器热负荷QIC5002一流量FIC5032串级控制再沸器的旁路流量进行调节。

丙烷从1#丙烯塔塔釜送入界区。

二.丙烯损失的分析选取2018年1月装置稳定运行情况下丙烷外送中丙烯含AT5004A和C-5002塔中部组分工业气相色谱仪,分析丙烷中丙烯含量AIC5003高做出分析和优化。

优化操作工艺提高丙烯收率

器的操作是影响丙烯产 品质量和收率的主要 因素。

1 丙 烯损 失

丙 烯 精 馏 塔 开 工 以 来 一 直 存 在 丙 烯 收率 低 的 问 题 , 具 体 表 现 为 : 烯 塔 塔 釜 损失 不 断 增 加 , 使 丙 烯 产 品 收 率 偏 丙 致

低 。丙烯塔塔釜损失在 5 %一 3 大量的丙烯 由塔釜损损 2 6 %, 失掉 。一方面造成 产品的损失 , 另一方面则造成精馏 塔能 耗的增加…。

版 社 ,0 8 20.

炼 油 与 化 工

2 1年 第 4 00 期

REF NI I NG AND HEMI C CAL I NDUS TRY

53

多鞍环 模 具 的 结构 改进

杨 晓 涛

( 大庆石化公 司化建公司 , 黑龙江 大庆 13 1 ) 6 7 1

低 , 产 品 收 率低 。 使 ( ) 沸 效 果差 2再 .

丙烯塔的回流比的调整 。调整前丙烯产品的采 出量一 般在 1 O~1 /左 右 , 烯塔 回流量都 为 15 /, 2t h 丙 7 t 即塔的回 h 流比在 1. 45 8~1 .之 间( 75 设计值是 1.) 回流 比过大使得 39 , 产 品纯度过高 , 塔釜再沸器负荷增 加。为解决这个问题 , 回 流比控制在 1.左右。达 到保证产品质量的同时降低塔釜 3 5

烷带走的就越多 , 塔釜的热量利用率就越低 , 丙烯损失就大。

3 优 化 操 作工 艺

效益和 良好的社会效益。

参考文献 :

[ ]天津大学基本有机化工教研 室. 1 基本有机化学工程 E . M]北京

人 民教 育 出 版 社 ,0 22 6 2 1 20 .7 — 8 .

丙烯精馏系统操作的优化对策

( . h mi l a t f D qn tohmi l o a y, qn 6 7 4, i n ja g C ia No 1C e c n a ig Pe c e c mp n Da ig 1 3 1 Hel g in , hn ) a Pl o r aC o

4 2 3 严格控 制 E 4 1 温 , .. T4 顶 降低 E 4 1 釜循 T 5塔

环 丙烷 中 C 含 量 A

3 2 2 加 热介 质急 冷水 夹带 C , 3碳四产品合 格的 同

根据热量计算公式 , 急冷水温度高则换热量 Q 便增大 , 可以提高再沸器 的换热效果 。实 际急冷水

术水平及管理水平 的重要考核指标 , 因此降低加工

过 程 中丙 烯损 失是 日常 生产 管理 工作 的一个 重点 。

C3 X反 应 R

1 丙烯精馏 系统 工艺简 介

老区装置流程采用的是美 国 S &w 公司的顺序 分离 流程 。其 丙 烯 精馏 系统 为高 压 精馏 工 艺 流 程[ 。丙烯精馏系统流程简图见 图 1 1 ] 。从脱丙烷塔

参考 文献

[]陈滨. 1 乙烯工学 [ . M]北京 : 化学工业 出版社 ,9 7 3 0 1 9 ,8 . E ] 松汉 . 2王 乙烯装 置 技 术与 运行 [ . E : M] j 京 中国 石化 出 版 社 ,

2 0 6 5 0 9, 7 .

Optm i a i n Co nt r e s r s o e a i n i z to u e m a u e f Op r to f r Pr py e e Ditla i n S s e o o l n s il to y t m

时间 2

PRO/II对液化气分馏装置丙烯精馏塔的模拟与优化

PRO/II对液化气分馏装置丙烯精馏塔的模拟与优化摘要:利用PRO/II流程模拟软件,对液化气分离装置的丙烯精馏塔进行模拟计算。

利用灵敏度分析工具,对塔压,回流比,全塔热负荷等重要参数进行优化设计。

通过改变蒸馏塔进料位置和原料的进料状态,进行优化优化计算和经济效益比较,得到操作费用最低的进料位置和进料状态。

关键字:PRO/II;丙烯精馏塔;模拟优化Simulation and Optimization of the Operation of Liquefied Petroleum Gas Separation Unit of C3-spliter with PRO/II SoftwareAbstract: Using PRO/II process simulation software, the LPG separation unit of C3-spliter to simulate calculation of the column. Using sensitivity analysis tool, tower pressure, reflux ratio and the duty and other important parameters tower optimized design. By changing the distillation tower feeding position and raw materials incoming state, optimization calculation and economic efficiency comparison, get the feed of the lowest operation cost position and incoming state.Key Word: PRO/II;C3-spliter;Simulation and Optimization液化气作为燃料利用的途径被管道天然气取代是一种趋势。

基于多变量预测控制技术的丙烯精馏塔控制系统

20 年 1 08 2月

化 学 工 业 与 工 程 技 术 J u n l f Ch mia n sr & En i ern o r a e c lI du ty . g n e ig o

V o1 9 N o. .2 6

D e . 00 c ,2 8

p o e s Th e e r h o rc s. e r s a c f APC Hic n a v n e o to l t r b s d o h v r b e p e it e c n r la e c ri d o to — e o d a c d c n r l p a f m a e n mu i a i l r d c i o to r a re u n o a v

基 于 多变 量预 测 控 制技 术 的丙 烯精 馏 塔 控 制 系统

张 泉 。 王从 庆 ,

(. 京 航 空航 天 大学 自动 化 学 院 , 苏 南 1南 江 20 1 ; i0 6

2南京化工职业技术学 院 自动控制系 , . 江苏 南京 2 0 4 ) 16 8

摘 要 : 馏 是 化 工 中 的重 要过 程 , 有 强耦 合 性 、 确 定 性 、 线 性 和 大 滞 后 等 特 征 , 存 在 着 苛 刻 精 具 不 非 且 的 约束 条件 , 制 难 度 大 , 期 以来 都 是 各 种 先 进 控制 与优 化 方 案 的实 验 对 象 。预 测 控 制 、 控 长 内模 控 制 、 推 断 控 制 、 糊 控 制 、 经元 控 制 等 多 种 控 制 策 略 都 曾 应 用 于 精 馏 过 程 。选 取 了 丙 烯 精 馏 塔 作 为 研 究 对 模 神 象 , 用 AP 利 C—Hi o 软 件 对 其 进 行 了 基 于 多 变 量 预 测 控 制 的 研 究 。通 过 先 进 控 制 实 施 效 果 对 比 表 e n c 明 , 案实施后 , 方 过程 变量 运 行 平 稳 , 效保 障 了产 品质 量 及 精 馏 过 程 的 稳 定 , 到 了预 期 控 制 要 求 。 有 达 关键词 : 烯精馏 ; 测控制 ; P 丙 预 A C—Hi o e n软 件 c

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丙烯精馏塔系统控制优化邹生耀刘荣(扬子石化巴斯夫有限责任公司江苏南京市210048)摘要:通过对当前S&W双塔丙烯精馏控制系统存在的缺陷及当前操作难点分析,找出影响系统操作的根本原因,提出控制优化方案,并在实际生产中运用,节省装置能耗。

关键词:丙烯精馏控制优化扬子石化巴斯夫有限责任公司裂解装置采用S&W工艺生产,原设计能力为600Kt/a 乙烯和300Kt/a 丙烯。

2005年5月投产,2010年4月装置运行5年后停车大修,并对裂解装置进行扩能改造,于2010年6月开车成功。

装置改造后生产能力扩大为740 Kt/a 乙烯和396Kt/a 丙烯。

在本次改造中,急冷水塔波纹塔盘开孔率增加20-30%,丙烯精馏塔和丙烯提汽塔的MD塔盘改为增强型的EZMD塔盘。

改造投产后,急冷水塔釜温度只有74℃左右,比设计的84℃低了10℃左右,丙烯精馏塔系统因为塔釜再沸器急冷水温度偏低,在正常运行过程中,需要投用急冷水加热器,消耗大量低压蒸汽(25t/h),同时由于系统控制不稳,还常常发生塔釜丙烯损失加大,塔顶丙烯产品中丙烷浓度大幅波动现象。

1. 丙烯精馏系统流程及控制1.1 目前丙烯精馏系统流程及控制说明优化控制前丙烯精馏系统流程图丙烯精馏系统由丙烯精馏塔(C540)和丙烯提汽塔(C530)两座塔系统组成。

来自碳三反应器出料罐V520的碳三在FC5201流量控制下进入丙烯精馏塔的第152块塔盘。

丙烯产品在丙烯精馏塔的第8块塔盘侧线通过回流罐液位LC5331与采出流量FC5201串级控制采出。

塔顶气相分成二股,一股经过E535/536冷凝器冷凝,冷凝液返回至设置在高处的回流罐(V555),每台冷凝器中设有一个2”的不凝气排放管线,不凝气排放至回流罐;另一股在塔顶压力PC5502控制下进入一根4”管线旁路冷凝器将气相丙烯引入回流罐,在塔压高时,将部分气相丙烯引入回流罐,通过回流罐顶部的不凝气冷凝器E551冷凝,从而分流部分塔顶冷凝器的负荷。

在回流罐V555顶部设置一冷凝器E551提纯不凝气,将部分丙烯冷凝后返回回流罐,不凝气在FC5331流量控制下返回裂解气压缩机段间。

回流罐凝液在液位LC5331与流量FC5332串级控制下返回C540塔顶。

丙烯精馏塔塔釜设置一再沸器E540,利用E530后的次级QW来加热,节能能源。

精馏塔塔釜产品通过P550泵在塔釜液位LC5351与流量FC5351串级控制下作为丙烯汽提塔C530的进料。

汽提塔顶气相则返回精馏塔釜。

汽提塔塔釜产品作为提纯后的丙烷产品在流量FC5301控制下返回裂解炉。

在汽提塔釜设置有再沸器E530,利用一级QW来加热。

汽提塔釜液位LC5173在与热值JC5173串级控制下通过增减QW的加热流量来实现。

E530和E540的热值分配则通过TC5373的控制来进行。

通过一选择开关选择精馏塔顶压力PC5502或回流罐压力PC5331控制器来控制冷凝器旁路阀的开度。

1.2 鲁姆斯公司300kt/a装置丙烯精馏系统流程鲁姆斯丙烯精馏系统流程简图鲁姆斯丙烯精馏系统同样也有二座塔系统组成。

在丙烯塔进料前有一甲烷提汽塔,脱除进料中的氢气、甲烷和碳二等轻组份。

因此,丙烯精馏塔进料中不含有不凝气组份,丙烯精馏塔顶不设不凝气脱除塔盘,丙烯产品产出直接从回流罐产出。

塔釜压力通过调节塔顶冷凝器冷却水流量来控制合适的塔顶冷凝量,通过灵敏板丙烯组份浓度来控制再沸器加热量,通过回流罐液位来控制丙烯产出量,通过塔釜液位来控制丙烷产出量。

1.3 两种流程控制的主要差异这二种流程都有不凝气脱除系统,鲁姆斯流程是在丙烯精馏塔进料前通过甲烷提汽塔来脱除;S&W工艺则是在精馏塔顶增加8块塔盘来脱除不凝气。

S&W工艺采用双塔丙烯精制,更适合大型乙烯装置,鲁姆斯单塔丙精精制则适合小型乙烯装置。

鲁姆斯公司丙烷精馏塔的控制更容易实现。

它的塔釜加热量是由灵敏板的丙烯含量组份来控制的,当进料负荷改变,或进料组成改变、或回流量改变时,导致灵敏板上丙烯浓度改变,可自动调节塔釜再沸器热值,从而确保塔釜产品中丙烯浓度合格。

当塔釜加热量增加或进料增加时,塔压会上升。

当塔压上升时,通过增加塔顶冷凝器的冷却水开度来控制塔压的稳定,当塔压进一步上升时,可通过回流罐放火炬来降低回流罐压力,增大冷凝器的有效冷凝面积来增加冷凝量控制塔压。

在塔压控制稳定情况下,塔顶冷凝量与塔釜加热量及进料是匹配的,当回流罐液位上升时,说明塔顶丙烯产出量需要增加,在产出增加时,塔顶回流也同样需要增加。

当塔釜液位上升时,如果灵敏板丙烯组成是正常的,则说明丙烷产量增加,需增加塔釜丙烷产出量。

而对于S&W双塔丙烯精馏控制系统,因为S&W公司认为,冷却水流量的控制会造成换热器的结垢,因此,冷凝量是不控制的。

假设在回流罐不凝气排放量是与塔顶不凝气含量是匹配的,且塔釜丙烷产出量与进料中的丙烷含量是匹配的情况下,现有的控制方案仍然是可行的。

回流罐不凝气排放量合适,则回流罐顶冷凝器E551冷凝量是合适的,回流罐的压力则是稳定的;如果塔釜丙烷产出量与进料中的丙烷含量是匹配的,则塔釜液位的变化即可确定塔盘中下降液相量的变化,如果液位变化,则塔釜加热量则应该随之变化。

在假定塔顶不凝气排放量与塔釜丙烷产出是合适的,且精馏塔处于稳定运行情况下,如果进料量增加,或回流增加、或进料组份变化,导致塔釜液位上升,则塔釜液位控制器与热值的串级控制,可以自动增加再沸器的热值。

当进料增加或塔釜再沸器热值提高,引起塔顶压力上升,如果回流罐压力是稳定的,则在塔顶压力与回流罐压力差值的上升趋势,推动塔顶冷凝器E535/536内液位下降,冷凝器的有效冷凝面积增加,塔顶气相丙烯冷凝量增加,从而使塔顶压力下降,使塔顶压力趋于稳定。

因为冷凝量的持续增加,导致回流罐的液位上升,回流罐的液位与塔顶侧线丙烯产出及回流串级控制,引起塔顶丙烯产出和塔顶回流量的增加,从而使系统趋于稳定。

上述控制理论是建立在回流罐不凝气排放量与塔顶不凝气含量是匹配的且塔釜丙烷产出与进料中的丙烷含量是匹配的基础上的,实际运行过程中是无法实现的。

2. 丙烯精馏塔系统运行状况分析2.1 当前典型的运行状况在正常运行过程中,塔顶丙烯中的丙烷大幅波动、塔釜丙烷中的丙烯含量偏高、回流罐的液位大幅波动、塔压波动幅度较大。

附图是回流罐液位与丙烯产出和回流量串级前的典型的运行曲线。

在上图中2011年7月24日5:00开始的一段典型的运行数据。

丙烯精馏塔的进料量基本维持稳定在47-48t/h之间波动,塔釜再沸器热值基本维持在49-52GCal/h之间波动,回流量在710-730t/h之间波动,塔釜丙烷中丙烯浓度维持在17-19%之间,塔釜液位在59-64%之间波动。

塔压在18.6-19.2kg/cm2之间波动,丙烯产出也基本稳定在44-48t/h,回流罐不凝气排放量在400-800kg/h之间波动,回流罐液位在45%-85%之间波动,塔顶丙烯中的丙烷含量在2200-3600PPM之间波动。

在上图中的5:00-8:00期间,丙烯精馏塔的进料、塔顶塔釜产出、回流、再沸器热负荷、不凝气排放等参数基本稳定,而塔釜液位缓慢上升,塔顶回流罐液位缓慢下降,塔顶丙烯中的丙烷含量缓慢下降、塔压缓缓上升。

至8:00-8:30左右,随着不凝气排放量缓缓从630kg/h提高至700kg/h,约20分钟后,首先是回流罐液位由于下降趋势改为上升趋势,随后是塔顶丙烯中丙烷含量从下降趋势改为上升趋势,塔顶压力也由上升趋改为下降趋势。

至9:50左右,随着不凝气排放量从700kg/h下降至400kg/h,约20分钟后,塔压开始缓缓上升,回流罐液位由大幅上升转为大幅下降,塔顶丙烯中的丙烷在30分钟后也开始由大幅上升转为大幅下降,塔釜液位也开始缓缓上升。

为了稳定塔压,装置将塔顶压力与不凝气排放流量投串级控制,回流罐液位与塔顶回流和丙烯产出投串级控制,下图是2011年8月11日6:00开始的一段运行曲线。

投用串级后,在进料、塔釜加热量稳定情况下,塔压保持相对稳定,波动减少,回流罐液位、塔顶丙烯中丙烷含量波动幅度减少,不凝气排放量随塔压波动而波动,幅度在430-520kg/h之间波动。

但在9:30左右,装置负荷变化,丙烯精馏塔的进料从46t/h提高至49t/h后,其它控制仍然维持,塔釜加热量和侧线采出维持不变。

在20-30分钟后,由于丙烯进料增加,导致丙烯精馏塔压力有轻微的上升,塔顶冷凝量增加,再引起回流罐液位上升趋势,回流量增加(约从745t/h上升至755t/h)。

塔顶冷凝量的增加幅度与塔进料不匹配,塔顶冷凝量的增加量远大于进料量,导致系统失稳,系统出现大幅波动,不凝气排放量、回流罐液位、回流量、塔顶丙烷中的丙烯含量都出现大幅波动。

2.2 影响塔顶丙烯中丙烷含量大幅波动的因素分析对一个确定的精馏塔来讲,影响塔顶组份的主要因素理论上只有3个,进料(量或进料组份)、回流比、塔压。

对丙烯精馏系统来说,如果能够维持进料量、进料组份、回流比、塔压稳定,则塔顶丙烯中的丙烷含量应该维持在一个确定的值上。

而在实际运行过程中,依目前的丙烯精馏塔系统的控制方案是无法做到的。

2.2.1 进料量和进料组成对丙烯精馏塔的影响进料量的改变,改变塔顶和塔釜产品产量,如果在增加进料同时,同步提高塔釜再沸器的热值和塔顶冷凝量,确保产出及回流比稳定,塔顶和塔釜组份应该维持在一个确定的值,不会引起系统大幅波动。

对于进料组成的改变,只会引起塔顶和塔釜产品比例改变,如果进料量和进料组成改变在一个设计允许范围内,不会引起系统大幅波动。

在正常操作情况下,丙烯精馏塔的进料量和进料组份变化是不大的,因此进料不是丙烯精馏塔大幅波动的主要原因。

2.2.2 塔压对丙烯精馏塔的影响丙烯精馏塔设计塔压18.8kg/cm2。

理论上塔压降低,丙烯和丙烷的相对挥发度增大,有利于丙烯精馏。

但在实际操作过程中,在进料和侧线采出及再沸器加热量不变情况下,如果塔压降低,意味着塔顶冷凝量增加,塔顶总产出增加,回流比降低,影响塔顶产品组份。

S&W丙烯精馏塔系统设计的塔压是不加控制的。

因此塔压的大幅波动是无法避免的。

2.2.3 回流比对丙烯精馏塔的影响丙烯精馏塔设计的操作回流比是18.8。

回流比保持稳定,塔顶和塔釜组份理论上应该是确定值。

但在目前的控制模式下,回流比是无法保持的,主要原因是塔顶冷凝器的冷凝量无法得到有效控制。

在回流罐液位与回流量串级情况下,冷凝量多,回流罐液位高,增加回流,冷凝量低,回流罐液位低,减少回流。

如果回流罐液位与回流量不进行串级控制,而只是回流量与侧线采出进行比例控制,则如果冷凝量增加,冷凝的丙烯临时存贮在回流罐中,它也应该看作塔顶产品产出,对回流比的影响更大。