铁型覆砂工艺及其装备的发展状况

轮毂类铸件覆砂铁型铸造工艺及设备

轮毂类铸件覆砂铁型铸造工艺及设备何芝梅,潘东杰,黄列群,林方夫(浙江省机电设计研究院有限公司,浙江杭州310002)摘要:对轮毂铸件采用粘土砂湿型铸造、冷硬树脂砂铸造、离心铸造和覆砂铁型铸造的优缺点进行了对比,说明采用覆砂铁型铸造工艺大批量生产轮毂铸件的优势。

介绍覆砂铁型工艺的流程及用于轮毂类铸件生产的机械化和简单机械化铸造生产线,以两种不同形状、壁厚的轮毂铸件及类似铸件为例,介绍覆砂铁型铸造工艺的应用情况。

关键词:轮毂;覆砂铁型;铸造工艺中图分类号:TG242文献标识码:A文章编号:1003—8345(2009)05—0046—04C as t i ngm et hod an d Eql l i pm e nt U s ed f or R e si n Sand—C oa t ed Per m anent M oul d C a s t W heel H ub C嬲t i ngsH E Z hi—m ei,PA N D ong_ji e,H U A N G L i e—q un,L I N Fang—f u(Zhej i ang M ec hano—E l ect r i cal D e si g n and R ese a r ch I n s t i tut e C o.L t d.,H an gzhou310002,C hi na)A bs t r a ct:The ad vant age s a nd di sadv ant ages of cl ay sa nd m ou l d cast i n g process,s elf—s et t i ng r es i n sa nd m ou l d east i n g pr oces s,ce nt r i f ugal cast i n g pr o cessa nd r esi n sa nd—c oat ed hD n m o ul d cast i n g pr o cess used f or w heel“ub caLs t ings w er ec om pa r ed t o s how t he s uper i or i t y of ado pt i ng r es i n san d—coa t ed i m n m o ul d cast i n g pm c e ss f or m ass pm duct i on of wh eel—hu b cas ti ngs.A n i nt r oduct i on w a s m ade t o t he pr o cess no w of t he r es i nsand—coa t ed i m n m ou l d cast i n g and t he m ec ha ni z ed a nd s i m pl i f i ed m ec h a ni z ed pr o duct i on l ine used f br w hee l—hub cas t i ngs pr o duct i on w i t h r esi n sa nd—c oat edi r D n m oul d.Se V e m l w h ee l—hu b cas t i ngs w i t h di f k r ent conf i gur at i ons a nd w al l t hi ckne sses and ot her s i m i l ar cas t i ngs w e r e t a ken as exa m pl e s t o pr e sent t he appl i cat i on s i t u at i on of r es i n san d—coa t ed i ron m ou l d cast i n g process.K e y w o r ds:w hee l hub;r esi n san d—coa t ed i ron m ou l d;c ast i ng pm c e ss收稿日期:2008—12—24修定日期:2009—04—27作者简介:何芝梅(1958.10一),女,汉族,浙江杭州人,毕业于上海交通大学金属材料工程专业,教授级高工,现主要从事覆砂铁型铸造工艺及工装设计等工作。

铁型覆砂工艺设计及常见缺陷防止

铁型覆砂工艺设计及常见缺陷防止铁型覆砂工艺是一项先进的生产球铁件工艺,该工艺开始用于单缸曲轴s195的生产,现在已可以生产六缸曲轴,并且在6110曲轴上取得成功,在其它铸件如凸轮轴、阀体、水泵泵体、刹车嵌等铸件上也广泛应用。

1工艺参数该工艺涉及的主要参数有:收缩率,铁型壁厚,覆砂层厚度及射砂孔位置、形状、大小和数量,铸型温度,浇注系统设计以及铸件本身工艺上的要求。

1.1收缩率一般取收缩率为0.8%~1.O%。

1.2铁型壁厚及材质铁型壁厚对铸件的冷却能力、蓄热能力及铁型本体的刚度及防止变形、开裂有很大的影响。

铁型覆砂的铁型壁厚与普通金属型的设计有些区别,但两者的工作条件都较恶劣,冷热交换且温差变化都很大,因此两者对刚性和强度的要求均较高。

但金属型铸造由于高温铁液直接冲刷型壁,寿命短,易开裂。

铁型覆砂由于在金属型内腔覆上厚度为5~8,1111"1的砂层,并利用模具的加热热量将其固化,生产中将铁型的温度控制在180~300~(:范围内,所以铁型的寿命较金属型长,且具有可形成流水线生产的优点。

铁型温度的高低,与开型时间、覆砂层厚度及金属型的壁厚、工件长度有关。

壁厚大的铁型蓄热多,温度上升缓慢,铸件冷却快,开型时间短,从浇注到开型约12~15min(对于6110曲轴约需20min)。

金属型温度小于300%:,即能满足工艺要求。

据经验公式:铁型壁厚/4型=(O.6~0.8)A件,其中^4件为铸件壁厚。

6110曲轴扇板壁厚为60mm,这样铁型壁厚-4型=(().6~0.8)A件×60=36~48(Inm)。

也可根据铸型分型面尺寸平均值来选取(见下表)。

铸型分型面尺寸平均值S按下式计算:Ls=(H也)/2,其中Ⅳ为分型面长度尺寸(mm),L为分型面宽度尺寸(mm)。

对于铁型,其材料应满足下列要求:耐热性和导热性好,反复受热不变形;具有一定的强度、韧性和耐磨性;机加工性好。

在实际生产中,灰铸铁用的最多,因铸铁加工依据铸型分型面尺寸选取金属型壁厚glnl┏━━━━━━━━━━━━━━━━━━━━━┓┃00脚蛹戆蠖国锚舀曩◇{0lllij黛癣哟黪0i_j?0 ┃┣━━━━━━━┳━━━━━━━━━━━━━┫┃ <130 ┃ 15—20 ┃┣━━━━━━━╋━━━━━━━━━━━━━┫┃ 130~175 ┃ 15H20 ┃┃ ┣━━━━━━━━━━━━━┫┃ ┃——┃┃ 175~200 ┃ 2()屯 5┃┣━━━━━━━╋━━━━━━━━━━━━━┫┃ 200—5(10 ┃ 25—00 ┃┃ 500—800 ┃ 30~35 ┃┣━━━━━━━╋━━━━━━━━━━━━━┫┃ >800 ┃ 35~45 ┃┗━━━━━━━┻━━━━━━━━━━━━━┛性好、价廉,一般工厂均能自制,并且它又耐热、耐磨,是一种较合适的铁型材料,但长时间使用易出现开裂现象。

铁型覆膜砂铸造工艺

铁型覆膜砂铸造工艺铁型覆膜砂铸造工艺,那可是门挺有趣的手艺呢。

就好像是给铁型穿上一件特制的“砂衣”,然后让它华丽变身成为我们想要的模样。

这铁型啊,就像是一个坚实的骨架。

它得有足够的强度,就像盖房子的大梁一样,要能撑起整个铸造的过程。

铁型的制作可不能马虎,要经过精心的设计和打造,尺寸得精准,形状得合适,这就跟裁缝做衣服,尺寸量错了那衣服肯定不合身一个道理。

再来说说这覆膜砂。

覆膜砂就像是一种神奇的魔法材料。

它是由砂粒加上一些特殊的粘结剂之类的东西组成的。

这些砂粒就像是一个个小小的士兵,粘结剂呢,就像是把这些士兵团结在一起的力量。

它们混合在一起,就能够形成一种既有一定的强度,又有很好的可塑性的东西。

你可以把它想象成是捏泥人用的泥巴,不过这泥巴可是有着更高的科技含量呢。

在铁型覆膜砂铸造的过程中,首先得把铁型准备好。

这铁型得清理干净,不能有杂物,就像我们吃饭得把碗洗干净一样。

要是铁型不干净,就好比在脏碗里盛饭,做出来的铸件肯定有问题。

然后把覆膜砂填充到铁型里面。

这个填充的过程也很有讲究,要均匀地填充,不能有的地方多有的地方少,这就跟我们往袋子里装东西一样,装得不均匀,袋子就不好看,也不实用。

在填充完覆膜砂之后呢,就得进行紧实的操作了。

这个紧实就像是给已经站好队的士兵再加固一下防线一样。

紧实的程度得合适,太松了,做出来的铸件可能就会有孔洞,就像盖房子的时候砖头没砌好,墙上会有窟窿一样。

太紧了呢,又可能会导致其他的问题,就像是把东西塞得太满,盒子会被撑破。

接下来就是加热和硬化的过程了。

这就像是给已经穿上砂衣的铁型来一场火热的洗礼。

在合适的温度下,覆膜砂中的粘结剂就会发生反应,让整个覆膜砂变得更加坚硬。

这个温度的控制可太关键了,就像烤蛋糕一样,温度高了或者低了,蛋糕都做不好。

要是温度没控制好,这覆膜砂可能就不能很好地硬化,那最后的铸件质量肯定就不行。

脱模也是一个重要的环节。

这就像是把已经做好的模型从模具里取出来。

铁型覆砂铸造的工艺特点

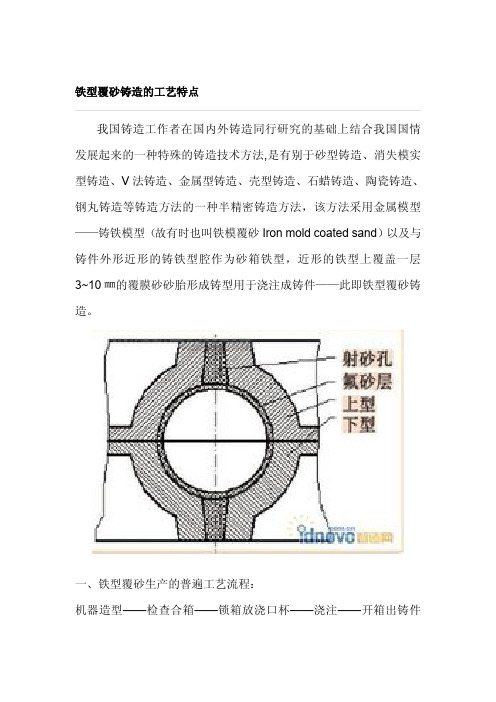

铁型覆砂铸造的工艺特点我国铸造工作者在国内外铸造同行研究的基础上结合我国国情发展起来的一种特殊的铸造技术方法,是有别于砂型铸造、消失模实型铸造、V法铸造、金属型铸造、壳型铸造、石蜡铸造、陶瓷铸造、钢丸铸造等铸造方法的一种半精密铸造方法,该方法采用金属模型——铸铁模型(故有时也叫铁模覆砂Iron mold coated sand)以及与铸件外形近形的铸铁型腔作为砂箱铁型,近形的铁型上覆盖一层3~10㎜的覆膜砂砂胎形成铸型用于浇注成铸件——此即铁型覆砂铸造。

一、铁型覆砂生产的普遍工艺流程:机器造型——检查合箱——锁箱放浇口杯——浇注——开箱出铸件——清砂——造型二、铁型覆砂铸造的工艺特点:1.铁型覆砂铸造具有砂型铸造的特点,即有一刚性砂型外壳,使得砂型整体强度高、不变形,其适应性广泛,铸件易脱模,并且定位可靠,精度高。

2.铁型覆砂铸造具有覆膜砂壳型铸造的特点,造型方便、快捷、不论什么铸件砂型,二、三分钟之内便可造型完毕,型砂密度、铸型表面硬度等通过设备保证,永远一致,并且不需要涂刷任何涂料。

既得到了光洁的铸件,又提高了铸件的形状和尺寸精度。

3.铁型覆砂铸造还具有金属型铸造的特点,铁的铸型在金属液结晶过程中有明显的冷激作用,可使铸件晶粒度细化,从而提高了铸件的综合强度,同时又由于有砂胎的存在避免了金属型铸造的短处,铸件不会产生白口,对铸铁件而言,可铸态生产各种材质,无需热处理。

4.由铁型和薄的砂胎组成的铸型锁紧后刚度高、变形小、冷却快,得到的铸件尺寸精度高、加工余量小、组织致密,特别适合球墨铸铁的生产,在生产球墨铸铁时能利用球墨铸铁的石墨化膨胀对铸件进行自补缩——实现球墨铸铁的少、无冒口铸造,得到优质铸件;因为铁型冷却快,对生产高牌号的珠光体基体的盘类、杆类、轴类铸件尤其有利。

5.一般情况下铁型覆砂生产的铸件硬度比普通铸造方法生产的铸件要高20个HB单位左右。

6.利用铸件浇注后铁型的余热进行再循环生产的覆膜砂固化,不只减少了用电,而且铸造过程呈现封闭式循环生产状态,生产占用面积很小(例如,一小时熔炼一吨铁(钢)水时,造型浇注面积有二、三百平方米就足够了),不需要砂处理设备,投资少、见效快。

关于铁型覆砂机械化铸球生产线生产成本分析(转自安徽省耐磨材料检测中心)

关于铁型覆砂机械化铸球生产线生产成本分析(转自安徽省耐磨材料检测中心)安徽省耐磨材料检测中心姚永茂1 铁型覆砂机械化铸球生产线基本情况介绍我国耐磨材料行业目前占80%以上还是采用手工生产,由于手工生产工人劳动强度在大,车间生产环境恶劣,职工队伍很难稳定,质量波动起伏, 从磨球生产发展趋势来看,采用机械化生产线是必由之路,形成规模化,机械化,自动化生产将是磨球生产行业发展的必然趋势。

在当前劳动力成本不断上升,铸造行业招工困难的情况下,很多耐磨材料厂都在寻求机械化生产设备,目前机械化铸球生产线比较成熟的是铁型覆砂机械化铸球生产线,最近几年除了宁国耐磨材总厂外,宁国诚信、宁国开源、宁国东方、宁国宁沪等企业都先后新上铁型覆砂机械化铸球生产线。

还有很多耐磨材料厂正在考察、观望,主要是耽心生产成本上升太多,影响高市场销售,本文对铁型覆砂铸球机械化生产线的性能和成本进行逐项分析,供大家参考。

2 铁型覆砂机械化铸球生产线优点2.1 铁型覆砂机械化铸球生产线造型、开合模、吹砂清扫、浇铸、翻转出球、输送等一系列动作都是由机械来完成,大减轻工人的劳动强度,改善劳动环境。

2.2 由于球碗内覆砂,模具球碗就可以不加工,模具加工简化,费用降低;2.3 由于浇注时高温铁水不和金属型直接接触,大改善了金属型工作条件,减少了热变形和热裂纹,提高了模具的使用寿命.降低模具成本;2.4 由于球碗内采用覆膜砂,克服了原金属型球碗使用一段时间后因球碗龟裂而影响磨球外观质量。

同时,由于覆膜砂固化后强度高,合模时不会掉砂,采用此工艺后,磨球的外观质量大大提高, 磨球平均精度达CT7级左右,表面粗糙度达R a12.5μm左右;铸造工艺出品率平均达到75%以上,正品率可达97%以上,明显高于砂型和一般金属型;2.5 覆砂层有效地调节了铸球、铸段的冷却速度。

一方面金属液在注入型腔时不与金属型直接接触,不会发生过冷;另一方面又使冷却速度大于砂型铸造。

铁型覆沙铸造工艺

铁型覆砂铸造技术在国外早有研究应用,1955年由美国铸铁管公司研究成功并用mono—cast法生产离心铸管。

后来我国一些科研单位和工厂也相继研采用铁型覆砂铸造工艺生产球铁曲轴,凸轮轴,阀体,水泵壳等铸件取得成功并广泛应用。

铁型覆砂工艺是利用铸造粗成形的铁型内腔(芯铁)表面覆上一层很薄的树脂砂衬所形成的铸型生产铸件的工艺。

这一工艺主要优点是铁型表面覆上一层树脂砂衬后的铸型,在浇注时的工作条件大为改善,能够有效地承受高温铁液的热冲击,型内的最高温度可由600%降低到2oo℃左右,铁型厚度方向上的温度梯度也大为降低,铁型的热应力明显降低,这对提高铁型的使用寿命非常有利,使用寿命可高达十几万次。

同时由于铁型覆砂的铸型有足够的强度和刚度,覆砂层硬度高(9O以上),可避免铸件出现胀砂、砂等缺陷,可生产重量较大的铸件。

对于球铁可充分利用铁液凝固时石墨膨胀的特性,消除缩孔、缩松等缺陷。

本工艺是在覆砂造型机上对准铁型射砂孔射砂造型,在0.4MPa压缩空气下,利用颗粒动力学原理气砂两相的动能作用,使射砂筒内射人铁型内腔的砂流连续、稠密,在短时间受热硬化。

因此覆砂层的硬度大且均匀,浇注后可获得比普通砂型铸件表面光洁、(粗糙度可达尺.12.5左右)尺寸精确(CT6—7级)、内部组织致密的铸件。

而且由于覆砂层的绝热性能,型腔又有一定的预热温度,完全可以在铁型覆砂条件下生产符合国际标准的铸态铁素体管件。

此工艺可与树脂砂和消失模铸造相媲美,可比水玻璃砂刮板造型提高生产效率lO倍以上,降低废品率10%以上,在标准允许的情况下可减轻铸件重量10%以上,减少工人25%~30%,降低生产成本10%以上,管件后处理工作量减少70%,型砂用量减少80%,水压试验合格率高达98%以上。

由于大大减少了型砂处理量,车间的环境粉尘污染明显改善,是一项先进的绿色环保铸造技术。

铁型覆砂铸造是在金属型(称为铁型)内腔覆上一薄层型砂而形成铸型的一种铸造工艺。

2024年覆膜砂市场分析现状

2024年覆膜砂市场分析现状引言覆膜砂是一种用于铸造的一种型砂,由砂型表面的覆膜剂处理而成。

随着铸造工艺的日益发展和对铸造零件质量的要求不断提高,覆膜砂在铸造行业中的应用越来越广泛。

本文将对覆膜砂市场的现状进行分析,并展望其未来发展趋势。

覆膜砂的特点覆膜砂具有以下几个特点:1. 高粘度:覆膜砂具有较高的粘度,能够在型腔壁上形成较好的覆膜层,保证铸件表面质量。

2. 良好的热稳定性:覆膜砂耐高温,可以在高温下保持其性能稳定。

3. 良好的流动性:覆膜砂具有良好的流动性,易于均匀分散在砂型中。

4. 低吸湿性:覆膜砂具有较低的吸湿性,能够减少水汽带入铸件中的风险。

覆膜砂市场现状市场规模目前,全球覆膜砂市场规模较大,年度销售额超过数亿美元。

亚太地区是全球覆膜砂市场的主要消费地区,占据了市场份额的50%以上。

中国是亚太地区覆膜砂市场的主要消费国家。

市场需求随着汽车、机械、航空航天等行业的快速发展,对优质铸件的需求不断增加,这促使了覆膜砂市场的需求增长。

此外,环保要求的提高也推动了覆膜砂市场的发展,因为覆膜砂能够减少水汽等有害物质的挥发。

主要应用领域覆膜砂主要应用于汽车零部件、机械设备、航空航天等领域的铸造工艺中。

随着这些行业的快速发展,覆膜砂市场有望保持稳定增长。

另外,一些新兴领域如3D打印等也有望成为覆膜砂的潜在应用市场。

主要生产企业全球覆膜砂市场上,主要的生产企业包括ASK Chemicals、HA Machinery、GENERAL SAND、Technocure、HA-International、Ceraflux等。

这些企业拥有先进的技术和丰富的经验,能够提供高品质的覆膜砂产品。

市场竞争态势当前,覆膜砂市场竞争激烈,市场份额主要被少数大型企业垄断。

这些企业拥有较强的研发能力和市场渠道,能够满足客户的多样化需求,并提供有竞争力的价格。

覆膜砂市场发展趋势展望1.产品创新:随着铸造技术的不断发展,覆膜砂产品也在不断创新。

国内覆膜砂行业现状及发展趋势范文

国内覆膜砂行业现状及发展趋势摘要:本文从覆膜砂的发展历史,生产、应用现状等方面概述了国内覆膜砂行业的现状,并预测了未来的发展趋势。

关键词:覆膜砂;行业;现状;发展趋势1.发展历史覆膜砂是由德国克洛宁博士于二次大战期间发明的,其工艺过程是将粉状的热固性酚醛树脂与原砂机械混合,加热时固化。

后发展成用热塑性酚醛树脂加潜伏性固化剂(乌洛托品)和润滑剂通过一定的覆膜工艺配制成覆膜砂,当覆膜砂受热时包覆在砂粒表面的树脂熔融,在乌洛托品分解出的亚甲基的作用下,熔融的树脂由线性结构迅速转变成不熔融的体型结构,从而使覆膜砂固化成型。

我国的覆膜砂技术始于20世纪50年代中期,60年代曾经一度停用。

进入80年代,由于汽车工业的迅速发展和机械产品出口的需要,对铸件的质量提出了更高的要求,从而促进了覆膜砂生产和应用技术的快速发展[1]。

1986年济南铸造锻压技术研究所首先开发出了新型覆膜砂生产技术,树脂加入量由80年代初的6~10%下降到3~4%,接近同期国际先进水平。

90年代初期全国各地的覆膜砂厂迅速发展起来,新产品、新技术不断涌现,到21世纪,我国覆膜砂行业的年产销量已经达到90万吨以上,广泛用于汽车缸体、缸盖、进气歧管,各类管件、泵体等各种复杂铸件的生产。

2.生产现状据统计我国目前有覆膜砂生产企业近千家,年生产能力大多在1000吨以下,年生产能力在1万吨以上的不足10家。

各厂技术水平和检测手段差别较大,下面我们从覆膜砂的原材料、生产设备、生产工艺及检测等方面论述覆膜砂生产的现状。

2.1原辅材料2.1.1骨料骨料是构成覆膜砂的主体,对骨料的要求是:耐火度高,挥发物少,颗粒自身强度高,一般选用天然硅砂,这主要是由于其储量丰富,价格便宜,能满足铸造要求。

只有特殊要求的铸件才采用特种砂(如锆砂、铬铁矿、陶粒砂、磁铁矿砂等)作为覆膜砂的骨料。

对硅砂的一般要求是:A.SiO2:铸铁及有色铸造用砂要求在90%以上,铸钢件要求在98%以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁型覆砂工艺及其装备的发展状况

铁型覆砂工艺发达国家在60年代已开始使用,主要生产曲轴、连杆,凸轮轴,刹车毂,汽缸套等铸件,运用铁型覆砂的企业都取得了明显的经济效益。

我国运用这一工艺较国外稍晚,但发展速度很快,就目前来看,与国外运用这一工艺相比,没有很大差別,特别是近几年,铁型覆砂装备发展非常迅速,主要应用在曲轴(包括汽车、摩托车、压缩机小曲轴),凸轮轴、缸套、轮毂、制动鼓、缸体、缸盖、电梯曳引轮电梯机座以及高牌号的球铁件等,铸件运用这一工艺生产出来的铸件,可以提高铸件的工艺出品率,不管是内在质量还是表面质量都很高,机械性能明显提高,可以显著提高球铁的牌号,用户普遍反映良好。

●铁型覆砂铸造工艺

铁型覆砂铸造是在粗成的金属型(铁型)内腔上通过热固化,覆上一层型砂(覆膜砂)形成铸型,铁水浇注在覆膜砂型中,形成铸件。

在设计铁型时需要经过反复模拟试验及工艺试验和生产验证,合理确定铁型重量、壁厚、覆砂层厚度及浇注系统,使铸件的充型、凝固和冷却在一个比较理想的条件下完成。

●与砂型铸造相比

在铁型覆砂工艺应用以前,国内生产曲轴等大批量球铁铸件,大都采用粘土砂造型生产,很难实现无冒口铸造,而铁型覆砂铸造工艺真正实现了无冒口铸造,这主要由于铁型钢性好,冷却速度快,在浇注和凝固过程中变形小,通过对内浇口的设计,能利用球铁在凝固过程中的石墨化膨胀抵消铸件的线收缩和体收缩,使缩孔和缩松无法形成,铸件本体致密,减少废品率,提高工艺出品率。

铸态珠光体球铁,其晶粒细小,组织致密,晶核间形成裂纹倾向小,强度髙,是一般球铁铸件所期望的组织。

而砂型铸造要得到这一组织.必须严格控制铁液化学成分,生产稳定性极差,铁型覆砂铸造由于铁型导热性好,透过覆砂层快速吸收热量,使石墨细化,共晶团增加,球铁本体机械性能可达到很高的球铁牌号要求,铸件废品率下降,质量大大提高,据使用这一工艺生产曲轴的用户反映,在砂型铸造时,其废品率一般达到10-20%,而运用铁型覆砂铸造,废品率在5%以内,有时仅为1%,而且铸件的外观质量大大提高,加工余量明显减少,生产成本明显下降。

由于使用铁型覆砂铸造工艺,可以简化为直接外购的覆膜砂,节省了砂型铸造中砂处理设备的投资,简化生产工艺流程,加快投产进度,同时车间环境也有很大程度的提高。

覆膜砂较潮模砂价格较高,但铁型覆砂铸造其铁砂比仅为1:0.164(曲轴),远远小于砂型铸造的1:3.5,节省了砂的用量,当生产线的用砂量较大时,可以考虑覆膜砂的再生回用设备(再生砂生产的覆膜砂质量更好),这样更增加了这一工艺的优越性,减少了车间污染,真正实现了铸造车间清洁生产。

我公司研发的自动化高速铁型覆砂生产线,颠覆了行业内的铁型覆砂生产线的运行模式,

生产线采用了多项发明专利及实用新型专利,使得生产线的运行更顺畅,故障率更低;模块化的设计使生产线的安装和调试更为迅捷、方便;以制造精度和控制变形来保证设备的自动化运行;志诚机械基于十余年来对自动化生产线的理解,在生产线给各位之间的配合、设计、制造方面都溶于了自己独特的理念,利用PLC正真实现了铁型覆砂生产线的设备自动化(而不是靠人工+电器控制)。

下面分别对铁型覆砂造型机和铁型覆砂生产线的几种典型布置形式作一简单介绍。

一、造型机

造型机主要包括:辊道、模具托举缸、射砂筒,射砂板(含射砂头)、砂库、储气罐、射砂头移动机构、模具移动机构(便于调换模具)及电气柜。

其工作原理为:当砂箱运行到射砂位置时,砂箱定位机构定位砂箱,模具托举缸将模具托起和砂箱吻合,射砂头移动到射砂位置,射砂头下压并射砂,射砂完成后,收起射砂头,并移动到砂库下方补充新砂,为下一次工作做装备。

以此同时,砂箱内的覆膜砂开始固话,当固化完成时,模具托举缸下降到初始位置,造型完成,砂箱运行到下一个工位。

1、单工位造型机:一次只能造一块砂型,上型或者下型,更多的是用于覆膜砂砂芯的制作。

在生产线上一般需要由二台配合使用。

单工位造型机二台单工位造型机在生产线上的应用

2、双工位造型机

双工位造型机一次可以造一付砂型,同时造上型和下型,造型机自动运行,相较于单工位造型机可以节约一个操作工。

双工位造型机双工位造型机在生产线上的应用

3、四工位造型机

四工位造型机一次可以造二付砂型,同时造二上型和二下型,造型机自动运行,相较于单工位造型机可以节约三个操作工。

四工位造型机四工位造型机在生产线上的应用

二、自动化铁型覆砂生产线

下面将以工艺流程图的方式介绍几种生产线的工作形式。

因为各种生产线都是按照不同产品的工艺要求设计,工艺流程图只是表现个大致的形式,在满足铸件生产工艺的前题下,各种形式可以任意组合。

(图片可以放大后观看)

1、机动辊道,压铁线,浇注机浇注

本工艺流程图为造型线配备一台多工位造型机,二端采用机动辊道柔性结合,机动辊道可以起储存砂箱的功能,使浇注线和造型线可以很少收到彼此的牵制。

浇注线采用压铁线形式,其中压铁线可以是多种形式的,可以采用传统的压铁,也可以采用液压形式,对于一些表面积不大的铸件,则只采用浇注机液压压箱浇注即可。

2、摆渡小车,吊包浇注,上箱卡

本工艺流程图为造型线配备一台多工位造型机,二端采用摆渡小车传输。

浇注线采用压铁线形式,浇注线采用传统的箱卡方式(多一个操作工人),浇注采用传统的吊包浇注。

3、机动辊道,双主机,浇注机浇注,锁箱卡

本工艺流程图为造型线配备二台多工位造型机,二端采用机动辊道柔性结合,机动辊道可以起储存砂箱的功能,使浇注线和造型线可以很少收到彼此的牵制。

浇注线采用送箱机,人工锁箱。

双主机生产线对于产品固化时间较长的产品,可以显著提高生产线的生产效率,空载节拍最快可以达到90箱/小时。

4、铁型覆砂生产线与环保

现在的铸造生产,环保是个绕不开的话题,铁型覆砂生产线相对于潮模砂生产来说,现场环境好,占地面积小,生产设备紧凑,便于规划车间物流。

但是由于使用了酚醛树脂覆膜砂,在造型和浇注时候会有少量的气味,在生产线振动清理工位也有少量的粉尘,因此下面给出了铁型覆砂生产线配备环保设备的示意图,当然图示仅仅是一种形式,具体配置要根据工件的具体形式设计。