淬火介质的冷却特性曲线

淬火介质的冷却特性曲线究竟说明了什么

第28卷第2期2007年4月热处理技术与装备RECHUL I J I SHU Y U ZHUANG BE I Vol .28,No .2Ap r,2007收稿日期:2006-11-28作者简介:张克俭(1945-),男,工学博士,主要从事淬火介质产品开发及其应用技术的研究工作・试验研究・淬火介质的冷却特性曲线究竟说明了什么张克俭(北京华立精细化工公司 北京 102200)摘 要:在用标准测试仪检测淬火介质冷却特性的同时,用摄像机摄录了探棒周围的状况。

对比发现,按测得的冷却特性曲线的形状划分的冷却阶段,与探棒表面实际发生的冷却情况大不相同。

说明了产生这种差异的原因。

通过分析和推理,得出了结论:不能从淬火介质的冷却特性曲线去划分探棒所处的冷却阶段;凭测出的冷却特性曲线不可能准确推算实际工件可能获得的冷却情况;淬火介质的冷却特性曲线只宜用在介质冷却特性的相互对比中。

关键词:淬火介质;冷却特性曲线;冷却特性检测;冷却过程计算;热处理工艺中图分类号: TG154.4 文献标识码: B 文章编号: 1673-4971(2007)02-0025-04W ha t Cooli n g Ra te Curve of Quench i n g M ed i a I m pli esZhang Ke 2jian(Beijing Huali Fine Che m ical Company L td .Beijing 102200,China )Abstract:The visual phenomena occurred ar ound the quench p r obe were recorded with digital video ca 2mera during standard test of quenching media .It was found that partiti on of cooling p r ocess according t o the measured cooling rate curve is not t otally corres ponding t o what were visually observed .The reas ons of this discrepancy are discussed .It is concluded the cooling p r ocess of actual quenched parts can not be ac 2curately p redicted by merely using the measured cooling rate curves of quenching media,which are only app licable f or comparis on of characteristics of different quenching media .Key words:quenchant;cooling curve;cooling curve test;si m ulati on of quenching p r ocess;heat treat m ent technol ogy1 淬火介质冷却特性曲线的应用情况与存在的疑问近二十年来,淬火介质冷却特性曲线的应用给热处理行业带来了不小的技术进步。

第3章-淬火介质

辐射 传导 对流

淬火介质一般的要求: 无毒、无味、经济、安全可靠; 不易腐蚀工件,淬火后易清洗; 成分稳定,使用过程中不易变质; 在过冷奥氏体的不稳定区域应有足够的冷却速度,在低温 马氏体区域应具有较缓慢的冷却速度,以保证淬火质量; 在使用时,介质粘度应较小, 以增加对流传热能力和减少 损耗。

食 盐 水 溶 液

图3-6 不同成分食盐水溶 液的冷却特性

3.2.3 常用淬火介质及其冷却特性

碱水作为淬火介质,常用的是 5%~l5%NaOH水溶液.它在高 温区间的冷却能力比盐水还大, 而在低温区间用而析出氢气,使氧化 皮易于脱落,淬火后工件呈银灰 色,表面较洁净,一般不需清理, 故又称其为光亮淬火. 但碱水的应用不如盐水广泛, 其原因是 NaOH 对工件及设备 的腐蚀较严重,淬火时有剌激性 气体产生,对皮肤有腐蚀性,以 及工件易于老化变质等.因此未 能广泛应用 。

3.2.3 常用淬火介质及其冷却特性

2.盐水与碱水

为了提高水的冷却能力, 往 往在水中添加-定量(一般为 5~10%)的盐或碱,目前比较普 遍采用的是食盐水溶液 , 其 优点是蒸汽膜阶段缩短,特 性温度提高,从而加快冷却 速度. 食盐水溶液的冷却能力在食 盐浓度较低时随食盐浓度的 增加而提高,随温度提高, 冷却能力降低。 盐 水 的 缺 点 是 在 低 温 ( 200 ~300℃)区间冷速仍很大。

第3章 钢的淬火及回火

• 3.1 淬火的定义、目的和必要条件

• 定义: 将钢加热到>Ac3或Ac1,保温并以大于临界冷却 速度冷却,以得到马氏体或下贝氏体组织的热处理工艺。 • 目的:提高硬度、强度和耐磨性; • 经淬火、回火获得良好的综合机械性能; • 改善钢的物理化学性能 • 必要条件:冷速大于临界冷速(抑制所有非马氏体转变的 最小冷速)。

stern-volmer淬火曲线

Stern-Volmer淬火曲线1. 引言在材料科学和工程中,淬火是一种重要的热处理工艺,用于提高金属材料的硬度和强度。

淬火工艺的效果可以通过Stern-Volmer淬火曲线来评估和分析。

本文将对Stern-Volmer淬火曲线进行介绍和讨论。

2. Stern-Volmer淬火曲线的概念Stern-Volmer淬火曲线是描述材料淬火过程中淬火介质温度和冷却速率之间关系的曲线。

它通常用于分析和预测材料在淬火过程中的组织结构和性能变化。

Stern-Volmer淬火曲线是由Stern和Volmer两位科学家于19世纪初提出的,经过多年的实验和理论研究得到了广泛的应用。

3. Stern-Volmer淬火曲线的特点Stern-Volmer淬火曲线的特点主要包括两个方面:一是淬火介质温度对淬火效果的影响,二是冷却速率对淬火效果的影响。

通过对这两方面的研究和分析,可以得出材料在不同淬火条件下的淬火效果,从而为合理选择淬火工艺参数提供参考。

4. Stern-Volmer淬火曲线的应用Stern-Volmer淬火曲线在材料科学和工程领域具有重要的应用价值。

它可以帮助工程师和科学家预测淬火过程中的组织结构和性能变化,指导实际生产操作。

通过对Stern-Volmer淬火曲线的分析,可以优化淬火工艺参数,提高材料的淬火效果,从而提高材料的质量和性能。

Stern-Volmer淬火曲线还可以用于评估和比较不同淬火材料的淬火效果,为新材料的开发和应用提供参考。

5. 结论Stern-Volmer淬火曲线是一种重要的分析工具,对于材料淬火过程的研究和应用具有重要的意义。

通过对Stern-Volmer淬火曲线的研究和分析,可以深入了解淬火过程中淬火介质温度和冷却速率之间的关系,为优化淬火工艺和提高材料质量提供有力支持。

希望本文的介绍可以帮助读者更好地理解Stern-Volmer淬火曲线及其在材料科学和工程中的应用。

6. Stern-Volmer淬火曲线的实验研究方法要了解Stern-Volmer淬火曲线的特点和应用,需要进行大量的实验研究。

淬火介质相关知识汇总(☆☆☆☆☆)

淬火介质相关知识汇总一、主要技术参数1、冷却特性1.1、冷却速度曲线当前,国内外多以国际标准方法(ISO9950)测定,并用冷却速度曲线来表征淬火介质的冷却特性。

但是,对特定工件(即在钢种、形状大小和热处理要求一定)的情况下,如何从冷却特性上去选择合适的淬火介质?在生产现场,一个淬火槽中往往要淬多种不同钢种、形状、大小和热处理要求的工件。

在这种情况下,如何选定它们共同适用的一种淬火液?从普通机油和自来水的冷却速度分布(如图1)可以看出,普通机油的冷却速度慢,因而不少工件在其中淬不硬;而自来水的冷却速度又太快,以致于多数钢种不能在其中淬火。

如果将机油的冷却速度提高,该工件淬火硬度也会相应提高,当机油的冷却速度提高到图2中带齿线水平时,该工件刚好可以得到要求的淬火硬度,我们把它叫做允许的最低冷速分布线。

同时,研究表明,自来水引起淬裂和变形,是自来水冷却太快,尤其是钢件冷到其过冷奥氏体发生马氏体转变的温度范围时受到的冷却太快的缘故。

于是又可以推知,如果能降低自来水的冷却速度,尤其是在工件冷到较低的温度以后的淬火冷却速度,就可以减小工件淬裂的危险。

假定自来水冷却速度降到图3中带齿线所示的水平时,该类工件便不会再淬裂了,我们把这条线叫做此工件已确定条件下允许的最高冷速分布线。

把图2和图3合在一起,可以得到该工件能同时获得前述三项淬火效果的淬火介质的冷却速度分布范围,如图4所示。

图中,只要所选的淬火介质的冷却速度分布曲线能全部落入这两条曲线之间的区域内,不管是快速淬火油还是水溶性淬火液,也不管这些淬火介质的冷却速度分布有何不同,上述工件在其中淬火都可以同时获得所希望的淬硬而又不裂的效果。

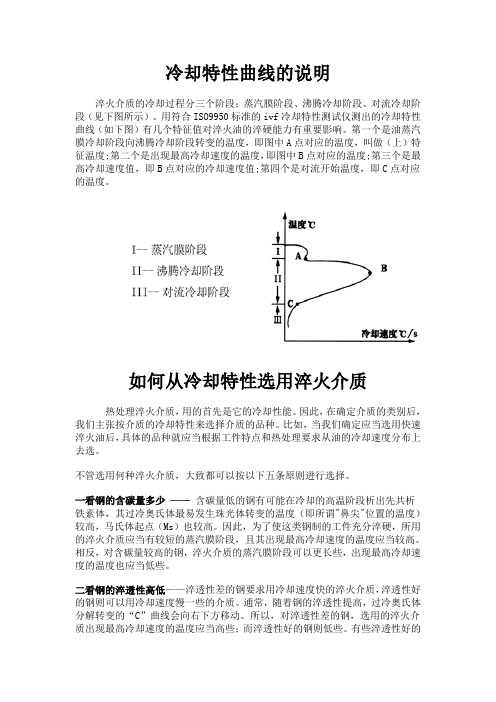

1.2淬火介质的冷却过程分三个阶段:蒸汽膜阶段、沸腾冷却阶段、对流冷却阶段(见下图所示)用符合ISO9950标准的ivf冷却特性测试仪测出的冷却特性曲线(如下图)有几个特征值对淬火油的淬硬能力有重要影响。

第一个是油蒸汽膜冷却阶段向沸腾冷却阶段转变的温度,即图中A点对应的温度,叫做(上)特征温度;第二个是出现最高冷却速度的温度,即图中B点对应的温度;第三个是最高冷却速度值,即B点对应的冷却速度值;第四个是对流开始温度,即C点对应的温度。

淬火介质的冷却曲线、冷却性能及选用

淬火介质的冷却曲线、冷却性能及选用选择淬火介质,应当同时兼顾到对淬火介质冷却特性、稳定性、可操作性、经济性和环保等方面的要求。

在这些要求中,最重要的是淬火介质的冷却特性。

本文将以推理方式入手,通过分析讨论,提出一套从冷却特性选择淬火介质的可实用的原则方法。

钢件淬火冷却,希望的效果有三:1.获得高而且均匀的表面硬度和足够的淬硬深度;2.不淬裂;3.淬火变形小。

选好用好淬火介质是同时获得这三项效果的基本保证。

当前,国内外多以国际标准方法(ISO9950)测定,并用冷却速度曲线来表征淬火介质的冷却特性。

但是,对特定工件(即在钢种、形状大小和热处理要求一定)的情况下,如何从冷却特性上去选择合适的淬火介质?在生产现场,一个淬火槽中往往要淬多种不同钢种、形状、大小和热处理要求的工件。

在这种情况下,如何选定它们共同适用的一种淬火液?一般的热处理车间,为满足所有工件的热处理要求,应当配备几种淬火液?──关于这类实际生产需要解决的问题,至今研究很少。

有人[1、2]做过一些工作,但都提不出系统实用的原则方法。

本文以过去工作为[4、6]基础,从讨论实际生产中一些工件"油淬不硬而水淬又裂"入手,通过推理和实例分析,提出了对特定工件按冷却速度分布选择淬火介质的方法,并进而确定了能供多种工件淬火的一种淬火液的选择原则。

1 特定工件淬火的最低和最高冷却速度分布线从普通机油和自来水的冷却速度分布(如图1)可以看出,普通机油的冷却速度慢,因而不少工件在其中淬不硬;而自来水的冷却速度又太快,以致于多数钢种不能在其中淬火。

在图中,自来水和普通机油之间有一个宽广的"中间地带",只有普通机油和自来水的工厂,时常会遇到一些工件"油淬不硬而水淬又裂"的麻烦,原因就在这里。

可以推知,对于一种这样的工件,如果将机油的冷却速度提高,该工件淬火硬度也会相应提高。

我们假定,当机油的冷却速度提高到图2中带齿线水平时,该工件刚好可以得到要求的淬火硬度。

淬火介质冷却曲线的判读和评价

淬火介质冷却曲线的判读和评价1995年5月1日,国际标准组织(ISO)颁布了淬火油冷却特性测定方法《Industrial quenching oils-determination of cooling characteristics-Nickel-alloy probe test method》(ISO9950)。

在1988年,我国颁布了2个标准,即GB9449《淬火介质冷却性能试验方法》(1995年调整为行业标准JB/T7 951)和SH/T0220《热处理油冷却性能测定法》。

目前这3个标准在国内都被采用。

JB/T7951来自法国淬火液体小组A*T*T*T*S*F*M联合委员会在1982年提出的《淬火油烈度-银探头试验方法》。

SH /T0220来自日本工业标准《热处理油》(JIS K 2242—80)。

70年代初开始淬火油的研制工作时采用的是仿日的探头,一直沿用至今。

国内大多数淬火介质生产厂和使用厂都采用此标准。

上述3个标准探头的相同点是①都是热电偶测试探头,而且都在探头几何中心。

②都是K型热电偶。

③探头形状都是圆柱形。

这3种探头的不同点是①ISO为12.5mm×60mmIncone1600镍基合金,JB和SH为银。

②JB 为6mm×48mm,SH为10mm×30mm。

③ISO是铠装热电偶,外径而JB、SH 为的偶丝。

2判读方法的概述冷却曲线判读的目的在于评价淬火介质的冷却能力。

要评价就要有一个做为基准的参照系统。

一般情况下,都是采用水和油。

这是因为水和油是最早采用的淬火介质。

而且一直到现在仍是最常用的淬火介质。

Grossmann的H值也是如此,即以水的H值为1,油的H值为0.25。

既使不是定量地评价,也仍然要以水和油的冷却能力为基础做出定性的评价。

第二条原则是冷却曲线与钢材连续冷却转变曲线的关系,即淬火介质冷却性能与所淬钢材的对应原则。

这条原则是说明冷却曲线对应连续冷却转变曲线的不同阶段所应具备的冷却性能。

淬火冷却介质的特性曲线及应用

冷却特性曲线的说明淬火介质的冷却过程分三个阶段:蒸汽膜阶段、沸腾冷却阶段、对流冷却阶段(见下图所示)。

用符合ISO9950标准的ivf冷却特性测试仪测出的冷却特性曲线(如下图)有几个特征值对淬火油的淬硬能力有重要影响。

第一个是油蒸汽膜冷却阶段向沸腾冷却阶段转变的温度,即图中A点对应的温度,叫做(上)特征温度;第二个是出现最高冷却速度的温度,即图中B点对应的温度;第三个是最高冷却速度值,即B点对应的冷却速度值;第四个是对流开始温度,即C点对应的温度。

如何从冷却特性选用淬火介质热处理淬火介质,用的首先是它的冷却性能。

因此,在确定介质的类别后,我们主张按介质的冷却特性来选择介质的品种。

比如,当我们确定应当选用快速淬火油后,具体的品种就应当根据工件特点和热处理要求从油的冷却速度分布上去选。

不管选用何种淬火介质,大致都可以按以下五条原则进行选择。

一看钢的含碳量多少── 含碳量低的钢有可能在冷却的高温阶段析出先共析铁素体,其过冷奥氏体最易发生珠光体转变的温度(即所谓"鼻尖"位置的温度)较高,马氏体起点(Ms)也较高。

因此,为了使这类钢制的工件充分淬硬,所用的淬火介质应当有较短的蒸汽膜阶段,且其出现最高冷却速度的温度应当较高。

相反,对含碳量较高的钢,淬火介质的蒸汽膜阶段可以更长些,出现最高冷却速度的温度也应当低些。

二看钢的淬透性高低——淬透性差的钢要求用冷却速度快的淬火介质,淬透性好的钢则可以用冷却速度慢一些的介质。

通常,随着钢的淬透性提高,过冷奥氏体分解转变的“C”曲线会向右下方移动。

所以,对淬透性差的钢,选用的淬火介质出现最高冷却速度的温度应当高些;而淬透性好的钢则低些。

有些淬透性好的钢过冷奥氏体容易发生贝氏体转变,要避开其贝氏体转变,也要求有足够快的低温冷却速度。

三看工件的有效厚度大小——如果工件的表面一冷到Ms点,就立即大大减慢介质的冷却速度,则工件内部的热量向淬火介质散失的速度也就立即放慢,这必然使工件表面一定深度以内的过冷奥氏体冷不到Ms点就发生非马氏体转变,其结果,淬火后工件只有很薄的马氏体层。

热处理原理与工艺第八章 钢 的 淬 火

第八章 钢 的 淬 火

2.在无物态变化的介质中的冷却过程 常用的无物态变化的淬火介质有盐浴、碱浴、金属浴及气体等。

第八章 钢 的 淬 火

三、淬火介质冷却能力的测定及影响因素

图8-3 银球探头法示意图 1—银球 2—热电偶 3—淬火介质

第八章 钢 的 淬 火

1.淬火介质冷却能力的测定及表示 淬火介质的冷却能力常用标准试样的冷却曲线或温度-冷却速度曲

线表示。

表8-1 常用淬火介质的淬火烈度

第八章 钢 的 淬 火

2.影响介质冷却能力的因素 除介质自身性质之外,温度和搅拌对介质冷却能力有较大影响。

(1)温度 (2)搅拌

第八章 钢 的 淬 火

四、常用淬火介质及其冷却特性 1.常用有物态变化淬火介质及其冷却特性 (1)水

图8-4 不同温度静止水与循环水的冷却特性曲线 a)静止水 b)循环水

二、工件在淬火介质中的冷却过程 1.在有物态变化的冷却介质的冷却过程

这类介质的沸点远低于工件温度,赤热工件投入介质后,介质会 发生沸腾汽化。 (1)蒸汽膜阶段—Ⅰ阶段 (2)沸腾阶段—Ⅱ阶段 (3)对流阶段—Ⅲ阶段

第八章 钢 的 淬 火

图8-2 有物态变化的淬火介质的 冷却曲线和冷却速度曲线

1—冷却曲线 2—冷却速度曲线

第八章 钢 的 淬 火

(4)过饱和硝盐水溶液

图8-8 过饱和硝盐水溶液与 水、油的冷却速度比较

第八章 钢 的 淬 火

2.常用无物态变化淬火介质及其冷却特性 (1)硝盐浴

表8-2 常用的硝盐浴和碱浴的成分、熔点及使用温度

第八章 钢 的 淬 火

为提高硝盐浴的冷却能力,常加入一定量的水,因淬火时水的汽 化会吸收大量的热,且水可增大盐浴流动性,从而增大冷速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

淬火介质的冷却特性曲线究竟说明了什么摘要:在标准测试仪检测淬火介质冷却特性的同时,用摄像机摄录了探棒四周的状况。

对比发现,按测得的冷却特性曲线的外形划分的冷却阶段,与探棒表面实际发生的冷却情况大不相同。

说明了产生这种差异的原因。

通过分析和推理,得出了结论:不能从淬火介质的冷却特性曲线往划分探棒所处的冷却阶段;凭测出的冷却特性曲线不可能正确推算实际工件可能获得的冷却情况;淬火介质的冷却特性曲线只宜用在介质冷却特性的相互对比中。

关键词:淬火介质;冷却特性曲线;冷却特性检测;冷却过程计算;热处理工艺一、淬火介质冷却特性曲线的应用情况与存在的疑问近二十年来,淬火介质冷却特性曲线的应用给热处理行业带来了不小的技术进步。

现在,淬火介质的开发研究,介质的比较和选择,热处理生产中的产品质量控制,甚至分析和解决生产中碰到的热处理质量和技术题目,都已离不开淬火介质的冷却特性曲线了。

但是,这些冷却特性曲线究竟能告诉我们些什么?对这个题目,行业内已经有了基本一致的答案。

极具权威性的美国金属手册[1]上,以及行业内着名专家G.E.Totten的专著[2]上提供的解释很具代表性,如图1所示。

图中阶段A通称冷却的蒸汽膜阶段(也称膜沸腾阶段),阶段B通称沸腾阶段(也称泡沸腾阶段),阶段C称为对流阶段。

在蒸汽膜阶段,整个试块被蒸汽膜包围着。

在沸腾冷却阶段,整个试块表面都在发生沸腾。

而到了对流冷却阶段,则通过对流传热使试块冷却。

图中任一曲线上的点,都可以通过期间或者温度坐标找到另一曲线上的对应点。

其它的书刊资料上,液态淬火介质的冷却特性曲线,不管采用什么样的检测标准,都按图1所示的方式划分冷却的阶段和解释各阶段的冷却机理。

在淬火介质的研究和评价中,通常用图1所示的两种曲线来表示和比较介质的冷却特性。

从冷却速度曲线上,指出淬火介质的特性温度、出现最高冷却速度的温度和最高冷却速度值,以及对流开始温度。

从冷却过程曲线上,通常指出从800℃冷却到400℃(或者300℃)所需的时间。

有人还把冷却速度曲线上各温度对应的冷却速度值,直接或间接作为实际生产中工件在相同温度下获得的冷却速度值来加以利用。

众所周知,在同样冷却条件下小工件冷得快,而大工件冷得慢。

根据这一常理,人们会理所当然地把它与淬火介质的冷却速度曲线联系起来。

由此产生这样的熟悉:在相同冷却条件下,工件上具有相同有效厚度的部分,都应当获得相同的冷却进程和冷却效果;并且,都可以在淬火介质的冷却特性曲线上找到它们的温度、冷却速度和冷却时间的对应关系。

考虑到测温的热电偶热端在探棒的几何中心,以及探棒外形因素的影响,对上述熟悉和做法的正确性,我们一直持有一些怀疑。

为了澄清这方面的诸多疑团,在完成“液态淬火介质中冷却的四阶段理论”的研究后,通过试验和观测,研究了本课题。

研究的目的有三个:1、审查现行熟悉和用途的公道性。

2、假如有题目,就找生产生题目的原因。

3、并确定淬火介质冷却特性曲线的公道应用场合和公道应用限度。

二、试验方法和试验结果1、试验方法和仪器在检测淬火介质的冷却特性的过程中,用摄像机同步观测记录探棒表面发生的现象。

为了获得更清楚的图像,采用的是无色或者颜色很浅,而且透明性很好的淬火介质品种。

比如净水、盐水、精炼程度很高的基础油、快速淬火油和PAG淬火液等介质。

检测淬火介质冷却特性用的是ivf仪。

摄像用的是松下NV-GS11型摄像机。

采用1/100秒的快门速度,每秒拍摄25张图片。

试验中通常采用850℃的加热温度。

水性介质的液温在10℃~70℃内选取;油性介质的液温在30℃~100℃内选取。

2、试验结果试验获得了通常所见的淬火介质的冷却特性曲线,又获得了探棒冷却过程中表面四周冷却情况的摄像资料。

下面以净水、基础油和快速淬火油作为代表,先容本文的试验结果。

其中,把冷却速度曲线上一些选定点对应的摄像观测结果以示意图形式画在同一张图上。

基础油的冷却特性曲线与多个选定点的冷却状况如示如图2。

快速淬火油的冷却特性曲线与多个选定点的冷却状况如图3所示。

60℃净水的冷却特性曲线与多个选定点的冷却状况如图4所示。

三、试验结果分析1、冷却特性曲线与冷却介质散热阶段的关系研究分析的重点放在三方面:一是介质的冷却特性曲线与摄像观测到的冷却情况之间的关系。

二是不同淬火介质的冷却特性和摄像结果之间的共性规律。

三是冷却特性曲线与工件实际的冷却情况之间的关系稍加留意就会发现:冷却特性曲线上选定点所处的冷却阶段,和同一时刻探棒上实际发生的冷却阶段大不相同。

主要表现在:a)除了蒸汽膜阶段之初,如图2中第1点以外,在所有其它的选定点上,实际发生的冷却状况都与介质冷却特性曲线上所指的阶段构成不同。

b)在介质的冷却特性曲线上,除冷却阶段的分界点外,一定的探棒温度,都对应着一种单一的冷却阶段。

但是,摄像结果表明,在大部分冷却过程中,探棒上不同部位都存在二、三个冷却阶段。

比如,即便在特别令人关注的特性温度点上,在基础油中试验时,探棒的上下两端都早已进进了沸腾冷却阶段。

这说明当时探棒表明同时存在两个冷却阶段。

在快速淬火油和60℃净水的特性温度点,探棒上同时存在着三种冷却阶段。

在出现最高冷却速度的时刻,三种介质中探棒上都同时存在三个冷却阶段;但是不同介质中各阶段所占的比例却不相同。

对流开始温度上,在基础油和快速淬火油中也还存在三个冷却阶段。

净水中试验时,在对流开始点,探棒的中上段还处在沸腾冷却阶段;说明同时存在两个冷却阶段。

c)对不同介质品种,比较了冷却特性曲线上的特性温度、出现最高冷却速度的温度,以及对流开始温度时,摄像图片上的冷却阶段数和各阶段所占的比例。

结果证实,不同介质之间没有找到共同之处。

d)所有这些结果都说明:现行的淬火介质冷却特性曲线与摄像观测到的冷却阶段之间,没有简单的对应关系。

因此,不能从淬火介质的冷却特性曲线往划分探棒所处的冷却阶段。

2、淬火介质的冷却特性曲线是如何形成的凭淬火介质中冷却的三阶段理论(如图1所示的划分法),以及有效厚度就能决定冷却进程的熟悉,无法解释图1所示冷却特性曲线的形成原因。

比如,按图1所示的阶段划分,一冷到所谓的特性温度点,整个探棒就会进进沸腾冷却阶段。

由于当时探棒的温度很高,相应的冷却速度曲线上应当出现整个冷却过程的最高冷却速度值。

但图线中最高冷却速度值都出现在更低的温度上。

事实上,这里涉及到两个题目:一是丈量温度的热电偶热端位于探棒的几何中心。

它所测出的是内部点的温度变化。

二是决定探棒某点冷却特性的因素,除了探棒本身的传热学特性外,冷却介质在不同温度的散热机理(阶段)又起着非常重要的作用。

最新提出的“液态淬火介质中冷却的四阶段理论”则轻易解释这一题目。

四阶段理论以为,在液态淬火介质中冷却的机理,可按工件温度高低划分成:蒸汽膜阶段、中间阶段、沸腾阶段和对流阶段。

中间阶段有其特定的成因和独占的特性[3]。

具体内容请查看原文。

这里只分析内部点的温度变化,用以说明图2~4对应的观测结果上经常存在2,3个冷却阶段的原因。

淬火冷却过程中,内部某点P的温度降低是通过向更外部分散热来实现的,如图5所示。

产生这种散热的终极原因是液体介质对工件表面的冷却作用。

远近不同的表面部分被冷却,再通过热传导使P点冷却下来。

不管参与冷却的表面处于蒸汽膜阶段、沸腾阶段、还是对流阶段,离P点越近,其降温情况对P点产生影响就越早;离P点越远,其降温情况对P点产生影响就越迟。

因此,任何时刻P点实际的冷却情况是在该时刻之前一定时间范围内,远近不同的表面所受冷却情况的综合影响的结果。

内部点的冷却特性曲线,表述的就是这种影响随时间的变化和随P点温度的变化情况。

通常用来描述淬火介质冷却特性的图线,也正是这类曲线。

它们既不是工件(探棒)表面的冷却过程曲线,也不是工件(探棒)表面获得的冷却速度随表面温度变化的曲线。

用这样的曲线来划分液态淬火介质中冷却的三阶段,无疑是不恰当的。

四、冷却特性曲线和实际工件的冷却情况的关系淬火介质的冷却特性大多采用热电偶法来丈量。

因所用探棒的材质、外形大小和热电偶位置不同,又形成了不同的丈量标准。

标准不同,测得的冷却特性曲线也不同。

出于对英寸和厘米,华氏和摄氏等换算关系的习惯,人们曾试图建立不同标准测出的冷却特性之间的换算关系。

但是,这方面的努力都以失败告终。

至今,热处理行业不得不面对这样一个事实:同一种淬火介质,用不同标准检测所得的冷却特性曲线之间,没有固定关系的可比性。

在此,“没有可比性”指的是不同标准检测的冷却特性之间没有能通用的,即有规律的换算关系。

为什么没有可比性?关于这一题目,将在后续的文章中用四阶段理论来加以解释。

在此,只想借用这一事实来帮助我们分析本节提出的题目。

以上述“不同标准检测出的冷却特性曲线之间没有可比性”这一事实为依据,假如把实际工件看成是具有不同材质、外形大小和热电偶位置的另一种探棒;那么,在一种淬火介质中淬火的工件所获得的冷却特性,与采用某种标准的冷却特性仪检测出来的同一介质的冷却特性之间也同样没有可比性。

换句话说说,淬火介质的冷却特性曲线不能用来(正确)推算实际工件的冷却过程。

再进一步,依据同样的推理,又可以得出下一个结论:所有标准方法检测出的冷却特性曲线与实际工件的冷却特性之间都没有可比性。

最后,依据同样的道理,还可以得出这样的结论:在同一淬火介质中冷却时,不同外形大小和材质的工件的冷却特性之间,也没有可比性。

五、淬火介质冷却特性曲线的公共用途前面的讨论已经说明,固然淬火介质的冷却特性曲线对热处理工作者很有帮助,但它们的作用也不宜扩大化。

简单说,淬火介质的冷却特性曲线的公共应用范围可以回纳成以下几方面:1、检测淬火介质产品的冷却特性。

对比不同产品在冷却特性上的差异。

既可定性,也可定量。

主要适于淬火介质的研究开发、产品的检验、选择等场合。

2、了解使用中淬火介质冷却特性的稳定性和变化程度。

既可定性,也可定量。

主要适于热处理生产单位的质量治理,以及分析解决工件热处理技术和质量题目等场合。

3、定性猜测不同工件的淬火硬度高低和淬硬层深度的大小。

主要用于为不同工件选择淬火介质,以及确定不同淬火介质的适于范围等场合。

参考文献[1]ASM,HandbookTM,Vol.4 Heat Treating[M], SAM International,1991:69[2]G.E.Totten, C.E.Bates, et al. Handbook of Quenchants and Quenching Technology [M]. SAM Int ernational, 1993 :70[3]张克俭,王水,郝学志,液态淬火介质中冷却的四阶段理论[J],热处理技术与装备,2006,6:14-25.(end)。