鲁奇炉设备构造

鲁奇加压气化炉的运行与技术改进

鲁奇加压气化炉的运行与技术改进摘要:随着我国市场经济体制的深入发展,能源利用方式也面临着新的改革,不仅要满足市场需求,更要实现多样化创新以适应多方面需求。

煤化工业在此基础上得到了较快的发展,如合成氨、甲醇、煤制天然气、煤制油等产业,在不同程度上提出了碎煤加压气化工艺的需求。

鲁奇炉是在煤化工业中重要的设备,也被看作是煤气化炉中的发生器。

这种产自德国的工艺设备在世界范围内都得到了广泛地应用,上世纪五十年代,我国根据生产需求引入了鲁奇工艺,同时也开始了针对鲁奇工艺生产的探索和研究。

基于此,本文主要对鲁奇加压气化炉的运行与技术改进进行分析探讨。

关键词:鲁奇加压气化炉;运行;技术改进1、前言我国引入鲁奇工艺是在上世纪五十年代,第一代鲁奇炉从苏联引入之后在较长的一段时间内没有进行技术改造方面的探索。

这是因为建国初期的煤化工业几乎都是有苏联技术援建的,以碎煤加压气化为主要技术,国内几乎没有相关的技术人员。

经过长期的研究,碎煤加压气化技术得到了大幅度创新,但在工艺运行和技术改造方面都存在较大的空间。

2、鲁奇炉的设计结构和工艺原理目前,我国鲁奇加压炉的改造方向,主要用于氨气和煤气的生产,应用于化肥生产、城市煤气供应等方面。

虽然不同的生产企业对气化炉的结构改造不同,但在利用煤炭资源性质方面是相同,通过技术改造造成部件方面的差异,本文基于化肥生产过程进行研究。

2.1鲁奇炉简介鲁奇炉是德国鲁奇工程公司生产的煤气化装置,最早成形于十九世纪三十年代,鲁奇炉的是经过对多种煤炭资源测试试验后发明的煤气化装置。

在最初采用燃烧值较低的褐煤进行实验,并取得了成功,在十九世纪50年代到70年代,鲁奇工程公司进行了一系列的改造,其中鲁奇Ⅳ型汽化炉的技术已经相当成熟,目前在国内应用的鲁奇炉设备大多是这一型号。

MARK-Ⅳ型中设置了炉箅,对气化的强度提升高,残渣形成少,技术更加先进;MARK-Ⅳ型鲁奇炉结构其他主要部件包括炉体、煤锁、膨胀冷凝器、洗涤冷却器等。

鲁奇加压气化炉

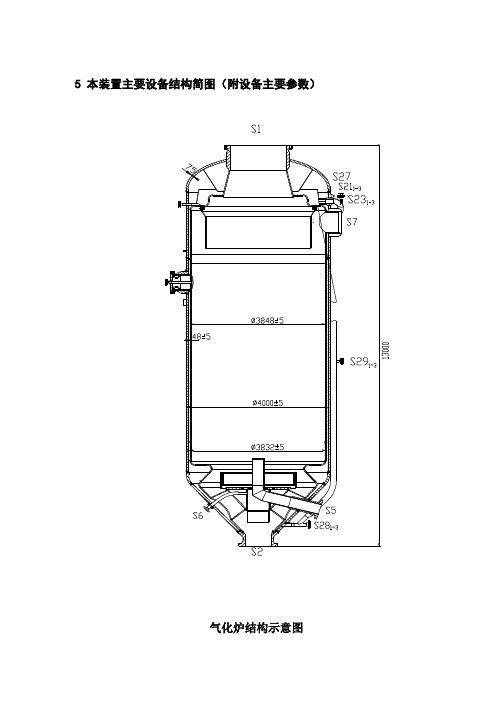

鲁奇加压气化炉1、第三代鲁奇加压气化炉第三代加压气化炉为例,该炉子的内径为3.8m,最大外径为4.128m,高为12.5m,工艺操作压力为3MPa。

主要部分有炉体、夹套、布煤器和搅拌器、炉算、灰锁和煤锁等,现分述如下。

①炉体加压鲁奇炉的炉体由双层钢板制成,外壁按3.6MPa的压力设计,内壁仅能承受比气化炉内高O.25MPa的压力。

两个简体(水夹套)之间装软化水借以吸收炉膛所散失的一些热量产生工艺蒸汽,蒸汽经过液滴分离器分离液滴后送入气化剂系统,配成蒸汽/氧气混合物喷入气化炉内一水夹套内软化水的压力3MPa,这样筒内外两两侧的压力相同,因而受力小。

夹套内的给水由夹套水循环泵进行强制循环。

同时夹套给水流过煤分布器和搅拌器内的通道,以防止这些部件超温损坏。

第三代鲁奇炉取消了早期鲁奇炉的内衬砖.燃料直接与水夹套内壁相接触,避免了在较高温度下衬砖壁挂渣现象,造成煤层下移困难等异常现象,另一方面,取消衬砖后,炉膛截面可以增大5%~10%左右,生产能力相应提高。

②布煤器和搅拌器如果气化黏结性较强的煤,可以加设搅拌器。

布煤器和搅拌嚣安装在同一转轴上,速度为15r/h左右。

从煤箱降下的煤通过转动布煤器上的两个扇形孔,均匀下落在炉内,平均每转可以在炉内加煤150~200mm厚。

搅拌器是一个壳体结构,由锥体和双桨叶组成,壳体内通软化水循环冷却。

搅拌器深入到煤层里的位置与煤的结焦性有关,煤一般在400~500℃结焦,桨叶要深入煤层约l.3m。

③炉算炉箅分四层,相互叠合固定在底座上,顶盖呈锥体。

材质选用耐热的铬钢铸造,并在其表面加焊灰筋。

炉箅上安装刮刀,刮刀的数量取决于下灰量。

灰分低,装1~2把;对于灰分较高的煤可装3~4把。

炉箅各层上开有气孔,气化剂由此进入煤层中均匀分布。

各层开孔数不太一样,例如某厂使用的炉算开孔数从上至下为:第一层6个、第二层16个、第三层16个、第四层28个。

炉箅的转动采用液压传动装置,也有用电动机传动机构来驱动,液压传动机构有调速方便、结构简单、工作平稳等优点。

鲁奇加压气化炉炉型构造与工艺流程图

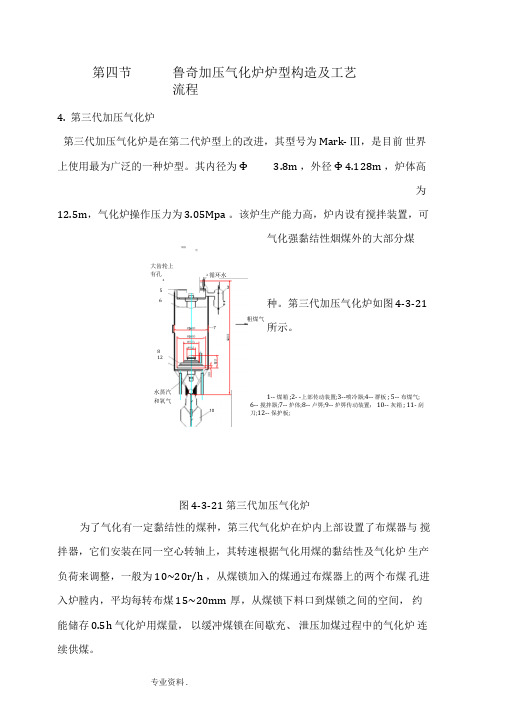

4. 第三代加压气化炉第三代加压气化炉是在第二代炉型上的改进,其型号为 Mark- Ⅲ,是目前 世界上使用最为广泛的一种炉型。

其内径为Ф 3.8m ,外径Ф 4.128m ,炉体高为12.5m ,气化炉操作压力为 3.05Mpa 。

该炉生产能力高,炉内设有搅拌装置,可气化强黏结性烟煤外的大部分煤种。

第三代加压气化炉如图 4-3-21所示。

1-- 煤箱 ;2- -上部传动装置;3--喷冷器;4-- 群板 ; 5-- 布煤气;6-- 搅拌器;7-- 炉体;8-- 卢箅;9-- 炉箅传动装置; 10-- 灰箱 ; 11- 刮刀;12-- 保护板;图 4-3-21 第三代加压气化炉为了气化有一定黏结性的煤种,第三代气化炉在炉内上部设置了布煤器与 搅拌器,它们安装在同一空心转轴上,其转速根据气化用煤的黏结性及气化炉 生产负荷来调整,一般为 10~20r/h ,从煤锁加入的煤通过布煤器上的两个布煤 孔进入炉膛内,平均每转布煤 15~20mm 厚,从煤锁下料口到煤锁之间的空间, 约能储存 0.5h 气化炉用煤量, 以缓冲煤锁在间歇充、 泄压加煤过程中的气化炉 连续供煤。

第四节鲁奇加压气化炉炉型构造及工艺流程 大齿轮上有孔4 56 水蒸汽和氧气 8122 循环水煤液压粗煤气在炉内,搅拌器安装在布煤器的下面,其搅拌桨叶一般设有上、下两片桨叶。

桨叶深入到煤层里的位置与煤的结焦性能有关,其位置深入到气化炉的干馏层,以破除干馏层形成的焦块。

桨叶的材质采用耐热钢,其表面堆焊硬质合金,以提高桨叶的耐磨性能。

桨叶和搅拌器、布煤器都为壳体结构,外供锅炉给水通过搅拌器、布煤器,最后从空心轴内中心管,首先进入搅拌器最下底的桨叶进行冷却,然后再依次通过冷却上桨叶、布煤器,最后从空心轴与中心管间的空间返回夹套形成水循环。

该锅炉水的冷却循环对布煤搅拌器的正常运行非常重要。

因为搅拌桨叶处于高温区工作,水的冷却循环不正常将会使搅拌器及桨叶超温烧坏造成漏水,从而造成气化炉运行中断。

鲁奇炉介绍及附属设备简介

气化炉内外壳生产期间温度不同,热膨胀量不同, 为降低温度差应力,在内套下部设计制造了波形膨胀节 如图13所示,用于吸收热膨胀量。正常生产期间,波形 膨胀节不但可吸收大约25-35mm的内壳热膨胀量,而且在 此还可以起到支撑灰渣的作用,这样可使灰渣在刮刀的 作用下均匀地排到灰锁中去。

2. 鲁奇第二代加压气化炉

在综合了第一 ④取消了衬砖, ①在炉内部设臵了传动 代气化炉的运行情 提高了气化炉的 的搅拌装臵和布煤器, ③入炉气 况后,鲁奇公司于 生产能力,也避 搅拌装臵有两个搅拌桨 免了由于在内衬 20化剂管与 世纪50年代推出 叶,其高度在炉内的干 ⑤灰锁设臵在炉底 传动轴分 上挂渣给生产操 了 φ2.6m,中间除 馏层,随着叶片的转动, 正中位臵,气化后 开,单独 作带来的不利影 灰的第二代气化炉, 在干馏层的煤焦受到了 产生的灰渣从炉篦 固定在炉 响; ②炉篦由单层平型改为 底侧壁上; 如图 8所示。 搅动,破坏了煤的黏结, 的周边环隙落下落 多层塔节型结构,气化

德士古气化炉(结构见图3)属于 湿法进料气流床的一种,最早引进该技 术的是山东鲁南化肥厂,1993年投产。 目前,我国已有山东鲁南、上海焦化、 )装臵投运,有些已 具有10多年运行经验,到目前为止运行 基本良好,显示了水煤浆气化技术的先 进性。但是,德士古气化炉对煤质限制 比较严格,成浆性差和灰分较高,还存 在耐火砖成本高、寿命短和煤浆泵磨损 大、维修成本高等问题。

气流床:粉煤与气化剂( O2 、水蒸 气)一起从喷嘴高速吹入炉内,快速 气化。特点是不副产焦油,生成气中 甲烷含量少。主要以德士古气化炉和 壳牌气化炉为代表;

二、3种先进的煤气化工艺

我国引进并被广泛采用的三种先进煤气化

工艺分别是:壳牌气化炉、德士古气化炉、鲁 奇气化炉。

鲁奇气化炉

鲁奇气化炉鲁奇加压气化炉1、第三代鲁奇加压气化炉第三代加压气化炉为例,该炉子的内径为3.8m,最大外径为4.128m,高为12.5m,工艺操作压力为3MPa。

主要部分有炉体、夹套、布煤器和搅拌器、炉算、灰锁和煤锁等,现分述如下。

①炉体加压鲁奇炉的炉体由双层钢板制成,外壁按3.6MPa的压力设计,内壁仅能承受比气化炉内高O.25MPa的压力。

两个简体(水夹套)之间装软化水借以吸收炉膛所散失的一些热量产生工艺蒸汽,蒸汽经过液滴分离器分离液滴后送入气化剂系统,配成蒸汽/氧气混合物喷入气化炉内一水夹套内软化水的压力3MPa,这样筒内外两两侧的压力相同,因而受力小。

夹套内的给水由夹套水循环泵进行强制循环。

同时夹套给水流过煤分布器和搅拌器内的通道,以防止这些部件超温损坏。

第三代鲁奇炉取消了早期鲁奇炉的内衬砖.燃料直接与水夹套内壁相接触,避免了在较高温度下衬砖壁挂渣现象,造成煤层下移困难等异常现象,另一方面,取消衬砖后,炉膛截面可以增大5%~10%左右,生产能力相应提高。

②布煤器和搅拌器如果气化黏结性较强的煤,可以加设搅拌器。

布煤器和搅拌嚣安装在同一转轴上,速度为15r/h左右。

从煤箱降下的煤通过转动布煤器上的两个扇形孔,均匀下落在炉内,平均每转可以在炉内加煤150~200mm厚。

搅拌器是一个壳体结构,由锥体和双桨叶组成,壳体内通软化水循环冷却。

搅拌器深入到煤层里的位置与煤的结焦性有关,煤一般在400~500℃结焦,桨叶要深入煤层约l.3m。

③炉算炉箅分四层,相互叠合固定在底座上,顶盖呈锥体。

材质选用耐热的铬钢铸造,并在其表面加焊灰筋。

炉箅上安装刮刀,刮刀的数量取决于下灰量。

灰分低,装1~2把;对于灰分较高的煤可装3~4把。

炉箅各层上开有气孔,气化剂由此进入煤层中均匀分布。

各层开孔数不太一样,例如某厂使用的炉算开孔数从上至下为:第一层6个、第二层16个、第三层16个、第四层28个。

炉箅的转动采用液压传动装置,也有用电动机传动机构来驱动,液压传动机构有调速方便、结构简单、工作平稳等优点。

鲁奇炉

材料标准号

使用的零件

15CrMoR

GB6654-1996

筒体

15CrMo

GB4726-2000

锻件

管口表

符号

PN

DN

连接标准

法兰形式

密封面形式

名称或用途

备注

S1

750

内径

FM

灰进口

S2

530

内径

FM

灰出口

S3

650

M

连接膨胀冷凝器口

S4

11.0

50

HG20615-97

WN

RF

卸压口

S5

100

介质名称

锅炉给水

粗煤气、煤气水

操作总质量Kg

介质特性

中度危害(易燃)

冲水后总质量Kg

162930

外形尺寸

Φ3250/Φ2290 X19060

管子外径/壁厚/管长

Φ38/3/9000

管间距/管数/排列方式

68/476/△

主要材料表

材料牌号

材料标准号

使用的零件

材料牌号

材料标准号

使用的零件

16MnR

GB6654-1996

RF

备用口

S9

11.0

100

HG20615

WN

RF

卸压平衡口

S141-2

11.0

15

HG20615

WN

RF

注油口

S15

500

轴承箱

S17

15

泄油口

S18

11.0

100

HG20615

WN

RF

温度计口

S19

鲁奇气化炉设备的构造

支撑炉篦的是圆盘的止推盘(止推轴承),其接触面为平板。 下止推盘与底板采用两个键固定,上止推盘 与大齿轮连接采用 键和螺栓固定。止推盘接触面高温极压润滑脂(铁霸红涂抹)。 止推轴承选用材料为铸钢Gx165CrMoV12,经机械加工后淬火处 理,其硬度达Rc=50~70.

15~20m/s.

气化炉生产的粗煤气由煤气出 口管导入喷冷器,由煤气水处 理装置来的净煤气水入口进入 喷冷器,煤气水通过文丘里洗 涤器洗涤使温度降低,冷凝气 态。

上部水平是带有水夹套的管 段,其水夹套与气化炉夹套相 通.材质为15Mo3,水平管内设 有往复运动的圆盘形刮刀,其

用于刮掉煤气出口管内积聚的

炉篦的总高度为1200mm,气化剂在各层炉篦通道进入炉内的

气量分布大致为:I——10%,II——20%,III——30%,IV—— 40%。炉篦共有五层,为便于从炉顶上孔放入炉内进行安装,除 一、二层是整体一块外,其它层均是有几块组成:第三层2块, 第四层4块,第五层4块。各块之间采用12.9级螺栓连接。各层炉 篦均固定在中心托板上,采用插入式咬合连接,中心托板上有档 块带动各层炉篦转动。

气化炉内外壳体生产期间 温度不同,热膨胀量不同,为 降低温度差应力,在内套下部 设计制造成波形膨胀节,用于 吸收热膨胀量。

正常生产期间,波形膨胀 节不但可吸收大约25~35mm

波形膨胀区

的内壳热膨胀量,而且在此还可以起到支撑灰渣的作用,这样可 使灰渣在刮刀的作用下均匀地排到灰锁中去。

造气知识——关于鲁奇炉

造气讲课稿一:造气车间的主要装置:备煤系统、碎煤加压气化、煤气冷却、煤气水分离、酚胺回收等。

备煤系统一、主要任务及设备:备煤系统的任务是为14台气化炉提供合格的原料煤以及5台锅炉合格的燃料煤;其范围是从汽车卸车槽卸煤开始至造气厂房气化炉顶储煤仓及锅炉系统的煤仓上部为止。

主要包括原料煤、燃料煤的卸车、上煤、储存、粉碎、筛分及运输任务。

备煤系统主要设备有:带式输送机54台,带式称重给料机48台,叶轮给煤机4台,驰张筛2台,圆振筛2台,环锤破碎机2台等,其中B60101AB两台驰张筛由德国进口,其余全部为国内配套。

二、主要工艺控制参数(1)供煤粒度要求a.进煤粒度≤50mm,允许最大粒度≤100mm,含量≤5%。

b.锅炉供煤≤30mm。

c.造气供煤≥6mm,≤50mm。

d.造气供煤粒度小于6mm含量≤5%。

(2)供煤内在控制指标a.煤中水份含量≤12%。

b.煤中不能含有其它杂物(如木棒、铁器、扫帚、皮带等)。

c.块煤中矸石<4%(3)锅炉每小时耗煤429吨,日耗煤9438吨。

锅炉煤仓总储煤6400吨,可供锅炉运行15个小时。

(4)造气炉每小时耗煤420吨,日耗煤10080吨。

气化炉煤仓总储煤2240吨,可供造气炉运行5个小时。

(5)1#~8#圆筒仓储原煤76000吨,1#、2#地槽储原煤3000吨,总储原煤79000吨,可供全厂运行4天。

(6)原煤单系列输煤能力1200吨/小时。

(7)造气单系列输煤能力750吨/小时。

(8)锅炉单系列输煤能力600吨/小时。

三、设备参数(四)工艺流程图造气系统一.主要任务及设备:造气系统的主要任务是向煤气冷却工号提供合格的粗煤气,经冷却工段冷却后提供给后序工段,以生产甲醇和二甲醚。

造气选用碎煤加压气化炉,其炉型为Mark-Ⅲ,是目前世界上使用最广泛的一种炉型。

其内径为¢3·8M,外径4·128M,炉体高12·5M,炉内燃料堆放高度4000毫米,炉体容积119M3,炉体总重量169.5(其中包括内件重量40吨),操作重量250吨,夹套宽度为46毫米,总容积为13M3,气化炉操作压力为3·05Mpa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安装好的刮刀与气化炉内壁波形段的间隙为30~ 50mm,间隙过小,受热膨胀后将会出现卡塞现象。刮刀 的数量是依据煤的灰份大小而决定。一般采用3把刮刀, 刮刀是用耳块及销钉与炉篦下刮刀座连接的,其厚度为 30~40mm。 支撑炉篦的是圆盘形的止推盘(止推轴承),其 接触面为圆球形,对中性好。上、下两滑动接触面由内 外配合的轴承大筒固定。下止推盘与底板采用两个键固 定在气化炉母体上。上止推盘与大齿轮连接采用键和螺 栓固定。止推盘接触面由65﹟高温汽缸油润滑,润滑油 由配套的柱塞式多点润滑泵加压经8根油管从炉外穿过 炉底部压入到轴承面上。 炉篦的传动机构由一个大齿轮和两个小齿轮组成, 大齿轮与炉篦转轴之间采用多齿键连接,小齿轮固定在 输出轴上,由炉外变频电机经减速机带动。由于齿轮位 于排灰区,运行条件差,多灰,为避免灰进入齿轮传动 部分,在气化炉底部下灰室的大齿轮外挂有保护板,用 于挡灰,以保护小齿轮的传动部分。

鲁奇第三代炉及附属装置介绍

鲁奇三代Mark - IV型加压气化炉,主要设备组成:气化炉筒体,旋转炉篦, 煤锁、灰锁。附属设备有粗煤气洗涤冷却器、废热锅炉,灰蒸汽洗涤冷却器 等,配套的阀门传动动力装置是液压传动系统,炉篦传动装置是郑州机械研 究所生产的减速机(配西门子变频电机)。下面对这套装置的主要设备做一 下介绍: 一、气化炉筒体 Mark-IV型气化炉是双层夹套式圆形筒体,筒体外径为φ4000mm,内径 为φ3848mm,高度12500mm,内部容积为98M3 ,夹套容积为13M3 ,炉体总重 量118.88吨(不包括内件炉篦重量40吨),操作重量243吨,充水重量为283 吨,操作压力为3.05MPa(表压),操作温度范围1050~1100℃,是原料煤的 气化转化场所。 夹套在生产运行时充满高压锅炉给水并要保持足够高的液位,锅炉水吸热 后产生高压饱和蒸汽,此蒸汽并入单台炉气化剂高压蒸汽管线,与氧气混合 后返回气化炉内。 ***新天煤化气化炉炉体外径φ4000±5mm,内径φ3848±5mm,炉体高度为 13000毫米,炉体内部容积为103.8M3 ,炉体净质量133吨(不包括炉篦), 操作压力约为4.11 MPa(表压),操作温度大约1050~1100℃。

Mark-IV型气化炉炉篦

灰锁是压力容器,间断变压操 作,用来排出气化过程所产生 的灰渣。 3、煤锁 煤锁是用于向气化炉内部间歇 加煤的压力容器,其结构如右 图所示。 煤锁上、下部为圆锥型封头, 中间为圆筒形,上部半锥角为 450,下部半角为400,中间圆 筒部分直径为Φ3000mm。 总高度为3800mm,煤锁容积为 12.10M3,除去内件后煤锁有效 容积为11.20M3,设计压力为 3.60MPa,设计温度200℃,

H2O

H2O

灰锁上阀结构示意图

灰锁下阀 然后关闭阀门。 (3)灰蒸汽膨胀洗涤器 灰蒸汽膨胀洗涤器与灰锁侧壁 通过接管相连,用于冷凝灰锁 内的蒸汽,卸掉灰锁的压力。 直径Φ1500mm,总高2600mm的 一个圆形压力容器。内部装有 管形内件-----------中心管,

灰蒸汽膨胀洗涤器结构示意图

粗煤气洗涤冷却器的内径为 Φ682mm,内件是一通流文 丘里洗涤器,喉管处直径为 Φ270mm,此处设计的平均流 速范围为50~70m/s,上部缩 段入口直径为Φ450mm,锥角 为30030’,长度825mm,下部扩 张段出口直径为Φ630mm,锥 角为27040’,长度1280mm,出 口速度为15~20m/s。 气化炉生产的粗煤气由煤气 出口管进入喷冷器,由煤气 水处理装置来的高压喷射净 煤气水进入喷冷器,煤气水 通过文丘里洗涤器上部入口 处的螺旋叶片喷出(叶片共 16片,d=10mm,安装角度55o) 与粗煤气中的重组份、灰尘 等杂质直接接触,由于洗涤 后气体温度的降低,部分焦

圆筒内的煤流入煤锁。这样溜煤槽在一个加煤循环打开一次,煤 锁就不会加煤过满,避免造成的煤锁过满上阀无法关闭而停炉。 4、灰锁 灰锁是用来将炉篦刮下的灰间歇排出炉外的压力容器,其上部 是气化炉下灰室,下部与竖灰管相连,其外径为Φ2200mm,总高 约4000mm,容积为12.2M3,有效容积约为8.7M3。灰锁结构如下图 所示。其中间为圆柱形筒体,上部为凸形封 头,下部为锥形封头,侧向有接管与膨胀 冷凝器相通。其设计压力为3.6MPa,设计 温度为470℃,操作压力为3.0MPa,材质选 用15Mo3。由于灰锁内壁接触物料为灰渣, 为延长其使用寿命,在灰锁内设置有耐磨 护板。 (1)灰锁上阀 :灰锁上阀结构及材质同煤 锁下阀。

炉篦整体由下部的止推盘支撑,止推盘下盘通过 有水冷的支撑筋板固定在炉体内壳上。炉篦是通 过两个对称布置传动的小齿轮带动的。炉外(两 个)的小齿轮联结轴是由变速电机通过减速机传 动而带动的,整个传动装置为6级传动,总速比为 1:600,设计转速调整范围为1.0~12.0r/h。 通常炉篦承受400~500℃的温度,在其顶部需保留 约300~500毫米的灰层,以防止煤直接在炉篦上燃 烧,烧坏炉篦,正常运行时,由于入炉的气化剂 温度较低,气化剂对炉篦起到冷却保护,以防超 温损坏。 炉篦为铸钢件,因其在转动过程中与灰渣产生磨 擦,为提高硬度,增强耐磨能力,在其表面盖板 堆焊有硬质合金耐磨条。 在炉篦第五层下部设有排灰刮刀,可将大块灰渣 挤压破碎,将灰渣并从炉内排至灰锁。

灰锁结构示意图

因其操作条件最差,操作温度 较高,而且灰渣磨损严重,为 延长阀门寿命,其阀座上增加 了蒸汽入口,在阀门关闭时接 触面吹入蒸汽,吹除密封面上 的灰渣,从而保证阀门的密封 效果。如右图所示,但目前任 何厂家都没有使用该股蒸汽。 另外为了降低阀座温度,使阀 座硬度不因温度过高而造成降 低,制成了内有水夹套式的阀 座,在使用时,将锅炉给水循 环通入冷却阀座,但目前任何 厂家没有使用该股给水。 (2)灰锁下阀 灰锁下阀,操作温度一般较低, 阀门的密封采用一道硬密封。 另外为了保证阀门密封效果良 好,在其阀座上也设有冲洗水 入口,在阀门关闭前,

煤锁结构示意图

操作压力为3.0MPa。 (1)煤锁上阀 煤锁上阀为锥形阀,为减少阀门上部煤流冲击磨损,在其上部加 装了锥形护筒,可使阀门关闭时减少阻力、减少磨损量。阀座为 球形斜面,这样可使阀头与阀座成为线性接触密封面,确保密封 效果。煤锁上阀采用2道密封,如下图所示:除阀头与阀座本体 的硬密封外,在阀座上开有一道环行燕尾槽,将耐热橡胶圈装入 槽内,构成了软密封接触,橡胶采用氟橡胶,耐温180~200℃。 阀门密封性能的好坏,直接影响到气化炉能否长周期稳定运行, 阀门又因煤锁的 间歇操作而开、关频繁, 因而阀门与阀座的选材要 求比较高。

夹套上部空间

50mm 40mm

46mm

30mm

波形膨胀区

的内壳热膨胀量。 炉篦内壁下部,正常生产时充满了灰渣,为了降低炉篦转动时灰 渣对内壳的磨损,内部安装了“C”形与“L”护板,延长设备使用 寿命,在内壳下部与炉篦接触处和波纹段上部高为600mm范围内, 相应加大内壁厚至40mm,并且沿圆周向焊有高300mm、厚度为 40mm的耐磨筋条24根,在波纹节处装有耐磨板。 2、炉篦

炉篦共有五层,为便于从气化炉顶部大法兰放入炉内 进行安装,除一、二层是整体一块盖板外,其它层均是 有几块组成:第三层4块,第四层4块,第五层6块盖板。 各块之间采用螺栓连接。各层炉篦均固定在中心托板上, 采用插入式咬合连接,中心托板上有挡块带动各层炉篦 转动。

右图是炉篦的 传动结构形式 (太原重机厂)

煤锁上阀

煤锁下阀

(2)煤锁下阀 煤锁下阀为圆锥阀,如上图所示,阀头与阀座为一道硬密封。 阀头、阀座材质与煤锁上阀相同。煤锁下阀由于直接与气化炉内 部料层相接触,因而若出现故障需拆卸更换时,气化炉必须停车, 移开煤锁以便检修;煤锁上阀软密封(橡胶圈)也必须在气化炉 停车状态下更换,检修更换时间大约1.5~2小时。 (3)煤锁圆筒阀 这种溜槽阀为一圆筒,两侧开孔。 当圆筒被两侧双液压缸同时动作放下 时,圆筒上的两侧孔正好对准溜煤通 道,煤就会通过上阀上部的圆筒流入 煤锁。煤锁上阀阀杆上也固定有一个 圆筒,它的直径比溜槽阀的圆筒小, 上部也开有溜煤孔,当上阀向下打开 时,圆筒与上阀头一同落入煤锁,当 煤加满时,煤锁内圆筒以外的空间流 不到煤,当上阀提起关闭时, 煤锁圆筒阀结构图

第 二 代

1954~1969

褐煤、 弱粘结性煤

2600/ 3700

14000~170008 /32000~45000

第 三 代

第 四 代

1969

设有旋转的布煤 器和搅拌装置

除粘结性太强外 的所有煤种

3800

35000~50000

1978

正在试验大直径 的气化炉

除粘结性太强外 的所有煤种

5000

75000

炉篦设在气化炉底部,是气化炉的关键部件,设 置其作用是: (1)均匀分布气化剂; (2)破碎大块灰渣,排灰 ; (3)支撑床层。 (4)保持床层移动,稳定炉内工况。 Mark-IV型气化炉采用塔形炉篦,分四层布 气,气化剂由炉底进入炉篦中心管,然后由各层 布气孔出去,通过炉篦各层间隙分布进入气化炉 内,达到沿气化炉横断面均匀布气的效果。 炉篦的总高度为1200mm,气化剂经各层炉篦通道 进入炉内的气量分布大致为:I层~10%,II层 ~20%,III层~30%,IV层~40%。

大、小齿轮的间隙对于炉篦 长周期稳定运行是致关重要 的。冷态安装时齿轮间隙为 4~5mm,在正常运行时,由 于齿轮受热膨胀,其间隙将 缩短为1~2mm。齿轮的这一 间隙是靠固定小齿轮的偏心 轴套来调整的,转动偏心轴 套使大小齿轮间隙达标,再 用螺栓将轴套固定。

二、煤斗、 煤锁与灰锁

1、煤斗 煤斗是安装在气化炉顶部 的原料煤储仓,煤经筛分处理后, 块煤由皮带输送进入煤斗,然后 再从煤斗经煤溜槽间歇地加入到 煤锁。在煤斗与煤溜槽之间设有 一软性连接节,用于吸收气化炉 向上的膨胀量。 煤斗为常温常压设备,容 量为100M3,可储存气化炉四小时的 低负荷用煤量。 2.灰锁 灰锁连接在炉篦下部下灰室的下 面,用来接收炉篦排出的灰渣,