Mastercam数控编程实例介绍

mastercamX3车床自动编程

15 第十五页,编辑于星期六:十三点 六分。

16 第十六页,编辑于星期六:十三点 六分。

刀具的引入和退出

17 第十七页,编辑于星期六:十三点 六分。

刀具的切入参数

18 第十八页,编辑于星期六:十三点 六分。

19 第十九页,编辑于星期六:十三点 六分。

六、粗车圆弧面

20 第二十页,编辑于星期六:十三点 六分。

21 第二十一页,编辑于星期六:十三点 六分。

22 第二十二页,编辑于星期六:十三点 六分。

23 第二十三页,编辑于星期六:十三点 六分。

24 第二十四页,编辑于星期六:十三点 六分。

25 第二十五页,编辑于星期六:十三点 六分。

二、绘制零件轮廓线

工件原点 46 第四十六页,编辑于星期六:十三点 六分。

三、选择机床类型

点击菜单【机床类型】→【车床】→【默认】。

四、定义毛坯形状与尺寸

47 第四十七页,编辑于星期六:十三点 六分。

五、生成刀具路径 (1)粗镗内孔

48 第四十八页,编辑于星期六:十三点 六分。

(2)精镗内孔

六、切削模拟

55 第五十五页,编辑于星期六:十三点 六分。

七、后置处理,生成数控程序

56 第五十六页,编辑于星期六:十三点 六分。

练习题目

毛坯φ60×150

练习1

57 第五十七页,编辑于星期六:十三点 六分。

螺纹的编程大径为Ф48,编程小 径为Ф46。

毛坯φ85×102

练习2

58 第五十八页,编辑于星期六:十三点 六分。

四、车端面

9 第九页,编辑于星期六:十三点 六分。

设置刀具和参数

基于MasterCAM9.1的曲面加工编程实例

[ 李云龙 , 3 】 曹岩. a e a . 数控加工实例精解【 ] b : 工业 M s r m 91 tc M 京 机械

出版社 . 0 4 2o.

( 上接 第 3 9页)

『1 M. 北京: 北京航 空航天大学 出版社 ,0 7 20.

3 结语

T C N 系统 的 应 用 前 景 很 大 ,中 国 正 处 在 高 速 发 展 阶 YA 段 。 民 拥 有 的 汽 车 数 据 逐 年 上 升 , 通 事 故 率 也 相 对 增 加 居 交

7 9.

给交通造成 了很大影 响 , 系统 对于构建智能交通 系统是个 此

很 好 的 设想 , 有 重 要 的 科 研 意 义 和使 用 应 用价 值 。 具

参 考 文 献

【饶运涛 , 1 】 邹继军 , 宏, 勇芸. 王进 郑 现场总线 C N原理与应用技术 A

几 乎 一 以完 成 常 规 的所 有 简 单 和 复 杂 形 状 零 l I 件 的力l , lI 同 内外 市场 得 到 广 泛 学 和 膻 J 以 上所 H。 _

介 绍 的 Mat C M 91的应 用 技 术 , 对 实 际 加 工生 产 , 』 srA . e 针 埘

【饶运 涛. 间触发的 C N网络设计【. 2 】 带时 A J计算机 工程 ,083(1 】 20 , 2) 4

2 6 21 . 1 — 8

f 周震, 3 】 杨正林. 时间触发 c N T C N J 气 电器,0 5 A —_ A [0 车 r 】 20. 【 卞卡明, 4 】 黎光显 , 秦利升.F A T C N的硬件 实现及在智能压路机上 的 应.[ . e J 中国工程机械学报, 0 . 1 2 7 0

4 2

mastercam车床圆球编程实例-概述说明以及解释

mastercam车床圆球编程实例-概述说明以及解释1.引言1.1 概述Mastercam是一款广泛应用于数控编程和加工领域的软件,其强大的功能和易用性受到许多制造业人员的青睐。

在数控车床加工中,圆球编程是一项常见且重要的任务,用于加工如轴承座、阀门座等零部件。

本文将介绍如何利用Mastercam软件进行车床圆球编程,通过详细的步骤和实例演示,帮助读者更好地理解和掌握这一技术。

通过本文的学习,读者将能够快速高效地进行车床圆球编程,提高加工效率和质量。

1.2 文章结构文章结构部分的内容如下:文章结构部分主要介绍了本篇文章的组织结构,包括引言、正文和结论三个部分。

在引言部分,将会概述本文的主题内容,说明文章的结构和目的。

正文部分将分为Mastercam软件介绍、车床圆球编程步骤和编程实例演示三个小节,详细介绍Mastercam软件的特点和使用方法,以及车床圆球编程的具体步骤和实例演示。

结论部分将总结编程要点,展望该技术的应用前景,并给出一些结语。

整篇文章结构清晰,层次分明,使读者能够更好地理解和掌握Mastercam车床圆球编程的知识。

1.3 目的本文的主要目的是通过对Mastercam车床圆球编程实例的介绍和演示,帮助读者了解和掌握Mastercam软件的使用技巧,特别是在车床圆球编程方面的操作步骤和注意事项。

通过具体的编程实例,读者可以深入了解Mastercam软件的功能和运用,从而提升自己在数控编程领域的技能水平。

同时,本文也旨在激发读者对数控编程的兴趣,帮助他们在实际工作中更加灵活和高效地应用Mastercam软件,提升生产效率和质量水平。

希望通过本文的介绍和演示,读者能够更加深入地了解Mastercam 软件在车床圆球编程方面的应用,为其日后的工作和学习提供有益的参考和支持。

2.正文2.1 Mastercam软件介绍Mastercam是一款专业的CAD/CAM软件,是美国CNC Software Inc.公司研发的数控编程软件。

Mastercam数控编程案例教程(2021版)教学课件6任务六 烟灰缸编程加工

生成外形铣削刀路

6.5 刀路编制

6.5.10 实体模拟加工

模拟结果

6.6 小结

本章结合零件图形特点灵活地生成了较多的刀路辅助曲 线与曲面,从而生成更加流畅、优美的刀路,在编制刀 路的应用上具有较高的技巧性。相信读者通过本例学习 后,在处理如何根据图形特点生成辅助曲线与曲面的能力 有一个大的提高。

《MasterCAM数控编程案例教程(2021版)》“十二五”职业教育国家规划教材

任务六

烟灰缸编程加工

6.1 任务目标

➢ 提高区域划分与刀具路径的控制能力, 特别是干涉曲面的应用。

➢ 掌握如何根据零件形状特点创建辅助曲 线与曲面,从而生成更加流畅、优美的 刀路。

6.2 任务导入

打开随书光盘“源文件/cha06/烟灰缸.mcx-5”,图形如下图所示。

6.5 刀路编制

6.5.4 等高外形精加工

技术指导:等高外形精加工的最大 切削深度是Z方向的间距,在加工平 缓曲面时,Z方向间距不变的情况下 ,刀路的水平步距会随着平缓度的 增加而变大。如果被加工的曲面比 较平缓时,刀路就会变得疏一些, 为避免这种现象的发生,可选用等 高外形精加工刀路所提供的浅平面 加工刀路,将【分层铣深的最小切 削深度】设置得更小,对该平缓区 域增加刀路,能有效地保证较平缓 曲面部位的加工效果,这里 R2.5mm曲面圆弧过渡属于较平缓 的区域。

6.7 提高练习

打开随书光盘“练习文件/cha06/6-2.mcam”,如下图所示。

提高练习零件

6.3.2 工艺分析 该零件曲面造型变化大且不连续,对刀路的连续生成造成了一定的困难。

如果根据零件图形具有对称性的特点,将其划分为四个区域进行镜像加工,生成 的刀路将不连续,刀路也变得复杂,实践证明这种方法生成的NC程序很大,加 工时间长,表面质量差。因此这里将根据图形特点创建一些辅助曲线与曲面从而 更好地控制刀路的生成,以达到良好的加工效果。

数控自动编程Mastercam实例

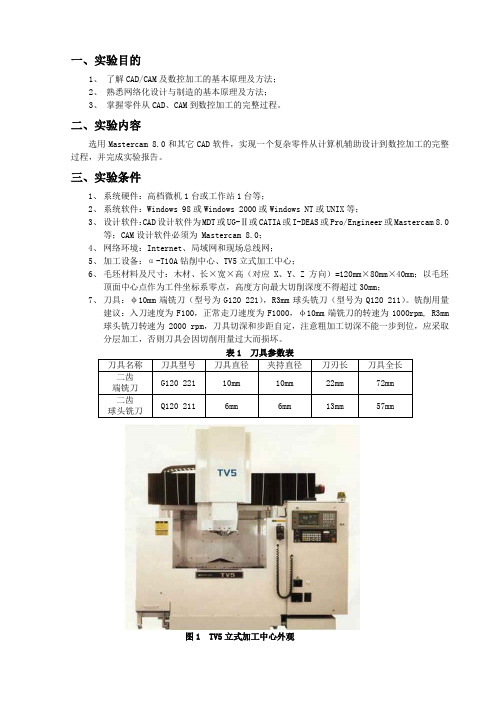

一、实验目的1、了解CAD/CAM及数控加工的基本原理及方法;2、熟悉网络化设计与制造的基本原理及方法;3、掌握零件从CAD、CAM到数控加工的完整过程。

二、实验内容选用Mastercam 8.0和其它CAD软件,实现一个复杂零件从计算机辅助设计到数控加工的完整过程,并完成实验报告。

三、实验条件1、系统硬件:高档微机1台或工作站1台等;2、系统软件:Windows 98或Windows 2000或Windows NT或UNIX等;3、设计软件:CAD设计软件为MDT或UG-Ⅱ或CATIA或I-DEAS或Pro/Engineer或Mastercam 8.0等;CAM设计软件必须为 Mastercam 8.0;4、网络环境:Internet、局域网和现场总线网;5、加工设备:α-T10A钻削中心、TV5立式加工中心;6、毛坯材料及尺寸:木材、长×宽×高(对应X、Y、Z方向)=120mm×80mm×40mm;以毛坯顶面中心点作为工件坐标系零点,高度方向最大切削深度不得超过30mm;7、刀具:φ10mm端铣刀(型号为G120 221),R3mm球头铣刀(型号为Q120 211)。

铣削用量建议:入刀速度为F100,正常走刀速度为F1000,φ10mm端铣刀的转速为1000rpm, R3mm 球头铣刀转速为2000 rpm,刀具切深和步距自定,注意粗加工切深不能一步到位,应采取分层加工,否则刀具会因切削用量过大而损坏。

表1 刀具参数表图1 TV5立式加工中心外观图2 α-T10A钻削加工中心外观四、实验过程1、用Mastercam 8.0或其它CAD软件完成型面或型腔零件的建模,通常要用到实体造型和曲面造型功能。

若用其它CAD软件建模,则应将零件模型转化成Mastercam 8.0能读取的文件格式存盘(建议用IGES格式);2、要求统一选用Mastercam 8.0的MILL模块刀具生成路径和NC程序;1)加工工艺规划:粗加工、半精加工、精加工,中间还需穿插清根工序;2)选取加工刀具并设置刀具参数;3)设定毛坯尺寸、材料以及工件坐标系;4)设置刀具加工形式和切削用量;5)编制刀具路径;6)加工过程仿真和修改参数。

基于MasterCAM—X的典型零件数控加工编程

基于MasterCAM—X的典型零件数控加工编程数控加工编程是数控加工技术的关键环节,是将零件图纸及工艺要求翻译成机器能够理解的程序指令,使数控机床能够按照程序要求自动进行加工。

MasterCAM-X是一种常见的数控编程软件,下面以一种典型的零件为例,介绍MasterCAM-X的数控加工编程过程。

1、导入零件图形首先,我们需要将设计好的零件图形导入到MasterCAM-X软件中进行加工编程。

在MasterCAM-X界面中,选择File->Open,打开零件图形文件,如下图所示。

2、准备工艺数据在进行加工编程前,我们需要准备好相关工艺数据,包括刀具的尺寸、材料、加工过程的切削参数、工件的加工方向等。

这些数据将直接影响到加工质量与效率,需要根据实际情况进行合理设置。

3、创建新工艺在MasterCAM-X界面中,选择Operations Manager,进入工艺管理界面,如下图所示。

在这里,我们可以根据实际需要,创建新的加工工艺模板。

4、建立刀具库刀具是数控加工中重要的工具,可以直接影响到加工质量和效率。

在MasterCAM-X中,我们可以使用刀具库,快速方便地选择需要的刀具。

选择Tool Manager,进入刀具管理界面,如下图所示。

在刀具管理界面中,可以设置切削刀具的相关参数,包括刀具直径、长度、刀尖半径、速度、进给量等。

接着,在工艺管理界面中新增工艺步骤,将刀具库中的刀具与工艺进行绑定,实现自动化的刀具选择。

5、生成切削路径将刀具库中的刀具与零件图形进行绑定后,我们需要生成合理的切削路径。

在MasterCAM-X界面中,我们可以使用散集命令、多边形命令等方式,快速生成切削路径。

需要注意的是,在切削路径生成的过程中,需要充分考虑切削参数、加工方向、刀具的尺寸等因素,以实现高效、准确的加工质量。

6、生成NC代码生成NC代码是数控加工编程的最后一步,也是最重要的一步。

在MasterCAM-X界面中,选择操作模块Operations Manager,点击Generate Code,即可生成NC代码。

mastercam编程实例图文讲解

Mastercam9.1编程实例讲解MasterCAM8软件是美国CNC SoftWare.INC.所研制开发的CAD/CAM系统,是最经济有效率的全方位的软件系统。

包括美国在内的各工业大国皆一致采用本系统,作为设计、加工制造的标准。

MasterCAM8为全球PC级CAM,全球销售量第一名,是工业界及学校广泛采用的CAD/CAM系统,以美国和加拿大教育单位来说,共计有2500多所高中、专科大学院校使用此来作为机械制造及NC程式的制作,在中国大陆及台湾其业界及教育单位亦有领先之地位。

MasterCAM8分为四个系统:三维设计系统,铣床3D加工系统,车床\铣床复合系统,线切割\激光加工系统,由于本书作为模具专业CAM教学的特点,我们只介绍与模具设计密切相关的三维设计系统和铣床3D加工系统.一、三维设计系统:(CAD部分)1、完整的曲线功能:可设计、编辑复杂的二维、三维空间曲线。

还能生成方程曲线。

尺寸标注、注释等也很方便。

2、强大的曲面功能:采用NURBS、PARAMETRICS等数学模型,有十多种生成曲面方法。

还具有曲面修剪、曲面间等(变)半径倒圆角、倒角、曲面偏置、延伸等编辑功能。

3、崭新的实体功能:以PARASOLID为核心,倒圆角、抽壳、布尔运算、延伸、修剪等功能都很强。

4、可靠的数据交换功能,可转换的格式包括:IGES、SAT(ACIS SOLIDS)、DXF、CADL、VDA、STL、DWG、ASCII。

并可读取Parasolid、HPGL、CATIA、PRO/E、STEP等格式的数据文件。

二、铣床3D加工系统.(CAM部分)1、完整三维设计系统。

2、完整的铣床2D、2.5D加工系统。

3、多重曲面的粗加工及精加工。

4、等高线加工。

5、环绕等距加工。

6、平行式加工。

7、放射状加工。

8、插拉刀方式加工。

9、投影加工。

10、沿面加工。

11、浅平面及陡斜面加工。

12、G01可过滤为G02、G03并可程式过滤更平稳。

数控加工自动编程技术Mastercam 9.0详解

Allowable Tools Material(刀具材料选项组):选择用于 加工该材料的刀具材料。

Output feed Rates In(进给量长度单位选项组):设置 进给量所使用的长度单位。

Retract rate:主轴退刀速率。

Spindle speed:主轴转速。 Number of flutes:刀具切削槽数。 % of Matl cutting:切削速度的百分比。 %of Matl Feed per:进刀量(每齿)的百分比。 Spindle rotation:主轴旋转方向。

Coolant:加工时的冷却方式。

2.Create new(设置材料参数) 通过设置材料各参数来定义材料。选择该选项后,打开 图8-7所示的“Material definition”对话框。

图8-7 “Material definition”对话框

Material(材料名称输入框):输入材料的名称。 Base cutting speed(基本切削线速度输入框):设置材料 的基本切削线速度。

Comment注释框:可为该工件材料输入相关的注释文字。

四、其他参数设置

1.Toolpath Configuration 刀具路径设置 Output operation comments to NCI:生成的NCI文件 中包括操作注解。 Generate Tools path immediately:在编辑刀具路径后 ,立即更新NCI文件。 Save Tools path in MC9 fi1e:在MC9文件中存储刀具 路径信息。 Assign Tools number sequentially:在设置当前刀具列 表时,系统自动依序制定刀具号。 Use Tools’s step,peck,coolant:加工中使用刀具的步 距、步进、冷却设置等参数。 Search Tools library when entering Tools:当在 “Too1s parameter”选项卡中输入刀具号时,系统自动使 用刀具库中对应刀具号的刀具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

构图平面之后,所绘制的图形就出现在该平面上。可以通过工具栏中的按钮

来改变构

图面也可以通过状态栏

(T/Cplane)改变。

3. 设置工作深度

构图平面实际上只是确定绘图平面,在同一方向上,可以根据设计需要设置多个构图平

面,而构图平面的位置由工作深度 Z 来确定。例如,设置了构图平面是“T 俯视图”,这时绘

图 1-116 二维模型图

图 1-117 刀具路径操作窗口 20

(3)加工工艺分析 不管是手工编程还是计算机辅助编程,加工工艺都是必须关注的。Mastercam 软件的 CAM 工能主要是自动产生刀具路径,加工工艺还需要编程人员事先制定。图 1-101 所示的 零件图,毛坯是经过预先铣削加工过的规则合金铝材,尺寸为 96mm×96mm×50mm。 1)装夹方法 此零件毛坯规则,采用平口钳装夹。 2)设定毛坯尺寸 单击图 1-117 中“材料设置”,出现如图 1-118 所示对话框。设置参数如图所示,其余为 默认设置,单击确定按钮,设定好毛坯尺寸。单击工具栏中 按钮,将视角设为等角视图, 结果如图 1-119 所示,双点划线部分为毛坯外形。 3)刀具设定 点击图 1-117 或 1-118 中的“刀具设置”,进入刀具设置界面,选中“刀具路径设置”中的“按 顺序指定刀具号码”。

零件尺寸如图 1-109。在 Mastercam 软件中,

为了编制零件的应用 NC 加工程序,需要先建立

该零件的模型。分析上述零件,只要建立如图

1-109 所示的俯视图的二维外形模型,根据二维

外形模型,结合 Z 轴的深度(从主视图中获得),

产生零件的二维加工刀具路径轨迹,经过后处

理,产生 NC 加工程序,就可以在数控铣床或加

工中心上加工出该零件。加工过程中,XY 方向

两轴做进给运动,Z 轴不做进给运动。

(1)二维模型的绘制

分析图 1-109 俯视图,绘图思路为:中心线

→底面正方形→台阶正方形→倒圆角→正五边

形→Φ40 孔→Φ10 孔

1)绘制中心线。

①设置图层属性。单击状态栏

,出现

图 1-109 二维铣削零件

17

图层属性设置对话框,设置图层 1 颜色为红色,线型为中心线,其它采用默认设置。 ②按 F9 键,出现十字交叉线,显示坐标轴及坐标原点。将零件对称中心点设在坐标原

图 1-112 多边形选项对话框

5)绘制 Φ40 孔和 4-Φ10 孔

单击菜单栏

→

→

图 1-113 绘制正五边形

或单击工具栏按钮

,执行画圆命令,

按交互提示信息,首先捕捉图形中心作为圆心或在

输入

中心点坐标,然后单击

输入直径 40,回车,得到 Φ40 的孔。再以同样的步

骤,依次以(-35,35),(35,35),(35,-35),(-35,-35)为圆心,以 10 为直径,画圆,得到如

(2)加工前的设置 1)图层设置

图 1-114 绘制Ф40 孔和 4-Φ10 孔

将当前图层设为 2,将中心线所在的图层 1 关闭。方法如下:单击状态栏 ,或按 快捷键“Alt+Z”,出现如图 1-115 所示的图层管理对话框,在编号下单击第二行,则第二行 变为黄色,当前图层为图层 2。

图 1-115 图层管理对话框

19

图 1-114 所示图形。 至此,我们建立了此零件的 2D 模型,根据已

完成的二维外形图,就可以编制此零件的加工刀 具路径。一般为检验分析所画图形的正确性,需 要进行分析验证和标注尺寸,此处不再叙述。

6)保存

单击菜单栏

→

或工具栏按

钮 ,在“保存”文件对话框中输入文件名“二维铣 削零件”,回车,完成文件保存。

位置

输入左上角点坐标(-48,48),回

车,然后在 面正方形绘制完毕。

③绘制台阶正方形

处输入宽度 96,在

处输入高度-96,回车,底

下面通过串连补正绘制台阶正方形。单击菜单栏

→

或直接单击工

具栏按钮 ,进入串连对话框,单击绘图区中已绘制的正方形的一条边,串连正方形,

其它按默认设置,然后单击

按钮确定,进入串连补正对话框,将水平补正(即 XY

制的图形将出现在 XY 平面(Z=0)上,如果希望绘制的图形出现 Z=10 的平面上,则点选

状态栏中

,从键盘输入 10,回车确认,则设置工作深度为

ቤተ መጻሕፍቲ ባይዱ

。

2.2 Mastercam X3 自动编程实例

本节通过几个典型零件说明 Mastercam X3 的零件造型、刀具路径的生成、模拟加工及

后处理方法。

1. 二维铣削零件

平面内)距离

设为 3,

为补正深度,即 Z 方向补正距

离,设为 0,其它按默认设置,然后单击

按钮确定,在绘图区右击鼠标右键,再单

击

,得到台阶正方形,结果如图 1-110。

3)倒圆角

单击菜单栏

→

→

或直接按工具栏按钮 ,执行倒圆

角命令。首先在

位置输入半径 10,回车,然后按交互提示信息,选取台阶

18

正方形的相邻两条边,倒完所有圆角后,按确定 应处于选中状态。得到如图 1-111 所示图形。

。在倒圆角时,要注意修剪延伸按钮

R10

底面 正方形

台阶 正方形

图 1-110 串连补正得到台阶正方形

图 1-111 倒圆角

4)绘制正五边形

单击菜单栏

→

或单击工具栏按钮

中的小三角形,在下拉按

钮中选中

,进入多边形选项对话框,如图 1-112 所示,选择图形中心作为基准

点,然后设置参数如图所示,单击确认,得到如图 1-113 所示图形。

点。

③单击菜单栏中

→

→

或工具栏按钮 ,然后单击自

动捕捉栏“快速点”按钮 (或按键盘空格键),输入起始点坐标“-50,0”,然后回车,再用同

样的步骤输入终点坐标“50,0”,点击 ,绘制出水平中心线。下面用另一种方法绘制垂直

中心线,用与绘制水平中心线相同的方法输入起点坐标“0,-50”,系统提示

,

此时在任意位置单击鼠标左键,系统弹出

在图 1-115 中,在“突显”这一列下单击第一行的“×”,则“×”消失。回车确认,则图层 1 关闭,中心线被隐藏,如图 1-116 所示,这样图面较简洁,方便选取加工图素。

2)选择机床类型 根据此零件特点选择立式数控铣床。方法如下:单击菜单栏

→ 所示信息。

→ 。此时操作管理窗口“刀具路径管理器”下,会出现如图 1-117

过工具栏中的按钮

(分别是俯视图 Top Gview、前视图 Front Gview、右视图

Right Gview、等角视图 Isometric Gview)改变视角,也可以通过快捷键或状态栏

改

变。

2. 设置构图平面 构图平面就是当前要使用的绘图平面,系统默认构图平面为俯视图(Top Gview)。设置

(不用理会),再单击指定长度按钮

,并输入长度 100,绘制出垂直中心线,点击 2)绘制正方形 ①改变主要层

,退出绘制任意直线命令。

在状态栏

的层别“1”改为层别“2”,并设置图层 2 的属性,

设置图层 2 颜色为黑色,线型为实线,线宽选用第二个宽度,其它采用默认设置。

②绘制底面正方形

单击菜单栏

→

或工具栏按钮 ,然后在坐标输入及捕捉栏的坐标