北美压铸协会压铸标准(中文)

NADCA(北美压铸协会)推荐H13工具钢工艺规范

ASTM A370 中图 11a 夏比全尺寸冲击试验试件

6. 在室温下使用试验机对五个冲击试样进行试验,试验机应符合 ASTM E23 标准的校 准要求。得到 5 个试验值,去掉 1 个最高值和 1 个最低值,剩余 3 个取平均值。具 体试验数值应符合下述规定值。 7. 验收标准:

4

a) 优质钢:平均值为 8 英尺·磅,单个最小值为 6 英尺·磅。 b) 高级优质钢:平均值为 10 英尺·磅,单个最小值为 8 英尺·磅。 注意: 这些冲击韧性值仅适用在最终加工之前,依照上述方法进行单独热处理的冲击试 样。最终加工之后,在夏比冲击试样上开缺口,缺口最好磨光,不允许出现 EDM 缺口。 F. 晶粒度: 晶粒度的测定依照 ASTM E112 标准采用直接淬火方法:在 1885℉(1030℃)的温度

图 1. 矩形/正方形母料 V 形缺口摆锤冲击试验试样采取位置示意图,在横截面的中心处采样。

注意:缺口基面应与母料纵轴方向平行,参看 ASTM A370 最新版本夏比 V 形缺口摆锤 冲击试验试样采取位置。

图 2 圆截面棒料 V 形缺口摆锤冲击试验试样采取示意图,在横截面的中心处采样。

注意:缺口基面应与母料纵向平行,参看 ASTM A370 最新版本夏比 V 形缺口摆锤冲击试验 试样采取位置。 单个试件应按大于额定尺寸(1/2”×1/2”×2-1/2”)进行机械加工,试件在加工到 最终尺寸之前应进行淬火、回火。对试件进行如下热处理、加工和检验: 1.在 1885℉(1030℃)的温度下奥氏体化 30min; 2.油淬,油温最高为 120℉(50℃) ; 3.在 1100℉(590℃)温度下至少进行两次回火,每次回火至少保温 2h,以达到最终硬

3

度;HRC 44-46; 4.每次回火之间空冷至室温; 5.遵守之前试验的淬火过程,将试样加工至最终尺寸并磨光。 参看 ASTM A370 夏比 V 形缺口摆锤冲击试验试件,图 11a: ● 相邻边之间应保证 ● 截面尺寸精度为 ● 试件长度应为 ● 55×10 mm 面上的表面粗糙度 缺口长度方向与棱边的角度 相邻边之间的角度 截面尺寸精度 试件长度精度(L) 缺口中心(L/2) 缺口角度精度 缺口半径精度 缺口深度精度 粗糙度要求 90°±2° 90°±10min. ±0.075 mm(±0.003in) +0,-2.5mm(+0,-0.100 in) ±1mm(±0.039in) ±1° ±0.025 mm(±0.001in) ±0.025 mm(±0.001in) 缺口表面和反面为 2µm(63µin.) 其它两个表面为 4µm(125µin.) 90°±10’ ±0.100mm (±0.004in) 55±1mm(2.165±0.040in) ≤63µin(1.6μm) 。

北美压铸协会推荐H13工具钢工艺规范(PDF 45页)

1

提供: NADCA 材料委员会 本文中涉及的 ASTM 标准可从其销售部门获得:: ASTM Sales Department ,100 Barr Harbor Drive ,West Conshohocken, 邮编 19428 电话:610.832.9500 北美压铸协会, 地址:9701 West Higgins Road, Suite 880 Rosemont, IIIlinois, 60018-4733 电话:847.292.3600 传真:847.292.3620 电子邮箱:publications@

倘若满足本技术规范中的所有质量要求,当处理优质 H13 钢时,钢的冶炼方法和锻造 工艺可以不按照本规范中的规定。

在处理高级优质 H13 钢时,炼钢法必须包括二次精炼,ESR(电渣重熔)或 VAR(真空 电弧重熔)。但是,直径小于 3″(76mm)的小圆钢可能不可以采用这些重熔方法。不管采 用何种炼钢法或铸造工艺的情况下,本规范中涉及的材料必须符合其所有质量要求。

2

2003#版权 北美压铸协会 Rosemont, IIIinois 60018-4733 美利坚合众国印刷 未经出版者书面许可,不得以任何电子或机械的形式对本书的任何部分进行翻印或利 用,包括复印、录音或通过信息存储和检索系统。 如需咨询,请将信件寄往:North American Die Casting Association, 9701 West Higgins Road, Suite 880 Rosemont, IIIlinois, 60018-4733 北美压铸协会或本著作作者均不得: � 对本文件中所包含信息的准确性、完整性或实用性作出任何陈述、表达或暗示; � 对本文件中所述任何信息、方法、处理方式或设备的使用所造成的费用或损失承担任何 责任。

NADCA北美压铸标准

壓鑄公司的首家學會是北美壓鑄學會(NADCA).北美壓鑄學會是一個國際技朮和教育組織, 成員大部分來自美洲從事壓鑄件生產的公司, 也有來自其他洲的成員. 在壓鑄工藝和科學方面, 在金屬的表面處理方面和同類工藝方面壓鑄學會致力于改善和知識的傳播.壓鑄學會的初始目標是提高團体的壓鑄知識, 培訓教育課程, 鼓勵新產品的研究, 通過教育和研究促進壓鑄工業的發展和成長.NADCA(以前為SDCE)于1955年在密執安州法律的指導下作為一個非贏利組織組成學會. 現在在美國、加拿大和拉丁美洲已有24家分會. 由于對NADCA的活動感興趣, 其他的分會仍在組織之中.(4) 壓鑄工業(THE DIE CASTING INDUSTRY)在北美有350多家壓鑄廠商, 很多壓鑄廠商都是專業生產壓鑄件的獨立公司. 這些公司通過計件竟標獲得業務. 這些“習慣”上稱為壓鑄厂的規模小到只有三、四台小型壓鑄机, 大到具有許多大型壓鑄机厂的股份公司.有些壓鑄公司已開發了具有專利的生產線使他們的生產能力大大提高. 如果一旦成為壓鑄公司, 或者確定生產, 那么就包含在壓鑄之中. 因為這是生產他們產品的最佳途徑. 當一個公司內有壓鑄廠支持其活動時, 壓鑄操作就認為是“鑄造”操作. 在北美大約一半的壓鑄厂都屬于這种范疇.汽車、小發動机、船舶外裝產品和建筑商五金工業都有大型的壓鑄設施. 有些厂具有100多台壓鑄机, 其合模力可達32MN(3.500吨). 同樣, 大部分小功率電子感應電動机的制造厂商也具有壓鑄設施.很多其他金屬生產公司也有壓鑄厂, 它們又有一台小型壓鑄机從事大量的制造, 与此同時這些公司實質上也可以專門從事壓鑄制造了.因為壓鑄操作要求專門的工程技朮且培訓從事設備維修人員要求高, 所以壓鑄厂通常最經濟的作法是至少要有12台中等大小的壓鑄机. 壓鑄机的數量太少已証明是得不到技朮人員和設施合理支持的. 如果壓鑄操作僅限于合模力小于10MN(100ton3)的壓鑄机, 那么經濟狀況就不一樣了, 經濟的作法是統一大小, 數量為三到四台壓鑄机.(5) 開發歷史(HISTORICALDEVELOPMENT)在1849年, 斯特吉斯(Sturgiss)介紹了和壓鑄相似的工藝, 并利用名為“鉛壺”(圖示1)的机器生印刷業中的鉛字而獲專利首次知曉壓鑄是在1868年, 一個英國發明家查爾斯‧波伯哥(Charls Babbage)開發出了壓力壓鑄工藝, 給當圖示1-1. 這是由斯特吉斯(Sturgiss)于1849年獲得專利的“鉛壺”. 早期這种壓鑄机把鉛鑄造成型.今計算机先驅 “机械計算机”生產精密的零部件, 這些零件中有一件非常薄, 直徑為6.5英寸, 有80齒的齒輪. 在1877年, 一台手工操作的壓鑄机由都森波利(Disenbery)在美國制造出來, 生產机車頭軸承殼(圖示1-2).批量生產產品的需求隨著消費品市場的需求在增長, 如愛迪生電報机, 電報机的零部件早在1892年就開始壓鑄,与此同時, 像現金出納机這樣的業務机器又為壓鑄開辟了新的市場. 壓鑄工藝的成長和技朮開發大約從1904年開始,H ‧H 富蘭克林公司開始給汽車工業生產連杆軸承. 主要的開發是在1922年,新澤西的鋅公司把鋅合金引入壓鑄業中才清除了早期出現的問題.鋁合金首次鑄造大約是在1914年,使用空氣壓力把熔化金屬壓入模中(圖示1-3). 鋁合金的熔點高且和鐵反應,使這種金屬的廣泛應用一直推遲至二十世紀三直年代初 “冷室”工藝開發出來.這种工藝減少了鋁和机器的鐵成分接觸的時間, 從而大大減少了鋁和鐵反應的机會.我們現在知道, 二十世紀三十年代做出的很多開發部是現代壓鑄工業開始的年代. 這些開發是: (1)首次黃銅壓鑄; (2)高純度鋅的利用; (3)自動壓鑄机出現;(4)商用壓鑄机的大小和复雜化程度潛在增長; (5)二氧化硫配比裝置的開發使鎂的壓鑄成為可能.壓鑄工業增長速度最快的時候是在二十世紀五十年代和二十世紀六十年代初. 汽車工業和應用工業需要零件數量最多的部分是壓鑄. 認真研究程序, 目的在于找到使過程更有效、更具竟爭的方法. 在二十世紀七十年代把工業帶進一個复雜化的時代。

nadca北美压铸标准

nadca北美压铸标准NADCA北美压铸标准。

NADCA(North American Die Casting Association)是北美压铸行业的权威组织,致力于推动行业发展,提高产品质量和生产效率。

NADCA制定的压铸标准对于行业内的企业和从业人员具有重要的指导意义,对于保障产品质量、提升生产效率和降低生产成本具有重要作用。

NADCA北美压铸标准涵盖了压铸工艺的各个方面,包括原材料选用、设备要求、工艺流程、质量控制等内容。

在原材料选用方面,NADCA标准明确了对于铝合金、镁合金、锌合金等不同材质的要求,包括化学成分、物理性能、加工性能等方面的指标。

这些标准的制定,旨在保证原材料的质量稳定,为压铸工艺提供可靠的保障。

在设备要求方面,NADCA标准对压铸设备的性能、精度、稳定性等方面进行了详细的规定,确保了设备的适用性和稳定性。

这些要求旨在保证压铸设备能够满足工艺要求,保证产品的成型质量和生产效率。

在工艺流程方面,NADCA标准对于压铸工艺的各个环节进行了规范,包括模具设计、浇注系统设计、工艺参数设定等内容。

这些规范的制定,旨在保证压铸工艺的稳定性和可控性,为产品的质量提供有力保障。

在质量控制方面,NADCA标准对于产品的缺陷、尺寸偏差、机械性能等方面进行了严格的要求,包括各种检测方法和标准。

这些要求旨在保证产品的质量稳定和可靠,为用户提供优质的产品。

总的来说,NADCA北美压铸标准的制定,为行业内的企业和从业人员提供了统一的标准和规范,推动了行业的健康发展。

遵循NADCA标准,不仅可以提高产品质量和生产效率,还可以降低生产成本,提升企业的竞争力。

因此,我们应该充分认识NADCA标准的重要性,严格遵守标准要求,推动我国压铸行业的发展,实现高质量发展的目标。

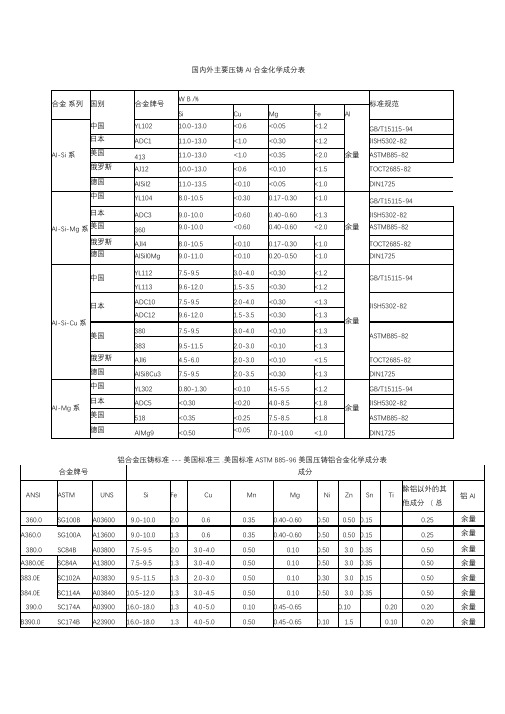

铝合金压铸标准---美国标准

国内外主要压铸AI 合金化学成分表铝合金压铸标准--- 欧盟标准四.欧盟标准EN1706 :1998铝合金压铸标准--- 日本标准铝合金压铸标准--- 中国标准一.中华人民共和国国家铝合金压铸标准压铸铝合金的化学成分和力学性能表铝合金压铸件GB/T 15114-941. 主题内容与适用范围本标准规定了铝合金压铸件的技术要求,质量保证, 试验方法及检验规则和交货条件等本标准适用于铝合金压铸件.2. 引用标准GB1182 形状和位置公差代号及其标准GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查)GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查GB6060.1 表面粗糙度比较样块铸造表面GB6060.4 表面粗糙度比较样块抛光加工表面GB6060.5 表面粗糙度比较样块抛(喷)丸,喷砂加工表面GB6414 铸件尺寸公差GB/T11350 铸件机械加工余量GB/T15115 压铸铝合金3. 技术要求3.1化学成分合金的化学成分应符合GB/T15115 的规定.3.2力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115 的规定3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%, 若有特殊要求可由供需双方商定.3.3压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定3.3.2压铸件尺寸公差应按GB6414 的规定执行, 有特殊规定和要求时,须在图样上注明.3.3.3压铸件有形位公差要求时, 其标注方法按GB1182 的规定.3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面: 包容面以小端为基准,有特殊规定和要求时,须在图样上注明.3.4压铸件需要机械加工时,其加工余量按GB/T11350 的规定执行. 若有特殊规定和要求时, 其加工作量须在图样上注明.3.5表面质量3.5.1铸件表面粗糙度应符合GB6060.1 的规定3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷.3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致.3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹.3.5.5若图样无特别规定,有关压铸工艺部分的设置, 如顶杆位置, 分型线的位置,浇口和溢流口的位置等由生产厂自行规定; 否则图样上应注明或由供需双方商定.3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注明或由供需双方商定.3.6内部质量3.6.1压铸件若能满足其使用要求, 则压铸件本质缺陷不作为报废的依据.3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及本标准未列项目有要求时, 可由供需双方商定.3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补,变形校整等)处理.4质量保证4.1当供需双方合同或协议中有规定时, 供方对合同中规定的所有试验或检验负责. 合同或协议中无规定时,经需方同意, 供方可以用自已适宜的手段执行本标准所规定的试验和要求,需方有权对标准中的任何试验和检验项目进行检验,其质量保证标准应根据供需双方之间的协议而定.4.2根据压铸生产特点,规定一个检验批量是指每台压铸设备在正常操作情况下一个班次的生产量,设备,化学成分,铸型和操作连续性的任何重大变化都应被认为是新是一个批量开始.供方对每批压铸件都要随机或统计地抽样检验,确定是否符合全部技术要求和合同或铸件图样的规定要求,检验结果应予以记录.5试验方法及检验规则5.1化学成分5.1.1合金化学成分的检验方法, 检验规则和复检应符合GB/T15115 的规定.5.1.2化学成分的试样也可取自压铸件, 但必须符合GB/T15115 的规定5.2力学性能5.2.1力学性能的检验方法, 检验频率和检验规则就符合GB/T15115 的规定.5.2.2采用压铸件本体为试样时,切取部位尺寸, 测试形式由供需双方商定.5.3压铸件几何尺寸的检验可按检验批量抽验或按GB2828,GB2829 的规定进行, 抽检结果必须符合标准3.3的规定.5.4压铸件表面质量就逐检查,检查结果应符合本标准3.5 的规定.5.5压铸件表面粗糙度按GB6060.1 的规定执行.5.6压铸件需抛光加工的表面按GB6060.4 的规定执行,5.7压铸件需喷丸, 喷砂加工的表面按GB6060.5 的规定执行.5.8压铸件内部质量的试验方法检验规则由供需双方商定,可以包括:X 射线照片, 无损探伤,耐压试验,金相图片和压铸件剖面等,其检难结果应符合3.6 的规定.5.9经浸渗和修补处理后的压铸件应做相应的质量检验.6压铸件的交付,包装, 运输与储存6.1当在合同或协议中有要求时,供方应提供需方一份检验证明,用来说明每批压铸件的取样, 试验和检验符合标准的规定.6.2合格压铸件交付时,必须有附有检验合格证,其上应写明下列内容: 产品名称,产品号,合金牌号,数量,交付状态, 制造厂名,检验合格印记和交付时间.有特殊检验项目者,应在检验员合格证上注明检验的条件和结果.6.3压铸件的包装,运输与储存, 由供需双方商定.。

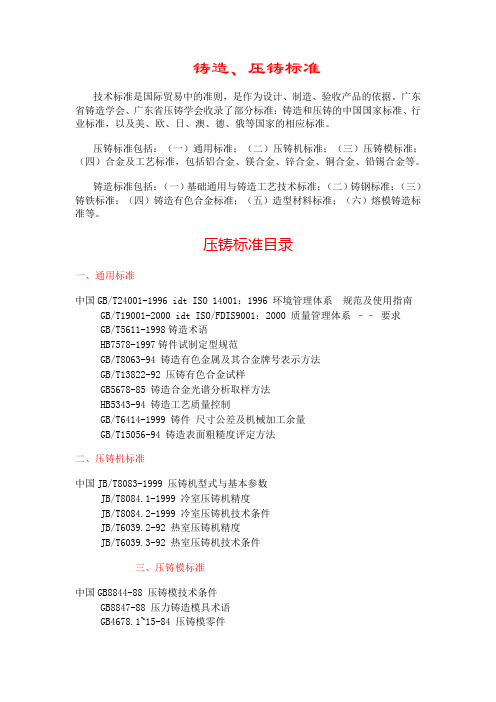

铸造压铸标准

铸造、压铸标准技术标准是国际贸易中的准则,是作为设计、制造、验收产品的依据。

广东省铸造学会、广东省压铸学会收录了部分标准:铸造和压铸的中国国家标准、行业标准,以及美、欧、日、澳、德、俄等国家的相应标准。

压铸标准包括:(一)通用标准;(二)压铸机标准;(三)压铸模标准;(四)合金及工艺标准,包括铝合金、镁合金、锌合金、铜合金、铅锡合金等。

铸造标准包括:(一)基础通用与铸造工艺技术标准;(二)铸钢标准;(三)铸铁标准;(四)铸造有色合金标准;(五)造型材料标准;(六)熔模铸造标准等。

压铸标准目录一、通用标准中国GB/T24001-1996 idt ISO 14001:1996 环境管理体系规范及使用指南GB/T19001-2000 idt ISO/FDIS9001:2000 质量管理体系––要求GB/T5611-1998铸造术语HB7578-1997铸件试制定型规范GB/T8063-94 铸造有色金属及其合金牌号表示方法GB/T13822-92 压铸有色合金试样GB5678-85 铸造合金光谱分析取样方法HB5343-94 铸造工艺质量控制GB/T6414-1999 铸件尺寸公差及机械加工余量GB/T15056-94 铸造表面粗糙度评定方法二、压铸机标准中国JB/T8083-1999 压铸机型式与基本参数JB/T8084.1-1999 冷室压铸机精度JB/T8084.2-1999 冷室压铸机技术条件JB/T6039.2-92 热室压铸机精度JB/T6039.3-92 热室压铸机技术条件三、压铸模标准中国GB8844-88 压铸模技术条件GB8847-88 压力铸造模具术语GB4678.1~15-84 压铸模零件GB4679-84 压铸模零件技术条件美国压铸模四、合金及工艺标准1.铝合金中国GB/T1173-95 铸造铝合金GB/T8733-2000 铸造铝合金锭YS/T282-2000 铝中间合金锭JB/T7946.1-1999 铸造铝硅合金变质JB/T7946.2-1999 铸造铝硅合金过烧JB/T7946.3-1999 铸造铝合金针孔GB/T15115-94 压铸铝合金GB/T15114-94 铝合金压铸件HB5012-86 铝合金压铸件HB/Z220.2-92 铝合金金属型铸造HB/Z220.3-92 铝合金低压铸造HB/Z220.4-92 铝合金压力铸造HB/Z220.7-92 铝合金铸件浸渗GJB1695-93 铸造铝合金热处理规范国际标准 ISO3522-84 铸造铝合金美国ASTMB85-96 铝合金压铸件ASTMB179-96 砂型铸件、永久型铸件及压铸件用铝合金锭ASTMB597-98 铝合金热处理日本JISH2118:2000压铸用铝合金锭JISH5302:2000 铝合金压铸件2.镁合金中国GB1177-91 铸造镁合金GB/T13820-92 镁合金铸件国际标准ISO/DIS16220-1999 铸造镁合金美国ASTMB93/B93M-98 砂型铸件、永久型铸件及压铸件用镁合金锭ASTMB94-94 镁合金压铸件日本JISH2222-1991 压铸用镁合金锭JISH5303-1991 镁合金压铸件欧洲EN1754-1997 镁和镁合金—铸锭和铸件俄罗斯ΓOCT2856-79 铸造镁合金3.锌合金中国GB/T1175-1997 铸造锌合金GB/T13818-92 压铸锌合金GB/T13821-92 锌合金压铸件国际标准ISO301-1981 铸造用锌合金锭美国ASTMB86-98 锌合金压铸件ASTMB240-98 压铸件用锌合金锭ASTMB327-98 压铸锌合金用铝中间合金日本JISH5301-90 锌合金压铸件JISH2021:1999 压铸用锌合金锭欧洲EN 1774-1997 铸造锌合金EN 12844:1998 锌和锌合金-铸件-规格俄罗斯ΓOCT19424-74 压铸锌合金澳大利亚AS1881-1986 锌合金4.铜合金中国GB1176-87 铸造铜合金技术条件GB/T15116-94 压铸铜合金GB/T15117-94 铜合金压铸件美国ASTMB176-95 铜合金压铸件日本JISH2202:2000 铸造用铜合金锭欧洲EN1982:1998 铜和铜合金-铸锭和铸件俄罗斯ΓOCT17711-93 铸造黄铜化学成分5.铅锡合金中国GB/T8740-1988 铸造铅基轴承合金锭GB/T8740-1988 铸造锡基轴承合金锭美国ASTMB102-93 铅合金和锡合金压铸件日本JISH2231-1962 活字金属锭JISH5601-1990 硬铅铸件JISH5401-1958 轴承合金德国DIN1742-71 锡压铸合金DIN1741-1974 压铸用铅合金英国BS3332-1987 白合金轴承合金锭俄罗斯ΓOCT1320-74 巴比特合金。

北美压铸工艺协会压铸标准中文

北美压铸工艺协会压铸标准中文

简介

本文档将介绍北美压铸工艺协会的压铸标准中文版。

该标准涵盖了压铸工艺的各个方面,并提供了详细的规范和要求。

标准内容

北美压铸工艺协会的压铸标准中文版包括以下内容:

1. 材料要求:该标准规定了压铸所使用的材料的要求,包括金属合金的成分、机械性能和表面质量等方面。

2. 设备要求:该标准规定了用于压铸过程的设备要求,包括压铸机的性能指标、模具制造和维护等方面。

3. 工艺要求:该标准规定了压铸工艺的要求,包括铸造温度、注射速度、压力和压力保持时间等方面。

同时,还覆盖了涂料和涂覆物的选择和应用等内容。

4. 检验与测试:该标准规定了对压铸成品进行检验和测试的要求,包括尺寸测量、力学性能测试和表面质量评估等方面。

5. 质量控制:该标准规定了质量控制的要求,包括工艺控制、过程规范和纠正措施等方面。

6. 标记与包装:该标准规定了压铸成品的标记和包装要求,以确保产品的追溯性和安全性。

使用范围

北美压铸工艺协会的压铸标准中文版适用于各类压铸产品的生产和质量控制,旨在提高压铸工艺的标准化和一致性。

相关信息

若需获取北美压铸工艺协会的压铸标准中文版,请联系协会官网或有关分支机构获取最新版本。

北美压铸压铸件公差标准[NADCAStandard,Brief]

NADCA StandardLinear Dimensions: Standard TolerancesLinear Dimensions: Precision TolerancesParting Line: Standard TolerancesParting Line Tolerance is the maximum amount of die separation allowed for the end product to meet specified requirements of form, fit and function. This is not to be confused with Parting Line Shift Tolerance which is the maximum amount die halves shift from side to side in relation to one another. Parting Line Tolerance is a function of the surface area of the die from which material can flow from one die half to the other. This is also known as Projected Area.Projected Area is always a plus tolerance since a completely closed die has 0 separation. Excess material and pressure will force the die to open along the parting line plane creating an oversize condition. The excess material will cause the part to be thicker than the ideal specification and that is why Projected Area only has plus tolerance. It is important to understand that Table S-4A-2 <Projected Area Tolerance> does not provide Parting Line Tolerance by itself. Part thickness or depth must be factored in to give a true idea of Parting Line Tolerance. Parting Line Tolerance is a function of part thickness perpendicular to the Projected Area plus the Projected Area Tolerance.Example: An aluminum die casting has 75 in2 <483.9 cm2> of Projected Area on the parting die plane. From table S-4A-2, Projected Area Tolerance is +0.012. This is combined with the total part thickness tolerance from table S-4A-1 to obtain the Parting Line Tolerance.The total part thickness including both die halves is 5.00 in. <127 mm> which is measured per-pendicular to the parting die plane <dimension "E2 E1">. From table S-4A-1, the Linear Tolerance is ±0.010 for the first inch and ±0.001 for each of the four additional inches. The Linear Tolerance of ±0.014 inches is combined with the Projected Area Tolerance of +0.012 to yield a Standard Parting Line Tolerance of +0.026/-0.014 in. or in metric terms ±0.35 mm from Linear Tolerance table S-4A-1 plus +0.30 mm from Projected Area Tolerance table S-4A-2 = +0.65/-0.35 mm.Parting Line Shift: Standard ToleranceExample: Parting Line Shift ToleranceThe cavity area at the parting line is 75 inches squared. From Table S-4A-6, the Projected Area Parting Line Shift Tolerance is ±0.006 <±0,152 mm>. This is added to the Linear Tolerance from table S/P-4A-1.Draft Requirements: Standard TolerancesIn the case of an inside surface for an aluminum cast part, for which the constant "C" is 30 <6 mm>, the recommended Standard Draft at three depths is:Cored Holes for Cut Threads: Standard TolerancesCored holes for cut threads are cast holes that require threads to be cut <tapped> into the metal. The table below provides the dimensional tolerances for diameter, depth and draft for each specified thread type <Unified and Metric Series>. When required, cored holes in Al, Mg, Zn and ZA may be tapped without removing draft. This Standard Tolerance recommendation is based on allowing 85% of full thread depth at the bottom D2 <small end> of the cored hole and 55% at the top D1 <large end> of the cored hole. A countersink or radius is also recommended at the top of the cored hole. This provides relief for any displaced material and can also serve to strengthen the core.Threads extend through the cored hole as by Y. X shows the actual hole depth. As with the countersink at the top of the hole, the extra hole length provides relief for displaced material and allows for full thread engagement. Tolerances below apply to all alloys.Table S-4A-9: Cored Holes for Cut Threads <Standard Tolerances> – Unified Series and Metric Series Additional Considerations for Large Castings1 Fillet Radii:1.1: Definition: Wall thickness is the distance between two parallel or nearly parallelsurfaces. Wall thickness may vary depending on the application of draft. Wall thickness should be maintained as uniform as possible. A general guideline would be to keep the range of thickness within 2X of the thinnest wall. A second guideline is to keep the wall as thin as possible to meet the castings functional requirements.1.2: General: 0.14" <3.5mm <+/- 0.5mm>1.2.1 Deviations: from the nominal conditionare based upon product function and manufacturing process requirements.2 Radii:2.1 Fillet Radii: 2.1.1 General: 0.14" <+0.08/-0.04"> [3.5mm <+2.0mm/-1.0mm>]2.1.1.1 Deviations: from the nominal condition are based upon productfunction and manufacturing process requirements.2.1.2 Minimum: 0.060" <1.5mm>2.2 Corner Radii:2.2.1 General: 0.060" <+0.08/-0.04"> [1.5mm <+2mm/-1mm>]2.2.1.1 Deviations: from the nominal condition are based upon productfunction and manufacturing process requirements.2.2.2 Minimum: 0.020" <0.5mm>3 Cores:3.1 Guidelines: Cores should be used to minimize machining stock, and should be pulledperpendicular to each other. Use stepped cores where possible to minimize finish stock, reduce heavy sections, and minimize porosity.3.2 Minimum: Cored hole diameter to be 0.25" <6.0mm> in and parallel to the directionof die draw.3.3 For holes Less Than: 0.50" <12.5mm> diameter the core hole length to diameter<L/D> ratio should not exceed 4:1.3.4 For Holes Greater Than: 0.50" <12.5mm> diameter the core pin length to diameter <L/D> ratio should not exceed 10:1Ejector Pin Bosses:Surface Geometry:6.2.1: 0.06" <1.5mm> raised to 0.03" <0.8mm> depressed.7 Trimming & Cleaning:7.1 Parting Lines:7.1.1 Trim Ribs-Gate and Parting Line: 0.12" maximum<1.5mm>7.1.2 Gates & Overflows: 0-0.059" <0-1.5mm>7.1.3 Flash: As specifiedin normal standard.7.2 Cored Holes: 0-0.02" <0-0.5mm>7.3 Openings:7.3.1: 0-0.06" <0-1.5mm> at the finish machined face7.3.2: 0-0.03"<0-0.8mm> on as-cast surfaces7.3.3: 0-0.01" <0-2.5mm> of corner radii7.4 Corners - Sharp: Not removed.7.5 Ejector Pin Flash <Max. Projection>:7.5.1: 0-0.12" <0-3.0mm> on machinedsurfaces.7.5.2: 0-0.04" <0-1.0mm> on as-cast surfaces.7.6 Machined Surfaces: 0.12" <0-0.3mm> max.7.7 Seam Lines: 0-0.02" <0-0.5mm>7.8 Negative trim <shearing>: condition is allowed when the nominal wall thickness is maintained.Engineering & Design: Additional SpecificationGuidelinesAcceptable Ejector Pin MarksEjector pin marks on most die castings may be raised or depressed .015" <.381 mm>. Raised ejector pin marks are preferred for optimum production. Larger castings may require additional ejector pin tolerances for proper casting ejection.Ejector Pin FlashEjector pin marks are surrounded by a flash of metal. Normally, ejector pin flash will not be removed, unless it is objectionable to the end use of the part. Alternatively, ejector pin flash may be specified as crushed or flattened.In the case of either nonremoval or crushing/flattening, flash may flake off in use. Complete removal of ejector pin marks and flash by machining or hand scraping operations should be specified only when requirements justify the added expense. With each die casting cycle, the die opens and the ejector plate in the ejector half of the die <Fig. A> automatically moves all ejector pins forward <Fig. B>, releasing the casting from the die. Then, the die casting is removed from the die manually or mechanically.5 Metal Extension <Flash> RemovalGuidelines to Extent of RemovalThe table below provides a guide to the types of die casting metal extension <flash> which occurs in typical die castings and the amount of metal extension material which remains after <1> degating <removal of any gates and runners from the casting>, and <2> commercial trimming of die casting metal extension.Note that in some instances, where special surface finish characteristics are not involved, the most economic method of degating and metal extension <flash> removal may include a tumbling or vibratory deburring operation.Surface Finish, As-CastGeneral Guidelines for As Cast Surface Finish on Die Cast PartsThe specification of external surface finish requirements is desirable for selected die casting applications and, in the case of some decorative parts, essential.The purpose of the guidelines presented here is to classify as-cast surface finish for die castings into a series of grades so that the type of as-cast finish required may be addressed and defined in advance of die design.These guidelines should be used for general type classification only, with final surface finish quality requirements specifically agreed upon between the die caster and the customer.The first four classes listed relate to cosmetic surfaces. Class five relates to selected surface areas where specified surface finish limitations are required.7 Die Cast Lettering and OrnamentationLettering, medallions, logotypes, trademarks and a range of identification symbols may be reproduced on the surfaces of die cast parts.Such as-cast ornamentation may be raised or depressed, but note that raised lettering will result in lower die construction costs and reduced die maintenance over the life of the die.Raised lettering on a depressed panel can be an economical substitute for depressedletters, as shown in the illustration below.Cast-in Lettering/Ornamentation GuidelinesIn addition to the avoidance of depressed lettering or symbols in the casting surface, the following guidelines will achieve the most satisfactory results. The terms used refer to the illustrations below.1. The Line Thickness <or "face"> of any letter to be clearly cast should be 0.010 in.<0.254 mm> or greater.2. The Height <or raised dimension> of a cast letter or symbol should be equal to orless than the line thickness.3. The Draft Angle should be greater than 10°.4. Letters or symbols containing fine serifs or delicate lines cannot be expected to die cast cleanly.。

压铸技术标准

1.鋅合金壓鑄孔直徑與深度及斜度標準直徑mm≦3>3-4>4-5>5-6>6-8>8-10>10-12>12-16>16-20>20-25深度mm914182032402080110150鑄造斜度1030ˊ1020ˊ1010ˊ10050ˊ0045ˊ0040ˊ0030ˊ0025ˊ0020ˊ2.鋅合金壓鑄件的最小鑄造斜度鑄件內腔0020ˊ鑄件外壁0010ˊ3.部分國外標準及對照表美國標準(ASTMB669-84.B86-B83.B240-79).合金代號NO.3NO.5NO.7ZA-8ZA-12ZA-27備注UNS編號Z33521Z35530Z33522Z25630Z35630Z35480化學成份%AL 3.5-4.3 3.5-4.3 3.5-4.38.0-8.810.5-11.525-28 CU≦0.250.75-1.25≦0.250.8-1.30.5-1.25 2.0-2.5 Mg0.02-0.050.03-0.080.005-0.020.015-0.030.015-0.030.010-0.020 Fe≦0.100≦0.100≦0.075≦0.10≦0.075≦0.10 Pb≦0.005≦0.005≦0.0030.0040.0040.004 Cd≦0.004≦0.004≦0.002≦0.0030.003≦0.003 Sn≦0.003≦0.003≦0.001≦0.0020.0020.002 Ni0.005-0.02Zn其餘4.壓鑄件表面缺陷和原因及解決方法缺陷名稱特征及檢驗方法產生原因防止方法冷隔壓鑄件表面有明顯的不規 1.二股金屬流相互對接,但1.適當的提高澆注和模具溫度.則的下陷線性紋路(有穿透未完全熔合而又無夾雜在2.提高壓射比壓,縮短填充時間.與不穿透二种)形狀細小而其間,二股金屬結合力很薄3.提高壓射速度,同時加大內澆口截狹長,有時交接邊緣光滑在2.澆注溫度或壓鑄模溫低面積.外力作用下有發展的可能 3.選擇合金不當流動性差.4.改善排氣和填充條件.4.澆道位置不對或流路長5.正確選用合金,提高合金的流動性5.填充速度低.6.壓射比壓低1网狀毛翅壓鑄件表面上有網狀發絲 1.壓鑄模型腔表面龜裂 1.正確選用壓鑄模材料和熱處理一樣凸起或凹陷的痕跡,隨2.壓鑄模材質不當或熱處 2.澆注溫度不宜過高,特別是高熔壓鑄次數增加而不斷擴大理工藝不正確.點合金.和延伸. 3.壓鑄模冷熱溫差變化大.3.模具預要充分.4.澆注溫度過高 4.壓鑄模要定期或壓鑄一定次數退5.壓鑄模預熱不足.火,消除內應力.6.型腔表面粗糙. 5.打磨成型部分表面,減少表面精糙度Ra值.6.合理選擇模具冷卻方法.凹陷鑄件表面上出現凹陷部位1.壓鑄壁厚相差太大. 1.鑄件壁厚設計盡量均勻.2.模具局部過熱,過熱部分2.模具局部冷卻高速整.擬固慢. 3.提高壓射比壓.3壓射比壓低.. 4.改善型腔排氣條件.4由瞥氣引起開明腔氣體排不出,被壓縮在型腔表面與金屬液界面之間.欠鑄.輪廓不清鑄件表面有澆不足部位, 1.流動性差原因. 1.提高合金液質量.廓不清. 1.1:合金液吸氣,氧化夾雜2.提高澆注溫度或模具溫度.物含鐵量高,使其質量3.提高比壓,充填速度.差而降低流動性. 4.改善澆注系統金屬液的導流方式,1.2:澆注溫度或模溫低.在欠鑄部位加開溢流槽和排氣槽.2.充填條件不良: 5.正確的壓鑄操作.2.1:比壓過低.2.2:卷入氣體過多,型腔的背壓變高,充型受阻.3.操作不良,噴涂料過度,涂料堆積,氣體發揮不掉.毛刺壓鑄件在分型面邊緣上出 1.鎖模力不夠. 1.檢驗合模力和增壓情況,調整壓飛邊現金屬薄片. 2.壓射速度高形成壓力衝鑄工藝參數.毛剌.飛邊擊峰過高. 2.清潔型腔及分型面.3.分型面上雜物未清理凈.3.修整模具.4.模具強度不夠造成變形.4.最好是采用閉合壓射結束時間控5.鑲塊,滑塊磨損與分型面制系統,可實現無飛邊壓鑄.不平齊.拉傷沿開模方向鑄件表面呈現 1.型腔表面有損傷.條狀的拉傷痕跡,有一定 2.出模方向斜度太小或倒深度,嚴重時為一面狀傷斜.痕.另一种是金屬液與模 3.頂出時偏斜.具產生焊合粘附而拉傷, 4.澆注溫度過高模溫過高以至鑄件表面多肉或缺肉導致合金液產生粘附.5.脫模劑使用效果不好.6.合金成份鐵含量低於0.6氣泡鑄件表面有米粒大小的隆 1.合金液在壓室充滿度過起,也有皮下形成的空洞.低,易產生卷氣,壓射速度過高.2.模具排氣不良.3.溶液未除氣,溶練溫度高4.模溫過高,金屬凝固時間不夠,職度不夠,而過早開模頂出鑄件,受壓氣體膨脹起來.5.膠模劑太多.裂紋鑄件表面有呈直線狀或波 1.合金中鐵含量過高或硅含量過低.2.合金中有害雜質的含量浪形的紋路,狹小而長,在過高,降低了合金的可塑性.外力作用下有發展的赹勢 3.鋁硅合金:鋁銈合銅合金含鋅或含銅量過高,鋁鎂合金中含鎂冷裂--開裂外金屬沒被氧量過多. 4.模具,特別是開明芯溫度太低.化.熱裂--開裂外金屬已被 5.鑄件壁厚有劇烈變化之處,收縮受阻. 6.留模時間過長應力大氧化.7.頂出時受力不均勻.缺陷名稱特征及檢驗方法產生原因變形壓鑄件幾何形狀與圖紙不 1.鑄件結构設計不良,引起不均勻收縮.符.整體變形或局部變形. 2.開模過早,鑄件鋼性不夠.3.頂杆設置不當,頂出時受力不均勻.4.切涂澆口方法不對.流痕及化紋鑄件表面上有與金屬液流1.首先進入型腔的金屬液形成一個极薄的而又不完全的金屬動方向一致的條紋,有明層后,被后來的金屬液所彌補而留下的痕跡.顯可見的與金屬基體顏色 2.模溫過低.不一樣無方向性的紋路, 3.內澆道截面積過小及位置不當產生噴淺.無發展赹勢. 4.作用於金屬液上的壓力不足花紋.涂料用量過多.5.速度太慢.砂孔產品表面經過拋光有規 1.模溫太高.則大小的針孔形狀. 2.速度太快.3.材料的含鉛時過高.4.排氣不良。

铝合金压铸标准---美国标准

国内外主要压铸AI合金化学成分表铝合金压铸标准---美国标准三.美国标准ASTM B85-96美国压铸铝合金化学成分表铝合金压铸标准---欧盟标准四.欧盟标准EN1706:1998欧盟压铸铝合金化学成分和力学性能表铝合金压铸标准---日本标准二.日本工业标准JIS H5302:2000日本压铸铝合金化学成分表铝合金压铸标准---中国标准一.中华人民共和国国家铝合金压铸标准压铸铝合金的化学成分和力学性能表. 铝合金压铸件GB/T 15114-941.主题内容与适用范围本标准规定了铝合金压铸件的技术要求,质量保证,试验方法及检验规则和交货条件等.本标准适用于铝合金压铸件.2.引用标准GB1182 形状和位置公差代号及其标准GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查)GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB6060.1 表面粗糙度比较样块铸造表面GB6060.4 表面粗糙度比较样块抛光加工表面GB6060.5 表面粗糙度比较样块抛(喷)丸,喷砂加工表面GB6414 铸件尺寸公差GB/T11350 铸件机械加工余量GB/T15115 压铸铝合金3.技术要求3.1化学成分合金的化学成分应符合GB/T15115的规定.3.2力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%,若有特殊要求,可由供需双方商定.3.3压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定3.3.2压铸件尺寸公差应按GB6414的规定执行,有特殊规定和要求时,须在图样上注明.3.3.3压铸件有形位公差要求时,其标注方法按GB1182的规定.3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,有特殊规定和要求时,须在图样上注明.3.4压铸件需要机械加工时,其加工余量按GB/T11350的规定执行.若有特殊规定和要求时,其加工作量须在图样上注明.3.5表面质量3.5.1铸件表面粗糙度应符合GB6060.1的规定3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷.3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致.3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹.3.5.5若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置,分型线的位置,浇口和溢流口的位置等由生产厂自行规定;否则图样上应注明或由供需双方商定.3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注明或由供需双方商定.3.6内部质量3.6.1压铸件若能满足其使用要求,则压铸件本质缺陷不作为报废的依据.3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及本标准未列项目有要求时,可由供需双方商定.3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补,变形校整等)处理.4质量保证4.1当供需双方合同或协议中有规定时,供方对合同中规定的所有试验或检验负责.合同或协议中无规定时,经需方同意,供方可以用自已适宜的手段执行本标准所规定的试验和要求,需方有权对标准中的任何试验和检验项目进行检验,其质量保证标准应根据供需双方之间的协议而定.4.2根据压铸生产特点,规定一个检验批量是指每台压铸设备在正常操作情况下一个班次的生产量,设备,化学成分,铸型和操作连续性的任何重大变化都应被认为是新是一个批量开始.供方对每批压铸件都要随机或统计地抽样检验,确定是否符合全部技术要求和合同或铸件图样的规定要求,检验结果应予以记录.5试验方法及检验规则5.1化学成分5.1.1合金化学成分的检验方法,检验规则和复检应符合GB/T15115的规定.5.1.2化学成分的试样也可取自压铸件,但必须符合GB/T15115的规定5.2力学性能5.2.1力学性能的检验方法,检验频率和检验规则就符合GB/T15115的规定.5.2.2采用压铸件本体为试样时,切取部位尺寸,测试形式由供需双方商定.5.3压铸件几何尺寸的检验可按检验批量抽验或按GB2828,GB2829的规定进行,抽检结果必须符合标准3.3的规定.5.4压铸件表面质量就逐检查,检查结果应符合本标准3.5的规定.5.5压铸件表面粗糙度按GB6060.1的规定执行.5.6压铸件需抛光加工的表面按GB6060.4的规定执行,5.7压铸件需喷丸,喷砂加工的表面按GB6060.5的规定执行.5.8压铸件内部质量的试验方法检验规则由供需双方商定,可以包括:X射线照片,无损探伤,耐压试验,金相图片和压铸件剖面等,其检难结果应符合3.6的规定.5.9经浸渗和修补处理后的压铸件应做相应的质量检验.6压铸件的交付,包装,运输与储存6.1当在合同或协议中有要求时,供方应提供需方一份检验证明,用来说明每批压铸件的取样,试验和检验符合标准的规定.6.2合格压铸件交付时,必须有附有检验合格证,其上应写明下列内容:产品名称,产品号,合金牌号,数量,交付状态,制造厂名,检验合格印记和交付时间.有特殊检验项目者,应在检验员合格证上注明检验的条件和结果.6.3压铸件的包装,运输与储存,由供需双方商定.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北美压铸学会压铸件的产品规格标准NADCAProduct Specification Standards for DieCastings铝铝基质复合材料铜镁锌和锌铝合金二零零三年重新修订的最新版本(Revised for 2003)第五次出版(5th Edition)3. 合金数据( Alloy Data )1. 合金的相互对照名称(Alloy Cross Reference Designations)A:类傩于前一项,只是次要成分稍有变化。

B:铝合金压铸件的美联邦规格使用个别合金的铝协会代码名称。

军事代码名称被美联邦的规格所代替。

C:日本规格允许镁最大含量为0.3。

D:日本规格允许锌的最大含量为1.0。

E:德国工业标准DIN 1725规格允许锌最大为1.2,镁最大等于0.5。

F:德国工业标准DIN 1725规格允许镁含量最大为0.3。

G:在DIN 1725中所示的合金成分趋向于“基本的首要金属”而且杂质限制低很难使它直接与美国合金相联系。

注意:这些标准中的部分标准已废弃不用,但出于历史目的仍包括在这里。

最接近的相互参照资料请参考本章结尾有关外国合金代码名称和化学成分的表格。

所示的相互参照代码名称为符合普遍公认原始资料的合金规格。

这些参考资料适用于压铸条件下的金属,不应和金属锭的类傩规格混淆。

栏目中填有“----”表明这种特殊的合金还没有在所给的资料中注册。

UNS ---- 统一编制(Unified Numbering System);AA ---- 铝协会(Aluminum Association);FED ----美联邦规格(Federal Specifications);MIL ---- 军事规格(Military Specifications);JIS ---- 日本工业标准(Japanese Industrial Standard);DIN ---- 德国工业标准(German Industrial Standard);ANSI ---- 美国国家标准学会(American NationalStandards Institute);SAE ---- 美国汽车工程师学会(Society of Automotive Engineers);ASTM ---- 美国材料试验学会(American Society for Testing and Materials);2. 铝合金(Aluminum Alloy)●选择铝合金(Selecting Aluminum Alloys)压铸铝合金的比重大约是2.7克/立方厘米,属于重量较轻的结构金属。

世界范围内生产的大多数压铸件都是由铝合金制造而成的。

六种主要元素组成铝压铸合金体系:硅、铜、镁、铁、锰和锌。

各种元素既单独影响合金又互相作用影响合金。

此铝合金小章节为11种铝压铸合金的化学成分、典型特征、压铸、机加工和表面处理特性提供了指南表格。

此处的数据可以和铝压铸的设计工程公差指南一起使用,还可以和本节及设计工程一节中的其它合金的指南进行比较。

合金A380 (ANSI/AA A380.0)到目前为止是压铸铝合金中应用最广泛的合金,它可以把材料性质和易生产性有机地结合在一起。

可以给大部分产品运用规定使用这种合金。

这种合金的部分使用包括电子和通信设备、汽车零部件、马达支架、变速箱、齿轮箱、仪器仪表、割草机外壳、家具零部件、手动和动力工具。

对于复杂零部件要求改善模具充型特征的,合金383 (ANSI/AA383.0)和合金384 (ANSI/AA384.0)可以代替合金A380。

合金383提供已有改善的抗热裂纹性能(高温时的强度)。

合金A360 (ANSI/AA A360.0)提供更高的抗腐蚀性能,高温时的高强度且延展性稍好,但很难铸造。

正当不能广泛使用且很难铸造之时,合金43(ANSI/AA C443.0)却是铝合金家族中延展性最高的合金。

它的抗腐蚀性能中等,而且常常可用于船舶工业当中。

合金A13(ANSI/AA A4130.0)提供了极佳的气密性,是制造液压缸和压力容器的最佳选择。

它的铸造特性使得它铸造复杂零部件是有用的。

合金390(ANSI/AA B390.0)是为汽车发动机组而开发。

它的耐磨性极佳,它的延展性低。

它可以用作压铸阀门体以及活塞中的压气机气缸。

合金218 (ANSI/AA 518.0)可综合提供强度、延展性、抗腐蚀性和表面处理品质,但更难压铸地。

机加工特征(Machining Characteristics)虽然在可以购得的铝压铸合金中,机加工特征稍有变化,但是整个合金组的机加工性能却都超过了铁、钢和钛。

与压铸过程有关的快速冷却速度使得压铸合金稍高于锻造合金和重力铸造合金类傩的化学成分。

合金A380好于平均的机加工特征。

合金218把镁作为主要合金成分表现出最佳的机加工性能。

合金390含有的硅含量最高及不含有硅,所表现出的机加工性能最低。

表面处理方法(Surface Treatment Systems)表面处理方法应用于铝合金压铸铸件,为的是提供装饰性的光洁度、在自然环境中曝露形成保护性的屏障、而且改善耐磨性。

装饰性的表面处理可以通过喷油、喷粉、磨光、环氧树脂处理和电镀方法应用于压铸铝合金的表面处理方面。

铝可以首先浸上一层锌,之后再通过和电镀锌金属/合金一样的铜-镍-铬电镀程序电镀。

铝压铸件防止环境腐饰的保护是通过喷油、阳极氧化、铬化层和来实现的。

通过使用硬阳极化处理,铝压铸件的耐磨性就可以得到很好的改善。

在零件设计不允许通过使用水口和溢流槽模具设计、顶针的位置、很难铸造特征的结构变形、控制砂孔生产气密性压铸件的地方,可以使用铝压铸件的浸透。

使用厌氧和甲基丙烯酸酯系统可以用来生产出密封的、具有光滑表面的气密性铸件。

铝压铸件表面处理方法的详细讨论可以在《压铸件的产品设计》中找到。

●铝合金的化学成份(Aluminum Alloy Chemical Composition)表格A-3-1 化学成分:铝合金(Table A-3-1 Chemical Composition : Al Alloys )除另有规定外所有单个数值都是最大成分百分比Commercial =商用标准; ANSI/AA =美国国家标准学会/铝协会; Nominal Comp=公称成分A 平常所作的分析仅为此表格中所指的元素。

然而如果怀疑有其它元素存在,或者在常规分析的过程中指出,所作的进一步分析是为了决定所有其它超过规定限制的元素不存在。

B 至于机械性质,合金A380.0和A384.0就足以用来相互更换。

来源:ASTM B85-92a ;铝协会。

* 两种其它的铝合金361&369正在有限的应用范围内使用,使用要关注振动和磨损。

更多的信息联系你的合金制造商。

●铝合金的性质(Aluminum Alloy Properties)表格A-3-2 典型的材料性质:铝合金(Table A-3-2 Typical Material Properties : Al Alloys)典型的数值依据的是个别压铸样品的“黑胚”特征,而不是从生产压铸件上切削下来的样品。

A 0.2%的偏差。

B 500千克的负荷,10mm的球。

C 来回弯折5×108次。

D有凹口的摆锤。

资料来源:ASTM B85-92a ; ASM ; SAE ; Wabash 合金。

BTU 英热量单位= 262卡;IACS=国际退火铜标准;*两种其它的铝合金361&369正在有限的应用范围内使用,使用要关注振动和磨损。

更多的信息联系你的合金制造商。

压铸合金选择要求评估的不仅仅是物理性质和机械性质及化学成分,而且还有合金内在的特征以及它们对压铸生产的作用、可能的加工和最终的表面处理。

此表格包括选择压铸和其它特殊特征,它们通常都考虑到了选择特殊应用的铝合金。

特征从1至5分为五个等级。

1是最理想的,5是最不理想的。

在使用这些等级时,应当注意的是所有的合金都有非常好的特征被用户和压铸件的生产厂商所接受。

在一个或多个类别中都排列在第5的位置,如果其它属性特别有利,那么总不能去消掉一种合金。

但是排在第5位会表现出制造的难度。

压铸商在压铸铝合金方面的经验也应考虑清楚。

表格A-3-3 压铸和其它特征:铝合金(Table A-3-3 Die Casting and Other Characteristics: Al Alloys) (1=最理想的;5=最不理想的)A.合金在热脆或脆化温度范围内冷却时所承受收缩应力的能力。

B.熔化合金易于在模具中流动并给薄截面填料的能力。

C.熔化合金流动时不会粘附在模具表面的能力。

所给出的抗粘模等级依据的是大约1%的公称铁含量。

D.依据的是合金在标准型盐雾试验中的耐腐蚀性。

E.综合等级的依据是:容易切削、碎屑的特征、表面光洁度品质和工模寿命。

F.综合等级的依据是:磨光的容易和速度以及由典型磨光程序所提供的表面光洁度品质。

G.压铸件通过使用当前标准方法电镀及保持电镀的能力。

H.淡色的规定、亮度、和用于硫酸电镀液中无色阳极化处理层的均匀性。

通常要求合意外观的地方,铝压铸件不适合于淡色阳极化处理。

I.合成电阻层的规定和基本合金的腐蚀。

J.等级分类依据的是在试验温度条件下长期加热之后,温度到达500℉(260℃) 时的屈服强度。

资料来源为:ASTM B85-92a : ASM ; SAE .* 两种其它的铝合金361&369正在有限的应用范围内使用,使用要关注振动和磨损。

更多的信息联系你的合金制造商。

注意事项:压铸件通常不能进行固溶热处理(solution heat treated)。

低温时效处理(Low-temperature aging treatments)可以用于应力释放或尺寸的稳定性。

T2或T5回火可以改善性质。

由于压铸件中极快的激冷速度和极细的颗粒大小,它们的“黑胚”结构趋向于固溶热处理的条件。

T4和T5回火导致性质非常类傩于全为T6回火所获得的性质。

压铸件一般不用气焊或弧焊或铜焊进行焊接。

3.Aluminum Metal Matrix Composites 铝金属基质复合材料(MMC)●Selecting Aluminum Composites 选择铝金属复合材料铝金属基质复合材料(MMC)是以铝为基本合金,加上20%的碳化硅(SiC)颗粒。

这种合金现在正用作高性能的压铸部件。

用这些材料制成的ASTM试验样品的机械性质通常超过大多数用压铸生产的铝、镁、锌和青铜部件的机械性质,而且与很多铁铸件及重量较轻钢的特性相等或接近。

MMC零件的预期性质中硬度和热传导率更高、耐磨性得以改善、热膨胀系数更低、高温条件下的抗拉强度和疲劳强度更高、且密度在压铸铝合金的5%以内。