坐标磨床磨削加工工作原理 (3)上课讲义

“磨削加工”技术培训讲义.(6.24)

“磨削加工”技术培训讲义第一部分磨削概述一、磨削:以砂轮的高速旋转与工件的移动或转动相配合进行切削加工的方法称为磨削。

磨削时砂轮的旋转为主运动;工件的低速旋转和直线移动为进给运动。

二、磨削加工的主要特点:1、磨削的加工精度较高。

磨削后工件表面的精度可达IT7-IT6级,表面粗糙度Ra为1.6-0.2微米.2、磨削可以加工一般刀具难以加工甚至无法加工的硬质材料,如淬火钢、硬质合金和陶瓷等。

3、磨削温度高。

三、磨削主要用于工件表面的精加工;有时既作半精加工又作精加工,精制毛坯只要经过两次磨削就能达到加工要求。

第二部分砂轮一、砂轮的组成和特性:砂轮是由磨料和结合剂构成的多孔体,其特性随着磨料、结合剂及砂轮的硬度、组织及形状的不同而不同。

磨削时,必须根据具体条件选用合适的砂轮。

1、磨料有氧化铝及碳化硅两大类。

氧化铝又称刚玉,刚玉类韧性好,但硬度较低,适用于磨削强度高,韧性大的材料。

碳化硅类硬度高,磨粒锋利,但性脆强度低,适用于磨削脆性材料。

(详见附表)2、粒度是指磨料颗粒的粗细程度。

(详见附表)3、结合剂有陶瓷结合剂、树脂结合剂、橡胶结合剂等。

4、硬度是指砂轮在工作时,磨粒受切削力的作用,自砂轮表面上脱落的难易程度。

砂轮的硬度对磨削质量与生产率有很大影响。

一般磨硬材料应先用软砂轮;磨软村料则应选用硬砂轮。

(详见附表)5 、组织砂轮的组织是指砂轮结构的疏松程度。

要根据磨粒在整个砂轮中所占体积的比例,将砂轮组织分成紧密、中等、疏松三大类13级。

(详见附表)二、砂轮的名称、形状、尺寸、代号及用途(详见附表):常用砂轮有平形、筒形、碗形和薄片等,它们分别用于磨削外圆、平面、刀具刃磨和开槽等。

砂轮的特性,用代号标在砂轮的端面上,其代号次序是:磨料—粒度—硬度—结合剂—组织号—形状—尺寸(有时组织号可不标注)。

例如:GZ60,ZR1 A5P600×75×305即表示砂轮为:棕刚玉类磨料,粒度60,中软硬度,陶瓷结合剂,中等5级组织,平形砂轮,外形尺寸为外径600毫米,宽度75毫米,孔径305毫米。

磨工工艺 磨削加工基本知识PPT课件

4、组、系代号可查询GH/T15375—94《金属切削机床型号编制 方法》一书这里不做详细介绍。

5、 主参数或设计顺序号 磨床型号中的主参数用主参数用折算 值表示,一般等于磨削的最大尺寸或机床工作台宽度(或最大回 转直径)的数值的10/1,个别机床折算系数为1或100.如无心 外圆磨床1080表示最大磨削直径为80mm;M7130型卧轴距台 平面磨床,30表示其工作台宽度为300mm;M82410型曲轴磨 床,40则表示最大回转直径为φ400mm。

第15页/共20页

(二)专用机床型号

型号表示方法:

例:

B1-3 100

北京第一机床厂

第三组

第100种专用机床(专用铣床)

组合机床及自动线分类代号

(三)组合机床及自动线型号

分类

代号

大型组合机床

U

小型组合机床

H

自换刀数控组合机床 K

大型组合机床自动线 UX 小型组合机床自动线 HX

自换刀数控自动线 KX

第16页/共20页

1、分类代号、类代号

磨床的分类代号、类代号用M、2M、3M表示。我国将磨 床品种分为三大类。一般磨床为第一类,用大写汉语拼音字 母“M”表示,读作“磨”;第二类为超精加工磨床、抛光 磨床、砂带抛光机等,用“2M”表示;轴承套圈~滚子~钢 球~叶片磨床等为第三类,用“3M”表示。齿轮磨床和螺 纹则分别用“Y和“S”表示,读作“牙”和“丝”。

不能用。例:CA6140型普通车床

第9页/共20页

• 3、机床的组别和系别代号

每类

类别

机组床别分

100

组(

1

从20

~

93组

),

4

每组

5

磨床操作知识演示文稿

计算公式

一般磨床切削速度:25-30m/s 计算公式; d*π*转速/1000*60

注意;根据砂轮的大小选择合理的转速,切 勿超过安全线速度.

第十八页,共25页。

砂轮型号选择

1:普通材料磨削用砂轮 2:硬质合金材料磨削砂轮

第十九页,共25页。

普通材料磨削砂轮

1;砂轮的结构:

转数 主轴关闭

主体介绍2.

工作灯 主轴

X轴转动手柄

水箱

第五页,共25页。

Z轴转动手柄

工作平台 Y轴转动手柄

开机顺序

▪ 1.

2.

吸尘器电源开关

第六页,共25页。

电源总开关

加工能力

机械能力:

工作台运转:375x175mm

砂轮轴中心高: 最大385mm 工作台面:

砂轮:作业面:ຫໍສະໝຸດ 65x150mm吸盘:350x150mm 尺寸:180x13x31.75

磨床操作知识演示文稿

第一页,共25页。

优选磨床操作知识

第二页,共25页。

加工安全主要事项

▪ 1.在切割工件时请戴好安全护目镜. ▪ 2.请勿戴手套上机操作.

▪ 3.机台在运转时请不要用手去触摸砂 轮.

▪ 4.维修机台前请将电源全部关闭.

第三页,共25页。

主体介绍1.

数显尺

第四页,共25页。

主轴开启 转数调整

a 砂轮工作区一般由磨料.结合剂.气孔三部分组成

2:砂轮的牌号

磨料 粒度

WA 120 -K VBE

形状 外径

P 180 X 12.7 X 31.75mm

硬度

结合剂

厚度

孔径

第二十页,共25页。

最新第19磨削加工教学讲义PPT课件

磨 ③能配上自动上料机构,实现自动化生产。

床 与。 砂 轮

3.7.1.3 内圆磨床

用于磨圆柱孔和圆锥孔, 主参数是最大磨削内孔直径。

主要类型 普通内圆磨床、无心内圆磨床、行星内圆磨

床及专用内圆磨床。 砂轮主轴部件是内圆磨床的关键部分。

砂

高,从而在砂轮和工件间形成很大的相对速度,即磨削速度; ④为了避免磨削出棱圆形工件,工件的中心应高直径的15~25%),使工件和

导轮、砂轮的接触相当于是在假想的V形槽中转动,工件的凸

起部分和V形槽两侧的接触不可能对称,这样使工件在多次转

动中,逐步磨圆。

无心外圆磨床与外圆磨床相比,具有以下优点: ①生产率高(无须打中心空,且装夹省时),所以多用于成批

研磨机和超精加工机床等。

3.7.1.1 外圆磨床

主要用于磨削内,外圆柱和圆锥表面,也能磨阶梯轴的轴肩和

端面,可获得IT6-IT7及精度Ra在1.25--0.08μm之间。

外圆磨床的主要类型有:普通外圆磨床、万能外圆磨床,

无心外圆磨床、宽砂轮外圆磨床和 端面外圆磨床等 。

磨

主参数: 最大磨削直径。

床

进退运动;尾架套筒的伸缩移动。

3.7.1.2 无心外圆磨床

工作原理

①工件放在砂轮和导轨之间,由托板支撑进行磨削。而由

工件的被磨削外圆面作为定位面;

②导轮是用树脂或橡胶为粘结剂制成的刚玉砂轮 ,不起 磨 磨削作用,它与工件之间的磨擦系数较大,靠摩擦力带动工

床 件旋转,实现圆周进给运动 ;

与 ③导轮的线速度在10~50m/min范围内。砂轮的转速很

3.7.1.4 平面磨床

磨床原理结构PPT课件

1—床身 2—头架 3—工作台 4—内磨装置 5—砂轮架 6—尾座 A— 脚踏操纵板

图3—2 万能外圆磨床

第2页/共11页

(二) 机床的运动与传动

a) 纵磨法磨外圆柱面

b) 扳转工作台用纵磨法磨长圆锥面

c) 扳转砂轮架用切入法磨短圆锥面

d) 扳转头架用纵磨法磨内圆锥面

图3—3 万能外圆磨床加工示意图

(二) 端面外圆磨床

端面外圆磨床

第7页/共11页

(三) 无心外圆磨床

单击看视频

图3—10 无心外圆磨床工作原理

1—砂轮 2—托板

3—导轮

4—工件

无心磨床有两种磨削方法:纵磨法和横磨法。

第8页/共11页

第二节 其它类型磨床

一、内圆磨床

(1) 普通内圆磨削 (2) 无心内圆磨削 (3) 行星内圆磨削

第3页/共11页

(三) 主要部件Байду номын сангаас结构

1. 砂轮架 砂轮架由壳体、砂轮主轴及其轴承、传动装置与滑鞍等组成。

2. 头架 头架由壳体、头架主轴及其轴承、工件传动装置与底座等组成。

3. 尾座 尾座的功用是利用安装在尾座套筒上的顶尖(后顶尖),与头架主

轴上的前顶尖一起支承工件,使工件实现准确定位。

(1) 手动进给

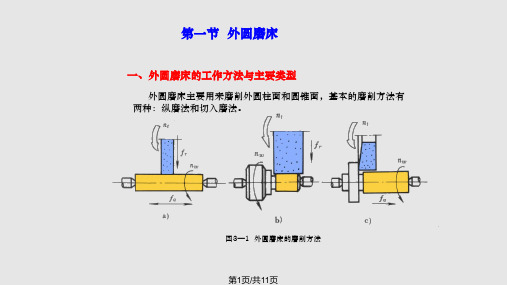

第一节 外圆磨床

一、外圆磨床的工作方法与主要类型

外圆磨床主要用来磨削外圆柱面和圆锥面,基本的磨削方法有 两种:纵磨法和切入磨法。

图3—1 外圆磨床的磨削方法

第1页/共11页

外圆磨床的主要类型有普通外圆磨床,万能外圆磨床、无心外圆 磨床宽砂轮外圆磨床和端面外圆磨床等。

二、万能外圆磨床

万能外圆磨床其工艺范围较宽,除了能磨削外圆柱面和圆锥面外, 还可磨削内孔和台阶面等。

磨削加工PPT课件

二、磨具的特性及其选用

2. 砂轮的特性及选用

砂轮由磨料、结合剂及气孔组成。 砂轮特性决定于 磨料,粒度,结合 剂,硬度,组织及形状尺寸。

主要起切削作用

主要起容屑和冷却作用

主要起粘接作用

18

2. 砂轮的特性及选用

1)砂轮的磨料

取决于工件材料的硬度

磨料应有锋利的形状、高硬度和热硬性、适当的坚韧性。

棕刚玉

选择原则: 一般选用中等组织号的砂轮。

29

2. 砂轮的特性及选用

5)砂轮的组织 取决于容屑空间

组织反映砂轮中磨料、结合剂和气孔三者体积的 比例关系,即砂轮结构的疏密程度,分紧密、中等、 疏松三类13级。

紧密组织 成形性好,加工质量高,适于成形磨、 精密磨削和强力磨削。

中等组织 适于一般磨削工作,如淬火钢、刀具刃 磨等。

疏松组织 不易堵塞砂轮,适于粗磨、磨软材、磨 平面、内圆等接触面积较大时,磨削热敏感性强的材 料或薄件。

30

砂轮特性及用途选择5—砂轮的组织

组织号 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14

磨粒率 (%)

62

60

58

56

54

52

50

48

46

44

42

40

38

36

34

分类

紧密类

3)磨料粒度

取决于加工表面的粗糙度

以刚能通过的那一号筛网的网号来表示磨料的粒度。

微粉的粒度号:磨粒的直径<63um时,用磨粒最大尺 寸表示。如W20表示磨粒的直径在20~14um。

粗磨用粗粒度,精磨用细粒度;当工件材料软,塑性大, 磨削面积大时,采用粗粒度,以免堵塞砂轮烧伤工件。

第3章磨床(PPT)

3.2 其它类型磨床

(3)行星内圆磨削

适用于磨削大型或形状不对称,不便于旋转的工件。

3.2 其它类型磨床

二、平面磨床

平面磨床主要用于磨削各种工件上的平面。根据磨削方法和机床布 局不同,平面磨床主要有以下四种类型:

卧轴矩台平面磨床、卧轴圆台平面磨床、立轴矩台平面磨床、立 轴圆台平面磨床。

(7)其它磨床 研磨机、珩磨机、抛光机等。

引渐开线齿廓面 螺旋面 各种成形表面。 磨床可进行粗加工、精加工和超精加工,可以进行各种高硬、 超硬材料的加工,还可以刃磨刀具和进行切断等,工艺范围十分广 泛。

3.1 外圆磨床

一、外圆磨床的工作方法与主要类型

②内圆磨具的传动

磨具电机(2840 r/min)—Φ170/Φ50或Φ170/Φ32—磨具旋转

(2种转速)

3.1 外圆磨床

3. 工作台的手动驱动

手轮A—Ⅴ—15/72—Ⅵ—18/72—Ⅶ—Z18/齿条—工作台纵向移动 手轮A 转 1 转,工作台纵向移动量为:

1×15/72 ×18/72 ×18 ×2π≈6 mm 工作台手动驱动与液压驱动之间有互锁装置。

(1) 手动进给 (2) 周期自动进给 (3) 定程磨削及其调整 (4) 快速进退

3.1 外圆磨床

三、其它磨床简介

(一)普通外圆磨床和半自动宽砂轮外圆磨床 1.普通外圆磨床

头架、砂轮架不能转位,无内圆磨头,工艺范围窄,但刚度高, 旋转精度好,适于中、大批量磨削外圆柱面、小锥度外圆锥面及阶梯 轴轴肩。

磨床种类: (1)外圆磨床 普通、万能、无心外圆磨床 等。 外圆磨床 (2)内圆磨床 普通、无心、行星式内圆磨床 等。 动态演示 (3)平面磨床 卧轴(立轴)矩台(圆台)平面磨床 等。 平面磨床 (4)工具磨床 工具曲线磨床 、钻头沟槽磨床等。 动态演示 (5)刀具刃磨床 万能工具磨床 、拉刀、滚刀磨床等。工具磨床 (6)专门化磨床 曲轴、花键轴 、齿轮、螺纹磨床等。动态演示

磨削加工工艺基础ppt课件.ppt

N

主轴端磨平面

BW

磨机床导轨、刃磨刀具

D1

刃磨刀具

D3

磨齿轮及插齿刀

认 识 到 了 贫 困户贫 困的根 本原因 ,才能 开始对 症下药 ,然后 药到病 除。近 年来国 家对扶 贫工作 高度重 视,已 经展开 了“精 准扶贫 ”项目

6.1

磨削加工工艺基础

6.1.2.3 砂轮的安装与修整

(1)砂轮的安装 砂轮在高速旋转下进行工作,使 用前必须仔细地检查安装是否正确、牢固;砂轮外观不允 许有裂纹,以免发生破裂,造成人身和质量事故。

工作台最大回转角度 顺时针

30°

逆时针

7°、6°、5°

工作台纵向移动速度(液压无级调速)0.05~4m/min

认 识 到 了 贫 困户贫 困的根 本原因 ,才能 开始对 症下药 ,然后 药到病 除。近 年来国 家对扶 贫工作 高度重 视,已 经展开 了“精 准扶贫 ”项目

6.1

磨削加工工艺基础

6.1.1.2 平面磨床

6.1

磨削加工工艺基础

砂轮的特性由磨料、粒度、结合剂、硬度及组织等五 个方面的因素决定。

(1) 磨料 指砂轮中磨料的材料,在磨削中担负主要的切削工作。 磨料必须具备高硬度、高耐热性、耐磨性和一定的韧性。 (2) 粒度 表示磨料颗粒的大小。 (3) 结合剂 用于粘合磨粒,制成各种不同形状和尺寸的砂轮。结 合剂的性能决定了砂轮的强度、耐冲击性、耐腐蚀性和耐 热生。

磨削类型

表6-2 常用磨削加工方法简介

磨削方法

简图

外圆磨削

纵磨法

内圆磨削

纵磨法

平面磨削

周磨法 端磨法

认 识 到 了 贫 困户贫 困的根 本原因 ,才能 开始对 症下药 ,然后 药到病 除。近 年来国 家对扶 贫工作 高度重 视,已 经展开 了“精 准扶贫 ”项目

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

坐标磨床磨削加工工作原理(3)

精品文档

坐标磨床磨削加工工作原理

双击自动滚屏发布者:jingle发布时间:2011-4-14 阅读:740次

坐标磨床的磨削加工不同于其他磨床。

现对CNC坐标磨床磨削加工工作原理如下:

1、磨削一个孔时,砂轮的工作边将偏离行星主轴轴心线一个工件半径值,在磨削过程中砂轮除了本身的转动外,还必须绕行星主轴进行公转。

同时,还要在龙门磨磨削过程中扩大偏心量,进行微量进给,用这种方式来得到孔的精细控制。

2、平面磨削时,行星主轴一般是不转的,而工作台沿着X向或Y 向移动来实现。

而砂轮的进给仍用扩大偏心半径,进行微量进给。

3、在轮廓磨削中,CNC坐标磨床是采用点位控制式(也称定点磨削),即利用X、Y坐标的移动使行星主轴中心与工件上圆弧半径的圆心重合,并用行星主轴下端的偏心滑板来微量进给控制半径尺寸。

连续轨迹数控坐标磨上,则用范成法进行磨削。

4、在锥孔磨削中,采用组合式径向进给与垂直走刀搭配加工。

CNC坐标磨床几种常用的磨削方式

坐标磨削的方式一般有三种:即径向进给式磨削、切入式磨削和插磨法磨削。

1、径向进给磨削。

这种方式的特点是利用砂轮的圆周面进行磨削,进给时每次砂轮沿着偏心半径的方向相对于工件作少量的移动。

这是一种最常见的磨削方式,最容易掌握,因此应用最广泛。

当采用陶瓷结合剂砂轮时,由于砂轮表面可以修得很平整,因此可以获得很高的尺寸精度和很低的粗糙度。

这种方式的缺点是,由于砂轮受到较大的挤压力,每次进给量较小,发热量较大,要有较长的去火花清磨时间,适用于磨削各种内孔和外圆柱面。

2、切入式磨削。

这种磨削方式是利用砂轮的端面来进行,也称为端面磨削,进给时砂轮龙门刨沿轴向进给。

由于热量和切屑不易排出,磨削条件恶劣,为了改善磨削条件,砂轮的端面应修正成中凹的形状。

在磨削时,也要特别小心,以免进给过大引起砂轮爆裂。

如果没有绝对的必要(如磨削台肩面、球面、端面等),一般不采用这种方式。

3、插磨法磨削。

这种方式在磨轮快速上下移动的同时,围绕着被磨零件的轮廓进行磨削。

它的特点是可以采用较大的切削深度而产生的热量较小,同时其对砂轮的跳动要求比较低,故特别适用于在利用喷镀砂轮来进行磨削轮廓的场合。

在小孔磨削中,由于必须采用喷镀砂轮,因此采用这种方式往往可得到比径向进给式磨削来得低的粗糙度,但与经修正的陶瓷结合剂砂轮相比,这种方式的粗糙度要大一些。

收集于网络,如有侵权请联系管理员删除。