玻璃纤维复合材料牌号

fr4玻纤板环氧树脂牌号

fr4玻纤板环氧树脂牌号全文共四篇示例,供读者参考第一篇示例:FR4玻纤板是一种在电子领域广泛应用的环氧树脂基材料,具有优异的绝缘性能、热稳定性和机械强度。

在市场上,不同厂家生产的FR4玻纤板有不同的牌号,其中最常见的牌号包括FR4、G10和G11等。

FR4玻纤板是由薄玻璃纤维布经过浸渍环氧树脂、高温固化而成的复合材料。

它具有高强度、高刚性、耐高温性和耐化学腐蚀性能,是电子产品制造中常用的基板材料。

FR4玻纤板通常用于制作印刷电路板(PCB)、绝缘板、插座底座等电子产品中的结构部件。

FR4玻纤板的牌号选择应根据具体的使用要求来确定。

一般来说,FR4适用于一般的电子产品制造,如家用电器、通信设备、工控设备等;G10适用于要求更高强度和耐热性能的场合,如军工、航空航天领域;G11适用于极端环境下的高性能应用,如高温、高压等特殊场合。

除了牌号外,选择FR4玻纤板还需考虑其厚度、尺寸、导热性能等因素。

一般来说,FR4玻纤板的标准厚度为0.8mm、1.0mm、1.6mm和2.0mm等,尺寸可定制或按标准尺寸供应。

导热性能是指FR4玻纤板在高温环境下的导热性能,决定了其在高温下的可靠性和稳定性。

FR4玻纤板是一种高性能、多功能的环氧树脂基材料,广泛应用于电子领域。

选择合适的牌号和规格的FR4玻纤板,可以确保电子产品的性能和可靠性,提高电子设备的工作效率和寿命。

在未来,随着电子产品的不断智能化和小型化发展,FR4玻纤板将继续发挥重要作用,为电子产业的发展提供强有力的支撑。

第二篇示例:FR4玻纤板是一种环氧树脂玻璃纤维复合材料,具有优异的电性能和机械性能,被广泛应用于电子领域。

FR4玻纤板的牌号是指材料的规格和性能参数,不同的牌号对应着不同的用途和性能要求。

在电子行业,FR4玻纤板是一种非常重要的基板材料,用于制造PCB(印刷电路板)和其他电子设备。

由于其优异的性能和稳定性,FR4玻纤板被广泛应用于通信设备、计算机设备、汽车电子、医疗设备等领域。

玻璃纤维增强复合材料

玻璃纤维增强复合材料玻璃纤维增强复合材料(GFRP)是一种重要的结构材料,具有较高的强度、较低的密度和良好的耐腐蚀性。

它由玻璃纤维和热固性树脂组成,通常采用层叠的方式制备。

GFRP的广泛应用领域包括航空航天、汽车、建筑和民用设备等。

首先,玻璃纤维增强复合材料的优点之一是其高强度和刚度。

玻璃纤维具有很高的拉伸强度和模量,这使得GFRP在比同等重量的金属材料更具抵抗力的条件下提供相似的强度。

由于玻璃纤维的高强度和刚度,GFRP在航空航天领域广泛应用于飞机部件和航天器部件的制造。

它们还常用于制造汽车部件,如车身和悬挂系统。

此外,由于具有高强度和刚度,GFRP也常用于建筑结构、桥梁和风力发电机等民用设备。

其次,玻璃纤维增强复合材料具有较低的密度。

与金属相比,GFRP的密度更低,这意味着相同体积的GFRP比金属更轻。

这种轻量化的特性使得GFRP在航空航天和汽车领域得到广泛应用。

它们能有效减少重量,提高燃油效率和运载能力。

此外,GFRP的低密度还使得它们在建筑领域中成为一种理想的结构材料,因为它们能够减少建筑物的自重,提高建筑物的抗震性能。

另外,玻璃纤维增强复合材料具有良好的耐腐蚀性。

与金属相比,玻璃纤维对化学品和湿度更具抵抗力。

金属在潮湿或腐蚀性环境中容易腐蚀和氧化,而GFRP不能。

这使得GFRP在海洋环境和化工领域得到广泛应用。

例如,它们常用于制造海洋油井设备和化学储罐。

此外,GFRP的良好耐腐蚀性还使得它们在建筑领域中具有应用潜力,因为它们能够提供长时间的耐久性。

然而,玻璃纤维增强复合材料也存在一些缺点。

首先,它们的成本较高。

相比于传统的金属材料,GFRP的制造成本较高,这主要是由于玻璃纤维和树脂的价格较高。

这使得GFRP在一些应用领域的竞争力较弱。

此外,GFRP的制造过程也较为复杂,需要特殊的设备和技术,这进一步增加了成本。

此外,GFRP的耐久性和可靠性还存在一定的挑战。

由于玻璃纤维和树脂的性质,GFRP材料容易受到冲击和剪切等外力的破坏。

玻璃纤维牌号命名规则

玻璃纤维牌号命名规则

玻璃纤维的命名规则主要包括以下几个方面:

1. 代号:E、C、S、D等代号是常见玻璃纤维的标志,这些代号代表着不同种类的玻璃纤维。

例如,E代表“E-glass”,具有优异的机械性能和耐久性能,广泛应用于复合材料和建筑材料的制造;C代表“C-glass”,具有较

好的耐化学性能和抗蠕变性能,被广泛应用于建筑、电子和航空等领域。

2. 纱的代号命名:纱的代号命名主要包括C(中碱纤维)、E(无碱纤维)、A(高碱纤维)、D(高介电性纤维)、S(高强纤维)等。

3. 纱的规格:纱的规格通常包括直径(TEX)、股数、捻向和捻度。

例如,cc8-36×2×3S 110表示中碱玻璃连续玻璃纤维直径为1200TEX,股数为3股,捻向为S捻(右捻),捻度为110捻/米。

总之,选择适合的玻璃纤维种类对于产品的性能和品质具有重要的影响。

建议根据具体需求选择不同种类的玻璃纤维,以达到最佳的效果。

复合材料玻璃纤维

S

G-20 A

64.3

71.0 72.0

25.0

1.0 0.6

10.3

0.3

2.49 14.2

E—无碱玻璃纤维;C—耐酸;S—高强;G-20抗碱;A—普通有碱

1.3 玻璃纤维的性能

1.3.1 玻璃纤维的物理性能

1. 外观和密度 玻璃纤维呈表面光滑的圆柱体,表面光滑, 纤维之间的抱合力非常小,不利于和树脂粘结。 玻璃纤维彼此相靠近时,空隙填充得较为密实, 有利于提高玻璃钢制品的玻璃含量。

石英纤维等。

(2) 以单丝直径分类

玻璃纤维单丝呈圆柱形,以其直径的不同可以分 成几种:

粗纤维: 30μm;初级纤维:20μm 中级纤维:10μm~20μm; 高级纤维:3μm~10μm(亦称纺织纤维); 超细纤维:单丝直径小于4μm。

单丝直径的不同,不仅纤维的性能有差异, 而且影响到纤维的生产工艺、产量和成本。一般 5μm - 10μm 纤维作为纺织制品用; 10μm - 14μm 的纤维一般做无捻粗纱、无纺布、短切纤维毡等 较为适宜。

~15

100~ 300

16~ 50 350

10~ 20 300~ 700

18

块状

300~ 600

块状

块状 块状

40~ 460

5~8

440

1600

20~ 1000~ 120 3000

微裂纹假说:

玻璃的理论强度很高,可达2000 ~12000 MPa,但实

测强度很低:在玻璃或玻璃纤维中存在着数量不等、尺寸

玻璃钢使用的玻璃纤维直径5μm~20μm,其 密度较有机纤维大很多,但比一般金属密度要低。

纤维 名称

羊毛 蚕丝 棉花

人造丝

罗格斯 RO3000 系列玻璃纤维复合材料数据表和加工指南说明书

Data Sheet and Processing Guidelines for RO3000® Series BondplyRogers RO3000® series bondply is an undensifi ed version of RO3000 laminates that can be used to process highlyreliable, homogeneous RO3000 multi-layer boards (MLB’s). The bondply is used in a manner analogous to prepreg in FR-4 constructions and, once bonded, becomes the equivalent of a normal RO3000 core layer.RO3000 series bondply offers electrical and thermal-mechanical advantages over most other adhesive systems that can be used to bond RO3000 material multi-layer constructions. In addition, improvements offered by bondply layers over core-to-core fusion bonding include improved layer-to-layer registration, tighter control over Z-axis spacing of copper layers, better encapsulation of buried metal features at lower applied pressures, and design fl exibility.During a MLB bonding process, the bondply will reduce in thickness to about fi ve mils and closely match predictable electrical properties. A Rogers’ Technical Support Engineer (TSE) should be contacted for design data.PROCESSING GUIDELINES:INNER-LAYER PREPARATION:Cores should be processed through inner-layer as standard. If copper roughening is required (ground or power planes), a microetch or a subtractive process oxide alternative such as Atotech’s Bondfi lm or MacDermid’s MultiBond LE should be used. Traditional additive process oxide treatments lack the thermal stability to survive the high temperature bond conditions.PTFE activation by sodium or plasma treatment should be avoided. All inner-layers should be baked at 125°C to 150°C (257°F - 302°F) for at least one hour prior to MLB bonding.PREPARATION OF MLB BOOK:RO3000 bondply layers require careful handling to avoid tearing. Pinning holes can be punched, drilled, or routed. Entry material should be used during drill or rout to shield the bondply layers from debris.Due to in-plane expansion characteristics, type 304 stainless steel separator plates are recommended. Five to ten mil thick sheets of aluminum should be placed between the multi-layers and the separator plates.Foil bonding of outer-layers is possible but a Rogers’ Technical Service Engineer should be consulted prior to processing foil-bonded constructions.BOND CYCLE:Temperature control is most critical between 600°F (315°C) and 700°F (371°C) during the ramp up, and between 700°F (371°C) 500°F (260°C) during the cool down. The ramp rate to 600°F (315°C) can be up to 10°F (5.5°C)/min, but the ramp from 600°F (315°C) to 700°F (371°C) should be 5°F (2.7°C)/Min. The dwell at 700°F (371°C) should be 30-60 minutes. The cooling rate to 500°F (260°C) should be at a rate of 2°F (1.1°C)/Min. An accelerated cool can be used, but materials should remain in the press until package temperatures are less than 250°F (121°C).Applied pressure will depend upon press (autoclave or fl at bed) equipment and fi ll requirements, but will probably fall into a range of 250 to 500 PSI.OUTER-LAYER PROCESSING:Standard processing guidelines for RO3000 cores would serve as the best starting point for processing homogeneous multi-layer constructions.Chart 2: RO3000 Bondply Speci fi c Gravity vs. Bond PressureThe data in Chart 1 demonstrates the excellent stability of speci fi c gravity over bond pressure of RO3003, RO3006, andRO3010 bondply.Chart 1: RO3000 Bondply Thickness vs. Bond PressureThe data in Chart 1 demonstrates the uniform thickness over bond pressure of RO3003™, RO3006™, and RO3010™ bondply.Dielectric Constant, εrProcess 3.00 ± 0.04(2) 6.15 ± 0.1510.2 ± 0.30Z-10GHz 23°CIPC-TM-6502.5.5.5Clample Stripline(2) Dielectric Constant, εr Design 3.00 6.5011.20Z-8 GHz - 40 GHzDifferentialPhase LengthMethodDissipation Factor0.00100.00200.0022Z-10GHz 23°C IPC-TM-650 2.5.5.5ThermalCoeffi cient of εr-3-262-395Z ppm/°C10GHz50 to 150°C IPC-TM-650 2.5.5.5Dimensional Stability-0.060.07-0.27-0.15-0.35-0.31XYmm/m COND AIPC TM-6502.2.4VolumeResistivity107105105MΩ•cm COND A IPC 2.5.17.1 SurfaceResistivity107105105MΩCOND A IPC 2.5.17.1 TensileModulus90020681500X,Y MPa23°C ASTM D638Moisture Absorption 0.040.020.05-%D48/50IPC-TM-6502.6.2.1Specifi c Heat0.90.860.8J/g/K Calculated ThermalConductivity0.500.790.95-W/m/K80°C ASTM C518Coeffi cient of Thermal Expansion 171625171724131116XYZppm/°C-55 to 288°CASTMD3386-94Td500500500°C TGA ASTM D3850 Density 2.1 2.6 2.8gm/cm3Flammability94V-094V-094V-0ULLead-Free ProcessCompatible Yes Yes YesCorporation.Shelf Life: Two years from date of shipment(1) References: Internal T.R.’s 1430, 2224, 2854. Tests at 23°C unless otherwise noted. Typical values should not be used for specifi cationlimits.(2) The nominal dielectric constant of an 0.060” thick RO3003 laminate as measured by the IPC-TM-650, 2.5.5.5 will be 3.02, due to theelimination of biasing caused by air gaps in the test fi xture. For further information refer to Rogers T.R. 5242.0.005” (0.13mm)RO3003: 25.5”X18”RO3006: 25.5”X18”RO3010: 25.5”X18”The information in this data sheet is intended to assist you in designing with Rogers’ circuit materials. It is not intended to and does not create any warranties express or implied, including any warranty of merchantability or fi tness for a particular purpose or that the results shown on this data sheet will be achieved by a user for a particular purpose. The user should determine the suitability of Rog-ers’ circuit materials for each application.These commodities, technology and software are exported from the United States in accordance with the Export Administration regulations. Diversion contrary to U.S. law prohibited.The Rogers’ logo, Helping power, protect, connect our world, RO3000, RO3003, RO3006, and R03010 are trademarks of Rogers Corporation or one of its subsidiaries. ©2016 Rogers Corporation, Printed in U.S.A., All rights reserved.Revised 1258 121216 Publication #92-147。

玻璃纤维增强 ptfe 牌号 热膨胀系数

玻璃纤维增强PTFE是一种常用的高性能塑料,它具有优异的耐化学腐蚀性能、耐温性能和机械性能。

在各种工业领域中被广泛应用,例如化工、石油、电子、冶金等。

而热膨胀系数是衡量材料热胀冷缩性能的一个重要参数,影响着材料在温度变化下的尺寸稳定性。

本文将围绕玻璃纤维增强PTFE的热膨胀系数展开详细介绍。

一、玻璃纤维增强PTFE概述1.定义与特性玻璃纤维增强PTFE是将玻璃纤维与聚四氟乙烯树脂(PTFE)共混制成的复合材料,其主要特点包括耐磨、耐高温、抗腐蚀、绝缘性好等。

2.应用领域由于其卓越的性能,玻璃纤维增强PTFE广泛应用于制造阀门、密封件、填料、管道、泵、仪表及设备配件等,并且在化工、石油、电子、冶金等行业得到了广泛应用。

二、热膨胀系数1.定义热膨胀系数是指材料在温度变化时,单位温度变化时材料长度、面积或体积变化的比例。

常见的单位为1/℃或μm/(m·℃)。

2.影响因素热膨胀系数受材料的组成、结构、形态等因素的影响,不同材料的热膨胀系数差异很大,如金属材料、塑料材料、复合材料等其热膨胀系数存在较大差异。

三、玻璃纤维增强PTFE的热膨胀系数1.热膨胀系数大小玻璃纤维增强PTFE的热膨胀系数一般在10×10-5/℃左右,略高于普通的聚四氟乙烯树脂。

2.影响因素玻璃纤维增强PTFE的热膨胀系数受到增强材料玻璃纤维的影响,玻璃纤维的热膨胀系数较大,导致复合材料整体的热膨胀系数相对增大。

四、应用前景与展望1.发展趋势随着工业化进程的不断推进,对材料性能要求也越来越高,因此新型高性能材料玻璃纤维增强PTFE的应用前景十分广阔。

未来在航空航天、能源、医药等领域有望得到更广泛的应用。

2.技术趋势科技的不断进步将推动玻璃纤维增强PTFE的技术改进,通过改善其热膨胀系数等性能,使其在更多领域发挥重要作用。

五、结论玻璃纤维增强PTFE作为一种重要的高性能材料,其热膨胀系数大小受到玻璃纤维增强材料的影响。

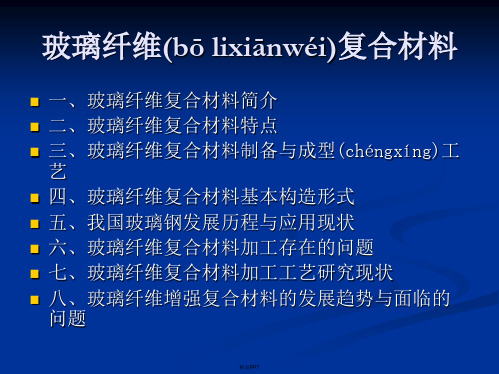

玻璃纤维复合材料

精品PPT

三、玻璃纤维复合材料(fùhécái liào)的制备与成型工艺

玻璃纤维一般由玻璃原料如纯碱、芒硝、石灰石等矿物原 料进行生产, 通过坩埚拉丝或池窖拉丝等生产工艺, 制 成玻璃纤维原丝后, 再加工成玻璃纱、玻璃纤维、 玻璃 纤维毡等产品,然后再用合成树脂把它们粘合在一起,就 制成了玻璃钢。玻璃钢是目前世界上产量最大、用途最广 的复合材料。随着玻璃钢的不断应用和品种的不断增多, 各种成型加工技术也得到了相应的发展。目前的玻璃钢成 型技术有几十种,按工艺原理分主要有:手糊成型、喷射 成型、缠绕成型、模压成型、反应(fǎnyìng)注塑成型、 连续拉挤成型。我国1958年开始生产玻璃纤维增强复合材 料,到目前为止仍以手糊成型为主,大约占整个玻璃纤维 增强复合材料产业的70%。但最近几年通过引进国外先进 技术和装备,如大型自动控制缠绕机、拉挤成型机组等设 备,我国玻璃纤维增强复合材料的生产制造水平得到了很 大的提高,与国外的差距也越来越小。

度不强,在钻头的切削作用下,易发生分层、撕裂等缺陷(quēxiàn)。因此,通过夹具在

工件的上、下表面装夹垫板,夹具装置,垫板主要为胶木板和硬塑料板

精品PPT

(2)工艺改进法。钻削轴向力和切削热,是造成复合材 料分层等缺陷的主要原因,因此通过理论研究和试验验 证计算出复合材料分层和撕裂等缺陷的临界轴向力,并 通过改善钻削工艺参数和刀具参数,减小钻削轴向力使 其接近甚至低于临界轴向力,避免分层、撕裂等缺陷的 发生。

问题

精品PPT

一、玻璃纤维(bō lixiānwéi)复 合材料简介

玻璃纤维布的规格、代号

一、玻璃纤维布的规格二、聚酯树脂的牌号与规格三、玻璃钢中玻璃纤维布和短切毡的含胶量一般玻璃钢中玻璃纤维布的含胶量为45-55%.一般取52%玻璃钢中短切毡的含胶量为70%胶水:配方10Kg树脂+40g促进剂+160g固化剂三、玻璃钢的机械性能玻璃钢的机械性能玻璃钢的密度1.6-1.8玻璃钢的抗拉强度 220-290Mpa 规范规定180Mpa玻璃钢的抗弯强度 200-400Mpa玻璃钢的抗压强度 140-250Mpa玻璃钢的延伸率 0.9-1.0密度与聚酯树脂差不多,可用聚酯树脂密度代替。

(上表中厚度常数k是密度的倒数)四、铺层的计算方法1.手工玻璃钢制品厚度与层数计算(1)制品厚度计算t=m×k式中 t为制品厚度,mm;m为材料单位面积质量,kg/m2;k为厚度常数[mm/(kg.m-2)] [即每1kg/m2材料的厚度] 见上表。

根据以上厚度常数计算得:1kg/m2玻璃纤维毡吸胶后的厚度为2.341mm(短切毡的吸胶量为70%,树脂的k=0.837)1kg/m2玻璃纤维布吸胶后的厚度为1.228mm(纤维布的吸胶量为50%,树脂的k=0.837)R800玻璃纤维布吸胶后的厚度为0.9824mmR600玻璃纤维布吸胶后的厚度为0.7368mmR400玻璃纤维布吸胶后的厚度为0.4912mmR240玻璃纤维布吸胶后的厚度为0.2947mmM450短切毡吸胶后的厚度为1.0534mmM300短切毡吸胶后的厚度为0.7023mmM30表面毡吸胶后的厚度为0.07mm根据经验修正得:1kg/m2玻璃纤维毡吸胶后的厚度为2.0mm(短切毡的吸胶量为70%,树脂的k=0.714)1kg/m2玻璃纤维布吸胶后的厚度为1.0mm(纤维布的吸胶量为45%,树脂的k=0.769)R800玻璃纤维布吸胶后的厚度为0.8mmR600玻璃纤维布吸胶后的厚度为0.6mmR400玻璃纤维布吸胶后的厚度为0.4mmR240玻璃纤维布吸胶后的厚度为0.24mmM450短切毡吸胶后的厚度为0.9mmM300短切毡吸胶后的厚度为0.6mmM30表面毡吸胶后的厚度为0.06mm例1:由1层EM300及4层EM600、填料(密度为2.5g/cm3)及60%不饱和聚酯树脂(密度为1.27g/cm3),求铺层总厚度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玻璃纤维复合材料的牌号有很多,以下是一些常见的牌号:

1. 标准牌号:

* Ixef 1022:50%玻纤,注塑通用。

* Ixef 1032:60%玻纤,注塑通用。

* Ixef LF-1050:50%长玻璃纤维LFT增强,注塑级。

* Omnix LF-4050:50%长玻璃纤维LFT增强,注塑级。

* Omnix LF-4060:60%长玻璃纤维LFT增强,注塑级。

* 阻燃型Ixef 1521:50%玻纤,阻燃。

* Ixef 1524:50%玻纤,无卤阻燃。

* 增韧型Ixef 1622:50%玻纤,抗冲击改性。

* Ixef 2030:55%矿物/玻纤,低翘曲。

* Ixef 1002:30%玻纤。

* Ixef GS-1022:50%玻纤,耐伽玛射线,适用于医疗保健应用。

2. PA66 Hepla® H7200具有优良的耐磨性、自润滑性、优异的电绝缘性、优良的耐气候性、自熄性、机械强度较高等特点。

它的耐高温性同样十分优良,即使在较高的温度下也能保持较强的强度和刚性。

如需了解更多玻璃纤维复合材料牌号的信息,建议查阅材料学书籍或咨询相关领域的专家获取帮助。