气力输送计算范文

气力输送基本参数计算

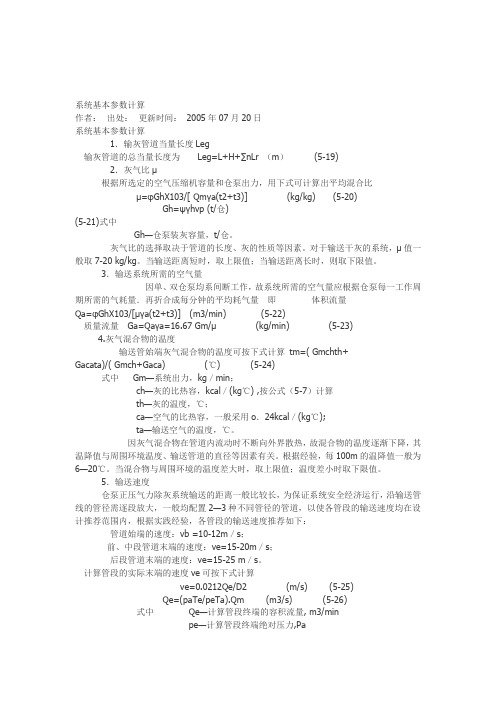

系统基本参数计算作者:出处:更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓)(5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+Gacata)/( Gmch+Gaca) (℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力输送设计计算书

广东南海梅山电场气力输送设计计算书1.仓泵技术参数:2.除尘器一个输送单元输送系统校核2.1.仓泵出口处管道内气流速度:按浓相仓泵运行要求,出口处气流速度:< 5.0m/s2.2.仓泵运行时输送压力(泵内工作压力):0.15~0.18MPa2.3.输送管未端气流速度:按管道内灰气混合物流动的热力学过程介于等温和绝热过程之间,取k=1.1则: P1(V1×S1)1.1=P2(V2×S2)1.1式中:P1 、P2为输送管始端压力和管道未端压力(绝对压力)V1、V2为输送管进口和出口的流速S1 电场仓泵出口输灰管截面积 0.0078m2S2 电场输送管出口截面积0.0078m2令P2=1,P1=2.8代入得: V2 =12.43m/s管道内气流平均速度:U p=8.71m/s在上列无缝管配置下实际耗气量:耗气量按下式确定(近似计算式):Q实= S2×V2=0.096m3/s = 5.8m3/min2.4.仓泵的工作过程主要分为下列几个过程:㈠进料㈡加压㈢输送㈣吹扫等四个过程.2.5.仓泵输送质量流率:G MS=Q×μ气×μ=2.84g/s上式中: G MS质量流率Q 耗气量 (0.069m3/s)μ气空气比重 (1.25)μ混合比 (33)仓泵主要技术参数见上表, 一个输送过程的时间按下式计算:t=t1+t2+t3+t4+t5上式中:t1 进料时间(多组仓泵进行交替输送时,不计时料时间) t2 有效输送时间t3 管道吹扫时间t4加压时间t5辅助时间(各种动作过程时间)每组泵的有效输送时间: t2=w÷(Q×μ气×μ) =598.6s上式中: w 一台仓泵装灰量, 为1700kg.吹扫时间: t3 = L÷V p+60=85s上式中: L 按输送最远几何距离215m计算V p气流平均速度:8.7m/s加压时间: T4 30s辅助时间: T5 5s总的输送时间为:718.6每小时最大输送能力: (3600÷718.6)×1.7t =8.5t/h根据以上计算,电除尘器一台炉采用一根DN100输灰管,分二组进行交替输送,其输送能力为8.5t/h,大于实际出力的300%,满足招标文件中的设计出力要求。

气力输送计算(催功龙)

气力输送计算(催功龙)上引式系统(空气输送):一、计算条件(所有压力均为表压)锅炉额定排灰量qmB=28t/h干灰堆积密度ρh= 电场灰斗数量n=4个灰斗内干灰温电场的输送单元数量n1=1个当地大气压pa= 计算输送单元电场效率η=0.75 当地平均输送几何距离L=800m系统富余系数K=输送总垂直提升高度H=40m二、流态化仓泵技术数据电场灰预设输送单元输送一次的时间间隔Ti=5min(应包括装灰、输送及等待时间)仓泵输送压力p e=0.32MPa 计算流态化仓泵有效仓泵输出灰气混合物温度t e=100℃根据计算选择流态化仓泵有效容计算点压缩空气密度ρe=3.932452kg/m3 仓泵输出灰气比μ1=气灰混合物总量V ah=7.738995m3 仓泵出料管内气灰混合物流态化仓泵出料管管径Dz=0.081888m取仓泵内增压、流化仓泵出料管选用标准无缝管管径为Dn=0.081m (内径)φ=仓泵出料管输出流量q 计算点压力工况下需要输送空输送仓泵输出气灰混合物流三、输送管道技术参数初定输送管道助吹空气量q'vf= 1.34907m3/min 输送管道起始流输送管道管径Dn'=0.163427m输送管选用标准无缝管输送管道起始段气灰混合物流量qvAah=9.501012m3/min输灰管道输入灰库压力P F=修正助吹空气量q vf=1.413992m3/min输灰管道末端气灰混合物温度tF=计算点输送压缩空气初速度va=6.431367m/s 输送管道末段流输送单元系统需要标况空气量qvn=26.65106Nm3/min输送管道末段管径DF'=0.196481m 输灰管道末段气灰混合物流修正输送管道末速度Vf= 选用标准无缝管管径为Dn F=0.199m (内径)输送管道内平均输送流速v av=气灰混合物在输送管道内输送仓泵输送单元输送一次时间T=5.090984min 不含间隔时间输送管道内的输送灰气比μ= 输送管道末段气灰混合物密度ρFah=25.47775kg/m3 输送管道内干灰平均四、输送管道压力损失(必须先完成上面的计算,分管段计算每段压力损失后再人工相加)计算管段管径Dn=0.199m管道内壁平均粗糙度ε= 计算管段当量长度Leg=340m计算管段标准内径Dn=0.199m空气摩擦阻力系数λa=计算管段末端温度t2=50℃ 计算管段末段空气流量2=计算管段末端压力p2=6KPa 计算管段前段空气流量1=计算管段前端温度t1=65℃ 计算管段前端气灰混合物流量=计算管段末端气灰混合物流量= 计算管段前端压力P1=82.45667KPa 计算管段末端气灰混合物密度ρeah2=计算管段末端速度Vf=15.57656m/s 计算管段压力损计算管段始端速度Va=9.794972m/s干灰堆积密度ρh=0.75t/m3干灰温度te1=110℃当地大气压pa=101.234Kpa地平均气温ta=20℃系统富余系数K= 1.5灰斗采用定期出灰方式运行时K≥2.0灰斗采用不积灰状态运行时 K=1.2~1.5电场灰量qm'=31.5t/h泵有效容积V=0.875m3有效容积为V= 1.2m3仓泵输出灰气比μ1=35kg/kg 为30~45kg(灰)/kg(气)混合物流速v2=7m/s 一般按6~7.5m/s选取输出时间t1'= 3.5min、流化时间t2=0.3min 一般取0.2~0.5min气量百分比φ=20% 初步设定按15%~20%选取输送空气量qve=1.686337m3/min合物流量qveah=8.08702m3/min起始流速VA'=7.5m/s 按7.0~8.5m/s选取无缝管管径Dn=0.164m (内径)管道输入灰库压力P F=6KPa端气灰混合物温度tF=50℃末段流速Vf'=16m/s 一般控制在20m/s内合物流量qVFah=29.09658m3/min正输送管道末速度Vf=15.57656m/s道内平均输送流速v av=11.53828m/s内输送时间t3=1.213352min道内的输送灰气比μ=22.01908kg(灰)/kg(气)灰平均流速vh=2.922156道内壁平均粗糙度ε=0.0002 无缝钢管为0.0002,焊钢管为0.0003,铸钢管为0.0005空气摩擦阻力系数λa=0.01964气流量qVFa2=27.75491m3/min气流量qVFa1=16.95506m3/min物流量qVFah1=18.29673m3/min物流量qVFah2=29.09658m3/min物密度ρeah2=25.47775kg/m3压力损失△Pe=76.45667Kpa。

气力输送计算【范本模板】

气力输送计算

一、设计依据和主要参数确定

1、输送量(G)

输送管在正常工作中最大物料量:20T/H

2、输送风速(V)

气力输送装置中空气在管道中运动要有一个最有利的经济速度,此速度。

风速过高动力消耗过大。

动力消耗几乎与风速的三次方成正比。

风速过低,对物料输送量变化的适应小,工作不稳定易发生堵塞或掉料.所以应该在保证输送工作稳定可靠的前提下,尽量采用低风速。

通常当物料比重和颗粒愈大、输送浓度越高、或者有弯曲和水平输送时所需风速取大值,反之则取较低数值.一般输送粮粒的风速为20—25m/s.

我们考虑到我们输送距离短,弯头少等实际情况选择输送风速为22m/s.

3、输送浓度(υ)

输送浓度即气体输送中气体所含输送物料的质量浓度。

我国粮食行业一般输送稻谷等粮粒时取υ=3-5。

我们根据实际情况取υ=4

4、风量(Q) 根据公式y

G Q υ==2.1410203⨯⨯=4.17×103 m 3/h y-空气的比重 取1.2Kg/m 3

考虑到系统漏风和储备所需风量为Q=1。

1×4.17×103=4。

58×103

m 3/h

5、输料管直径D 根据公式=⨯==22

1058.48.188.183V Q D 271.1 我们进行取整,得输料管直径D=300mm 。

6、压力损失(P)。

气力输送的计算

气力输送的计算

举例:

已知数据:1、淀粉输送量:9.73T/h;输送距离水平:135m,高度:25 m

2、90度弯头:R=1.5DN 4个(输风)

R=800mm 9个(输送淀粉)

45度弯头:R=1.5DN 1个(送风)

3、堆积比重:650KG/M3;淀粉管径:DN150

计算过程:

1、假设输送速度为: =20m/s

输送量: =162.2Kg/min;输送管径D=0.15m;空气密度 =1.2 kg/m³ 物料比计算:m= =6.4;输送风量: = = =21.12 m³/min 大气压 =101325Pa

2、起始风速:V= = =19.9m/s

3、进气口压损: = . =119Pa 过滤器压损: =300Pa

4、供料装置压损: =(c+m) =(2+6.4) =1995.9 Pa

5、定常输送压损:L= +K +nδD(θ/90)=175.265m = =1.17 kg/m³ = =20.4

m/s =0.03125* * =8888.9 Pa

= =(1+0.4*6.4) =31644.5 Pa

6、出口压损: =1200 Pa

7、总的气源所需压力为:P=1.2( + + + + )=42311.28 Pa 所需风量: =1.2 =38.89 m³/min 备注:整个管路出口处不设除尘器的情况下可按以上公式计算的数据,如加除尘器等附件需加相应的压力损失。

8、在已知风机出口风压、流量后可选出对应风机、电机型号、功率。

输气管道计算范文

输气管道计算范文输气管道是指用于输送气体的管道系统,主要用于输送天然气、液化石油气等燃气。

输气管道的计算是为了确定管道的尺寸、材料和设备选型,以确保管道能够满足正常运行的要求,并且安全可靠。

输气管道的计算主要涉及压力损失、流量和速度的计算等内容。

首先,对于输气管道的计算,需要确定气体的流量。

气体流量是指在单位时间内通过管道截面的气体质量或容积。

一般来说,气体流量可以根据所需供气量来确定。

供气量即输气管道所需输送的气体质量或容积。

其次,对于压力损失的计算,需要考虑管道的摩阻和局部阻力。

输气管道中气体的流动会受到管壁的摩阻和各种装置的局部阻力的影响,从而导致气体压力的损失。

摩阻主要来自管道壁面的摩擦,而局部阻力主要来自管道弯头、管径变化、阀门等。

根据气体流动的情况,可以使用不同的公式来计算压力损失。

在进行压力损失计算时,需要确定管道的雷诺数。

雷诺数是描述流体流动状态的一个数值,计算公式为Re=(ρVD)/μ,其中ρ为气体密度,V为气体流速,D为管道直径,μ为气体的动力粘度。

根据不同的雷诺数范围,可以选择不同的计算公式来计算压力损失。

最后,对于输气管道的尺寸和设备选型的计算,主要涉及到管道的直径、材料和附件的选取。

管道的直径需要根据气体流量、压力损失和流速来确定。

通常情况下,较大的管径可以减小压力损失,但是也会增加建设成本。

管道的材料需要具备足够的强度和耐腐蚀性能,常见的材料包括钢、钢塑复合管等。

附件的选取包括弯头、阀门和法兰等,需要根据实际需求和管道规格来选择。

综上所述,输气管道的计算是一个复杂的工程问题,需要考虑多个因素,如气体流量、压力损失和设备选型等。

在实际工程应用中,还需要综合考虑安全性、经济性和可靠性等因素,以确保输气管道的正常运行。

气力输送原理与设计计算

气力输送原理与设计计算气力输送是一种流体输送的方式,通过高压气体或气流将固态或液态物质输送到目的地。

气力输送主要应用于建筑材料、化工、粮食、医药等行业,其输送原理和设计计算是研究气力输送的基础。

一、气力输送原理气力输送是通过高速气流将固态或液态物质在管道中输送到目的地。

当高速气流通过管道中的物料时,产生了一定的阻力,物料随着气流的推动在管道中运动。

物料输送的基本原理是利用高速气流对物料进行运动和悬浮,当物料与管道壁面或物料自身接触时,形成了摩擦力和重力,这些力会对物料的输送和递送产生影响。

在气力输送过程中,气体对物料形成冲击、惯性和剪切作用,使物料粒子之间发生碰撞,从而形成了堵塞、飞沫和结块现象。

为减少这些不利的影响,需要在设计中考虑物料特性、管道直径、流速、气体性质和气氛等因素。

二、气力输送设计计算1. 气体管道设计气体管道的设计首先要确定管道直径和输送速度。

一般来说,直径较小的管道输送速度较快,但也容易产生堵塞和结块。

根据运输物料的粘度、密度和颗粒形状选择管道直径。

通过实验和测试确定输送速度和管道直径。

2. 生产物料和气体流量的计算在气力输送中,对生产物料和气体流量的计算是非常重要的。

通过实验和测试确定生产物料的密度和颗粒大小,从而计算出物料的传输量。

对于气体流量的计算,需要考虑输送材料的特性、气体的压力和温度等因素。

一般来说,气态流体通过管道的总流量取决于气体的压力、管道长度和管道内径等参数。

3. 气力输送设备的选择在气力输送设计过程中,需要选择适合的输送设备。

一般来说,气流输送分为沉降相式和悬浮相式。

沉降相式要求管道中的物料沉降到底部,重物料和轻物料分别在不同的位置,这需要对物料和气体流动进行控制。

悬浮相式要求物料与气流悬浮在一起,在管道中形成泥浆状流体,常用于细颗粒物料的输送。

4. 气动输送控制系统设计在气力输送设计过程中,需要考虑气动输送控制系统的设计。

主要控制方式有手动控制和自动控制两种。

气力输送自动计算公式

气力输送自动计算公式气力输送是一种常用的物料输送方式,它利用气体的压力将物料从一个地方输送到另一个地方。

在工业生产中,气力输送被广泛应用于粉状物料、颗粒物料和颗粒状物料的输送。

为了实现高效、稳定的气力输送,需要对输送系统进行合理的设计和计算。

其中,气力输送自动计算公式是气力输送系统设计的重要组成部分。

气力输送自动计算公式是根据气力输送的基本原理和输送系统的参数来推导和确定的。

通过这些公式,可以计算出气力输送系统所需的气体流量、管道尺寸、压力损失等参数,从而实现对输送系统的合理设计和优化。

下面将简要介绍气力输送自动计算公式的推导和应用。

首先,我们需要了解气力输送的基本原理。

气力输送是利用气体流动的动能将物料从一个地方输送到另一个地方。

在气力输送过程中,气体通过管道流动,带动物料一起运动。

为了实现有效的气力输送,需要满足以下几个基本条件:1. 确定输送物料的性质和流动特性,包括物料的密度、粒度、流动性等参数。

2. 确定输送距离和高度,以及输送系统的布置方式。

3. 确定输送系统所需的气体流量、压力和速度等参数。

在实际应用中,为了简化计算和设计,通常会采用一些经验公式和计算方法来确定气力输送系统的参数。

下面将介绍一些常用的气力输送自动计算公式:1. 气体流量计算公式。

气体流量是气力输送系统设计的关键参数之一。

它直接影响着输送系统的能耗和输送能力。

通常情况下,可以使用以下公式来计算气体流量:Q = A V。

其中,Q表示气体流量,单位为立方米/小时;A表示管道的横截面积,单位为平方米;V表示气体的流速,单位为米/秒。

通过这个公式,可以根据输送物料的性质和流动特性,确定所需的气体流量。

2. 管道尺寸计算公式。

管道尺寸是气力输送系统设计的另一个重要参数。

合理的管道尺寸可以保证气体流动的稳定和物料的顺利输送。

通常情况下,可以使用以下公式来计算管道尺寸:D = (4 Q) / (π V)。

其中,D表示管道的直径,单位为米;Q表示气体流量,单位为立方米/小时;V表示气体的流速,单位为米/秒。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气力输送计算范文

气力输送是一种广泛应用于物料输送系统中的技术,通过将气体压缩

为流体状态,并通过气流将物料输送到目的地。

气力输送可以用于输送粉状、颗粒状甚至液态的物料,广泛应用于化工、食品、冶金等行业。

气力输送的计算是为了确定输送管道的直径、气体流速、气体压力降

等参数,以保证物料能够顺利输送至目的地。

首先,我们需要确定输送物料的流量,即单位时间内物料通过输送管

道的质量或体积。

物料的流量可以根据生产工艺和输送要求确定,常用的

计量单位有千克/小时或立方米/小时。

其次,需要确定气体的流速。

气体的流速决定了物料在输送管道中的

运动速度,太高会引起物料剧烈碰撞,太低则会引起物料积聚。

根据实际

经验,气体的流速一般控制在15-30米/秒之间。

然后,需要确定输送管道的直径。

输送管道的直径应根据流体速度和

压力降来确定。

通常,根据经验公式可以计算出适宜的管道直径,如

D=0.15√Q,其中D为管道直径,Q为物料流量。

接下来,需要计算气体的压力降。

气体在输送过程中会产生摩擦阻力,导致压力下降。

根据柯西公式,可以计算出管道长度单位长度的摩擦阻力,进而计算出整个管道的压力降。

常用的计算公式有:

ΔP=0.02ρQL/(d^5.2),其中ΔP为压力降,ρ为气体密度,Q为物料流量,L为管道长度,d为管道直径。

需要注意的是,摩擦阻力对气体流速

较高时的压力降影响较大。

最后,综合考虑物料流量、气体流速、管道直径和压力降等参数,可

以进行气力输送系统的设计。

设计过程需要充分考虑实际工艺条件、物料

特性和输送要求,以确保输送系统的安全和高效运行。

总结起来,气力输送的计算需要确定物料流量、气体流速、管道直径

和压力降等参数。

这些参数的确定需要充分考虑实际工艺条件和输送要求,以设计出安全、高效的气力输送系统。