换挡操纵手柄布置规范与流程

驻车制动手柄布置规范

驻车制动手柄布置规范

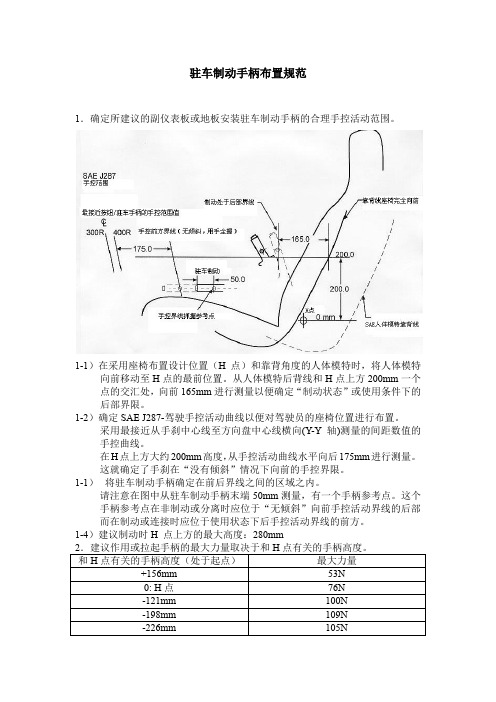

1.确定所建议的副仪表板或地板安装驻车制动手柄的合理手控活动范围。

1-1)在采用座椅布置设计位置(H点)和靠背角度的人体模特时,将人体模特向前移动至H点的最前位置。

从人体模特后背线和H点上方200mm一个点的交汇处,向前165mm进行测量以便确定“制动状态”或使用条件下的后部界限。

1-2)确定SAE J287-驾驶手控活动曲线以便对驾驶员的座椅位置进行布置。

采用最接近从手刹中心线至方向盘中心线横向(Y-Y轴)测量的间距数值的手控曲线。

在H点上方大约200mm高度,从手控活动曲线水平向后175mm进行测量。

这就确定了手刹在“没有倾斜”情况下向前的手控界限。

1-1)将驻车制动手柄确定在前后界线之间的区域之内。

请注意在图中从驻车制动手柄末端50mm测量,有一个手柄参考点。

这个手柄参考点在非制动或分离时应位于“无倾斜”向前手控活动界线的后部而在制动或连接时应位于使用状态下后手控活动界线的前方。

1-4)建议制动时H 点上方的最大高度:280mm

3.手柄的建议尺寸和力量

3-1)建议拇指释放按纽的最大力量:6.7N 3-2)建议按纽最小直径尺寸:19mm

3-3)建议指关节最小间隙:41mm

3-4)建议手指最小间隙:34mm

3-5)建议手柄下方最小垂直间隙:36mm 3-6)建议前部最小间隙:30mm

3-7)建议直径或抓握宽度:19-50mm

3-8)建议最小抓握长度:110mm。

电动汽车换档操纵手柄(变速杆)的正确使用

电动汽车换档操纵手柄(变速杆)的正确使用操纵杆的基本原理操纵杆的基本原理是将塑料杆的运动转换成计算机能够处理的电子信操纵杆息。

这种基本的设计包括一个安放在带有弹性橡胶外壳的塑料底座上的操纵杆。

在底座中操纵杆正下方位置装有一块电路板。

电路板由一些“印刷线路”组成,并且这些线路连接到几个接触触点。

然后,从这些触点引出普通电线连接到计算机。

印刷线路构成了一个简单的电路(该电路由一些更小的电路构成)。

这些线路仅仅将电流从一个触点传送到另一个触点。

当操纵杆处于中间位置时,也就是当您还未将操纵杆推向任何一边时,除了一个电路之外的所有其他电路均处于断开状态。

由于每条线路中的导体材料并没有完全连接,因此电路中没有电流通过。

每个断开部分的上方覆盖着一个带有小金属圆片的简单塑料按钮。

当您朝任一方向移动操纵杆时,操纵杆便会向下挤压其中的一个按钮,使导电的金属圆片接触到电路板。

如此一来,就可以闭合电路,完成两个线路部分的连接。

电路闭合之后,电流就会从计算机(或游戏控制台)沿着一条线路流过,穿过印刷线路,通过另外一条线路返回计算机(或游戏控制台)。

操纵杆运动转换当计算机检测到特定线路上的电流后,便会了解操纵杆当前所处的位置需要接通相关的电路。

向前推操纵杆将会闭合“前进开关”,而向左推则会闭合“左移开关”,依次类推。

在某些设计中,计算机还能在操纵杆闭合两个开关时识别出对角线位置(例如,同时闭合前进开关和左移开关意味英国PML操纵杆着向左前方的对角线运动)。

开火按钮的原理完全一样:当您按下按钮时,意味着将闭合一个电路,计算机也就可以识别出开火命令。

这种设计以类似速记的方式传送操纵杆的运动,它以绝对值而非细微变化的形式来处理运动。

换句话说,它并不能区分向前轻推操作杆的动作和将操作杆向前一直推到头的动作,对它来说两者传送的都仅仅是一个表示向前进的数值。

对某些游戏而言,这种思路是好的,甚至是无可挑剔的。

例如,对Pac Man 或Tetris而言,这种设计已经很完美了。

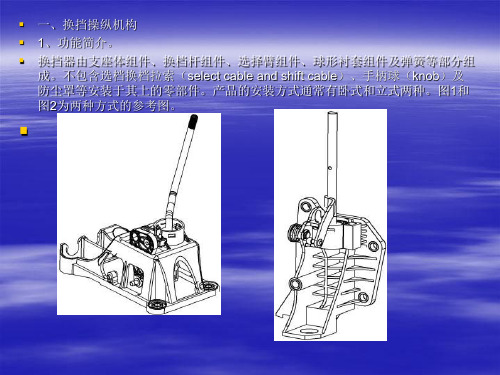

GME-拉索式换挡操纵系统设计规范

Cable Shift System for Manual Transmissions拉索式手动换档操纵系统一般性要求1 Introduction1介绍1.1 Scope. This specification outlines the technical specifications required for the cable shift system of manual transmissions. This specification applies to the assembly, specially to the shift lever knobs, to the mechanism, to the shift and select cables and to the shift lever boot (where applicable).1.1范围本技术规范概要性的描述了拉索式手动换档操纵系统的要求。

包括操纵系统总成,尤其是换档手柄,操纵机构,换档换位拉索以及防尘罩(如果使用)Stipulation of the functional and durability require-ments placed on gearshift mechanisms is necessary in order to ensure the quality and service lifetime of the parts supplied. The requirements contained in this specification reflect those minimum values which are necessary in order to be able to carry out regular evaluation of conformity with design engineering targets. These requirements are to be looked upon as being an addition to validation tests, dimensional inspectionand,and in process quality checks.为了确保质量和寿命,规定的功能和耐久性的要求是必要的。

自动变速箱换挡操纵机构功能要求

自动变速箱换档操纵机构总成功能要求概述:自动,变速箱,换档机构更改以下更改按照TL 823 45 1994-06:进行。

标准已经适用于最新的技术。

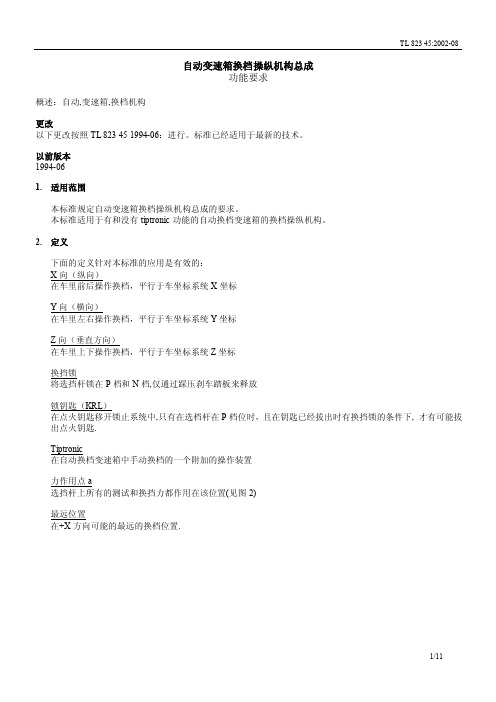

以前版本1994-061.适用范围本标准规定自动变速箱换档操纵机构总成的要求。

本标准适用于有和没有tiptronic功能的自动换档变速箱的换档操纵机构。

2.定义下面的定义针对本标准的应用是有效的:X向(纵向)在车里前后操作换档,平行于车坐标系统X坐标Y向(横向)在车里左右操作换档,平行于车坐标系统Y坐标Z向(垂直方向)在车里上下操作换档,平行于车坐标系统Z坐标换挡锁将选挡杆锁在P档和N档,仅通过踩压刹车踏板来释放锁钥匙(KRL)在点火钥匙移开锁止系统中,只有在选档杆在P档位时,且在钥匙已经拔出时有换挡锁的条件下, 才有可能拔出点火钥匙.Tiptronic在自动换档变速箱中手动换档的一个附加的操作装置力作用点a选挡杆上所有的测试和换挡力都作用在该位置(见图2)最远位置在+X方向可能的最远的换档位置.3.要求3.1总体要求技术补充标准是图纸的一部分,图纸上的要求优先。

首次补充和改变的认可根据VW 011 55环境要求根据VW 911 003.2 适用的法规USA:FMVSS 101FMVSS 102FMVSS 114FMVSS 302EC:74/60 EEC75/443EEC78/316EECECE R 21Australia:ADR 12ADR 423.3 样件的范围要求以下零件进行全部测试:—换挡机构—换挡盖—选挡器和选档杆调整器—换挡和锁止线—变速器和点火锁考虑到现存的配合零件,单个零件都应该进行测试。

3.4 操作温度范围(-35~+130)℃短期10min,+160℃不同的零件有不同的温度和时间规定。

甚至超过最高温度,没有零件可以自燃或掉下易燃物。

3.5 永久润滑根据图纸,润滑脂寿命≥150,000km或≥10年。

3.6 密封在压力差△P=0.03bar时车辆内部密封防水和气体。

工程机械换挡手柄操作机构的设计与仿真

工程机械换挡手柄操作机构的设计与仿真张恒根,涂群章,何继贤,潘明,郑烨,丁乔( 解放军理工大学野战工程学院,江苏南京210007)摘要: 对某型挖掘机的行驶换挡操作过程进行了研究。

为便于自动控制或远程遥控换档,设计了一种换挡操纵机构,由电动机驱动曲柄滑块复合机构的运动来实现换挡操作,把电机的回转运动转换为换挡的空间动作。

通过Pro / E 进行了机构的建模和仿真,对操纵机构的性能进行了分析,验证了其可行性。

关键词: 换挡手柄; 操纵机构; 建模与仿真中图分类号: TP391. 9 文献标志码: B 文章编号: 1671-5276( 2014) 04-0101-04Design and Simu lation Analysis o f Op erating Mechanism for ShiftHand Shank of Constru ction M achineryZHA NG Heng-gen,TU Qun-zhang,HE Ji-xian,PAN Ming,ZHENG Ye,DING Qiao ( College of Fie ld Engineering,PLA Univ ersity of Scienc e and Technology,N anjing 210007,China)A b s t r a c t:B a s ed on t he s t ud y o f t he e x ca v a t o r s h if t hand s han k,t h i s pape r de s i gn s a au t o m a t i c and r e m o t e con tr o l hand l em echan i s m.T he s li de-c r an k co m po s i t i on m echan i s m i s d r i v en b y a m o t o r t o ach i e v e t he s h if t ope r a t i on.I t tr an s f o rm s t he m o t o r r o f a t i o n i n t o t he s h if t m o v e m en t. T he m echan i s m m ode l i s bu il t ba s ed on P r o/ E. T he f ea s i b ili ty i s v e r ifi ed t h r ough t he ana l y s i s o f i t scha r ac t e r i s t i e s.K eywo r d s:s h if t hand s han k;ope r a t i ng m echan i s m;m ode li ng and s i m u l a t i on0 引言近年来,地震、台风、核泄露等灾害频繁发生,在抢险救灾特别是道路、建筑物、山体滑坡等工程抢通抢建中,工程机械起着极其重要的作用。

总布置-人机布置相关参考(人机尺寸)

总布置-人机布置相关参考(人机尺寸)

摘要: 本规范为TG0数据设计指导。该系列设计规范用于指导结

构功能说明、结构布置与尺寸控制的正向设计,尤其是在没 有标杆车的状态下的正向开发;基于本规范完成结构数据TG0 版的设计开发。 dmis五.上车台阶

●上车台阶对于用户的可视性和可识别性应当好。 ●上车台阶的位置期望在沿着门的前后(H130-H131)方向并且在门槛压板以下。 ●上车时脚需抬高大于等于400mm时,应当设计上车台阶以提升空载(车装满液体并且没有乘客) 时的进出方便性。 ●上车台阶在弱光时也应该能清晰识别,以保证任何时刻的进出方便性。 ●空载时上车台阶的高度:360mm,最大400mm。 ●上车台阶最小长度(前后方向):200mm。 ●在以下情况时上dmis六.门板扶手

• 扶手高度应在SgRP以上165-210mm,建议190mm。侧视图里扶手倾角要小于8°,后视图里扶手倾角要小 于6°。 • 布置前扶手时要考虑使驾驶员抓紧方向盘的同时,能在扶手上休息肘部。为了放下肘部,把扶手布置在 SgRP点和肘部舒适区域的前边缘之间(115mm长)。 • 为了使前扶手在SgRP点后部的使用,扶手在SgRP点以后的长度最小为175mm。 • 把后扶手布置在SgRP点与肘部舒适区域的前边缘之间(100mm长)。 • 为了使后扶手在SgRP点后部的使用,扶手在SgRP点以后的长度最小为155mm。 • 门扶手的高度与中间扶手高度差应在25mm范围内。 • 考虑肘摇摆时的影响,当扶手内部边缘与人体中心线距离大于325mm时,扶手高度有个调节范围。见肘 部摇摆调细节画法的恰当设计。 • 如果扶手是可以展开的,操作应当直观。 • 扶手宽度应当足够放下人体前臂和肘部。 • 扶手在肘部舒适区域内的宽度(前SgRP点以前115mm,后SgRP点以前100mm):最小50mm,建议60mm。 • 用你95%男性人体后视图的肘部检查工具检查扶手的有效宽度。 • 为了放下前臂,在前臂舒适区域(前SgRP点以前115mm到250mm范围,后SgRP点以前100mm到250mm范 围)扶手宽度最小30mm。 • 避免竖直的内饰外板上的凸包或者其他任何内饰障碍(例:接缝、分模线等)妨碍人肘部,如果无法避免 就要减小扶手的有效宽度。

重庆换挡操纵机构理论常识ppt课件

▪ 3.5 耐高低温性 ▪ 3.5.1 耐热性 ▪ 经80℃高温4小时后产品无明显变化。 ▪ 3.5.2 耐寒性 ▪ 经零下30℃低温4小时后产品无明显变化。 ▪ 3.5.3 耐冷热交变性 ▪ 按QC/T15-1992经两个周期的冷热交变试验后产品无明显变化。

▪6、当试验负荷为钢丝绳接头最小拉脱力的25%时,拉索经下表规定的往复耐久试验 后,不应有明显的损坏,往复次数完成后的操作效率值应不低于5中规定的95%。

钢丝绳 钢丝

芯线种类 离合器、油门拉索 其他 其他

往复次数(万次) 100

10

▪ 7、拉索的最小工作曲率半径:钢丝绳与套管组装后,钢丝绳在套管内应能滑动自如, 不允许有阻塞、卡滞现象,滑动阻力应不大于10N。拉索成品总成在下表规定的最小 曲率半径下弯曲360°,钢丝绳在套管内仍能拉动自如:

▪ 4.4 振动试验 ▪ 4.4.1 共振试验 ▪ 将换档器固定在振动试验台上,试验条件符合JIS D1601第2-B类,对产

品按三个方向各作一个周期的扫频振动试验:

▪ 频率:5~100Hz ▪ 全振幅(最大):0.4㎜ ▪ 振动加速度: 45m/s2(4.5ɡ) ▪ 周期:10min ▪ 加振方向:上下/前后/左右 ▪ 试验温度:室温 ▪ 观察并记录经历共振点时有无异常噪声。 ▪ 4.4.2 加振耐久试验 ▪ 按7.4.1的相同试验方法,经上下3小时、前后和左右各1.5小时的三个正

拉脱力不小于(N) 120 140 160 180 200 220 240 280

4、接头与钢丝绳的连接方式为多边形挤压(四方铆接)、 压铸,接头与钢丝绳连接应可靠,连接后的连接(铆接)尺寸、 脱离强度(拉脱力)应符合以下规定(有特殊要求的另作规定):

换挡操纵手柄布置规范与流程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一. 适用范围

本规范制定了换档操纵手柄布置主作流程及设计规范。

二. 换档手柄布置流程

整车任务书及配置表

驾驶员95百分位、 5 百分位人体布置

判断车型类别, 确定换档杆型式(自动档/ 手动档)及位置

换档手柄布置分析与校核

三. 换挡手柄布置

换挡手柄的布置位置, 主要从以下4个方面进行考虑:

A2B2C2D2

400皿左右

A3B丛03

允许区域 ABCD

第2页共9页

D

— ABCD '

允. 许区域- ,, JOO

A熹c;o三一挂荐区hi) (y-.o--c;J印)

A383�0., :j有荐区域(y;::::400)

三

图1换挡手柄位置区域(MT)

用上述方法, 对现有车型进行校核, 换挡手柄中心点与推荐区域位置关系如图2所示:

表2范围选择(AT)

P档中心点至R点

R点离地高

距离(Y向) 330mm左右 350mm左右 370mm左右 390mm左右 410mm左右 430mm左右

::;;;s60mm

' °'"'

,-

坳

N "'

I 沺 ,,o.

L

"

♦sso 王四

<SO .... -llO•l«I·l勾·印. .,功.,., .50

图2现有车型换档手柄位置关系 b. 当驾驶员R点与设计状态地面距离>560mm时,所有区域需根据上述a中的区域进行修正。修正值为: x向前移12. 9mm, z向上移3. 7mm。 2)自动挡换挡手柄 根据表2中的内容选择换挡手柄的推荐区域:

(详见: AT_handle.CATPart文件)

第3页共9页

“”

'"

汹

'"

\ -=-7 ,-

一

一,尸 下\�、、 、

寸 ,

1飞。

,约

1印

p

-

(,-

�

.1,0

,00''° •oo''°lOII .l:::女暹疆贮,L,:,!..暑霓T1'雀嘎更情�n心."书�牛最星`' "t''t,, 比(IJ:,e下七L- t , 71 J.+'C?宣咖t.,,, 已上

? 愧冗.

1Байду номын сангаас 换挡手柄位置区域要求

1)手动挡换挡手柄 a. 当驾驶员R点与设计状态地面距离::::;560mm时,根据表l中的内容选择换挡手柄的推荐区域,如图l 所示:

(详见: MT_handle.CATPart文件)

表1范围选择(MT)

换挡手柄与人体R点y向距离

推荐区域

300mm左右

A1B1C1D1

350mm左右

,..

,,.

..

换挡操作手柄布置规范与流程

目录

一. 适用范围.............................................................................................................................................................. 3 二. 换档手柄布置流程.............................................................................................................................................. 3 三. 换挡手柄布置...................................................................................................................................................... 3

l. 换挡手柄位置区域要求................................................................................................................................ 3 2. 手伸及界面要求............................................................................................................................................ 4 3. 档位布置要求................................................................................................................................................ 5 4. 与周边物体间隙要求.................................................................................................................................... 6 5. 驾驶员操纵要求............................................................................................................................................ 7 四. 换挡手柄常见布置形式...................................................................................................................................... 7 五. 车型数据统计...................................................................................................................................................... 8