超塑成形/扩散连接技术在航空航天工业中的应用

4.超塑成形_扩散焊接组合工艺的技术概况与应用

超塑成形/扩散焊接组合工艺的技术概况与应用李 枫,陈明和,范 平,王荣华,朱丽瑛,周兆峰(南京航空航天大学机电学院,江苏南京210016)摘 要:介绍了超塑材料的发展,概述了超塑成形、扩散焊接及其组合工艺的原理和特点,并指出了此种加工工艺的优缺点。

用超塑等温锻造、板材气胀成形和超塑挤压等超塑成形方法以及用超塑成形/扩散焊接组合工艺方法的国内外应用实例。

展望了超塑性的发展趋势,指出应开发新型的超塑性材料,探索已知材料的低温和高速超塑成形工艺,进一步拓展超塑性的应用领域。

关键词:超塑性;超塑性成形;扩散焊接;应用中图分类号:T G301 文献标志码:A 超塑成形(SPF)和超塑成形/扩散焊接组合工艺(SPF/DB)技术,在现代航空航天工业发展的推动下,经过近40年的开发研究和实验验证,已经进入实用阶段[1]。

特别值得注意的是,近十几年来金属超塑性已在工业生产领域获得了较为广泛的应用。

一些超塑性Ti合金、Al合金、Mg合金以及黑色金属等以其优异的变形性能和材质均匀等特点,在航空航天以及汽车的零部件生产、工艺品制造、仪器仪表壳罩件和一些复杂形状构件的生产中起到了不可替代的作用[223]。

下面分别对超塑性材料发展; SPF和SPF/DB的技术特点;其应用现状及发展趋势四方面加以论述。

1 超塑性材料的发展超塑性材料是超塑成形和扩散焊接技术发展的基础。

到目前为止,已发现200多种金属和合金具有超塑性,不过可用于实际生产的只有少数材料,以钛合金、铝合金和镁合金3种材料为主。

正是由于超塑成形的生产优点明显,所以各国都极为重视超塑性材料的发展。

表1列出了目前已得到应用的常用铝合金和钛合金超塑性材料[425]。

钛合金是最早得到应用的超塑性材料,其技术相对成熟,也是目前应用最广泛的材料。

主要合金有Ti26Al24V、IM I550、IM I834、TiAl和GH4169等材料。

近年来,铝合金是继钛合金之后超塑研究的又一热点之一。

超塑性成形与扩散连接技术

提高产品质量和可靠性 降低生产成本和能耗 促进新产品的开发和上市 增强企业竞争力和市场地位

汇报人:XX

添加标题

添加标题

添加标题

添加标题

智能化:通过引入人工智能、机器学 习等技术,实现超塑性成形与扩散连 接技术的智能化控制,提高生产效率 和产品质量。

绿色化:在环保意识日益增强的背景 下,超塑性成形与扩散连接技术将向 更加环保、绿色的方向发展,减少对 环境的负面影响。

航空航天领域:超塑性成形与扩散连接技术将进一步提高航空航天器的性能和可靠性。

比较:超塑性成形对材料的要求更为严 格,需要材料具备较好的塑性变形能力, 而扩散连接对材料的要求相对较为宽松。

应用范围:超塑性成形适用于轻质、薄 壁、复杂结构件的制作,而扩散连接适 用于金属、陶瓷、玻璃等材料的连接。

优点:超塑性成形与扩散连接技术能够提高材料成形极限,减少成形缺陷,提高产品质量。

缺点:超塑性成形与扩散连接技术需要较高的温度和压力,对设备要求较高,同时需要严格控制工艺参数,否则 容易造成成形失败或产品质量问题。

材料的热膨胀系数、弹性模量、 热导率等物理性能也是扩散连 接的重要考虑因素。

扩散连接对材料的要求包括材 料的纯净度、晶粒度、表面光 洁度等。

材料的厚度、形状、尺寸等 也会影响扩散连接的效果。

材料的可加工性、可焊性、可 连接性等也是扩散连接需要考

虑的因素。

航空航天领域:连接不同材料,提 高结构强度和疲劳性能

比较:超塑性成形与扩散连接技术在不同应用场景下各有优缺点,需要根据具体情况进行选择。

应用:超塑性成形与扩散连接技术在航空航天、汽车、精密机械等领域有广泛应用。

轻量化:超塑性成形与扩散连接技 术将向更轻、更薄的方向发展,以 满足现代工业对节能减排的需求。

超塑性成形的原理和应用

超塑性成形的原理和应用1. 超塑性成形的概念超塑性成形是一种可以在极高温度下并且应力条件下进行的金属塑性变形技术。

它的特点是在高温下,金属材料具有极高的塑性,可以在较小的应力下实现大变形。

超塑性成形主要应用于高温合金的成形加工,如航空航天零部件、发动机叶片和复杂形状的零件等。

2. 超塑性成形的原理超塑性成形的原理是通过改变金属材料的晶体结构和形变机制来实现。

在高温下,金属材料的晶体结构会发生变化,从原来的多晶结构转变为细小的晶粒。

这种细小晶粒的结构使得金属材料在高温下具有较高的塑性。

超塑性成形的变形机制主要有固溶变形机制和晶界滑移机制。

固溶变形机制是指在晶体内部出现位错和断裂,通过位错运动和撤消来实现变形。

晶界滑移机制是指晶界变形的滑移和滑动机制,在晶界上形成高密度的位错和滑移。

3. 超塑性成形的应用超塑性成形的应用非常广泛,主要包括以下几个方面:3.1 航空航天领域在航空航天领域,超塑性成形可以用于制造各种复杂形状的零部件,如发动机叶片、涡轮盘等。

超塑性成形能够在一次成形过程中实现复杂形状的制造,不仅可以减少后续加工工序,还能够提高零件的质量和性能。

3.2 汽车制造领域在汽车制造领域,超塑性成形可以用于制造汽车车身和车身零部件。

通过超塑性成形,可以使得汽车的轻量化设计成为可能,提高汽车的燃油效率和性能。

3.3 铁路交通领域超塑性成形在铁路交通领域的应用主要集中在制造高速列车的车体和车轮等零部件。

通过超塑性成形,可以使得高速列车具有更好的抗风阻能力和稳定性,提高列车的运行速度和安全性。

3.4 石油化工领域在石油化工领域,超塑性成形可以用于制造各种复杂形状的化工设备,如反应器、换热器等。

超塑性成形能够使得化工设备具有更好的耐腐蚀性和耐压性,提高设备的使用寿命和效率。

3.5 其他领域此外,超塑性成形还可以应用于船舶制造、电子设备制造、科学研究等其他领域。

通过超塑性成形,可以制造出更加复杂和精密的零部件,提高产品的质量和性能。

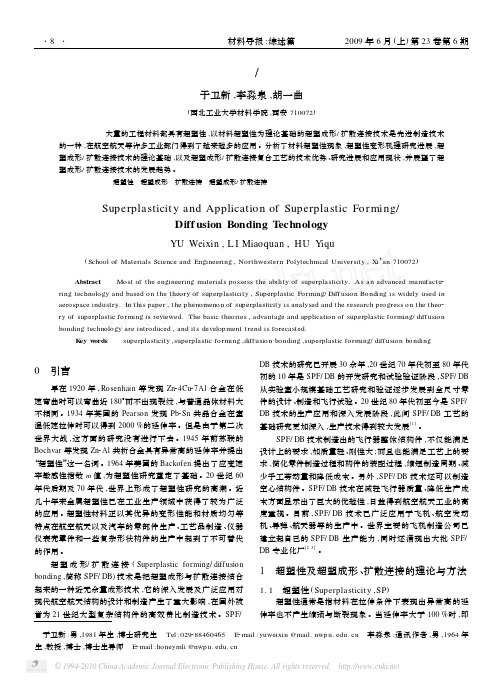

材料超塑性和超塑成形_扩散连接技术及应用

1. 1 超塑性 ( Superplasticit y ,SP) 超塑性通常是指材料在拉伸条件下表现出异常高的延

伸率也不产生缩颈与断裂现象 。当延伸率大于 100 %时 ,即

于卫新 :男 ,1981 年生 ,博士研究生 Tel :029288460465 E2mail : yuweixin @mail. nwp u. edu. cn 李淼泉 :通讯作者 ,男 ,1964 年 生 ,教授 ,博士 ,博士生导师 E2mail :ho neymli @nwp u. edu. cn

国内外学者对超塑性变形机制的研究已有很多 ,其结果 不尽相同 ,但在一些方面上取得了广泛的共识 。一般认为组 织超塑性变形机制以晶界滑动和晶粒转动为主 ,但还要靠其 他变形机制进行调节 。应变速率很小时 ( S 曲线 Ⅰ区和 Ⅰ、Ⅱ 区之间的过渡带) ,认为是靠空位扩散机制来调节 。随着应 变速率的增大 ,空位扩散机制相对减弱 ,位错运动的调节作 用相对增强[4 - 12] 。位错的存在必然伴随着动态回复和动态 再结晶 ,这也是超塑性变形中的软化机制 。超塑性变形会使 微观组织出现晶粒长大 、晶粒等轴化以及晶界圆弧化等现 象 ,这是由于变形过程中存在着动态再结晶或晶界迁移以及 同相晶粒相聚与合并的过程 。晶粒长大不单纯是加热的结 果 ,而是与变形有关 。适当提高变形速度 ,可抑制晶粒长大 的倾向[ 13 - 16 ] 。

为了便于分析和研究 ,通常把扩散连接分为 3 个阶段 (见图 1) :第一阶段为塑性变形使连接界面接触 。加压初期 的塑性变形可使接触面积达到连接总面积的 40 %~75 % ,后 续的接触过程主要靠蠕变进行 ,最后可达 90 %~95 % ,在金 属紧密接触后 ,原子开始相互扩散并交换电子 ,形成金属键 连接 。第二阶段为扩散 、界面迁移和孔洞消失 。与第一阶段 相比 ,该阶段中扩散的作用要大得多 。由于扩散的作用 ,大 部分孔洞消失 ,而且也会产生连接界面的移动 。该阶段通常 还会发生越过连接界面的晶粒生长或再结晶以及晶界迁移 , 使金属键连接变成牢固的冶金连接 。最后阶段为界面和孔 洞消失 。在这一阶段中主要是体积扩散 ,速度比较慢 ,通常 需要几十分钟到几十小时才能使晶粒穿过界面生长 ,原始界 面完全消失[29 - 32] 。

航空发动机空心风扇叶片的超塑成形和扩散连接制造技术

1

发动机的风扇叶片多采用钛合金材料,而钛合金在常温下屈服强度极高,塑性很差, 而且容易产生回弹,常规的金属工艺成形出的发动机叶片大多尺寸精度难以保证,而且 费时费力,不能很好地保证其性能。超塑成形/扩散焊接技术(Superplastic Forming and Diffusion Bonding,简称 SPF/DB)是利用材料在超塑性状态下良好的固态粘合性能而 发展起来的一种组合加工技术,采用 SPF/DB 工艺制造钛合金的多层板结构具有极大优 越性,该工艺可利用钛合金优良的超塑性和扩散连接性,用于制造钛合金多层结构件, 成本和重量约节省 30%~50%,它能节省工时,节约原料,提高效率,加工出重量轻而 结构刚度好的各种结构件。目前该工艺已成功地应用于成形航空航天钛合金的夹层结构 件,较为典型的如航空发动机的空心风扇叶片[1]。

2.1 超塑成形/扩散连接的概念 ........................................................................................ 2 2.1.1 超塑形(SPF) .................................................................................................... 2 2.1.2 扩散连接(DB) ................................................................................................. 3 2.1.3 超塑成形/扩散连接(SPF/DB) ........................................................................ 3

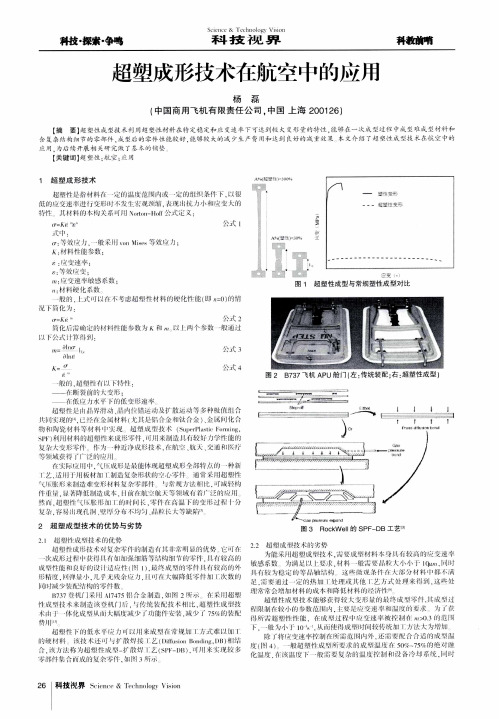

超塑成形技术在航空中的应用

龠 复杂 结 社 J 细 节的 零部 件 . 成型后的零件性能较好. 能 够较 是 的 减 少 生 产 费 用 和 达到 良好 的 减 重 效 果 长文 介 绍 了超 塑 性 成 型 技 术 在航 空 中的

应用. 为 后 续 开展 相 关研 究做 了 基 泰的 铺 垫

【 关键词 】 超 塑性 : 航 空: 应I t ]

1  ̄ 3 0 0 。 。

f r _ 效J 、 J . 收 录川 、 … 1 M 一 设J 1 , J : 人: ” 料 I " k f i  ̄ 磬教 : £: j , 坚述 啐 : 8: 效 心 ; I t t : 心 速 敏感 系 数 : , , - 4 q - 馊 化 系 数 f f 0 .1 J ℃l 1 _ 【 I r I :

以 f 公 ℃ 竹 卅刮.

1 1 1

,, J :

公』 3

3 h l』 ℃4 图2 B 7 3 7飞 机 AP U舱门( 左: 传统装配 : 右: 超塑性成型 )

般n .

一 I

— —

. l以 n 俐 f :

.

T

n 昭 d * J on Ⅻ

.

2 超 塑 成 型 技术 的优 势与 劣 势

图3 R o c k We l l 的 S PF — DB工 艺

! . I 出州 r E, { ‘ £水的 f 协 1 2 趣 成 ’ 技 术 的 劣势 ¨ 成J 技 术刈 冬什 的 制造 仃 l l u , ; ; i l 1 J 的优势 它 l 】 l J 存 为能 果川 t 趣 技 术. l 要 成 材 料 本 具 仃较 高 d , J J 变迎 l 誊 次成彤过 l 『 j f ! } j 仃 J J J l 曲 f 舫肆站 构川 七 _ = 什. 仃较一 _的 敞感 系数 满 足以上 要求 . 材料 一 股 婴品 夫小小 卜 l ( hm. I I . } j 幢 I " k f i  ̄ 秆 【 良女 j i r , J i 蹙i I 辽J F . I - ( J g I i ) . 』 I 2 终J J J , f I 个l f 较l 的 9 j 彳 丁 较- 工 J 芷的等 。 轩 I 1 。 淘 这 s { 牧《 祭f 1 一 : 夫 【 5 , , 材料 i } i 部1 蔫 j _ I _ ; " f I ' i J 叟. 【 I l I 忡: l } 小. 儿_ r庀, 余J , J , …t 人』 降 『 【 【 拳f l : h H I 次数的 址. ^ 嘤越 过 - 定 的热 f 】 l I 『 处 或 l e 他 I , J ’ 式 处 求 褂 到 , 这 此 处 …l 1 f 减 少 构I 1 0 冬什 数 常 会增 n I I ' } 的『 】 本卡 f I 降f 【 e 材牡 } 『 芹 1 } B 7 3 7髓 " 【 『 J 宋』 I I、 1 7 4 7 5钳; 金 圳造 . 殳 ¨ 2 j 听爪 果J j J 超 塑 趟 翅忡 成 技 术 能 够 获得 较 大 变 形 的 J { 2 终 成 什. 』 £ 成 过 州: 成} 州技 水 牝川逃 i 发程f J 【 门} . ‘ j f 0统 技 术f f j I E. 超 成J 技 制 存较 小 的 参数 范 内 . 主 要 址J 世变速 ? 昝和 濉 J 塑的 受 J 之 ’ 工 J r捩 术I I I j ・ 化J 戊 从 l n i 人 f 1 ; J 耍 成少 J J 』 l J 能r l - 毖. 减少 J 7 5 %的 装 甜』 超 趔 f f - 能 .J = ! f I 成 删过 f f J f 、 变 逮半 被 控 制 m> ( J 3的 范

基于钛合金超塑成形工艺与应用

I ndustry development行业发展基于钛合金超塑成形工艺与应用刘 富1,程 旭2摘要:近年来,基于飞机、船舶、发动机等制造行业的迫切需要,国内外提出了对制造材料和制造技术的新的时代发展要求,同时也迎来了新的挑战和机遇。

世界许多国家逐渐意识到了钛合金金属材料在航空航天中的重要作用。

作为科技快速发展的国家,我国对于钛合金材料也采取了鼓励研究和开发的政策。

因此,本文立足于钛合金的角度,阐述了钛合金的超塑成形工艺和应用。

关键词:钛合金;超塑成形;工艺;应用钛合金在制造飞机中是不可或缺的材料,其在我国的航空航天行业中占据着重要的地位。

从七十年代开始,中国就一直在对钛合金进行研究和创新。

目前,国内已经有多家从事钛合金超塑成形研究的机构。

在多年的发展和努力下,钛合金的超塑成形工艺得到了良好的创新和发展,并被广泛应用于军用和民用领域。

这一发展不仅促进了军事制造方面的发展,同时也对经济产生了积极的推动作用。

1 钛合金概念1.1 钛合金的定义钛是一种在20世纪才被广泛发现并使用的金属矿物。

它的密度为4.51g/cm3,熔点将近2000℃。

这种金属在自然界中分布较广,占据了地球地壳质量的百分之六。

钛是金属元素中含量第十高的,全球储量是铜的几十倍。

钛合金是由钛为基础元素与其他元素混合而成的一种合金。

它具有抗高温、高强度和抗腐蚀等优良性能。

因此,钛合金被世界各国广泛应用于航天航空、轮船、汽车以及其它工业领域中,成为重要的组成部分。

1.2 钛合金的特性1.2.1 密度小、强度高、比强度较大钛的密度为4.51g/cm3,是普通钢密度的一半,强度比铝要大近三倍。

此外,钛合金的强度是常用工业金属合金中最大的。

它的强度可与铁碳合金相媲美。

钛合金的强度甚至远远超过不锈钢、铝合金、镁合金等合金。

因此,它在航空航天、飞机和导弹建造等领域中是不可或缺的金属结构材料,常常被视为理想的材料。

1.2.2 抗腐蚀性较为优异金属钛合金的钝性关键在于氧化膜的形成。

TC4多层板结构超塑成形_扩散连接工艺数值模拟与试验研究 (1)

南京航空航天大学硕士学位论文TC4多层板结构超塑成形/扩散连接工艺数值模拟与试验研究姓名:崔元杰申请学位级别:硕士专业:航空宇航制造工程指导教师:童国权2011-01南京航空航天大学硕士学位论文摘 要超塑成形/扩散连接(简称SPF/DB )技术是航空航天大型复杂钛合金薄壁结构件制造的主要工艺方法之一,利用该技术制造的钛合金多层板结构设计上满足质量轻、刚性大的要求,工艺上突破传统的钣金成形方法,能够缩短制造周期,减少成本等。

国外已将SPF/DB 技术制造的钛合金多层板结构广泛应用于航空航天领域并取得显著的技术经济效益,目前国内钛合金多层板SPF/DB 技术在制造工艺与应用上与发达国家相比还存在差距,主要表现的工艺问题:三层板结构件面板易出现“沟槽”缺陷,四层板由于扩散连接面积大,若工艺过程控制不当,极易造成扩散连接不充分。

利用CAD 、CAE 计算机辅助设计技术进行结构优化已成为航空航天领域SPF/DB 工艺研究的重点内容之一。

针对上述的工艺问题,本文在TC4多层板SPF/DB 工艺研究中做了以下工作:首先提出了面板与芯板初始厚度比值1r (1r t t =面芯)、扩散连接宽度与面板初始厚度比值2r (2/r b t =面)是影响三层板结构件面板“沟槽”缺陷的两个重要结构参数。

根据三层板SPF/DB 工艺原理设计了模具结构与气路,借助有限元软件MARC 分析了1r 与2r 值对TC4三层板“沟槽”缺陷的影响规律,通过模拟比较得到:当t 面=2mm 时,t 芯=0.7mm ,b =4mm 的三层板结构模拟成形结果最佳。

最后在数值模拟的基础上,采用先DB 后SPF 的方法成功地进行了TC4三层板SPF/DB 试验研究,得到的三层板焊合率高、芯板壁厚分布均匀、面板无“沟槽”缺陷。

结果表明:TC4三层板SPF/DB 工艺中,当结构满足13r ≈,22r =时有利于减少面板“沟槽”缺陷;最佳DB 工艺参数为:温度900℃,扩散连接压力2~3.5MPa ,保压时间3600s ;最佳SPF 参数为:温度900℃,应变速率0.00098s -1,成形时间为2000s ,保压压力2.5MPa 。