挠性及刚挠印制板生产工艺二

浅谈刚挠结合板的设计制造方式

近 年 来 随 着 消 费类 电 子产 品 多功 能 、小 型 化 发 展和 3 G手机 的规 模 化 需求 , 需要 体 积 小 、重 量 轻 和

可 靠 性 高 的 刚挠 结 合 板 越 来 越 多 。景 旺 公 司 根 据 行

组 成 ,刚 性 印 制 线 路 板 层 上 的 线 路 与挠 性 印制 线 路 板层 上 的线 路 ,通 过孔 金 属 化相 互 导 通 。 图1 为一 款 四层 刚挠 结 合板 的组成 结 构示 意 图 。

础 上 , 以及 根 据 公 司现 有 的条 件 对 刚 挠 结 合 板 生 产 工艺 作 了汇总 。 文 章主 要从 刚挠 结 合 板 制 作 工 艺 的 设 计 思 路 方

嚣=罾

面 进 行 表 述 , ( 文 中 的 刚性 板 指 的 是F 。板 , 不 本 R4 包 括 铝 基 和 铜 基 板 )介 绍 几 种 不 同 组 成 结 构 的 刚挠

的废 料F .基 材 在 叠合 前 做 开 窗处 理 ;在 叠 合 时 , R4 用 和 挠性 区域废 料 F .相 同大 小 、厚 度 的无 铜F 一 R4 R4 基 材 进行 填 充 ,在后 工 序制 作 过 程 中取 出填 充F . R4 材 料 的工 艺制 作方式 ,设 计结构 示意 图见 图3 。

2 2 填 充法 .

刚挠 结 合板 在 制 作 的过 程 中 ,将 挠 性 区 域 对 应

3 刚挠结合 板制 作方式 的应 用

由于 刚 挠 结合 板 m 千变 万 化 ,其 组成 结 构 的种类 m 訾 盘矗盘哺

也 各 有 差 异 ,其 设 计 思 路 也 各有 不 同 ;现 针对 不 同

材 的生产工 艺制作 方式 ,设计 结构示意 图见 图5 。

挠性和刚性-挠性印制电路板的制造工艺

挠性和刚性-挠性印制电路板的制造工艺前言挠性印制电路板的发展和广泛应用,是因为它有着显著的优越性,它的结构灵活、体积小、重量轻(由薄膜构成)。

它除静态挠曲外,还能作动态挠曲、卷曲和折叠等。

它能向三维空间扩展,提高了电路设计和机械结构设计的自由度和灵活性,可以在x、y、z平面上布线,减少界面连接点,既减少了整机工作量和装配的差错,又大大提高电子设备整个系统的可靠性和稳定性。

挠性印制板的应用的领域更为广泛,如计算机、通信机、仪器仪表、医疗器械、军事和航天等方面。

随着微电子技术的飞速发展,电子设备的小型化和多功能化的发展趋势,拉动其发展的的主要是hdd用的无线浮动磁头、中继器和csp(chip scale package)所采用的内插器以及广泛应用的便携式电话、平面显示器等新的挠性板应用领域,特别是高密度互连结构(hdi)用的挠性板的应用,将极大地带动挠性印制电路技术的迅猛发层。

高密度挠性印制电路板成为各种类型控制系统的重要的组装件。

使挠性印制电路板应用获得长足的发展,迫使原低产量、高成本、高技术含量转化为常用技术时,面对全球经济化的趋势下,就必须考虑低成本、高产量化的问题,以满足市埸迅猛增长的需要。

特别是高密度挠性印制电路需求量倍增,一个重要的驱动因素-硬盘驱动器,可望将市埸继续推进到至少2004年。

一.挠性印制电路板的结构形式从目前使用的规格数量统计,主要有四种结构类型的挠性板:第一种是单面挠性印制电路板,它的特点就是结构简单,制作起来方便,其质量也最容易控制;第二种是双面挠性印制电路板,它的结构就比单面就复杂的多,特别是要经过镀覆孔的处理,控制难度就要高些;第三种就是多层挠性板,其结构形式就更复杂,工艺质量就更难控制,第六种是刚-挠性单面印制电路板;第五种是刚挠双面印制电路板;第六种是刚挠多层板。

后三种类型结构的印制电路板,比前三种类型结构的板制造起来就更加有难度。

这种挠性或刚挠性类型的结构形式请见以下系列图示:此主题相关图片如下:此主题相关图片如下:二.挠性板的材料从挠性印制电路板的结构分析,构成挠性印制电路板的材料有绝缘基材、胶粘剂、金属导体层(铜箔)和覆盖层。

外层挠性结构的刚挠结合板线路制作探讨

2 制作 工 艺解 析

( )保 留挠 板 芯 板最 外 层铜 存 类 似 于 图 1 1 类压 合 后 制 作 ,填 充 位 置 的填 允 效 果 对 外 层 线 路 的制 作 影 响显著 ,极 易 导致 线路 制作 的 失效 ( 图6 如 ~图8 。 ) 实际制 作 时刚挠 结 合位 置 处异 常情 况 图示 :

r — T

.

Ⅲ 。

~

::

一

一

耗

一

烦琐。

图4 挠 板 位 于 外 层 的 结 构 设 计 效 果 图

二 次 图形 转 移 一二 次 蚀 刻 ( 掉 覆 盖 膜 上 多余 蚀

的铜 )一 中测或AOI 正常流 程 ; 一 ( )无 论 进 行 正片 电锡 工 艺 还 负 片 的 直 接蚀 刻 3 工 艺 , 均 需 心 二 次 干 膜 蚀 刻 掉 覆 盖 膜 上 多余 的铜 ,

填 充 的效 果 直 接 影 响 到 挠 板 外 层 线 路 制 作 , 由

实 际 制 作 的 情 况 图6 ~图 8 的情 况 来 看 ,压 合 后 完 成 线 路 的 制 作 方 案 极 易 导 致 线 路 制 作 的 失 效 , 当外 层

采用 正 片 图 电铜 锡 工 艺 时 易 产 生 短 路 的现 象 , 当外

——-

图 6 刚 挠 结 合 处 凸 凹情 况 图9 对 位偏 移 焊 盘 变 形 缺 陷

图7 电 铜 锡 工 艺 凹 陷 处 短 路 情 况

一

图 1 焊 盘 连 线 的 断 颈 缺 陷 0

35 一

挠 性 印 制板 F B P

印 制 电 路 信 息 2 1 o9 0 0N .

即可 满足 于 后 工 序 加 工 ,最 好 不 要 使 用机 械 磨刷 ,

挠性及刚挠印制板生产工艺二

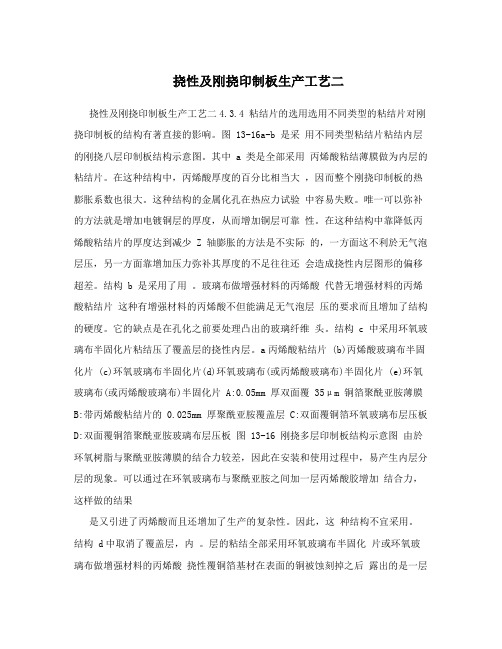

挠性及刚挠印制板生产工艺二挠性及刚挠印制板生产工艺二4.3.4 粘结片的选用选用不同类型的粘结片对刚挠印制板的结构有著直接的影响。

图 13-16a-b 是采用不同类型粘结片粘结内层的刚挠八层印制板结构示意图。

其中 a 类是全部采用丙烯酸粘结薄膜做为内层的粘结片。

在这种结构中,丙烯酸厚度的百分比相当大,因而整个刚挠印制板的热膨胀系数也很大。

这种结构的金属化孔在热应力试验中容易失败。

唯一可以弥补的方法就是增加电镀铜层的厚度,从而增加铜层可靠性。

在这种结构中靠降低丙烯酸粘结片的厚度达到减少 Z 轴膨胀的方法是不实际的,一方面这不利於无气泡层压,另一方面靠增加压力弥补其厚度的不足往往还会造成挠性内层图形的偏移超差。

结构 b 是采用了用。

玻璃布做增强材料的丙烯酸代替无增强材料的丙烯酸粘结片这种有增强材料的丙烯酸不但能满足无气泡层压的要求而且增加了结构的硬度。

它的缺点是在孔化之前要处理凸出的玻璃纤维头。

结构 c 中采用环氧玻璃布半固化片粘结压了覆盖层的挠性内层。

a丙烯酸粘结片 (b)丙烯酸玻璃布半固化片 (c)环氧玻璃布半固化片(d)环氧玻璃布(或丙烯酸玻璃布)半固化片 (e)环氧玻璃布(或丙烯酸玻璃布)半固化片 A:0.05mm 厚双面覆35μm 铜箔聚酰亚胺薄膜B:带丙烯酸粘结片的 0.025mm 厚聚酰亚胺覆盖层 C:双面覆铜箔环氧玻璃布层压板D:双面覆铜箔聚酰亚胺玻璃布层压板图 13-16 刚挠多层印制板结构示意图由於环氧树脂与聚酰亚胺薄膜的结合力较差,因此在安装和使用过程中,易产生内层分层的现象。

可以通过在环氧玻璃布与聚酰亚胺之间加一层丙烯酸胶增加结合力,这样做的结果是又引进了丙烯酸而且还增加了生产的复杂性。

因此,这种结构不宜采用。

结构 d中取消了覆盖层,内。

层的粘结全部采用环氧玻璃布半固化片或环氧玻璃布做增强材料的丙烯酸挠性覆铜箔基材在表面的铜被蚀刻掉之后露出的是一层丙烯酸胶,因而它与环氧的结合力非常好。

TWS蓝牙耳机刚挠结合印制板开发

TWS蓝牙耳机刚挠结合印制板开发杨先卫 黄金枝 叶汉雄 黄生荣(惠州中京电子科技有限公司,广东 惠州 519029)摘 要 随着TWS蓝牙耳机的兴起,耳机PCB主板从原始的硬板+线缆连接逐步向高阶HDI软硬结板方向发展。

本研究选取一款应用于TWS蓝牙耳机的2阶HDI软硬结合板,分享其工艺路线、技术特点等一些关键技术。

关键词 TWS蓝牙耳机;刚挠结合板;HDI中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2020)12-0020-04Research on product technology of R-FPCB forTWS bluetooth headsetYang Xianwei Huang Jinzhi Ye Hanxiong Huang Shenrong Abstract With the development of TWS Bluetooth headset, headphone PCB motherboard develops from original rigid board plus cable connection to high-level HDI Rigid-flex board. This study selects a 2 level HDI Rigid-flex board for TWS Bluetooth headset product and shares some key technologies such as process and characteristic technology.Key words TWS; R-FPCB; HDI0 前言TWS (True Wireless Stereo,真无线立体声)设备是指智能终端连接主耳机,并由主耳机通过无线方式向副耳机传输音频信号,实现左右声道独立使用的立体声音频的设备。

传统的蓝牙连接方案只能实现终端与一个音频设备的连接,因此传统无线耳机都是头戴式或挂脖式,左右扬声器之间有线连接,由单主控芯片接收音频信号后分配给左右扬声器,而TWS耳机两个音频设备之间没有导线连接,在和终端连接时需要实现1对2的连接。

刚-挠性印制板技术讲座

刚-挠性印制板技术讲座(提纲)林金堵既有刚性部分又有挠性部分结合形成的印制板。

这是目前和今后最常用的一种多层刚-挠性印制电路板。

其结构是:把挠性(可弯曲)部分设计成单面或双面结构的挠性印制板,而其它部位设计成刚性多层板,并利用金属化孔来实现各层之间的电气连接的一类印制板。

刚-挠性印制板早期主要应用于军用、航天航空等方面,到目前为止已出现30层以上的刚-挠性印制板。

美国军标MIL-P-50884中有详细规定着多层挠性印制板的设计和质量的标准。

随着电子设备迅速走向微小型化、多功能化、高可靠性方向发展,要求PCB迅速走向高密度化、高性能化和高可靠性化等的发展,挠性印制板、特别是刚-挠性印制板已经显得越来越多的优势。

因此,刚挠性印制板将得到更快速度的发展。

电子设备的发展是功能提高、体积缩小,那么对元器件和印制板要求是小型化与高密度化。

印制板的高密度化是线路更细、互连孔更小、层数更多, 刚性印制板与挠性印制板都显现这发展趋势。

印制板的高密度化固然能缩小体积, 而设备内组件之间互连又要占有很多空间, 通常用电线电缆连接多块印制板构成系统, 若应用刚挠结合印制板就可达到多块印制板直接构成系统。

这是刚-挠性板发展的根本原因。

1 刚-挠性板的提出刚挠印制板(rigid-flex circuit board: R-FPCB)是把刚性印制板由挠性板连接构成系统模块,其主要优点和好处有如下几个方面。

⑴便于电气性能的维修与管理。

最早的挠性电路是用来代替刚性印制板间端点与端点之间的接插件或电线电缆连接,大大方便与简化了电气管理与维修。

⑵满足高密度化的发展与要求。

系统中采用接插件的方法已到了极限,无法满足目前高密度要求与发展。

同时,高密度化接插连接的可靠性(高密度化、接触性能与环境污染等)已越来越成为问题。

⑶提高了设计与安装等的自由度。

⑷便于立体(三维)组装。

⑸提高整个系统连接可靠性。

⑹降低成本。

早在1974年,德国Schoeller Electronik公司(现为RUWEL AG的子公司)便生产出R-FPCB, 当时仅把挠性板热压在刚性板上。

挠性及刚挠印制板

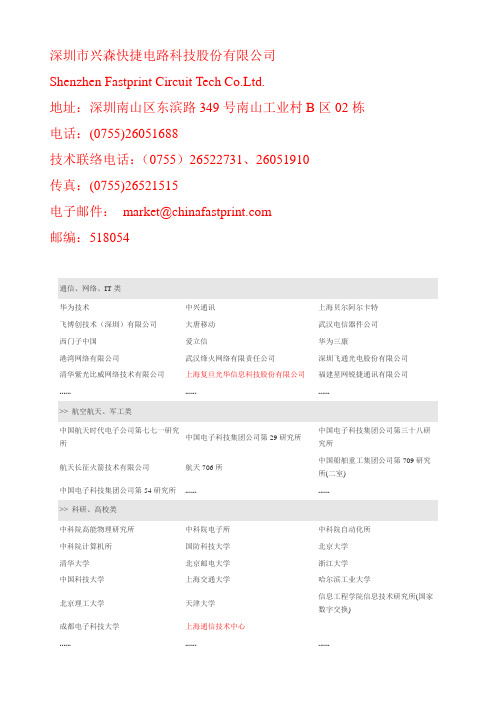

深圳市兴森快捷电路科技股份有限公司Shenzhen Fastprint Circuit Tech Co.Ltd.地址:深圳南山区东滨路349号南山工业村B区02栋电话:(0755)26051688技术联络电话:(0755)26522731、26051910传真:(0755)26521515电子邮件:market@邮编:518054通信、网络、IT类华为技术中兴通讯上海贝尔阿尔卡特飞博创技术(深圳)有限公司大唐移动武汉电信器件公司西门子中国爱立信华为三康港湾网络有限公司武汉烽火网络有限责任公司深圳飞通光电股份有限公司清华紫光比威网络技术有限公司上海复旦光华信息科技股份有限公司福建星网锐捷通讯有限公司..................中国航天时代电子公司第七七一研究所中国电子科技集团公司第29研究所中国电子科技集团公司第三十八研究所航天长征火箭技术有限公司航天706所中国船舶重工集团公司第709研究所(二室)中国电子科技集团公司第54研究所...... ......中科院高能物理研究所中科院电子所中科院自动化所中科院计算机所国防科技大学北京大学清华大学北京邮电大学浙江大学中国科技大学上海交通大学哈尔滨工业大学北京理工大学天津大学信息工程学院信息技术研究所(国家数字交换)成都电子科技大学上海通信技术中心...... ...... ......大唐微电子公司新普矽谷科技(北京)有限公司东软飞利浦深圳迈瑞医疗通用电气医疗系统(中国)有限公司安捷伦前锋电子科技(成都)有限公司通用电气(中国)研究开发中心有限公司IDT-新涛科技...... ...... ......浅析刚挠印制板制作工艺( 时间:2004-4-2 阅读277次)一、前言:刚挠多层印制板(flex-rigid multilayer printed board)作为一种特殊的互连技术,能够减少电子产品的组装尺寸、重量、避免连线错误,实现不同装配条件下的三维组装,以及具有轻、薄、短、小的特点,已经被广泛应用于计算机、航空电子以及军用电子设备中,但刚挠印制板也存在工艺复杂,制作成本高以及不易更改和修复等缺点。

刚挠结合印制板工艺实现的关键技术

刚挠结合印制板工艺实现的关键技术穆敦发;王盘【摘要】刚挠结合印制板综合了刚性板和挠性板各自的优点,在电子电路技术中得到了广泛的应用.其工艺实现上主要的关键技术是材料匹配技术、多层板层间对位技术、层间互连技术以及软板区防损技术.【期刊名称】《印制电路信息》【年(卷),期】2018(026)009【总页数】6页(P58-63)【关键词】刚挠结合板;材料匹配;层间对位;层间互连【作者】穆敦发;王盘【作者单位】上海嘉捷通电路科技股份有限公司,上海 201807;上海嘉捷通电路科技股份有限公司,上海 201807【正文语种】中文【中图分类】TN411 刚挠结合板的主要特点印制电路板(PCB)在二十世纪初兴起,由于可以将各种电子元器件及电子零件通过板面导线的连通和层间电路的连结,实现电气讯号的传输,一举简化了原有的配线生产,大大促进了电子产业的发展。

随着对电路板性能、功能要求越来越多,新的材料不断被开发,具有独特弯折性能的挠性电路也被使用。

在第二次世界大战期间,德国科学家率先在坦克的炮塔和V2火箭中应用挠性电路材料,开始了挠性电路板的使用。

二十世纪五十年代,美国缴获了一枚V2火箭进行研究,使得挠性电路技术由欧洲传到了美国,将挠性电路技术应用到航天领域中,从此也拉开了挠性电路板在航空航天和军事领域大规模应用的序幕。

目前,从简单的消费类电子产品到重要的航空航天装置,挠性电路板都成为一项关键技术。

各种关键元器件,如医疗设备、键盘、驱动器、打印机、手机等等都应用了这项技术。

挠性部分和刚性部分组合成的刚挠结合板(R-FPCB),也称之为软硬结合板,是一种兼具刚性PCB和挠性PCB特性的印制电路板。

刚挠结合板和传统的印制电路板比较有如下特点:1.1 重量轻,介质薄,尺寸小软板材料中没有增强材料,使用挠性电路能减少电子装配的重量。

当其所占比重大时,其产品的重量减少可以高达75%,甚至更多。

挠性材料一般使用耐热性好的PI(聚酰亚胺)材料,其介质厚度和常规材料相比可以做得更薄,而不会降低耐热性、绝缘性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

撓性及剛撓印製板生產工藝二4.3.4粘結片的選用選用不同類型的粘結片對剛撓印製板的結構有著直接的影響。

圖13-16a-b是采用不同類型粘結片粘結內層的剛撓八層印製板結構示意圖。

其中a類是全部採用丙烯酸粘結薄膜做為內層的粘結片。

在這種結構中,丙烯酸厚度的百分比相當大,因而整個剛撓印製板的熱膨脹係數也很大。

這種結構的金屬化孔在熱應力試驗中容易失敗。

唯一可以彌補的方法就是增加電鍍銅層的厚度,從而增加銅層可靠性。

在這種結構中靠降低丙烯酸粘結片的厚度達到減少Z軸膨脹的方法是不實際的,一方面這不利於無氣泡層壓,另一方面靠增加壓力彌補其厚度的不足往往還會造成撓性內層圖形的偏移超差。

結構b是採用了用玻璃布做增強材料的丙烯酸代替無增強材料的丙烯酸粘結片。

這種有增強材料的丙烯酸不但能滿足無氣泡層壓的要求而且增加了結構的硬度。

它的缺點是在孔化之前要處理击出的玻璃纖維頭。

結構c中採用環氧玻璃布半固化片粘結壓了覆蓋層的撓性內層。

(a)丙烯酸粘結片(b)丙烯酸玻璃布半固化片(c)環氧玻璃布半固化片(d)環氧玻璃布(或丙烯酸玻璃布)半固化片(e)環氧玻璃布(或丙烯酸玻璃布)半固化片A:0.05mm厚雙面覆35μm銅箔聚酰亞胺薄膜B:帶丙烯酸粘結片的0.025mm厚聚酰亞胺覆蓋層C:雙面覆銅箔環氧玻璃布層壓板D:雙面覆銅箔聚酰亞胺玻璃布層壓板圖13-16剛撓多層印製板結構示意圖由於環氧樹脂與聚酰亞胺薄膜的結合力較差,因此在安裝和使用過程中,易產生內層分層的現象。

可以通過在環氧玻璃布與聚酰亞胺之間加一層丙烯酸膠增加結合力,這樣做的結果是又引進了丙烯酸而且還增加了生產的複雜性。

因此,這種結構不宜採用。

結構d中取消了覆蓋層,內層的粘結全部採用環氧玻璃布半固化片或環氧玻璃布做增強材料的丙烯酸。

撓性覆銅箔基材在表面的銅被蝕刻掉之後露出的是一層丙烯酸膠,因而它與環氧的結合力非常好。

同時,由於環氧材料的大量引入大大降低了整個剛撓印製板的熱膨脹係數,因此大大提高了金屬化孔的可靠性。

由於去掉了大量的覆蓋層,這種印製板在高溫工作環境下會變軟,其撓性段更是如此,因此要增加一個加固板。

結構e是用聚酰亞胺層壓板代替環氧層壓板,可以改善剛撓印製板的耐高溫性。

結構a-e中,除了c不宜採用之外,制造商可以根據自己的設備和技術情況以及剛撓印製板的應用要求來確定剛撓印製板的結構。

近來,國外的製造商突破傳統的層壓方法。

正在嘗試一種大膽的覆蓋層部分層壓法。

這種方法具有顯而易見的優點;它保留了結構a中結合力好的優點,同時也克服了熱膨脹大的缺點。

這種層壓法的結構示意圖如圖13-17所示。

在這種結構中,撓性多層印製板最外邊的覆蓋層只伸入到剛性區中大約1/10的位置,剛性外層與撓性內層採用不流動環氧半固化片粘結。

由於沒有覆蓋層,環氧半固化片主要是與撓性基材上粘結銅箔的丙烯酸膠(當銅箔被蝕刻掉以後,這層丙烯酸膠就露出來了)相互粘結,因而結合力很好。

由於去掉了粘結剛性外層與撓性內層的兩層丙烯酸粘結片以及兩個覆蓋層上的丙烯酸粘結片,整個剛撓印制板的熱膨脹係數大大降低,提高了金屬化孔的耐熱衝擊能力。

因此雖然這種結構的工藝複雜而且成本高,但是它卻提高了剛撓印製板的可靠性。

圖13-17覆蓋層部分層壓法傳統的改進的剛性外層與剛性內層的粘結首先要注意所選用的粘結片流動度應低於2%,主要是為了防止樹脂從剛性部分的下部溢流到撓性視窗部分。

改性丙烯酸薄膜,低流動度環氧樹脂薄膜和不流動環氧玻璃布半固化片都是可供選用的粘結材料。

丙烯酸與聚酰亞胺的結合力強,而且不會在剛撓結合部出現餘膠堆積,它的缺點是熱膨脹係數大。

環氧樹脂與聚酰亞胺的結合力稍差,但是它的熱膨脹係數較小。

它的主要缺點是會在剛撓結合部形成餘膠堆積,因而在無法解決余膠問題時,最好還是選用丙烯酸做粘結片。

4.3.5層壓的襯墊材料襯墊材料的選用對於撓性及剛撓印製板的層壓質量十分重要。

理想的襯墊材料應該具有良好的敷形性,流動度低,冷卻過程不收縮的特點,以保證層壓無氣泡和撓性材料在層壓中不發生變形。

襯墊材料通常分為軟性體系和硬性體系。

軟性體系主要包括聚氯乙烯薄膜或輻射聚乙烯薄膜等熱塑性材料。

這種材料在各個方面的壓力以及成形都比較均勻,而且敷形性非常好,能滿足無氣泡層壓的要求。

但是這種材料在壓力較大的情況下,其流動度大大增加,從而造成撓性材料的變形超差,因而這種襯墊材料最適合於簡單的撓性印製板。

硬性體系主要是採用玻璃布做增強材料的矽橡膠。

矽橡膠在各個方向的壓力都十分均勻,並且在Z軸方向上適應凹击不平的電路,具有良好的敷形效果。

其中的玻璃布則起到限制矽橡膠在X,Y方向上的移動,即使層壓的壓力較大,也不會引起撓性內層的變形。

矽橡膠的價格雖然比聚氯乙烯薄膜昂貴,但是它卻可以重複使用,是十分理想的襯墊材料。

4.3.6剛撓印製板撓性窗口的保護:剛撓印製板的層壓過程中,為了保證撓性視窗的層壓和平整,要在窗口放入墊片。

墊片應當表面光潔,具有脫膜性,這是為了保證撓性視窗的外觀和墊片易於拆卸。

墊片的厚度應與剛性外層的厚度一致,墊片的大小應與窗口匹配。

墊片的尺寸太小會使撓性視窗產生不規則壓痕影響外觀;墊片太大則不利於排氣和拆卸。

經過層壓以後,剛撓印製板的撓性視窗還要經過一系列的濕法工序,在這些工序中都應對撓性視窗進行特殊的保護。

綜上所述可以看出,撓性多層板尤其是剛撓印製板的層壓比普通剛性多層印製板複雜得多。

無論是基材的選擇,粘結片的選擇還是襯墊材料的選擇都十分講究。

只有在正確選擇材料的基礎上,正確的把握工藝條件才能達到理想的層壓效果。

4.4鑽孔由於撓性剛撓印製板的結構複雜,因此確定鑽孔的最佳工藝參數對取得良好的孔壁十分重要。

為防止內層銅環以及撓性基材的釘頭現象,首先要選用鋒利的鑽頭。

如果所加工的印製板數量大或加工板內的數量多,還要在鑽夠一定孔數時更換鑽頭。

鑽頭的轉速以及進給是最重要的工藝參數。

進給太慢時,溫度急劇上升產生大量鑽汙。

而進給太快則容易造成斷鑽頭,粘結片以及介質層的撕裂和釘頭現象。

通常Ф0.6孔,其典型的鑽孔工藝參數為:進給量70mm/sec,轉速50000 rpm。

對於有附連測試圖形的在制板,附連測試圖形的孔應最後鑽,這樣才能真實的反映加工板孔內的情況。

上,下墊板的使用對鑽孔質量也十分重要。

上墊板能防止板子的上表面產生毛刺和鑽頭鑽偏,起導向作用。

上墊板一般採用0.3mm厚的硬鋁板,鋁板還能起到散熱從而減少鑽汙的作用。

下墊板具有保護工作臺,防止板子下表面產生毛刺的作用。

下墊板的厚度一般為1.5mm,應具有均勻,平整,對鑽頭磨損小以及不含能引起鑽汙的成份等特點。

一種覆鋁箔層壓板是較為理想的下墊板,它是以木屑和紙漿為芯,兩面是硬鋁箔,用不含樹脂的膠作粘結劑。

從所周知,印製板孔內的鑽汙的形成主要是由於鑽孔時的高溫使印製板中的樹脂發生熔化。

實驗證明,印製板的鑽污水平和厚度隨著鑽孔時溫度的升高而增加,在樹脂的玻璃化溫度之上增加更快。

因而有些製造商曾嘗試冷凍法鑽孔,通過降低加工板上的溫度而達到減少鑽汙的效果。

具體做法是:先將剛撓印製板在低溫下(放入冷庫或冰箱中)冷凍數小時,取出後在冷氣保溫條件下鑽孔。

採用這種方法鑽的孔,孔壁銅環光亮,只有少許鑽汙,效果十分明顯。

4.5去鑽汙和凹蝕經過鑽孔的印製板孔壁上可能有樹脂鑽汙,只有將鑽汙徹底清除才能保證金屬化孔的質量。

在剛撓印製板中,由於覆蓋層和丙烯酸粘結片上鍍層結合力差,在經受熱衝擊時,易造成鍍層與孔壁分離,所以孔壁除了要求徹底去除鑽汙外,還要求有20μm左右的凹蝕,以使內層銅環與電鍍銅呈可靠性更高的三點接觸,大大提高金屬化孔的耐熱衝擊性。

通常,聚酰亞胺產生的鑽汙較少,而環氧和改性丙烯酸產生的鑽汙較多。

環氧鑽汙可用濃硫酸去除,而丙烯酸鑽汙只能用鉻酸去除。

鉻酸法處理過程中板子的持拿及清洗都十分不方便。

又由於聚酰亞胺不耐強堿,因此強鹼性的高錳酸鉀去鑽汙根本不適用於撓性和剛撓印製板。

因此,許多廠家都使用等離子體法去鑽汙和凹蝕。

圖13-18為剛撓多層印製板未去淨鑽汙而] 造成內層互連斷路的顯微剖切實例。

圖13-18 X200內層膩汙導致內層斷路等離子體去鑽汙是國外八十年代才開始採用的技術。

等離子體是電離的氣體,整體上顯電中性,是一種帶電粒子組成的電離狀態,稱為物質第四態。

應用等離子去除剛撓板及撓性板孔壁的鑽汙可看作是高度活化狀態的等離子氣體與孔壁高分子材料和玻璃纖維發生氣固化學反應,同時生成的氣體產物和部分未發生反應的粒子被抽氣泵排出,是一個動態的化學反應平衡過程。

等離子體氣體的生成條件為:(1)將一容器抽成真空(0.2-0.5Torr),並保持一定的真空度;(2)向真空容器中通入所選氣體,必須保持一定的真空度;(3)開啟射頻電源向真空器內正負電極間施加高頻高壓電場,氣體即在正負極間電離,放出輝光,形成等離子體,此時氣體不斷輸入,真空泵一直工作以使真空器內保持一定真空器。

由於等離子體處理需要專用設備以及電子級專用氣體,因此採用等離子體去鑽汙凹蝕比較昂貴。

圖13-19為等離子體去鑽汙,凹蝕的工藝流程圖。

撓性或剛撓印製板→鑽孔→去毛刺→高壓水洗→濕噴砂→烘板等離子體阻蝕處理→高壓水洗→孔金屬化圖13-19等離子體去鑽汙凹蝕工藝流程圖 4.5.1高壓濕噴砂:高壓濕噴砂是用600目左右的剛玉(AL2O3)在高壓水條件下對多層板孔壁進行清洗的過程。

高壓水洗與顯噴砂都是為了提供潔淨的孔壁,減少後續等離子體處理的負荷。

4.5.2烘板:主要是為了去除加工板中的潮氣。

因為丙烯酸樹脂和聚酰亞胺樹脂的吸潮係數比環氧樹脂大得多。

如果印製板中的潮氣因低真空而進入真空系統,必然降低真空度,同時在真空泵中凝結,會對真空泵造成極大的損害。

另外,對等離子體的化學活性也有影響。

烘板的工藝條件為:1200C下烘3至4小時。

4.5.3等離子體處理印製板專用的等離子體化學處理系統-等離子體去膩汙凹蝕系統,一般由五部分組成:真空腔體,真空泵,RF發生器,微機控制器,原始氣體。

各類型等離子體處理設備只是在真空腔內電極的結構和氣體的輸入位置和方式上略有差別。

圖13-20為PC-760等離子體系統的外形。

圖13-21為真空腔體內部結構。

整個等離子體處理過程為分批間歇操作,分為三步,各步驟的典型工藝參數如表13-7所示。

第一階段是用高純度的N2氣為處理氣,產生等離子體。

目的是使整個系統處於N2氛圍;N2自由基與孔壁附有的氣體分子反應,使孔壁清潔且使孔壁實氮,同時預熱印製板,使高分子材料處於一定的活化態,以利於後續階段反應。

第二階段以O2,CF4,為原始氣體,混合後產生O,F等離子體,與丙烯酸,聚酰亞胺和環氧樹脂,玻璃纖維反應,達到去鑽汙凹蝕的目的。

第三階段採用O2為原始氣體,生成的等離子體與反應殘餘物反應使孔壁清潔。

等離子體處理的工藝參數主要包括:氣體比例,流量,射頻功率,真空度和處理時間。