ba于ProE的螺旋锥齿轮的三维参数化造型

proe野火版锥形齿轮参数化设计

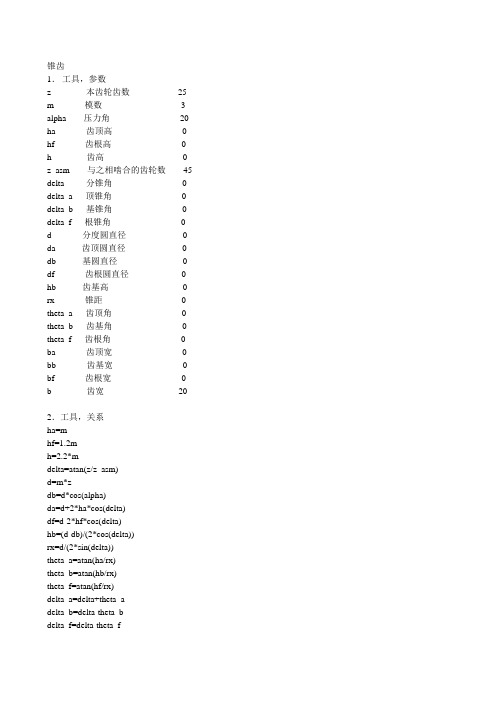

锥齿1.工具,参数z 本齿轮齿数25 m 模数 3 alpha 压力角20 ha 齿顶高0 hf 齿根高0 h 齿高0 z_asm 与之相啮合的齿轮数45 delta 分锥角0 delta_a 顶锥角0 delta_b 基锥角0 delta_f 根锥角0 d 分度圆直径0 da 齿顶圆直径0 db 基圆直径0 df 齿根圆直径0 hb 齿基高0 rx 锥距0 theta_a 齿顶角0 theta_b 齿基角0 theta_f 齿根角0 ba 齿顶宽0 bb 齿基宽0 bf 齿根宽0 b 齿宽202.工具,关系ha=mhf=1.2mh=2.2*mdelta=atan(z/z_asm)d=m*zdb=d*cos(alpha)da=d+2*ha*cos(delta)df=d-2*hf*cos(delta)hb=(d-db)/(2*cos(delta))rx=d/(2*sin(delta))theta_a=atan(ha/rx)theta_b=atan(hb/rx)theta_f=atan(hf/rx)delta_a=delta+theta_adelta_b=delta-theta_bdelta_f=delta-theta_fba=b/cos(theta_a)bb=b/cos(theta_a)bf=b/cos(theta_a)再生3.创建基准面DTM1 :向右偏移基准面Right ,距离随意工具,关系(假设上步的偏移值为d0 ),则输入 d0=d/(2*tan(delta))确定,再生4.创建轴A1:基准面Top 与Front 相交5.创建点PNT0 :轴A1与基准面DTM1相交6.草绘曲线:Front 为草绘面,Right 为右参考面,以点PNT0为参照,绘制如图1所示黄色7段直线,并标注如图所示的尺寸,大小随意,不用更改工具,关系(假设对应的尺寸ID 如上图红色部分)d1=90d2=deltad3=bd4=df/2d5=db/2d6=d/2d7=da/2确定,再生后如图 2 基准点PNT07.创建基准面DTM2:穿过直线,垂直基准面Front ,如上图标示。

[优质文档]proe参数化锥齿轮的设计

![[优质文档]proe参数化锥齿轮的设计](https://img.taocdn.com/s3/m/368167036ad97f192279168884868762caaebbf0.png)

参数化锥齿轮设计1.新建并命名零件的模型zhui_chi_lun,取消使用缺省模板,选取mmns_part_solid,单击“确定”进入零件设计窗口。

图1 图2图32.从“工具”—“参数”,设置锥齿轮参数。

如下图所是:图43.在Front平面草绘齿顶圆,分度圆,基圆,齿根圆,并在关系中设置四个圆的参数。

图5图64.绘制渐开线。

单击,从方程,选取坐标系,迪卡尔,单击“确定”。

进入记事本编辑器,输入渐开线参数如下:图7保存并退出记事本,查看预览渐开线,如下图所示,单击“确定”,完成渐开线的绘制。

图85.以渐开线为草绘线拉伸曲面,并在“关系”中定义拉伸长度。

并单击重生成试图。

图9 图10图11图12 图136.延伸曲面如下图所示:“编辑”—“延伸”,在“关系”中定义延伸长度为d0/2。

图14 图157.创建如图16所示的基准轴A_1:图16 图178.创建如图17所示的基准点PNT0:9.过基准轴A_1和基准点PNT0创建如图18所示的基准面DTM1:10.过基准轴A_1和基准面DTM1创建如图20所示的基准面DTM2,参照步骤5创建上一步基准平面旋转角度关系式D9=90/z。

11.以基准面DTM2镜像步骤6延伸后形成的曲面。

如图21所示:图18 图19图20 图21 12.以基圆为轮廓线拉伸曲面并在关系中设置其拉伸长度为b。

如图23所示:图22 图23 13.合并曲面。

如图24、25所示:图24 图25 14.创建如图24所示的基准点和基准轴。

图24 图2515.以齿顶圆为轮廓线拉伸曲面并在关系中设置其拉伸长度为b。

如图26所示:图26 图2716.创建旋转复制特征,使其旋转角大小等于long,如图27所示:17.草绘基准曲线,如图28所示:图28 图29 18.创建旋转特征。

如图29、30所示:图30 图3119.创建扫描混合切削特征。

如图32所示:图32 图33 20.创建旋转切削特征,如图33所示:21.创建旋转切削特征,如图34所示:图34 图35 22.移动复制齿特征。

ProE圆锥齿轮参数化建模

Pro/E圆锥齿轮参数化建模第一篇:认识锥齿轮==================================P2-P4 第二篇:当量齿数建模================================P5-P11 第三篇:球面渐开线精确建模==========================P12-P20第一篇:认识锥齿轮1、认识锥齿轮先来看一组锥齿轮图片(动画图片请点原文)。

锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角Σ可以是任意的,机械传动中应用最多的是两轴交角Σ=90度的锥齿轮传动。

下图为一对轴交角Σ=80度的锥齿轮平面动画2、锥齿轮的一些几何参数齿数(tooth_n)、模数(module)、压力角(pressure_a)、齿宽(face_width)、分度圆锥角(pitch_cone_a)、轴交角(shaft_a)即可确定单个锥齿轮。

如上图,有pitch_rad = pitch_dia/2 = tooth_n* module/2addendum = 1*modulededendum = (1+0.25)*moduleshaft_a = pitch_cone_a+ pitch_cone_a_rel (即Σ= δ1+δ2)锥齿轮传动比i = Z2/Z1= Z2*module/Z1*module = pitch_dia_rel/pitch_dia = pitch_rad_rel/pitch_rad1因pitch_rad_rel / sin(δ2) = pitch_rad / sin(δ1)所以,传动比又有i = sin(δ2) / sin(δ1)设计一对锥齿轮,通常是根据设计需要确定齿数(传动比)、模数和轴交角,然后通过解下面方程组得出两个锥齿轮的分度圆锥角sin(δ2)/sin(δ1) = Z2/Z1δ1+δ2 = Σ3、锥齿轮的当量齿数锥齿轮的理论轮廓线为球面渐开线。

Pro ENGINEER Wildfire 5.0 齿轮用螺旋线进行参数化精确建模

Pro ENGINEER Wildfire 5.0圆柱齿轮用螺旋线进行参数化精确建模关键词:proe渐开线、圆柱螺旋线、圆柱齿轮精确建模、参数化、通用模型、proe圆柱齿轮旋向控制、渐开线变位旋转增量。

齿轮传动是最重要的机械传动之一。

齿轮零件具有传动效率高、传动比稳定、结构紧凑等优点。

因而齿轮零件应用广泛,同时齿轮零件的结构形式也多种多样。

根据齿廓的发生线不同,齿轮可以分为渐开线齿轮和圆弧齿轮。

根据齿轮的结构形式的不同,齿轮又可以分为直齿轮、斜齿轮和锥齿轮等。

本章将详细介绍用Pro/E创建标准直齿轮、斜齿轮、圆锥齿轮、圆弧齿轮以及蜗轮蜗杆的设计过程。

渐开线的几何分析渐开线是由一条线段绕齿轮基圆旋转形成的曲线。

渐开线的几何分析如图3-1所示。

线段s绕圆弧旋转,其一端点A划过的一条轨迹即为渐开线。

图中点(x1,y1)的坐标为:x1=r*cos(ang),y1=r*sin(ang) 。

(其中r为圆半径,ang为图示角度)对于Pro/E关系式,系统存在一个变量t,t的变化范围是0~1。

从而可以通过(x1,y1)建立(x,y)的坐标,即为渐开线的方程。

图3-1渐开线的几何分析ang=t*90s=(PI*r*t)/2x1=r*cos(ang)y1=r*sin(ang)x=x1+(s*sin(ang))y=y1-(s*cos(ang))z=0以上为定义在xy平面上的渐开线方程,可通过修改x,y,z的坐标关系来定义在其它面上的方程,在此不再重复。

/*在编辑器里填写如下渐开线函数曲线方程程序Rb=DB/2/*基圆半径theta=t*45/*滚动角x=Rb*cos(theta)+rb*sin(theta)*theta*pi/180y=Rb*sin(theta)-Rb*cos(theta)*theta*pi/180z=0【摘要】现代机械设计基本上都是采用3D建模,一些典型零件如齿轮、链轮、皮带轮、弹簧等和系列化通用部件如运输皮带机的托辊系列、皮带架、滚筒等可以采用参数化设计,建立标准零件和组件,作为模板,用于参数化修改设计,方便快捷。

ProE锥齿轮参数化设计

Pro/ENGINEER软件是美国PTC公司开发的CAD/CAE/CAM系统解决方案,其强大的三维处理功能、先进的设计理念和简单实用的操作受到许多设计者推崇。

其CAD辅助设计系统采用参数化设计、基于特征的实体模型化设计系统,与传统的CAD系统所建立的几何图素简单堆叠的模型不同,Pro/ENGINEER的CAD系统建立的模型可以深刻地体现设计者的思想,不但可以真实体验设计产品的可视化模型,而且可以适应提高重复型、改进型设计效率以及参数化、信息全相关的要求。

一、参数化建模原理及分析参数化设计方法使设计者构造模型时可以集中于概念设计和整体设计,充分发挥创造性,提高设计效率。

其主要思路如图1所示,通过对产品建模特征的解析,从特征中抽象出特征参数,再对特征参数进行分析,得到参数模型。

根据模型信息建立参数间关联与约束,并确定某些参数为设计变量,进而建立由设计变量驱动的零件族。

通过参数化的方法建立零件,可以方便零件族的实现及其管理操作,可以实现设计中大量重复、改进型设计效率的提高。

参数化设计对于形状大致相似的一系列零部件,只需修改相关参数,便可生成新的零部件,从而大大提高设计效率。

零件族由一个模板和用来驱动模板的表格组成,模板含有生成零件族成员的全部特征,族表反映模板设计变量值、表达式关系及零件属性等的更改。

零件族成员是一系列结构相似的零件,对模板的修改将自动更新零件族的所有成员。

在Pro/ENGINEER中建立的零件族实现方法主要有两种:(1)族表。

先建立一个通用零件为父零件,然后在其基础上对各参数(如尺寸,特征参数,组件等)加以控制,生成派生零件;(2)程序建模。

Pro/ENGINEER具有开放的体系结构和优秀的二次开发工具,允许开发者根据客户的特殊需要来进行扩充和修改。

利用Pro/ENGINEER建模时,Pro/Program会产生特征程序,它记录着模型树(model tree)中包括各个特征的建立方法、参数设置、尺寸以及关系式约束等在内的每个特征的详细信息,可以通过修改和添加特征的program来生成基本参数相同的模型库。

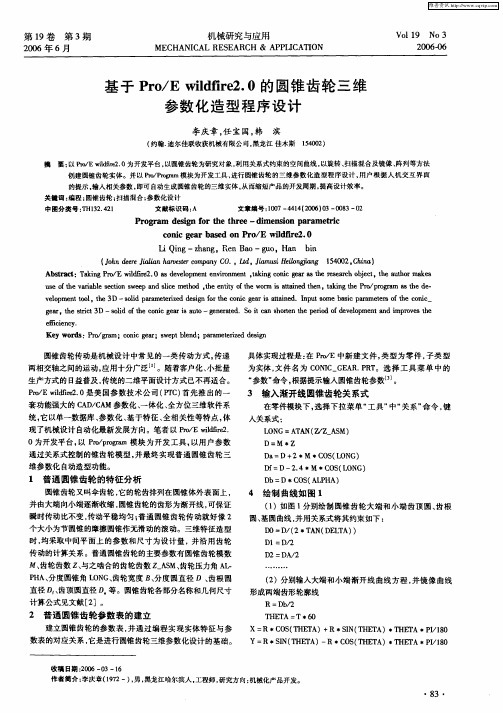

基于Pro/E wildfire2.0的圆锥齿轮三维参数化造型程序设计

3 输入渐 开线 圆锥齿 轮关 系式

在零件模块下 , 选择 下拉菜 单 “ 工具 ” 关 系” 令 , 中“ 命 键

入关系式 :

两相交轴之间的运动 , 十分广泛 … 。随着客户 化、 应用 小批量

生产方式的 E益普及 , t 传统 的二维平 面设计方式 已不再 适合 。

具体实现过程 是 : Po E中新 建文 件 , 在 r / 类型 为零件 , 子类 型

为实体 , 件名 为 C NC G A . R 。选 择 工具 菜 单 中的 文 O I— E R P T “ 参数 ” 命令 , 根据提示输 入圆锥齿 轮参 数 。 】

维普资讯

第1 9卷

第 3期

机械 研究 与应用

MECHANI CAL RES EARCH & APPL CATI I ON

Vo 9 N0 3 l1 20 0 o 6- 6

20 0 6年 6月

基 于 P o E wlf e. r/ i i 2 0的 圆锥 齿轮 三维 dr 参 数 化 造型 程序 设 计

1e o h Jra l et ns e n l emeh d - ee ty0 h OT tan dte ,tkn eP o po rm sted 一 1 fte, ibesci wep a ds c to t ni fteW ,Ii atie h n a igt r/ rga 8 e s a o i h t 1Is h h

—

g a ,t e sr t D —s l ft e e n e g a u o—g n r t d oi e n s o tn t e p ro f eJlp n n r, s t e e r h ti e3 oi o o i e ri a ̄ o me ta d i o e t e d d e mp J h

基于ProE实现齿轮三维参数化建模

基于Pro/E实现齿轮三维参数化建模魏永乐,晁彩霞辽宁工程技术大学机械学院,辽宁阜新(123000)E-mail:weiyongle@摘要:利用Pro/Engineer系统提供的Pro/Program、Pro/Toolkit等二次开发模块以及功能强大的Visual C++编程工具,在Pro/Engineer系统中实现了齿轮三维参数化建模,提高了齿轮的设计质量和效率。

关键词:Pro/E;二次开发;参数化建摸;齿轮中图分类号:TP391.721.引言齿轮作为最重要的基础传动零件被广泛地应用于各个行业的生产设备中,因此齿轮设计的是否合理,将直接影响到设备的生产效率和寿命。

由于齿轮结构比较复杂,故齿轮的设计和生产过程中,需要进行大量的分析、计算和绘图工作。

在传统的齿轮设计中,齿轮的设计和强度校核过程主要是通过人工完成的,存在计算繁琐、设计周期长、效率低等问题,而且容易出现设计误差和错误,难以实现优化设计。

建立齿轮的三维实体模型,分析齿轮工作状态和受力状况,得到优化齿形,这对于提高齿轮的传动质量和使用寿命有重要意义。

本文以Pro/Engineer为平台,利用Pro/Toolkit等二次开发模块,探讨了直齿渐开线齿轮三维参数化建模的方法,最终实现了齿轮三维模型快速、精确的建立。

并且为进一步实现齿轮的传动及受力分析奠定了基础。

2.Pro/E二次开发工具Pro/Engineer系统是美国PTC公司的优秀产品,提供了产品三维造型设计、加工、分析及绘图等功能的完整CAD/CAE/CAM解决方案。

目前Pro/E软件在我国的机械、模具、汽车、航天、电子、家电、工业设计、玩具等行业取得了广泛的应用。

Pro/E在提供强大的产品设计、分析、制造等功能的同时,还为用户提供了多种二次开发工具,有:族表、用户定义特征、Pro/Program、J-link、Pro/Toolkit等[1]。

本文Pro/Program 和Pro/Toolkit二次开发工具。

proe圆锥齿轮全参数化画法

锥齿轮在机械工业中有着广泛的应用,它用来实现两相交轴之间的传动,两轴的相交角一般采用90度。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,本节将介绍参数化设计锥齿轮的过程。

与本章先前介绍的齿轮的建模过程相比拟,锥齿轮的建模更为复杂。

参数化设计锥齿轮的过程中应用了大量的参数与关系式。

锥齿轮建模分析〔如图3-122所示〕:〔1〕输入关系式、绘制创建锥齿轮所需的根本曲线〔2〕创建渐开线〔3〕创建齿根圆锥〔4〕创建第一个轮齿〔5〕阵列轮齿图3-122锥齿轮建模分析1.输入根本参数和关系式〔1〕单击,在新建对话框中输入文件名conic_gear,然后单击;〔2)在主菜单上单击“工具〞→“参数〞,系统弹出“参数〞对话框,如图3-123所示;图3-123 “参数〞对话框〔3〕在“参数〞对话框内单击按钮,可以看到“参数〞对话框增加了一行,依次输入新参数的名称、值、和说明等。

需要输入的参数如表3-3所示;名称值说明名称值说明M 模数DELTA ___ 分锥角Z 24 齿数DELTA_A ___ 顶锥角Z_D 45 大齿轮齿数DELTA_B ___ 基锥角ALPHA 20 压力角DELTA_F ___ 根锥角B 20 齿宽HB ___ 齿基高HAX 1 齿顶高系数RX ___ 锥距CX 顶隙系数THETA_A ___ 齿顶角HA ___ 齿顶高THETA_B ___ 齿基角HF ___ 齿根高THETA_F ___ 齿根角H ___ 全齿高BA ___ 齿顶宽D ___ 分度圆直径BB ___ 齿基宽DB ___ 基圆直径BF ___ 齿根宽DA ___ 齿顶圆直径X 0 变位系数DF ___ 齿根圆直径表3-3 创建齿轮参数注意:表3-3中未填的参数值,表示是由系统通过关系式将自动生成的尺寸,用户无需指定。

〔4〕在主菜单上依次单击“工具〞→“关系〞,系统弹出“关系〞对话框;〔5〕在“关系〞对话框内输入齿轮的根本关系式。

ProE的齿轮三维模型参数化设计

!" #" D 通过变截面扫描建立齿廓曲面

斜齿圆柱齿轮的齿面是一渐开螺旋线其端面齿形和垂直于 螺旋线方向的法面齿形是不相同的。在工程上通常规定斜齿法 面上的参数为标准值,但在计算斜齿轮的基本尺寸时却需按端 面参数计算。首先草绘变截面扫描轨迹曲线 ( 在齿轮体侧面上 且延长过齿轮中心的线段 ) , 其尺寸关系满足: E$% & )’ > *+3 ( ! E$%为线段底部到齿轮中心距离 E$% & )+4 > )’ ; #" #!: ! *+3 ( ! E$%为线段长度 然后草绘变截面扫描剖面曲线 ( 垂直于扫描轨迹曲线 ) , 其 中参数尺寸关系如下:

E$% & 9" : ! *+, E$% & )+4 ( ! 草绘截面直角边尺寸 ( ! 草绘截面与齿轮中心的距离

)+4 & 9" : ! *+, ! 1 - ( ./0 1 ’234 5 ; ! ! 84 ; ! ! <+, 5

!" ! 轮腹结构的参数化设计

在这里轮腹部分采用腹板式结构 ( 图 #) , 其主要尺寸有: 腹 腹板孔中心距 C+/,2, 腹板孔径 C+3P/, 板大圆直径 C+-2)/, 腹板小圆直径 C+38)22,连接轴轴孔直径 C+=/Q),腹板板厚 .,齿轮辐缘倒角 .84*=2)+8/62,连接轴轴孔倒角 .84*R =2)+4?<,腹板圆角 )/Q,C 等。驱动参数有:连接轴轴孔直径 也称腹圆系数 ) ,腹板小 C+=/Q),腹板大圆直径系数 S+-2)/( 圆 直 径 系 数 S+38)22( 也称材料系数) ,腹板孔孔径系数 腹板厚度系数 S+., 键槽宽 ’+S2B, 键槽深 S+S2B。 尺寸 S+3P/, 与驱动参数的关系有:

ProE内齿轮三维参数化造型设计

学士学位毕业论文Pro/e内齿轮三维参数化造型设计学生姓名:指导教师:所在学院:学号:专业:中国·大庆2009年 6 月摘要以Pro/E Wildfire2.0为开发平台,以直齿圆柱内齿轮为研究对象,利用关系式约束的空间曲线,以拉伸、镜像及阵列等方法创建直齿圆柱内齿轮实体。

并以Pro/program模块为开发工具,进行圆柱内齿轮三维参数化程序设计,用户可根据人机交互界面的提示,输入相关参数,即可自动生成圆柱齿轮的三维实体,从而缩短产品开发周期,提高设计效率。

在设计的过程中举例介绍了在开发一种新型钻杆动力钳过程中利Pro/E 的三维参数化造型功能进行内齿套的参数化设计过程。

采用这种方法可以通过改变齿轮的驱动参数直接得到不同型号零件,简化了设计过程,节约了时间。

关键词:Pro/E;内齿轮参数化设计;Pro/programAbstractTaking Pro/E Wildfire2.0 as a development environment, taking spur internal gear as research object, the author made use of stretch and mirror method, the entity of gear is attained. Then taking Pro/program as development tool, the 3D-solid parameterized design for the spur in-ternal gear is attained. Inputting some basic parameters of the gear, the strict 3D-solid of the spur gear is automatically generated. So it can shorten the period of development and improve the efficiency.So ,for example,Based on the software Pro/E,a process of parametric design of the internal gear used in drill pipe tone is introduced. By this method, different types of the parts can be gained by inputting different power pa-rameters easily. It has simplified the design procedure and save the timeKey words:Pro/E;internal gear;parametric design;Pro/ program目录摘要 (I)Abstract (II)1绪论 (1)1.1 PRO/E参数化造型设计的意义 (1)1.2 PRO/E 软件的介绍 (1)1.2.1参数化设计和特征功能 (2)1.3 PRO/E 的二次开发 (2)1.3.1自动特征建模实例 (4)1.3.2 PRO/E与MFC的接口开发 (4)1.3.3 关于PRO/E二次开发小结 (4)1.4 PRO/E软件研究动态 (5)2 内齿轮的设计方法 (7)2.1内齿轮设计的分析 (7)2.2.基于Pro/Program二次开发齿轮参数化设计的步骤 (7)2.2.1 齿轮齿槽形状的精确确定 (7)2.3 设计举例 (8)2.4现代工程设计理论方法 (9)3、参数化实际的研究动态 (10)3.1参数化设计方法 (10)3.2国内外发展趋势 (10)3.3参数化设计意义 (10)3.4参数化设计的方法和实现原理 (11)3.5参数化模型的建立 (13)3.5.1程序参数化 (13)3.5.2交互参数化法 (14)3.5.3构造过程法 (14)3.5.4离线参数化方法 (14)3.5.5图形的局部参数化 (15)3.5.6工程图样的参数化 (15)4、设计步骤 (16)4.1研究思路 (16)4.2渐开线的设计要点 (16)4.3设计内容 (16)4.3.1 参数分析及设置 (16)4.3.2 零件模型的建立 (17)4.3.3 建立参数间关系 (17)4.3.5 结语 (23)4.4 传统设计的缺陷 (24)4.4.1.不能支持设计过程的完整阶段 (24)4.4.2.不符合工程设计人员的习惯 (24)4.4.3.无法支持并行设计过程 (25)结论 (26)参考文献 (27)致谢 (29)1绪论1.1 PRO/E参数化造型设计的意义当今的工业领域,越来越多地把产品的设计、分析、制造、数据管理与信息技术融为一体,以此提高工业生产的自动化水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章

绪论

辽 J} ‘ 学院硕 } . 论文

第一章

1 螺旋锥齿轮研究的历史背景 . 1

绪 论

现代工业生产系统相当普遍地使用齿轮装置。因此,齿轮常作为

工业的象征,我国还将其设计在庄严的国徽上[。齿轮生产在现代化 一 [ i 1

机械制造业中占有很重要的地位,尤其在汽车、拖拉机和机床等机械

第一章

绪论

辽宁工学院硕士论文

1 螺旋锥齿轮设计技术发展史 . 2

古老的齿轮技术历史可追溯到 30 00 0050 年前,几乎和人类文明

史同步[ 齿轮传动作为一门具有明显产品特征的共性技术,它的发 [ 4 1

展和成熟无一不和工业产品的发展密切相关。 9 1 世纪现代工业的形成 开始 了 齿轮技术的近代史,机器工业的发展使它成为一 门工业技术, 2 世纪初叶汽车工业的崛起促使其大批量高效生产技术的发展, 0 随后

工业的生产中占 有相当的比重。 渐开线齿轮自1 4 2 6 年1 9 ) 首次被研制成

功以来,因其制造简单而沿用至今不衰。随着工业的迅速发展,比渐 开线齿轮更为复杂的齿轮不断出现,其中最重要的当推格里森公司 (l s ) Ge o 推出的螺旋锥齿轮。该齿轮一经推出,其设计、 an 切制、测试

等工艺即引起各国齿轮专家的研究,导致 了关于近代齿轮啮合理论的

航海、 航空、 航天技术的发展,以及大型现代化成套工业设备的出现,

使高参数、优性能的高速齿轮和重型工业齿轮得到迅速发展和应用,

也促进了相应的基础理论、工艺技术及设备的研究和发展[ 5 1

8 年代以来, 0 齿轮技术有了飞速的发展,其内容和特点可简要概 括为下列 4 个方面 :

( 渐开线齿廓齿轮居主导地位, 1 ) 其承载能力、 制造精度和生产效

Ab ta t sr c Wi t r i ee p et n sy u cut , aBvl r be p dvl m n o i urior nySil eGahs n t h a d o h e f t n o r p d r e e a e

ape m r ad o i m cai l at oi, arl i en. u pld e m r n ehn a u m be ad i eg er g Ft e i o n e c , o l n ea n n i u r r er e i ts d d f w r t t dvl m n o h h e, v dt ad e a hs h fl si o a o ee p et i sedhay y s c n i t e d h i e r r e o f p g e u n

( 质量保证体系和质量管理作为一门技术分支进入齿轮工业, 4 ) 不 少著名齿轮制造厂己通过I0 01 S 90 认证。

当代齿轮技术的进展无疑是齿轮技术史上最引人注 目的发展阶段 之 一 ,是本世纪中叶发展起来的一些高、新技术对传统技术渗透、改 造和溶合的结果。大量 C C机床的出现和使用,计算机技术在设计、 N 制造各个过程的应用 ,以及把各个阶段过程的技术要求溶汇成一个独 立的技术分支一I0 01 04标准为代表的质量管理及保证体系的 S 90- 0 9

ue i cm la d f e m dlg Por f co f f hr e p et s t o pc e sr c oen ad g m tn u e dvl m n o s s it u a s i n r a u i o r e o n r t f

3 pr e im dl g p aBvl r D a tc en o Si l eG a a m r o i f r e es

能通过反复修正初选值、反复校核,才可能得到较为满意的结果。在 短时间内很难得到理想的齿轮参数。

设计方法( 3可明显提高设计的效率和质量, ) 是目 前设计者经常采

用的方法。 该设计方法尽管在理论 仁 是可行的、 设计手段也是先进的, 但由于优化变量较多,在实际应用中为了计算上的方便和提高运算速

率显著提高;

( 计算机及其他微电子技术在齿轮设计、 2 ) 制造、热处理、实验过

程控制和生产管理等方面广泛应用,技术日趋成熟,效果显著;

( 齿轮现代设计方法开始应用, 3 ) 强度计算方法渐趋完善, 优化和

C D应用更加广泛, A 动态设计、 可靠性分析进入应用性研究, 润滑设 计和噪声、振动控制研究 日益受到重视 ;

者的迫切需求。 r/ni e Po g er是在参数化技术领域具有权威性的工程 E n 软件, 本课题利用它的复杂曲 面造型和P g m二次开发功能实现了 rr oa

螺旋锥齿轮的三维参数化造型 。

螺旋锥齿轮的种类很多,本课题完成了其中的渐缩齿、等高齿、 零度螺旋锥齿轮 ( 渐缩齿)的参数化造型,并对其进行装配条件下的 运动分析和干涉检查,以确保齿轮设计的准确性。

讨论 。

在传统的锥齿轮应用中,普遍使用直齿锥齿轮, 特别是在相交轴 的传动中,直齿锥齿轮比螺旋锥齿轮易于加工,在传动中得到相当广 泛的应用。但直齿锥齿轮副在传动中同时啮合的齿数对少,容易产生 冲击 ,因而传动不平稳 , 承载能力低, 噪音也大。为了解决这一问题, 采用了曲线齿的圆锥齿轮传动,这种曲线齿的圆锥齿轮称作螺旋锥齿

Y

摘要

6 46 94 9

辽宁工学院硕士论文

摘

要

随着我国工业的迅速发展,螺旋锥齿轮在机械、汽车、航空等行 业应用越来越广泛,其研究与开发正朝着高速、重载、轻质的方向发 展。 由于这种齿轮的结构比较复杂, 采用有效的设计方法是齿轮生产、 加工的关键,也是近净成型技术的先决条件。 近年来,随着塑料齿轮的广泛应用和快速成型与虚拟制造技术的 迅速发展,用大型三维软件实现螺旋锥齿轮的参数化造型将成为设计

ds n ei . g

LN q ( cai l i en& t oi) I A i Mehn aE g er g A o be in c nn i um l

Dr t b H A G i ic d U N K e e y a K y d: r B vl r Po 3 a m tc en w rsS il eG a; /; pr e im dl g e o pa e e r E D a r o i

G a ( ul r c t t . di nt as b s a r ga a cm le er ac a ne h I adi , s m l o pio er r o p t e q l a o ) n t h e e f a f s e o o e e e d pr ei l ad iee ne c iao rd tesrt acr y er a m tc l n t n r r c cek l cre ot nue c a o ga a ray h tf e h s ai u o e s h u c f e

t ho g . e nl y c o

I r et r i h x ni apci f t g ad e p e f wtt et se lao o p sc r dvl m n o n n ya , e e v p itn l i e n e o t e c e s h a a

副替代 。

螺旋锥齿轮理论是美国格里森公司的科学家E威尔德哈泊、 L . M..

巴斯特尔等人提 出的。以其 良好的动态性能,在机械行业中占有相 当 的地位 。其设计和制造技术从问世以来 一直是制造业的难点和热点: 实行高速 、高效、高精度、数控化和柔性化加工,是其发展的方向

Te a m n i s pa Bvl r h rc s i seic l n k d o Sil e G a Ti aie d s cil o hr r ay e e n f r e e . s l t e p fay t u

pr eimoen wt eul r c t t ad s n dp t t, Zr Bvl a m tc dlg h ac a ne h cnt t t o h ad o e a r i i q l a o n o a e h e o o n e e

认证采用[, [ 这方面技术的发展把古老的齿轮技术推进一个新的阶段, 5 1

成为齿轮现代设计技术发展的背景和依托。6 [ 1

格里森制 螺旋锥齿轮运行平稳、宁J学院硕十论文 _

传动装置。但常用的设计方法设计一组较为合理的齿轮副要反复修正 参数,多次校核 计算,花费很长时问才能实现。所 以,寻求一种简便、 合理的设计方法 , 提高设计工作效率, 是齿轮设计工作者的迫切愿望

关键词:螺旋锥齿轮 Po ni e 三维参数化造型 rEg e / nr

Ab t c sr t a

辽宁工学院硕二论文 卜 _

3 Pr e iMoen O Sil eG a D a tc dlg p aB vl r am r i f r e e

Un e P oE d r / r

v ul nl y d t tyet r lao o pr ei m dlg Sil i a t ho g a f p o p, e itn a m tc en o p a t r e o n a r t c s o h az i f a r o i f r e

B vl r h e-ies nl w r wlbcm te et ad ds nr eeG a wt t e m ni a sf a i eo e ugn dm n o ei e. e i h d r o o e l t h r e f g T e i en sf a o Po hs at e i pr ei ds n l. s e h eg er g w r f / a avn gs a m tc i f d T ippr nn i o t e r E d a n a r e g i e h a

lhw i t easot cm l sute i i oga ee i dsn hd i t g . ue h o p x c rots f , cv eg m t g e h Bc f e e t u f k d e f te r h n r f i eo