精梳落棉率与棉纱质量成本的关系

棉纺成本核算基础知识

棉纺基础知识一、纺纱原料的一般知识:纺纱原料主要分为天然纤维和化学纤维。

其中天然纤维:包括棉、麻、等丝等;化学纤维包括人造纤维:粘胶、铜氨纤维等和合成纤维:涤化棉纶、腈纶、氨纶等。

棉株长在农田,棉铃是其果实,内含种籽,籽上长着棉纤维,从棉铃摘取的籽棉,经过轧花厂加工去掉棉籽,留下的棉纤维就叫皮棉,就是我们棉纱厂使用的原料。

由于棉花栽赔的棉种不同,分细绒棉和长绒棉。

以下所说的都是细绒棉。

轧花厂的加工方式不同,皮棉又分为锯齿棉和皮辊棉二种。

原棉主要性能:棉纤维的性能有纤维的内在结构所决定。

它的性能是决定原棉的质量与纺纱价值的重要因素。

主要指标:1.品级:指棉花品质的级别。

根据棉花的成熟程度、色泽特征和质量分为7个等级,一级~七级,品级标准级是三级;2.长度:棉花是由棉纤维组成,长度是指棉纤维伸直后的长度,以1毫米为级距,25毫米、26毫米、27毫米、28毫米、29毫米、30毫米、31毫米。

长度标准级是28毫米。

3.马克隆值:它是反映棉花成熟程度细度的综合指标。

国家标准规定分为A、B、C三个级,其中A级最好。

A级:3.7-4.2;B级:3.5-3.6 、4.3-4.9 ;C级:3.4及以下、5.0及以上。

马克隆值越大,成熟度越高,棉纤维越粗。

4.含杂率:国家规定棉花标准含杂率锯齿棉2.5%以内,皮辊棉3.0%以内。

5.短纤维率:16毫米以下的称短纤维。

1级、2级棉应小于等于12%,最高不得超过18%;3级、4级棉花应小于等于15%,最高不得超过20%。

6.棉结:锯齿棉标准级以上每百克不得超过500粒,标准级每百克不超过700粒。

7.棉花公定回潮率为8.5%8.棉花要求无三丝异纤。

每只棉包都刷上唛头,例如:标志“229 A”表示锯齿棉“—–” 品级2级长度29毫米马克隆值A”二、纺纱各工艺流程及各工序的主要任务普梳棉纱:原棉--配棉—清棉—梳棉—头并—二并—粗纱—细纱—筒子—成包精梳棉:原棉—配棉—清棉—梳棉—预并—条卷(条并卷)—精梳—精并—粗纱—细纱--筒子—成包1.配棉:根据接单要求掌握纱线的用途,明确质量需求,选配合适的原棉确定配棉方案(注:每批棉花内的各性能指标差异要小)。

精梳落棉率控制和成纱质量的关系

hea

spe

c

t

so

fpr

oduc

t

i

onp

r

o

c

e

s

sc

on

t

r

o

l,

t

hec

ons

i

s

t

enc

fc

omG

y

yo

b

i

ngpr

o

c

e

s

sandt

head

us

tmen

to

fc

omb

i

nga

c

c

e

s

s

so

r

i

e

s.

I

ti

spo

i

n

t

edou

tt

ha

tt

he

r

ei

sno

ta

j

s

imp

l

el

i

ne

a

rr

i

ed,

he

avyr

a

t

i

onandl

owno

i

l,

gu

ghspe

andf

o

rwa

r

df

e

edl

eng

t

ho

f4.

7 mm,

wh

i

cha

r

ee

f

f

e

c

t

i

vewayst

or

educ

epr

oduc

t

i

onco

s

t

sandimG

r

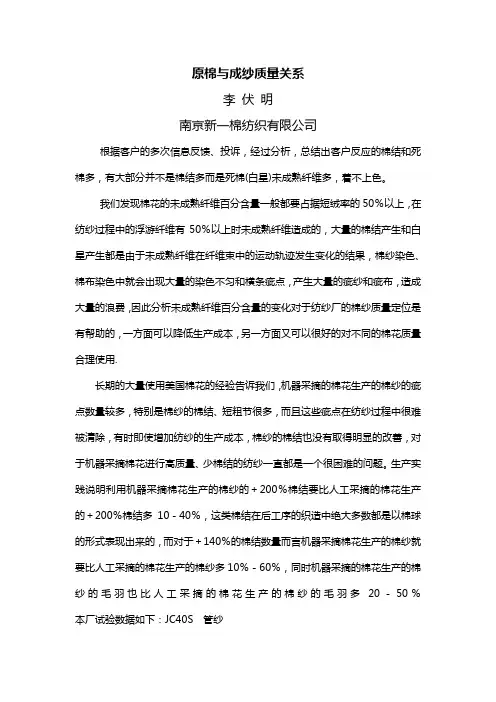

原棉与成纱质量关系

原棉与成纱质量关系李伏明南京新一棉纺织有限公司根据客户的多次信息反馈、投诉,经过分析,总结出客户反应的棉结和死棉多,有大部分并不是棉结多而是死棉(白星)未成熟纤维多,着不上色。

我们发现棉花的未成熟纤维百分含量一般都要占据短绒率的50%以上,在纺纱过程中的浮游纤维有50%以上时未成熟纤维造成的,大量的棉结产生和白星产生都是由于未成熟纤维在纤维束中的运动轨迹发生变化的结果,棉纱染色、棉布染色中就会出现大量的染色不匀和横条疵点,产生大量的疵纱和疵布,造成大量的浪费,因此分析未成熟纤维百分含量的变化对于纺纱厂的棉纱质量定位是有帮助的,一方面可以降低生产成本,另一方面又可以很好的对不同的棉花质量合理使用.长期的大量使用美国棉花的经验告诉我们,机器采摘的棉花生产的棉纱的疵点数量较多,特别是棉纱的棉结、短粗节很多,而且这些疵点在纺纱过程中很难被清除,有时即使增加纺纱的生产成本,棉纱的棉结也没有取得明显的改善,对于机器采摘棉花进行高质量、少棉结的纺纱一直都是一个很困难的问题。

生产实践说明利用机器采摘棉花生产的棉纱的+200%棉结要比人工采摘的棉花生产的+200%棉结多10-40%,这类棉结在后工序的织造中绝大多数都是以棉球的形式表现出来的,而对于+140%的棉结数量而言机器采摘棉花生产的棉纱就要比人工采摘的棉花生产的棉纱多10%-60%,同时机器采摘的棉花生产的棉纱的毛羽也比人工采摘的棉花生产的棉纱的毛羽多20-50%本厂试验数据如下:JC40S 管纱人工采摘(落棉率20%)机采棉(落棉率25%)项目 1 2 3 平均 1 2 3 平均增多+200%棉结43 44 40 42.3 49 49 55 51 21%+140%NEP 225 222 222 223 245 242 270 252.3 15%毛羽68.4 75.6 70 71.3 81.4 94 87.4 87.7 23% 特别是长毛羽就更明显了,高质量染色的针织物对于这类毛羽、棉结是很害怕的,也就是说高质量的针织物对棉纱的需要最好是不采用机器采摘的棉花纺纱.由于这类棉纱的纤维中存在成熟度好和成熟度差的反差大的棉花混合现象,棉纱中成熟度好的纤维与成熟度差的纤维存在分布不均匀,对于针织物的深颜色、浅颜色面料一般是禁止使用的,否则针织物面料很容易产生横条和毛粒、毛球及白星现象,这类棉纱最佳的使用是在针织物、机织物的本白布、漂白布上,因为这类棉纱的异性纤维数量极少。

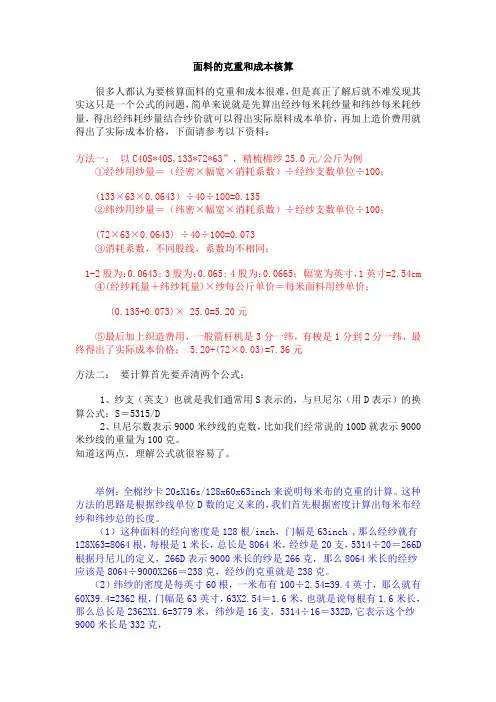

面料的克重和成本核算

面料的克重和成本核算很多人都认为要核算面料的克重和成本很难,但是真正了解后就不难发现其实这只是一个公式的问题,简单来说就是先算出经纱每米耗纱量和纬纱每米耗纱量,得出经纬耗纱量结合纱价就可以得出实际原料成本单价,再加上造价费用就得出了实际成本价格,下面请参考以下资料:方法一:以C40S*40S,133*72*63”,精梳棉纱25.0元/公斤为例①经纱用纱量=(经密×幅宽×消耗系数)÷经纱支数单位÷100;(133×63×0.0643)÷40÷100=0.135②纬纱用纱量=(纬密×幅宽×消耗系数)÷经纱支数单位÷100;(72×63×0.0643) ÷40÷100=0.073③消耗系数,不同股线,系数均不相同;1-2股为:0.0643; 3股为:0.065; 4股为:0.0665;幅宽为英寸,1英寸=2.54cm④(经纱耗量+纬纱耗量)×纱每公斤单价=每米面料用纱单价;(0.135+0.073)× 25.0=5.20元⑤最后加上织造费用,一般箭杆机是3分一纬,有梭是1分到2分一纬,最终得出了实际成本价格; 5.20+(72×0.03)=7.36元方法二:要计算首先要弄清两个公式:1、纱支(英支)也就是我们通常用S表示的,与旦尼尔(用D表示)的换算公式:S=5315/D2、旦尼尔数表示9000米纱线的克数,比如我们经常说的100D就表示9000米纱线的重量为100克。

知道这两点,理解公式就很容易了。

举例:全棉纱卡20sX16s/128x60x63inch来说明每米布的克重的计算。

这种方法的思路是根据纱线单位D数的定义来的,我们首先根据密度计算出每米布经纱和纬纱总的长度。

(1)这种面料的经向密度是128根/inch,门幅是63inch ,那么经纱就有128X63=8064根,每根是1米长,总长是8064米,经纱是20支,5314÷20=266D 根据丹尼儿的定义,266D表示9000米长的纱是266克,那么8064米长的经纱应该是8064÷9000X266=238克,经纱的克重就是238克。

皮棉加工 棉纱

一般情况下,棉纺厂用“环定纺、气流纺、紧密纺、赛络纺”工艺,分别纺造各种类别及支数的“精梳棉纱、半精梳棉纱、普梳棉纱、竹节棉纱、高配棉纱”,谨请高手赐教以下三个问题的答案:1、各生产工艺纺造的各种类别的棉纱,分别是使用什么级别的棉花?2、其纺造损耗率分别是多少百分比?3、其纺造加工费分别是多少元/吨.支数?4、如何计算纱线的成本价?谢谢高手赐教。

最佳答案1.高配就是用的等级高的棉花如一级棉,二级棉(允许掺少许三级棉)。

精梳在工艺上比普梳多一道除杂工序落棉(损耗)达到15%左右,主要出去杂毛,短绒和纸屑。

半精梳是精梳和普梳进行并条工序。

粗支纱用低配棉,高支纱用高配棉。

2.损耗以10支和40支为例10S1.5%左右,40S1.1%左右,精梳401.25%左右3.加工费不是固定的,看行情的,前一阵3000一支4.成本=皮棉收购价+加工费+损耗全手打的,很累。

xx采纳一下!追问一、10S损耗1.5%,40S损耗1.1%、精梳1.25%。

损耗这么低吗?另外,40S比10S的损耗还小的?请核实。

二、加工费200一支,那么40S=200/支*40S=8000元/吨。

没有这么贵吧?是否是这样计算?能告知现阶段的加工费吗?我只是计算后作为参考。

xx你的补充。

回答我核实了一下1.损耗:损耗不以百分比计算的,一般以产出量计算的。

损耗受支数影响小,只分普梳精梳。

一般纯棉普梳1.1吨原料产出1吨纱。

纯棉精梳1.3吨原来产出1吨纱。

2.原先回答有误,感谢提出。

正确方法是:原先行情好时200元/支行情最差100元/支。

但是现在各个工厂由于生产成本管理成本差异很大,不再使用固定计算公式。

目前的加工费列出供你参考一下。

10S 3000左右21S4000-450032S550040S6000左右。

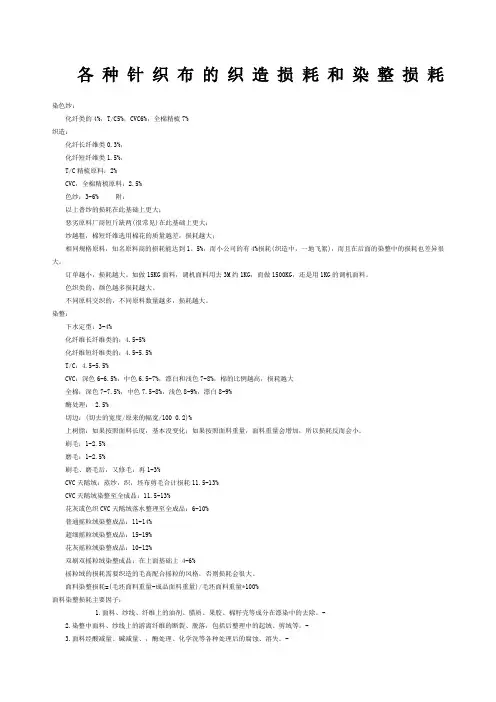

各种针织布的织造损耗和染整损耗

各种针织布的织造损耗和染整损耗染色纱:化纤类的4%,T/C5%,CVC6%,全棉精梳7%织造:化纤长纤维类0.3%,化纤短纤维类1.5%,T/C精梳原料:2%CVC,全棉精梳原料:2.5%色纱:3-6% 附:以上普纱的损耗在此基础上更大;恶劣原料厂商短斤缺两(很常见)在此基础上更大;纱越粗,棉短纤维选用棉花的质量越差,损耗越大;相同规格原料,知名原料商的损耗能达到1。

5%,而小公司的有4%损耗(织造中,一地飞絮),而且在后面的染整中的损耗也差异很大。

订单越小,损耗越大。

如做15KG面料,调机面料用去3M约1KG,而做1500KG,还是用1KG的调机面料。

色织类的,颜色越多损耗越大。

不同原料交织的,不同原料数量越多,损耗越大。

染整:下水定型:3-4%化纤维长纤维类的:4.5-5%化纤维短纤维类的:4.5-5.5%T/C:4.5-5.5%CVC:深色6-6.5%,中色6.5-7%,漂白和浅色7-8%,棉的比例越高,损耗越大全棉:深色7-7.5%,中色7.5-8%,浅色8-9%,漂白8-9%酶处理: 2.5%切边:(切去的宽度/原来的幅宽/100 0.2)%上树脂:如果按照面料长度,基本没变化;如果按照面料重量,面料重量会增加,所以损耗反而会小。

刷毛:1-2.5%磨毛:1-2.5%刷毛、磨毛后,又修毛:再1-3%CVC天鹅绒:蒸纱,织,坯布剪毛合计损耗11.5-13%CVC天鹅绒染整至全成品:11.5-13%花灰或色织CVC天鹅绒落水整理至全成品:6-10%普通摇粒绒染整成品:11-14%超细摇粒绒染整成品:15-19%花灰摇粒绒染整成品:10-12%双刷双摇粒绒染整成品:在上面基础上 4-6%摇粒绒的损耗需要织造的毛高配合摇粒的风格,否则损耗会很大。

面料染整损耗=(毛坯面料重量-成品面料重量)/毛坯面料重量*100%面料染整损耗主要因子:1.面料、纱线、纤维上的油剂、腊质、果胶、棉籽壳等成分在漂染中的去除。

棉纱和棉布成本核算

棉纱和棉布成本核算一、棉纱价格核算:棉花成本价格*消耗+加工费+运费普梳消耗:C21S:1.08 、C32S:1.1、C40S及以上:1.12精梳消耗:C40S以下:1.4、C40S及以上:1.45涤纶消耗:1.04(精梳普梳不分)普梳加工费:C21S:5000元,每增加一支加100元。

C60S:12000。

精梳加工费:JC21S: 7000、JC32S: 8000 、JC40S: 8800、JC60S: 11000、JC80S: 21000、JC100S: 31000、JC120S: 41000、气流纺加工费:OE10S:3500、OE16S:4000股线加工费:21/2:2600、32/2:3200、40/2:4000、60/2:8000(行情好一支120元,行情不好一支100元)1.竹节纱﹑紧密纺80支以上在同品种同支别出厂价基础上加5000元/吨,80支以下在同品种同支别出厂价基础上加3000元/吨。

2.气流纺棉纱按同品种同支别在一般环锭纺品种价格基础上下调2100元/吨。

3.牛仔专纺在气流纺同支别价格基础上下调1000元/吨,副牌纱下调1400元/吨。

4.进口设备气流纺纱的价格在普通气流纺价格基础上:12S以下的(含12S)加500元/吨,12S以上的(含12S)加600元/吨。

5.倍捻并线加工费32支2500元/吨,40支3500元/吨,50支5200元/吨,60支6400元/吨,80支8200元/吨,100支11600元/吨.6.混纺米通纱在同品种同支别出厂价基础上加1000元/吨。

7.顺手纱在同品种同支别出厂价基础上加500元/吨。

8.全棉漂白品种同品种同支别出厂价基础上加500元/吨,混纺漂白品种在同支别一般品种上加400元/吨。

二、棉纱产量核算:每台每小时产量(KG):前罗拉转速*前罗拉直径*3.14*锭数*号数*60*0.95(效率)/1000*1000*1000公司细纱机前罗拉直径:25前罗拉转速:JC120S:100r/min、JC100S:117r/min、JC60S:160r/min 台日产量(408锭核算):21S:290KG、32S:160KG、40S:110KG、50S:80KG、60S:60KG、80S:40KG、100S:30KG、120S:20KG.三、棉布价格核算:经纱用量*经纱价格(0.01KG价格)+纬纱用量*纬纱价格(0.01KG价格)+加工费+运费经纱用量=经密*0.065*幅宽/纱支(英制)纬纱用量=纬密*0.065*幅宽/纱支(英制)加工费=纬密*工费。

【纺织百问】精梳100问「第一弹」

【纺织百问】精梳100问「第一弹」《纺织百问》是中国纱线网为纺纱技术发烧友、纺织行业从业者推出的一档纺织专业技术栏目,对于初入行的新生代,解决生产实践中遇到的问题的技术人员,新产品、新技术的关注者,通过本栏目的问题解答,使得对纺织技术特别是纺纱技术有一些基本的认识。

1、精梳机棉网不良产生的原因有哪些?答:精梳机中最常见的故障是棉网不良,产生棉网不良的原因很多,大部分故障都会影响到棉网质量。

棉网成形不良(接合不良和鱼鳞斑)产生原因:1.分离罗拉顺转定时过早或过迟。

2.分离罗拉运动和钳板运动配合定时走动。

3.棉网张力过大。

4.锡林弓形板定位滞后,末排梳针对倒入机内纤维丛的干扰。

5.顶梳定时或隔距走动。

棉网结合不良时,在精梳条测试条干时,会出现结合波,严重时,可以看到棉网上有明显横向条痕。

分离罗拉顺转定时过早,搭接时前一钳次棉网后端和后一钳次棉网重叠,出现弯勾纤维。

分离罗拉顺转定时过迟,倒入机内的棉网会被锡林带走,常在机上出现中间无棉网现象,落棉中的长纤维明显增加。

棉网破洞产生原因:1.锡林嵌绕棉束太多。

2.钳板闭合定时太早(即开口太迟)。

3.分离罗拉沟槽部分弯曲过大。

4.分离皮辊弯曲、凹陷或直径过小弹性不足。

5.气流双圆弧板位置过高,离毛刷太远。

6.钳板加压弹簧断裂,或压力不足。

7.分离罗拉或分离皮辊局部绕花。

棉网清晰度不良产生原因:1.钳板开口太迟,顶梳作用没有充分发挥。

2.锡林梳针损伤太多。

3.锡林嵌花衣太多,梳理不足。

4.顶梳嵌塞纤维、杂质或断针、缺针、并针过多。

5.上下钳板握持不匀,钳板加压弹簧断裂或钳口嵌塞杂物。

6.锡林梳隔距太大。

7.钳板和分离皮辊打顿。

8.气流双圆弧板离毛刷隔距太大。

9.分离皮辊直径太小或皮辊硬度太高没有弹性。

棉网边缘不良生产原因:1.皮辊表面处理不适当或表面碰伤毛糙。

2.锡林两端梳针损伤较多。

3.分离皮辊直径太小弹性不足。

4.分离罗拉集棉钩开档太小或太大,以及高低位置失正。

精梳的目的与任务

精梳的目的与任务由梳理机生产出的条子(生条)在质量上还存在较多缺陷,如条子中含有较多的短纤维、杂质和疵点(如棉结、毛粒及麻粒等),纤维的伸直平行度也较差。

这些缺陷影响后道加工、成纱质量及成纱的细度。

而精梳就是指当纤维须丛一端被握持时,另一端受到梳理,因此,精梳对细小杂质和短纤维的排除、伸直纤维是非常有效的。

故精梳纱的强度、均匀度、光洁程度等都明显优于普梳纱。

在棉纺中,对细度细、质量要求高的产品和特种纱线,如特细纱、轮胎帘子线等通常采用精梳纺纱系统;而在毛纺、麻纺和绢纺中,由于它们的纤维长度长且长度整齐度差,故一般都采用精梳,以去除短纤维,降低长度不匀。

有时为提高产品质量还采用第二次精梳即复精梳。

(1)排除条子中的短纤维,以提高纤维的平均长度及整齐度,改善成纱条干,减少纱线毛羽,提高成纱强力。

(2)排除条子中的杂质和疵点,以减少成纱疵点及细纱断头,提高成纱的外观质量。

(3)使条子中纤维伸直、平行和分离,以利于提高成纱的条干、强力和光泽。

(4)均匀、混和与成条。

通过精梳准备、精梳机喂入(及输出)时的并合,使不同条子中的纤维充分混和与均匀,并制成精梳条,以便下道工序加工。

精梳工序由精梳前准备和精梳组成,精梳前准备是提供质量好的小卷或条子喂入精梳机供其加工。

精梳工序的主要任务是排除生条中的短绒及结杂,进一步提高纤维的伸直度与平行度,以使纺出的纱线均匀、光洁和提高纱线的强度。

精梳工艺设计的合理与否直接影响成纱的质量与纺纱成本。

例如,精梳落棉率大,有利于提高成纱的条干均匀度与降低成纱的强力不匀;但落棉率大,精梳用棉量增大,纺纱成本提高。

为此在进行精梳工艺设计时,应注意以下几点:1.合理选择精梳准备工艺流程与工艺参数合理的工艺流程与工艺参数可以提高精梳小卷的质量、减小精梳落棉和粘卷。

目前精梳准备的工艺路线有并条与条卷、条卷与并卷、并条与条并卷三种,应根据纺纱品种及成纱质量要求合理选择。

同时,要合理地确定精梳准备工序的并合数、牵伸倍数,尽可能提高纤维的伸直度、平行度,减少精梳小卷的粘连。

棉纺成本核算基础知识

棉纺基础知识一、纺纱原料的一般知识:纺纱原料主要分为天然纤维和化学纤维。

其中天然纤维:包括棉、麻、等丝等;化学纤维包括人造纤维:粘胶、铜氨纤维等和合成纤维:涤化棉纶、腈纶、氨纶等。

棉株长在农田,棉铃是其果实,内含种籽,籽上长着棉纤维,从棉铃摘取的籽棉,经过轧花厂加工去掉棉籽,留下的棉纤维就叫皮棉,就是我们棉纱厂使用的原料。

由于棉花栽赔的棉种不同,分细绒棉和长绒棉。

以下所说的都是细绒棉。

轧花厂的加工方式不同,皮棉又分为锯齿棉和皮辊棉二种。

原棉主要性能:棉纤维的性能有纤维的内在结构所决定。

它的性能是决定原棉的质量与纺纱价值的重要因素。

主要指标:1. 品级:指棉花品质的级别。

根据棉花的成熟程度、色泽特征和质量分为7 个等级,一级 ~七级,品级标准级是三级;2. 长度:棉花是由棉纤维组成,长度是指棉纤维伸直后的长度,以 1 毫米为级距, 25 毫米、 26 毫米、 27 毫米、 28 毫米、 29 毫米、 30 毫米、 31 毫米。

长度标准级是28 毫米。

3.马克隆值:它是反映棉花成熟程度细度的综合指标。

国家标准规定分为A、B、C三个级,其中 A 级最好。

A 级:3.7-4.2 ;B 级:3.5-3.6 、4.3-4.9 ;C 级:3.4 及以下、 5.0 及以上。

马克隆值越大,成熟度越高,棉纤维越粗。

4.含杂率:国家规定棉花标准含杂率锯齿棉 2.5%以内,皮辊棉 3.0%以内。

5.短纤维率: 16 毫米以下的称短纤维。

1 级、 2 级棉应小于等于 12%,最高不得超过18%; 3 级、 4 级棉花应小于等于 15%,最高不得超过 20%。

6.棉结:锯齿棉标准级以上每百克不得超过 500 粒,标准级每百克不超过 700 粒。

7.棉花公定回潮率为 8.5%8. 棉花要求无三丝异纤。

每只棉包都刷上唛头,例如:标志“ 229 A”表示锯齿棉“—–”品级 2 级长度 29 毫米马克隆值 A”二、纺纱各工艺流程及各工序的主要任务普梳棉纱:原棉 -- 配棉—清棉—梳棉—头并—二并—粗纱—细纱—筒子—成包精梳棉:原棉—配棉—清棉—梳棉—预并—条卷( 条并卷 ) —精梳—精并—粗纱—细纱--筒子—成包1.配棉:根据接单要求掌握纱线的用途,明确质量需求,选配合适的原棉确定配棉方案(注:每批棉花内的各性能指标差异要小)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本、 保 证质 量 的必 要 因素 ; 强化 对 梳 棉 条 、 精 梳条 质

量 的测试分 析控 制 , 是保 证精 梳棉纱 质量 稳定 、 改进 提高 的关键 。必须 注 意的是 , 由于 生产设 备 、 纺 纱器 材 的差异 , 在保证 质 量 的前 提 下 引起 的落棉 率 差 异 属 于正常 的纺纱 生产 控 制 , 因为 设备 和 器 材无 法 满 足精 梳条质 量要 求 时 , 采取 适 当 加 大精 梳 落棉 率 来 弥补 品质差 异是 一种 正常 手段 , 其投 入 也 相 应低 很

本而 丢 了质 量 的两 难局 面 ; 因此 , 要 用质量 成本 全控

精梳 工序 落棉率 和 纺纱 生 产 成 本也 会 随之 升高 , 例

如精 梳 1 4 . 6 t e x棉 纱 , 在 同等 质 量 条 件 下 , 因精 梳 落棉 率 的差 异 可 以导致 ( 5 0 0 ~3 0 0 0 ) 元/ t的成 本 差

Te x t _ l e Ac c e s s o r i e s

织器l ; }

V O I 4 0 N O 3

May 2 01 3

精 梳 落棉 率 与棉 纱质 量成 本 的关 系

周 献珠 , 熊 伟 , 王 照旭 。 , 赵 阳。

( 1 . 新 疆 轻 工 职业 技 术 学 院 , 乌鲁木齐 乌鲁木齐 8 3 0 0 2 1 ; 2 . 新疆沃普农业发展有限公司 , 8 3 0 0 1 1 ) 8 3 0 0 1 1 ; 3 . 新 疆 溢 达 纺 织有 限公 司 , 乌鲁木齐

量有 关 。在 日常生 产 中 , 精 梳纱 的品 质 与精 梳 纱 的 生产 成本 控制 本身 就 是一 对 矛 盾 , 找 到 二者 的最 佳 结合 点才 是关 键 。常常 听到纺织 厂老 板埋 怨精梳 棉 纱卖 价不 高而 成本 太 大 , 但 纺纱 技 术 人 员 和客 户 又

多, 棉纱 的生产成 本 在 最终 的核 算 中也 不 会 有 大 的 增加 , 或许 还有 可 能更 低 。精 梳 落 棉率 的大 小在 棉

混配棉 质量 、 设备及 器 材状态 、 生产 环境 、 工艺参 数 、 前纺 相关工 序清 除效率 和清 除危害性 纤维及 危 害性 疵点 等切实 可行 的生 产 标 准 , 才 能保 证 精梳 棉 纱 的

生产 是在可 控环境 内进 行 。 根据原 料 的混 配 和清梳联 工序得 到 的梳棉 条质 量来 制定合 理 的精梳 工 艺 和精 梳 落 棉 率 , 是 降低 成

1 概 述

精梳纱 的质 量决定 着棉 纱质 量 。在 精梳 纱 的生

产过 程 中 , 随着 纺纱号 数 的增 大 和棉纱 质量 的提高 ,

的产 生是 因为没有 很好 地控 制精梳 落棉率 与精 梳条

质量 、 棉纱 质量 、 客户要 求 、 生 产成本 的结 合标 准 , 也

就无 可避免 的形 成 了保 质 量 而丢 了成本 , 或者 保 成

精梳 工序 梳理 器材 的维护 保养 , 提 高加 工精 度 , 合 理设 置齿形 齿 密尺寸 、 器材 工艺参数 是 重点 。

关 键 词 : 精梳 ; 落棉 率 ; 生产 成本 ; 混配棉 ; 器材 清 除效率 ; 鸟斯特 统计值

中图分类 号 : TS 1 0 1 . 9 文献标 志码 : A 文 章编 号 : i 0 0 1 — 9 6 3 4 ( 2 O 1 3 ) 0 3 — 0 0 5 2 — 0 6

摘要: 纺制精梳 纱 时为保质 量丢 了成 本或 为保成 本丢 了质 量 , 这 是 一 对矛 盾 , 为此提 出根 据 原料 的混配和 清梳联 工序 得到 的梳棉 条质 量制 定合理 的精梳 工 艺和精梳 落棉 率 ; 试 验证 明 , 原料 混 配

品质、 清梳 联 清除 效率 、 梳 棉条 品质 、 织物和 棉 纱品质 、 梳 理 器件 等 因素对 落棉 率 、 精梳 条 品质 及 成 本均有 影响 ; 说 明将精梳 纱控 制在 乌斯特 统计 公报 合 适 范 围 内是 其质 量 稳 定和 成本 稳 定 的基 础 。提 高前 纺工序 开棉 、 清棉 、 梳 棉 的清 除效率 , 是合 理控 制 落棉 率 的重要 因素 ; 强化 对 清梳 联 、

组织 结构 、 面料疵点数量 , 还 与 纺 纱 设 备 和器 材 质 量、 纺 纱 环境 、 工艺 参 数 、 生产 管 理 、 原 料质 量 、 纺 纱 的原 料混 配品 质 , 以及 梳棉 条 的质量 和清花 、 梳棉 工 序 的梳理 、 短纤 维 的排 除质 量有 关 。也 与清 梳联 、 精 梳工 序对 危害纤 维 、 危 害 疵 点理念进 行精 梳 棉 纱 生产 。在 生 产 中 , 要 改变 只 在精 梳工序 落棉率 和工 艺上 打主意 想办法 的错 误思

想, 必 须根 据织物 质量 对棉纱 的要求 制定原 料质 量 、

异 。精梳 落棉率 的大小 不 仅 影 响纺 纱 成 本 , 而且 在

纺纱 过程 中严 重 影 响 精 梳 棉 条 半 制 品 以及 棉 纱 质

纱质 量上一 般 主要 反 映在 棉 纱 毛 羽 、 棉结 、 细节 、 粗 节、 细小纱 疵 、 强力 等 方 面 , 而 在 织 物上 的反 映 主要 是 棉结 、 短 粗节 、 细节 、 死棉 、 毛粒 毛球 、 染 色不 匀 、 横 条 等 。因此 , 经常 根据 精 梳条 的棉 结 、 带 纤 维 籽屑 、

量, 致 其 毛羽 、 强力 、 棉结、 粗节、 细节 、 细小纱 疵都会 因为 精梳 落棉率 的大 小而不 同。这也是 不 同纺织 厂

采用 相 同的纺纱 设 备 而棉 纱 质 量 、 纺 纱成 本 相 差 较

大 的真正原 因。

决定精 梳 落棉率 的 因素 , 不仅 有棉 纱质量 、 织 物