浙大工程训练 数控铣床课前作业

浙江大学工程训练作业题集锦

第二章工程材料+热处理(16/18)×1. 低碳钢为了达到硬而耐磨,可采用淬火热处理工艺。

2. 在碳素钢中,为提高其性能,加入一种或多种合金元素,即成为合金钢。

(正确)3. 热处理工艺中淬硬性和淬透性的含义是一样的。

(错)4. 正火比退火过冷度大(冷却速度较快),获得的组织较细,因此正火的强度和硬度比退火高。

(错误)5. 焊接后为消除焊接应力,可采用退火工艺。

(正确)6. 造成热处理变形的主要原因,是淬火冷却时工件内部产生的内应力所致。

(正确)7. 为了获得优良的淬火质量,细而长的轴类零件、薄而平的零件,应垂直淬入冷却液中。

(错误)8. 金属材料的塑性,随温度的升高而降低。

(错误)9. 淬火加高温回火的工艺称为调质处理。

(正确)10. W18Cr4V是()。

A、工具钢 B、弹簧钢 C、不锈钢 D、耐热钢11.调质的目的是()。

A、提高硬度 B、降低硬度 C、改善切削性能D、获得良好综合力学性能12.钳工实习时做的小锤头,热处理应采用()。

A、淬火+低温回火 B、正火 C、退火 D、淬火+高温回火13.以下哪些不属于金属材料及热处理实践所需的仪器或设备A、箱式电炉B、邵氏硬度计C、洛氏硬度计D、维氏硬度计14.铸造机床床身一般采用的材料是() A、铸钢 B、可锻铸铁C、灰铸铁 D、球墨铸铁15.制造轴、齿轮、连杆、曲轴等机械零件,一般应选用。

A、耐磨钢 B、低碳钢C、中碳钢 D、高碳钢16.以下硬度值标示中,哪一项的写法是正确的。

A、HBS240 B、HRA80 C、55HRC D、HV80017.选择材料时,应考虑哪些原则()。

A、力学性能B、使用性能和工艺性能 C、化学性能18.用碳素工具钢制造的刀具能否用于高速切削为什么A、能,因硬度高B、不能,因硬度低C、能,因红硬性好D、不能,因红硬性差19.淬火后零件立即进行回火处理的目的是()。

A、提高硬度 B、提高强度C、降低脆性,提高韧性第三章铸造(/20)1. 在造型时,舂砂太松(紧),则会产生气孔。

数控铣床编程与操作实训报告

数控铣床的编程与操作实训报告一、实训课程:数控铣床的编程与操作二、实训地点:XXX车间CNC班三、实训时间:2012.08.10-2012.09.24四、实训的目的:1. 了解数控铣床的功能和结构,了解数控铣床常用刀具及常用加工指令。

2. 熟悉数控铣床加工的编程指令,掌握程序格式及编程方法。

3. 通过机床操作实训,熟练掌握数控铣床基本操作技能。

五、实训的意义1. 初步掌握数控铣床编程和操作的基本方法。

能够根据图纸要求,独立操作机床,独立地完成简单的零件的编程设计和加工操作。

报告内容:第一部分:数控铣床编程规范一、目的:为加强CNC编程人员的工作规范,减少CNC编程误差返工,避免工件报废,并尽量缩短制造周期,确保品质要求和工程的排期需求。

二、范围:适用于CNC编程人员管理。

三、内容:(一)编程工作:1、编程师对其负责模具的整个CNC制造过程中加工质量、加工效率、成本控制、出错控制负全部责任。

2、进行程式编辑前先考虑几种加工方式,再选择简单、快捷、高效的加工路径。

3、程式编辑完成后进行较对工作,确认无撞刀、漏加工等问题发生。

4、进行一些精密件的加工,一定要考虑到粗加工的问题,需要精加工的,尽量地粗至要求数目值。

5、精加工过程中注意进刀量与进刀方向,确保在最短的时间内加工出高品质的工件。

6、工件加工中应经常检查加工进度与加工质量。

例如有加工速度太慢,刀路空刀太多等情况发生时应及时修改程序,减少加工工时的浪费。

7、加工中还应现场检测加工工件有无到数、余量是否太多、工件是否有变形等问题。

如遇到大问题,例如加工出错、弹刀、变形等情况应及时向上级主管呈报,尽早解决问题。

9、工件在加工完成后不可立刻下机,应在机床上检测加工工件,检测时选择几组数据测量加工精确度,如误差太大应返工(须呈报上级主管)。

10、在机床上检测无漏加工和重大尺寸问题后加工工件方可下机做进一步的检查及确认。

11、定期对刀具及机床配件进行跟踪检查,及时更换报废刀具,确保加工进度与质量不会受刀具的影响。

【数控铣床实训】第1课--学会用--项目一

(2)操作面板各功能键详细介绍

3、实训准备

(1)、工卡量具:0—150游标卡尺 (2)、刀具:ø16平底立铣刀、

(3)、材料:胶木板

(4)、设备:数控铣床、平口虎钳

机床有价,安全无价

1、注意人身安全 要求所有人员必须严格遵守数控铣床安全操作规程,保证人 身安全! 2、注意机床安全 数控铣床的价格昂贵,如编程、操作不慎,万一发生碰撞后 果不堪设想。为此必须重视安全操作中的注意事项,保障机 床的正常运行!

2.2.1.2、程序段跳跃:按下此按钮后,程序段前加“/”符号的程序段将被跳过不执行。

2.2.1.3、选择停止:按下此按钮后,在自动执行的程序中段出现M01程序段时,此程 序将停止执行,主轴功能、冷却功能等也将停止。再次按下循环启动按钮后,系统将 继续执行M01以后的程序。 2.2.1.4、机床锁住:按下此按钮后,在自动运行过程中刀具的移动功能将被限制执行, 且禁止执行M、S、T指令。但系统显示程序运行时刀具的位置坐标,此功能主要用于 检查程序是否正确。 2.2.1.5、空运行:按下此按钮后,在自动运行过程中刀具按参数指定的速度快速运行, 此功能主要用于检查刀具的运行轨迹是否正确。

会?-----实训总目的

掌握数控铣床铣削加工的安全操作规程; 掌握数控铣床操作面板的基本操作; 掌握数控铣床常用对刀的应用及原理; 掌握数控铣床常用指令的编程及应用; 掌握数控铣床一般典型零部件的加工及工艺分析、参数的设 定; 掌握数控铣床三维零部件的UG建模及自动编程; 培养良好的职业道德。

用?----实训总要求

(2)操作面板各功能键详细介绍

(2)操作面板各功能键详细介绍

(2)操作面板各功能键详细介绍

2.1、开关机床顺序 2.1.1、机床配置稳压器开关 2.1.2、机床电源总开关:在机床背面,分ON和OFF两个档,使用时旋转至ON的位置。 2.1.3、机床电源开关:按钮POWER ON为电源开,按钮POWER OFF为电源关。

《数控铣实训教案》word版

《数控铣实训教案》word版一、教学目标1. 理解数控铣床的基本原理和结构。

2. 掌握数控铣床的操作方法和技巧。

3. 学会使用数控铣床进行简单的零件加工。

二、教学内容1. 数控铣床的基本原理和结构。

2. 数控铣床的操作方法和技巧。

3. 数控铣床的安全操作规程。

4. 数控铣床的维护和保养。

5. 数控铣床加工的基本工艺。

三、教学方法1. 讲授法:讲解数控铣床的基本原理和结构,数控铣床的操作方法和技巧,数控铣床的安全操作规程,数控铣床的维护和保养,数控铣床加工的基本工艺。

2. 演示法:演示数控铣床的操作方法和技巧,数控铣床的安全操作规程,数控铣床的维护和保养。

3. 实践法:让学生亲自动手操作数控铣床,进行简单的零件加工。

四、教学准备1. 数控铣床一台,要求运行正常。

2. 数控铣床操作手册一本,要求详细。

3. 数控铣床安全操作规程一份,要求详细。

4. 数控铣床维护和保养方法一份,要求详细。

5. 简单的零件加工图纸若干份,要求详细。

五、教学过程1. 讲解数控铣床的基本原理和结构,数控铣床的操作方法和技巧,数控铣床的安全操作规程,数控铣床的维护和保养,数控铣床加工的基本工艺。

2. 演示数控铣床的操作方法和技巧,数控铣床的安全操作规程,数控铣床的维护和保养。

3. 让学生亲自动手操作数控铣床,进行简单的零件加工。

4. 教师巡回指导,纠正学生的操作错误。

5. 总结本次教学内容,布置课后作业。

六、教学评估1. 观察学生在操作数控铣床时的准确性、熟练程度和安全意识。

2. 检查学生加工的零件质量,评价其加工技巧和工艺水平。

3. 收集学生作业,评估其对数控铣床操作理论和实践知识的掌握程度。

七、教学反思1. 总结本次教学过程中的亮点和不足之处。

2. 针对不足之处,提出改进措施,以便提高教学质量。

3. 思考如何调整教学方法,以适应不同学生的学习需求。

八、课后作业1. 复习数控铣床的基本原理和结构,整理笔记。

2. 复习数控铣床的操作方法和技巧,尝试独立完成操作步骤。

《数控铣实训教案》

《数控铣实训教案》教案编写者:教案编辑专员教学目标:1. 了解数控铣床的基本结构和原理;2. 学会数控铣床的操作方法和技巧;3. 掌握数控铣削的基本工艺和加工流程;4. 能够独立完成数控铣削加工任务。

教学内容:第一章:数控铣床概述1.1 数控铣床的定义和发展历程1.2 数控铣床的分类和结构特点1.3 数控铣床的优缺点和应用范围第二章:数控铣床的硬件组成2.1 数控铣床的硬件系统结构2.2 数控铣床的数控系统组成2.3 数控铣床的主轴和进给系统第三章:数控铣床的操作方法3.1 数控铣床的操作界面和功能3.2 数控铣床的启动和停止3.3 数控铣床的坐标系和编程方法第四章:数控铣床的编程技巧4.1 数控铣床编程的基本指令4.2 数控铣床编程的常用功能指令4.3 数控铣床编程的注意事项和技巧第五章:数控铣床的安全操作规程5.1 数控铣床的安全操作注意事项5.2 数控铣床的故障分析和排除方法5.3 数控铣床的维护和保养方法教学方法:1. 理论讲解:通过PPT、教材等资料,对数控铣床的基本概念、原理和操作方法进行讲解;2. 实践操作:安排实验室或实训基地,让学生亲自动手操作数控铣床,加深对数控铣床的理解和掌握;3. 案例分析:通过分析实际加工案例,让学生了解数控铣床在实际生产中的应用和注意事项;4. 交流互动:鼓励学生提问和分享经验,加强师生之间的沟通和交流,提高学生的学习兴趣和积极性。

教学评价:1. 平时成绩:根据学生的出勤、作业和课堂表现,评估学生的学习态度和理解能力;2. 实操考核:安排实操考试,评估学生的数控铣床操作技能和加工能力;3. 期末考试:设置理论考试,评估学生的数控铣床知识和编程能力。

教学资源:1. 教材和参考资料:提供相关的教材和参考资料,帮助学生了解数控铣床的基本知识和操作方法;2. PPT和多媒体课件:制作精美的PPT和多媒体课件,增强课堂教学的趣味性和生动性;3. 实验室和实训基地:提供实验室或实训基地,让学生亲自动手操作数控铣床,提高实践能力;4. 案例分析和实际加工任务:提供相关的案例分析和实际加工任务,让学生了解数控铣床在实际生产中的应用和注意事项。

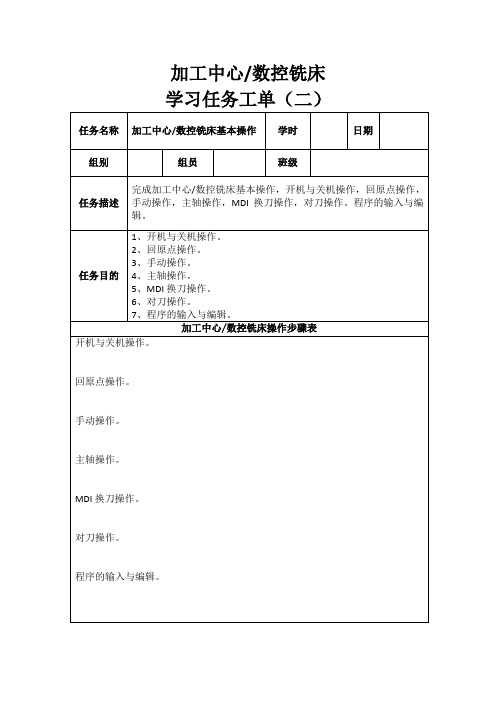

加工中心、数控铣床学生实训任务工单(二)

开机与关机操作。

回原点操作。

手动操作。

主轴操作。

MDI 换刀操作。

对刀操作。

程序的输入与编辑。

三、实训小结

四、成绩评定 评价内容

开机与关机操作。 回原点操作。 手动操作。 主轴操作。 MDI 换刀操作。 对刀操作。 程序的输入与编辑。

关闭机床,打扫卫生按“7S”要求完成

评分人

时间

自我评价

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 规范 不规范

教师评价

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 正确 错误

【操作】 规范 不规范

总分

加工中心/数控铣床 学习任务工单(二)

任务名称 加工中心/数控铣床基本操作

完成加工中心/数控铣床基本操作,开机与关机操作,回原点操作, 手动操作,主轴操作,MDI 换刀操作,对刀操作。程序的输入与编 辑。

任务目的

1、开机与关机操作。 2、回原点操作。 3、手动操作。 4、主轴操作。 5、MDI 换刀操作。 6、对刀操作。 7、程序的输入与编辑。

浙大工程训练期中大作业

《工程训练》期中大作业一、数控加工模块4.参考项目五逆向工程。

图1中关于逆向工程相关技术的表述正确的是哪些选项?为什么?请解释。

图1A.逆向工程中进行三维数据采集的分接触式和非接触式两种,以上图所示对牙模数据采集用得是三坐标测量机(CMM),属于非接触式。

图中被测牙模上人工添加的标记点是用于后续点云片拼接的定位点,该标志点布置的原则是:标志点避免出现多点共线,根据物体的实际几何特征,在曲率越高的地方标志点布置应越稀疏,以免出现过多数据干扰,同时,任意一个测量位置至少需要看见3个不共线的标记点。

对获得的点云数据,有必要对明显的噪声点进行手工或自动剔除,再进行CAD曲面重构或再设计。

达到设计要求的三维模型可用于3D打印,左下图所示的3D打印机属于增材制造方法,采用光固化成型机理;右下图所示3D打印机属于减成法,采用熔融沉积机理。

B.逆向工程中进行三维数据采集的分接触式和非接触式两种,上图所示对牙模的数据采集采用的是三维扫描仪,属于非接触式。

图中被测牙模上人工添加的标记点是用于后续点云片拼接的定位点,该标志点布置的原则是:标志点避免出现多点共线,根据物体的实际几何特征,在曲率越高的地方标志点布置应越稀疏,以免出现过多数据干扰,同时,任意一个测量位置至少需要看见3个不共线的标记点。

对获得的点云数据,有必要对明显的噪声点进行手工或自动剔除,再进行CAD曲面重构或再设计。

达到设计要求的三维模型可用于3D打印,左、右下图所示的3D打印机成型机理属于增材制造法,采用激光烧结机理。

C.逆向工程中进行三维数据采集的分接触式和非接触式两种,上图所示对牙模的数据采集采用的是三维扫描仪,属于非接触式。

图中被测牙模上人工添加的标记点主要用于屏蔽实体上的不良区域,该标志点布置的原则是:标志点避免出现多点共线,根据物体的实际几何特征,在曲率比较高的地方标志点布置密集一些,以便更精确地表征特征区域,同时,任意一个测量位置至少需要看见3个不共线的标记点。

浙大工训期中大作业

粗加工路径参数:缓降高度**mm,加工曲面补正**mm,起始高度**mm。终止高度-**mm,每次下刀深度**mm,刀具间距**mm。

机械参数:****r/min, 进给量****mm/min

(2)

1造型方面:数控车床适合加工回转体结构的工件立体加工,数控铣床适合面加工,有平面加工,不规则表面加工。

主要应用:

铸铁和铸钢。

特种铸造优点:

铸件尺寸精确,表面粗糙值低,更接近零件最后尺寸,从而易于实现少切削或无切削加工;铸件内部质量好,力学性能高,铸件壁厚可以减薄;金属消耗和铸件废品率低;铸造工序(除熔模铸造外)简单,便于实现生产过程的机械化、自动化;改善劳动条件,提高劳动生产率。

缺点:

如果冷却时间控制不当,铸件容易出现白口组织,导致切削加工困难;液态合金的充型能力下降,易产生浇不足等缺陷,不适合铸造薄壁铸件;冷却速度快使内应力增加。

证设计要求和制造质量?例举相关的3 个设计和制造控制参数。

(2)从造型、加工方法、刀具选择、数控加工程序编制和零件表面质量要求等方面,分

析图中的零件一般适宜于采用哪种加工方法?

答:

(1)软件Auto Desk。CAD/CAM系统实质上是一个有关产品设计和制造的综合信息处理系统。CAD设计需求的工件形状特征,CAM生成相对应的数控机械设备可以识别的代码。

2电火花线切割加工只能加工通透性的工件,不能加工盲孔的工件。电火花成型可以加工盲孔形状的工件,也可以加工通透的工件。

3电火花线切割加工的必须是板状,电火花成型则没有这个限制。

4电火花线切割加工的形状由编程软件绘制出图形,然后输入到线切割机床的控制器里,线切割机床将按照编程切割加工出所需的形状的工件。电火花成型加工是要事先制作电极的,要加工什么形状的工件,就要制作什么样的电极。