染纱工艺资料

染纱简介

一. 染纱简介1、染纱厂概况染纱厂是公司的第一道生产工序,主要为织造车间和针织厂及外厂提供各种色纱.现有员工三百多人,目前月生产色纱700多吨(最终生产能力将达到1000多吨).染纱厂下设:办公室(计划、管理人员);LABDIP (复板组\小样调色组\打样组),染台(装笼、染色、脱水、烘干)工艺组,料房;松纱、络筒等主要生产环节和部门.2、生产流程:见下图3、颜色代号代号 WH RW YW ORBG/BGFKKBRPK 颜色 特白 漂白 黄色 橙色 米色/特殊白纱 卡其 棕色 粉红 代号 RD VL BL TQ GN NYGYBK 颜色红色紫色兰色翠兰绿色宝兰 灰色黑色4、纱线表示法通用纯棉纱的细度采用英制支数表示,即在公定的回潮率下,每磅纱线有若干个840码即为若干纱支。

所以纱支越高,纱线越细。

“40s/1”表示40支单纱, “80s/2”表示80支股线纱。

:纱支前加“JC ”表示精梳纱,加“C ”则表示普梳纱。

尼龙、涤纶等化纤纱的细度采用旦数制表示,它们的旦数相当于9000米的长丝,在公定的回潮率下重量的克数。

二.不同原料纱的规范表示方法(2005.4.1)备注: (1)单纱的表示法:不带“/1”,股线表示法:“/2”;三、调色和开方(一)调色基础知识调色过程中的调色,即是通过调整染该颜色所用不同染料的比例来调整该颜色的色相、深浅、鲜艳度,从而得到相应的颜色。

染纱复办调色即是把初次复办样与相对应的标准相比较,调色师通过积累的经验对染色配方进行调整,以达到与标准相一致的颜色。

1、颜色的色相调色时首先要了解该颜色的色相,即首先要知道该颜色是红色,兰色,黄色还是黑色。

同时要知道染该颜色的染料组合。

2、深浅对于颜色深浅的调整,是通过对染料用量的加减来完成的。

3、鲜艳度通俗说来就是描述颜色的漂亮程度。

鲜艳度的调整是通过对补色染料的调来完成的。

4、补色三原色中的任意两个色相相拼即得出一个二拼色,则另外一色就是该二拼色的补色。

染纱厂工艺培训教材

现阶段染纱所涉及的特殊工艺

NANO QUICK DRY

此工艺特殊,一面拒水一面亲水,现正在开发试验阶段。 NANO CARE 纳米整理,主要助剂是NT-X100 色纱加捻后的湿定型工艺。

纱支

40/1

加捻倍数

<1.6倍 ≧1.6倍

湿定型工艺

100度*20’ 100度*60’

50/1

<1.5倍 ≧ 1.5倍

100度*20’ 100度*60’

现阶段染纱所涉及的特殊工艺

染纱注意去棉籽壳. 1.以特白纱为主的条格布. 2.含有S BR BLUE R SPE染料的浅兰色为主的花型.

染纱后整防沾色.

特殊纤维的染色

• 涤纶染色 • T400染色

• TC、CVC染色

• 尼龙包芯弹力纱染色 • 棉毛纱染色 • 晴纶染色 • 棉弹力纱染色

染纱厂工艺培训教程

染纱厂染棉工艺

1、前处理 梭织:EP03、EP05、DP02、DP03 针织:EP04、EP24 2、染色: ED01、ED12、ED13、ED21、

3、后处理: EA01、EA02/EA03、EA04、EA05、 EA06、EA07 4 、白纱工艺:EB01-RB(漂白)、EB01-WC(特白)

1、色差,花纱 2、经向条花 3、纬向条纹 主要产生原因都为:筒子内外色差,染料泳移,染不透, 沾色、筒子纱杆挤压太紧。

THE

END

谢谢!

偏白不可偏黄,越浅越要求严格:

S BR BLUE R SPE S TQ BLUE G(N) S S BR RED 3BF150% S SCARLET 2GF PK色,RD色 S S YELLOW 3RF150% S S BR RED 3BF150% 的PK色. L BR BLUE EFFN L BR RED E6BA R BR YELLOW 3GL S TQ BLUE G(N) 的GN色,TQ色 SS BR RED.3BF150% S SCARLET 2GF SS YELLOW 3RF150% OR色,PK色,RD色 C YELLOW F3R L ORANGE E3GA L SCARLET E2GA EVE TQ BLUE H-A EVE YELLOW HE4G TQ色 R BR BLUE R SPE S TQ BLUE G(N) R BR YELLOW 3GL SS YELLOW 3GF150% SS YELLOW 3RF150% 的黄色 R GREEN 6B175% EVE YELLOW HE4G绿色 L BLUE EGRN(极少) L ORANGE E3GA L SCARLET E2GA OR色 SS BR RED 3BF150% S SCARLET 2GF 的PK色和RD色 S S BR RED 3BF150% 黄兰及少的PK色

染纱工艺流程

染纱工艺流程

《染纱工艺流程》

染纱工艺是纺织品生产过程中非常重要的一环,它决定了织物的颜色、图案和质感。

染纱工艺流程包括原料准备、浸染、脱水、定型、洗涤和干燥等多个环节。

首先是原料准备。

在染纱工艺中,常用的纱线原料有棉、毛、丝等多种材料。

这些原料需要先进行预处理,包括脱脂、漂白和除杂等工序,以确保纱线的质地和清洁度。

接下来是浸染。

在浸染工艺中,将经过预处理的纱线放入染缸中,与染料充分混合,以使纱线均匀地吸收染料。

在这个过程中,染料的选择、浓度的控制以及时间的把握都是影响染色效果的关键因素。

脱水是染纱工艺流程中的下一个环节。

在脱水过程中,通过离心或压榨等方式,将多余的染料和水分从纱线中去除,以保证染纱后的纱线质地和颜色的稳定性。

接下来是定型。

通过热风或蒸汽等方式,使染色后的纱线颜色得以固定,防止在后续加工过程中出现褪色或渐变的问题。

洗涤是染纱工艺中不可或缺的步骤。

通过多次清洗,将纱线中残留的染料和助剂等物质洗净,以保证纱线的清洁度和色牢度。

最后是干燥。

将洗净的纱线进行干燥处理,使其达到合适的含

水率,为后续的织造和整理工艺做好准备。

通过以上流程,经过染色处理的纱线最终会呈现出丰富、鲜艳的色彩和细腻、均匀的纤维质地,为纺织品的制作提供了良好的原料基础。

染纱工艺流程中的每一个环节都需要精准的控制和细致的操作,以确保最终的染色效果符合设计要求,达到市场需求。

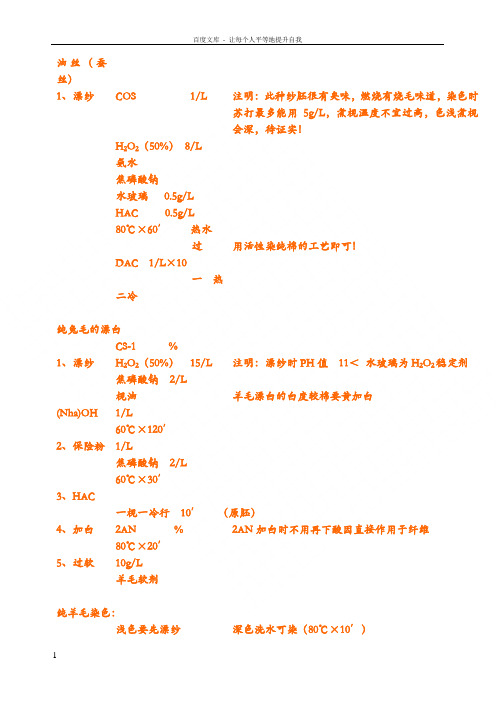

染厂染色工艺工艺

1、漂纱

COS 1/L

注明:此种纱胚很有臭味,燃烧有烧毛味道,染色时苏打最多能用5g/L,煮枧温度不宜过高,色浅煮枧会深,待证实!

H2O2(50%)8/L

氨水

焦磷酸钠

水玻璃0.5g/L

HAC0.5g/L

80℃×60′热水

过DAC 1/L×10

用活性染纯棉的工艺即可!

一热二冷

纯兔毛的漂白

CS-1 %

ELO、DCF、F固色剂的区别,ELO变色,趋向蓝光,F不会变色,DCF有一点但不明显。

丝光棉、粘棉半漂方

H2O2(50%) 2

1COS1g/L

NF1g/L

Na2P2O70.5g/L98℃×30′

2HAC0.5g/L

羊毛固色牢度

SAN2g/L

HCOOH0.2g/L60℃×20′

晴棉煮纱工艺

枧油1g/L

AN2g/L

元明粉 10%100℃×40′

王5G∠

翠蓝5G

克X-00

HAC 1

元明粉3g/L

WA

会有较为好的改善

9晴纶染色OK后脱水可翻纱,不用过微波。

10蓝GRRL用风筒吹会越吹越蓝,可拿一个纱脱水看办。

拉色方:

染料

HAC0.5g/L

AN 4%

元明粉 15

晴棉混纺的染色

1纱不宜打得太紧比麻棉稍紧即可;

2全程要生内外流,双向染色,有利于底面;

3先染晴后再染棉,晴的底要偏深小小。若试牢度OK可不做RC;

4染棉全程不能超过80℃,煮枧染色80℃×10′

煮浅加色用 苏打 5

元明粉10g/L

枧油 180℃×30′

5染晴的工艺曲线按染纯晴纶的曲线

染纱工艺流程

染纱工艺流程染纱是一种将纱线进行染色的工艺,常用于纺织品的生产过程中,以给纱线赋予不同的颜色和效果。

染纱工艺流程可以大致分为选纱、预处理、染色和后处理几个步骤。

首先是选纱。

纱线的品质对染纱效果有着重要的影响,因此在染纱工艺开始之前,需要对纱线进行筛选。

通常会选择纯净度高、质地均匀的纱线进行染色,以保证染色效果的质量和均匀性。

接下来是预处理。

在染纱之前,需要将纱线进行一系列的预处理工作。

首先是除杂,将纱线上的杂质、污点等进行清洗和除去,以确保纱线的纯净度。

然后是煮炼,将纱线进行煮炼处理,使其松软、有利于染料的渗透。

最后是漂白,将纱线进行漂白处理,以去除其原有的颜色,为后续的染色做准备。

然后是染色。

染纱的核心工艺就是将纱线进行染色。

染色的方式有很多种,常见的有浸染法、浆染法、织染法等。

具体的染色方法可以根据不同的需求和纱线类型进行选择。

染色的关键是染料的选择和配方的控制,染料的选择要根据纱线的材质和颜色要求进行确定,而配方的控制则需要根据染料的浓度、染温、染时间等因素进行调整,以达到所需的色彩效果。

最后是后处理。

染色完成后,还需要对染纱进行一系列的后处理工作,以确保染色效果的稳定性和染纱的质量。

后处理包括定色、洗涤、干燥等步骤。

定色是将染纱进行固色处理,以保证其色牢度和耐洗性。

洗涤则是将染纱进行清洁,去除多余的染料和助剂等。

最后是干燥,将染纱晾干,以便于后续的加工和使用。

以上就是染纱的工艺流程。

染纱工艺的每个步骤都需要严格控制,以确保染纱的质量和效果。

染纱工艺的优化和改进能够提高染纱的效率和质量,为纺织品的生产提供更好的原料。

同时,染纱工艺对环境的影响也需要引起重视,选用环保型染料和减少染料废水的排放是染纱工艺发展的重要方向。

纱印染简介演示

质量检查

检查成品的颜色、图案和质地, 确保符合要求。

包装与储存

将成品包装好,以防止污染和损 坏,并储存在干燥、通风的地方

。

03 纱印染的应用场 景

纺织品制造

快速打样

纱印染技术可用于纺织品制造中的快速打样,通过在纱线 或织物上印制图案,可迅速将设计概念转化为样品,以便 评估和改进。

生产定制

利用纱印染技术,纺织品制造商可以生产定制的纺织品, 根据客户需求在纱线或织物上印制特定的图案、标识或图 像。

广告宣传

广告纺织品

利用纱印染技术,可以制作具有广告宣传效果的纺织品,如旗帜 、横幅、户外广告等。

促销活动

通过在纺织品上印制促销信息,可以吸引消费者的注意力,提高促 销效果。

品牌推广

品牌所有者可以利用纱印染技术,在纺织品上印制品牌标识、形象 或口号,以推广品牌形象。

个人定制

1 2 3

定制服装

利用纱印染技术,个人可以定制服装,包括T恤 、帽子、围巾等,以展示个人喜好或纪念特殊事 件。

纱印染是一种环保的印染技术,因为它使用的染料通常都是 天然的植物或矿物颜料,而且整个印染过程对环境的影响较 小。

纱印染的特点

01

纱印染的图案或文字非常清晰, 颜色鲜艳,而且不容易掉色。

02

纱印染的工艺比较简单,而且可 以根据需要进行大规模生产,因 此被广泛应用于各种纺织品和服 装制作中。

纱印染的历史与发展

成本较高。

劳动力成本也是纱印染成本的重 要组成部分,由于生产过程中需 要大量的人工操作,导致劳动力

成本较高。

为了降低成本,可以采取一些措 施,例如优化原材料的采购、选 择较为经济的染料和助剂、提高

生产效率等。

纱线染色

纱线染色一、纱线染色特点在纺织品的生产过程中,染色在哪个阶段进行,受若干因素的影响。

从经济角度来看,染色在织造生产工序的前道进行,其成本是最低的。

在织造前道工序进行纱线染色,可选用坚牢度较好的染料,某些色花可以在后续织造工序中得到改善。

纱线染色一般能获得良好坚牢的匀染效果,可与本色纱线按不同设计要求织造,从而获得较高经济价值,并可缩短交货周期,所以产品具有高的重现性。

通常认为,纱线染色所得产品与织物染色所得产品相比,更具有膨松和手感丰满等优点,这可能是因为当绞纱悬于染色机的杆上时,可以自由地充分松弛而不受任何限制,不仅可以让纱线完全膨松化,而且还可以让纱线自由退捻达到捻度均衡,从而消除纺纱时的张力。

纱线染色的另一种形式是筒子纱染色,从技术上讲,过去认为只有采用绞纱染色法进行染色才能生产出满意产品,但这种传统看法随着筒子纱染色法的出现正在逐渐改变。

一般说,纱线染色比织物染色成本要高。

但由于它具有交货快的优点,因而更容易适应流行色的变化,同时适应小批量、多品种的需要。

此外,纱线染色机械较为简单,从而在维修保养方面较为经济。

二、还原染料纱线染色还原染料是当前色织物纯棉纱线染色的一个主要大类品种。

染色后的纱线不仅色泽鲜艳,而且坚牢度十分优良,大多数日晒牢度均在6级以上,部分品种高达8级。

因此凡需要整理如煮练、漂白、丝光和热定形的色织布,都可用还原染料染色。

还原染料的品种很多,但按其化学结构可分为靛类和蒽醌类,纱线染色所用的还原染料,多以蒽醌型为主。

(一)染色基本方法蒽醌型结构的还原染料,它的隐色体钠盐易被棉纱所吸附,上染速率快,因此匀染性较差,染浴所需烧碱、保险粉量也较高。

在纱线染色过程中,1g蒽醌型还原染料在染浴中常需消耗烧碱和保险粉5~6g,此外染浴中还需要骨胶、平平加0等缓染剂,以降低染料的上染速率,有利于染液向纤维内部扩散,并提高其匀染效果,用量以0.2~0.5g/L为好。

在日常染色中染纱时间一般为15~2Omin,为改进色纱的匀染性和染色牢度,可适当延长染色时间至20~3Omin较为合理。

染纱厂培训教材(工艺基础知识)PPT课件

➢ 固着:是指扩散到纤维内部的染料与纤维结合的过程,染料与纤维材料 不同,固着的方式也不同。

率仍永远大于染料与水的反应速率。

➢ 浴比:浴比越小,染液浓度相应增加,所以得到颜色相应会深,反之越浅,因此,

我们染色时要尽可能将浴比缩小,以降低染料成本

9

ⅱ染料基础知识(活性):染色特性

活性染料染色特性值S、E、R、F: 活性染料生产和应用部门常用染色过程中的SERF 4个染色特征参数来评价染料的直

5

ⅱ染料基础知识:

①定义:

染料是有色的有机化合物,能溶于水或其它介质以制成溶液或分 散液,并能直接或经媒染剂作用使纤维或其它材料着色,染后具有一 定坚牢度及染色鲜艳度的物质。

②分类:染料的种类很多,目前色织染厂常用的染料为:

➢ 活性染料 ➢ 分散染料 ➢ 酸性染料

6

ⅱ染料基础知识(分类):

7

ⅱ染料基础知识(活性):

4

ⅰ染色基础知识(后处理):

后处理包括酸洗、皂洗、固色和过软等。 ➢ 酸洗:主要作用是中和纱线上的碱剂,防止产生风印。 ➢ 皂洗:

定义:染色完毕染液中及纱线表面残留有大量的水解及未反应的染料, 通过加入皂洗剂在高温条件下水洗来去除的过程。

作用:是去除纱线上的浮色,提高颜色的鲜艳度,达到客户要求的牢度 要求。 ➢ 固色:对于深、中色为了达到后整理的加工要求使颜色在退浆、丝光时 不褪色,需要加入固色剂进行固色。 ➢ 过软:染色中纱线表面的天然蜡状物被破坏,纱线之间的摩擦增大,手 感变硬,染色完成后,纱线中需加入柔软剂处理,减少纱线与纱线之间的摩 擦力,使纱线变软,便于络筒及织布退绕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

染色工艺注意事项1.冷水与热水使用:●前处理煮漂部分、涤染色部分、棉染色部分用冷水●特白工艺加白部分用冷水●其它工艺如无特别说明,均用热水2.内外流向使用规定:●染棉使用内外流向(内3外4)●其它工艺如无特别说明,均用一个流向3.泵速规定:●内→外80 外→内80染纱工艺组2003.10.22开处方单方法与注意点``````````````````````````````````````````开处方单主要的过程是:一.拿到复板配方卡与工艺卡时首先核对:1. 复板配方卡与工艺卡纱支2. 复板配方卡与工艺卡染料名称3. 复板配方卡与工艺卡染料用量(相差不能太大)。

有问题的及时与复板组联系。

二.开活性处方单与分散处方单1.输入缸号确认后核对:⑴纱重筒纱:粗于等于32S/2、32S用实际重量,其它全部用计划重量。

经轴:用实际重量⑵配方编号,此时有三种情况:①配方编号相同:正确②配方编号不同:修改为正确编号③配方编号没有:输入编号⑶浴比(如复板浴比小于1:7复板全部用1:7,大货按实际浴比)⑷染料用量与染色工艺、后处理工艺是否相符(染料用量为加成前用量)2.点击开单后复核:⑴染料与助剂的名称⑵染料与助剂的用量⑶染料、助剂与工艺相符否三.手工开单⒈开色纱:系统内有缸号可输入缸号,如没有可输入N1确认,在开活性染料与助剂时,第1—4行为%染料,第5—18行为g/L助剂,使用增加助剂前,在第5、13、14、15、17、18行不要输入内容,输入后再用增加助剂就把前面内容覆盖掉了(建议先用增加助剂)。

2.开白纱:输入缸号确认,再输入白纱配方编号、工艺号后点开单,此时显示的用量要与工艺卡用量核对。

特别注意:⒈复板配方卡有没有手工修改过(规定不能有手工修改),如有修改,要在计算机上能进行修改,计算机上不能修改的用手工修改。

⒉HAC、DS-3109、RD-L、NS此四种助剂要跟据工艺制定用量,但计算机是跟据染料用量自动生成的,这四种助剂要加强复核。

⒊如点击开单后,染色工艺号处显示空白,此配方编号内染料用量可能已修改,要特别注意。

⒋纱重修改后浴比也要同时修改,如纱层有变化打印后用手工修改高度。

开处方单主要的重点是复核棉 生 产 工 艺一.前处理工艺:YP04-101110℃×30′① ② ③④90℃×5′3℃/1′ 1′ 1′ 1′高温排放 溢流1′水洗5分钟水洗5分钟二. 活性染料染色工艺:1. YD01染色工艺: 染料<1.0% 保温60℃×30′ 筒纱:YD01-3001 经轴:YD01-8001染料≥1.0% 保温60℃×60′ 筒纱:YD01-3002 经轴:YD01-8002 特别工艺 保温60℃×90′ 筒纱:YD01-3008 经轴:YD01-1/2元明粉10′1/2纯碱 1/2纯碱1′ 水洗5分钟备注: ⑴ 元明粉使用循环10分钟加入; 接下后处理⑵ 纯碱使用DOSING 均分两次20分钟注入(50%)。

用时:3小时16分2. YD03染色工艺: 染料<1.0% 保温80℃×30′ 筒纱:YD03-3003 经轴:YD03-8003染料≥1.0% 保温80℃×60′ 筒纱:YD03-3004 经轴:YD03-8004 特别工艺 保温80℃×90′ 筒纱:YD03-3009 经轴:YD03-溢流1′水洗5分钟接下后处理用时:3小时20分3.YD06染色工艺: 染料<1.0% 保温60℃×30′ 筒纱:YD06-3006 经轴:YD06-8006染料≥1.0% 保温60℃×60′ 筒纱:YD06-3007 经轴:YD06-80071′水洗5分钟接下后处理用时:3小时26分三. 后处理工艺:⒈染料<1.0% 筒纱:YA01-4001 经轴:Y A01-9001溢流1′60℃×5′100℃×10′HAC SNS 溢流1′水洗5分钟热水50℃×20′取样对色柔软剂用时:1小时53分⒉ 1.0%≤染料<3.0% 筒纱:Y A02-4002 经轴:YA02-9002溢流1′60℃×5′100℃×10′100℃×5′HAC SNS热水溢流1′柔软剂水洗5分钟固色剂50℃×10′×20′取样对色用时:2小时27分⒊ 3.0%≤染料<5.0% 筒纱:Y A03-4003 经轴:Y A03-9003溢流1′60℃×5′100℃×10′100℃×10′HAC SNS热水溢流1′柔软剂水洗5分钟固色剂100℃×5′50℃×10′ ×20′取样对色用时:2小时57分⒋染料≥5.0% 筒纱:Y A04-4004 经轴:YA04-9004溢流1′60℃×5′100℃×15′100℃×10′×2次HAC SNS热水第二次溢流1′柔软剂水洗5分×2次固色剂50℃×10′ ×20′取样对色用时:3小时24分涤 纶 生 产 工 艺一、 TP01纯涤前处理工艺:筒纱: TP01-201 经轴: TP01-70180℃×20′溢流1′水洗5分水洗5分排水2′排水2′排水2′二、涤纶染色工艺:⒈ 染料<0.5% 筒纱: RD01-2001 经轴: RD01-7001WS 130℃×20′HAC1℃/1′80℃×10′溢流1′高温排放水洗5分3′ 3′80℃⒉ 0.5≤染料<1.5% 筒纱: RD01-2002 经轴: RD01-7002 取样对色WS130℃×30′HACECO1℃/1′HAC80℃×10′高温排放热水洗5分3′ 3′80℃5′溢流1′水洗5分取样对色⒊ 染料≥1.5% 筒纱: RD01-2003 经轴: RD01-7003WS130℃×45′HACECO1℃/1′HAC80℃×10′高温排放热水洗5分3′ 3′80℃5′100℃×10′溢流1′水洗5分取样对色去油剂软水剂 烧碱4′染料染料染料三、匀染、剥涤工艺曲线:⒈ BT01涤纶剥色工艺: 保温30分:筒纱BT01-4005 经轴:BT01-9005保温60分:筒纱BT01-4006 经轴:BT01-9006130℃×30′( ×60′)80℃ 5′ 进水溢流2′ 水洗5分10′HACH 2O 2 100℃×20′100℃×10′水洗5分排水2′⒉ WS14涤纶染花剥色后仍花的移染:保温30分:筒纱105 经轴:505保温60分:筒纱106 经轴:506130℃×30′( ×60′)80℃×10′第二次溢流1′水洗5分×2排水2′排水2′排水2′5′NAOH修补剂 保险粉 NAOH 修补剂标准水洗、剥色、洗缸工艺一. 水洗:1. 18号工艺曲线100℃×10′90℃×10′② ③第二次溢流1′10′水洗5分×2热水2. 19号工艺曲线1′热水①二. 剥色:29号工艺曲线100℃×30′( ×60′)80℃ 5′ 水洗5分 水洗5分10′HAC100℃×20′ 100℃×5′水洗5分 水洗5分二. 洗缸:1. 洗色缸:工艺号15① ② 100℃×20′③溢流1′进热水水洗5分5′ 水洗5分热水75℃进热水NAOH NF保险粉H 2O 22. 洗荧光80℃×30′ 80℃×30′80℃×10′溢流2′水洗5分 水洗5分白纱生产工艺一.无荧光白纱按正常前处理工艺(YD04-101) 二.荧光白纱工艺:筒纱:2005 经轴:600590℃×10′110℃×30′① ② ③ ④3℃1′水洗5分3′3′ 3′高温排放100℃×10′⑤ 溢流1′ 过软水洗5分50℃×20′取样对色①②③荧光白纱配方附表。