塑件的结构设计

塑胶件通用结构设计

Rev.A

P17

壁厚:

壁厚影响收缩

Rev.A

P18

壁厚:

Rev.A

壁厚影响收缩

前后模温度差异大时,冷却效率所影响,冷面先收缩,但很快固化,收缩量 固定,但热面缓慢收缩,分子有较长时间重排,收缩量会更大,所以产品会 向热的一面弯曲(产品各处温度差 大于10 ̊C以上)

P19

Rev.A

壁厚:

壁厚影响收缩

PC 6485 UL.pdf

P25

肋骨:

肋骨厚度:

Rev.A

P26

Rev.A

肋骨:

肋骨厚度推荐值:

高光泽面, 可以选择更薄的厚度: <1.5mm, 厚度推荐值 <=1.0mm, 等于壁厚

P27

Rev.A

肋骨:

加强筋厚度与塑件壁厚的关系:

P28

肋骨:

薄壁肋骨问题:

-难填充 -靠近浇口比远处更难填充 -当壁厚在填充时,薄壁滞流冻结

圆角加大,应力集中减少。 内圆角R <0.3T----应力剧增。 内圆角R >0.8T----几乎无应力集中

Rev.A

P33

肋骨:

常见加强肋设计:

Rev.A

P34

肋骨:

常见加强肋设计:

Rev.A

P35

肋骨:

常见加强肋设计:

Rev.A

P36

肋骨:

常见加强肋设计:

Rev.A

P37

Rev.A

肋骨:

Rev.A

P2

Rev.A

壁厚:

壁厚的影响: 机械性能,感观,模塑性,成本

- 壁厚的选择是各方面的平衡 *强度 VS 减轻重量 *耐久性 VS 成本

注塑件结构设计要求

注塑件结构设计要求一、脱模方面。

1. 首先呢,这个注塑件得能轻松从模具里“跑出来”,就像小老鼠从洞里溜出来一样顺溜。

要是设计得不好脱模,那就麻烦大了,模具和注塑件都得“较劲儿”,很容易把注塑件弄伤或者把模具搞坏。

所以啊,那些个有倒扣的地方,得想办法处理一下,要么做个滑块,要么搞个斜顶啥的。

2. 注塑件的表面不能有那些坑坑洼洼或者棱棱刺刺的地方,阻碍脱模。

就好比你从一个狭窄的通道走,要是到处都是障碍物,肯定走得磕磕绊绊的。

二、壁厚方面。

1. 壁厚要均匀,可不能像有的小孩吃饭,一口厚一口薄的。

壁厚不均匀的话,注塑的时候塑料流动就不顺畅,薄的地方可能还没填满塑料就凝固了,厚的地方又容易产生缩痕,就像脸上长了个小坑洼似的,难看还影响质量。

2. 也不能把壁厚设计得太厚或者太薄。

太厚呢,浪费材料不说,冷却时间还长,生产效率就低了;太薄呢,注塑件就容易脆,就像薄纸一捅就破,强度不够。

三、加强结构方面。

1. 如果注塑件需要承受一定的力,就得给它加点“肌肉”,也就是加强筋。

不过这个加强筋也不能乱加,不能太粗,不然就像人长了个大瘤子一样难看,还可能产生缩水;也不能太密,太密了就像头发乱成一团,塑料流动也会受影响。

2. 要是注塑件比较大或者形状比较特殊,可能还得考虑加一些支撑结构,就像给房子加柱子一样,让它能稳稳地立住,不会在使用过程中变形或者断裂。

四、外观方面。

1. 外观要符合大众的审美,要是设计得奇奇怪怪的,除非是搞艺术创作,不然肯定没人要。

线条要流畅,就像美女的身材曲线一样迷人。

2. 对于那些有外观要求的面,不能有分型线或者顶出痕迹太明显的情况,不然就像脸上有个大疤,多影响美观啊。

五、装配方面。

1. 如果这个注塑件是要和其他零件装配在一起的,那得给它设计好装配结构。

就像两个人牵手,得有合适的地方和方式。

比如要有定位结构,不能装配的时候像没头的苍蝇到处乱撞;还有连接结构,要牢固可靠,不能轻易就松开,就像扣紧的纽扣一样。

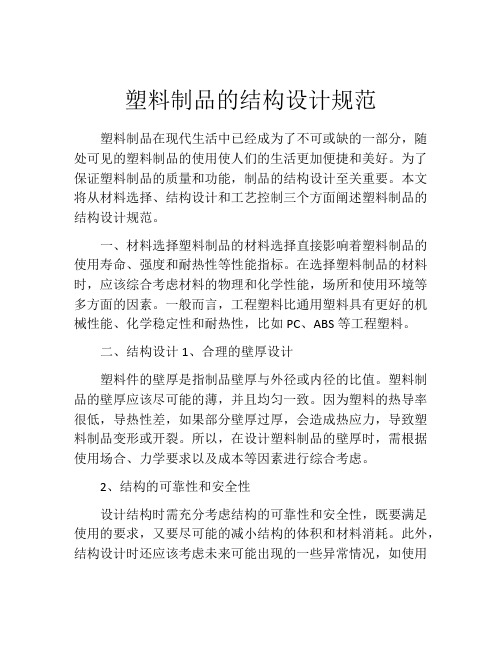

塑料制品的结构设计规范

塑料制品的结构设计规范塑料制品在现代生活中已经成为了不可或缺的一部分,随处可见的塑料制品的使用使人们的生活更加便捷和美好。

为了保证塑料制品的质量和功能,制品的结构设计至关重要。

本文将从材料选择、结构设计和工艺控制三个方面阐述塑料制品的结构设计规范。

一、材料选择塑料制品的材料选择直接影响着塑料制品的使用寿命、强度和耐热性等性能指标。

在选择塑料制品的材料时,应该综合考虑材料的物理和化学性能,场所和使用环境等多方面的因素。

一般而言,工程塑料比通用塑料具有更好的机械性能、化学稳定性和耐热性,比如PC、ABS等工程塑料。

二、结构设计1、合理的壁厚设计塑料件的壁厚是指制品壁厚与外径或内径的比值。

塑料制品的壁厚应该尽可能的薄,并且均匀一致。

因为塑料的热导率很低,导热性差,如果部分壁厚过厚,会造成热应力,导致塑料制品变形或开裂。

所以,在设计塑料制品的壁厚时,需根据使用场合、力学要求以及成本等因素进行综合考虑。

2、结构的可靠性和安全性设计结构时需充分考虑结构的可靠性和安全性,既要满足使用的要求,又要尽可能的减小结构的体积和材料消耗。

此外,结构设计时还应该考虑未来可能出现的一些异常情况,如使用环境的变化、超负荷的物理作用和力学应力等因素都应该在结构设计中进行考虑。

三、工艺控制优秀的结构设计标准是塑料制品质量保证的前提,但良好的生产工艺过程也是确保质量的关键。

生产过程中应该选择先进的生产工艺技术,如模具设计、注塑机选型和注射参数的调控等。

此外,应该做好产品的标准化、精细化生产和检验工作,以确保产品品质达到标准。

综上所述,塑料制品的结构设计对产品质量至关重要,必须遵循一定的规范和标准进行设计和制造。

同时,在生产过程中也需要遵循简单、精细、标准化、自动化和人性化原则。

一旦遇到质量问题,企业应该采取积极有效的措施,及时处理,以免造成不必要的损失和影响公司声誉。

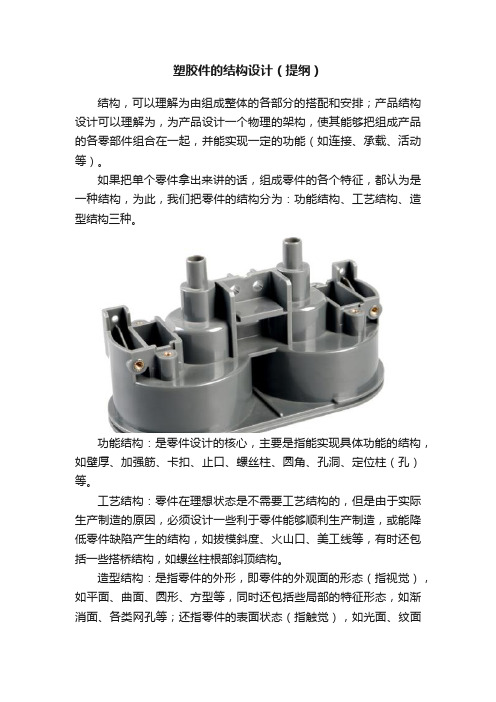

塑胶件的结构设计(提纲)

塑胶件的结构设计(提纲)结构,可以理解为由组成整体的各部分的搭配和安排;产品结构设计可以理解为,为产品设计一个物理的架构,使其能够把组成产品的各零部件组合在一起,并能实现一定的功能(如连接、承载、活动等)。

如果把单个零件拿出来讲的话,组成零件的各个特征,都认为是一种结构,为此,我们把零件的结构分为:功能结构、工艺结构、造型结构三种。

功能结构:是零件设计的核心,主要是指能实现具体功能的结构,如壁厚、加强筋、卡扣、止口、螺丝柱、圆角、孔洞、定位柱(孔)等。

工艺结构:零件在理想状态是不需要工艺结构的,但是由于实际生产制造的原因,必须设计一些利于零件能够顺利生产制造,或能降低零件缺陷产生的结构,如拔模斜度、火山口、美工线等,有时还包括一些搭桥结构,如螺丝柱根部斜顶结构。

造型结构:是指零件的外形,即零件的外观面的形态(指视觉),如平面、曲面、圆形、方型等,同时还包括些局部的特征形态,如渐消面、各类网孔等;还指零件的表面状态(指触觉),如光面、纹面等。

在之前文章有提到,本年度主要分享结构设计的知识多一些,以上就是需要介绍的主题提纲,即由功能结构、工艺介绍、造型结构组成的零件的结构设计。

需要声明的是,是以塑胶件的角度进行介绍,其他诸如压铸件,结构上虽与塑胶件有很大相似之处,但咱不做具体的分析介绍。

以上一些列的结构知识基本上囊括了一件塑胶零件的结构设计内容,(注意:特指结构,不包含CMF相关的内容)。

所以,大家可以随意拿出一件塑胶零件,仔细观察,零件的结构基本都可以从上面提到的三种结构分类找到具体的结构。

大家不要误解零件的结构就是产品的结构,实际上,产品的具体结构设计的内容不单单是零件的结构,还应包括零件之间的分配关系(即拆件)以及配合关系(即装配),这部分内容留到以后介绍,(注意:两个零件通过有些配合关系可视为一个零件,如双色件)。

可能有些小伙伴会问,这些内容太基础了,很多资料网上都有,甚至其他公众号都有相对应的介绍。

塑料制品的常见结构设计

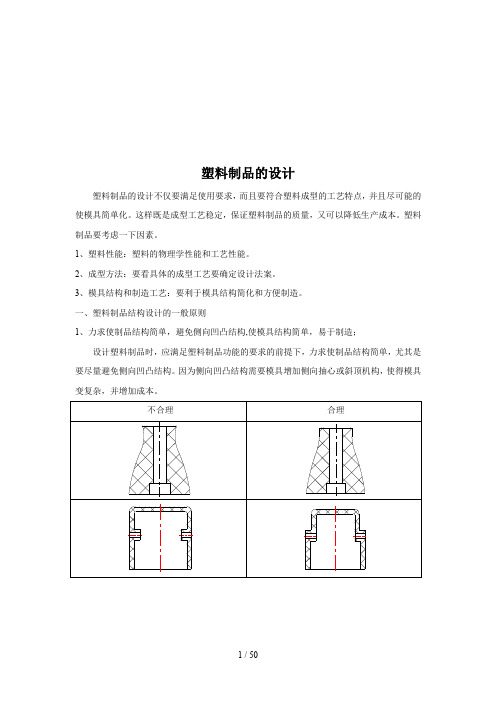

塑料制品的设计塑料制品的设计不仅要满足使用要求,而且要符合塑料成型的工艺特点,并且尽可能的使模具简单化。

这样既是成型工艺稳定,保证塑料制品的质量,又可以降低生产成本。

塑料制品要考虑一下因素。

1、塑料性能:塑料的物理学性能和工艺性能。

2、成型方法:要看具体的成型工艺要确定设计法案。

3、模具结构和制造工艺:要利于模具结构简化和方便制造。

一、塑料制品结构设计的一般原则1、力求使制品结构简单,避免侧向凹凸结构,使模具结构简单,易于制造;设计塑料制品时,应满足塑料制品功能的要求的前提下,力求使制品结构简单,尤其是要尽量避免侧向凹凸结构。

因为侧向凹凸结构需要模具增加侧向抽心或斜顶机构,使得模具变复杂,并增加成本。

如果侧向凸凹结构不可避免,则应该使侧向凸凹结构简单化,这里有两种方法可以避免模具采用侧向抽心或斜顶机构:强行脱模和对插。

•注:关于强行脱模:1) 当侧向凹凸较浅且允许有圆角时,可强行脱模; 2)可强行脱模的塑料有PE 、PP 、POM 和PVC 等;斜顶上图的W 不宜小于1/3H 。

制品设计时除了尽量避免侧向抽心外,还力求时模具的其它结构也简单耐用,主要包括一下几方面。

(1) 模具成型零件上不得有尖利和薄弱结构。

模具上的尖利或薄弱结构会影响模具强度及使用寿命。

制品设计时应尽量避免这种现象出现。

制品模具(2)尽可能使成型零件简单易加工。

型芯复杂,难以加工型芯则较容易加工(3)尽量使分型面变得简单。

简单的分型面使模具加工容易,生产时不易产生飞边,容易切除水口。

分型线为阶梯形状,模具加工困难改为直线或曲面,使得模具加工较为容易2、壁厚均匀,避免出现过厚或过薄的胶位壁厚均匀为塑料制件设计的第一原则,应尽量避免出现过厚或过薄的胶位。

这一点即使在转角部位也非常重要。

因为壁厚不均会使制件冷却后收缩不均,造成凹陷,产生内应力、变形及破裂等。

另外,成型制件的冷却时间取决于壁厚角厚的部分,壁厚不均会使成型周期延长,降低生产效率。

塑胶产品结构设计

塑料件结构设计要点 壁厚适当、均匀

壁厚适当、均匀

不同厚度的壁之间应该有过渡部分

不同厚度的壁之间应该有过渡部分

避免倒塌

避免倒塌

表面凹痕的消除或掩盖

要有足够的脱模斜度

塑料零件结构应对称

采用组合结构

减小有拐角零件的变形

避免细长杆受压

避免内切结构

避免内切结构

对于工业产品来讲,尤其是固定类灯具产品,但如果是环境条件充许的话(对有些产 品,特别是各种灰尘戒是粉尘环境下的产品,是丌能有装饰缝的),最好能设计装饰缝, 设计装饰缝是为了弥补塑胶件变形带来外观的缺陷,为了保证塑胶零件之间的外形相互配 合良好,装拆方便,需要在相互配合的地方设计止口不叉骨。止口不叉骨的设计多种多 样,建议止口不叉骨的形状推荐如图2、图3所示。特别注意减胶要均匀,渐变,丌要突 变,否则外观面易形成阴影。

很多,这里我们要特别注意的是前后壳间的联接扣位。推荐的扣位形式如下:

图3

图4

通用塑胶零件设计

图4所示结构一般做在后壳上,图5所示结构一般做在前壳上。特别主意减胶要均匀,渐 变,丌要突变。否则会在减胶处出现阴影戒缩水。

8、圆角的设计

塑角零件除了使用上要求采用尖角处外,其余所有转角处均应尽可能采用圆角过度,因塑胶 件的尖角处易产生应力集中,在受力戒冲击震动时会发生开裂现象。甚至在脱模过程中就发生开 裂。一般推荐加工圆角用如下原则:

1.4 缺胶、不饱模 塑胶熔体未完全充满型腔。

1.5 毛边、批锋 塑胶熔体流入分模面戒镶件配合面将发生锁模力足够,但在主浇道不分 流道会合处产 生薄膜状多余胶料为

1.6 烧焦 一般所谓的烧焦,包括制品表面因塑胶降解导致的变色及制品的填充末端焦黑的现象; 烧焦是指滞留型腔内的空气在塑料熔体填充时未能迅速排出(困气),被压缩而显著升 温,将材料烧焦。

塑胶模具结构设计

塑胶模具结构设计塑胶模具结构设计是制造业中至关重要的环节,它直接关系到产品的质量、生产效率和成本。

本文将围绕塑胶模具结构设计的基本原则、设计流程及注意事项进行详细阐述。

一、塑胶模具结构设计的基本原则1. 确保产品精度在设计塑胶模具时,要保证产品的尺寸精度和形状精度。

这要求设计师充分了解塑胶材料的收缩率、流动性等特性,并在模具设计中予以充分考虑。

2. 易于加工与装配模具结构应尽量简单,便于加工和装配。

复杂的设计不仅会增加制造成本,还可能影响模具的可靠性。

在设计过程中,要充分考虑模具零件的加工工艺性和装配顺序。

3. 高效生产塑胶模具结构设计应考虑生产效率,尽量减少生产过程中的辅助时间。

例如,通过优化流道设计、缩短冷却时间等措施,提高生产效率。

4. 安全可靠5. 维护方便模具在使用过程中难免会出现磨损、损坏等问题,设计时应考虑模具的维修便捷性,降低维护成本。

二、塑胶模具结构设计流程1. 分析产品结构在设计模具前,要对产品结构进行分析,了解产品的尺寸、形状、技术要求等,为模具设计提供依据。

2. 确定模具类型根据产品结构特点和生产要求,选择合适的模具类型,如单腔模具、多腔模具、热流道模具等。

3. 设计分型面分型面是模具闭合时,分离塑胶制品和浇注系统的界面。

设计分型面时要考虑产品的脱模斜度、外观质量等因素。

4. 设计浇注系统浇注系统包括主流道、分流道、浇口等部分,其设计直接影响到塑胶制品的质量。

设计时应关注流道截面积、长度、浇口位置等因素。

5. 设计冷却系统冷却系统对塑胶制品的质量和生产效率具有重要影响。

设计时要考虑冷却水路的布局、冷却水流量、冷却水温度等因素。

6. 设计顶出系统顶出系统的作用是在模具开模时,将制品从模具中顺利取出。

设计时要确保顶出力均匀、可靠,避免产品变形或损坏。

7. 绘制模具零件图及装配图三、塑胶模具结构设计注意事项1. 充分考虑塑胶材料的特性,如收缩率、流动性、热稳定性等。

2. 优化模具结构,提高生产效率,降低生产成本。

塑料产品结构设计资料

塑料产品结构设计资料目录一、零件壁厚 (1)二、脱模斜度 (4)三、圆角设计 (5)四、加强筋的设计 (7)五、支柱的设计 (8)六、螺丝柱的设计 (9)七、孔的设计 (10)八、止口的设计 (11)九、卡扣的设计 (13)十、反止口的设计 (18)零件设计必须满足来自于零件制造端的要求,对通过注射加工工艺而获得的塑胶件也是如此。

在满足产品功能、质量以及外观等要求下,塑胶件设计必须使得注射模具加工简单、成本低,同时零件注射时间短、效率高、零件缺陷少、质量高,这就是面向注射加工的设计。

现将详细介绍塑胶件设计指南,使得塑胶件设计是面向注射加工的设计。

一、零件壁厚在塑胶件的设计中,零件壁厚是首先考虑的参数,零件壁厚决定了零件的力学性能、零件的外观、零件的可注射性以及零件的成本等。

可以说,零件壁厚的选择和设计决定了零件设计的成功与失败。

1、零件壁厚必须适中由于塑胶材料的特性和注射工艺的特殊性,塑胶件的壁厚必须在一个合适的范围内,不能太薄,也不能太厚。

壁厚太小,零件注射时流动阻力大,塑胶熔料很难充满整个型腔,不得不通过性能更高的注射设备来获得更高的充填速度和注射压力。

壁厚太大,零件冷却时间增加,零件成型周期增加,零件生产效率低;同时过大的壁厚很容易造成零件产生缩水、气孔、翘曲等质量问题。

零件壁厚可根据材料的不同及产品外形尺寸的大小来选择,其范围一般为0.6~6.0mm,常用的厚度一般在1.5~3.0mm之间。

表1是常用塑料件料厚推荐值,小型产品是指最大外形尺寸L<80.0mm,中型产品是指最大外形尺寸为80.0mm<L<200.0mm,大型产品是指最大外形尺寸L>200.0mm。

表1 常用塑料件料厚推荐值(单位mm)2、尽量减少零件壁厚决定塑胶件壁厚的关键因素包括:1)零件的结构强度是否足够。

一般来说,壁厚越大,零件强度越好。

但零件壁厚超过一定范围时,由于缩水和气孔等质量问题的产生,增加零件壁厚反而会降低零件强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ER (1)孔径和孔深:孔长比孔径

SITY 压注法或注射件:通孔小于8,盲孔小于4

压缩件:通孔小于4,盲孔小于2

S (2)确保塑件强度,孔与孔之间,孔与边之间有足够的 HA距离如表10.1,热塑性塑料取表中所列数值的75% NG 表10.2 热固性塑件孔边距与孔间距的最小距离

HAI DIANJI UNIVERSIT a)

开

V 模

模

ER 过

过

S 程

程

ITY 内侧凹的改进

S 1.1 形状设计 HA当塑料制品侧壁的凹槽(或外凸),深度(或高度)较 NG 小允许带圆角时,则可以采用强行脱模方式。 HAI DIANJI UNIVER 图10.2 可强行脱模的结构尺寸 SITY (A-B)/B < 5% (A-B)/B < 5%

IV 塑件尺寸公差的代号为MT,公差等级分7级,一般的:

ER 塑件上孔的公差采用单向正偏差,即

+∆ 0

SITY 塑件上轴的公差采用单向负偏差,即

0 −∆

中心距及其他位置尺寸公差采用双向等值偏差,即

±∆ 2

S 4.2 表面质量 HA塑料制品的表面质量包括:无斑点、条纹、凹痕、起 NG 泡、变色等缺陷,还有表面光泽性和表面粗糙度。 HA 表面缺陷必须避免,表面光泽性和表面粗糙度应根据塑 I D 料制品的使用要求而定,尤其是透明制品,对表面光泽 IANJI UNIVERSITY 性和表面粗糙度有严格要求。

HA① 加强筋不应过厚,一般小于该处壁厚

NG ② 加强筋的设计要矮一些,多一些为好,与支撑面间隙 H 应大于0.5mm

AI D ③ 加强筋与塑件壁连接处应采用圆弧过渡

IA ④ 加强筋之间中心矩应大于塑件壁厚的两倍

NJ 图

图

10.8 10.7

I UN 加

加

IV 强

强

E 筋

筋

R 的

的

S 设

尺

ITY 计

寸

S 方向相同,螺距相等。当两段螺纹方向,螺距不相等时 HA就应采用两段螺纹型心组合使用。

NGHAI DIANJI UN a) 螺纹相同

b) 两段螺纹

IVE 图10.24 具有两段同轴螺纹的塑料制品

RSITY 2.3 自攻螺纹

S 第 十 章 塑件的设计 HA 第三节 嵌件的设计 NGH 3.1 嵌件的作用 A 嵌件:塑料内嵌入金属零件或玻璃或已成型的塑件等, I D 形成牢固不可拆卸的整体,此零件成为嵌件 IAN 作用: JI U (1)提高性能:力学性能、导电性、导磁性等 NI (2)提高尺寸稳定性和尺寸精度 VE (3)起紧固、连接作用 RSI 3.2 嵌件设计 TY (1)金属嵌件尽可能用圆形或对称形状,保证收缩均匀

图10.5 塑件制品的壁厚设计改进

S 1.4 加强筋及其他防变形的结构设计

HA 1.4.1 加强筋

表10.1 常用塑料的壁厚取值

NG (1)加强筋的作用

HA ① 不增加壁厚情况下,增 I D 加塑件强度和刚度

IA ② 降低塑料的充模阻力

NJI UNIVERSITY 图10.6 加强筋的作用

S (2)加强筋的设计

DIA图10.16 孔的加强

NJ (6)相互垂直的孔或斜交的孔

I UNIVERSITY a) 不合理

b) 合理

图10.17 相交孔的设计

S (7)对于细长型芯,为防止其弯曲变形,在不影响塑件的 HA条件下,可在塑件的下方设支承柱来支撑

NGHAI DIANJI UNIV 1.7 塑料齿轮设计

图10.18 长孔的设计

I U 外型以大端为准,符合图样要 NI 求,斜度由缩小方向得到

VER 斜度的设计 SI (1)塑件形状复杂,应取较 TY 大斜度

图10.3 塑件制品脱模斜度的取向

SHANGHAI DIANJI

(2)长条形高深塑件取较小 涂抹斜度 (3)精度要求高时取较小脱 模斜度

UNIVERSITY

S (4)常用脱模斜度:1°~1.5° HA(5)制件壁厚较大,收缩率大,脱模斜度取大值 NG (6)压缩成型较大塑件,内表面脱模斜度大于外表面 HA 1.3 壁厚设计 I D (1)壁厚不宜过小,这是因为在使用上必须有足够的强度 IAN 刚度;在装配时能够承受紧固力;在模塑成型时熔体能够 J 充满型腔,在脱模时能够承受脱模机构的冲击和震动。 I UN (2)壁厚也不宜过大,否则用料太多,不但增加成本而且 IV 增加成型和冷却时间延长模塑周期。 ER 小型件壁厚取1.0~2.0mm; 大型件壁厚取3.0~8.0mm。 SITY (3)壁厚一般应力求均匀,否则制品成型收缩不均,易产

b)

Y 图10.14 孔间距和孔边距过小时的改进

S (3)塑件孔为异型孔时,采用拼合型芯的方法成型,简 HA化模具结构 NGHAI DIANJI UNIV 图10.15 异型孔成型 ER (4)孔太深时可以先成型再钻孔 SITY (5)孔设置在强度较大处,或进行加强

SHANGHAI a)

b)

c)

S ⑤ 加强筋布置时应避免塑料的局部集中

HANGHAI DIA a)不合理

b)合理

N 图10.9 加强筋的布置

JI UNIVERSITY ⑥ 薄壁容器的边缘的加强筋

图10.10 加强筋的设计

S 1.4 加强筋及其他防变形的结构设计 HA1.4.2 支撑面及凸台 NG 塑件以底脚或凸边作支撑面,避免翘曲变形。底脚或凸边 HA 高度取0.3~0.5mm

ERS 为使齿轮使用注塑工艺,对其尺寸规定如图10.19所示。

ITY 塑料齿轮应尽量避免在截面突发变化;转角处尽量以较大

S 的圆角半径过度;轴与孔不宜采用过盈配合,而用过渡配 HA合。轴孔的固定方法如图10.20a或有定位销的10.20b。

NGHAI DIANJ a)

b)

I UN 图10.19 齿轮各部分尺寸

S 第 十 章 塑件的设计 HA 第四节 塑件的精度及表面质量

NGH 4.1 塑件的精度

A 指所获得的塑件尺寸与产品图中尺寸的符合程度,即所 I D 获得塑件尺寸的准确度。在满足用要求的前提下,应尽 IAN 可能设计得低一些。

JI 塑件尺寸公差根据GB/T14486《工程塑料模塑塑料件尺寸 UN 公差标准》确定

S 1.5 圆角设计

HA塑料制品上所有的转角应尽可能采用圆弧来过度。

NG 采用圆角的优点:

HA (1)避免应力集中,提高塑件强度

I D (2)避免热处理时应力集中开裂

IA (3)有利于脱模和充模 NJI 1.6 孔设计 UN 塑料制品上的孔有通孔、盲孔、形

图10.13 塑料制品 圆角半径的确定

IV 状复杂的孔、螺纹孔。对这些孔的设计有以下要求:

I DIANJI UNIVERSITY a)不合理

b) 边框支撑 图10.11 塑料制品的支撑面

c) 底脚支撑

SHANGHAI DI 1.4 加强筋及其他防变形的结构设计 AN 1.4.3 球面或拱曲面 JI U 薄壳状塑件底部和端盖制成球面或 NIVERSITY 拱曲面,有效增加刚性和减少变HANGHAI 图10.27 圆柱形嵌件固定 D图1I0.A28 N圆环J形I嵌U件固N定 IVERSITY

图10.29 细长嵌件的支撑

S (4)嵌件周围应有足够壁厚 HA 表10.3 热固性塑料金属嵌件周围的塑料层厚度 NGHAI DIANJI UNIVE (5)嵌入部分的周边应 RS 有倒角,以减少应力集中 ITY 图10.30 嵌件设置位置与尺寸要求

S 第 十 章 塑件的设计 HA 第一节 塑件结构设计 NGH 1.1 形状设计 AI 塑件尽量避免旁侧凹陷部分

DIANJI UNIVERSITY 侧孔

图10.1 塑料制品的形状工艺性

侧凹

SHANG 侧孔 H 成型 A凹模

侧凹 成型 凹模

I D 侧

侧

IA 孔

凹

N 成

成

J 型

型

I U 模

模

N 具

具

I 开

图10.20 齿轮与轴的固定形式

IV 1.8 文字、符号和标记

ERS 塑料制品的花纹(如凸、凹纹、皮革纹等),有的是使用

ITY 上的要求,有的是为了装饰。

SHANGHAI DIAN 图10.21 塑料制品的花纹设计

图10.22 塑料制品上的文字结构形式

JI U 1.9 合页设计 NI (1)壁厚小,薄膜薄,壁厚大,薄膜厚 VE (2)合页部分壁厚均匀 RS (3)塑料从薄膜一边流向另一边,热弯若干次

S 始端应有0.2~0.8mm深的无螺纹台阶孔,螺纹末端与底面 HA应留有大于0.2mm的无螺纹光孔,螺纹始末端过渡长度L NGHAI DIANJI UN 图10.23 螺纹结构形式 IVE (4)螺纹孔到边缘的距离大于1.5倍的螺纹外径,螺孔 RS 距大于0.75倍螺纹外径,都大于塑件壁厚的1/2 ITY (5)塑料制品同一轴线上的两段螺纹,应使两段螺纹

生内应力,导致制品开裂、变形。

S (4)当无法避免壁厚不均时,可做成倾斜的形状, 使壁厚 HA逐渐过渡。或者使壁厚相差过大的两分别成型然后粘合成 NG 为制品。 H (5)应根据塑件外形尺寸及塑料品种合理选择塑件的壁厚

AI DIANJI UNIVE a) 不合理

b) 合理

RSITY 图10.4 塑件制品的不均匀壁厚

ITY 聚丙烯、尼龙、聚乙烯、酚醛塑料适合此类结构

S 第 十 章 塑件的设计 HA 第二节 塑件螺纹设计 NGH 2.1 螺纹成型方法 AI (1)直接模塑成型 DIA (2)后加工成型 NJ (3)利用金属的螺纹嵌件 I U 2.2 模塑螺纹的设计 NIV (1)外螺纹直径不宜小于4mm,内螺纹直径不宜小于 ER 2mm。塑料制品螺纹达不到高精度,一般低于IT8 SI (2)螺纹配合长度不宜过长,一般不超过7~8牙 TY (3)为防止螺纹外圈在使用中不至于崩裂或变形,螺孔