可编程智能充电器设计与实现(1)

智能充电器设计报告

智能充电器(一)设计摘要本课题首先研究各种电池(包括常用的镍镉、镍氢、锂电池)的充电特性,为智能充电器实现最优充电算法提供理论依据。

根据各种电池的充电要求,设计以ATmega32单片机为系统控制器,开关式直流电压变换器为功率变换主电路的系统主体结构。

一个安全可靠高效的充电器就需要能够在电池的充电过程中能够严格的控制电池的充电电流、电压、温度等物理参数。

因此,智能型充电器包括恒流/恒压控制环路、电池电压监测电路等基本单元。

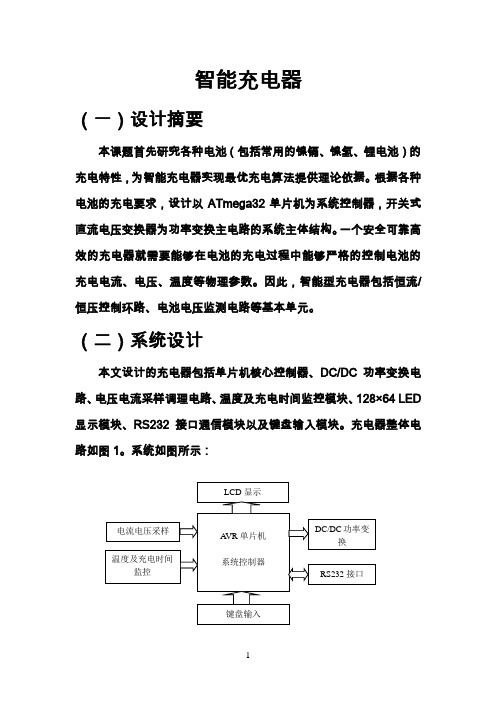

(二)系统设计本文设计的充电器包括单片机核心控制器、DC/DC功率变换电路、电压电流采样调理电路、温度及充电时间监控模块、128×64 LED 显示模块、RS232接口通信模块以及键盘输入模块。

充电器整体电路如图1。

系统如图所示:图1 系统结构图(三)理论分析(1)镍镉/镍氢电池充电原理及方法镍镉/镍氢电池的充电过程分为预充电、快速充电、补足充电、涓流充电四个阶段。

预充电:首先检测电池的电压是否达到 1.2V,若不到这个电压值,则对这电池应先用C/4小电流充电,使其满足进入快速充电阶段的充电条件。

快速充电:以1C至2C充电速率对电池进行恒流充电。

充电过程中,镍镉电池中的氢氧化镍还原为氢氧化亚镍,氢氧化镉还原为镉。

在这个过程中产生的气泡,聚集在极板两边,这样就会减小极板的有效面积,使极板的内阻增大。

由于极板的有效面积变小,充入全部电量所需的时间增加。

如何判断快速充电状态的结束是最为关键的。

对快速充电状态转入补充充电状态进行控制的方法主要有定时控制、电压控制、温度控制和综合控制法等,我们采用综合控制法。

判定参数为:1、电压负增量,当-△V达到设定值时,可判定快速充电阶段结束;2、最大充电时间;3、电池温度达到温度门限。

当充电过程中达到三个参数中任一条件时都可认定快速充电结束。

补足充电:为了保证充入100%的电量,还应加入补足充电过程。

补足充电速率一般不超过0.3C。

在补足充电过程中,温度会继续上升,当温度超过规定的极限时,充电器转入涓流充电状态。

基于智能控制的智能充电桩设计与实现

基于智能控制的智能充电桩设计与实现随着新能源汽车的普及,智能充电桩也逐渐得到了广泛应用。

与传统充电桩相比,智能充电桩在安全性、智能化程度和充电速度等方面都有明显的优势。

本文将介绍一种基于智能控制的智能充电桩的设计方案和实现过程。

一、智能充电桩设计方案1.硬件设计智能充电桩的硬件设计比较复杂。

设计时需要考虑到充电桩的安全性、耐用性和电量计算等因素。

我们主要从以下几个方面进行设计:(1)电源系统设计电源是充电桩的核心部件之一。

我们可以考虑使用交流直流双向充电桩,在电力供应充足的情况下,将直流电源送入电池,同时也可以将电池的能量通过交流电源供电网络供应给其他设备,从而实现充电和能量回收。

(2)智能控制系统设计智能控制是智能充电桩的关键部分。

我们可以利用单片机或嵌入式系统,编写控制程序来对充电桩进行智能化控制。

具体来说,我们可以采用微型计算机、可编程控制器等硬件平台,运用C语言、Java等高级程序语言进行编程,实现智能控制。

(3)通讯系统设计通讯系统是智能充电桩的外部输入输出接口,可用于监控电池充电状态、调整充电桩电参数、接收故障信息等。

我们可以使用GPRS、Wi-Fi等网络通讯方式,将充电桩与网络进行连接。

2.软件设计充电桩的软件设计也非常重要。

软件设计需要包括以下几个部分:(1)控制算法设计控制算法是智能充电桩的核心技术。

我们可以运用PID控制算法、模糊控制算法等复杂算法,将电池的充电电流、电压、温度等因素进行动态调整,实现智能控制。

(2)数据采集与分析设计我们需要对充电桩进行数据采集,包括充电桩的输入电流、电压、输出电流、电压等多个方面的数据。

同时,我们需要对这些数据进行分析,以便实现更加智能化的控制。

二、智能充电桩的实现过程智能充电桩的实现过程较为复杂,需要先进行试验验证,然后再逐步优化控制算法和软件设计。

1.试验验证试验验证主要是为了检验充电桩的性能和安全性。

我们需要通过实际测试对充电桩的各项性能进行评估。

基于单片机技术的智能充电器设计

基于单片机技术的智能充电器设计1. 引言智能充电器是一种利用单片机技术实现智能控制的充电器,它能够根据充电设备的需求,自动调节充电电流和电压,实现高效、安全、快速的充电过程。

本文将详细介绍基于单片机技术的智能充电器设计,并探讨其在实际应用中的优势和挑战。

2. 智能充电器设计原理2.1 单片机控制基于单片机技术的智能充电器采用单片机作为控制核心,通过编程实现对充电过程中各种参数的监测和调节。

单片机具有高速、低功耗、易编程等优势,可以实现精确控制和智能化管理。

2.2 充放电管理智能充电器设计中重要一环是对锂离子等可再生储能设备进行精确管理。

通过监测储能设备的状态参数(如温度、容量等),可以根据设备需求自动调节输出功率,并确保安全快速地完成充放电过程。

3. 智能化算法设计3.1 全局最优算法为了最大限度地提高储能设备的利用率,智能充电器设计中应用了全局最优算法。

该算法通过对充电过程中的各种参数进行实时监测和分析,优化充电过程中的功率分配,使得充电器能够以最高效率完成充电任务。

3.2 自适应调节算法智能充电器设计中还应用了自适应调节算法,通过对设备需求的实时监测和分析,自动调节输出功率和电压。

该算法可以根据设备需求的变化进行动态调整,以提高充电效率和减少能量损耗。

4. 智能充电器设计实现4.1 硬件设计智能充电器硬件设计包括选择合适的单片机芯片、功率模块、传感器等元件,并进行合理布局和连接。

其中单片机芯片需要具备足够的计算性能和存储空间,以支持复杂的控制算法。

4.2 软件设计智能充电器软件设计包括编写控制程序、界面程序等。

控制程序需要实现对各种参数的监测、分析和控制,并根据设备需求进行动态调整。

界面程序可以提供用户友好的操作界面,并显示相关的充电信息。

5. 智能充电器的应用优势5.1 高效充电基于单片机技术的智能充电器能够根据设备需求智能调节输出功率和电压,以最高效率完成充电任务。

相比传统充电器,智能充电器可以大大缩短充电时间,提高储能设备的利用效率。

智能锂离子电池充电器的设计与实现

Electronic Technology •电子技术Electronic Technology & Software Engineering 电子技术与软件工程• 87【关键词】智能充电器 单片机控制 MAX1898过充 欠充锂电池可以分为一次性电池和可充电电池,其中可充电电池又分为锂离子电池和聚合物电池。

锂离子电池具有放电电压平稳、使用寿命长、适用范围大的特点,因而在便携式电子产品中得到广泛使用。

目前,市场上低成本的锂离子电池充电器良莠不齐,一些产品在额定电,放电性能,安全性保护性能方面存在质量问题,这些质量问题会影响到电子产品的正常使用,严重时还可能给消费者带来人身伤害。

为此,有必要设计安全性能高,使用方便的智能锂离子电池充电器。

1 方案设计根据要求,基于MAX1898电源管理芯片和STC89C52单片机设计了可以自动监测充电过程的智能充电器。

系统框图如图1所示。

其中MAX1898完成充电功能,单片机和外围电路完成充电监测和控制功能。

2 系统实现2.1 MAX1898智能充电电路设计MAX1898是 MAXIM 公司生产的线性锂电池充电芯片,充电芯片MAX1898内部电路包括输入电流调节器电压检测器、充电电流检测器、定时器、温度检测器和主控制器。

外部接晶体管PNP 或PMOS 组成一个锂离子充电器,可精确地恒流/恒压充电,电池电压精度可达±0.75%。

由该款芯片构成的典型充电电智能锂离子电池充电器的设计与实现文/王道平 何敏 王秋妍路如图2所示。

通过外接的场效应管提供锂电池的充电接口。

通过外接的电容C CT 来设置充电时间T CHG 。

这里的充电时间指的是快充时的最大充电时间,它和定时电容C CT 的关系如下式所示:C CT =34.33×T CHG (T CHG 的单位小时,C CT 的单位为nF)大多数情况下快充时最大充电时间不超过3小时,因此常取C CT 为100nF 。

智能充电器的设计与实现

智能充电器的设计与实现作者:韩一平张明来源:《中国水运》2014年第08期摘要:随着越来越缺乏能源和空气污染的加剧,目前新的研究越来越重视交通电动汽车,作为电动车的核心部件:电池和充电器,其性能的好坏,直接影响到电动车的质量状况,由此可得,研究性能良好的智能充电器,会给经济和社会带来显著的和良好的效益。

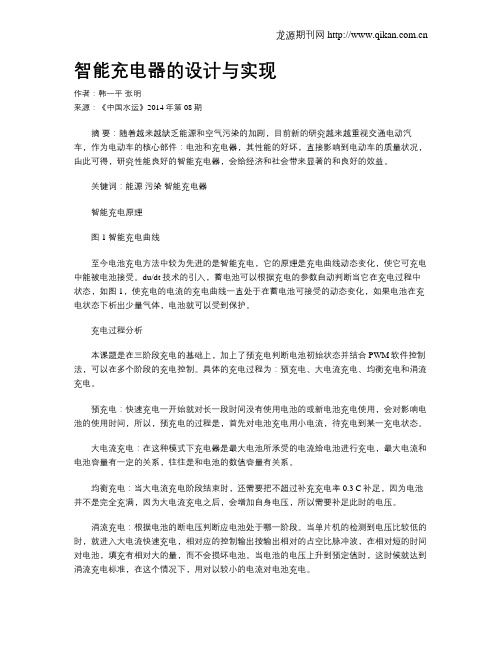

关键词:能源污染智能充电器智能充电原理图1 智能充电曲线至今电池充电方法中较为先进的是智能充电,它的原理是充电曲线动态变化,使它可充电中能被电池接受。

du/dt 技术的引入,蓄电池可以根据充电的参数自动判断当它在充电过程中状态,如图1,使充电的电流的充电曲线一直处于在蓄电池可接受的动态变化,如果电池在充电状态下析出少量气体,电池就可以受到保护。

充电过程分析本课题是在三阶段充电的基础上,加上了预充电判断电池初始状态并结合PWM软件控制法,可以在多个阶段的充电控制。

具体的充电过程为:预充电、大电流充电、均衡充电和涓流充电。

预充电:快速充电一开始就对长一段时间没有使用电池的或新电池充电使用,会对影响电池的使用时间,所以,预充电的过程是,首先对电池充电用小电流,待充电到某一充电状态。

大电流充电:在这种模式下充电器是最大电池所承受的电流给电池进行充电,最大电流和电池容量有一定的关系,往往是和电池的数值容量有关系。

均衡充电:当大电流充电阶段结束时,还需要把不超过补充充电率0.3 C补足,因为电池并不是完全充满,因为大电流充电之后,会增加自身电压,所以需要补足此时的电压。

涓流充电:根据电池的断电压判断应电池处于哪一阶段。

当单片机的检测到电压比较低的时,就进入大电流快速充电,相对应的控制输出按输出相对的占空比脉冲波,在相对短的时间对电池,填充有相对大的量,而不会损坏电池。

当电池的电压上升到预定值时,这时候就达到涓流充电标准,在这个情况下,用对以较小的电流对电池充电。

硬件设计与实现1、总体设计要求和方案基本功能:①通过AD0809芯片转换输出,之后通过软件编程PWM控制MOS管输出迫性,实现一个PWM占空比控制的开关电源。

基于 PSoC 单片机的智能充电器设计

基于 PSoC 单片机的智能充电器设计随着人们对电子技术的日益追求,我们的生活中越来越多的设备都需要进行充电。

充电器负责提供合适的电流和电压,保证被充电设备安全、高效充电。

针对市场上常见充电器的不足,本文设计了一款基于 PSoC 单片机的智能充电器。

PSoC 单片机是一款高度集成的可编程系统芯片,可用于数字和模拟电路的设计和集成。

充电器的正常工作需要准确、稳定的充电电压和电流,因此设计首先采用了PSoC单片机的模拟信号采样和数字信号处理能力。

充电电流的控制采用的是开环控制,设定充电器输出电流,利用反馈电路测量输出电流进行调整。

智能充电器本身具有自行判断输入电源类型及电池状态的特性。

一般充电设备接口都是标准的 Micro USB 接口或Type-C 接口。

因此设计采用 Micro USB 和 Type-C 双接口设计,用户可以直接使用线缆连接电池进行充电。

智能充电器中还融入了许多保护机制。

例如:过恒流、过温度、过电压保护等。

当电池电压达到最高充电电压值时,充电器会自行停止充电。

智能充电器还具备 LED 指示灯功能。

当电池充电状态发生改变时,指示灯会亮起,指示电池当前的充电状态。

在没有充电时,智能充电器会自动断开输出端口,以避免设备损坏或危险事故发生。

总的来说,智能充电器的设计考虑了不同设备输入接口的需求,同时融入了超载、过烧、过电压等保护机制,保障了电池的安全。

此外还采用 PSoC 单片机的模拟信号采样和数字信号处理能力来实现充电电流的准确控制,大大提升了充电效率和安全性。

随着智能技术的不断发展,未来的充电器设计也将更加智能和创新,使得我们的生活更加便利和安全。

基于单片机技术的智能充电器设计

基于单片机技术的智能充电器设计摘要:随着移动互联网和智能设备的普及,用户需要充电器的需求量越来越大。

然而,传统的充电器存在安全隐患和充电效率低下的问题。

因此,本文基于单片机技术,设计了一种智能充电器,可以有效地提高充电效率,保障用户充电安全。

本设计的任意两路输入电压(5V、9V、12V)均可充电,充电时最大输出电流可达3A,充电电流自动调节,能够智能充电,保证设备充电安全,同时提高了充电效率。

实验结果表明,相比传统充电器,本设计具有更高的充电效率和更好的安全性能。

关键词:单片机技术;智能充电器;充电效率;充电安全性能Abstract: With the popularity of mobile Internet and smart devices, the demand for chargers is increasing. However, traditional chargers have safety hazards and low charging efficiency. Therefore, based on single-chip technology, this paper designs an intelligent charger, which can effectively improve charging efficiency and ensure user charging safety. Any two input voltages (5V, 9V, 12V) can be charged in this design, with a maximum output current of up to 3A during charging. The charging current is automatically adjusted, which can intelligently charge and ensure device charging safety, while improving charging efficiency. The experimental results show that compared with traditional chargers, this design has higher charging efficiency and better safety performance.Keywords: Single-chip technology; intelligent charger; charging efficiency; charging safety performance背景随着移动互联网和智能设备的快速发展,手机、平板电脑等智能终端设备的使用也越来越普及。

一种基于单片机的智能充电器的设计与实现

一种基于单片机的智能充电器的设计与实现作者:黄福明来源:《科学家》2016年第17期摘要本文设计实现了一种以单片机AT89C51为核心的智能电池充电器,可方便地实现多模式充电,包括涓流充电、大电流充电、预充电和均衡充电,具有较强的智能性,并具有良好的充电性能,实验结果表明,本充电器的充电效率高,调节时间快,可使蓄电池具有较长的循环寿命和较高的使用价值,能够满足不同类型的动力电池复杂充电的要求,具有良好的应用前景。

关键词单片机;铅酸蓄电池;智能充电中图分类号 TM91 文献标识码 A 文章编号 2095—6363(2016)17—0054—01随着能源缺乏和空气污染的加剧,目前新的研究越来越重视交通电动车,电池和充电器作为电动车的核心部件,研究具有良好性能的智能充电器,将会给经济和社会带来良好的效益。

电动车对电池的要求也高,为了研究性能更好的充电器,我们要找到一种最优的充电模式。

理论和实践表明,浮充电、均衡充电、预充电、大电流充电4种充电模式组合起来的充电方式可以达到较为良好的效果。

该课题研究单片机中的智能充电器,基于STC89C51基础的智能型快速充电器开发。

1智能充电过程分析智能充电作为目前较为先进的电池充电技术,其原理为使电池在充电过程中能够适应电流的动态变化,核心是引入了du/dt技术。

本文以传统充电方法作为基础,然后利用预充电的过程来对电池的初始状态进行判断,接着通过PWM软件控制技术,对多个阶段的充电进行控制,对充电电压、充电电流以及充电的时间来进行实时显示。

其主要的充电过程有预充电过程、大电流充电过程以及均衡充电过程和涓流充电过程。

1)预充电过程。

对于一个在很长的时间内都没有进行过充电的电池,如果在一开始的时候就进行快速充电,那么就会对电池的使用寿命带来影响,因此,我们在这里引入了一个预充电的过程,具体实现方法是:在充电之前,先用一个较小的电流对电池充电,待充电达到某一个要求时才进行下一阶段的充电。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可编程智能充电器设计与实现目录一、系统总体方案设计-------------------2二、硬件模块方案设计论证---------------3三、理论分析与设计---------------------6四、程序设计---------------------------7五、总结-------------------------------8六、参考文献---------------------------9摘要:本系统是基于STC12C5A60S2单片机为控制核心,利用单片机内部 PWM脉宽调制产生可用软件控制的充电电源。

整个系统控制的过程中,首先检测电池加入电路后,电池进入充电过程,充电过程分为预充电过程(涓流充电),恒流充电过程(大电流充电),恒压充电过程三个过程,其中预充电过程三分钟自动跳入下一过程及恒流充电过程,当达到系统设定的电压阀值系统自动进入恒压充电过程,由于电池自身性能因素,当电池两端电压稳定后其电流会慢慢减小,当电流小到一定值时通过单片机判断充电已完成关断充电电压停止充电。

整个系统具体由恒压电路、恒流电路、电压/电流采集电路、单片机控制电路(包括单片机内部A/D采集电路)、及数码管/LED显示电路。

关键词:STC12C5A60S2单片机,LED显示,恒压、恒流电路,电流采集电路1、系统方案总体设计1.1系统组成部分整个系统具体由恒压电路、恒流电路、电压/电流采集电路、单片机控制电路(包括单片机内部A/D采集电路)、及数码管/LED显示电路。

电流采集部分通过用LM324运放搭建的减法器电路,以有效、正常放大差模信号,合理抑致共模信号,采集采样电阻两端的电势差,进而得到电路电流值。

恒压电路和恒流部分(电路中的电流以小阻值的采样电阻的电压形式使用)都采用低速低功率高增益的集成四运放LM324构成简单的比较器电路和反馈回路,以实时监控充电电压和反馈电压值来实现相对恒压效应,同时此处反馈回路具有良好的抗共模干扰能力。

恒压恒流部分通过二极管IN4148 单向导通特性,进行耦合,实现电路的整体完善控制。

如下框图:1.2系统方案的实施系统上电开始,通过按键设置充电电压及恒流充电时的电流值(初始化时没有通过按键设置,系统将默认设置我们认为的最佳值)。

初始值设置后,系统将检测是否有电池加入电路,主要通过电压采集口电压值来检测,没有检测到电池红LED灯亮。

当有检测到电池后,蓝色LED灯亮,说明系统开始给电池充电,先给电池小电流110mA充电三分钟,即涓流充电过程持续三分钟,然后系统自动进入恒流充电过程,大电流快速充电,其中大电流值可以通过按键设置,当检测到电池电压达到一定值后,自动转入恒压充电模式,当电池两端的电压恒定时其电流会慢慢减小,如果检测到电流值小于10mA时系统会将充电电压关断。

此时我们可以认为电池充电完成,停止充电。

整个过程中两个四位数码管分别显示检测电流值,电压值。

2、硬件模块方案设计论证2.1 MCU按键、显示电路方案选择共阳数码管显示部分通过两片74HC595和单片机连通进行控制,两个 LED直接加到单片机P2.3,P2.2上显示电池充电与否,采用共阳连接,按键同样直接加在两个单片机I/O口上。

12单片机P1口的特殊功能,其中P1.3, P1.4是PWM脉宽调节输出口,分别输入系统所需控制电压、控制电流的信号, P1.0、P1.1两口采集电池两端充电电流和电压,并在数码管上显示。

单片机部分仿真图2.2 PWM电压转换模块及调理(调节)方案本系统中的DAC转换电路模块由STC12C5A60S2单片机自带的两路脉冲宽度调制PWM输出进行相应阻容滤波之后得到想要的直流有效电压值,在将此两路有效电压值输入、匹配至模拟功能电路之前还需加一中间缓冲跟随器电路进行阻抗的变换。

其中PWM0为提供充电电路恒定电压参考值,PWM1为提供充电电路恒流(限流)充电参考值。

两路PWM,一路PWM调节充电电压;另一路PWM则控制着电流,其是稳定不动的,通过与充电电流实时进行准确比较,以充分实现恒流充电模式,当然在此设计中,绝对恒流是相对而言很难实现的,在控制充电电流范围内有些许小的电流波动还是本系统所能许可的。

就此DAC转换方案,相关的电路原理图如下所示。

2.3 ADC 转换模块及调理(调节)方案系统中的ADC采样电路模块同上也是借助STC12C5A60S2单片机自带的8路10位高速AD转换器,其处理速度可达250KHZ(25万次/秒)。

8路电压输入型A/D,可以做相关温度检测、电池电压检测、按键扫描、频谱检测等。

其上电复位后P1口为弱上拉型I/O口,用户可以通过软件设置将8路中的任何一路设置为A/D转换,不需要作为A/D转换使用的口可以继续做为I/O口使用。

STC12C5A60S2系列单片机的ADC是逐次比较型ADC。

逐次比较型ADC由一个比较器和D/A转换器构成,通过逐次逻辑,从最高位(MSB)开始,顺序地对每一输入电压与内置D/A转换器输出进行比较,经过多次比较,使转换所得的数字量逐次逼近输入模拟量对应值。

逐次比较型ADC转换器具有速度高、功耗低等优点。

此电路系统中仅占用其中二路ADC转换;其中一路ADC采样充电电压值,由模拟充电功能电路输出直流电压值,在其端口再接一中间缓冲电压跟随器电路以进行阻抗变换后将其输入给MCU信号调理电路,并通过显示系统实时进行显示和监测;另外一路ADC采样充电电压转电流值,在此采样电路中,优先选用由运放组合而成的减法器电路,将其加至取样电阻两端实时同步采样电压,经运算、变换后便可得出充电电流值的大小。

同时,减法器采样电路的巧妙设计也起到正常、有效放大差模信号,合理准确抑制共模信号的作用。

依据以上ADC转换方案,其设计电路原理图如下所示。

2.4 恒压、恒流模块及两者耦合电路模块2.4a恒压模块本系统上电初始时刻,由外部提供低直流10V电压来为充电系统模拟部分供电,后经功率复合管电路以放大系统电流,提高其带负载的能力。

而后又进一步通过电阻分压,反馈一电压值连至电压反馈的运放的反相端,而与之同步进行的由MCU产生的PWM0进行阻容滤波后输出可调的低直流电压值,并接至于电压反馈的运放同相端;二者恰到好处的组合成由运放构成的简单比较器电路模块,使得输出受控于同相端与反相端电压值大小的比较,以此来实现充电过程中恒压电压充电的要求。

当运放同相端的电压值大于运放反相端的电压值时,运放输出端一接近于运放供电正电压值;反之,运放输出端一接近于运放供电负电压值。

具体恒压电路设计调理原理图如下所示。

2.4b 恒流模块充电过程中,通过减法器实时采样充电电流,而后以电压的形式反馈至电流反馈的运放的反相端,通过与由MCU产生的PWM1进行阻容滤波后输出可调的低直流电压门限值进行精准比较,以充分实现由限流而导入的恒流充电。

当其充电电流反馈电压值大于限流门限电压值时,借助此处IN4148二极管单向导通特性来实时动态调整充电电压,同步均衡和限制充电电流的增加已达到限流、恒流的目的。

从而,便可确保“恒流”、“恒压”充电模式的顺利进行。

2.5 模拟部分整体电路图3理论分析与设计3.1参数要求MCU通过两路PWM脉宽调节(一路控制系统电压,一路控制系统电流)经电阻,电容滤除相应纹波输出直流电压输入系统,通过NPN型三极管9013,和NPN型大功率复合管TIP122将系统电流放大,大大增强带负载能力。

电压调节部分为MCU一路电压输入后经过运放电路构成的并联负反馈电路变为输入可调,其中反馈电阻和输入阻抗视输出电压范围而定。

电流调节部分由减法电路,采样电阻,与电压调节部分耦合电路(通过在两个运放的输出端接上单向导通的二极管IN4148耦合)。

MCU输入控制的两路电压,分别加入电压调接部分、电流调节部分,整体调节整个系统。

3.2 参数监控MCU通过自身AD采集电池电压和充电电流,实时监控电压电流值,当最大电流过大时,可以通过按键将其电流降低,防止电池充电电流过大损坏电池,同时检测到电流小到一定值时,系统自动关断后,显示电流的数码管显示为0。

通过LED灯与数码管反馈显示电路运行的状态具有良好的人机交互界面,读取信息效果较为明显。

3.3 系统稳定性,完全性分析系统通过12单片机智能控制,程序设置了充电电压阀值,电池不会过电压充电,同时电流也是经过12单片机智能控制,先设置小电流充电,很多电池长期不用或过放后一开始就大电流充电会影响电池的寿命智能控制三分钟后才开始大电流,当电池电压达到阀值电流自动慢慢减小,当电流小于10mA关断充电电压。

模拟电路中加入多种反馈,基本具有自动调节功能,系统在实验室的环境下能很正常的运行。

4软件设计4.1程序结构框图5 总结学习上:通过此次可编程智能充电器的制作,我们熟悉的掌握了运用12C5A60S2单片机实现AD数据采集及PWM脉宽调节输出电压信号,在模拟电路部分实现了恒压电路与恒流电路相结合,理解了恒压恒流的工作原理,以及反馈电路的作用,不过很大程度的不足就是我们只会读懂原理图,具体元件参数的设计在很大程度我们还只是凭着感觉一个个慢慢调试,直到达到我们认为理想的效果。

感觉模拟电路设计部分还存在很大问题。

团队合作上:一个团队要想合作做出一个很好的作品,队员的配合很重要。

在此次可编程智能充电器的制作中,我们团队有好的一面也有不好的一面,在某些问题上出现分歧,太容易出现情绪高涨的时候,这个是一个团队能否很好的完成一部作品的关键因素,我希望我们以后会改掉,还有就是一定要注意说话的语气,这个对团队的合作也有影响。

不过总体上我们团队在此次合作上比较愉快,也较好的完成了作品。

附录:参考文献[1]:彭琦著模拟电路分析基础[M] 湖北科学技术出版社,2011[2]:康华光著电子技术——模拟部分(第五版)[M] 高等教育出版社,2005[3]:STC12C5A60S2系列单片机器件手册。