搅拌机功率的计算

搅拌机功率计算(1).

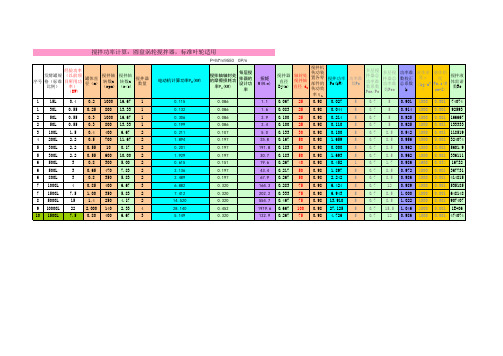

Байду номын сангаас罐 体 参 数

1600

搅 拌 机

1000 1450 71.65605096 24 800 200 45 4 50 0.1 0.4 0.5 35.18 1.599558029 1.4743 0.745457527

功 率 准 数

功 率 修 正 系 数

搅 拌 功 率

搅 拌 功 率

功率(W) 功率(KW) 转速(R/MIN) 扭矩Mt 实心轴直径d 空心轴外径d2 空心轴外径d2 空心轴内径d1 材料许用应力[t]k Q235-20 Q275-35 45 40Cr 1Cr13 2Cr13 1Cr18Ni9Ti

无挡板双叶平桨或斜桨物料参数密度kgm?黏度?mpas温度罐直径长dmm罐宽mm挡板数挡板宽罐高mm全容积l工作容积l液体深度hmm电机转速rmin临界转速搅拌机转速rmin桨叶直径dmm桨叶宽度bmm桨叶角度桨叶数np离底高度cmm桨宽罐径bd桨径罐径dd液深罐径hdabp功率准数np桨叶宽度系数桨叶数量系数桨叶角度系数液层高度系数推进式桨叶螺距系数离底高度系数叶轮层数系数罐内附件系数雷诺数re排出流量数nqd循环流量数nqc功率准数功率校正系数6402607906493074545752725001502000罐体参数1600搅拌机100014507165605096248002004545001040535181599558029147430745457527功率准数功率修正系数搅拌功率拌功率功率w功率kw转速rmin扭矩mt实心轴直径d空心轴外径d2空心轴外径d2空心轴内径d1材料许用应力tkq23520q275354540cr1cr132cr131cr18ni9ti39083443572256375178571450324449595415471248006004151220203030404052182440501525搅拌轴

搅拌功率计算-150818

P=M*n/9550M=955 0P/n序号发酵罐规格(标准比例)经验功率(以前项目所用功率)(KW)罐体直径(m)搅拌轴转数n(rpm)搅拌轴转数n(r/s)搅拌器数量电动机计算功率P M(KW)搅拌轴轴封处的摩擦损耗功率P m(KW)每层搅拌器的设计功率扭矩M(N.m)搅拌器直径Dj(m)轴封处搅拌轴直径 d0搅拌机传动装置各零部件的传动效率η1搅拌功率Ps(kW)功率准数Po多层搅拌器总功率准数系数Pon/Po多层搅拌器总功率准数Poc功率准数校正总系数k液体密度ρ(kg/m3)液体粘度Pa.s(Nsm-2)搅拌液体雷诺数R e115L0.40.2100016.6710.1150.086 1.10.067250.980.02750.750.90110000.00174074 130L0.550.2580013.3310.1320.086 1.60.083250.980.04450.750.91410000.00192593 250L0.550.3100016.6710.3060.086 2.90.100250.980.21450.750.92510000.001166667 250L0.550.380013.3310.1990.086 2.40.100250.980.11050.750.92510000.001133333 3100L 1.50.4400 6.6720.2110.107 5.00.133300.980.10050.78.50.94210000.001118519 4200L 2.20.570011.672 1.8940.19725.80.167500.98 1.65950.78.50.95610000.001324074 5300L 2.20.55100.1720.2010.197191.80.183500.980.00050.78.50.96210000.0015601.9 5300L 2.20.5560010.002 1.9290.19730.70.183500.98 1.69350.78.50.96210000.001336111 6500L30.8300 5.0020.6150.15119.60.267400.980.45210.7 1.70.98616000.03416732 6500L30.654707.832 2.1360.19743.40.217500.98 1.89750.78.50.97210000.001367731 6800L30.8350 5.832 2.4890.19767.90.267500.98 2.24250.78.50.98610000.001414815 71000L40.85400 6.673 6.8820.320164.30.283750.98 6.42450.7120.98910000.001535185 71500L7.5 1.00350 5.8327.4120.320202.20.333750.98 6.94350.78.5 1.00010000.001648148 85000L15 1.4250 4.17214.5200.320554.70.467750.9813.91050.78.5 1.02210000.001907407 910000L22 2.000140 2.33428.1400.4521919.60.6671000.9827.12550.715.5 1.04610000.0011E+06 101500L7.50.80400 6.673 5.1490.320122.90.267750.98 4.72650.7120.98610000.001474074搅拌功率计算:圆盘涡轮搅拌器,标准叶轮适用。

搅拌器功率计算的几个近似公式

搅拌器功率计算的几个近似公式一、搅拌器功率定义搅拌器功率是指搅拌机在特定工作条件下所需的功率大小,通常以马力或千瓦为单位来衡量。

搅拌器功率的大小和搅拌物料的性质、容器的大小、搅拌速度等因素有关。

二、常用的搅拌机功率计算公式1. 搅拌器功率计算公式:P = ρNV³其中:P为搅拌器功率,单位为千瓦(KW);ρ为物料密度,单位为千克/立方米(kg/m3);N为转速,单位为转/分钟(r/min);V为容器体积,单位为立方米(m3)。

2. 搅拌器功率计算公式:P = 6.25ρNVd³其中:P为搅拌器功率,单位为千瓦(KW);ρ为物料密度,单位为千克/立方米(kg/m3);N为转速,单位为转/分钟(r/min);V为容器体积,单位为立方米(m3);d为叶片直径,单位为米(m)。

3. 搅拌器功率计算公式:P = kρN³D⁵其中:P为搅拌器功率,单位为千瓦(KW);k为常数,通常在1.5-6之间;ρ为物料密度,单位为千克/立方米(kg/m3);N为转速,单位为转/分钟(r/min);三、搅拌器功率计算公式的实例分析假设有一个容器体积为2.5立方米,搅拌器转速为60转/分钟,物料密度为800kg/m3,叶片直径为1米,容器直径为2.5米的搅拌器,那么根据上述三个公式,可以分别计算出其所需的功率大小:1. 按照公式一计算:P = 800 *2.5 * 60³≈ 208KW2. 按照公式二计算:P = 6.25 * 800 * 2.5 * 60 * 1³≈208KW3. 按照公式三计算:P = 1.5 * 800 * 60³ * 2.5⁵≈212KW通过比较三个公式所计算得到的功率大小,可以发现结果相差不大,具体使用哪一个公式应该结合实际情况和经验来综合考虑。

总之,搅拌器功率的大小对于搅拌器的工作效率、生产成本和设备寿命都有着至关重要的影响,因此必须合理计算和控制搅拌器功率大小。

搅拌器功率计算范文

搅拌器功率计算范文1.搅拌物理性能参数在计算搅拌器功率之前,首先需要获取搅拌物的一些物理性能参数,包括物料的密度和粘度。

这些参数将作为计算过程中的关键参考指标。

2.搅拌器叶片的类型和尺寸不同的搅拌任务需要不同类型和尺寸的搅拌器叶片。

搅拌器叶片的类型通常分为机械和气动两种。

叶片的尺寸包括直径、长度和叶片数量等。

这些参数将对功率的计算产生影响。

3.搅拌器的搅拌介质搅拌器的搅拌介质可以是液体、固体或气体。

根据不同的介质,搅拌器的功率计算方法也有所不同。

例如,对于液体介质,可以使用Reynolds数和动力学相似性原理进行计算;对于固体介质,则需要考虑搅拌介质的流动特性和材料的物理性质等。

4.搅拌器的载荷特性搅拌器通常需要承受一定的载荷,在功率计算中需要考虑载荷特性对功率的影响。

不同的载荷类型包括惯性载荷和阻力载荷等。

这些载荷将决定搅拌器所需的功率大小。

一般来说,搅拌器功率的计算可分为静态功率和动态功率两部分。

1.静态功率静态功率是指在搅拌过程中固定不变的功耗。

静态功率的计算可以根据叶片的类型和尺寸、介质的物理性能参数,以及搅拌器的载荷特性进行估算。

静态功率一般通过公式或图表来计算。

2.动态功率动态功率是指在搅拌过程中变化的功耗。

动态功率一般与搅拌过程中材料的物理性质、搅拌器的动态特性以及搅拌机构的效率等参数有关。

根据不同的搅拌条件和搅拌需求,可以采用不同的计算方法来估算动态功率。

需要注意的是,搅拌器功率计算是一个相对复杂的过程,涉及到多个参数和计算方法。

在实际计算中,应根据具体情况选择合适的计算方法,并进行适当的校正和修正。

此外,提供设备制造商的规格和技术参数也是进行功率计算的重要参考依据。

综上所述,搅拌器功率计算需要根据搅拌物性能参数、搅拌器叶片类型和尺寸、搅拌介质、载荷特性等多个方面进行综合考虑和计算。

准确的功率计算对于确保搅拌过程的高效和稳定至关重要。

搅拌器功率的常用计算方法

工 作 探 索

搅拌器功率的常用计算方法

肖 赞 李利娟

( 中国核 电工程有 限公 司郑 州分公 司,河南 郑州 4 5 0 0 5 2 )

摘 要 :搅拌 器功 率的计 算是设 计搅拌 设备 的 关键 ,文章对 常用 的几种搅 拌 器功 率计算 方法进 行 总结 ,并给 出各 自的适 用范 围。 关 键词 :搅 拌 器功率 ;搅拌设 备 ;计算 方法

1 搅拌器功 率的概念 具有 一 定结 构 形 状 的设 备 中装 有 一定 物 性 的液 体 ,其 中用 一 定 型式 的搅 拌 器以一定 转 速进行搅 拌 时 ,将 对液体 做功 并使 之发 生 流 动 ,这 时为使 搅拌 器连续 运转所 需要 的功率 就是 搅拌器 功率 。 2 影响搅拌器功率的 因素 搅 拌 器 的功 率 与槽 内造 成 的流 动 状态 有 关 ,所 以影 响 流 动状 态 的因素必 然也是 影 响搅拌 器功率 的 因素 。如 :

率 的 大 小 ,常 以用 来 反 映 搅 拌 的 难 易程 度 。 同样 一 种 搅 拌 过程 ,

R

诺准数 ,R e = — , o n d i

介绍 。 3 . 2 算 图法

除了用 公 式法 计算 功 率准 数 坼 之 外 ,还可 以利 用算 图法计 算 功率 准数 Ⅳ P , 进 而求 的搅拌 功率 。目前常用 的算 图方法 主要 有三 种 , R u s h t o n 算 图 、B a t e s 算 图和 E K A T O算 图 。R u s h t o n 算 图主 要给 出了 推进 式 、 涡 轮式 和浆式 搅拌器 的 算图, 详 见文献 [ 3 ] 中 的图 3 - 1 ; B a t e s 算 图主要 给 出了开 启式 涡轮 、圆盘 涡轮搅 拌 器的 Ⅳ P 算 图 ,且 都是 用 于 罐 内有 4 块 挡 板 的全 挡 板条 件 的,且 d / D = 1 / 3 、C / D = I / 3 、 H = D,详 见 文献 中的 图 3 - 2; E K A T O公 司的算 图详见 文献 f 3 3 】 的图 中的 3 - 3 ,它 给 出了 6片折 叶开启 式 涡轮 ,锚 式 ,锯 齿 圆盘 涡轮 等 多种浆 型 的 坼 算 图 。 ’

立式搅拌机功率计算的工程实践与案例分享

立式搅拌机功率计算的工程实践与案例分享在进行立式搅拌机功率计算时,需要考虑多种因素,如搅拌机的设计参数、搅拌过程中液体的流动阻力、转子的旋转速度等。

本文将结合工程实践和案例分享,介绍立式搅拌机功率计算的基本原理和具体步骤。

首先,我们需要了解立式搅拌机的基本构造和工作原理。

立式搅拌机通常由电机、转子、液体槽体和出料口等部件组成。

电机通过带动转子的旋转,使液体在槽体内产生流动,从而实现搅拌的效果。

在进行功率计算时,我们需要考虑到电机的功率输入和转子对液体所做功的大小。

其次,功率计算的关键在于确定搅拌机在搅拌液体时所需的功率大小。

这个功率主要包括电机的输出功率和搅拌过程中液体的流动阻力所需的功率。

一般来说,液体的流动阻力与转子的形状、旋转速度以及液体的黏度等因素有关。

通过对这些因素的分析和计算,可以得到搅拌机所需的总功率。

在实际工程中,我们通常是根据搅拌机的设计参数和液体的性质来进行功率计算。

例如,对于某种流动性较差的液体,需要更大的功率来实现充分搅拌。

此时,我们可以通过实验数据和理论模型来进行功率计算,并对搅拌机的性能进行评估和优化。

在这里,我们分享一个案例:某化工厂使用立式搅拌机进行液体搅拌,在生产过程中出现了功率不足的问题。

经过分析发现,液体的黏度较高,需要增加搅拌机的功率才能达到预期效果。

通过重新计算功率并进行设备调整,最终解决了搅拌不均匀的难题,提高了生产效率。

综上所述,立式搅拌机功率计算是一个重要的工程实践,需要综合考虑各种因素并进行有效的计算和优化。

通过实际案例的分享,我们可以更好地理解功率计算的原理和方法,为工程实践提供参考和借鉴。

愿本文对您有所帮助!。

搅拌器功率计算

搅拌器功率计算搅拌器功率分为运转功率和启动功率, 运转功率是指远转时桨叶克服液体的摩擦阻力所 消耗的功率;启动功率是指在启动时桨叶克服液体静止惯性所消耗的功率。

、 运转功率计算以平浆式为例:35P转 mn di式中:E m ---常数项;P 一 - 液体密度, kg/m 3 n --桨叶转速, r/min;d i --- - 桨叶直径,mm;根据对运转功率的进一步分析,得出如下结论:1、 采用倾斜桨叶,在改善结构和降低运转功率方面都是有宜的。

2、 在搅拌跟多液体时,应首先考虑增加桨叶数量,而不应增加桨叶长度。

上适当增加。

二、 惯性功率计算令 k=. 为常数项,则: 符号意义同上。

总功率令 b/ d i =a;b=a d i .则:p阻1.93b4dip阻1.93a5di搅拌器的总功率消耗 P W 为:P/=P转+ P 阻=(k)35n di3、 实际运转功率大于理论功率,这是因为还存在其它阻力,因此应在计算功率的基础4、 容器内壁粗糙时,运转的实际功率应比计算功率增加 10-30%。

5、 容器内有加热蛇管时,应增加 2 倍。

6、 容器内有挡板时,应增加2-3 倍。

3 n di以此式计算的功率值在1kw以上时误差叫小,小于1kw时则与实际功率有较大出入,将以用一下数值对功率作调整:()F W当负荷功率》1kw时,P实二当负荷功率》时,P 实二(1-4 ) F W当负荷功率w时, F 实=10F WF 实=(1-4 ) F W当负荷功率》时,(2-3)P转如果只对功率作粗略估算,P=电动机应选用防潮型、具有接触环的异步电动机,它具有较大的启动转矩,而一般的三相同步电动机是不适应的。

影响搅拌器功率的因素:1、搅拌器的几何参数及运转参数2、搅拌器的几何参数3、搅拌介质的物理参数搅拌器的设计几种搅拌罐的值搅拌罐装料量已知H/D比公称容积V g,操作时盛装物料的容积V g=V* nn—般取值物料在反应过程中要起泡沫或呈沸腾状态,装料系数取低脂约,物料反应平稳,可取,物料粘度大时,可取大值。

搅拌器设计计算精选文档

搅拌器设计计算精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-搅拌器设计计算(作者:纪学鑫)一、设计数据:1、混合池实际体积V=××≈3∴设混合池有效容积V=8m32、混合池流量Q=3/s3、混合时间t=10s4、混合池横截面尺寸×,当量直径D=πω4L =π15.115.14⨯⨯= 5、混合池液面高度H =24πD V =m ..π036301842≈⨯⨯ ∴混合池高度H '=+(~)m=~ (m);取6、挡板结构及安装尺寸()m 54.0036.0m 241361~)(~≈⎪⎭⎫ ⎝⎛D ;数值根据《给水排水设计手册》表4-28查得,以下均已此手册作为查询依据。

7、取平均水温时,水的粘度值()s a ⋅P μ=×10-3s a ⋅P取水的密度3/kg 1000m =ρ8、搅拌强度1)搅拌速度梯度G ,一般取500~1000s -1。

混合功率估算:N Q =K e Q(kw)K e --单位流量需要的功率,K e 一般=~173/s kw m ⋅∴混合功率估算:3/s kw 17~3.4m N Q ⋅=1-3-3e e )30.1365~65.686(s8s a 1014.1m /s kw 17~3.41000t 1000t 1000s P K Q Q K G ≈⨯⋅⨯⋅===⇒)(μμ 取搅拌速度梯度1-s 740=G2)体积循环次数'Z搅拌器排液量'Q ,213.08.008.1385.0)/(333'=⨯⨯==s m nd k Q q折叶桨式,片,245=︒=Z θ,流动准数385.0k q 取,见表4-27查取;---n 搅拌器转速)(s /r ;d 搅拌器直径(m) 转速d 60n πν=;---线速度v ,直径d ,根据表4-30查取。

()266.03===⇒Vt nd k V t Q Z q ''容积 3)混合均匀度U ,一般为80%~90%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

教学基本内容:介绍生物反应器设计特点与生物学基础;生物反应器中传质与传热问题;几种常见的生物反应器,通风发酵设备、嫌气发酵设备以及动植物细胞培养反应器;生物反应器的比拟放大。

7.1生物反应器设计特点与生物学基础7.2生物反应器中传质与传热问题7.3通风发酵设备7.4嫌气发酵设备与动植物细胞培养反应器7.5生物反应器的比拟放大授课重点:1. 生物反应器中传质与传热问题2. 搅拌转速和通气量对好氧发酵的影响3. 通风发酵设备中搅拌功率的计算4. 通风发酵设备的比拟放大难点:1. 生物反应器中传质与传热问题2.通风发酵设备的比拟放大本章主要教学要求:1. 了解生物反应器设计的基本特点。

2. 理解生物反应器中传质与传热的问题3. 了解搅拌转速和通气量对好氧发酵的影响4. 掌握通风发酵设备中搅拌功率的计算5. 掌握通风发酵设备的比拟放大生物反应器的概念提出:20世纪70年代,Atkinson提出了生化反应器(Biochemical reactors)一词,其含义除包括原有发酵罐外,还包括酶反应器、处理废水用反应器等。

期间,Ollis 提出了另一术语——生物反应器(Biological Reactor)。

生物反应器不仅包括传统的发酵罐、酶反应器,还包括采用固定化技术后的固定化酶或细胞反应器、动植物细胞培养用反应器和光合生化反应器等。

虽然生物反应器这一术语出现时间不长,但人们利用生物反应器进行有用物质生产却有着悠久的历史。

我们祖先酿制传统发酵食品时使用的容器就是最初的生物反应器。

20世纪40年代是生物反应器的开发、研制和应用获得迅速发展的阶段之一。

随后,由于一些著名生化工程学者的出色工作,极大地推动了生物反应器技术的发展,建立了常规生物反应器的比拟放大理论。

本章仅就几类主要生物反应器及其放大的基本原理做一介绍。

7.1生物反应器设计特点与生物学基础生物反应器的设计除与化工传递过程因素有关外,还与生物的生化反应机制、生理特性等因素有关。

7.1.1 生物反应器的特点及操作特性生物反应器与化学反应器在使用中的主要不同点是生物(酶除外)反应都以“自催化”(Autocalalysis)方式进行,即在目的产物生成的过程中生物自身要生长繁殖。

另外,1、由于生物反应速率较慢,生物反应器的体积反应速率不高;2、与其他相当生产规模的加工产品相比,规模较大;3、对于好氧反应,因通风与混合等,动力消耗高;4、产物浓度低。

生物反应器的作用就是为生物体代谢提供一个优化的物理及化学环境,使生物体能更快更好地生长,得到更多需要的生物量或代谢产物。

不同类型的工业用生物反应器中,基质、产物和生物体浓度会随时间和生物反应器内的位置而变化。

这些生物反应器的操作特性及其应用领域如表7-1。

高效生物反应器的特点是设备简单,结构严密,良好的液体混合性能,较高的三传速率,能耗低,易于放大,具有配套而又可靠的检测及控制仪表等。

判断生物反应器好坏的标准应是该装置能否适合工艺要求,以获得最大的生产效率。

7.1.2生物反应器的生物学基础对生物反应器进行定量研究的基础是生物反应动力学。

生物反应动力学研究的目的是要定量描述反应过程速率及其影响因素。

影响因素不仅包括生物体自身、各反应组分的浓度、温度及溶液性质,还包括反应器的结构与形式、操作方式、物料的流动与混合、传质和传热等。

生物反应速率主要指细胞生长速率、基质消耗速率和产物生成速率,其相应的动力学模型是细胞:(7-1)基质:(7-2)产物:(7-3)反应液体积:(7-4)式中F为流入与流出生物反应器的基质流量[L/h];下标i、j和k分别表示相应的细胞、基质和产物,下标ƒ表示基质的流加流量。

当采用分批式操作时,Fƒ=F=0;采用流加式操作时,Fƒ≠F=0;采用连续式操作时,Fƒ=F≠0。

7.1.3生物反应器设计的基本原理最大限制地降低成本,用最少的投资来最大限度地增加单位体积产率是生物反应设计的主要目的。

生物反应器的设计原理是基于强化传质、传热等操作,将生物体活性控制在最佳条件,降低总的操作费用。

生物反应器选型与设计的步骤可归纳如表7-2。

另外,反应器内局部状态也是不可忽视的影响因素。

7.2生物反应器中传质与传热问题7.2.1 生物反应器中的传质问题生物工业中的混合过程可分为六种基本类型(表7-3):气—液、液—固、固—固、液—液、可互溶液体和液体流动。

根据完成混合过程的装置不同,生物反应器内的混合方法分为机械搅拌混合与气流搅拌混合。

7.2.2 生物反应器中的传热问题生物反应器中的能量平衡可表示为:(7-5)式中Qmet为微生物代谢或酶活力造成的单位体积产热速率;Qag为搅拌造成的单位体积产热速率;Qgas为通风造成的单位体积产热速率;Qacc为体系中单位体积的积累产热速率;Qexch为单位体积反应液向周围环境或冷却器转移热的速率;Qevap为蒸发造成的单位体积热损失速率;Qsen为热流(流出-流入)造成的单位体积敏感焓上升的速率。

实际生物反应过程中的热量计算,可采用如下方法。

1、通过反应中冷却水带走的热量进行计算。

根据经验,每m3发酵液每小时传给冷却器最大的热量为:青霉素发酵约为25000kJ/(m3h),链霉素发酵约为19000kJ/(m3h),四环素发酵约为20000kJ/(m3h),肌苷发酵约为18000kJ/(m3h), 谷氨酸发酵约为31000kJ/(m3h)。

2、通过反应液的温升进行计算。

即根据反应液在单位时间内(如半小时)上升的温度而求出单位体积反应液放出热量的近似值。

例如某味精生产厂,在夏天不开冷却水时,25m3发酵罐每小时内最大升温约为12℃。

3、通过生物合成进行计算。

当Qsen 、Qacc和Qgas可忽略不计,由式7-5可知,(7-6)即反应过程中产生的总热量均为冷却装置带走。

4、通过燃烧热进行计算(7-7)式中Q基质燃烧为基质的燃烧热,Q产物燃烧为产物的燃烧热。

生物反应器中的换热装置的设计,首先是传热面积的计算。

换热装置的传热面积可由下式确定。

(7-8)式中F为换热装置的传热面积m2;为由上述方法获得的反应热或反应中每小时放出的最大热量kJ/h;QallK为换热装置的传热系数kJ/(m2·h·℃);t m为对数温度差(℃),由冷却水进出口温度与醪液温度而确定。

根据经验:夹套的K值为400~700kJ/(m2·h·℃),蛇管的K值为1200~1900kJ/(m2·h·℃),如管壁较薄,对冷却水进行强制循环时,K值为3300~4200kJ/(m2·h·℃)。

气温高的地区,冷却水温高,传热效果差,冷却面积较大,1m3发酵液的冷却面积超过2m2。

但在气温较底的地区,采用地下水冷却,冷却面积较小,1m3发酵液的冷却面积为1m2。

发酵产品不同,冷却面积也有差异。

7.3 通风发酵设备通风发酵设备是生物工业中最重要的一类生物反应器。

通风发酵设备有通风式、气升式、鼓泡式、自吸式、通风固相发酵设备等多种类型,可用于传统发酵工业与现代生物工业中各行业。

7.3.1 机械搅拌式发酵罐机械搅拌式发酵罐,是指既具有机械搅拌又有压缩空气分布装置的发酵罐(见图7-9),目前最大的通用式发酵罐容积约为480m3。

7.3.1.1机械搅拌式发酵罐的结构[ a——小型通用式发酵;b——大型通用式发酵罐7.3.1.2机械搅拌通风发酵罐的混合与搅拌机械搅拌罐的混合主要是通过机械搅拌来实现。

机械搅拌不仅可促使培养基混合均匀,而且有利于增加气液接触面积,提高溶氧速率。

对于双液相反应体系可提高液-液接触面积,另外还可促进传热与固形物料的悬浮。

一、搅拌器的型式与搅拌流型搅拌器可以使被搅拌的液体产生轴向流动和径向流动,不同类型的搅拌器产生的两种流向,侧重也不相同。

生物反应器中常使的搅拌器型式有:螺旋桨、平桨、涡轮桨、自吸式搅拌桨和栅状搅拌桨等。

二、搅拌功率的计算机械搅拌发酵罐中的搅拌器轴功率与下列因素有关:搅拌器直径D(m)、i搅拌转速N(r/min)、液体密度ρ(kg/m3)、液体粘度μ(Pa·s)、重力加速(m)以及档板条件(数量、宽度度g(m/s2)、搅拌罐直径D(m)、液柱高度HL和位置)等。

由于搅拌罐直径和液柱高度与搅拌器直径之间有一定比例关系,可不作独立变量,于是,N,ρ,μ,g) (7-37) P = f(Di对于牛顿型流体,通过因次分析可得如下关联式(7-38)(7-39)为功率准数,其物理意义为机械搅拌力与惯性力之比;式中:NP为搅拌雷诺准数,其物理意义为惯性力与粘滞力之比;ReMF为搅拌弗鲁特准数,其物理意义是搅拌加速度与重力;rMK为与搅拌器形式、反应器几何尺寸有关的常数<10,X=-1,液体处于滞流状态,当Rem(7-40)>104,液体处于湍流状态当Rem(7-41)这些K值均为在HL /D=1,D/Di=3,D/W=10的条件下测定的。

当不符合此条件时,搅拌功率可用下式校正:(7-42)(7-43)如果已知(D/Di)=3,(HL/Di)=3,则(7-44)式中,f为校正系数,式中带*号的为代表实际搅拌设备情况。

对于大型发酵罐,同一轴上往往安装多层搅拌器,对于多层搅拌器的功率可用下式计算。

(7-45)式中m为搅拌器层数。

以上是不通风时搅拌功率的计算。

通风时搅拌器的轴功率消耗降低,其降低程度与通风量Qg[m3(工作状态)/min]及液体翻动量Q1(m3/min)(Q1∝N·d3)等因素有关。

Michel等人提出了应用较广泛的通风时的搅拌功率Pg与工作变量间的经验公式:(7-46)式中,Di/D=1/3时,K'=0.157;Di/D=2/3时,K'=0.113;Di/D=1/2时,K'=0.101。

通风时的搅拌功率也可利用下式计算。

(7-47)(7-48)式中Na为通风准数,其代表发酵罐内空气的表观流速与搅拌器叶端速度之比,可表示为:(7-49)二、搅拌功率的计算选用六弯叶圆盘涡轮式搅拌器。

若取D/Di= 3.5,则搅拌器直径:Di= D/3.5 = 3.4/3.5 = 0.97(m)取Di= 0.95m,则实际D/d=3.4/0.95 = 3.58。

因搅拌器叶端圆周线速度取值范围一般在3-8m/s,取7.5m/s,则搅拌转速(3)设发酵液密度ρ=1080kg/m3,粘度μ= 2×10-3 Pa•s,则雷诺准数为(4)因为Rem>104,属湍流状态,查表7-7,六弯叶涡轮搅拌器的K=4.8,所以单层搅拌功率由于实际装液量为75%,液深HL =8.54m,则实际比例尺寸(D/Di)*=4.3/0.95=3.58,HL /Di=8.54/0.95=8.99,由 (7-44) 式,(6)选用三层搅拌器,m=3。